Изобретение относится к области сварки, а именно к способам количественной оценки сопротивляемости наплавочных материалов образованию горячих трещин с применением технологических проб типа с круговым швом, и позволяет осуществить выбор марки наплавочных материалов, режимов наплавки и может быть использовано в различных отраслях промышленности, а также в лабораторных исследованиях наплавленного металла.

Известен способ проба круглой заплаты Navy (Морского департамента США) (Горячие трещины при сварке жаропрочных сплавов. Шоршоров М.Х. и др. М., Машиностроение, 1973, с. 163). Сварку пробы производят по участкам в последовательности 1-4. Каждый участок заполняют в несколько слоев. По окончании сварки устанавливают наличие трещин в шве.

Недостатком данного способа является то, что в этих пробах трещинообразование вызывается только жесткостью конструкции, которая приводит к обратному эффекту, а именно - к уменьшению растрескивания наплавленного металла, т.е. снижает их чувствительность к горячим трещинам. Кроме того, данный способ имеет низкую точность оценки испытаний, обусловленный различием характеристик критической скорости деформации, при которой прекращается образование горячей трещины, и критической скорости деформации, при которой начинается образование горячей трещины.

Прототипом изобретения является способ технологических испытаний с применением образцов типа с круговым швом (ГОСТ 26389-84). Образцы типа с круговым швом изготавливают в количестве пяти штук в виде квадратной пластины с кольцевой проточкой, составленной из четырех пластин одного размера со шлифованными торцами, скрепленными четырьмя монтажными швами с двух сторон. Наплавку производят путем заполнения кольцевой проточки наплавочными материалами в один слой, причем наплавку начинают в позиции 60°. Первый шов имеет протяженность, соответствующую центральному углу 240°. После охлаждения образца ниже 50°С сваривают замыкающий шов. После наплавки образцы подвергают исследованию характера горячих трещин и их количества в металле наплавки при 10-ти кратном увеличении. При отсутствии горячих трещин в образцах типа с круговым швом каждый следующий образец серии наплавляют с увеличением скорости наплавки на 20% и мощности сварочного источника тепла до выявления критической скорости наплавки (С), приводящей к горячим трещинам.

Недостатком данного способа является низкая точность оценки испытаний ввиду того, что в процессе наплавки валика в кольцевую проточку происходит неизбежное и значительное перемешивание основного и присадочного материала. Кроме того, недостаток данного способа состоит в том, что для испытаний каждой новой марки наплавочных материалов необходимо изготовить партию образцов с тщательно подогнанными торцами пластин и со сложной кольцевой проточкой, что значительно увеличивает трудоемкость и металлоемкость исследований, особенно при изготовлении образцов из высокопрочных дисперсионно-твердеющих литейных сплавов, не поддающихся обработке обычным режущим инструментом.

Задачей изобретения является разработка способа количественной оценки сопротивляемости наплавочных материалов образованию горячих трещин с применением технологических проб типа с круговым швом, обеспечивающего повышение точности оценки испытаний путем устранения перемешивания основного и присадочного материала; чувствительности проб к образованию горячих трещин за счет снижения жесткости проб; снижение трудоемкости и материалоемкости исследований.

Техническим результатом изобретения является повышение точности оценки испытаний, чувствительности технологических проб типа с круговым швом к образованию горячих трещин, а также снижение трудоемкости и металлоемкости исследований без использования образцов с кольцевой проточкой.

Технический результат достигается тем, что способ оценки склонности наплавочного материала к образованию горячих трещин, включающий использование технологической пробы с кольцевой проточкой, которую заполняют наплавочным материалом, расплавление наплавочного материала с использованием неплавящегося электрода в среде инертного газа, охлаждение наплавочного шва и подсчет количества горячих трещин в наплавочном шве при его осмотре в 10-кратном увеличении. При этом технологическую пробу выполняют в виде втулки с кольцевой проточкой, расположенной на внутренней поверхности втулки со стороны одного из ее торцов, а наплавочный материал используют в виде прессованного металлокерамического кольца с заданным составом, которое размещают в упомянутой проточке втулки, причем используют не менее трех втулок с размещенными в них упомянутыми кольцами, наплавку каждого из которых производят с постоянными скоростью, силой сварочного тока и напряжением дуги. Упомянутое охлаждение осуществляют путем принудительного охлаждения внутренней поверхности наплавленного шва с использованием водоохлаждаемого металлического кристаллизатора, который размещают внутри втулки, а за показатель склонности наплавочного материала к образованию горячих трещин принимают средний результат суммы подсчитанного количества трещин по каждому наплавленному шву всех технологических проб.

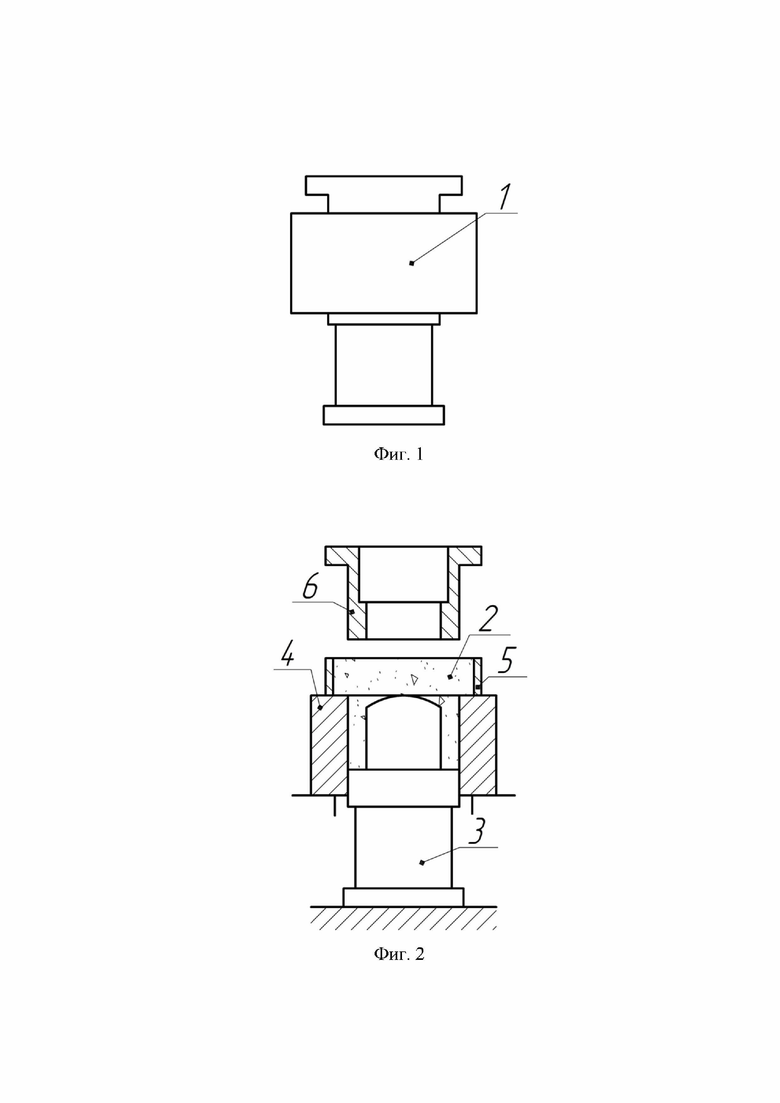

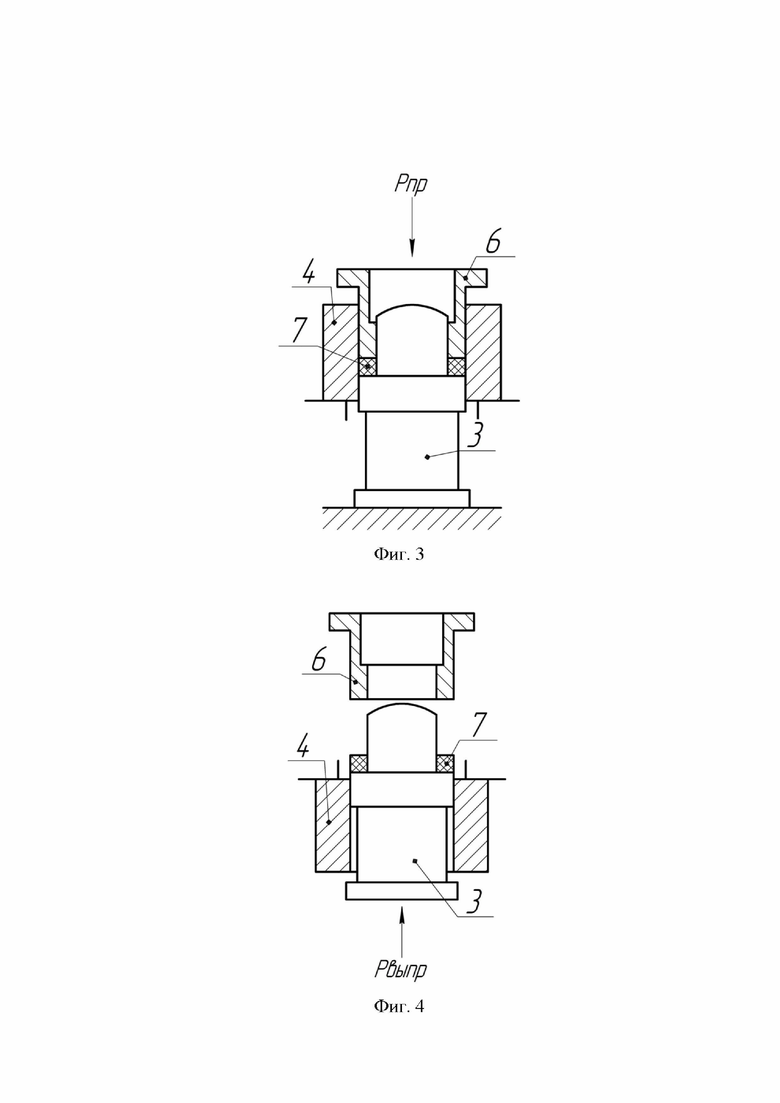

На фиг.1 представлена закрытая пресс-форма одностороннего прессования металлического порошка (вид спереди).

На фиг.2 представлена схема одностороннего прессования металлического порошка в закрытой пресс-форме (засыпка металлического порошка в матрицу).

На фиг.3 представлена схема одностороннего прессования металлического порошка в закрытой пресс-форме (прессование).

На фиг.4 представлена схема одностороннего прессования металлического порошка в закрытой пресс-форме (выпрессовка металлокерамического кольца).

На фиг.5 представлен водоохлаждаемый металлический кристаллизатор.

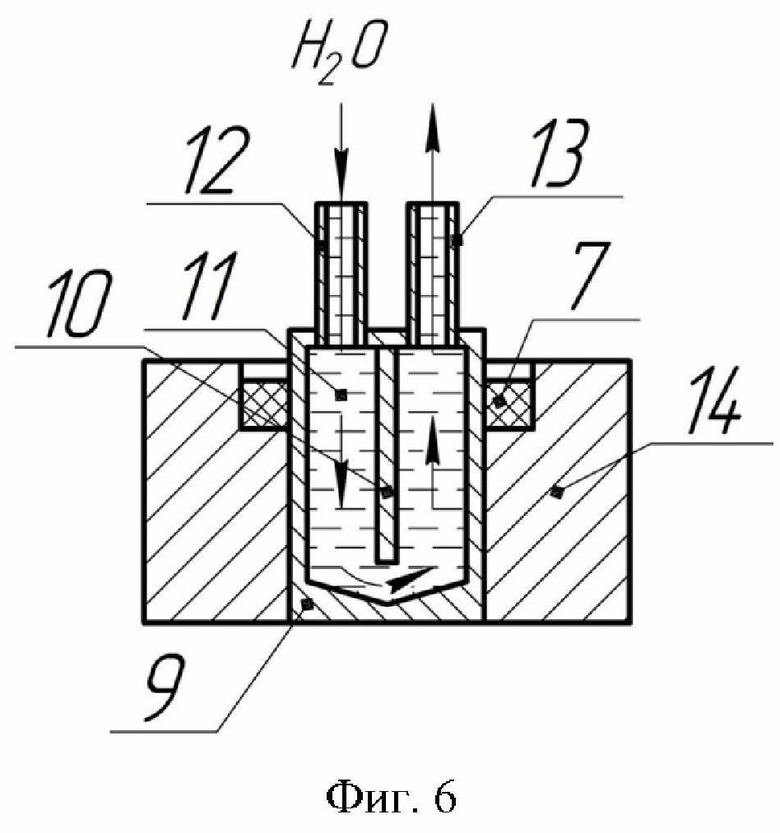

На фиг.6 представлена схема охлаждения технологической пробы в процессе наплавки.

Закрытая пресс-форма одностороннего прессования 1 металлического порошка 2 состоит из нижнего пуансона со стержнем 3, который устанавливают в матрицу 4. Для заполнения матрицы 4 металлическим порошком 2 используют питатель 5. Верхний пуансон 6 установлен в матрицу 4, и при прессовании оказывает непосредственное давление на металлический порошок 5. После снятия нагрузки, из матрицы 4 извлекают верхний пуансон 6 и посредством давления на нижний пуансон со стержнем 3 выпрессовывается металлокерамическое кольцо 7.

Водоохлаждаемый металлический кристаллизатор 8 внутренней поверхности наплавленного металла состоит из корпуса 9, внутри которого расположена перегородка 10, необходимая для повышения скорости холодной воды 11. Для принудительного охлаждения внутренней поверхности наплавленного металла через подводящий патрубок 12 в корпус кристаллизатора 9 подается холодная вода 11, которая обходит снизу перегородку 10, и под давлением выводится через отводящий патрубок 13.

Способ оценки склонности наплавочных материалов к образованию горячих трещин заключается в следующем.

В качестве наплавочного материала используют металлокерамическое кольцо 7, изготовленное из металлического порошка 2, который перед смешиванием просеивают через сито лабораторное 0063 по ГОСТ 6613-86 с размером ячейки 0,063 мм. Смешивание определенных порций металлического порошка 2 заданного состава производится в смесителе типа «пьяная бочка» в течение шести часов. Подготовленное таким образом необходимое количество металлического порошка 2 засыпают с помощью питателя 5 в полость матрицы 4, в которой установлен нижний пуансон со стержнем 3. После заполнения матрицы 4 металлическим порошком 2, питатель 5 убирают, и в матрицу 4 вставляют верхний пуансон 6 и давлением на верхний пуансон 6, посредством гидравлического пресса, происходит прессование металлического порошка 2. После прессования извлекают верхний пуансон 6 из матрицы 4 и путем давления на нижний пуансон со стержнем 3, посредством гидравлического пресса, производится извлечение металлокерамического кольца 7 из матрицы 4.

После прессования металлокерамического кольца 7, на плите сварочного манипулятора с плавно регулируемой скоростью вращения, собирают технологическую пробу 14. Металлокерамическое кольцо 7 укладывают на технологическую пробу 14, изготовленную в виде втулки из стали, внутри которой установлен водоохлаждаемый металлический кристаллизатор 8. Затем через подводящий патрубок 12 в корпус кристаллизатора 9 подается холодная вода 11, которая обходит снизу перегородку 10, и под давлением выводится через отводящий патрубок 13. Наплавка производится автоматически, неплавящимся вольфрамовым электродом в среде аргона, при этом горелку устанавливают в специальном приспособлении с регулируемым перемещением по высоте. После охлаждения, технологическую пробу 14 извлекают из водоохлаждаемого металлического кристаллизатора 8 для дальнейших исследований характера и количества горячих трещин.

Пример реализации изобретения.

Подготовили металлический порошок (шихту) следующего химического состава: С - 0,04%; Si - 0,28%; Mn - 0,52%; Cr - 20,8%; Мо -20,5%; В - 3,07%; W - 4,4%; Fe - 0,98%; Ni - остальное. Прессование металлического порошка осуществляли в закрытой пресс-форме одностороннего прессования. Засыпали подготовленное необходимое количество металлического порошка через питатель в полость матрицы, в которой установлен нижний пуансон со стержнем и вставили в матрицу верхний пуансон. Прессование металлокерамических колец (наружный диаметр - 30 мм, внутренний диаметр - 20 мм, высота - 5 мм) производилось на гидравлическом прессе с небольшой скоростью хода плунжера при удельном давлении 450 МПа. При прессовании максимальная нагрузка на верхний пуансон выдерживалась в течение 45 секунд. После извлечения полученного металлокерамического кольца из пресс-формы, оно укладывалось в собранную технологическую пробу, закрепленную на плите специально изготовленного сварочного манипулятора с плавно регулируемой через автотрансформатор скоростью вращения. Горелка для аргонодуговой наплавки устанавливалась в специальном приспособлении с регулируемым перемещением по высоте. Для облегчения зажигания дуги в схему был включен сварочный осциллятор. Наплавка осуществлялась автоматически, неплавящимся вольфрамовым электродом в среде аргона на режиме: ICB=180 А, UД=12 В, VCB=5 м/час, расход аргона 12 л/мин. В процессе наплавки данной технологической пробы, дополнительно охлаждалась внутренняя поверхность наплавленного металла, за счет водоохлаждаемого металлического кристаллизатора. Площадь охлаждаемой поверхности, рассчитанная по формуле S=2⋅π⋅r⋅h, составила 3,14 см2. После охлаждения, наплавленная технологическая проба извлекалась из водоохлаждаемого металлического кристаллизатора. Для получения более точных результатов, были наплавлены три технологические пробы, подсчитывалось количество трещин в каждой из трех проб, результат суммировался и за исходный результат брался средний. Исследование характера горячих трещин и их количества в металле наплавки осуществлялось просмотром через лупу при 10-ти кратном увеличении и в бинокулярный стереоскопический микроскоп при увеличении х40. Из наплавленных технологических проб, у которых не были обнаружены горячие трещины на поверхности просмотром через лупу и в бинокулярный микроскоп, изготавливались микрошлифы, которые исследовались с помощью металлографического микроскопа при увеличении х100. Кроме того, в технологической пробе наблюдалось значительное снижение перемешивания наплавляемого металла с металлом образца, что обеспечило повышение точности оценки испытаний.

Таким образом, предлагаемый способ оценки склонности наплавочных материалов к образованию горячих трещин с использованием водоохлаждаемого металлического кристаллизатора внутренней поверхности наплавленного металла позволяет повысить точность оценки испытаний, чувствительность технологических проб типа с круговым швом к образованию горячих трещин, а также снизить трудоемкость и металлоемкость исследований без использования образцов с кольцевой проточкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения склонности наплавочных материалов к образованию горячих трещин | 2022 |

|

RU2798067C1 |

| Способ испытания наплавленного металла на стойкость против образования горячих трещин | 2022 |

|

RU2796460C1 |

| Пресс-форма по изготовлению прутков для аргонодуговой наплавки | 2022 |

|

RU2796343C1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| Состав на основе меди | 1990 |

|

SU1773648A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2093329C1 |

| СБОРНАЯ МАТРИЦА ДЛЯ ПРЕССОВАНИЯ | 2003 |

|

RU2233723C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

| Способ дуговой сварки велдолетов из аустенитных сталей к трубопроводу из низкоуглеродистых и низколегированных сталей | 2016 |

|

RU2643098C2 |

Изобретение относится к области сварки и может быть использовано для оценки склонности наплавочных материалов к образованию горячих трещин для осуществления выбора марки наплавочных материалов и режимов наплавки. Способ включает использование технологической пробы с кольцевой проточкой, которую заполняют наплавочным материалом, расплавление наплавочного материала с использованием неплавящегося электрода в среде инертного газа, охлаждение наплавочного шва и подсчет количества горячих трещин в наплавочном шве при его осмотре в 10-кратном увеличении. При этом технологическую пробу выполняют в виде втулки с кольцевой проточкой, расположенной на внутренней поверхности втулки со стороны одного из ее торцов, а наплавочный материал используют в виде прессованного металлокерамического кольца с заданным составом, которое размещают в упомянутой проточке втулки, при этом используют не менее трех втулок, а охлаждение осуществляют путем принудительного охлаждения внутренней поверхности наплавленного шва с использованием водоохлаждаемого металлического кристаллизатора, который размещают внутри втулки. За показатель склонности наплавочного материала к образованию горячих трещин принимают средний результат суммы подсчитанного количества трещин по каждому наплавленному шву всех технологических проб. Использование изобретения позволяет повысить точность оценки испытаний и снизить их трудоемкость. 6 ил.

Способ оценки склонности наплавочного материала к образованию горячих трещин, включающий использование технологической пробы с кольцевой проточкой, которую заполняют наплавочным материалом, расплавление наплавочного материала с использованием неплавящегося электрода в среде инертного газа, охлаждение наплавочного шва и подсчет количества горячих трещин в наплавочном шве при его осмотре в 10-кратном увеличении, отличающийся тем, что технологическую пробу выполняют в виде втулки с кольцевой проточкой, расположенной на внутренней поверхности втулки со стороны одного из ее торцов, а наплавочный материал используют в виде прессованного металлокерамического кольца с заданным составом, которое размещают в упомянутой проточке втулки, при этом используют не менее трех втулок с размещенными в них упомянутыми кольцами, наплавку каждого из которых производят с постоянными скоростью, силой сварочного тока и напряжением дуги, причем упомянутое охлаждение осуществляют путем принудительного охлаждения внутренней поверхности наплавленного шва с использованием водоохлаждаемого металлического кристаллизатора, который размещают внутри втулки, а за показатель склонности наплавочного материала к образованию горячих трещин принимают средний результат суммы подсчитанного количества трещин по каждому наплавленному шву всех технологических проб.

| СПОСОБ ОЦЕНКИ СОПРОТИВЛЯЕМОСТИ СПЛАВОВ ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН ПРИ СВАРКЕ | 1991 |

|

RU2016727C1 |

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ К ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН ТОНКОЛИСТОВЫХ ЖАРОПРОЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2570475C1 |

| Способ определения склонности материалов к образованию дефектов | 1990 |

|

SU1731545A1 |

| Способ испытания на склонность к образованию горячих трещин | 1989 |

|

SU1616010A1 |

| CN 103308354 A, 18.09.2013 | |||

| US 4763521 A1, 16.08.1988. | |||

Авторы

Даты

2023-06-14—Публикация

2022-11-21—Подача