сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения защитного покрытия на рабочую поверхность стенок кристаллизатора для непрерывного литья заготовок | 1990 |

|

SU1799672A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2006 |

|

RU2322335C1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И СПОСОБ СОЗДАНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ НАПЛАВКОЙ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОДОВ | 2010 |

|

RU2465111C2 |

| Электрод для износостойкой электродуговой наплавки | 2021 |

|

RU2769682C1 |

| Порошковая проволока для дуговой наплавки подслоя | 2024 |

|

RU2830087C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2011 |

|

RU2478030C1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1984 |

|

RU1233514C |

Использование: для изготовления ме- таллокерамической ленты, восстановление и упрочнение кристаллизаторов, работающих в условиях термоциклических нагрузок и интенсивного износа. Сущность изобретения: состав содержит, мас.%: углерод 0,9- 1,5; железный порошок 2-7; никель 3-9; литий 0,05-0,5; медь остальное. Металлоке- рамическая лента изготавливается путем прокатки и спекания смеси порошков. Обеспечивает наплавленный металл с высокой износостойкостью, жаростойкостью, пластичностью. 5 табл.

Изобретение относится к сварочному производству и может быть использовано в сварочно-наплавочных цехах при восстановлении и ремонте изношенных деталей машин и механизмов методом наплавки, преимущественно кристаллизаторов установок непрерывной разливки стали.

Известны наплавочные материалы в качестве электродных проволок и металлоке- рамических лент для электродуговой сварки и наплавки меди 1. Такие сварочные и наплавочные материалы применяются при сварке и наплавке медных деталей неответственного назначения (дутьевые фурмы, медные фланцы, сварка меди со стаяью и т.д.), дающие при сварке и наплавке трещины в наплавленном слое. Такие детали, как кристаллизаторы машин непрерывной разливки стали, известными наплавочными материалами не наплавляются из-за низких

показателей изностостойкости и жаростойкости.

Известен состав на основе меди 2, в состав которого входят компоненты, мас.%: Алюминий8,0-11,0

Никель0,3-3,0

Марганец0,05-3,0

Железо2,5-6,0

Литий0,01-0,9

МедьОстальное

Недостатком известного состава является низкие жаростойкость, пластичность и износостойкость наплавленного слоя. Указанные недостатки отрицательно влияют на эксплуатационную стойкость наплавленных деталей, работающих в зонах высоких температур и трения горячего металла о металл с последующим водоохлаждением

Целью изобретения является повышение износостойкости, жаростойкости и пластичности наплавленного слоя

VI

VI

со о

00

Цель достигается тем, что состав на основе меди, включающий железный порошок, никель, литий, с целью повышения износостойкости, жаростойкости и пластичности наплавленного слоя при использовании состава для изготовления наплавочной металлокерамической ленты он содержит дополнительно углерод при следующем соотношении компонентов, мас.%: Углерод0,9-1,5

Железный порошок2,0-7,0

Никель3,0-9,0

Литий 0,05-0,5

МедьОстальное

Для повышения изностойкости наплавленного слоя в состав вводится углерод. 8 результате совместного плавления повышается твердость наплавленного слоя и, следовательно, изностойкость.

При введении углерода менее 0,9% твердость наплавленного слоя недостаточная, а следовательно, и низкая износостойкость. Наличие углерода свыше 1,5% приводит к появлению в наплавленном слое горячих трещин, что недопустимо при наплавке рабочих поверхностей кристаллиза- TopoBv

Введение в состав повышенного содержания никеля способствует повышению жа- ростойкости, а также возростанмю прочности наплавленного слоя и сохранению на высоком уровне пластических свойств. При введении в состав никеля менее 3% жаростойкость и пластичность наплавленного слоя значительно снижаются и наблюдается падение прочности. Введение никеля более 9% резко снижает теплопроводность меди, что отрицательно сказывается на работе кристаллизаторов.

Металлокерамическая лента изготавливалась методом прокатки на стане с горизонтальным расположением валков. Смесь порошка поступает в формирующее устройство и прокатывается шириной 40 мм, толщиной 0,,2 мм, с последующим спеканием сырой ленты в проходной печи

с защитной атмосферой при непрерывном протягивании через активную зону печи.

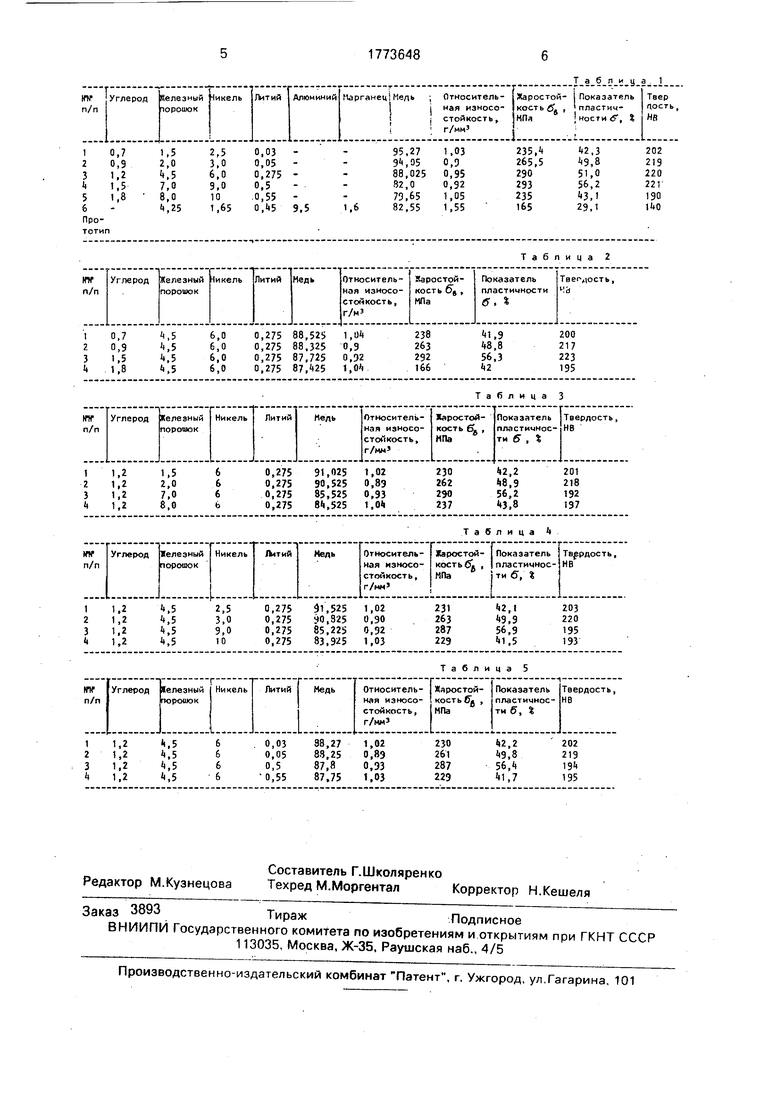

Для лабораторных испытаний были приготовлены составы с минимальным, средним и максимальным содержанием компонентов.

Определение технологических показателей жаростойкости наплавленных образцов проводилось в печах с сернистыми

газами при температуре 1100°С. Среда состояла из продуктов сгорания бутана с добавлением S02 в атмосфере нагретого воздуха при длительности испытаний 80 ч с механическим воздействием. Показателем

пластичности в данном случае является относительное изменение д. Относительная износостойкость определялась на установке газоабразивного износа ЦУК-ЗМ. Эталоном служил образец из стали 45, равный 1

при щелевом продуве, со скоростью абразивных частиц V 29 м/с.

Из приведенных таблиц видно, что при использовании металлокерамической ленты из предложенного состава наплавленный металл обладает жаростойкостью , высокими износостойкостью и пластичностью, что позволяет повысить эксплуатационную стойкость кристаллизаторов более чем в 1,5 раза, а также повысить производительность УНРС и улучшить качество заготовок.

Формула изобретения Состав на основе меди, включающий железо, никель, литий, отличающийся

тем, что, с целью повышения износостойкости, жаростойкости и пластичности наплавленного металла при использовании состава для изготовления наплавочной металлокерамической ленты, он содержит дополнительно углерод, при следующем

соотношении компонентов, мас,%:

Углерод0,9-1,5

Железо2,0-7,0

Никель3,0-9,0

Литий0,05-0,5

МедьОстальное

Табпица 2

Таблица 3

Таблица 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для сварочной проволоки | 1979 |

|

SU804300A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сплав на основе меди | 1975 |

|

SU559979A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-11-07—Публикация

1990-10-08—Подача