Изобретение относится к обработке металлов давлением, в частности к установкам для правки колец.

Из предшествующего уровня техники известно устройство для правки колец [патент SU 1500408, МПК B21D 3/16, опубл. 15.08.1989, Бюл. № 30], содержащее станину, установленную на верхней горизонтальной поверхности станины с возможностью поворота в горизонтальной плоскости от привода траверсу и смонтированный на станине деформирующий изделие орган, жестко закрепленными на траверсе захватами, установленной на вертикальной поверхности станины с возможностью поступательного перемещения по ней и взаимодействия с захватами задвижкой с приводом ее перемещения в виде силового цилиндра, шарнирно закрепленным на вертикальной поверхности станины и установленным с возможностью поворота в плоскости, перпендикулярной этой поверхности двуплечим рычагом, одно плечо которого выполнено в виде крюка для захвата кольца, а другое связано шарнирно с приводом поворота двуплечего рычага в виде силового цилиндра, шарнирно связанным с противоположной вертикальной поверхностью станины и установленным с возможностью поворота в плоскости, перпендикулярной этой поверхности, одноплечим рычагом для прижатия обрабатываемого кольца, при этом конец рычага шарнирно связан с силовым цилиндром привода его поворота, размещенным на вертикальной поверхности станины, а привод поворота траверсы выполнен в виде закрепленного на станине и связанного штоком с траверсой силового цилиндра.

Недостатками данного технического решения являются:

- отсутствие поворотного стола;

- отсутствует возможность контролировать величину деформации изделия в процессе правки;

- правка изделия осуществляется в поперечном направлении.

Также из уровня техники известно станок для правки колец [патент CN 211100888 Large bearing correcting machine, заявка № CN20192270233U от 25.11.2019, МПК B21C 51/00, B21D 3/00, B21D 37/18] содержащий калибровочный стол (11), установочное кольцо (12) расположенное сбоку калибровочного стола (11), множество герметизирующих устройств (13), разъемно соединенных с монтажным кольцом (12), вертикальный стержень (14) расположенный в центре верхней поверхности калибровочного стола (11), поворотный стол (15) соединенный с возможностью вращения с верхним концом вертикальной штанги (14), измерительный рычаг (16) разъемно соединенный с поворотным столом (15) и приводное устройство (17) расположенное на калибровочном столе (11) и использующееся для приведения во вращение заготовки на калибровочном столе (11).

Недостатками данного технического решения являются:

- отсутствие поворотного стола (вращается изделие) приводит к возникновению трения между заготовкой и калибровочным столом во время вращения, что приводит к износу поверхности заготовки;

- отсутствует возможность контролировать величину деформации изделия в процессе правки.

Кроме того из уровня техники известно устройство для коррекции наружного кольца подшипника [патента CN213645437 «Bearing outer ring correcting device», заявка № CN202021450840U от 21.07.2020, МПК B21D 3/14, B21D 43/00] содержащее калибровочное основание (5), снабженное калибровочным гнездом (3), причем противоположные концы калибровочного гнезда (3) соединены с возможностью горизонтального скольжения с корректирующим блоком (6), наружные стенки противоположных сторон двух корректирующих блоков (6) снабжены зажимными канавками (16) с V-образным поперечным сечением, а два зажимных паза (16) закрыты для обеспечения зацепления, в котором находится наружное кольцо (13), и два калибровочных блока (6), приводимые в движение узлом привода, перемещаются относительно друг друга, так что внутренние стенки зажимных канавок (16) на двух калибровочные блоки (6) плотно прилегают к периферийной кромке наружного кольца подшипника (13), приводной узел включает в себя приводной вал, горизонтально просверленный в калибровочном гнезде (3) и соединенный с возможностью вращения с калибровочным гнездом (3), два конца приводного вала в продольном направлении соответственно снабжены резьбой. Приводной вал приводится в движение и вращается серводвигателем (2), установленным на калибровочном седле (3).

Недостатками данного технического решения являются:

- отсутствие поворотного стола;

- отсутствует возможность регулировать усилие деформации изделия (электропривод);

- отсутствует возможность контролировать величину деформации изделия в процессе правки;

- для обеспечения правки различных диаметров изделий необходимо наличие большого количества корректирующих блоков (6).

Данное техническое решение принято в качестве прототипа.

Задачей, на решение которой направлено заявляемое техническое решение, является создание устройства для правки колец, обеспечивающего возможность правки колец в любом радиальном направлении с регулировкой и контролем приложенного усилия правки по величине деформации кольца и последовательным переносом точек опирания, обеспечивающим последовательный равномерный изгиб кольца и контролем изменения диаметра кольца в зависимости от приложенного усилия правки.

Технический результат заключается в обеспечении равномерной пластической деформации изделия в процессе правки и контроля величины данной деформации.

Задача решается, а указанный технический результат достигается тем, что установка для правки колец содержащая станину, поворотный стол, установленный на верхней горизонтальной поверхности станины с возможностью поворота в горизонтальной плоскости, смонтированный на станине блок коррекции формы кольца, гидравлическую станцию, предназначенную для питания рабочей жидкостью цилиндра, пульт управления, цилиндр, размещенный на опоре, с закрепленными на его штоке упором и откидным захватом, предназначенным для возврата кольца в исходное положение после правки, при этом на боковой поверхности корпуса опоры цилиндра размещен датчик линейных перемещений, соединенный через кронштейн с упором, а блок коррекции формы кольца, выполнен в виде корпуса с размещенными в нем наружными и внутренними опорно-поворотными вкладышами, предназначенными для опирания кольца в процессе правки, с возможностью подворачивания в соответствии с изменяемой наружной формой кольца в процессе правки.

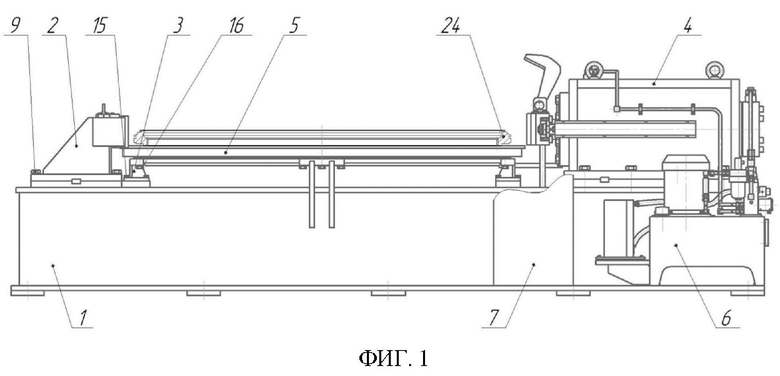

Сущность заявляемого изобретения поясняется графическим материалом:

ФИГ. 1 - Установки для правки колец. Главный вид.

ФИГ. 2 - Установка для правки колец. Вид сверху.

ФИГ. 3 - Установка для правки колец. Опора цилиндра.

ФИГ. 4 - Установка для правки колец. Схема правки колец.

Установка для правки колец содержит станину 1, упор 2, опоры 3, опору 4 цилиндра 8, поворотный стол 5, гидростанцию 6 и пульт управления 7, цилиндр 8

Станина 1 представляет собой сварную конструкцию, на которую устанавливаются все остальные узлы установки для правки колец.

Упор 2 (блок коррекции формы кольца), закрепленный на станине 1 винтами 9, представляет собой сборно-сварную конструкцию и служит опорой кольца 24 при нагружении его усилием, создаваемым гидроцилиндром 8 в процессе правки. Состоит упор 2 из сварного корпуса 10 и вставленных в него наружных опорно-поворотных вкладышей 11 и внутренних опорно-поворотных вкладышей 12 служащих для опирания кольца в процессе правки.

Опорно-поворотные вкладыши 11 и 12 закреплены на сварном корпусе 10 через планки 13 винтами 14. Возможность поворота опорно-поворотных вкладышей 11 и 12 в корпусе 10 под действием усилия со стороны кольца позволяет им подворачиваться в соответствии с изменяемой наружной формой кольца в процессе правки с сохранением пятна контакта.

Опоры 3 крепятся к станине 1 винтами 15 и представляют собой сварную конструкцию, предназначенную для установки и закрепления на них поворотного стола 5 при помощи винтов 16.

Опора 4 цилиндра 8 представляет собой сборно-сварную конструкцию коробчатой формы. Внутри опоры 4 цилиндра винтами 17 закреплен цилиндр 8, который через, накрученный на его штоке упор 18, создает усилие на кольце 24 при правке. На верхней поверхности упора 18 при помощи оси 20 установлен откидывающийся захват 19, предназначенный для возврата кольца 24 в исходное положение после правки. На боковой поверхности корпуса опоры 4 цилиндра 8 размещен датчик линейных перемещений 21, соединенный с упором 18 через кронштейн 22. С целью предотвращения повреждения датчика линейных перемещений 21 при проведении операции по правке кольца, он закрыт кожухом 23.

Поворотный стол 5 состоит из двух частей, вращающихся друг относительно друга, и служит для установки на него кольца 24 и плавного, легкого поворота его на столе 5 для проведения контрольных измерений и изменения направления вектора приложения нагрузки в зависимости от направления эллиптичности (некруглости) кольца.

Гидростанция 6 установлена на станине 1 и представляет собой сварной бак (не обозначен на фигурах) с расположенной на нем насосной установкой, маслоохладителем и гидропанелью (не обозначены на фигурах). Предназначена для питания рабочей жидкостью гидроцилиндра 8.

Также на станине 1 расположен пульт управления 7, при помощи которого осуществляется управление процессом правки и контроль величины деформации кольца.

Установка для правки колец работает следующим образом.

Кольцо 24, предназначенное для правки устанавливается на поворотный стол 5. При помощи специального измерительного инструмента (не показан) определяется величина эллиптичности кольца.

Стол 5 поворачивается таким образом, чтобы место наибольшей эллиптичности совпало с направлением движения штока гидроцилиндра 8. По сигналу с пульта управления 7 рабочая жидкость подается в поршневую полость цилиндра 8, шток выдвигается и упором 18 толкает кольцо 24, которое сдвигается до касания внутренних опорно-поворотных вкладышей 12. В этом положении производится обнуление датчика линейных перемещений 21. Контроль величины деформации производится с пульта управления по сигналу от датчика линейных перемещений 21, а изменение величины нагрузки при этом осуществляется изменением давления рабочей жидкости в цилиндре 8, создаваемого клапаном (не показан) гидростанции 6.

При последующем перемещении штока цилиндра 8, кольцо 24 начинает деформироваться. В определенный момент деформация кольца 24 достигает такого значения, что точки опирания кольца 24 начинают переноситься с внутренних опорно-поворотных вкладышей 12 на наружные опорно-поворотные вкладыши 11. Данная схема последовательного переноса точек опирания с изменением плеча нагружения 25 уравнивает величины пластических деформаций участков кольца 24 по его периметру, обеспечивая тем самым последовательный равномерный его изгиб при правке эллиптичности, что позволяет добиться наилучших геометрических параметров.

Достигнув необходимой величины деформации процесс правки кольца 24 останавливается, откидывающийся захват 19 опускается и, задвигая шток цилиндра 8 внутрь, кольцо 24 возвращается в исходное положение. Захват 19 откидывается, производятся контрольные измерения изделия. При необходимости процесс правки кольца 24 повторяется в требуемом направлении.

Установка для правки колец на данный момент внедрена в технологическое производство в АО «Научно-производственная корпорация «Уралвагонзавод» и подтвердило свою технико-экономическую эффективность, по сравнению с ранее используемыми устройствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для правки металлоконструкций | 1978 |

|

SU747567A1 |

| Устройство для правки полированного штока и насосных штанг | 2018 |

|

RU2710199C1 |

| Устройство для правки колец | 1988 |

|

SU1579601A2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ИЗДЕЛИЙ СЖАТИЕМ | 2008 |

|

RU2388563C1 |

| Инструментальный узел ковочного пресса | 1990 |

|

SU1701565A1 |

| Установка для правки металлоконструкций | 1978 |

|

SU770601A1 |

| Установка для контактной сварки крупногабаритных изделий | 1979 |

|

SU897437A1 |

| Устройство для правки колец | 1987 |

|

SU1500408A1 |

| Агрегат для изготовления трубчатых изделий из бетонных смесей | 1984 |

|

SU1237444A1 |

| ПРЕСС ДЛЯ ПРАВКИ-ГИБКИ ИЗДЕЛИЙ | 1970 |

|

SU424632A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при правке колец. На верхней горизонтальной поверхности станины установлен поворотный стол. На опоре размещен цилиндр с закрепленным на его штоке упором с откидным захватом для возврата кольца в исходное положение после правки. На боковой поверхности корпуса опоры расположен датчик линейных перемещений, соединенный посредством кронштейна с упором. На станине смонтирован блок коррекции формы кольца, выполненный в виде корпуса с наружными и внутренними опорно-поворотными вкладышами, предназначенными для опирания кольца в процессе правки. Вкладыши имеют возможность поворота в соответствии с изменяемой в процессе правки наружной формой кольца. В результате обеспечивается равномерная пластическая деформация изделия в процессе правки и контроль величины деформации. 4 ил.

Установка для правки колец, содержащая смонтированный на станине блок коррекции формы кольца, отличающаяся тем, что она снабжена поворотным столом, установленным на верхней горизонтальной поверхности станины с возможностью поворота в горизонтальной плоскости, размещенным на опоре цилиндром с закрепленными на его штоке упором и откидным захватом, предназначенным для возврата кольца в исходное положение после правки, гидравлической станцией для питания рабочей жидкостью цилиндра, размещенным на боковой поверхности корпуса опоры цилиндра датчиком линейных перемещений, соединенным посредством кронштейна с упором, и пультом управления, при этом блок коррекции формы кольца выполнен в виде корпуса с наружными и внутренними опорно-поворотными вкладышами, предназначенными для опирания кольца в процессе правки, размещенными в корпусе с возможностью поворота в соответствии с изменяемой в процессе правки наружной формой кольца.

| CN 213645437 U, 09.07.2021 | |||

| Устройство для правки колец | 1988 |

|

SU1579601A2 |

| Устройство для правки колец | 1987 |

|

SU1500408A1 |

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2023-06-21—Публикация

2022-11-02—Подача