Изобретение относится к производству изделий сборного железобетона, в частности к производству железобетонных изделий трубчатой формы вертикальным центрифугированием.

Цель изобретения - повышение производительности, уменьшение трудоемкости и снижение металлоемкости.

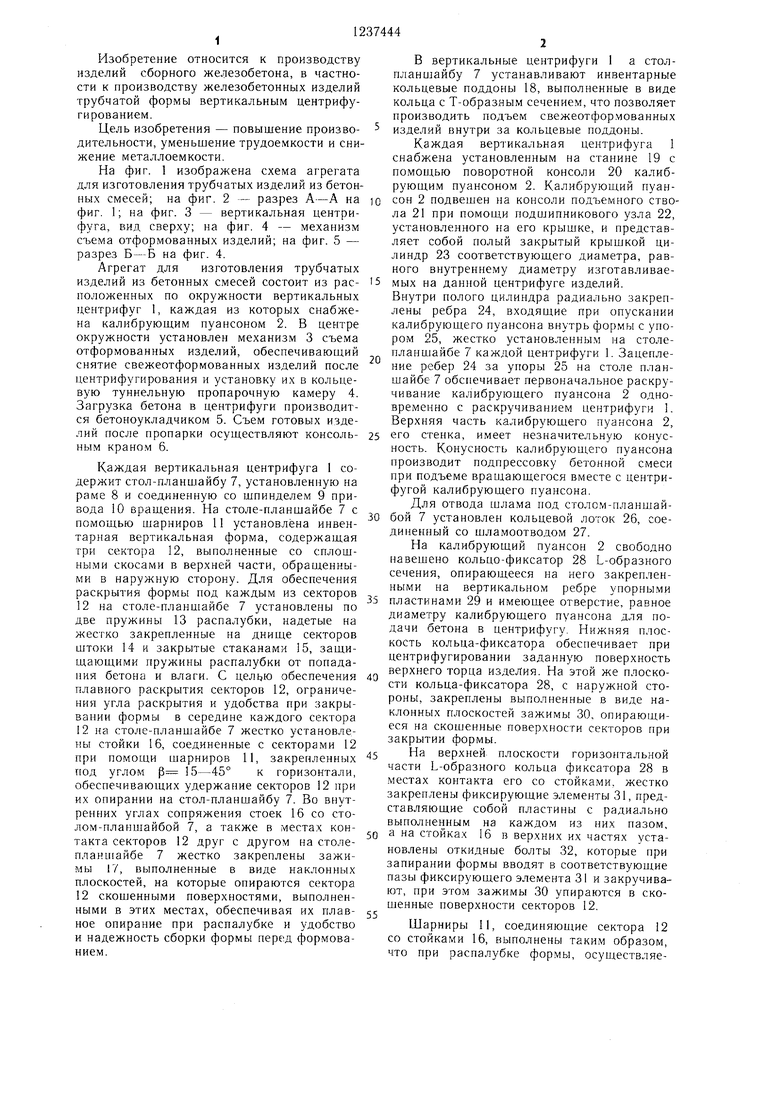

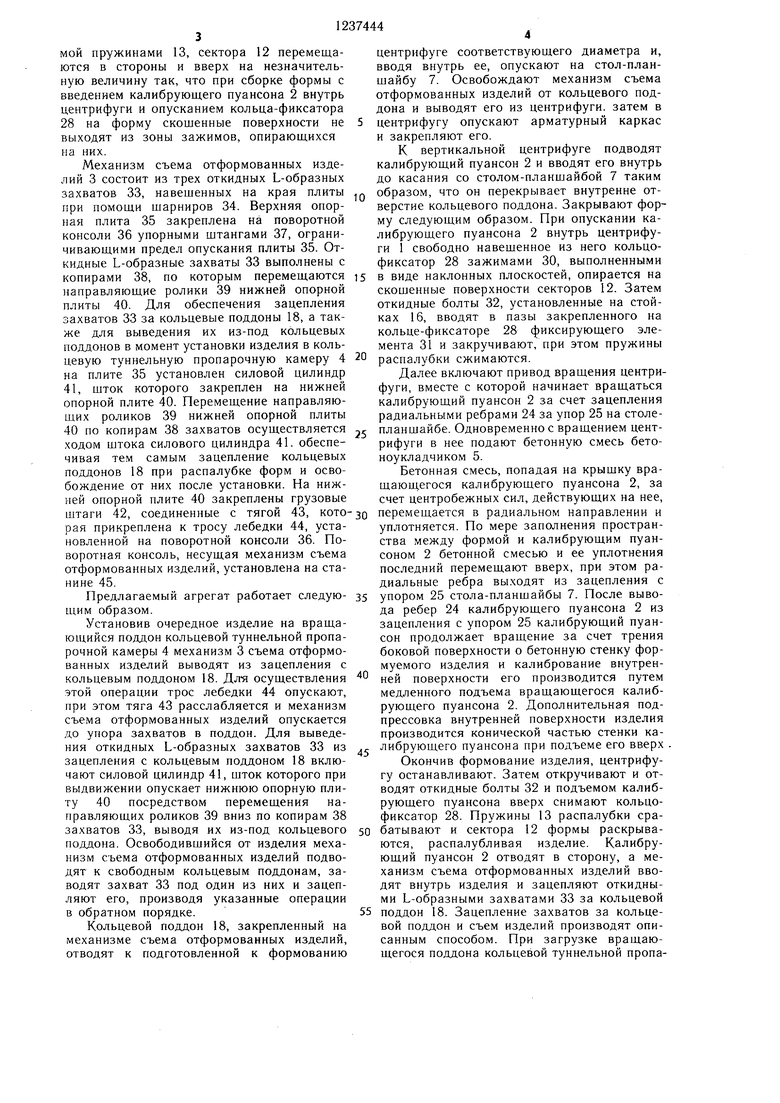

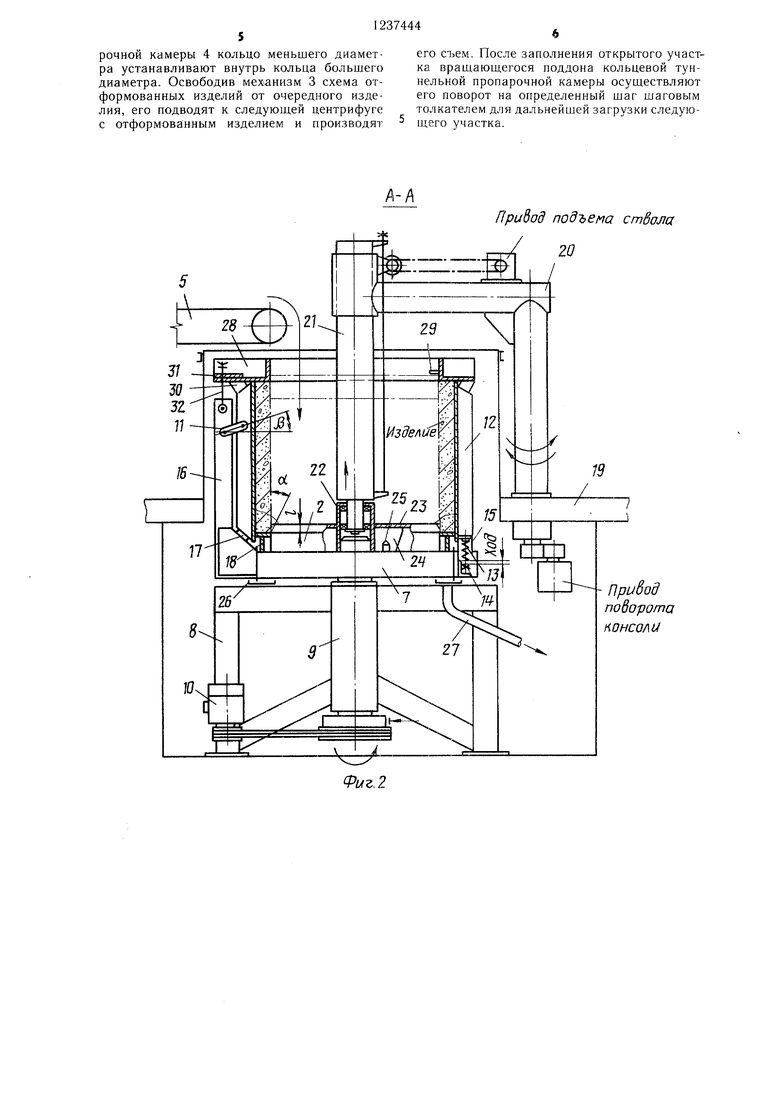

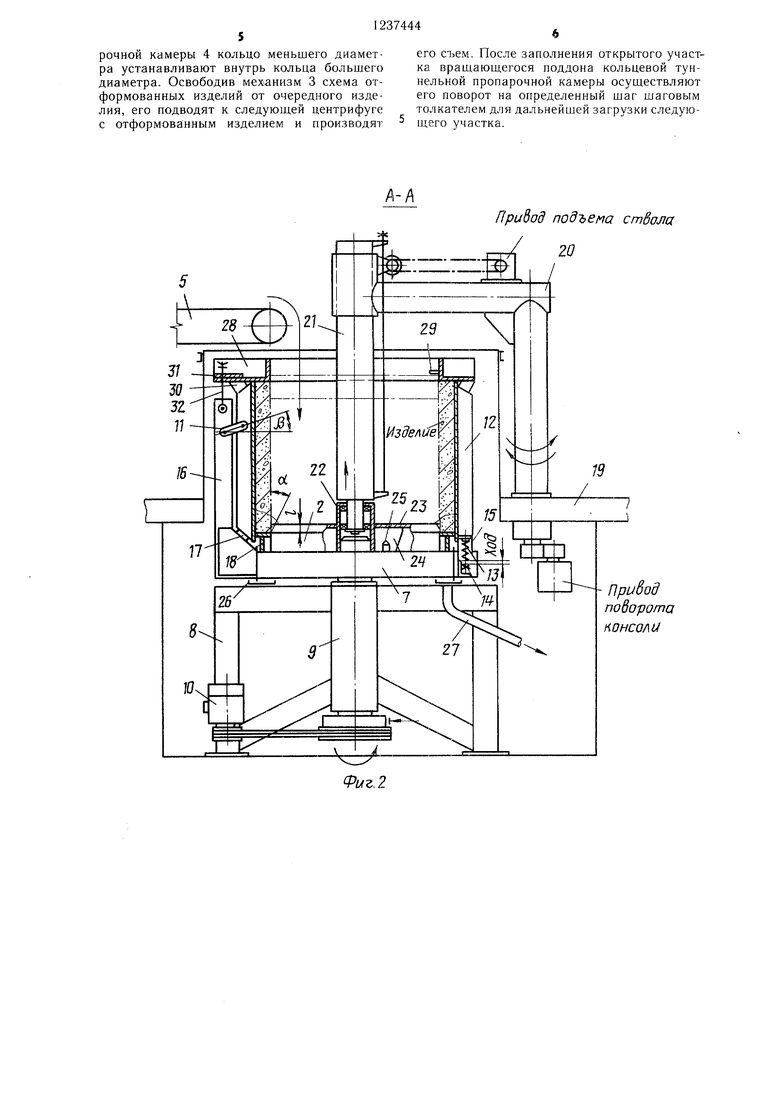

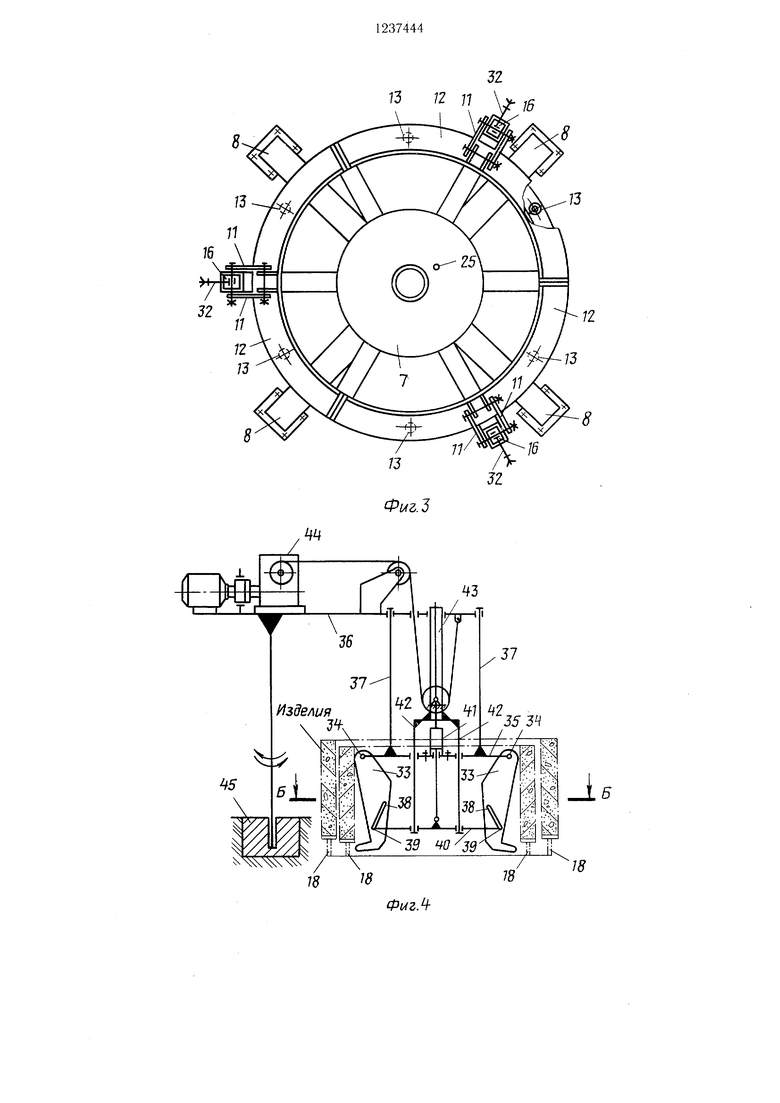

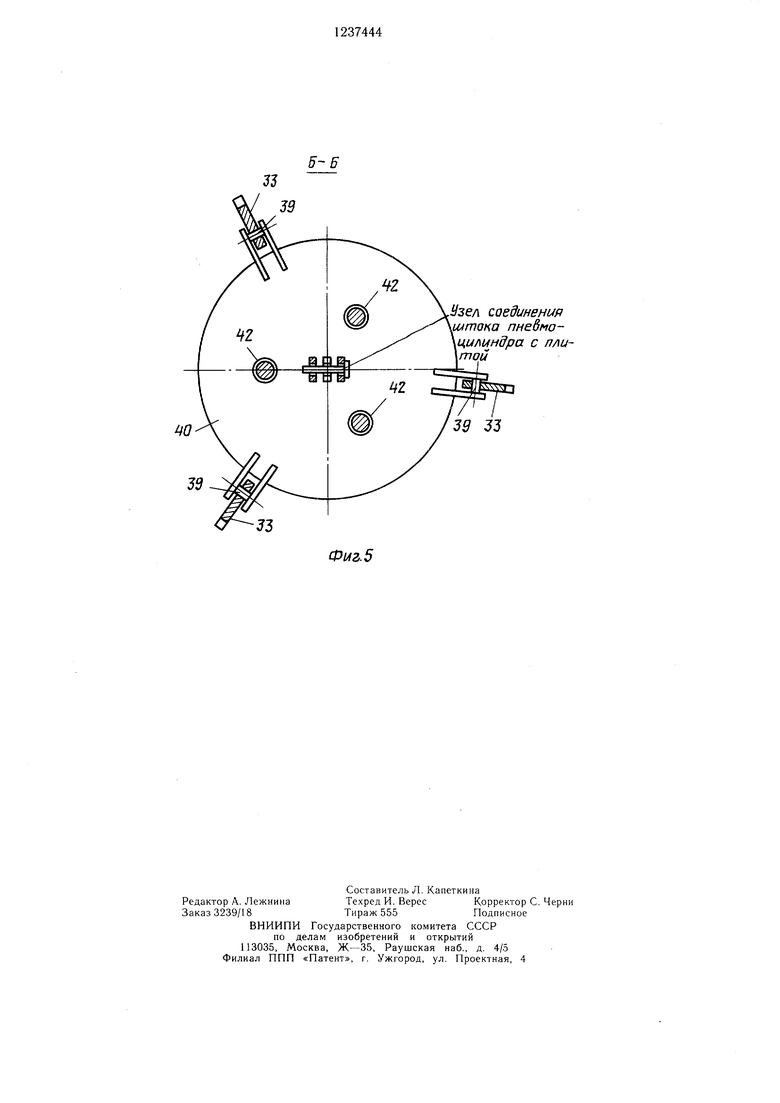

На фиг. 1 изображена схема агрегата для изготовления трубчатых изделий из бетонных смесей; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вертикальная центрифуга, вид сверху; на фиг. 4 - механизм съема отформованных изделий; на фиг. 5 - разрез Б-Б на фиг. 4.

Агрегат для изготовления трубчатых изделий из бетонных смесей состоит из расположенных по окружности вертикальных центрифуг 1, каждая из которых снабжена калибрующим пуансоном 2. В центре окружности установлен механизм 3 съема отформованных изделий, обеспечивающий снятие свежеотформованных изделий после центрифугирования и установку их в кольцевую туннельную пропарочную камеру 4. Загрузка бетона в центрифуги производится бетоноукладчиком 5. Съем готовых издеЛИИ после пропарки осуществляют консоль- 25 бго стенка, имеет незначительную конусным краном 6.ность. Конусность калибрующего пуансона

производит подпрессовку бетонной смеси при подъеме вращающегося вместе с центрифугой калибрующего пуансона.

Для отвода шлама под столом-планшайКаждан вертикальная центрифуга 1 содержит стол-п.ланшайбу 7, установленную на раме 8 и соединенную со шпинделем 9 привода 10 вращения. На столе-планшайбе 7 с

помощью шарниров 11 установлена инвен- ой 7 установлен кольцевой лоток 26, сое- тарная вертикальная форма, содержащая Диненныи со шлaмooJвoдoм 27.

г 1-i g калибрующий пуансон 2 свободно

три сектора 12, выполненные со сплошными скосами в верхней части, обраи енны- ми в наружную сторону. Для обеспечения

навешено кольцо-фиксатор 28 L-образного сечения, опирающееся на него закрепленраскрытия формы под каждым из секторов ,. ™ « вертикальном ребре упорными

Vo . у. -, 3i пластинами 29 и имеющее отверстие, равное

диаметру калибрующего пуансона для подачи бетона в центрифугу. Нижняя плос12 на столе-планшайбе 7 установлены по две пружины 13 распалубки, надетые на жестко закрепленные на днище секторов штоки 14 и закрытые стаканами 15, защищающими пружины распалубки от попада-,, ПИЯ бетона и влаги. С целью обеспечения 40 торца изделия. На этой же плоскокость кольца-фиксатора обеспечивает при центрифугировании заданную поверхность

сти кольца-фиксатора 28, с наружной стороны, закреплены выполненные в виде наклонных плоскостей зажимы 30, опирающиеся на скошенные поверхности секторов при закрытии формы.

плавного раскрытия секторов 12, ограничения угла раскрытия и удобства при закрывании формы в середине каждого сектора 12 на столе-планшайбе 7 жестко установлены стойки 16, соединенные с секторами 12 при помощи шарниров 11, закрепленных под углом р 15-45° к горизонтали, обеспечивающих удержание секторов 12 при их опирании на стол-планшайбу 7. Во внутренних углах сопряжения стоек 16 со сто- лом-плапшайбой 7, а также в местах контакта секторов 12 друг с другом на столе- планшайбе 7 жестко закреплены зажимы 17, выполненные в виде наклонных плоскостей, на которые опираются сектора 12 скошенными поверхностями, выполненными в этих местах, обеспечивая их плав- ное опирание при распалубке и удобство и надежность сборки формы перед формованием.

В вертикальные центрифуги 1 а стол- планщайбу 7 устанавливают инвентарные кольцевые поддоны 18, выполненные в виде кольца с Т-образным сечением, что позволяет производить подъем свежеотформованных изделий внутри за кольцевые поддоны.

Каждая вертикальная центрифуга 1 снабжена установленным на станине 19 с помощью поворотной консоли 20 калибрующим пуансоном 2. Калибрующий пуансон 2 подвешен на консоли подъемного ствола 21 при помощи подшипникового узла 22, установленного на его крышке, и представляет собой полый закрытый крышкой цилиндр 23 соответствующего диаметра, равного внутреннему диаметру изготавливаемых на данной центрифуге изделий. Внутри полого цилиндра радиально закреплены ребра 24, входящие при опускании калибрующего пуансона внутрь формы с упором 25, жестко установленным на столе- планшайбе 7 каждой центрифуги 1. Зацепление ребер 24 за упоры 25 на столе планшайбе 7 обсиечивает первоначальное раскручивание калибрующего пуансона 2 одновременно с раскручиванием центрифуги 1. Верхняя часть калибрующего пуансона 2,

,, торца изделия. На этой же плоскокость кольца-фиксатора обеспечивает при центрифугировании заданную поверхность

,, торца изделия. На этой же плоско

сти кольца-фиксатора 28, с наружной стороны, закреплены выполненные в виде наклонных плоскостей зажимы 30, опирающиеся на скошенные поверхности секторов при закрытии формы.

На верхней плоскости горизонтальной части L-образного кольца фиксатора 28 в местах контакта его со стойками, жестко закреплены фиксирующие элементы 31, представляющие собой пластины с радиально выполненным на каждом из них пазом, а на стойках 16 в верхних их частях установлены откидные болты 32, которые при запирании формы вводят в соответствуюпд,ие пазы фиксирующего элемента 31 и закручивают, при этом зажимы 30 упираются в скошенные поверхности секторов 12.

Шарниры 11, соединяющие сектора 12 со стойками 16, выполнены таким образом, что при распалубке формы, осуществляемой пружинами 13, сектора 12 перемещаются в стороны и вверх на незначительную величину так, что при сборке формы с введением калибрующего пуансона 2 внутрь центрифуги и опусканием кольца-фиксатора 28 на форму скошенные поверхности не выходят из зоны зажимов, опирающихся на них.

Механизм съема отформованных изделий 3 состоит из трех откидных L-образных захватов 33, навешенных на края плиты при помощи шарниров 34. Верхняя опорная плита 35 закреплена на поворотной консоли 36 упорными штангами 37, ограничивающими предел опускания плиты 35. Откидные L-образные захваты 33 выполнены с

центрифуге соответствующего диаметра и, вводя внутрь ее, опускают на стол-планшайбу 7. Освобождают механизм съема отформованных изделий от кольцевого поддона и выводят его из центрифуги, затем в

5 центрифугу опускают арматурный каркас и закрепляют его.

К вертикальной центрифуге подводят калибрующий пуансон 2 и вводят его внутрь до касания со столом-планшайбой 7 таким

JQ образом, что он перекрывает внутренне отверстие кольцевого поддона. Закрывают форму следующим образом. При опускании калибрующего пуансона 2 внутрь центрифуги 1 свободно навещенное из него кольцо- фиксатор 28 зажимами 30, выполненными

копирами 38, по которым перемещаются 15 в виде наклонных плоскостей, опирается на направляющие ролики 39 нижней опорной скошенные поверхности секторов 12. Затем 40.

плиты 4U. Для обеспечения зацепления захватов 33 за кольцевые поддоны 18, а также для выведения их из-под кольцевых поддонов в момент установки изделия в кольцевую туннельную пропарочную камеру 4 на плите 35 установлен силовой цилиндр 41, шток которого закреплен на нижней опорной плите 40. Перемещение направляющих роликов 39 нижней опорной плиты

откидные болты 32, установленные на стойках 16, вводят в пазы закрепленного на кольце-фиксаторе 28 фиксирующего элемента 31 и закручивают, при этом пружины распалубки сжимаются.

Далее включают привод вращения центрифуги, вместе с которой начинает вращаться калибрующий пуансон 2 за счет зацепления радиальными ребрами 24 за упор 25 на столе40 по копирам 38 захватов осуществляется планшайбе. Одновременное вращением цент- ходом штока силового цилиндра 41. обеспе- рифуги в нее подают бетонную смесь бето- чивая тем самым зацепление кольцевых ноукладчиком 5.

поддонов 18 при распалубке форм и осво-Бетонная смесь, попадая на крышку врабождение от них после установки. На ниж- щающегося калибрующего пуансона 2, за ней опорной плите 40 закреплены грузовые счет центробежных сил, действующих на нее, штаги 42, соединенные с тягой 43, кото-зо перемешается в радиальном направлении и рая прикреплена к тросу лебедки 44, уста- уплотняется. По мере заполнения простран новленной на поворотной консоли 36. Поворотная консоль, несущая механизм съема отформованных изделий, установлена на станине 45.

Предлагаемый агрегат работает следую- 35 упором 25 стола-планшайбы 7. После вывощим образом.да ребер 24 калибрующего пуансона 2 из

Установив очередное изделие на враща- зацепления с упором 25 калибрующий пуан- ющийся поддон кольцевой туннельной пропа- сон продолжает вращение за счет трения рочной камеры 4 механизм 3 съема отформо- боковой поверхности о бетонную стенку фор- ванных изделий выводят из зацепления с кольцевым поддоном 18. Дл я осуществления этой операции трос лебедки 44 опускают, при этом тяга 43 расслабляется и механизм

ства между формой и калибрующим пуансоном 2 бетонной смесью и ее уплотнения последний перемещают вверх, при этом радиальные ребра вы.ходят из зацепления с

съема отформованных изделий опускается до упора захватов в поддон. Для выведения откидных L-образных захватов 33 из зацепления с кольцевым поддоном 18 включают силовой цилиндр 41, щток которого при выдвижении опускает нижнюю опорную плиту 40 посредством перемещения направляющих роликов 39 вниз по копирам 38

муемого изделия и калибрование внутренней поверхности его производится путем медленного подъема вращающегося калибрующего пуансона 2. Дополнительная под- прессовка внутренней поверхности изделия производится конической частью стенки ка- . либрующего пуансона при подъеме его вверх

Окончив формование изделия, центрифугу останавливают. Затем откручивают и отводят откидные болты 32 и подъемом калибрующего пуансона вверх снимают кольцо- фиксатор 28. Пружины 13 распалубки сразахватов 33, выводя их из-под кольцевого 50 батывают и сектора 12 формы раскрываподдона. Освободившийся от изделия механизм съема отформованных изделий подводят к свободным кольцевым поддонам, заводят захват 33 под один из них и зацепляют его, производя указанные операции в обратном порядке.

Кольцевой поддон 18, закрепленный на механизме съема отформованных изделий, отводят к подготовленной к формованию

ются, распалубливая изделие. Калибрующий пуансон 2 отводят в сторону, а механизм съема отформованных изделий вводят внутрь изделия и зацепляют откидными L-образными захватами 33 за кольцевой 55 поддон 18. Зацепление захватов за кольцевой поддон и съем изделий производят описанным способом. При загрузке вращающегося поддона кольцевой туннельной пропацентрифуге соответствующего диаметра и, вводя внутрь ее, опускают на стол-планшайбу 7. Освобождают механизм съема отформованных изделий от кольцевого поддона и выводят его из центрифуги, затем в

центрифугу опускают арматурный каркас и закрепляют его.

К вертикальной центрифуге подводят калибрующий пуансон 2 и вводят его внутрь до касания со столом-планшайбой 7 таким

образом, что он перекрывает внутренне отверстие кольцевого поддона. Закрывают форму следующим образом. При опускании калибрующего пуансона 2 внутрь центрифуги 1 свободно навещенное из него кольцо- фиксатор 28 зажимами 30, выполненными

в виде наклонных плоскостей, опирается на скошенные поверхности секторов 12. Затем

в виде наклонных плоскостей, опирается на скошенные поверхности секторов 12. Затем

откидные болты 32, установленные на стойках 16, вводят в пазы закрепленного на кольце-фиксаторе 28 фиксирующего элемента 31 и закручивают, при этом пружины распалубки сжимаются.

Далее включают привод вращения центрифуги, вместе с которой начинает вращаться калибрующий пуансон 2 за счет зацепления радиальными ребрами 24 за упор 25 на столепланшайбе. Одновременное вращением цент- рифуги в нее подают бетонную смесь бето- ноукладчиком 5.

щающегося калибрующего пуансона 2, за счет центробежных сил, действующих на нее, перемешается в радиальном направлении и уплотняется. По мере заполнения простран

упором 25 стола-планшайбы 7. После вывода ребер 24 калибрующего пуансона 2 из

ства между формой и калибрующим пуансоном 2 бетонной смесью и ее уплотнения последний перемещают вверх, при этом радиальные ребра вы.ходят из зацепления с

зацепления с упором 25 калибрующий пуан- сон продолжает вращение за счет трения боковой поверхности о бетонную стенку фор-

муемого изделия и калибрование внутренней поверхности его производится путем медленного подъема вращающегося калибрующего пуансона 2. Дополнительная под- прессовка внутренней поверхности изделия производится конической частью стенки ка- либрующего пуансона при подъеме его вверх .

Окончив формование изделия, центрифугу останавливают. Затем откручивают и отводят откидные болты 32 и подъемом калибрующего пуансона вверх снимают кольцо- фиксатор 28. Пружины 13 распалубки срабатывают и сектора 12 формы раскрываются, распалубливая изделие. Калибрующий пуансон 2 отводят в сторону, а механизм съема отформованных изделий вводят внутрь изделия и зацепляют откидными L-образными захватами 33 за кольцевой поддон 18. Зацепление захватов за кольцевой поддон и съем изделий производят описанным способом. При загрузке вращающегося поддона кольцевой туннельной пропарочной камеры 4 кольцо меньшего диаметра устанавливают внутрь кольца большего диаметра. Освободив м ех1анизм 3 схема отформованных изделий от очередного изделия, его подводят к следующей центрифуге с отформованным изделием и производят

его съем. После заполнения открытого участка врацхающегося поддона кольцевой туннельной пропарочной камеры осуществляют его поворот на определенный шаг шаговым толкателем для дальнейшей загрузки следующего участка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования радиально прессованных трубчатых изделий из бетонных смесей | 1988 |

|

SU1560424A1 |

| Прессующая установка для формования железобетонных изделий и ее элементы | 1991 |

|

SU1838100A3 |

| Устройство для виброштампования изделий из бетонной смеси | 1979 |

|

SU876426A2 |

| Устройство для группового изготовления пустотных бетонных изделий | 1989 |

|

SU1659207A1 |

| Устройство для виброштампования изделий из бетонных смесей | 1983 |

|

SU1097499A2 |

| Устройство для распалубки изделий из бетонных смесей | 1981 |

|

SU977175A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ МНОГОПУСТОТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2101170C1 |

| Устройство для обжатия твердеющих бетонных изделий в форме | 1981 |

|

SU1020246A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ | 1993 |

|

RU2072301C1 |

| Устройство для формования трубчатых изделий из жестких бетонных смесей с немедленной распалубкой | 1982 |

|

SU1092044A1 |

Придод подъе па стВола 20

19

- Привод поборота

XOHCOAbi

Фиг. 2

73 72

/5

Фиг.З

75 8

ФигЛ

зе

Узел соединений ,штака пневмоци/МАндра с пли той

Фиг. 5

| Установка для вертикального формованияТЕл ВРАщЕНия из бЕТОННыХ СМЕСЕй | 1979 |

|

SU802034A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Устройство для тепловой обработки железобетонных изделий | 1975 |

|

SU599980A2 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1986-06-15—Публикация

1984-01-20—Подача