1

Изобретение касается прессостроения, в частности правки-гибки крупногабаритных деталей простой и сложной формы, применяющихся в авиастроении, судостроении и в других отраслях промышленности.

Известен пресс для правки-гибки изделий, содержащий установленные с возможностью поступательного перемещения от штока гидроцилиндра верхний и неподвижный нижний столы, несущие гибочные элементы, и механизм измерения прогиба, взаимодействующий с системой управления прессом. Однако такой пресс не обеспечивает автоматической правки с устранением «эффекта пружинения.

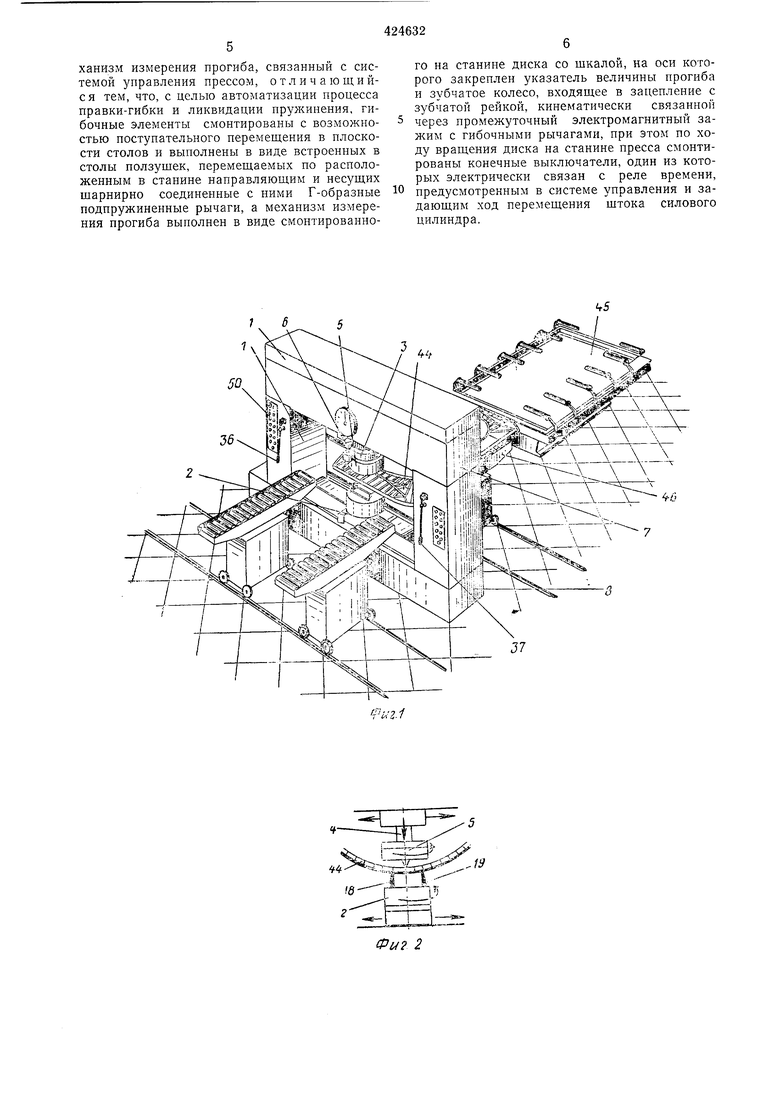

Предлагаемый пресс отличается тем, что гибочные элементы установлены с возможностью поступательного перемещения в плоскости столов и выполнены в виде встроенных в столы ползушек, перемещаемых по расположенным в станине направляющим и несущих шарнирно соединенные с ними Г-образные подпружиненные рычаги и размещенные под каждым из них датчики конечного положения их, а механизм измерения прогиба выполнен в виде смонтированного на станине диска со щкалой, на оси которого закреплен указатель величины прогиба и зубчатое колесо, входящее в зацепление с зубчатой рейкой, кинематически связанной через промежуточный электромагнитный зажим с гибочными рычагами, при этом по ходу вращения диска на станине пресса смонтированы конечные выключатели, один из которых электрически связан с реле времени, расположенным в

системе управления и задающим ход перемещения штока силового цилиндра.

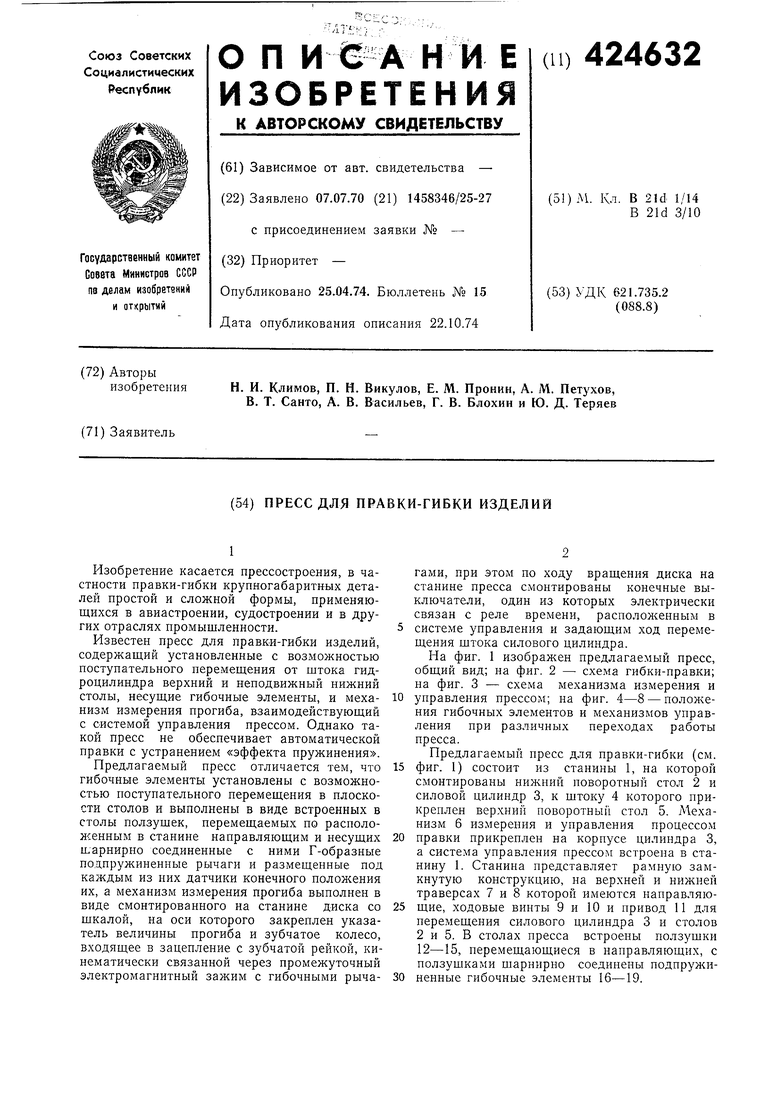

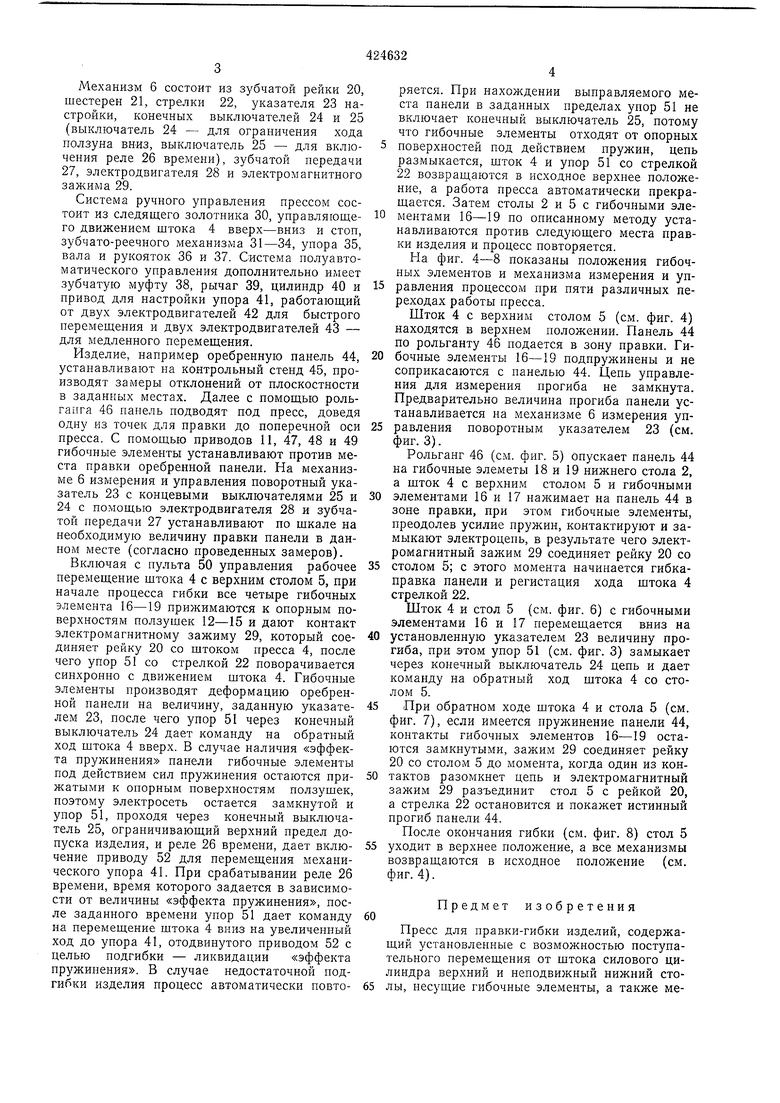

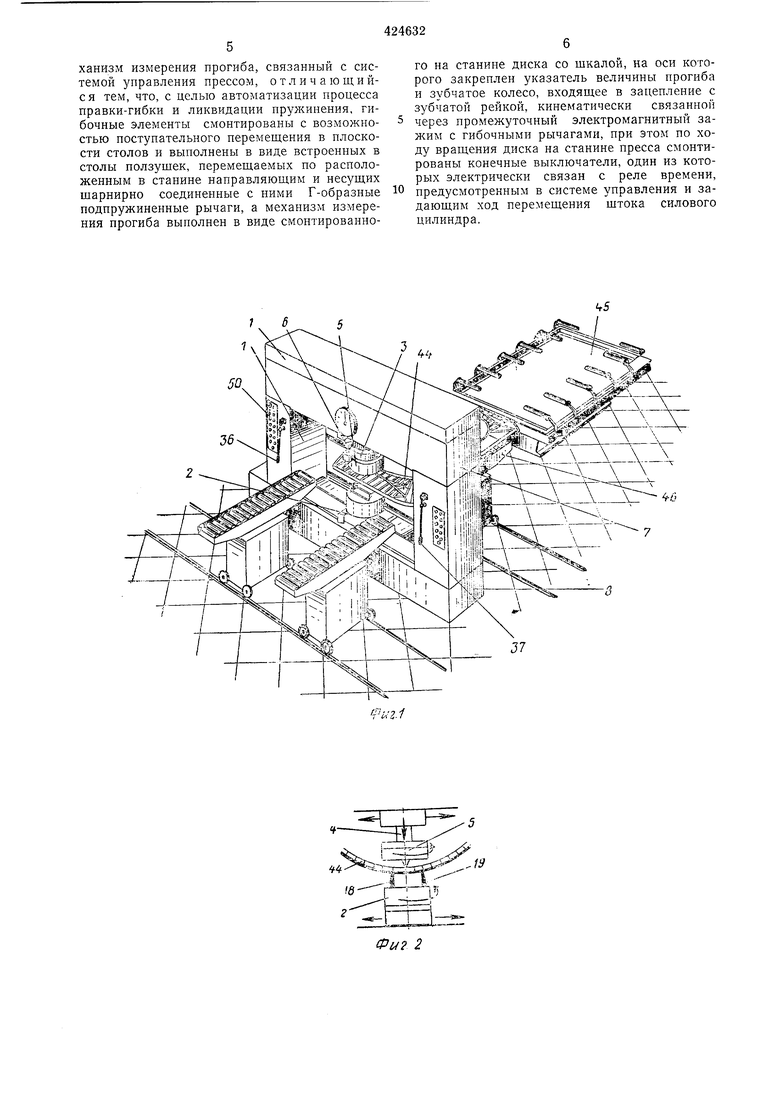

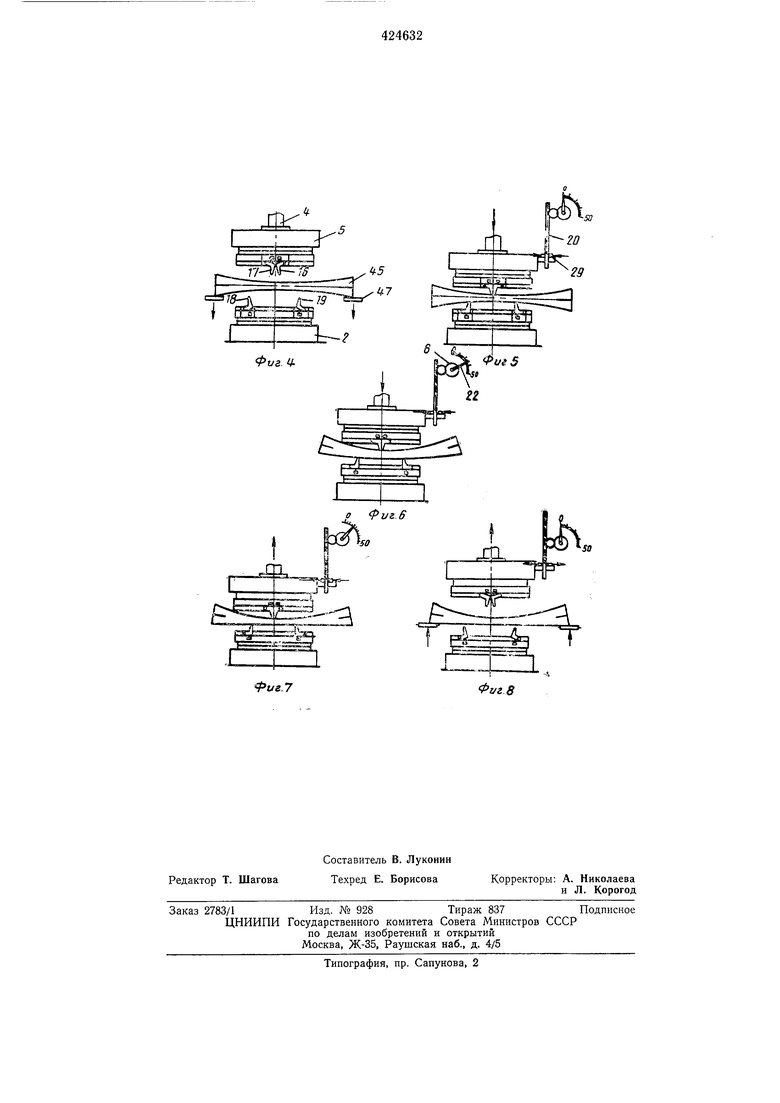

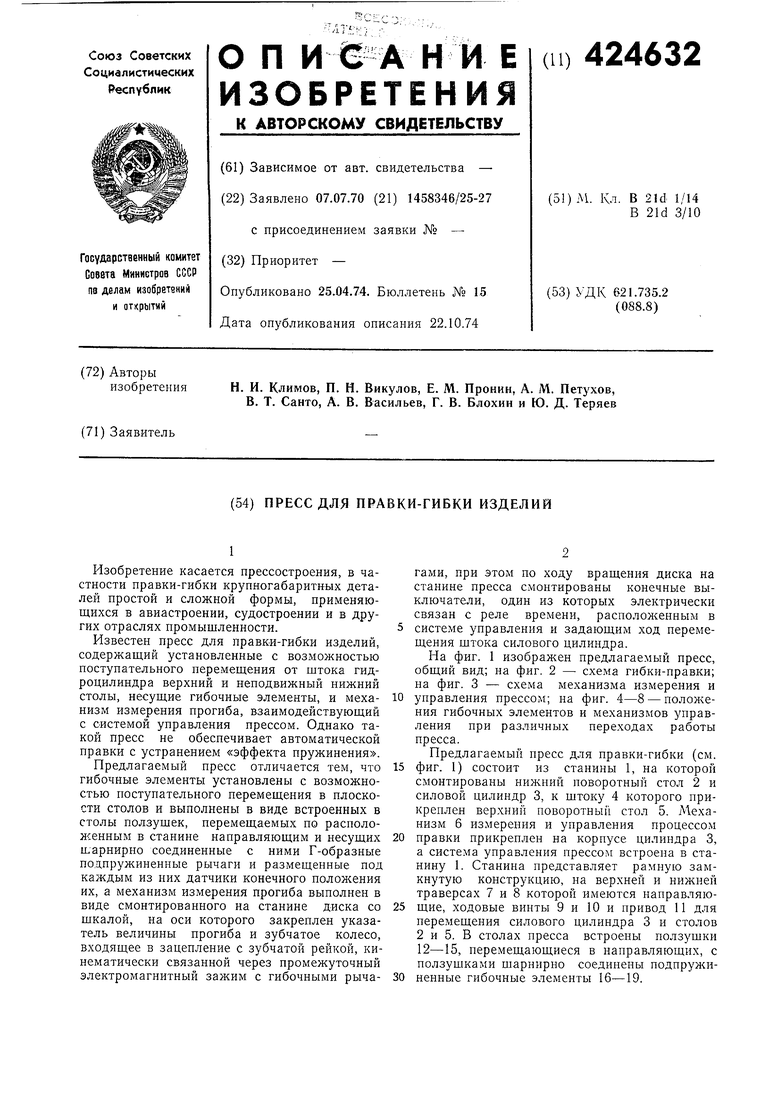

Па фиг. 1 изображен предлагаемый пресс, общий вид; на фиг. 2 - схема гибки-правки; на фиг. 3 - схема механизма измерения и

управления прессо.м; на фиг. 4-8 - положения гибочных элементов и механизмов управления при различных переходах работы пресса.

Предлагаемый пресс для правки-гибки (см.

фиг. 1) состоит из станины 1, на которой смонтированы нижний поворотный стол 2 и силовой цилиндр 3, к штоку 4 которого прикреплен верхний поворотный стол 5. Механизм 6 измерения и управления процессом

правки прикреплен на корпусе цилппдра 3, а система управления прессом встроепа в станину 1. Станина представляет рамную замкнутую конструкцию, на верхней и нижней траверсах 7 и 8 которой имеются паправляющие, ходовые винты 9 и 10 и привод 11 для перемещения силового цилиндра 3 и столов 2 и 5. В столах пресса встроены ползушки 12-15, перемещающиеся в направляющих, с ползушками шарнирпо соедипены подпружиненные гибочные элементы 16-19.

Механизм 6 состоит из зубчатой рейки 20, шестерен 21, стрелки 22, указателя 23 настройки, конечных выключателей 24 и 25 (выключатель 24 - для ограничения хода ползуна вниз, выключатель 25 - для включения реле 26 времени), зубчатой передачи 27, электродвигателя 28 и электромагнитного зажима 29.

Система ручного управления прессом состоит из следящего золотника 30, управляющего движением щтока 4 вверх-вниз и стоп, зубчато-реечного механизма 31-34, упора 35, вала и рукояток 36 и 37. Система полуавтоматического управления дополнительно имеет зубчатую муфту 38, рычаг 39, цилиндр 40 и привод для настройки упора 41, работающий от двух электродвигателей 42 для быстрого перемещения и двух электродвигателей 43 - для медленного перемещения.

Изделие, например сребренную панель 44, устанавливают на контрольный стенд 45, производят замеры отклонений от плоскостности в заданных местах. Далее с помощью рольганга 46 панель подводят под пресс, доведя одну из точек для правки до поперечной оси пресса. С помощью приводов 11, 47, 48 и 49 гибочные элементы устанавливают против места правки оребренной панели. На механизме 6 измерения и управления поворотный указатель 23 с концевыми выключателями 25 и 24 с помощью электродвигателя 28 и зубчатой передачи 27 устанавливают по щкале на необходимую величину правки панели в данном месте (согласно проведенных замеров).

Включая с пульта 50 управления рабочее перемещение щтока 4 с верхним столом 5, при начале процесса гибки все четыре гибочных элемента 16-19 прижимаются к опорным поверхностям ползущей 12-15 и дают контакт электромагнитному зажиму 29, который соединяет рейку 20 со штоком пресса 4, после чего упор 51 со стрелкой 22 поворачивается синхроппо с движением щтока 4. Гибочные элементы производят деформацию оребренной панели на величину, заданную указателем 23, после чего упор 51 через конечный выключатель 24 дает команду на обратный ход щтока 4 вверх. В случае наличия «эффекта пружинения панели гибочные элементы под действием сил пружинения остаются прижатыми к опорным поверхностям ползушек, поэтому электросеть остается замкнутой и упор 51, проходя через конечный выключатель 25, ограничивающий верхний предел допуска изделия, и реле 26 времени, дает включение приводу 52 для перемещения механического упора 41. При срабатывании реле 26 времени, время которого задается в зависимости от величины «эффекта пружинения, после заданного времени упор 51 дает команду на перемещение штока 4 вниз на увеличенный ход до упора 41, отодвинутого приводом 52 с целью подгибки - ликвидации «эффекта пружипения. В случае недостаточной подгибки изделия процесс автоматически повторяется. При нахождении выправляемого места панели в заданных пределах упор 51 не включает конечный выключатель 25, потому что гибочные элементы отходят от опорных поверхностей под действием пружин, цепь размыкается, щток 4 и упор 51 со стрелкой 22 возвращаются в исходное верхнее положение, а работа пресса автоматически прекращается. Затем столы 2 и 5 с гибочными элементами 16-19 по описанному методу устанавливаются против следующего места правки изделия и процесс повторяется.

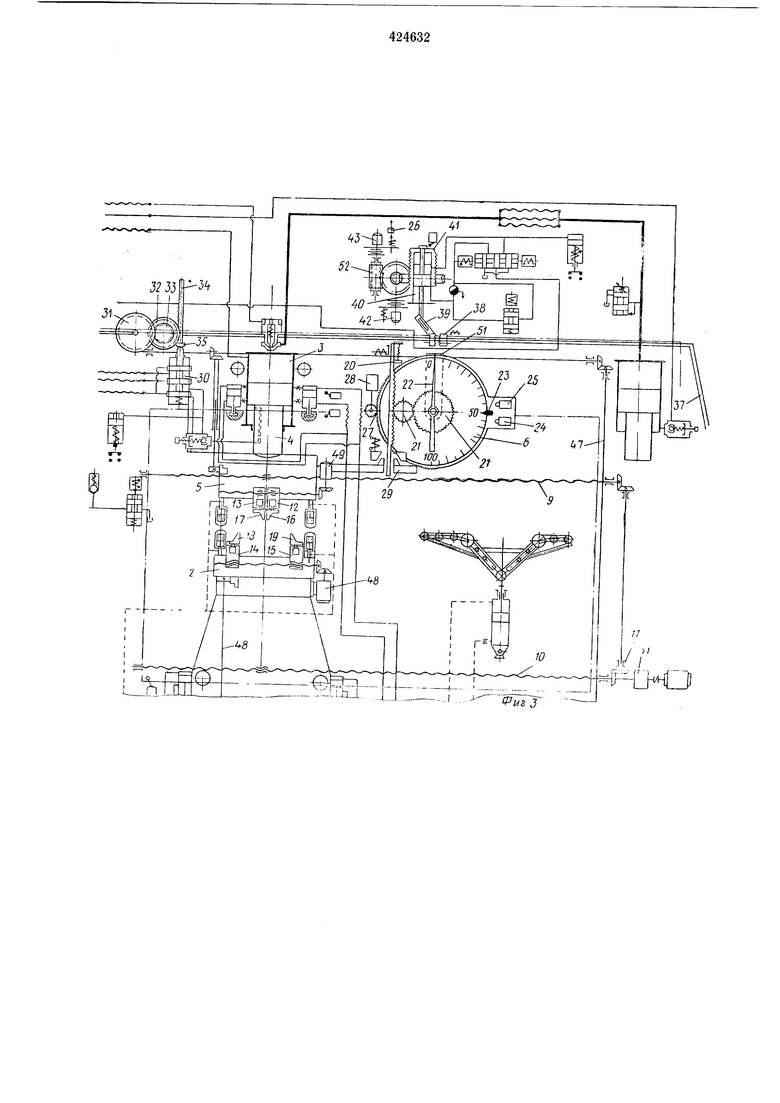

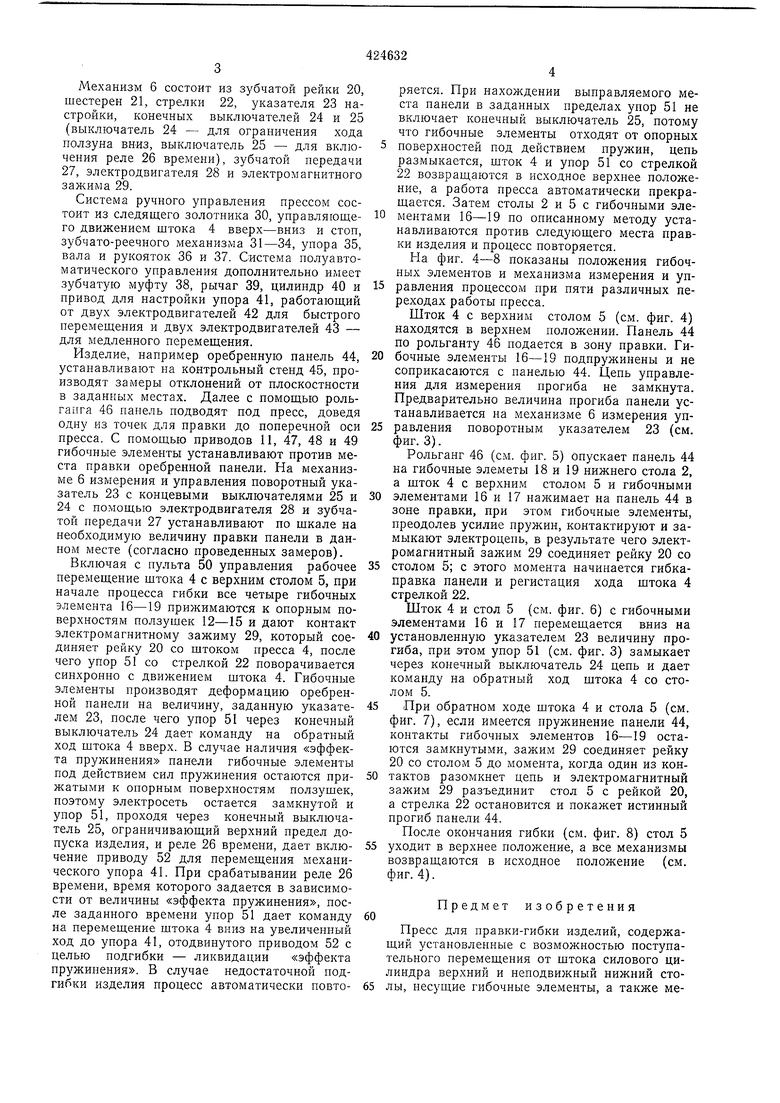

На фиг. 4-8 показаны положения гибочных элементов и механизма измерения и управления процессом при пяти различных переходах работы пресса.

Шток 4 с верхним столом 5 (см. фиг. 4) находятся в верхнем положении. Панель 44 по рольганту 46 подается в зону правки. Гибочные элементы 16-19 подпружинены и не соприкасаются с панелью 44. Цепь управления для измерения прогиба не замкнута. Предварительно величина прогиба панели устанавливается на механизме 6 измерения управления поворотным указателем 23 (см. фиг. 3).

Рольганг 46 (см. фиг. 5) опускает панель 44 на гибочные элеметы 18 и 19 нижнего стола 2, а щток 4 с верхним столом 5 и гибочными

элементами 16 и 17 нажимает на панель 44 в зоне правки, при этом гибочные элементы, преодолев усилие пружин, контактируют и замыкают электроцепь, в результате чего электромагнитный зажим 29 соединяет рейку 20 со

столом 5; с этого момента начинается гибкаправка панели и регистация хода щтока 4 стрелкой 22.

Шток 4 и стол 5 (см. фиг. 6) с гибочными элементами 16 и 17 перемещается вниз на

установленную указателем 23 величину прогиба, при этом упор 51 (см. фиг. 3) замыкает через конечный выключатель 24 цепь и дает команду на обратный ход щтока 4 со столом 5.

При обратном ходе штока 4 и стола 5 (см. фиг. 7), если имеется пружинение панели 44, контакты гибочных элементов 16-19 остаются замкнутыми, зажим 29 соединяет рейку 20 со столом 5 до момента, когда один из контактов разомкнет цепь и электромагнитный

зажим 29 разъединит стол 5 с рейкой 20,

а стрелка 22 остановится и покажет истинный

прогиб панели 44.

После окончания гибки (см. фиг. 8) стол 5

уходит в верхнее положение, а все механизмы возвращаются в исходное положение (см. фиг. 4).

Предмет изобретения

Пресс для правки-гибки изделий, содержащий установленные с возможностью поступательного перемещения от щтока силового цилиндра верхний и неподвижный нижний столы, несущие гибочные элементы, а также механизм измерения прогиба, связанный с системой управления прессом, отличающийся тем, что, с целью автоматизации процесса правки-гибки и ликвидации пружицеция, гибочные элементы смонтированы с возможностью поступательного перемещения в плоскости столов и выполнены в виде встроенных в столы ползушек, перемещаемых по расположенным в станине направляющим и несущих шарнирно соединенные с ними Г-образные подпружиненные рычаги, а механизм измерения прогиба выполнен в виде смонтированного на станине диска со шкалой, на оси которого закреплен указатель величины прогиба и зубчатое колесо, входящее в зацепление с зубчатой рейкой, кинематически связанной через промежуточный электромагнитный зажим с гибочными рычагами, при этом по ходу вращения диска на станине пресса смонтированы конечные выключатели, один из которых электрически связан с реле времени, предусмотренным в системе управления и задающим ход перемещения штока силового цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Правильный пресс | 1978 |

|

SU770602A1 |

| СТАНОК ДЛЯ ДВУСТОРОННЕЙ ГИБКИ ТРУБ | 1966 |

|

SU186260A1 |

| СТАНОК ДЛЯ ГИБКИ ЗМЕЕВИКОВ | 1971 |

|

SU290635A1 |

| Машина для гибки трубных панелей | 1982 |

|

SU1166858A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕБЕР ТРУБ | 1973 |

|

SU363551A1 |

| СТАНОК ДЛЯ ГИБКИ ПРОФИЛЕЙВС?СО:СП:.;АЛ Iттп^-'^1^мш1ц>&^EHSJiHOj^^KA 1 | 1973 |

|

SU369960A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| УСТРОЙСТВО ДЛЯ ФИКСИРОВАНИЯ ПОЛОЖЕНИЯ ПОДВИЖНОГО СТОЛА ПРЕССА | 1972 |

|

SU428956A1 |

| Станок для гибки цилиндрическихиздЕлий | 1979 |

|

SU804079A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ЩИТОВfimn V-- " ; ФУЛй ^ •- ^-• | 1972 |

|

SU424712A1 |

лаг

Фиг.7

Фиг 8

Авторы

Даты

1974-04-25—Публикация

1970-07-07—Подача