(54) УСТАНОВКА ДЛЯ ПРАВКИ МЕТАЛЛОКОНСТРУКЦИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для правки металлоконструкций | 1978 |

|

SU747567A1 |

| УСТАНОВКА ДЛЯ ПРАВКИ КОЛЕЦ | 2022 |

|

RU2798279C1 |

| Устройство для правки цилиндри-чЕСКиХ издЕлий | 1978 |

|

SU795618A1 |

| Механический пресс | 1980 |

|

SU893570A1 |

| Устройство для правки дисков | 1990 |

|

SU1779431A1 |

| Установка для соединения полос | 1984 |

|

SU1304961A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| Механический пресс | 1976 |

|

SU639209A1 |

| ПРЕСС ДЛЯ ПРАВКИ-ГИБКИ ИЗДЕЛИЙ | 1970 |

|

SU424632A1 |

| Поточная механизированная линия для изготовления барабанов ленточных конвейеров | 1975 |

|

SU737176A1 |

Изобретение относится к области обработки метсшлов давлением, а именно к установкам для правки металлоконструкций ,

Известна установка для правки металлоконструкций, содержащая установленные на станине и кинематически связанные между собой механизм зажима в виде верхних и нижних наружной и внутренней кольцевых опор, основания для нижних опор, соосной основанию траверсы для верхних опор и силовых цилиндров и систему автоматического регулирования, связанную с силовыми цилиндрами 1,

Недостаток известной установки заключается в том, что мнозго- времени затрачивается на установку, закрепление и снятие изделий. Это вызвано тем, что с установки каждый раз вместе с изделием снимается траверса с верхними внутренней и наружной кольцевыми опорами, причем вес этого узла по условиям прочности в несколько раз превышает вес самого изделия, а крепление внутренней верхней опоры на штоке силового цилиндра осуществляется вручную гайкой. Процесс самой правки автоматизирован

и занимает время порядка 2-3 кин. Общее время, включая в себя и время на установкуи снятие изделия, составляет 12-15 мин, что резко снижает производительность.

Целью изобретения является повышение производительности установки.

Поставленная цель достигается тем, что .основание для нижних опор

10 установлено с возможностью возвратно-поступательного перемещения по станине перпендикулярно его оси от индивидуального привода.

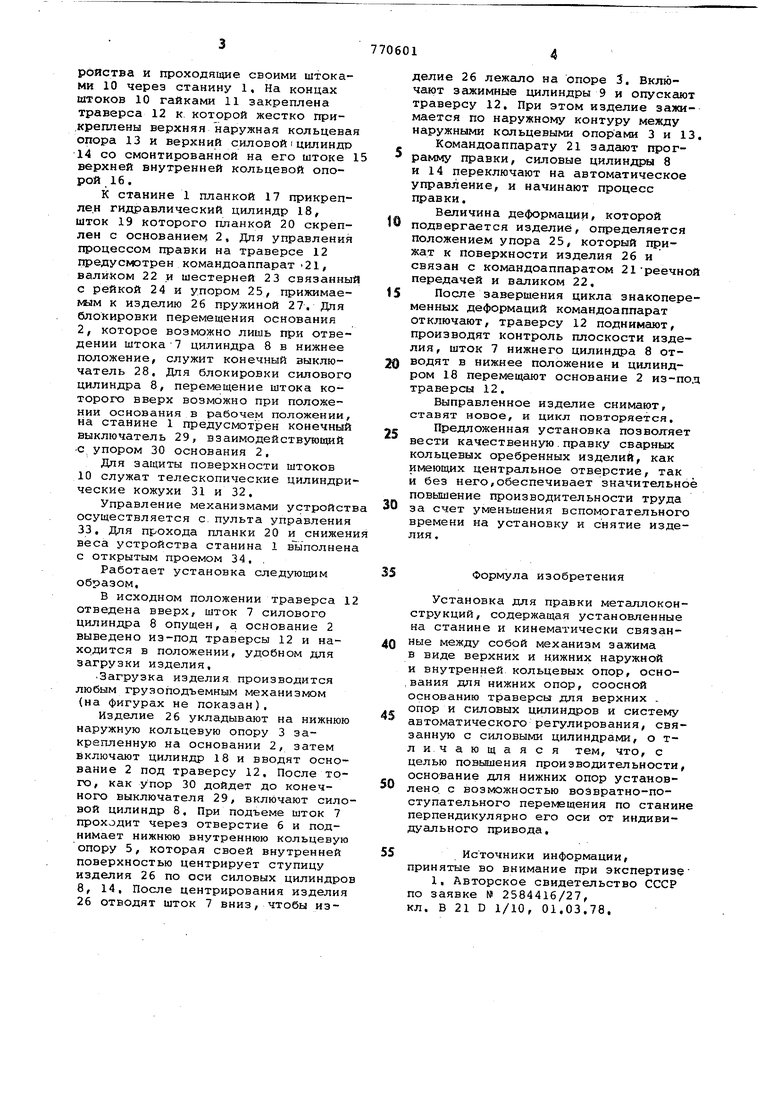

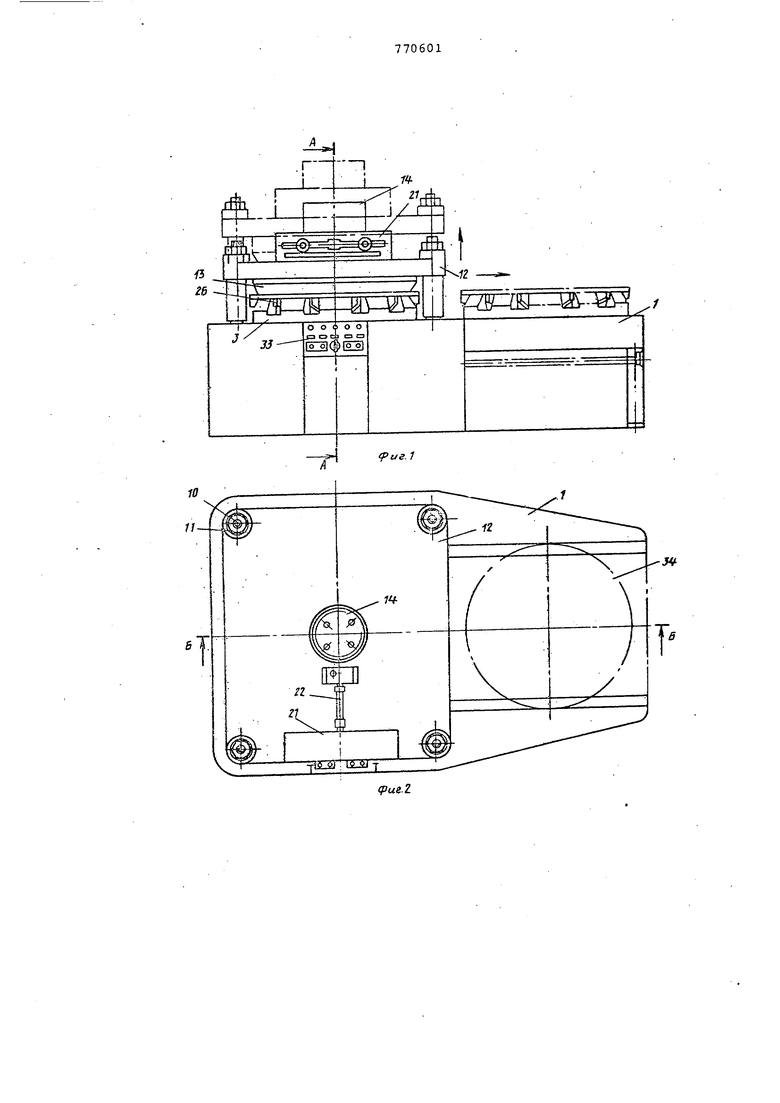

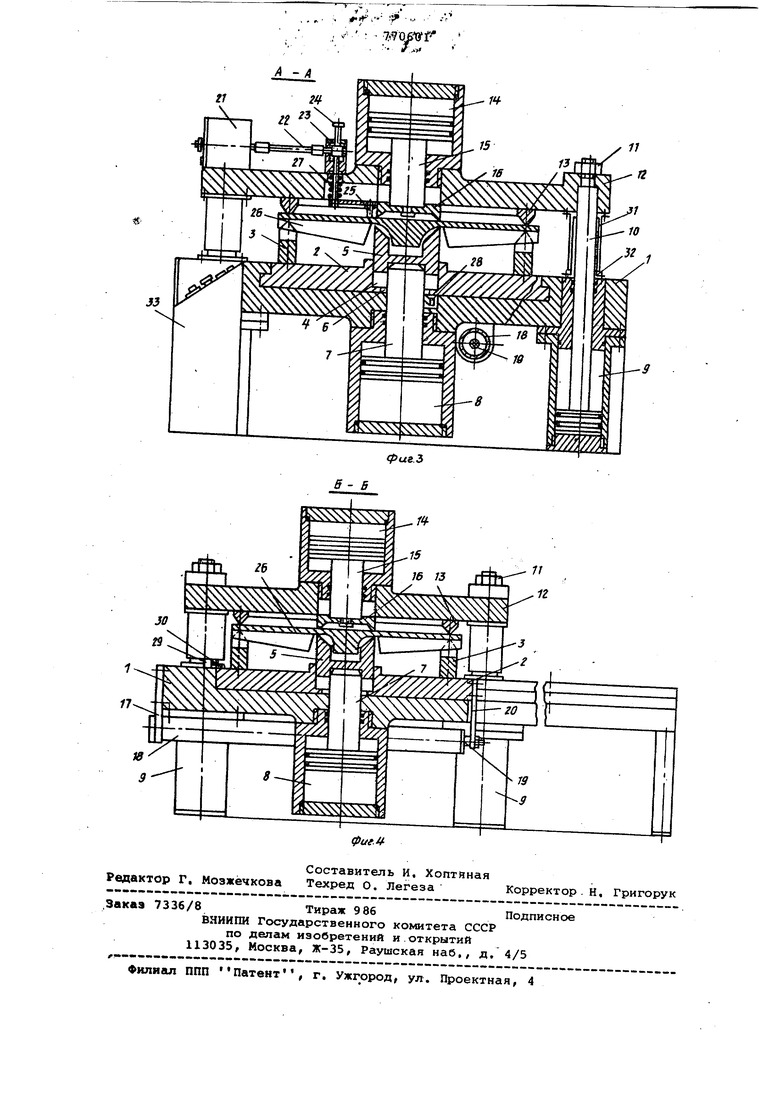

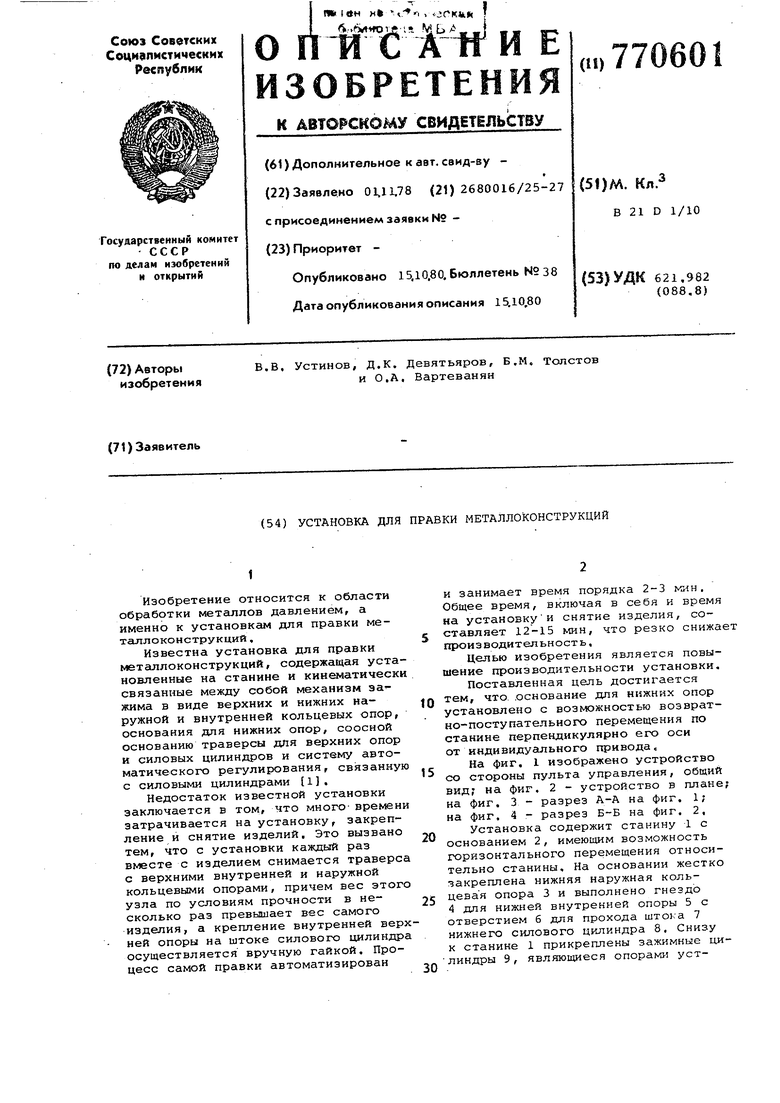

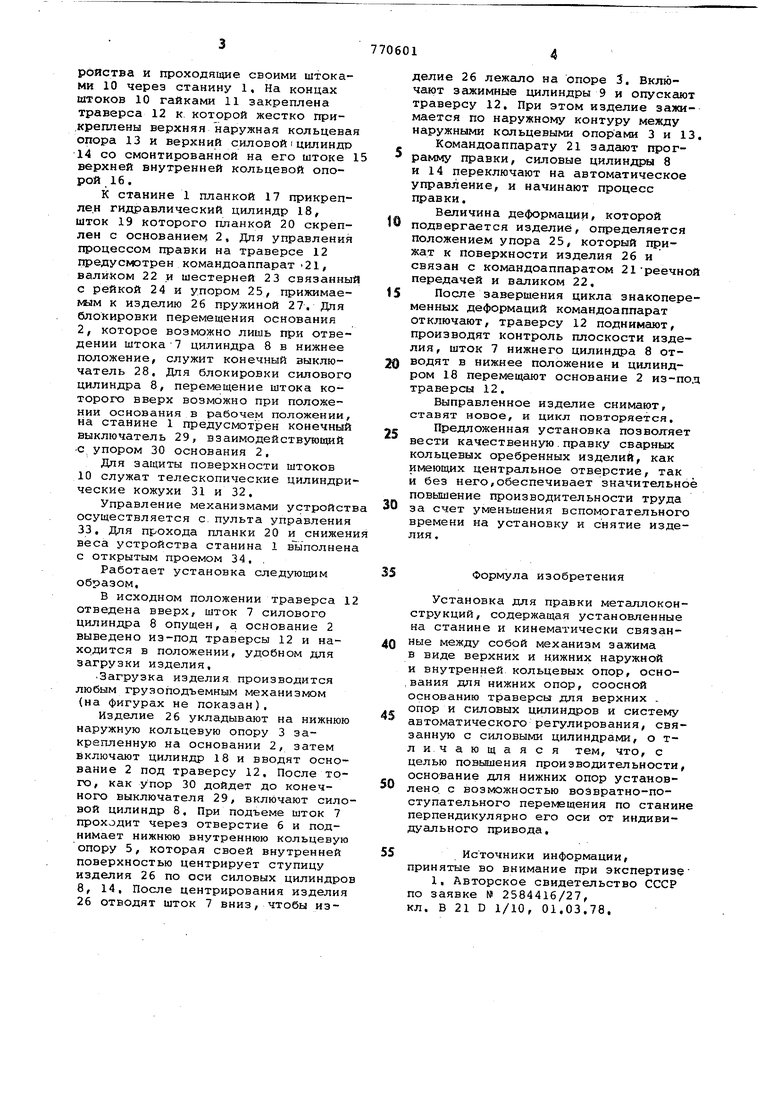

На фиг. 1 изображено устройство

15 со стороны пульта управления, общий вид; на фиг, 2 - устройство в плане на фиг. 3 - разрез А-А на фиг. 1; на фиг, 4 - разрез Б-Б на фиг, 2,

Установка содержит станину 1 с

20 основанием 2, имеющим возможность горизонтального перемещения относительно станины. На основании жестко закреплена нижняя наружная кольцевая опора 3 и выполнено гнездо

25 4 для нижней внутренней опоры 5 с отверстием 6 для прохода штока 7 нижнего силового цилиндра 8. Снизу к станине 1 прикреплены зажимные цилиндры 9, являющиеся опорам} уст30

ройства и проходящие своими штоками 10 через станину 1, На концах штоков 10 гайками 11 закреплена траверса 12 к. которой жестко при,креплены верхняя наружная кольцевая опора 13 и верхний силовойiцилиндр 14 со смонтированной на его штоке 1 верхней внутренней кольцевой опорой 16.

К станине 1 планкой 17 прикреплен гидравлический цилиндр 18, шток 19 которого планкой 20 скреплен с основанием 2, Для управления процессом правки на траверсе 12 предусмотрен командоаппарат 21, валиком 22 и шестерней 23 связанный с рейкой 24 и упором 25, прижимаегллм к изделию 26 пружиной 27. Для блокировки перемещения основания 2f которое возможно лишь при отведении штока 7 цилиндра 8 в нижнее положение, служит конечный выключатель 28, Для блокировки силового цилиндра 8, перемещение штока которого вверх возможно при положении основания в рабочем положении, на станине 1 предусмотрен конечный выключатель 29, взаимодействующий с упором 30 основания 2,

Для защиты поверхности штоков 10 служат телескопические цилиндрические кожухи 31 и 32.

Управление механизмами устройст осуществляется с. пульта управления 33. Для прохода планки 20 и снижен веса устройства станина 1 выполнен с открытым проемом 34, .

Работает установка следующим образом,

В исходном положении траверса 1 отведена вверх, шток 7 силового цилиндра 8 опущен, а основание 2 выведено из-под траверсы 12 и находится в положении, удобном для загрузки изделия,

Загрузка изделия производится любым грузоподъемным механизмом (на фигурах не показан).

Изделие 26 укладывают на нижнюю наружную кольцевую опору 3 закрепленную на основании 2, затем включают цилиндр 18 и вводят основание 2 под траверсу 12, После того, как упор 30 дойдет до конечного выключателя 29, включают силовой цилиндр 8, При подъеме шток 7 проходит через отверстие б и поднимает нижнюю внутреннюю кольцевую опору 5, которая своей внутренней поверхностью центрирует ступицу изделия 26 по оси силовых цилиндро 8, 14. После центрирования изделия 26 отводят шток 7 вниз, чтобы изделие 26 лежало на опоре 3. Включают зажимные цилиндры 9 и опускгиот траверсу 12, При этом изделие зажимается по наружному контуру между наружными кольцевыми опорами 3 и 13.

Командоаппарату 21 задают программу правки, силовые цилиндры 8 и 14 переключают на автоматическое управление, и начинают процесс правки.

Величина деформации, которой

О подвергается изделие, определяется положением упора 25, который прижат к поверхности изделия 26 и связан с командоаппаратом 21реечной передачей и валиком 22.

5 После завершения цикла знакопеременных деформаций командоаппарат отключают, траверсу 12 поднимают, производят контроль плоскости изделия , шток 7 нижнего цилиндра 8 отводят в нижнее положение и цилиндром 18 перемещают основание 2 из-под траверсы 12.

Выправленное изделие снимают, ставят новое, и цикл повторяется.

Предложенная установка позволгяет вести качественную.правку сварных кольцевых оребренных изделий, как имеющих центральное отверстие, так и без него,обеспечивает значительное повышение производительности труда

0 за счет уменьшения вспомогательного времени на установку и снятие изделия.

Формула изобретения

Установка для правки металлоконструкций, содержащая установленные на станине и кинематически связанд ные между собой механизм зажима в виде верхних и нижних наружной и внутренней кольцевых опор, осно,вания для нижних опор, соосной основанию траверсы для верхних . опор и силовых цилиндров и систему автоматического регулирования, связанную с силовыми цилиндрами, о тличающаяся тем, что, с целью повышения производительности, основание для нижних опор установлено с возможностью возвратно-поступательного перемещения по станине перпендикулярно его оси от индивидуального привода.

5 Источники информации,

принятые во внимание при зкспертизе

г-1-.

1-- i i If

Авторы

Даты

1980-10-15—Публикация

1978-11-01—Подача