Изобретение относится к обработке металлов давлением, а именно к средствам автоматической правки колец ободьев грузовых автомобилей и является усовершенствованием устройства по авт. св. № 1500408.

Цель изобретения - повышение качества правки и увеличение производительности.

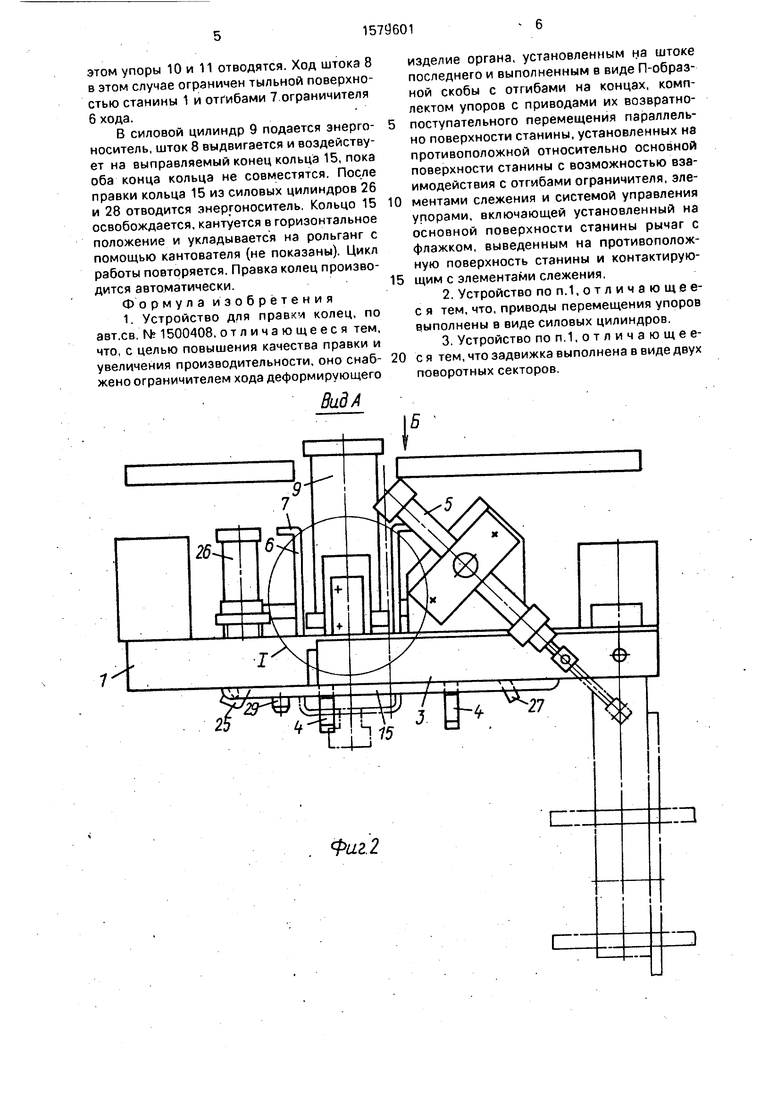

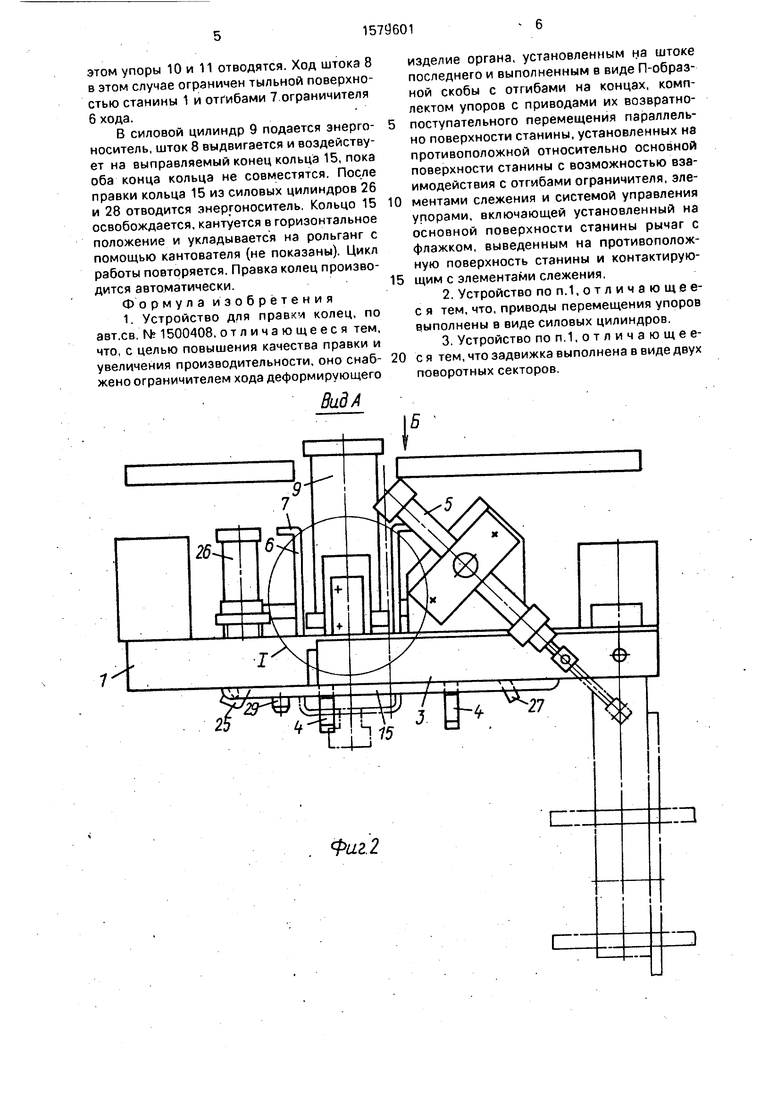

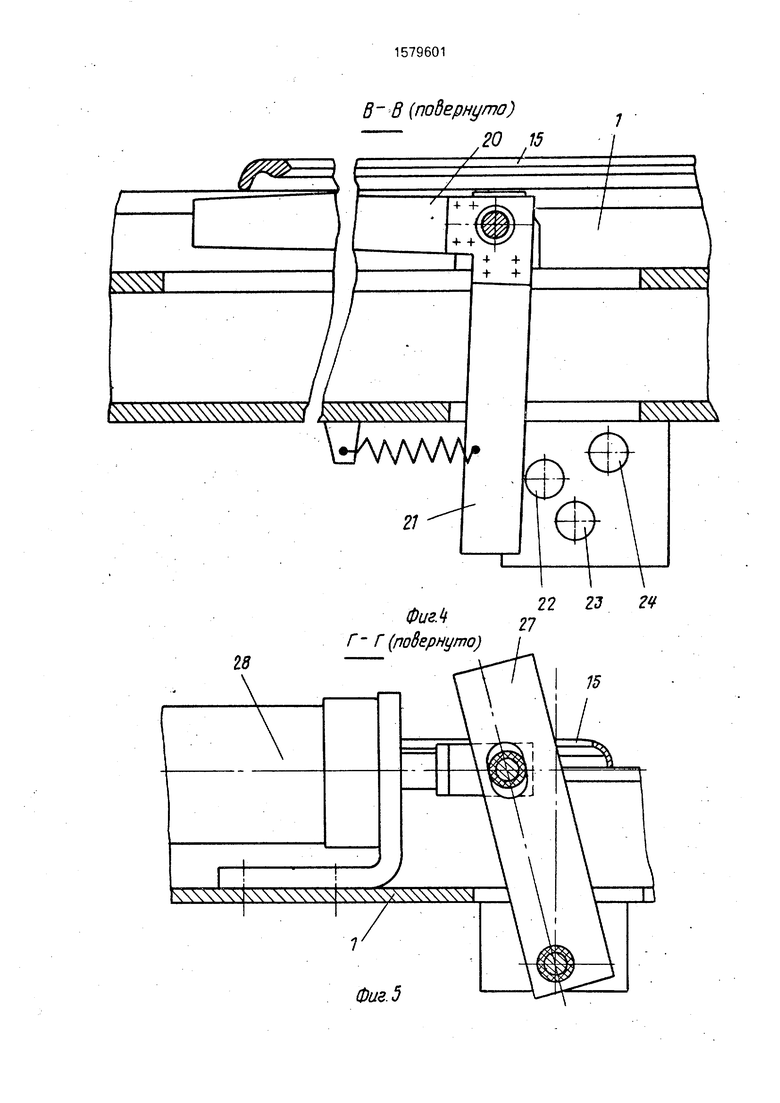

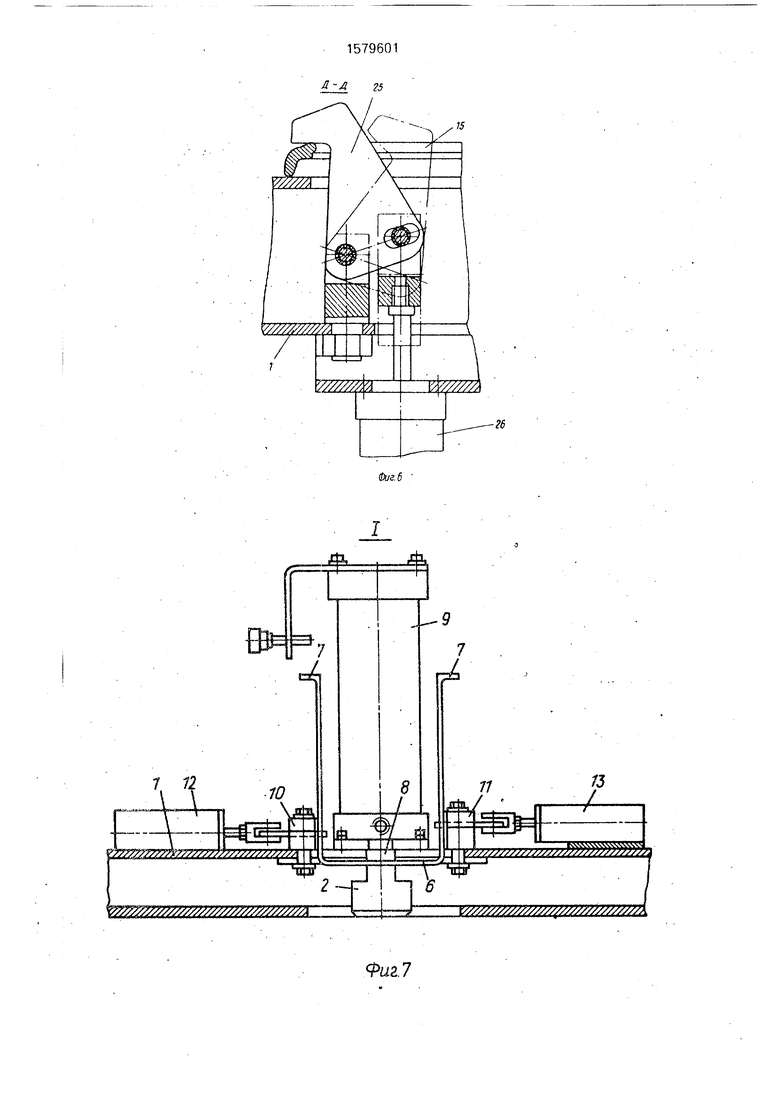

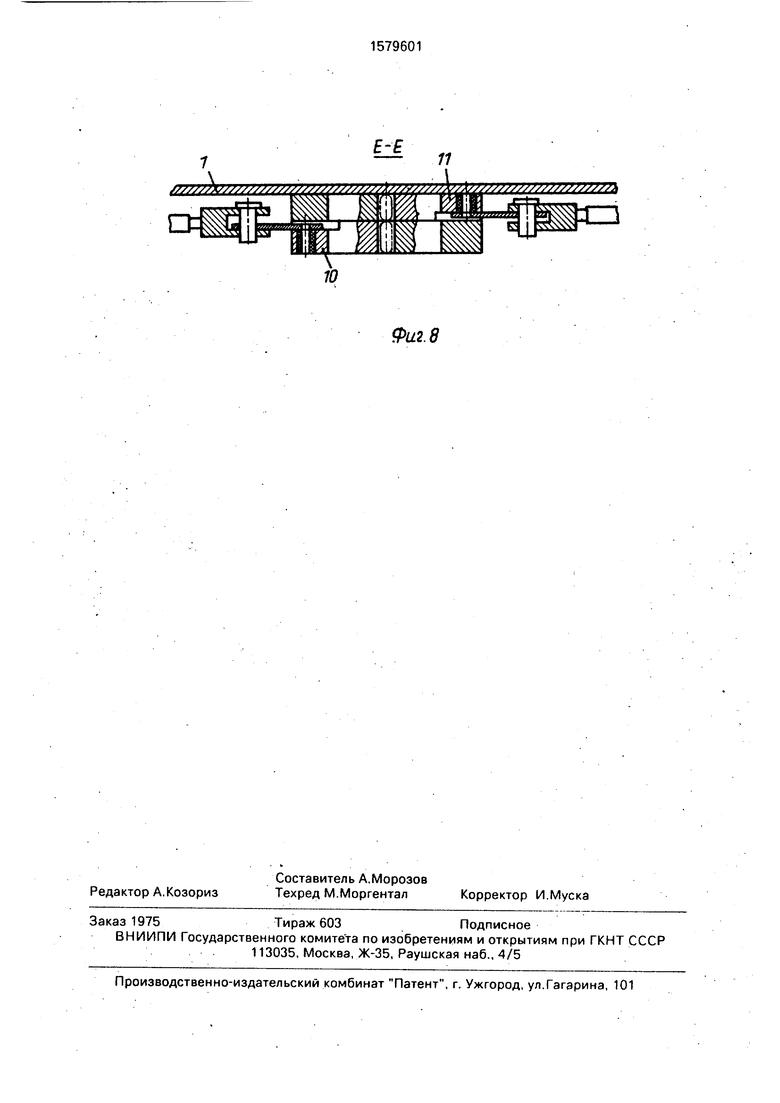

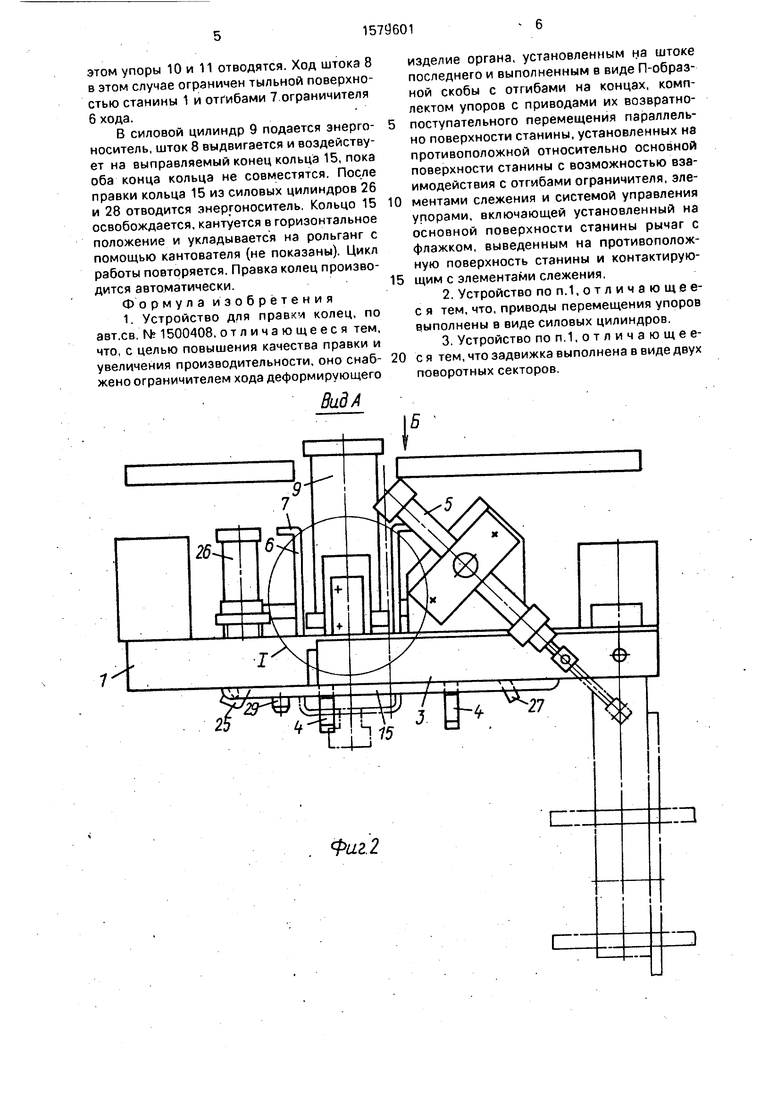

На фиг. 1 показано устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг.-4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - разрез Д-Д на фиг. 1; на фиг. 7 - узел I на фиг. 2,частичный разрез; на фиг, 8 - разрез Е-Е на фиг. 3.

Устройство содержит станину 1, деформирующий изделие орган 2, поворотную траверсу 3 с захватами 4 и приводом траверсы в виде силового цилиндра 5. Наружная поверхность станины 1 выполнена ступенчатой, а тыльная поверхность - гладкой. Де- формирующий орган 2 снабжен ограничителем 6 хода, выполненным в виде П-образной скобы с отгибами 7 на концах, установленным на штоке 8 силового цилиндра 9 органа 2. Комплект упоров 10 и 11, связанных с приводами перемещения в виде силовых цилиндров 12 и 13 соответственно, установлен на тыльной поверхности станины 1 с возможностью взаимодействия с отгибами 7 ограничителя 6 хода.

Захваты 4 поворотной траверсы 3 с од- ной стороны имеют выступы 14 для удержания обрабатываемого изделия в виде кольца 15, а на другой стороне- пазы 1бдля взаимодействия с задвижкой в виде поворотных запорных секторов 17 и 18, которые снабжены приводом от силового цилиндра 19 и размещены на тыльной поверхности станины 1. На наружной поверхности станины 1 с возможностью взаимодействия с обрабатываемым кольцом 15 установлен рычаг 20 с флажком 21. Флажок 21 через вырез в станине 1 взаимодействует с элементами слежения в виде бесконтактных датчиков 22-24, электрически связанных системой управления силовым цилиндром 9 и упорами 10 и 11. Бесконтактный датчик 22 связан с системой управления силовым цилиндром 9. Датчик 23 связан с включением упора 11, а датчик 24 - с включением упора 10. В теле станины размещен двуплечий рычаг 25 с силовым цилиндром 26. Одно плечо рычага 25 связано с силовым цилиндром 26, размещенным на тыльной поверхности станины.1, а другое плечо выступает из станины 1 с возможностью взаимодействия с торцом обрабатываемого кольца 15. На тыльной поверхности станины, на оси, размещен одноплечий рычаг 27, проходящий через вырез в станине и связанный с силовым цилиндром 28, который установлен в теле станины. Палец 29, размещенный на

наружной поверхности станины, ограничивает положение обрабатываемого кольца 15.

Устройство работает следующим образом,

0 Поворотная траверса 3 принимает с накопителя (не показан) обрабатываемое разрезное кольцо 15 на захваты 4. Концы разрезного кольца 15 в осевом направлении разведены один относительно другого на

5 величину, которая у всех колец разная. Требуется выправить кольцо 15 так, чтобы концы заняли положение один напротив другого.

Под воздействием энергоносителя на

0 силовой цилиндр 5 его шток втягивается в цилиндр и поворачивает траверсу 3 с кольцом 15 на захватах 4 на 90° до упора торцовой поверхностью кольца 15 в наружную поверхность станины 1. Внутренняя повер5 хность кольца 15 ложится на палец 29. Захваты 4 заходят в вырезы станины 1. В силовой цилиндр 19 подается энергоноситель и секторы 17 и 18 заходят в пазы 16, фиксируя поворотную траверсу 3. В силовой

0 цилиндр 26 подается энергоноситель, двуплечий рычаг 25 поворачивается и прижимает кольцо 15 к станине 1. При этом одна половина кольца прижимается к наружной выступающей части, а другая нависает над

5 заниженной частью станины 1.

Подается энергоноситель в силовой цилиндр 28, приводится в действие одноплечий рь чаг27, который разводит кольцо 15до нужного диаметра. Нависшая часть кольца

0 15 упирается в рычаг 20 и поворачивает его на некоторый угол. Флажок 21 поворачивается на такой же угол и в зависимости от этого угла взаимодействует с одним, двумя или тремя бесконтактными датчиками 225 24,

Если концы кольца 15 разведены незначительно, то рычаг 20, а с ним и флажок 21 поворачиваются на небольшой угол. Флажок 21 взаимодействует только с датчиком

0 22. Упоры 10 и 11 остаются на месте. Ход штока 8 ограничен высотой упоров 10 и 11 и отгибами 7 ограничителя б хода. Если флажок 21 взаимодействует с датчиками 22 и 23, то подается команда на включение силового

5 цилиндра 13. Упор 11 отводится и ход штока 8 увеличивается на высоту упора 11.

Если концы кольца 15 разведены максимально, то флажок 21 взаимодействует с датчиками 22-24. Подается команда на включение силовых цилиндров 12 и 13. При

этом упоры 10 и 11 отводятся. Ход штока 8 в этом случае ограничен тыльной поверхностью станины 1 и отгибами 7 ограничителя 6 хода.

В силовой цилиндр 9 подается энергоноситель, шток 8 выдвигается и воздействует на выправляемый конец кольца 15, пока оба конца кольца не совместятся. После правки кольца 15 из силовых цилиндров 26 и 28 отводится энергоноситель. Кольцо 15 освобождается, кантуется в горизонтальное положение и укладывается на рольганг с помощью кантователя (не показаны). Цикл работы повторяется. Правка колец производится автоматически.

Формула изобретения 1. Устройство для правка колец, по авт.св. № 1500408, отличающееся тем, что, с целью повышения качества правки и увеличения производительности, оно снабжено ограничителем хода деформирующего

Вид А

изделие органа, установленным на штоке последнего и выполненным в виде П-образ- ной скобы с отгибами на концах, комплектом упоров с приводами их возвратнопоступательного перемещения параллельно поверхности станины, установленных на противоположной относительно основной поверхности станины с возможностью взаимодействия с отгибами ограничителя, элементами слежения и системой управления урорами, включающей установленный на основной поверхности станины рычаг с флажком, выведенным на противоположную поверхность станины и контактирующим с элементами слежения.

2.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что, приводы перемещения упоров выполнены в виде силовых цилиндров.

3.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что задвижка выполнена в виде двух

поворотных секторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки колец | 1987 |

|

SU1500408A1 |

| Устройство для правки разрезных деталей типа колец | 1989 |

|

SU1676707A1 |

| Устройство для контроля уровня материала | 1986 |

|

SU1368083A1 |

| Устройство для подачи заготовок | 1988 |

|

SU1576276A1 |

| УСТАНОВКА ДЛЯ ПРАВКИ КОЛЕЦ | 2022 |

|

RU2798279C1 |

| Устройство для подачи длинномерного материала в зону обработки | 1986 |

|

SU1371748A1 |

| СТАН ДЛЯ ПРОДОЛЬНОГО РАСКАТЫВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200071C2 |

| Цепной привод шаговой подачи заготовок в рабочую зону обрабатывающей машины | 1985 |

|

SU1268255A1 |

| Устройство к пресс-ножницам для резки прутков | 1981 |

|

SU996113A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1997 |

|

RU2131355C1 |

Изобретение относится к обработке металлов давлением, в частности к средствам автоматической правки колец ободьев грузовых автомобилей. Цель изобретения - повышение качества правки и увеличение производительности. Устройство содержит станину 1, установленные на ней деформирующий изделие орган 2, выполненный в виде силового цилиндра 9 со штоком (Ш) 8, и рычаги (Р) 20, 25 и 27. Деформирующий орган 2 снабжен ограничителем хода Ш 8 и комплектом упоров, а Р 20 выполнен с флажком, взаимодействующим с бесконтактными датчиками. На установленное на поверхности станины 1 и зафиксированное посредством Р 25 деформируемое изделие в виде кольца 15 воздействуют Р 27, разводящим до нужного диаметра кольца 15. Последнее, в свою очередь, поворачивает Р 20 на заданный угол. В результате этого флажок Р 20 взаимодействует с одним, двумя или тремя бесконтактными датчиками, в завизимости от чего меняется величина хода Ш 8, воздействующего на выпрямляемый конец кольца 15 до полного совмещения кромок обоих его концов. 2 з.п. ф-лы, 8 ил.

Фиг.2

j Ь

П IKСЗ .

J

175

Вид В

28

I у

(поЬернуто)

ФигМ Г- Г (повернуто)

Фиг. 5

У////////У///7//Лу////////У////7/Л

Si

////S////7////////////////

bsssss sssssssss rss ssjfssssssrssssss

Ј-Ј

11

Фи.2.8

| Устройство для правки колец | 1987 |

|

SU1500408A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1990-07-23—Публикация

1988-05-11—Подача