Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет на основании заявки на патент Китая CN 201711008111.7, озаглавленной «Полимер олефина ненасыщенной карбоновой кислоты» и поданной 24 октября 2017 г., которая полностью включена в настоящий документ посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к технической области полимеризации олефинов и, в частности, к сополимеру олефина и ненасыщенной карбоновой кислоты или производного ненасыщенной карбоновой кислоты.

Уровень техники

Полиолефиновые продукты недороги, обладают отличными эксплуатационными характеристиками и имеют широкий спектр применения. При условии, что оригинальные отличные физические и химические свойства полиолефина сохраняются, введение полярных групп в молекулярную цепь полиолефина с помощью метода химического синтеза может улучшить химическую инертность, красящие свойства, смачиваемость и совместимость с другими его материалами, давая новые характеристики, которые сырье не имеет.

Метод сополимеризации и метод прививки являются основными зрелыми методами получения сополимера, имеющего полярную группу. Радикальная полимеризация под высоким давлением в основном используется в способе сополимеризации для ускорения сополимеризации олефина и мономера олефина, имеющего полярную группу. Хотя полярные мономеры могут быть непосредственно введены в полиолефиновую цепь с использованием радикальной сополимеризации под высоким давлением, этот метод требует условий высокой температуры и высокого давления, высокого потребления энергии и дорогостоящего оборудования.

Сополимеризация с координационным катализом, как технология получения полимера при комнатной температуре и атмосферном давлении, получила широкое внимание из-за ее важной роли в снижении энергопотребления и повышении эффективности реакции. Участие катализатора в процессе реакции значительно снижает энергию активации реакции сополимеризации олефиновых мономеров и полярных мономеров, что способствует получению функциональных полимеров, имеющих более высокую молекулярную массу при более низких температурах и давлениях. В настоящее время лишь в небольшом количестве литературы сообщается об использовании комплексов переходных металлов для катализирования сополимеризации олефина и ненасыщенной карбоновой кислоты. Однако в существующих технологиях, независимо от того, какой метод используется для реакции полимеризации, все полученные полимеры представляют собой толстые липкие комковатые твердые вещества, которые легко масштабируются в полимеризационном оборудовании, что вызывает трудности с транспортировкой полимера, удалением растворителя и гранулированием.

Краткое описание изобретения

В настоящем описании предложен сополимер олефина и ненасыщенной карбоновой кислоты или производного ненасыщенной карбоновой кислоты, и сополимер включает сферический и/или сферически подобный полимер. Сферический и / или сферически подобный полимер может быть получен прямой полимеризацией олефина и ненасыщенной карбоновой кислоты или ее производного, и последующая обработка, такая как гранулирование, не требуется. Сополимер обладает хорошей морфологией и имеет хорошие перспективы для промышленного использования.

Согласно первому аспекту настоящего раскрытия предоставлен сополимер олефина и ненасыщенной карбоновой кислоты или производного ненасыщенной карбоновой кислоты, который включает сферический и / или сферически подобный полимер.

Согласно предпочтительному варианту осуществления настоящего изобретения в сополимере по меньшей мере часть сферических и/или сферически подобных полимеров имеет внутри полость.

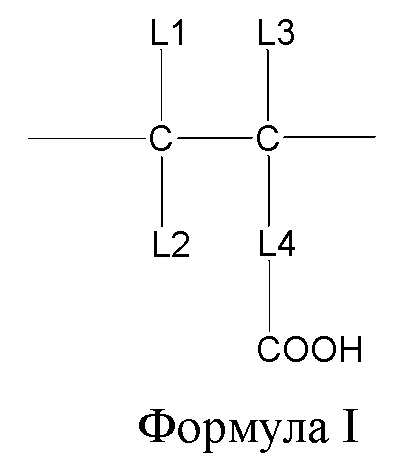

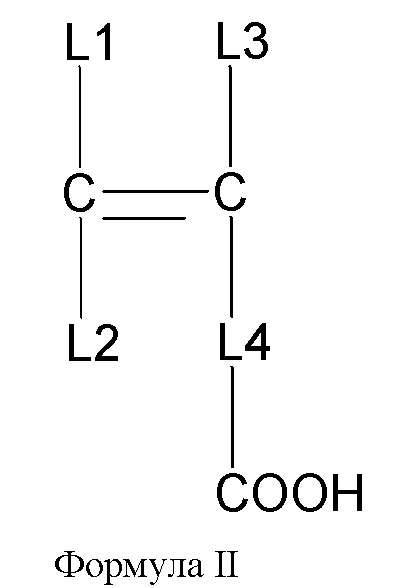

Согласно предпочтительному варианту осуществления настоящего изобретения сополимер включает структурную единицу, полученную из олефина, и структурную единицу Формулы I или структурную единицу производного Формулы I,

где в Формуле I каждый L1-L3 независимо выбран из группы, состоящей из H и C1-C30 алкила, и L4 представляет собой C1-C30 алкилен, имеющий боковую группу; производное Формулы I представляет собой соль металла группы IIA, IIIA или IIB Формулы I; и C1-C30 алкил опционально замещен заместителем, и предпочтительно заместитель представляет собой один или несколько заместителей, выбранных из группы, состоящей из галогена, C1-C10 алкила, C1-C10 алкокси, C6-C10 арила, цианогруппы и карбоксила.

Согласно предпочтительному варианту осуществления настоящего изобретения боковая группа в L4 представляет собой одну или несколько групп, выбранных из группы, состоящей из галогена, C6-C20 арила, C1-C20 алкила и C1-C20 алкокси. C6-C20 арил, C1-C20 алкил и C1-C20 алкокси опционально замещены заместителем, и предпочтительно заместитель представляет собой один или несколько заместителей, выбранных из группы, состоящей из галогена, C1-C10 алкила, C1-C10 алкокси, C6 -C10 арил и карбоксил.

Согласно предпочтительному варианту осуществления настоящего изобретения боковая группа в L4 представляет собой одну или несколько групп, выбранных из группы, состоящей из галогена, C6-C20 арила, C1-C20 алкила, C1-C20 алкила, замещенного карбоксилом, и C1-C20 алкила. замещенный алкокси. Предпочтительно боковая группа представляет собой одну или несколько групп, выбранных из группы, состоящей из галогена, C6-C20 арила, C1-C20 алкила, C1-C10 алкила, замещенного карбоксилом, и C1-C10 алкила, замещенного алкокси. Более предпочтительно, боковая группа представляет собой одну или несколько групп, выбранных из группы, состоящей из галогена, C6-C10 арила и C1-C10 алкила. Кроме того, предпочтительно, чтобы боковая группа была одной или несколькими, выбранными из группы, состоящей из галогена, фенила и C1-C6 алкила. Примеры C1-C6 алкила включают метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, пентил и гексил.

Согласно предпочтительному варианту осуществления настоящего изобретения в Формуле I L1 и L2 представляют собой H, L3 представляет собой H или C1-C30 алкил, L4 представляет собой C1-C30 алкилен, имеющий боковую группу. С1-С30-алкил опционально замещен заместителем, и предпочтительно заместитель представляет собой один или несколько заместителей, выбранных из группы, состоящей из галогена, С1-С10-алкила, С1-С10-алкокси, С6-С10-арила, цианогруппы и карбоксила.

Согласно предпочтительному варианту осуществления настоящего изобретения в Формуле I L1 и L2 представляют собой H, L3 представляет собой H, C1-C10 алкил или C1-C10 алкил, замещенный галогеном, предпочтительно L3 представляет собой H или C1-C10 алкил; и L4 представляет собой C1-C20 алкилен, имеющий боковую группу. Например, L4 представляет собой метилен, имеющий боковую группу, этилиден, имеющий боковую группу, пропилиден, имеющий боковую группу, бутилиден, имеющий боковую группу, C5-алкилен, имеющий боковую группу, C6-алкилен, имеющий боковую группу, C7-алкилен, имеющий боковую группу, C8 алкилен, имеющий боковую группу, C9 алкилен, имеющий боковую группу, C10 алкилен, имеющий боковую группу, C12 алкилен, имеющий боковую группу, C14 алкилен, имеющий боковую группу, C18 алкилен, имеющий боковую группу, и C20 алкилен, имеющий боковую группу. Предпочтительно L4 представляет собой C1-C10 алкилен, имеющий боковую группу.

Согласно предпочтительному варианту осуществления настоящего изобретения в Формуле I L1 и L2 представляют собой H, L3 представляет собой H или C1-C10 алкил; и L4 представляет собой C1-C10 алкилен, имеющий боковую группу.

Согласно предпочтительному варианту осуществления настоящего изобретения в Формуле I L1 и L2 представляют собой H, L3 представляет собой H или C1-C6 алкил (такой как метил, этил, пропил, бутил, пентил и гексил); и L4 представляет собой C1-C10 алкилен, имеющий боковую группу.

В настоящем изобретении число атомов углерода n в Cn-алкилене относится к числу C в линейной цепи, исключая число C в боковой группе. Например, изопропилиден (-CH2-CH (CH3)-) в настоящем изобретении называется C2-алкиленом, имеющим боковую группу (метил).

Согласно предпочтительному варианту осуществления настоящего изобретения плотность сферического и / или сферически подобного полимера находится в диапазоне 0,3000-0,8500 г/см3. Например, плотность может составлять 0,3000 г/см3, 0,3500 г/см3, 0,4000 г/см3, 0,4500 г/см3, 0,5000 г/см3, 0,5500 г/см3, 0,6000 г/см3, 0,6500 г/см3, 0,7000 г/см3. см3, 0,7500 г/см3, 0,8000 г/см3, 0,8500 г/см3 или любое другое значение между ними. Предпочтительно плотность находится в диапазоне 0,4000-0,7500 г/см3. Плотность измеряется методом, описанным в GB / T6463-2009.

Согласно предпочтительному варианту осуществления настоящего изобретения средний размер частиц сферического и / или сферически подобного полимера находится в диапазоне 0,1-50,0 мм. Например, размер частиц может составлять 0,1 мм, 0,5 мм, 1,0 мм, 2,0 мм, 3,0 мм, 5,0 мм, 8,0 мм, 10,0 мм, 15,0 мм, 20,0 мм, 25,0 мм, 30,0 мм, 35,0 мм, 40,0 мм, 45,0 мм, 50,0 мм или любое другое значение между ними. Предпочтительно средний размер частиц находится в диапазоне 0,5-20,0 мм.

Согласно предпочтительному варианту осуществления настоящего изобретения объем полости в сферическом и / или сферически подобном полимере, имеющем полость, составляет 5-99% от объема сферического и / или сферически подобного полимера. Например, объем полости может составлять 5%, 8%, 10%, 15%, 20%, 25%, 30%, 35%, 40%, 45%, 50%, 60%, 70%, 80. %, 90%, 95%, 99% или любое другое значение между ними от объема сферического и / или сферически подобного полимера. Предпочтительно объем полости составляет 30-95% от объема сферического и / или сферически подобного полимера. Более предпочтительно, чтобы объем полости составлял 50-90% от объема сферического и / или сферически подобного полимера.

Согласно предпочтительному варианту осуществления настоящего изобретения сферический и / или сферически подобный полимер, имеющий полость, является полимером структуры ядро-оболочка. Полость - это ядро, а полимерный слой, покрывающий полость, - это оболочка. Согласно предпочтительному варианту осуществления настоящего изобретения полость является сферической и / или сферически подобной.

Согласно предпочтительному варианту осуществления настоящего изобретения в сополимере содержание структурной единицы Формулы I или структурной единицы производного Формулы I находится в диапазоне 0,2-15,0 моль %. Например, содержание может составлять 0,2 моль %, 0,4 моль %, 0,5 моль %, 0,7 моль %, 0,8 моль %, 1,0 моль %, 1,5 моль %, 2,0 моль %, 3,0 моль %, 4,0 моль %, 5,0 моль %, 8,0 моль %, 9,0 моль %, 10,0 моль %, 11,0 моль %, 12,0 моль %, 13,0 моль %, 14,0 моль %, 15,0 моль % или любое другое значение между ними. Предпочтительно содержание находится в диапазоне 0,4-10,0 моль %.

Согласно предпочтительному варианту осуществления настоящего изобретения среднечисленная молекулярная масса сополимера находится в диапазоне 5000-200000, предпочтительно в диапазоне 15000-150000.

Согласно предпочтительному варианту осуществления настоящего изобретения температура плавления находится в диапазоне 45-130°C. Например, температура плавления составляет 45°C, 50°C, 60°C, 70°C, 80°C, 90°C, 100°C, 110°C, 120°C, 130°C или любое другое значение между ними.

Согласно предпочтительному варианту осуществления настоящего изобретения структурная единица, производная от олефина, включает структурную единицу, производную от C2-C16 олефина, и предпочтительно выбирается из структурной единицы, производной от C2-C16 α-олефина или от C3-C16 циклоолефина. .

Согласно предпочтительному варианту осуществления настоящего изобретения α-олефин или циклоолефин представляет собой моноолефин. Например, структурная единица, производная от олефина, может быть структурной единицей, производной от одного или нескольких из этилена, пропилена, 1-бутена, 1-пентена, 1-гексена, 1-гептена и 1-октена.

Согласно предпочтительному варианту осуществления настоящего изобретения металл группы IIA представляет собой Mg или Ca, предпочтительно Mg; металл группы IIIA представляет собой Al или Ga, предпочтительно Al; и металл группы IIB представляет собой Zn или Cd, предпочтительно Zn.

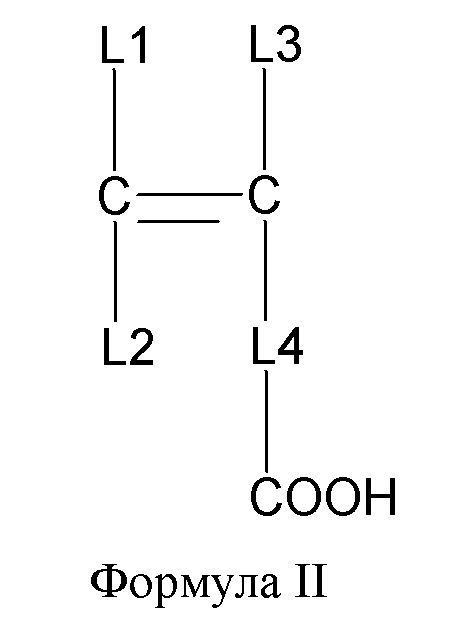

В соответствии с другим аспектом настоящего раскрытия предоставляется способ получения сополимера олефина и ненасыщенной карбоновой кислоты или производного ненасыщенной карбоновой кислоты. Способ получения включает контактирование олефина и ненасыщенной карбоновой кислоты, представленной Формулой II, или производного ненасыщенной карбоновой кислоты, представленной Формулой II, с катализатором и, опционально, агентом переноса цепи для реакции в присутствии алканового растворителя с получением сополимера;

где в Формуле II определения L1-L4 такие же, как определения L1-L4 в Формуле I, а производное ненасыщенной карбоновой кислоты относится к соли металла группы IIA, IIIA или IIB ненасыщенной карбоновой кислоты; а также

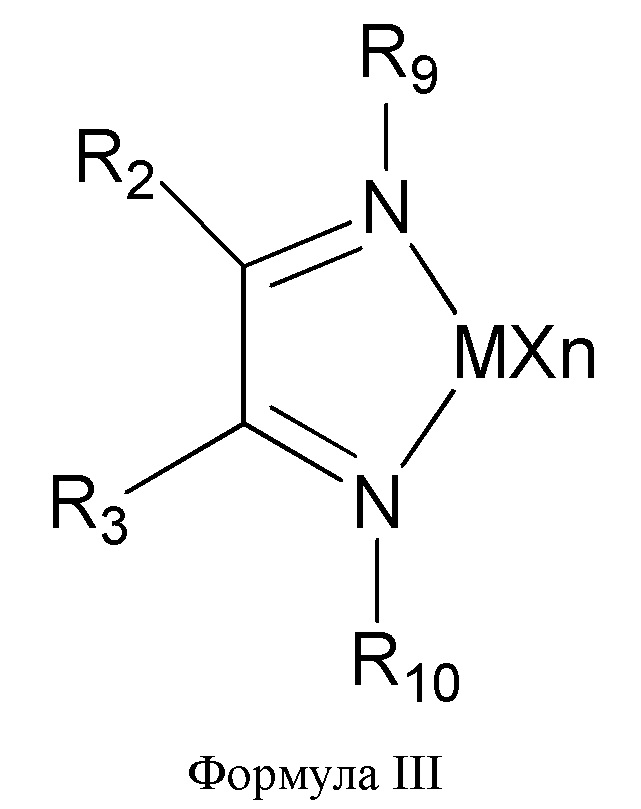

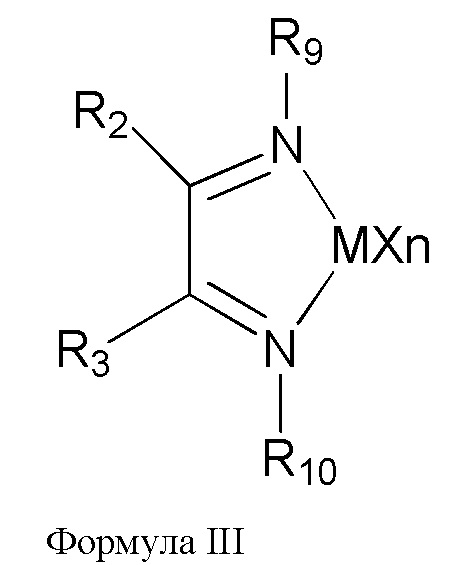

катализатор включает основной катализатор и сокатализатор, и основной катализатор представляет собой комплекс металла, показанный Формулой III:

где в Формуле III R9 и R10 идентичны или отличаются друг от друга, и каждый независимо выбран из замещенного или незамещенного гидрокарбила; R2 и R3 идентичны или отличаются друг от друга, каждый независимо выбран из группы, состоящей из H, галогена и замещенного или незамещенного гидрокарбила, и R2 и R3 опционально образуют кольцо друг с другом; М - металл VIII группы; X представляет собой один или несколько, выбранных из группы, состоящей из галогена, гидрокарбила и гидрокарбилокси, и предпочтительно один или несколько, выбранных из группы, состоящей из галогена и C1-C10 алкила; и n - целое число, которое соответствует M-валентному состоянию.

Согласно предпочтительному варианту осуществления настоящего изобретения каждый из R9 и R10 независимо выбран из группы, состоящей из замещенного или незамещенного арила и замещенного или незамещенного аралкила, и предпочтительно выбран из группы, состоящей из замещенного или незамещенного C6-C30 арила и замещенного или незамещенного C7-C30 аралкила. Предпочтительно, каждый R9 и R10 независимо выбраны из группы, состоящей из C6-C30 арила, замещенного C1-C10 гидрокарбил, и C6-C30 арил, замещенного C1-C10 гидрокарбилокси, и предпочтительно выбраны из группы, состоящей из фенила, замещенного C1- C10 гидрокарбил и фенил, замещенного C1-C10 гидрокарбилокси, например фенил, замещенный метилом, этилом, изопропилом, н-пропилом, изобутилом, н-бутилом, трет-бутилом, метоксилом, этоксилом, изопропоксилом, н-пропоксилом, изобутоксилом, н-бутоксил и / или трет-бутоксил.

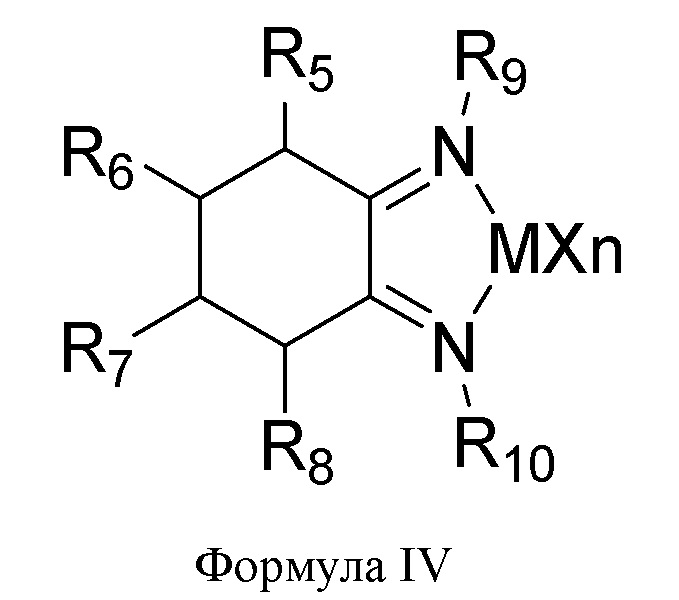

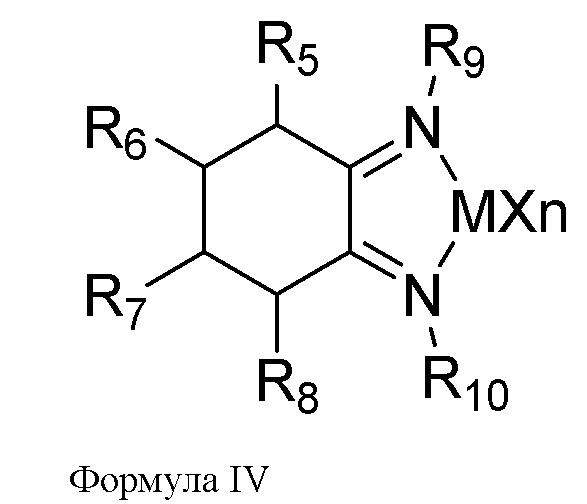

Согласно предпочтительному варианту осуществления настоящего изобретения основным катализатором является комплекс металла, представленный Формулой IV:

где в Формуле IV R9, R10, M, X и n имеют те же определения, что и в формуле III; и R5-R8 идентичны или отличаются друг от друга, каждый независимо выбран из группы, состоящей из H, галогена и замещенного или незамещенного C1-C20 гидрокарбила, и R5-R8 опционально образуют кольцо друг с другом.

Согласно предпочтительному варианту осуществления настоящего изобретения в Формуле IV R5-R8 идентичны или отличаются друг от друга, каждый независимо выбран из группы, состоящей из H и C1-C20 гидрокарбила, и R5-R8 опционально образуют кольцо друг с другом. Предпочтительно R5-R8 идентичны или отличаются друг от друга, каждый независимо выбран из группы, состоящей из H и C1-C6 алкила, и предпочтительно образуют кольцо путем связывания; и M представляет собой металл VIII группы, и X выбран из галогена.

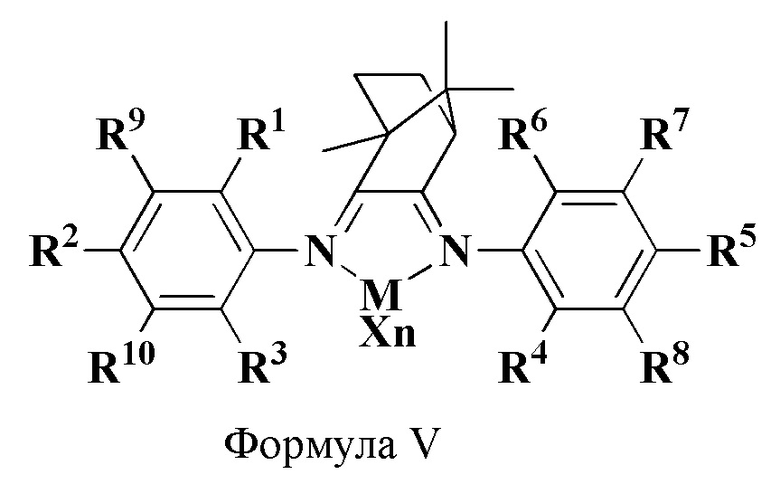

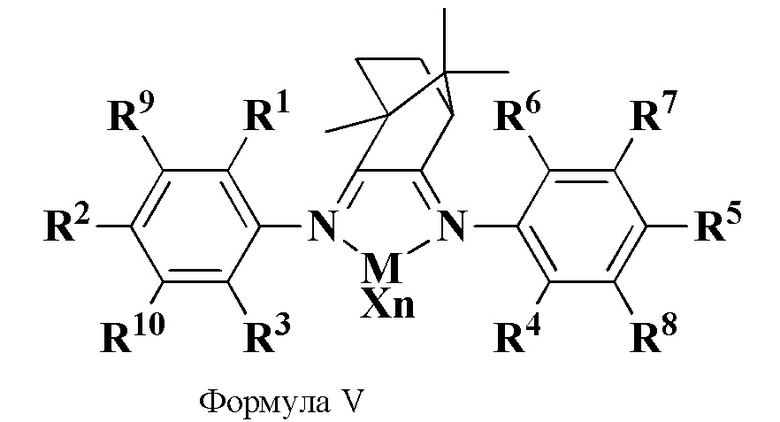

Согласно предпочтительному варианту осуществления настоящего изобретения основным катализатором является комплекс металла, представленный Формулой V:

где в Формуле V R1-R10 идентичны или отличаются друг от друга, и каждый независимо выбран из группы, состоящей из H, галогена, C1-C24 гидрокарбила и C1-C24 гидрокарбилокси, R1-R3, R9 и R10 опционально образуют кольцо друг с другом, R4-R6, R7 и R8 опционально образуют кольцо друг с другом; и M, X и n имеют те же определения, что и в Формуле III и Формуле IV.

Согласно предпочтительному варианту осуществления настоящего изобретения в Формуле III, Формуле IV и Формуле V M представляет собой никель.

Согласно предпочтительному варианту осуществления настоящего изобретения X представляет собой галоген и предпочтительно представляет собой Br или Cl.

Согласно предпочтительному варианту осуществления настоящего изобретения в Формуле V R1-R10 идентичны или отличаются друг от друга, каждый независимо выбран из группы, состоящей из H и C1-C10 алкила, и предпочтительно выбран из группы, состоящей из H и C1-C6 алкила. Предпочтительно R7-R10 представляют собой H, и R1-R6 идентичны или отличаются друг от друга, и каждый независимо выбран из группы, состоящей из H и C1-C6 алкила; и более предпочтительно R7-R10 представляют собой H, а R1-R6 идентичны или отличаются друг от друга, и каждый независимо выбран из группы, состоящей из H и C1-C4 алкила (включая метил, этил, н-пропил, изопропил, бутил).

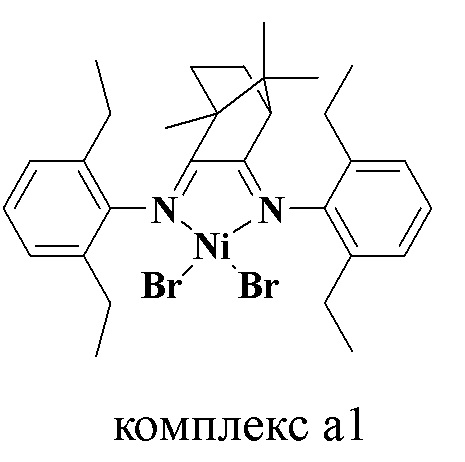

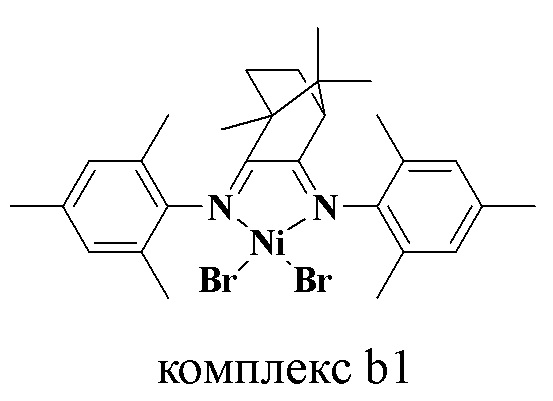

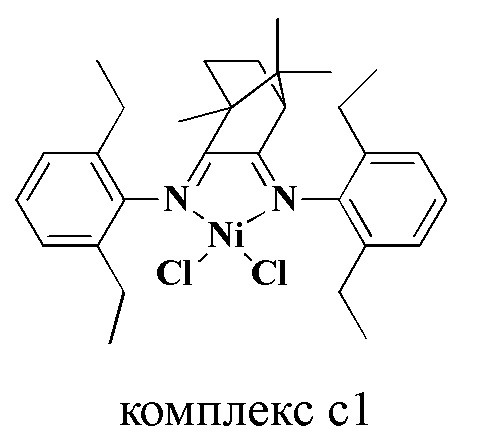

Согласно предпочтительному варианту осуществления настоящего изобретения основным катализатором является один или несколько катализаторов, выбранных из группы, состоящей из следующих комплексов:

Комплекс 1 в Формуле V, все R1-R6 представляют собой метил, а R7-R10 представляют собой H;

Комплекс 2 в Формуле V все R1-R6 представляют собой этил, а R7-R10 представляют собой H;

Комплекс 3 в Формуле V, все R1-R6 представляют собой изопропил, а R7-R10 представляют собой H;

Комплекс 4 в Формуле V, все R1-R6 представляют собой н-пропил, а R7-R10 представляют собой H;

Комплекс 5 в Формуле V, R1-R6 все представляют собой бутил, а R7-R10 представляют собой H;

Комплекс 6 в Формуле V, все R1, R3, R4, R6 представляют собой метил, а R2, R5, R7-R10 представляют собой H;

Комплекс 7 в Формуле V, R1, R3, R4, R6 все представляют собой этил, а R2, R5, R7-R10 представляют собой H;

Комплекс 8 в Формуле V R1, R3, R4, R6 все представляют собой н-пропил, а R2, R5, R7-R10 представляют собой H;

Комплекс 9 в Формуле V все R1, R3, R4, R6 представляют собой изопропил, а R2, R5, R7-R10 представляют собой H;

Комплекс 10 в формуле V, все R1, R3, R4, R6 представляют собой бутил, а R2, R5, R7-R10 представляют собой H.

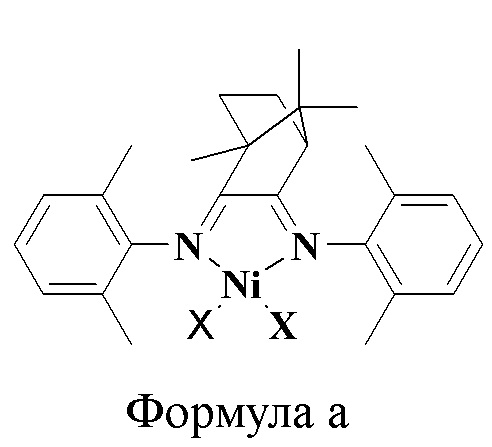

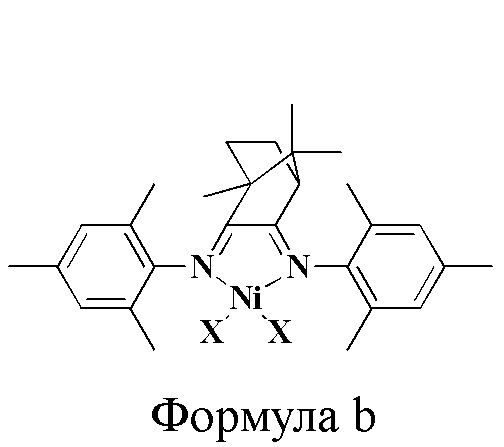

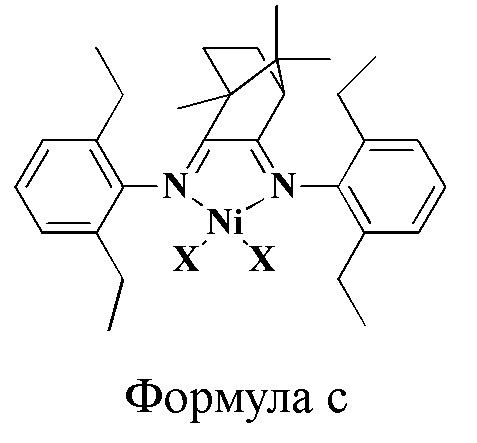

Согласно предпочтительному варианту осуществления настоящего изобретения основной катализатор выбран по меньшей мере из одного из соединения, показанного Формулой a, соединения, показанного Формулой b, и соединения, показанного Формулой c:

где в Формуле а, Формуле b и Формуле с X представляет собой Br или Cl.

Согласно предпочтительному варианту осуществления настоящего изобретения основной катализатор выбирают по меньшей мере из одного из комплекса a1, комплекса b1 и комплекса c1.

Согласно предпочтительному варианту осуществления настоящего изобретения концентрация основного катализатора в реакционной системе находится в диапазоне 0,00001-100 ммоль/л. Например, концентрация может составлять 0,00001 ммоль/л, 0,00005 ммоль/л, 0,0001 ммоль/л, 0,0005 ммоль/л, 0,001 ммоль/л, 0,005 ммоль/л, 0,01 ммоль/л, 0,05 ммоль/л, 0,1 ммоль/л, 0,3 ммоль/л, 0,5 ммоль/л, 0,8 ммоль/л, 1 ммоль/л, 5 ммоль/л, 8 ммоль/л, 10 ммоль/л, 20 ммоль/л, 30 ммоль/л, 50 ммоль/л, 70 ммоль/л, 80 ммоль/л, 100 ммоль/л или любое другое значение между ними. Предпочтительно концентрация находится в диапазоне 0,0001-1 ммоль/л. Более предпочтительно концентрация основного катализатора в реакционной системе находится в диапазоне 0,001-0,5 ммоль/л.

Согласно предпочтительному варианту осуществления настоящего изобретения сокатализатор выбран из группы, состоящей из органического соединения алюминия и органического соединения бора.

Согласно предпочтительному варианту осуществления настоящего изобретения органическое соединение алюминия выбирают из группы, состоящей из алкилалюмоксана или органического соединения алюминия, имеющего общую формулу A1RnX13-n (галогениды алкилалюминия или алкилалюминия). В общей формуле A1RnX13-n, R представляет собой H, C1-C20 гидрокарбил или C1-C20 гидрокарбилокси, и предпочтительно представляет собой C1-C20 алкил, C1-C20 алкокси, C7-C20 аралкил или C6-C20 арил; и X1 представляет собой галоген, предпочтительно хлор или бром; и 0<n≤3. Конкретные примеры органического соединения алюминия включают, но не ограничиваются ими, триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-гексилалюминий, триоктилалюминий, диэтилалюминий моногидроген, диизобутилалюминий моногидроген, диэтилалюминий монохлорид, диизобутилалюминий монохлорид (этилалюминиймонохлорид) и модифицированный метилалюмоксан (ММАО). Предпочтительно органическое соединение алюминия представляет собой метилалюмоксан (МАО).

Согласно предпочтительному варианту осуществления настоящего изобретения борорганическое соединение выбирают из арилбора и / или бората. Арилбор предпочтительно представляет собой замещенный или незамещенный фенилбор, более предпочтительно трис(пентафторфенил)бор. Борат предпочтительно представляет собой тетракис(пентафторфенил)борат N,N-диметиланилиния и / или тетракис(пентафторфенил)борат трифенилметилия.

Согласно предпочтительному варианту осуществления настоящего изобретения, когда сокатализатор представляет собой органическое соединение алюминия, молярное соотношение алюминия в сокатализаторе и М в основном катализаторе находится в диапазоне (10-10000000):1. Предпочтительно молярное соотношение составляет 10:1, 20:1, 50:1, 100:1, 200: 1, 300:1, 500:1, 700:1, 800:1, 1000:1, 2000:1, 3000:1, 5000:1, 10000:1, 100000:1, 1000000:1, 10000000:1 или любое другое значение между ними. Предпочтительно молярное соотношение находится в диапазоне (10-100000):1. Более предпочтительно молярное соотношение находится в диапазоне (100-10000):1. Когда сокатализатором является борорганическое соединение, молярное соотношение бора в сокатализаторе и M в основном катализаторе находится в диапазоне (0,1-1000):1. Например, молярное соотношение составляет 0,1:1, 0,2:1, 0,5:1, 1:1, 2:1, 3:1, 5:1, 8:1, 10:1, 20:1, 50:1, 100:1, 200:1, 300:1, 500:1, 700:1, 800:1, 1000:1 или любое другое значение между ними. Предпочтительно молярное соотношение находится в диапазоне (0,1-500):1.

В некоторых вариантах осуществления настоящего изобретения олефин представляет собой олефин C2-C16, и предпочтительно олефин представляет собой этилен или α-олефин, содержащий 3-16 атомов углерода.

В других вариантах осуществления настоящего раскрытия олефин представляет собой C3-C16 циклоолефин и предпочтительно представляет собой 5-членный или 6-членный циклоолефин.

Согласно предпочтительному варианту осуществления настоящего изобретения конкретные примеры ненасыщенной карбоновой кислоты, показанной в Формуле II, включают, но не ограничиваются ими,

2-метил-4-пентеновая кислота, 2,3-диметил-4-пентеновая кислота, 2,2-диметил-4-пентеновая кислота, 2-этил-4-пентеновая кислота, 2-изопропил-4-пентеновая кислота, 2,2,3-триметил-4-пентеновая кислота, 2,3,3-триметил-4-пентеновая кислота,

2-этил-3-метил-4-пентеновая кислота, 2-(2-метилпропил)-4-пентеновая кислота,

2,2-диэтил-4-пентеновая кислота, 2-метил-2-этил-4-пентеновая кислота,

2,2,3,3-тетраметил-4-пентеновая кислота, 2-метил-5-гексеновая кислота, 2-этил-5-гексеновая кислота, 2-пропил-5-гексеновая кислота, 2,3-диметил-5-гексеновая кислота,

2,2-диметил-5-гексеновая кислота, 2-изопропил-5-гексеновая кислота,

2- метил-2-этил-5-гексеновая кислота, 2-(1-метилпропил)-5-гексеновая кислота,

2,2,3-триметил-5-гексеновая кислота, 2,2-диэтил-5-гексеновая кислота,

2-метил-6-гептеновая кислота, 2-этил-6-гептеновая кислота, 2-пропил-6-гептеновая кислота, 2,3-диметил-6-гептеновая кислота, 2,4-диметил-6-гептеновая кислота, 2,2-диметил-6-гептеновая кислота,

2-изопропил-5-метил-6-гептеновая кислота, 2-изопропил-6-гептеновая кислота,

2,3,4-триметил-6-гептеновая кислота, 2-метил-2-этил -6-гептеновая кислота,

2-(1-метилпропил)-6-гептеновая кислота, 2,2,3-триметил-6-гептеновая кислота,

2,2-диэтил-6-гептеновая кислота, 2-метил-7-октеновая кислота, 2-этил-7-октеновая кислота,

2-пропил-7-октеновая кислота, 2,3-диметил-7-октеновая кислота, 2,4-диметил-7-октеновая кислота,

2,2-диметил-7-октеновая кислота, 2-изопропил-5- метил-7-октеновая кислота,

2-изопропил-7-октеновая кислота, 2,3,4-триметил-7-октеновая кислота,

2-метил-2-этил-7-октеновая кислота, 2- (1-метилпропил) - 7-октеновая кислота,

2,2,3-триметил-7-октеновая кислота, 2,2-диэтил-7-октеновая кислота, 2-метил-8-ноненовая кислота, 2-этил-8-ноненовая кислота, 2-пропил-8-ноненовая кислота, 2,3-диметил-8-ноненовая кислота, 2,4-диметил-8-ноненовая кислота, 2,2-диметил-8-ноненовая кислота,

2,2-диэтил-8-ноненовая кислота, 2-изопропил-5-метил-8-ноненовая кислота,

2-метил-9-деценовая кислота, 2,3-диметил-9-деценовая кислота, 2,4-диметил-9-деценовая кислота или 2-метил-10-ундециленовая кислота.

Согласно предпочтительному варианту осуществления настоящего изобретения концентрация ненасыщенной карбоновой кислоты в Формуле II или производного ненасыщенной карбоновой кислоты, показанной в Формуле II, в реакционной системе находится в диапазоне 0,01-6000 ммоль/л, предпочтительно в диапазоне 0,1-1000 ммоль/л, более предпочтительно в диапазоне 1-500 ммоль/л. Например, концентрация может составлять 1 ммоль/л, 10 ммоль/л, 20 ммоль/л, 30 ммоль/л, 50 ммоль/л, 70 ммоль/л, 90 ммоль/л, 100 ммоль/л, 200 ммоль/л, 300 ммоль/л, 400 ммоль/л, 500 ммоль/л или любое другое значение между ними.

Согласно предпочтительному варианту осуществления настоящего изобретения агент передачи цепи представляет собой один или несколько агентов, выбранных из группы, состоящей из алкилалюминия, алкила магния и алкила цинка.

Согласно предпочтительному варианту осуществления настоящего изобретения агент передачи цепи представляет собой триалкилалюминий и / или диалкилцинк, и предпочтительно один или несколько элементов, выбранных из группы, состоящей из триметилалюминия, триэтилалюминия, триизопропилалюминия, триизобутилалюминия, три-н-гексилалюминия, три-н-октилалюминия, диметилцинка и диэтилцинка.

Согласно предпочтительному варианту осуществления настоящего изобретения молярное соотношение агента переноса цепи и М в основном катализаторе находится в диапазоне (0,1-2000):1. Например, молярное соотношение может составлять 0,1:1, 0,2:1, 0,5:1, 1:1, 2:1, 3:1, 5:1, 8:1, 10:1, 20:1, 50:1, 100:1, 200:1, 300:1, 500:1, 600:1, 800:1, 1000:1, 2000:1 и любое значение между ними. Предпочтительно молярное соотношение составляет (10-600):1.

Согласно предпочтительному варианту осуществления настоящего изобретения алкановый растворитель представляет собой один или несколько растворителей, выбранных из группы, состоящей из C3-C20 алкана. Например, алкановый растворитель может быть одним или несколькими, выбранными из группы, состоящей из бутана, изобутана, пентана, гексана, гептана, октана и циклогексана. Предпочтительно алкановый растворитель представляет собой один или несколько растворителей, выбранных из группы, состоящей из гексана, гептана и циклогексана. Путем исследования изобретатель обнаружил, что сферический и / или сферически подобный полимер может быть образован только олефином и ненасыщенной карбоновой кислотой или производным ненасыщенной карбоновой кислоты, имеющей структуру, определенную в настоящей заявке, и по меньшей мере часть сферических и / или сферически подобных полимеров имеет полую структуру.

Согласно предпочтительному варианту осуществления настоящего изобретения ненасыщенная карбоновая кислота предварительно подвергается предварительной обработке для удаления активного водорода. Предпочтительно, указанный выше сокатализатор или агент переноса цепи используют для выполнения предварительной обработки до ненасыщенной карбоновой кислоты, чтобы удалить активный водород из ненасыщенной карбоновой кислоты, тем самым образуя производное ненасыщенной карбоновой кислоты, т.е., соли металлов IIA, IIIA или IIB группы. Предпочтительно в процессе предварительной обработки молярное соотношение карбоксила в ненасыщенной карбоновой кислоте и сокатализаторе или агенте передачи цепи составляет 10:1-1:10.

Согласно предпочтительному варианту осуществления настоящего изобретения реакцию проводят при условии, что вода и кислород исключены.

Согласно предпочтительному варианту осуществления настоящего изобретения условия реакции включают: температуру реакции в диапазоне от

-50°C до 50°C, предпочтительно -20-50°C, более предпочтительно 0-50°C, например, 0°C, 10°C, 20°C., 30°C, 40°C, 50°C или любое другое значение между ними; и / или продолжительность реакции 10-200 мин, предпочтительно 20-60 мин. Автором настоящей заявки путем исследования установлено, что температура в указанном выше диапазоне температур благоприятна для получения сферического и / или сферически подобного полимера.

В настоящем изобретении нет особых ограничений на давление реакции, и давление приемлемо, если может быть проведена реакция координационной сополимеризации мономеров. Когда олефин представляет собой этилен, чтобы снизить стоимость и упростить процесс полимеризации, давление этилена в реакторе предпочтительно составляет 1-1000 атм, более предпочтительно 1-200 атм, более предпочтительно 1-50 атм.

В настоящем описании «реакционная система» относится ко всей совокупности, образованной растворителем, олефином, мономером ненасыщенной карбоновой кислоты или производного ненасыщенной карбоновой кислоты, катализатором и, опционально, агентом передачи цепи.

В настоящем раскрытии размер частицы сферического и / или сферически подобного полимера рассматривается как эквивалентный диаметру сферы, имеющей тот же объем, что и частица.

В настоящем раскрытии термин «замещать» в формулировке «замещенный или незамещенный» относится к определенной им группе. Например, атомы C или H в олефине или алкане опционально замещены заместителем. Заместитель выбран из галогена, гидрокарбила (такого как C1-C10 алкил), оксо (-O-) и групп, содержащих атомы кислорода, азота, бора, серы, фосфора, кремния, германия и олова.

В настоящем описании «гидрокарбил» и «алкил», если не указано иное, включают «гидрокарбил» и «алкил» с линейной, разветвленной цепью или циклический. В настоящем раскрытии «гидрокарбил», если не указано иное, включает алифатический гидрокарбил или ароматический гидрокарбил, а алифатический гидрокарбил включает алкил, олефин и алкинил.

В соответствии с другим аспектом настоящего раскрытия обеспечивается использование сополимера олефина и ненасыщенной карбоновой кислоты или производного ненасыщенной карбоновой кислоты в качестве вспенивающегося полиолефинового материала.

В настоящем изобретении путем выбора мономеров и катализаторов ненасыщенных карбоновых кислот для реакции и управления процессом полимеризации получают сферический и / или сферически подобный полимер, имеющий хорошую морфологию. Полученный продукт полимеризации нелегко масштабировать в реакторе и он удобен для транспортировки. По крайней мере, часть полученных сферических и / или сферически подобных полимеров имеет полую структуру, могут быть использованы в качестве вспенивающего материала без процесса вспенивания и имеют хорошие перспективы для промышленного использования.

Краткое описание чертежей

Прилагаемые чертежи предоставлены для дальнейшего понимания настоящего раскрытия, составляют одну часть описания, используются для объяснения настоящего раскрытия вместе с вариантами осуществления настоящего раскрытия и не являются ограничением настоящего раскрытия.

На чертежах:

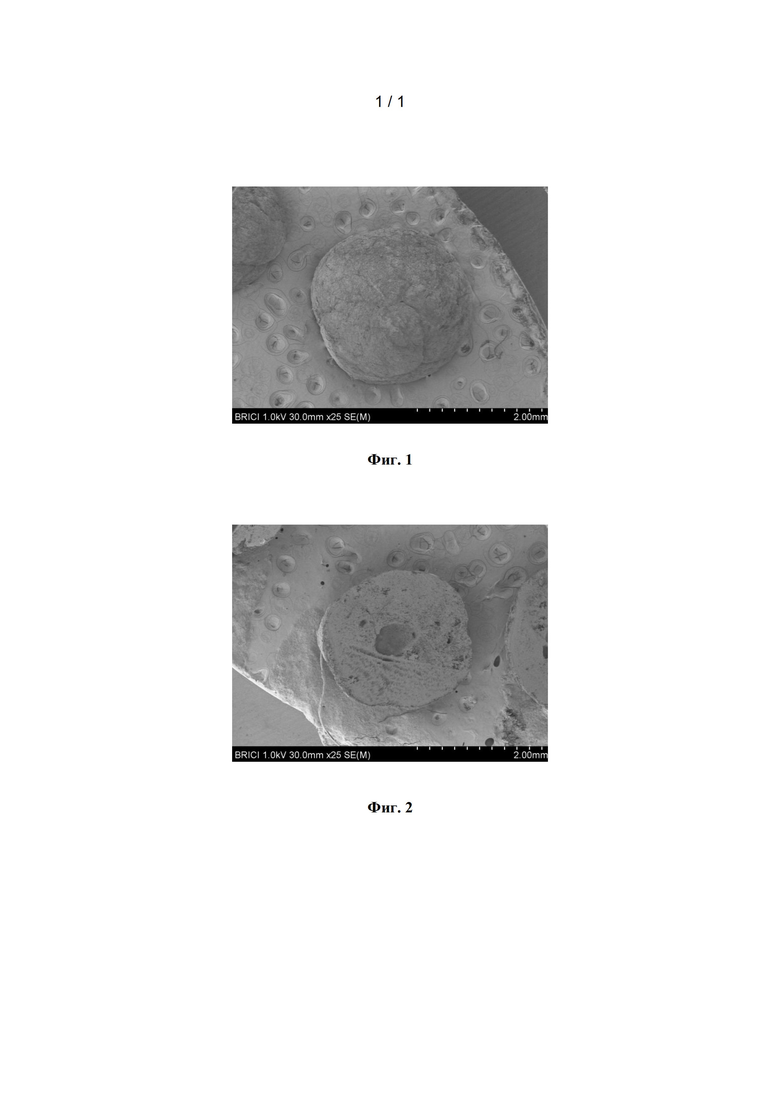

Фиг. 1 представляет собой электронную микрофотографию сферического и / или сферически подобного полимера, полученного в Примере 2 настоящего изобретения.

Фиг. 2 представляет собой электронную микрофотографию поперечного сечения сферического и / или сферически подобного полимера с полостью, полученного в Примере 2 настоящего изобретения.

Подробное описание вариантов осуществления

Настоящее раскрытие подробно описано вместе с примерами ниже, но настоящее раскрытие не ограничивается следующими примерами.

Результаты настоящего изобретения были охарактеризованы следующим образом.

Перед измерением полимер подвергали промывке раствором кислоты, содержание металла в полимере ≤50 м.д.

Содержание сомономеров в сополимере (структурная единица ненасыщенной карбоновой кислоты, показанная в Формуле I, или структурная единица производного ненасыщенной карбоновой кислоты, показанная в Формуле I), измеряли с использованием спектра 13C ЯМР на спектрометре ядерного магнитного резонанса 400 МГц Bruker Avance 400, с датчиком 10 мм PASEX 13, путем растворения образца полимера дейтерированным тетрахлорэтаном при 130°C и с анализом и с тестированием.

Молекулярную массу сополимера измеряли с использованием PL-GPC220 с трихлорбензолом в качестве растворителя при 150°C (стандартный образец: PS; скорость потока: 1,0 мл/мин; и колонка: 3 × Plgel 10 мкм M1 × ED-B 300 × 7,5 нм).

Температуру плавления сополимера проверяли с помощью дифференциальной сканирующей калориметрии (ДСК). Образец 10 мг помещали в тигель и измеряли на дифференциальном сканирующем калориметре Pekin Elmer DSC 8500. В атмосфере азота температуру повышали с 0°C до 180°C со скоростью 10°C/мин и поддерживали в течение 1 мин, затем снижали до 10°C со скоростью 10°C/мин и поддерживали в течение 3 мин. После этого температура повышалась до 180°C со скоростью 10°C/мин, и данные сканирования записывались во время второго повышения температуры.

Плотность полимера проверяли с использованием GB/T1033-1986 и GB/T6463-2009 соответственно. Когда тестирование проводилось с использованием GB/T1033-1986, испытуемый объект был случайным образом выбран из продукта сополимеризации. В случае, когда тестирование проводилось с использованием GB/T6463-2009, тестовый объект был случайным образом выбран из сферических и / или сферически подобных полимеров, когда сополимер содержит сферические и / или сферически подобные полимеры, и тестовый объект был случайным образом выбран из продукта сополимеризации, когда сополимер не содержит сферических и / или сферически подобных полимеров.

Размер частиц сферических и / или сферически подобных полимеров тестировали с использованием ASTM D1921.

Пример 1

Котел для полимеризации из нержавеющей стали объемом 1 л, снабженный механической мешалкой, непрерывно сушили в течение 6 часов при 130°C, откачивали до вакуума, пока он горячий, и заменяли газом N2 3 раза. В полимеризационную систему вводили 500 мл гексана, при этом 2,5 мкмоль (1,6 мг) комплекса a1, 15 ммоль (2,55 г) 2,2-диметил-7-октеновой кислоты, 15 мл AlEt3 (1,0 моль/л гексанового раствора) и добавляли 3 мл метилалюмоксана (МАО) (1,53 моль/л раствора толуола). Реакцию проводили в течение 30 мин при перемешивании при 30°C и давлении этилена 10 атм. Наконец, для нейтрализации использовали раствор этанола, подкисленный 20%-ной соляной кислотой, чтобы получить полимер. Полимеризационная активность и рабочие параметры полимера представлены в таблице 1.

Пример 2

Котел для полимеризации из нержавеющей стали объемом 1 л, снабженный механической мешалкой, непрерывно сушили в течение 6 часов при 130°C, откачивали до вакуума, пока он горячий, и заменяли газом N2 3 раза. В полимеризационную систему вводили 500 мл гексана, при этом 2,5 мкмоль (1,6 мг) комплекса a1, 30 ммоль (5,10 г) 2,2-диметил-7-октеновой кислоты, 30 мл AlEt3 (1,0 моль/л гексанового раствора) и добавляли 3 мл метилалюмоксана (МАО) (1,53 моль/л раствора толуола). Реакцию проводили в течение 30 мин при перемешивании при 30°C и давлении этилена 10 атм. Наконец, для нейтрализации использовали раствор этанола, подкисленный 20%-ной соляной кислотой, чтобы получить полимер. Полимеризационная активность и рабочие параметры полимера представлены в таблице 1.

Пример 3 (сравнение)

Котел для полимеризации из нержавеющей стали объемом 1 л, снабженный механической мешалкой, непрерывно сушили в течение 6 часов при 130°C, откачивали до вакуума, пока он горячий, и заменяли газом N2 3 раза. В полимеризационную систему вводили 500 мл гексана, при этом 2,5 мкмоль (1,6 мг) комплекса a1, 30 ммоль (5,10 г) 2,2-диметил-7-октеновой кислоты, 30 мл AlEt3 (1,0 моль/л гексанового раствора) и добавляли 3 мл метилалюмоксана (МАО) (1,53 моль/л раствора толуола). Реакцию проводили в течение 30 мин при перемешивании при 60°C и давлении этилена 10 атм. Наконец, для нейтрализации использовали раствор этанола, подкисленный 20%-ной соляной кислотой, чтобы получить полимер. Полимеризационная активность и рабочие параметры полимера представлены в таблице 1.

Пример 4

Котел для полимеризации из нержавеющей стали объемом 1 л, снабженный механической мешалкой, непрерывно сушили в течение 6 часов при 130°C, откачивали до вакуума, пока он горячий, и заменяли газом N2 3 раза. В полимеризационную систему вводили 500 мл гексана, при этом 2,5 мкмоль (1,6 мг) комплекса a1, 30 ммоль (5,10 г) 2,2-диметил-7-октеновой кислоты, 30 мл AlEt3 (1,0 моль/л раствора гексана), 0,25 мл диэтилцинка (1 моль/л раствора гексана) и 3 мл метилалюмоксана (МАО) (1,53 моль/л раствора толуола). Реакцию проводили в течение 30 мин при перемешивании при 30°C и давлении этилена 10 атм. Наконец, для нейтрализации использовали раствор этанола, подкисленный 20%-ной соляной кислотой, чтобы получить полимер. Полимеризационная активность и рабочие параметры полимера представлены в таблице 1.

Пример 5

Котел для полимеризации из нержавеющей стали объемом 1 л, снабженный механической мешалкой, непрерывно сушили в течение 6 часов при 130°C, откачивали до вакуума, пока он горячий, и заменяли газом N2 3 раза. В полимеризационную систему вводили 500 мл гексана, при этом 2,5 мкмоль (1,6 мг) комплекса a1, 30 ммоль (5,10 г) 2,2-диметил-7-октеновой кислоты, 30 мл AlEt3 (1,0 моль/л раствора гексана), 0,5 мл диэтилцинка (1 моль/л раствора гексана) и 3 мл метилалюмоксана (МАО) (1,53 моль/л раствора толуола). Реакцию проводили в течение 30 мин при перемешивании при 30°C и давлении этилена 10 атм. Наконец, для нейтрализации использовали раствор этанола, подкисленный 20%-ной соляной кислотой, чтобы получить полимер. Полимеризационная активность и рабочие параметры полимера представлены в таблице 1.

Пример 6 (Сравнение)

Котел для полимеризации из нержавеющей стали объемом 1 л, снабженный механической мешалкой, непрерывно сушили в течение 6 часов при 130°C, откачивали до вакуума, пока он горячий, и заменяли газом N2 3 раза. В полимеризационную систему вводили 500 мл гексана, при этом 2,5 мкмоль (1,6 мг) комплекса a1, 30 ммоль (5,10 г) 2,2-диметил-7-октеновой кислоты, 30 мл AlEt3 (1,0 моль/л раствора гексана) и добавляли 3 мл метилалюмоксана (МАО) (1,53 моль/л раствора толуола). Реакцию проводили в течение 30 мин при перемешивании при 80°C и давлении этилена 10 атм. Наконец, для нейтрализации использовали раствор этанола, подкисленный 20%-ной соляной кислотой, чтобы получить полимер. Полимеризационная активность и рабочие параметры полимера представлены в таблице 1.

Пример 7

Котел для полимеризации из нержавеющей стали объемом 1 л, снабженный механической мешалкой, непрерывно сушили в течение 6 часов при 130°C, откачивали до вакуума, пока он горячий, и заменяли газом N2 3 раза. В полимеризационную систему вводили 500 мл гексана, при этом 2,5 мкмоль (1,6 мг) комплекса a1, 50 ммоль (8,51 г) 2,2-диметил-7-октеновой кислоты, 50 мл AlEt3 (1,0 моль/л раствора гексана) и добавляли 3 мл метилалюмоксана (МАО) (1,53 моль/л раствора толуола). Реакцию проводили в течение 30 мин при перемешивании при 30°C и давлении этилена 10 атм. Наконец, для нейтрализации использовали раствор этанола, подкисленный 20%-ной соляной кислотой, чтобы получить полимер. Полимеризационная активность и рабочие параметры полимера представлены в таблице 1.

Пример 8

Котел для полимеризации из нержавеющей стали объемом 1 л, снабженный механической мешалкой, непрерывно сушили в течение 6 часов при 130°C, откачивали до вакуума, пока он горячий, и заменяли газом N2 3 раза. В полимеризационную систему вводили 500 мл гексана, при этом 2,5 мкмоль (1,6 мг) комплекса a1, 100 ммоль (17,02 г) 2,2-диметил-7-октеновой кислоты, 100 мл AlEt3 (1,0 моль/л) раствора гексана) и добавляли 3 мл метилалюмоксана (МАО) (1,53 моль/л раствора толуола). Реакцию проводили в течение 30 мин при перемешивании при 30°C и давлении этилена 10 атм. Наконец, для нейтрализации использовали раствор этанола, подкисленный 20%-ной соляной кислотой, чтобы получить полимер. Полимеризационная активность и рабочие параметры полимера представлены в таблице 1.

Пример 9

Котел для полимеризации из нержавеющей стали объемом 1 л, снабженный механической мешалкой, непрерывно сушили в течение 6 часов при 130°C, откачивали до вакуума, пока он горячий, и заменяли газом N2 3 раза. В полимеризационную систему вводили 500 мл гексана и тем временем 2,5 мкмоль (1,6 мг) комплекса a1, 30 ммоль (4,69 г) 2,2-диметил-7-гептеновой кислоты, 30 мл AlEt3 (1,0 моль/л раствора гексана) и добавляли 3 мл метилалюмоксана (МАО) (1,53 моль/л раствора толуола). Реакцию проводили в течение 30 мин при перемешивании при 30°C и давлении этилена 10 атм. Наконец, для нейтрализации использовали раствор этанола, подкисленный 20%-ной соляной кислотой, чтобы получить полимер. Полимеризационная активность и рабочие параметры полимера представлены в таблице 1.

Пример 10

Котел для полимеризации из нержавеющей стали объемом 1 л, снабженный механической мешалкой, непрерывно сушили в течение 6 часов при 130°C, откачивали до вакуума, пока он горячий, и заменяли газом N2 3 раза. В полимеризационную систему вводили 500 мл гексана, при этом 2,5 мкмоль (1,6 мг) комплекса a1, 30 ммоль (4,26 г) 2-изопропил-4-пентеновой кислоты, 30 мл AlEt3 (1,0 моль/л раствора гексана) и добавляли 3 мл метилалюмоксана (МАО) (1,53 моль/л раствора толуола). Реакцию проводили в течение 30 мин при перемешивании при 30°C и давлении этилена 10 атм. Наконец, для нейтрализации использовали раствор этанола, подкисленный 20%-ной соляной кислотой, чтобы получить полимер. Полимеризационная активность и рабочие параметры полимера представлены в таблице 1.

Пример 11

Котел для полимеризации из нержавеющей стали объемом 1 л, снабженный механической мешалкой, непрерывно сушили в течение 6 часов при 130°C, откачивали до вакуума, пока он горячий, и заменяли газом N2 3 раза. В полимеризационную систему вводили 500 мл гексана, при этом 2,5 мкмоль (1,5 мг) комплекса b1, 30 ммоль (5,10 г) 2,2-диметил-7-октеновой кислоты, 30 мл AlEt3 (1,0 моль/л раствора гексана) и добавляли 3 мл метилалюмоксана (МАО) (1,53 моль/л раствора толуола). Реакцию проводили в течение 60 мин при перемешивании при 30°C и давлении этилена 10 атм. Наконец, для нейтрализации использовали раствор этанола, подкисленный 20%-ной соляной кислотой, чтобы получить полимер. Полимеризационная активность и рабочие параметры полимера представлены в таблице 1.

Пример 12

Котел для полимеризации из нержавеющей стали объемом 1 л, снабженный механической мешалкой, непрерывно сушили в течение 6 часов при 130°C, откачивали до вакуума, пока он горячий, и заменяли газом N2 3 раза. В полимеризационную систему вводили 500 мл гексана, при этом 2,5 мкмоль (1,5 мг) комплекса b1, 50 ммоль (8,51 г) 2,2-диметил-7-октеновой кислоты, 50 мл AlEt3 (1,0 моль/л раствора гексана) и добавляли 3 мл метилалюмоксана (МАО) (1,53 моль/л раствора толуола). Реакцию проводили в течение 60 мин при перемешивании при 30°C и давлении этилена 10 атм. Наконец, для нейтрализации использовали раствор этанола, подкисленный 20%-ной соляной кислотой, чтобы получить полимер. Полимеризационная активность и рабочие параметры полимера представлены в таблице 1.

Пример 13

Котел для полимеризации из нержавеющей стали объемом 1 л, снабженный механической мешалкой, непрерывно сушили в течение 6 часов при 130°C, откачивали до вакуума, пока он горячий, и заменяли газом N2 3 раза. В полимеризационную систему вводили 500 мл гексана, при этом 2,5 мкмоль (1,4 мг) комплекса c1, 30 ммоль (5,10 г) 2,2-диметил-7-октеновой кислоты, 30 мл AlEt3 (1,0 моль/л раствора гексана) и добавляли 3 мл метилалюмоксана (МАО) (1,53 моль/л раствора толуола). Реакцию проводили в течение 30 мин при перемешивании при 30°C и давлении этилена 10 атм. Наконец, для нейтрализации использовали раствор этанола, подкисленный 20%-ной соляной кислотой, чтобы получить полимер. Полимеризационная активность и рабочие параметры полимера представлены в таблице 1.

Пример 14

Котел для полимеризации из нержавеющей стали объемом 1 л, снабженный механической мешалкой, непрерывно сушили в течение 6 часов при 130°C, откачивали до вакуума, пока он горячий, и заменяли газом N2 3 раза. В полимеризационную систему вводили 500 мл гексана, при этом 2,5 мкмоль (1,6 мг) комплекса a1, 30 ммоль (5,10 г) 2,2-диметил-7-октеновой кислоты, 30 мл AlEt3 (1,0 моль/л раствора гексана); и добавляли 2,5 мл раствора толуола, содержащего тетракис (пентафторфенил) борат N, N-диметиланилиния (1 ммоль/л раствора толуола), в результате чего Ni / B = 1. Реакцию проводили в течение 30 минут при перемешивании при 30°C и давление этилена 10 атм. Наконец, для нейтрализации использовали раствор этанола, подкисленный 20%-ной соляной кислотой, чтобы получить полимер. Полимеризационная активность и рабочие параметры полимера представлены в таблице 1.

Пример 15

Котел для полимеризации из нержавеющей стали объемом 1 л, снабженный механической мешалкой, непрерывно сушили в течение 6 часов при 130°C, откачивали до вакуума, пока он горячий, и заменяли газом N2 3 раза. В полимеризационную систему вводили 500 мл гексана, при этом 2,5 мкмоль (1,6 мг) комплекса a1, 30 ммоль (5,10 г) 2,2-диметил-7-октеновой кислоты, 30 мл AlEt3 (1,0 моль/л раствора гексана) и добавляли 3 мл AlEt2Cl (2 ммоль/л раствора гексана). Реакцию проводили в течение 30 мин при перемешивании при 30°C и давлении этилена 10 атм. Наконец, для нейтрализации использовали раствор этанола, подкисленный 20%-ной соляной кислотой, чтобы получить полимер. Полимеризационная активность и рабочие параметры полимера представлены в таблице 1.

Пример 16

Котел для полимеризации из нержавеющей стали объемом 1 л, снабженный механической мешалкой, непрерывно сушили в течение 6 часов при 130°C, откачивали до вакуума, пока он горячий, и заменяли газом N2 3 раза. В полимеризационную систему вводили 500 мл гексана, при этом 5,0 мкмоль (3,2 мг) комплекса a1, 30 ммоль (5,10 г) 2,2-диметил-7-октеновой кислоты, 30 мл AlEt3 (1,0 моль/л раствора гексана) и добавляли 3 мл метилалюмоксана (МАО) (1,53 моль/л раствора толуола). Реакцию проводили в течение 30 мин при перемешивании при 30°C и давлении этилена 10 атм. Наконец, для нейтрализации использовали раствор этанола, подкисленный 20%-ной соляной кислотой, чтобы получить полимер. Полимеризационная активность и рабочие параметры полимера представлены в таблице 1.

Сравнительный пример 1

Котел для полимеризации из нержавеющей стали объемом 1 л, снабженный механической мешалкой, непрерывно сушили в течение 6 часов при 130°C, откачивали до вакуума, пока он горячий, и заменяли газом N2 3 раза. В полимеризационную систему вводили 500 мл толуола, при этом 2,5 мкмоль (1,6 мг) комплекса a1, 30 ммоль (5,10 г) 2,2-диметил-7-октеновой кислоты, 30 мл AlEt3 (1,0 моль/л раствора гексана) и добавляли 3 мл метилалюмоксана (МАО) (1,53 моль/л раствора толуола). Реакцию проводили в течение 30 мин при перемешивании при 30°C и давлении этилена 10 атм. Наконец, для нейтрализации использовали раствор этанола, подкисленный 1%-ной соляной кислотой, чтобы получить полимер. Полимеризационная активность и рабочие параметры полимера представлены в таблице 1.

Сравнительный пример 2

Котел для полимеризации из нержавеющей стали объемом 1 л, снабженный механической мешалкой, непрерывно сушили в течение 6 часов при 130°C, откачивали до вакуума, пока он горячий, и заменяли газом N2 3 раза. В полимеризационную систему вводили 500 мл гексана, при этом 2,5 мкмоль (1,6 мг) комплекса a1, 30 ммоль (5,53 г) 10-ундециленовой кислоты, 30 мл AlEt3 (1,0 моль/л раствора гексана) и добавляли 3 мл метилалюмоксана (МАО) (1,53 моль/л раствора толуола). Реакцию проводили в течение 30 мин при перемешивании при 30°C и давлении этилена 10 атм. Наконец, для нейтрализации использовали раствор этанола, подкисленный 20%-ной соляной кислотой, чтобы получить полимер. Полимеризационная активность и рабочие параметры полимера представлены в таблице 1.

Таблица 1

активность 106 г/моль Ni/ч

Плотностьa (г • см-3) проверена с использованием GB/T1033-1986.

Плотностьb (г • см-3) проверена с использованием GB/T6463-2009.

Следует отметить, что описанные выше варианты осуществления используются только для объяснения настоящего раскрытия и не составляют каких-либо ограничений для настоящего раскрытия. Настоящее раскрытие было описано со ссылкой на примерные варианты осуществления, но следует понимать, что слова, используемые в данном документе, являются описательными и поясняющими словами, а не ограничивающими словами. В настоящее раскрытие могут быть внесены модификации в рамках формулы настоящего раскрытия в соответствии с положениями, и в настоящее раскрытие могут быть внесены изменения без отклонения от объема и духа настоящего раскрытия. Хотя описанное настоящее раскрытие относится к конкретным методам, материалам и вариантам осуществления, это не означает, что настоящее раскрытие ограничивается конкретными примерами, раскрытыми в данном документе, и скорее всего настоящее раскрытие может быть расширено на все другие способы и приложения, имеющие ту же функцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОПОЛИМЕР ОЛЕФИНА И ОЛЕФИНОВОГО СПИРТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2798445C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КАТАЛИЗАТОР, СОДЕРЖАЩИЙ ТАКОВОЙ | 2014 |

|

RU2674026C2 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, ТВЕРДЫЙ КОМПОНЕНТ КАТАЛИЗАТОРА И КАТАЛИЗАТОР | 2011 |

|

RU2586684C2 |

| СФЕРИЧЕСКИЕ НОСИТЕЛИ ДЛЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, КОМПОНЕНТЫ КАТАЛИЗАТОРА, КАТАЛИЗАТОР И МЕТОДЫ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2668082C2 |

| ДИИМИННЫЙ МЕТАЛЛОКОМПЛЕКС, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2020 |

|

RU2833273C1 |

| ПОЛИМЕРЫ ИЗООЛЕФИНОВ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2499004C1 |

| МЕТАЛЛОКОМПЛЕКС БИСФЕНОЛА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2020 |

|

RU2825866C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, ПРИМЕНЯЕМЫЙ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КАТАЛИЗАТОР, СОДЕРЖАЩИЙ ТАКОЙ КОМПОНЕНТ | 2010 |

|

RU2532543C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, ПРЕДНАЗНАЧЕННОГО ДЛЯ РЕАКЦИИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, И СОДЕРЖАЩИЙ ЕГО КАТАЛИЗАТОР | 2011 |

|

RU2580822C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2829910C1 |

Группа изобретений относится к области техники полимеризации олефинов, а именно к сополимеру олефина и ненасыщенной карбоновой кислоты и способу его получения и применения. Описан сополимер олефина и ненасыщенной карбоновой кислоты, полученный в виде сферических и/или сферически подобных частиц сополимера, по меньшей мере часть сферических и/или сферически подобных частиц сополимера имеет внутри полость, где указанный сополимер состоит из структурной единицы, полученной из C2-C16 α-олефина, и структурной единицы Формулы I,

где в Формуле I каждый L1-L3 независимо выбран из группы, состоящей из H, и L4 представляет собой C1-C10 алкилен, имеющий боковую группу, указанная боковая группа в L4 представляет собой одно или более из группы, состоящей из C1-C10 алкила; где в указанном сополимере содержание структурной единицы Формулы I составляет 0,2-15,0 мол.%; и где способ получения указанного сополимера включает приведение в контакт C2-C16 α-олефина и ненасыщенной карбоновой кислоты, представленной Формулой II, с катализатором и агентом передачи цепи для реакции в присутствии алканового растворителя с получением указанного сополимера;

где в Формуле II каждый L1-L3 независимо выбран из H, и L4 представляет собой C1-С10 алкилен, имеющий боковую группу, указанная боковая группа в L4 представляет собой одно или более из группы, состоящей из C1-C10 алкила. Описан также способ получения сополимера олефина и ненасыщенной карбоновой кислоты, включающий контактирование С2-С16 α-олефина и ненасыщенной карбоновой кислоты, представленной формулой II, с катализатором и с агентом передачи цепи для реакции в присутствии алканового растворителя для получения сополимера. Также описано применение сополимера или сополимера, полученного заявленным способом, в качестве вспенивающегося полиолефинового материала. Технический результат - обеспечение полимера путем полимеризации олефина и ненасыщенной карбоновой кислоты в форме сферических и/или сферически подобных частиц, не требующий последующей обработки, такой как гранулирование. 3 н. и 12 з.п. ф-лы, 2 ил., 1 табл., 18 пр.

1. Сополимер олефина и ненасыщенной карбоновой кислоты, полученный в виде сферических и/или сферически подобных частиц сополимера, по меньшей мере часть сферических и/или сферически подобных частиц сополимера имеет внутри полость,

где указанный сополимер состоит из структурной единицы, полученной из C2-C16 α-олефина, и структурной единицы Формулы I,

где в Формуле I каждый L1-L3 независимо выбран из группы, состоящей из H, и L4 представляет собой C1-C10 алкилен, имеющий боковую группу, указанная боковая группа в L4 представляет собой одно или более из группы, состоящей из C1-C10 алкила; где в указанном сополимере содержание структурной единицы Формулы I составляет 0,2-15,0 мол. %; и

способ получения указанного сополимера включает приведение в контакт C2-C16 α-олефина и ненасыщенной карбоновой кислоты, представленной Формулой II, с катализатором и агентом передачи цепи для реакции в присутствии алканового растворителя с получением указанного сополимера,

где в Формуле II каждый L1-L3 независимо выбран из H, и L4 представляет собой C1-С10 алкилен, имеющий боковую группу, указанная боковая группа в L4 представляет собой одно или более из группы, состоящей из C1-C10 алкила.

2. Сополимер по п.1, в котором содержание структурной единицы Формулы I составляет 0,4-10,0 мол. %.

3. Сополимер по любому из пп. 1, 2, в котором плотность сферического и/или сферически подобного полимера составляет 0,3000-0,8500 г/см3, предпочтительно 0,4000-0,7500 г/см3, и плотность измеряют с использованием GB/Т6343-2009.

4. Сополимер по любому из пп. 1-3, в котором средний размер частиц сферического и/или сферически подобного полимера составляет 0,1-50,0 мм, предпочтительно 0,5-20,0 мм.

5. Сополимер по любому из пп. 1-4, в котором объем полости в сферическом и/или сферически подобном полимере, имеющем в себе полость, составляет 5-99%, предпочтительно 30-95%, более предпочтительно 50%-90% объема сферического и/или сферически подобного полимера.

6. Сополимер по любому из пп. 1-5, в котором среднечисленная молекулярная масса сополимера составляет 5000-200000, предпочтительно 15000-150000.

7. Способ получения сополимера по любому из пп. 1-6, включающий: приведение в контакт C2-C16 α-олефина и ненасыщенной карбоновой кислоты, представленной Формулой II, с катализатором и агентом передачи цепи для реакции в присутствии алканового растворителя для получения сополимера,

где в Формуле II каждый L1-L3 независимо выбран из H, и L4 представляет собой C1-С10 алкилен, имеющий боковую группу, указанная боковая группа в L4 представляет собой одно или более из группы, состоящей из C1-C10 алкила; и

катализатор включает основной катализатор и сокатализатор, и основной катализатор выбран по меньшей мере из одного комплекса металла, показанного в Формуле III:

где в Формуле III R9 и R10 идентичны или отличаются друг от друга, и каждый независимо выбран из замещенного или незамещенного C6-C30 арила и замещенного или незамещенного C7-C30 аралкила; R2 и R3 идентичны или отличаются друг от друга, каждый независимо выбран из группы, состоящей из замещенного или незамещенного гидрокарбила, и R2 и R3 образуют кольцо друг с другом; М представляет собой Ni; X представляет собой один или несколько элементов, выбранных из группы, состоящей из галогена; и n равен 2,

где сокатализатор выбран из группы, состоящей из органического соединения алюминия и органического соединения бора; органическое соединение алюминия представляет собой одно или несколько соединений, выбранных из группы, состоящей из алкилалюмоксана, алкилалюминия и галогенидов алкилалюминия; и

борорганическое соединение выбрано из группы, состоящей из арилбора и бората,

где концентрация основного катализатора в реакционной системе составляет 0,00001-100 ммоль/л; когда сокатализатор представляет собой органическое соединение алюминия, молярное соотношение алюминия в сокатализаторе и M в основном катализаторе составляет (10-10000000):1; и когда сокатализатором является борорганическое соединение, молярное соотношение бора в сокатализаторе и M в основном катализаторе составляет (0,1-1000):1.

8. Способ получения по п. 7, в котором основной катализатор выбирают по меньшей мере из одного комплекса металла, представленного Формулой IV:

где в Формуле IV R9 и R10 идентичны или отличаются друг от друга, и каждый независимо выбран из замещенного или незамещенного C6-C30 арила и замещенного или незамещенного C7-C30 аралкила; M представляет собой Ni; X представляет собой один или несколько элементов, выбранных из группы, состоящей из галогена; n равен 2; и R5-R8 идентичны или отличаются друг от друга, каждый независимо выбран из группы, состоящей из H, галогена и замещенного или незамещенного C1-C20 гидрокарбила, и R5-R8 опционально образуют кольцо друг с другом.

9. Способ получения по любому из пп. 7, 8, где в Формуле IV R5-R8 идентичны или отличаются друг от друга, каждый независимо выбран из группы, состоящей из H и C1-C20 гидрокарбила, и R5-R8 опционально образуют кольцо друг с другом.

10. Способ получения по любому из пп. 7-9, в котором основной катализатор выбран из по меньшей мере одного комплекса металла, показанного Формулой V:

где в Формуле V R1-R10 идентичны или отличаются друг от друга, и каждый независимо выбран из группы, состоящей из водорода, галогена, C1-C24 гидрокарбила или C1-C24 гидрокарбилокси, R1-R3, R9 и R10 опционально образуют кольцо друг с другом, R4-R6, R7 и R8 опционально образуют кольцо друг с другом; и M представляет собой Ni; X представляет собой один или несколько элементов, выбранных из группы, состоящей из галогена; n равен 2.

11. Способ получения по п. 10, где в Формуле V R7-R10 представляют собой H, а R1-R6 идентичны или отличаются друг от друга, и каждый независимо выбран из группы, состоящей из H и C1-C3 алкила.

12. Способ получения по любому из пп. 7-11, в котором агент передачи цепи представляет собой один или несколько агентов, выбранных из группы, состоящей из алкилалюминия, алкила магния и алкила цинка, и молярное соотношение агента передачи цепи и M в основном катализаторе составляет (0,1-2000):1.

13. Способ получения по любому из пп. 7-12, где молярное соотношение ненасыщенной карбоновой кислоты, представленной в Формуле II, в реакционной системе составляет 0,01-6000 ммоль/л.

14. Способ получения по любому из пп. 7-13, в котором условия реакции включают: температуру реакции в диапазоне от -50°C до 50°C и время реакции 10-200 мин.

15. Применение сополимера по любому из пп. 1-6 или сополимера, полученного способом получения по любому из пп. 7-14, в качестве вспенивающегося материала.

| CN 103524653 B, 21.09.2016 | |||

| CN 103709540 B, 27.04.2016 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА ПОЛИОЛЕФИНА | 1991 |

|

RU2060999C1 |

| ВОДОПОГЛОЩАЮЩИЕ ПОЛИМЕРНЫЕ ЧАСТИЦЫ | 2010 |

|

RU2563654C2 |

| ПРИВИТОЙ ОЛЕФИНОВЫЙ ПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2090574C1 |

| ПОЛИМЕРЫ ТИПА СЕРДЦЕВИНА/ОБОЛОЧКА, ПРИЕМЛЕМЫЕ ДЛЯ ПРИМЕНЕНИЯ В ОРГАНИЧЕСКИХ СРЕДАХ | 2008 |

|

RU2506290C2 |

| CN 103304718 B, 14.10.2015 | |||

| CN 101679565 B, 23.05.2012. | |||

Авторы

Даты

2023-06-22—Публикация

2018-10-24—Подача