Изобретение относится к металлургии, а именно к получению пористых металлических материалов на основе никелида титана, и может использоваться в медицинской имплантологии.

Пористые сплавы на основе никелида титана получают все большее распространение в медицине благодаря их высокой биосовместимости, обусловленной химической инертностью, развитой поверхностью и сходством с живыми тканями по механическим свойствам, В качестве имплантатов пористые сплавы на основе никелида титана способны замещать фрагменты костей, хрящей и других каркасных образований (Медицинские материалы и имплантаты с памятью формы / Гюнтер В.Э., Дамбаев Г.Ц., Сысолятин П.Г. и др. Томск, изд-во Том. ун-та, 1998. 486 с.). Кроме того, в последнее время пористые имплантаты успешно используются как клеточные инкубаторы для культивирования стволовых клеток, имеющих тенденцию дифференцироваться в любые клеточные типы тканей взрослого организма и иметь их характерные и функциональные характеристики (James Е. Dennis, Pierre Charbord. Origin and differentiation of human and murine stroma. // Stem Cells. 2003. Vol. 19; №3. P. 220-229).

Пути дальнейшего совершенствования пористых сплавов в том и другом аспектах применения связаны с оптимизацией их структурных характеристик в направлении повышения эффективности культивации клеточного материала и обеспечения долговечности функционирования имплантата в организме ввиду общей тенденции увеличения продолжительности жизни при любых формах применения имплантатов. Настоящее изобретение имеет целью улучшение структурных свойств пористого сплава на основе никелида титана, имеющих значение для его инкубационных и биомеханических качеств.

Известен способ получения пористого сплава на основе никелида титана методом самораспространяющегося высокотемпературного синтеза (СВС) (Сплавы с памятью формы в медицине, В.Э. Гюнтер, В.В. Котенко и др. Изд. Томского госуниверситета, г. Томск, 1986, с. 50). Способ включает следующие основные этапы: формовку шихты из смеси порошков титана, никеля и легирующих элементов в цилиндрической оправке, предварительный подогрев, инициацию реакции СВС и охлаждение. Недостатком данного способа является неполное соответствие структурных характеристик получаемого сплава требованиям высоких темпов прорастания тканями и механической долговечности. Среди известных источников информации нет полных сведений о критериях указанного соответствия, а также путях его достижения. Поскольку пористый сплав характеризуется индивидуальным статистическим распределением пор и перегородок по размерам, шероховатости и субмикронной структуре, существует потребность сформулировать оптимальные параметры распределения и способ приближения к ним. Развитость поверхности на микроскопическом уровне достаточно адекватно отражается характеристикой удельной поверхности пористого материала,

В результате систематических исследований, направленных на улучшение структурных характеристик пористых сплавов, получаемых методом СВС, был предложен способ получения пористого сплава на основе никелида титана по патенту РФ №2566234. Он включает формовку шихты из смеси порошков титана и никеля в цилиндрической оправке, предварительный подогрев, инициацию реакции СВС и охлаждение. Полученный пористый сплав подвергают нескольким циклам химического травления, включающим погружение на 2-3 с в раствор азотной и плавиковой кислот с последующей промывкой под струей воды, вплоть до появления металлического блеска, после чего образец погружают в воду на 10-12 часов. При осуществлении известного способа шихту уплотняют до пористости от 45% до 50%, а температуру предварительного подогрева выбирают в пределах 400-450°С. При этих условиях получаются оптимальные для прорастания клеток средние размеры пор и перегородок с относительно малым разбросом, увеличивается удельная поверхность пор за счет вытравливания частиц Ti2Ni и Ti4M2(O,N,C). Однородность структуры и отсутствие посторонних включений снижают вероятность появления локальных напряжений, снижающих усталостную прочность и долговечность функционирования материла в организме.

Известный способ имеет некоторые недостатки. К ним относятся: слабая управляемость процессом завершения травления, основанная на субъективном наблюдении, в результате чего не полностью реализуются потенциальные возможности способа. Алгоритм действий, основанный на субъективном наблюдении, неоднозначен и не гарантирует повторяемости результатов. При недостаточной выдержке материала в кислотном растворе не полностью растворенные включения Ti2Ni и Ti4Ni2(O,N,C) снижают свободный объем пор, а также создают точки повышенных локальных напряжений, что сказывается на долговечности функционирования. Передержка материала в кислотном растворителе приводит к исчезновению наиболее мелких деталей структуры, сглаживанию более крупных деталей и в итоге снижает удельную поверхность материала и связанную с ней скорость прорастания тканей.

Задача изобретения - повышение степени управляемости процессом травления, выражаемая в однозначном алгоритме удаления нежелательных включений.

Технический результат изобретения - ускорение прорастания тканей и повышение долговечности функционирования в качестве имплантата.

Технический результат достигается тем, что при осуществлении способа получения пористого сплава на основе никелида титана, включающего формовку шихты из смеси порошков титана и никеля с пористостью от 45% до 50%, предварительный подогрев до температуры 450-500°С, инициацию реакции СВС, охлаждение и химическое травление в растворе азотной и плавиковой кислот с последующей промывкой, отличие состоит в том, что травление проводят однократным погружением на 1-2 с в ультразвуковую ванну с раствором кислот при плотности мощности 180-220 Вт/дм3, а промывку проводят погружением в воду в ультразвуковую ванну на 15-20 мин при плотности мощности 180-220 Вт/дм3.

Связь отличительных признаков с достижением технического результата определяется следующим.

Травление в ультразвуковой ванне обеспечивает интенсивную гидромеханическую активацию процесса взаимодействия раствора кислот с поверхностью. Колебания жидкости на границе твердой фазы обеспечивают быстрое удаление продуктов травления и поступление свежих порций раствора. В отличие от режима стационарного погружения, когда возможно образование застойных зон, процесс происходит во всей глубине пористого материала.

Время погружения не менее 1 с, с одной стороны, определено как достаточное, чтобы процесс травления прошел во всей глубине пористого сплава и охватил все включения Ti2Ni и Ti4Ni2(O,N,C) на поверхности пор. Время погружения не более 2 с, с другой стороны, определено как максимальное, при котором в процесс правления не включается более стойкая основная фаза TiNi. При выборе времени погружения в указанном интервале 1-2 с без визуального контроля гарантируется разрушение менее стойких частиц Ti2Ni и Ti4M2(O,N,C) при сохранении тонкой структуры пор основной фазы TiNi.

Сочетание плотности мощности ультразвука в ванне 180-220 Вт/дм3 и времени погружения 1-2 с отработано экспериментально. Диапазон изменения мощности связан с техническими допусками генератора ультразвука. Экспериментально были также обработаны такие вариации, как уменьшение времени при увеличении мощности и увеличение времени при уменьшении мощности. С уменьшением времени погружения возрастает неопределенность, связанная со смачиванием пористого сплава на всю глубину, и со временем реакции оператора. С увеличением времени погружения даже при снижении мощности в процесс травления вовлекается основная фаза TiNi, что приводит к заглаживанию наиболее мелких элементов пористой структуры сплава, наиболее ценных с точки зрения прорастания тканей. Заявленный способ получения пористого сплава на основе никелида титана был реализован в Региональном центре коллективного пользования Томского государственного университета (ТРЦКП).

Достигаемое при ультразвуковой обработке радикальное удаление частиц хрупких включений Ti2Ni и Ti4Ni2(O,N,C), нарушающих механическую однородность пористого сплава и служащих центрами локальных напряжений, ведущих к снижению усталостной прочности, обеспечивает повышение долговечности функционирования сплава в качестве имплантата.

Промывка полученного пористого сплава в ультразвуковой ванне в течение 15-20 мин не только является удобным приемом, сокращающим общее время получения готового сплава, но и гарантирует удаление реакционно активных продуктов травлении. Как и в процессе правления, гидромеханическая активации ультразвуком обеспечивает быстрое и всестороннее взаимодействие жидкости с поверхностью, отведение растворенных продуктов и поступление свежей воды.

Способ получения пористого сплава на основе никелида титана включает формовку шихты из смеси порошков титана и никеля с пористостью от 45% до 50%, предварительный подогрев до температуры 450-500°С, инициацию реакции СВС, охлаждение и химическое травление в растворе азотной и плавиковой кислот с последующей промывкой. Отличие состоит в том, что травление проводят однократным погружением на 1-2 с в ультразвуковую ванну с раствором кислот при плотности мощности 180-220 Вт/дм3, а промывку проводят погружением в воду в ультразвуковую ванну на 15-20 мин. Предлагаемые отличия обеспечивают радикальное удаление включений, ухудшающих микроструктуру и прочность пористого сплава. Отрицательный эффект от наличия включений Ti2Ni и Ti4Ni2(O,N,C) связан с тем, что они заполняют микропоры, препятствуя прорастанию тканей. Кроме того, отличаясь по механическим свойствам от никелид-титановой матрицы, они создают очаги локальных напряжений, ведущих к деградации механической прочности сплава при функционировании в организме в качестве имплантата.

Эффект ультразвуковой обработки связан с тем, что вышеуказанные включения обладают повышенной хрупкостью и поэтому при ультразвуковой обработке на межфазной границе с основным эластичным соединением TiNi возникают несплошности (трещины). Проникая в них, кислотный раствор под действием УЗ волн интенсифицирует вытравливание частиц фаз Ti2Ni и Ti4Ni2(O,N,C) и удаление продуктов разрушения в магистральные поры, препятствуя их оседанию в поровом пространстве материала. Благодаря интенсификации растворения примесей обеспечивается существенное сокращение времени химического воздействия на основное соединение TiNi и предотвращается его избыточное стравливание, разрушающее микропоры. Кроме повышения удельной поверхности материала за счет вскрытия и сохранения микропористой поверхности стенок пор, достигается увеличение деформационно-прочностных характеристик сплава за счет удаления нежелательных хрупких фаз Ti2Ni и Ti4Ni2(O,N,C), служащих центрами концентрации напряжений, воздействующих на основное соединение TiNi.

Таким образом, благодаря наиболее щадящему воздействию на основное соединение TiNi и удалению хрупких частиц фаз Ti2Ni и Ti4Ni2(O,N,C), ускоряется прорастание тканей за счет увеличения удельной поверхности стенок пор и повышается долговечность функционирования пористого имплантата.

Промывка полученного пористого сплава в ультразвуковой ванне в течение 15-20 мин создает дополнительное удобство при осуществлении заявляемого способа. Вместе с экономией времени ультразвуковая промывка обеспечивает радикальное удаление компонентов кислотного раствора и продуктов травления из всего объема пористого сплава.

Сущность изобретения поясняется фигурами 1-6.

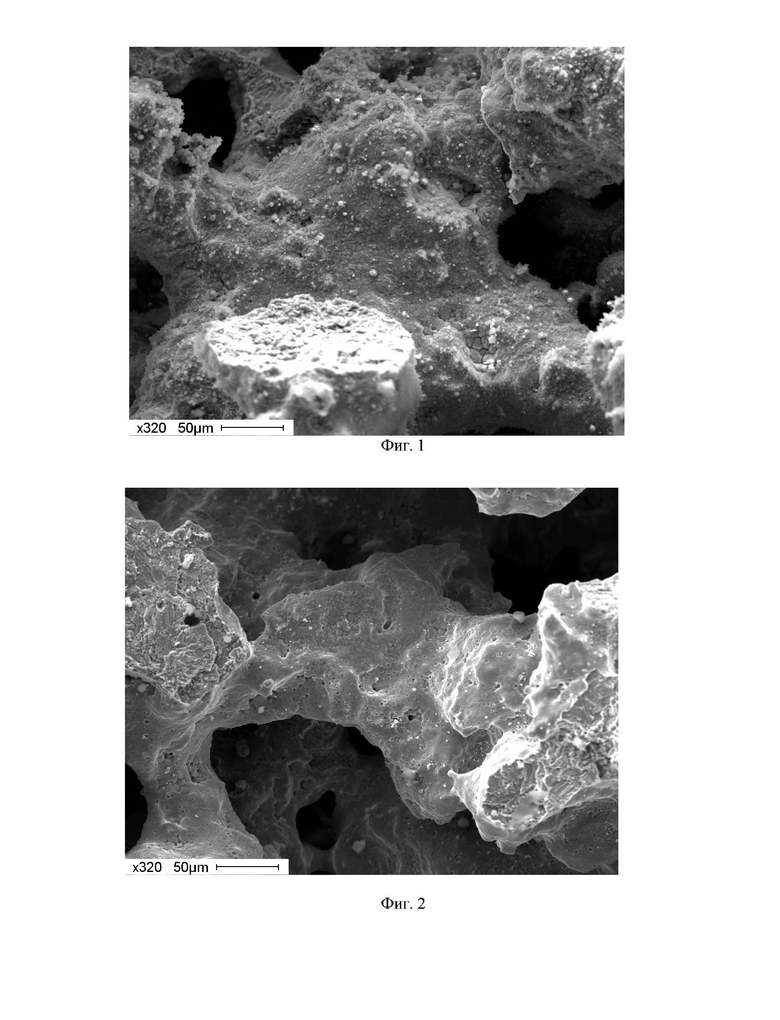

На фиг. 1 показана исходная структура пористого сплава до травления. На поверхности и в глубине массово присутствуют включения фаз Ti2Ni и Ti4Ni2(O,N,C), заполняющих поры.

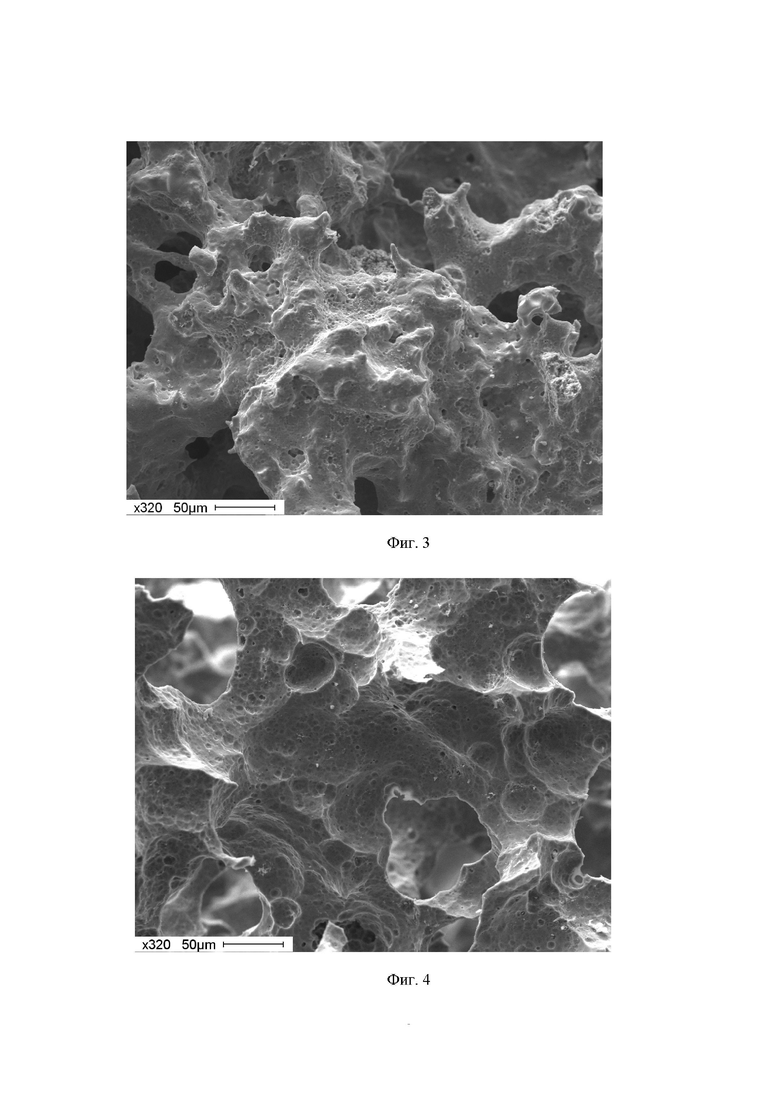

На фиг. 2-4 представлены этапы травления пористого сплава последовательными погружениями в раствор кислот по способу-прототипу. На фиг. 2 после первого погружения наблюдается недостаточная степень травления. Поры начинают появляться, но их количество нуждается в увеличении последующей обработкой. Пористость практически не меняется относительно исходного материала (от 65% до 70%). На фиг. 3 после второго погружения наблюдается оптимальная степень травления. Сформирована микропористая поверхность стенок межпоровых перемычек. Пористость материала составляет от 70% до 80%, что соизмеримо с пористостью биологических костных тканей. На фиг. 4 после третьего погружения наблюдается избыточная степень травления, характеризуемая деградацией металлического каркаса и утончением межпоровых перемычек. Пористость материала достигает от 80% до 90%.

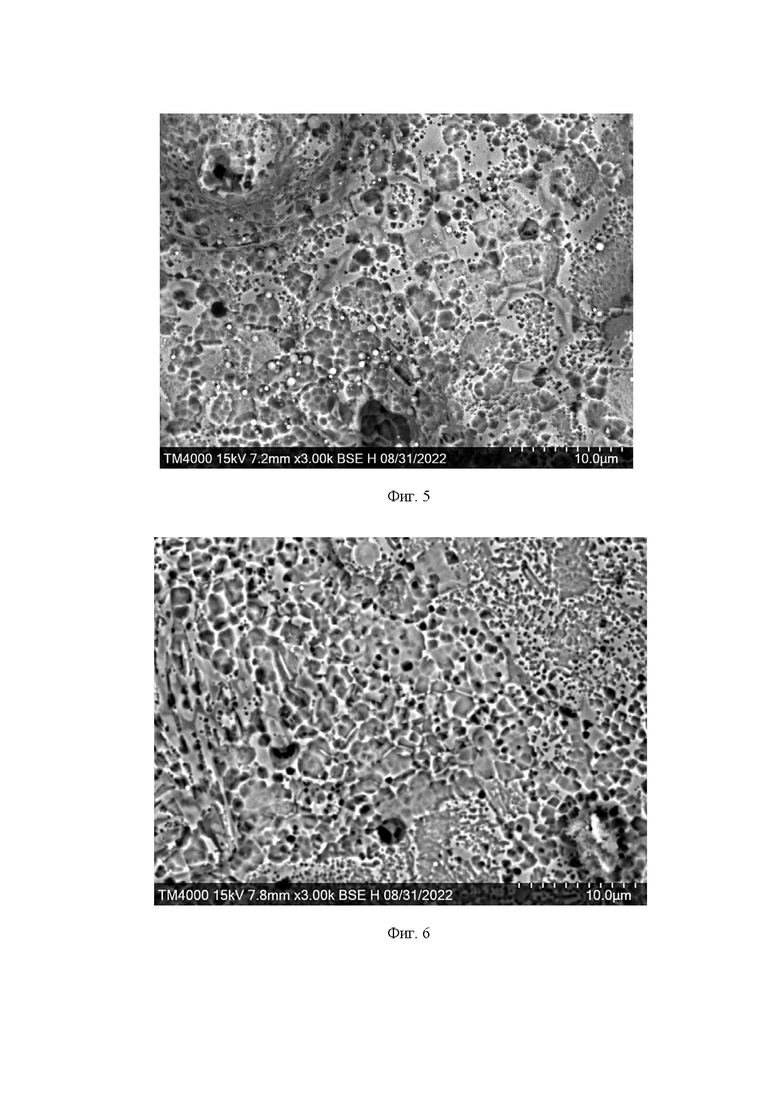

На фиг. 5-6 показана структура пористого сплава при обработке по заявляемому способу погружением в ультразвуковую ванну с раствором кислот на 1 с (фиг. 5) и на 2 с (фиг. 6).

Как в том, так и в другом случае наблюдается оптимальная степень травления. Сформирована однородная микропористая структура с сохранением металлического каркаса TiNi.

Таким образом, заявляемый способ обеспечивает гарантированное удаление посторонних включений, ухудшающих микроструктуру и механическую прочность пористого сплава без нарушения целостности никелид-титанового каркаса. При этом развитая поверхность микропор способствует ускорению прорастания тканей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2014 |

|

RU2566234C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2017 |

|

RU2651846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛИДА ТИТАНА МЕТОДОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2021 |

|

RU2771150C1 |

| Способ получения биосовместимого пористого материала с антибактериальным эффектом | 2022 |

|

RU2815650C1 |

| Способ получения антикоррозионного покрытия на изделиях из монолитного никелида титана | 2019 |

|

RU2727412C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ МОНОЛИТНОГО НИКЕЛИДА ТИТАНА | 2021 |

|

RU2785958C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2020 |

|

RU2732716C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ МОНОЛИТНОГО НИКЕЛИДА ТИТАНА | 2020 |

|

RU2751704C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ БИОСОВМЕСТИМЫХ МАТЕРИАЛОВ НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2010 |

|

RU2459686C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2018 |

|

RU2687386C1 |

Изобретение относится к металлургии, а именно к получению пористых металлических материалов на основе никелида титана, и может использоваться в медицинской имплантологии. Способ получения пористого сплава на основе никелида титана включает формовку шихты из смеси порошков титана и никеля с пористостью от 45% до 50%, предварительный подогрев до температуры 450-500°С, инициацию реакции СВС, охлаждение и химическое травление в растворе азотной и плавиковой кислот с последующей промывкой. Травление проводят однократным погружением на 1-2 с в ультразвуковую ванну с раствором кислот, а промывку проводят погружением в воду в ультразвуковую ванну на 15-20 мин при плотности мощности 180-220 Вт/дм3. Обеспечивается ускорение прорастания тканей и повышение долговечности функционирования в качестве имплантата. 6 ил.

Способ получения пористого сплава на основе никелида титана, включающий формовку шихты из смеси порошков титана и никеля с пористостью от 45% до 50%, предварительный подогрев до температуры 450-500°С, инициацию реакции СВС, охлаждение и химическое травление в растворе азотной и плавиковой кислот с последующей промывкой, отличающийся тем, что травление проводят однократным погружением на 1-2 с в ультразвуковую ванну с раствором кислот, а промывку проводят погружением в воду в ультразвуковую ванну на 15-20 мин при плотности мощности 180-220 Вт/дм3.

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2014 |

|

RU2566234C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2006 |

|

RU2310548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛИДА ТИТАНА МЕТОДОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2021 |

|

RU2771150C1 |

| US 10543533 B2, 28.01.2020 | |||

| JP 2002356706 A, 13.12.2002 | |||

| WO 2001013969 A1, 01.03.2001. | |||

Авторы

Даты

2023-06-23—Публикация

2022-10-21—Подача