Изобретение относится к металлургии, конкретно к технологии получения пористых металлических материалов, и может использоваться в медицинской имплантологии.

Пористые сплавы на основе никелида титана (TiNi) обладают комплексом уникальных конструкционных и функциональных свойств. Совокупность развитой трехмерной пористой структуры с поверхностным оксидным слоем c возможностью реализации термоупругих мартенситных превращений в соединении TiNi делает сплав на основе никелида титана предпочтительным для создания имплантатов [1]. В настоящее время разработаны имплантируемые устройства на основе никелида титана для использования в различных областях хирургии, травматологии, онкологии. Одним из направлений оптимизации свойств пористого материала является достижение структурного соответствия сплава TiNi костным тканям организма человека.

Биосовместимые пористые материалы на основе никелида титана получают методами самораспространяющегося высокотемпературного синтеза (СВС) и спекания. Отмечается, что метод спекания порошков интерметаллида TiNi позволяет получать пористые материалы с более однородным фазово-химическим составом, чем в случае метода СВС [2, 3].

Кроме того, в пористых материалах, полученных методом спекания наиболее высокое содержание фазы TiNi – до 90%, что позволяет в полной мере проявляться эффектам сверхэластичности и памяти формы, отвечающим за деформационную долговечность имплантата.

Возможность создания путем спекания пористых материалов с необходимыми геометрическими размерами позволяет минимизировать производственные отходы при изготовлении имплантатов.

Однако наряду с этими преимуществами существует проблема получения материала с коэффициентом пористости, приближающемся к пористости естественной кости, достигающей 65–70%. Типичные значения коэффициента пористости у никелида титана, получаемого диффузионным спеканием, находятся на уровне 55–60%. Для повышения пористости предложен ряд способов. Например, известен способ повышения пористости путем введения вспенивающих добавок [4]. Однако при этом получается материал с неоднородным фазово-химическим составом и нерегулярной структурой, что выражается в формировании трещин между слоями пористого материала.

Известен также способ получения материала с показателем пористости, повышенным до 60–65% за счет выбора температурно-временного режима при температуре 1220–1240 C и времени выдержки 15 мин [5]. Однако такой материал характеризуется неполным спеканием и некачественными межчастичными контактами, что ограничивает его механическую устойчивость.

Таким образом, известные способы получения пористого никелида титана из порошка TiNi позволяют при удовлетворительных механических характеристиках достигать значений пористости не более 55–60 %, что уступает таковому значению для губчатой костной ткани 60–75%.

Наиболее близким по технической сущности можно считать способ получения пористого материала на основе никелида титана по патенту РФ 2651846 [6], принятый за прототип. Он включает двухэтапное спекание порошка никелида титана с промежуточной выдержкой между этапами. Первый этап включает нагрев до температуры (1200±5)ºС в течение 5–6 минут, выдержка включает естественное охлаждение до нормальной температуры, второй этап включает нагрев до температуры (1250±5) ºС и выдержку в течение 40±5 минут с последующим естественным охлаждением. Двухэтапное спекание с промежуточной выдержкой обеспечивает:

– на первом этапе – первичную фиксацию структурных элементов шихты (зерен),

– в процессе выдержки – стабилизацию структуры в заданной форме и размерах,

– на втором этапе – формирование устойчивых перемычек между зернами, а также структурирование поверхности зерен. Пористый сплав, получаемый по известному способу, обладает высоким коэффициентом пористости – до 55%, делающим его приемлемым для применения в качестве инкубаторов клеточных культур.

Вместе с тем, известный способ обладает вышеуказанными недостатками, то есть все еще низким по сравнению с естественной костью коэффициентом пористости, а также низкой устойчивостью к деформациям вследствие недостаточно однородной структуры и наличия толстых перемычек, на которых концентрируются деформационные напряжения.

Технический результат предлагаемого способа состоит в повышении пористости получаемого материала и повышении деформационной устойчивости.

Технический результат достигается тем, что при осуществлении способа получения пористого материала на основе никелида титана, включающего двухэтапное спекание шихты, состоящей из никелид-титанового порошка, с промежуточной выдержкой между этапами, отличие состоит в том, что исходный порошок разделяют просеиванием на фракции, выбирая для спекания фракцию с размерами частиц от 100 до 150 мкм, в состав шихты добавляют от 5 до 7,5% порошка титана с размерами частиц от 100 до 150 мкм, причем в процессе двухэтапного спекания первый этап проводят при температуре 1200±5ºС с выдержкой в течение 15±5 мин, а второй этап – при температуре 1240±5ºС с выдержкой в течение 15±5 минут.

Реализация технического результата определяется следующим.

1. Добавление в шихту порошка титана обеспечивает смещение стехиометрии получаемого материала в область такого соотношения концентраций титана и никеля, которое соответствует температурному диапазону мартенситного превращения в области температур, свойственных человеческому телу. При этих условиях имплантат из пористого материала обладает наибольшей механической устойчивостью.

2. Выбор диапазона размеров частиц титана обусловлен оптимизацией их удельной поверхности, определяющей реагентные свойства. Диапазон ограничен снизу в связи с тем, что мелкие частицы обладают чрезмерно большой удельной поверхностью, способствующей интенсивному образованию пассивной оксикарбонитридной пленки, препятствующей диффузии титана в расплав. Диапазон ограничен сверху в связи с тем, то крупные частицы не полностью диффундируют в состав матрицы TiNi, оставаясь чужеродными включениями, нарушающими механическую однородность.

3. Разделение частиц никелид-титанового порошка по размерам обеспечивает разделение их по характерной структуре и морфологии. Это позволяет получать более однородный полуфабрикат и проводить спекание в температурно-временном режиме, обеспечивающем формирование близких по размеру контактных областей между частицами.

4. Выделение частиц порошка никелида титана среднеразмерной фракции (100–150) мкм обусловлено выявленными в результате исследования особенностями строения частиц порошка разных размеров:

– Частицы крупнее 150 мкм в основном имеют явно выраженную компактную структуру. Эти частицы имеют вид продуктов дробления сплавленных монолитов или сплющенных, сильно уплотненных губчатых частиц порошка. После спекания пористость получаемого материала не превышает 55%, а его крупнозернистая структура способствует большому разбросу размеров перемычек и как следствие снижает механическую устойчивость материала.

– Частицы с размерами от 50 до 100 и от 100 до 150 мкм отличаются от более крупных частиц сохраненной губчатой структурой. Это свидетельствует о том, что они формировались в процессе синтеза в более щадящих условиях, не подвергаясь экстремальным воздействиям. Их начальная пористость составляет 71% для фракции с размерами (50–100) мкм и 75% для фракции с размерами от 100 до 150 мкм. Этот факт показывает перспективность отбора среднеразмерной фракции (100–150) мкм для получения материала с наиболее высокой пористостью.

– Исключение из состава шихты мелкой фракции с размерами частиц от 50 до 100 мкм обусловлено также экспериментально выявленными особенностями ее смешивания с титановым порошком, а именно, объемной неоднородностью смеси, которая не устраняется при увеличении времени перемешивания шихты. Кроме того, при спекании в смеси с мелкой фракцией частицы титана не полностью ассимилируются матрицей.

5. Температурно-временные особенности двухэтапного спекания при получении пористого материала отработаны экспериментально применительно к новым стехиометрическим и морфологическим характеристикам шихты. Они получены в ходе оптимизации получаемых характеристик пористости и механической устойчивости получаемого материала. Интервалы задания температур ±5°С определяются точностью срабатывания терморегуляторов печи и градиентами температур в ее объеме. Точность установки выдержки ±5 мин определяется температурной инертностью нагревательных элементов печи.

Способ получения пористого материала на основе никелида титана включает двухэтапное спекание шихты, состоящей из никелид-титанового порошка, с промежуточной выдержкой между этапами. При осуществлении заявляемого способа исходный порошок никелида титана разделяют просеиванием на фракции, выбирая для спекания фракцию с размерами частиц от 100 до 150 мкм, в состав шихты добавляют от 5 до 7,5% порошка титана с размерами частиц от 100 до 150 мкм, а в процессе двухэтапного спекания первый этап проводят при температуре 1200±5ºС с выдержкой в течение 15 мин, а второй этап – при температуре 1240±5ºС с выдержкой в течение 15 минут.

Изобретение иллюстрируется фигурами 1–5.

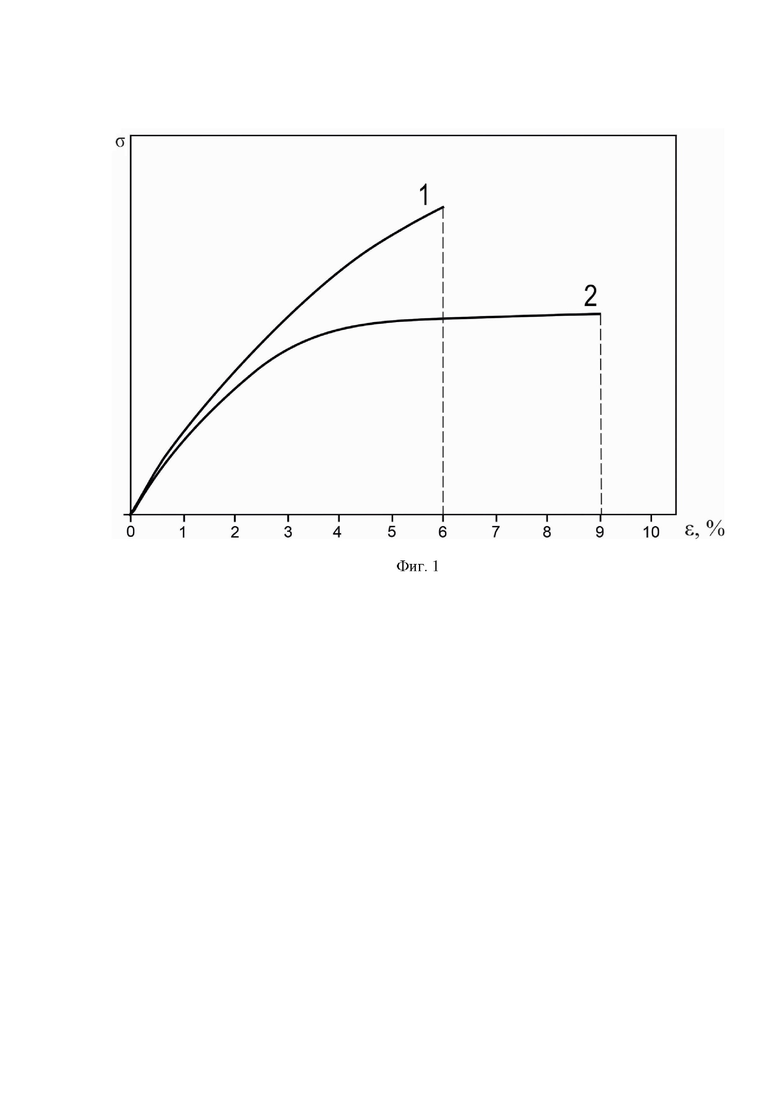

На фиг. 1 иллюстрируется влияние добавки титана на деформационную кривую материала на основе никелида титана.

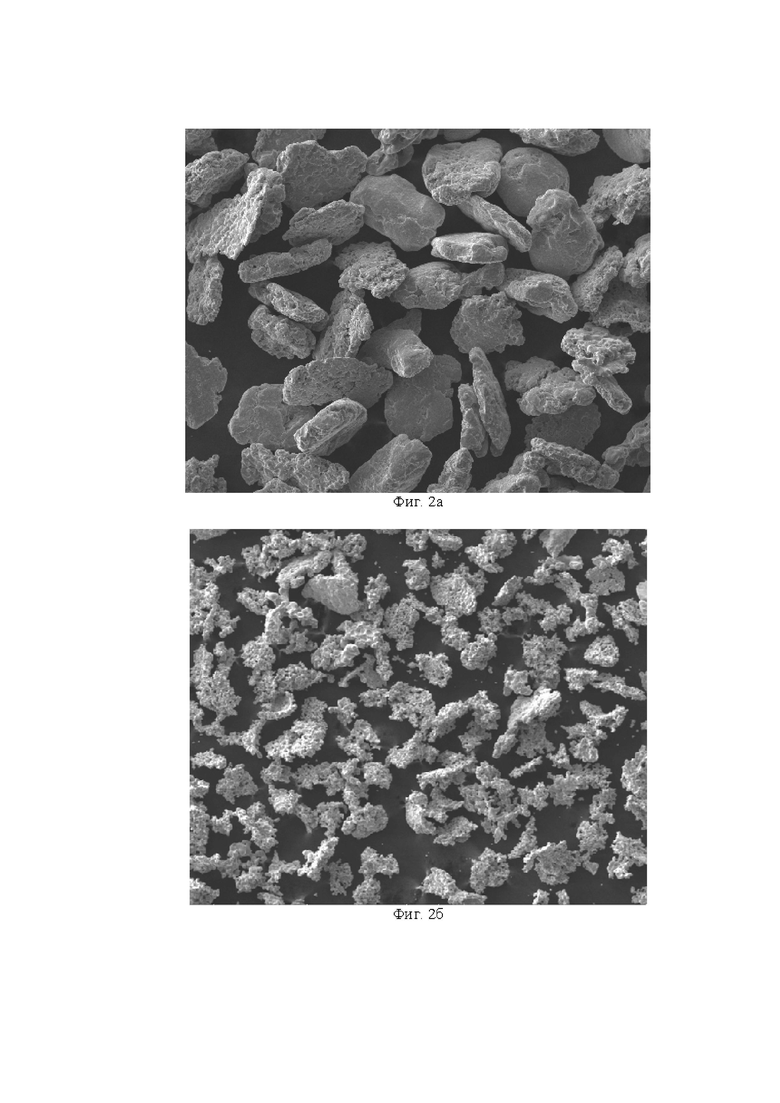

На фиг. 2 приведены микрофотографии крупной и мелкой фракций никелид-титанового порошка марки ПН55Т45С.

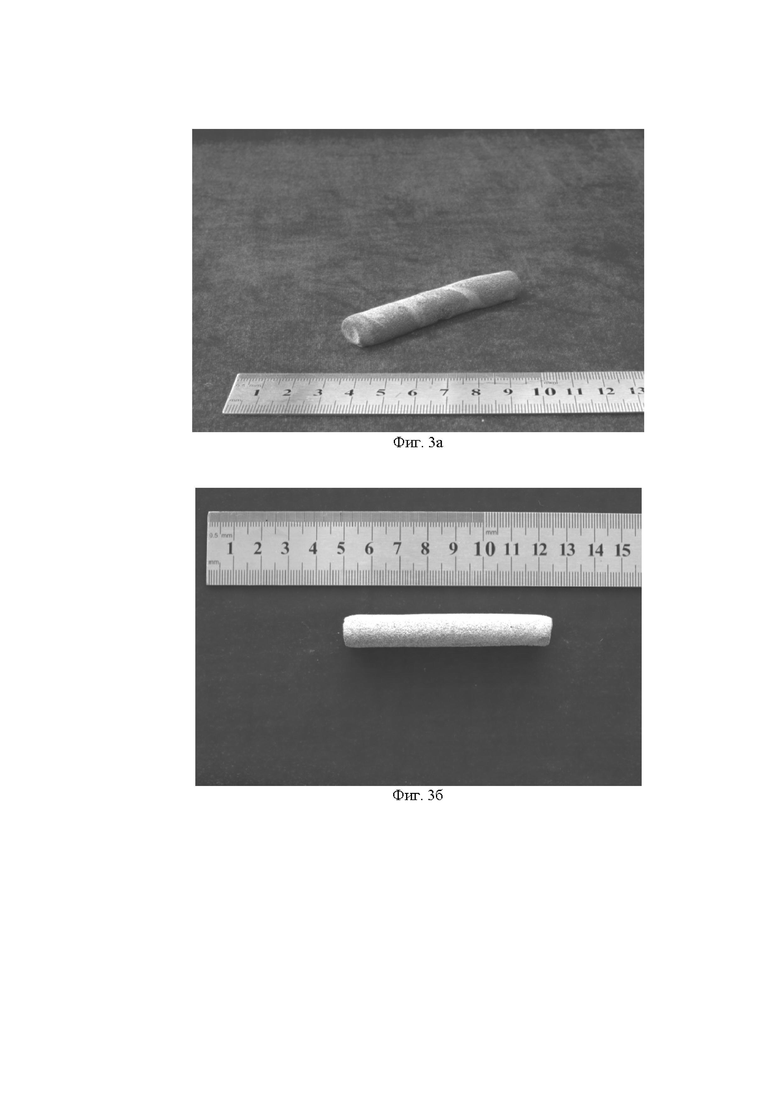

На фиг. 3 приведены фотографии образцов пористого материала на основе никелида титана, полученных при смешивании шихты на основе мелкой фракции никелид-титанового порошка и на основе промежуточной фракции.

На фиг. 4 приведены микрофотографии шлифов поперечного сечения образцов, которые спекались при различных температурах а) 1230 ºС, б) 1240 ºС, в) 1250 ºС.

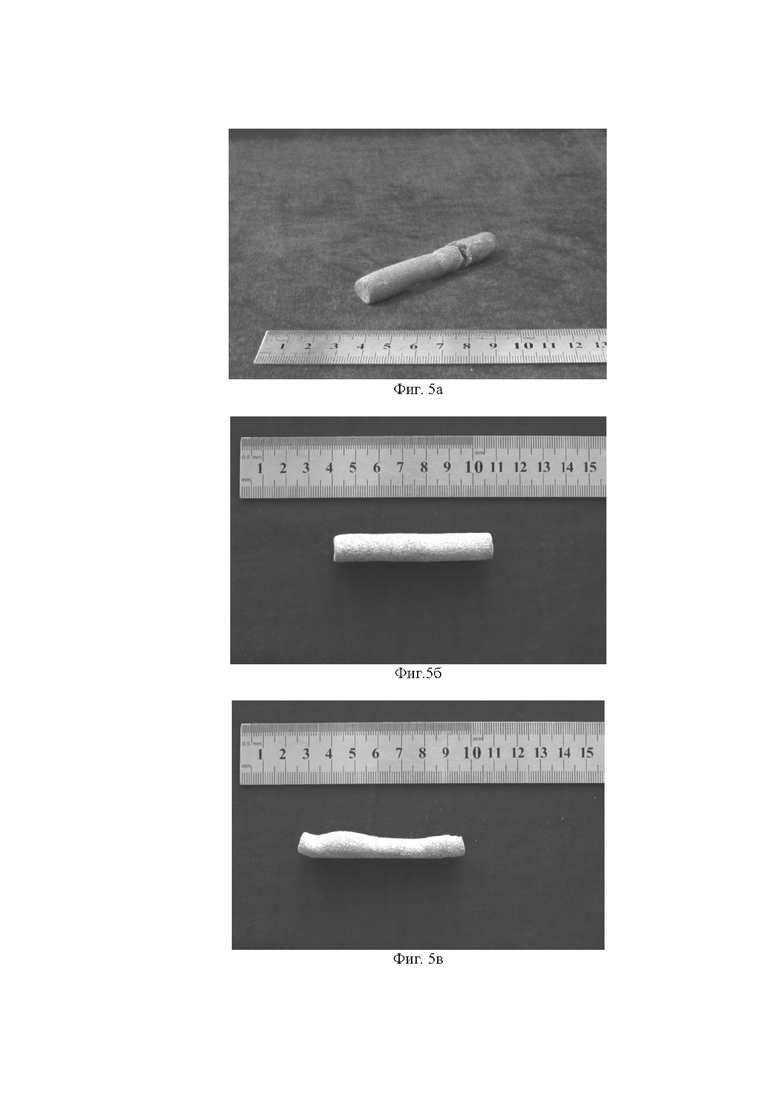

На фиг. 5 приведены фотографии образцов пористого материала на основе никелида титана, полученных при оптимальном и неоптимальном выборе температурно-временного режима.

Новизна и изобретательский уровень предлагаемого способа определяются оригинальными экспериментальными исследованиями морфологии и структуры компонентов шихты, особенностей их взаимодействия в процессе спекания, а также подбором оптимальных составов и режимов получения пористого материала.

Введение в состав шихты титанового порошка обусловлено химическим составом исходного сырья, представленного порошком никелида титана, получаемым по методу гидридно-кальциевого восстановления. Экспериментально установлено, что данный порошок, преимущественно состоящий из соединения TiNi, обогащен никелем вследствие перехода некоторого количества титана в соединение Ti2Ni. Избыток никеля смещает температурный диапазон проявления эффектов сверхэластичности и памяти формы в область низких температур, не соответствующую условиям функционирования пористых имплантатов в человеческом организме. Корректировать пропорцию титана и никеля в процессе гидридно-кальциевого восстановления не удается, поскольку она задается термодинамическим равновесием между различными фракциями в ходе химической реакции. Поэтому приходится корректировать пропорцию внесением добавки порошка титана в шихту, используемую в процессе диффузионного спекания.

В ходе экспериментов установлено, что такая коррекция достигается при внесении в готовый порошок никелида титана титанового порошка в пропорции 5–7,5%. Исходный диапазон температур мартенситных превращений порядка -100…-20°С смещается в область +10…+60°С. Пористый материал при этом в полной мере проявляет сверхэластичные свойства при температурах, свойственных человеческому телу, соответственно, вживленный имплантат из такого материала обладает наибольшей механической устойчивостью. На фиг. 1 приведены кривые деформации спеченного исходного порошка TiNi без добавления титанового порошка (кривая 1) и с добавлением титанового порошка (кривая 2). Видно, что предел деформации при добавлении титана увеличивается с 6% до 9%. Без добавки титана вид кривой 1 соответствует деформации, для которой при многократных циклах характерно накопление дислокаций и относительно быстрое разрушение. С добавкой титана вид кривой 2 определяется термоупругой деформацией за счет обратимых мартенситных превращений, для которой количество циклов до разрушения достигает 106 и более. Это существенно повышает деформационную устойчивость костнозамещающих имплантатов из получаемого пористого материала. Вид кривой 2 сохраняется при изменении концентрации титанового порошка в указанных выше пределах 5–7,5%.

Чтобы эффективно реализовать положительный эффект добавления титана – смещение диапазона температур мартенситного превращения в область, свойственную человеческому организму – необходимо минимизировать сопутствующие побочные явления. Они состоят в том, что присутствие частиц титанового порошка ограничивает число контактов между частицами полезной фракции никелида титана и препятствует их спеканию. Это связано с тем, что титан относится к тугоплавким материалам, обладая температурой плавления 1668 °С, и для его диффузии в основной компонент шихты – никелид титана – требуются определенные условия.

Размеры частиц титанового порошка находятся в диапазоне от 5 до 200 мкм. Добавка в шихту частиц титанового порошка с различными размерами проявляется по-разному. Уменьшение среднего размера частиц титанового порошка с одной стороны облегчает его диффузию в никелид-титановую матрицу, но с другой стороны приводит к увеличению удельной поверхности и активному формированию оксикарбонитридной пленки, тормозящей процесс диффузии. Увеличение среднего размера частиц титанового порошка с одной стороны замедляет формирование пассивирующей оксикарбонитридной пленки, но с другой стороны затрудняет контакты между частицами никелида титана, поскольку частицы титана играют роль тугоплавкой прослойки между ними. Кроме того, крупные частицы титанового порошка не полностью диффундируют в матрицу, оставаясь зернистыми неэластичными включениями, резко отличающимися по механическим свойствам от никелид-титановой матрицы. Компромисс между выбором в пользу более крупной или более мелкой фракцией титанового порошка был найден использованием для добавки в шихту частиц размером от 100 до 150 мкм.

Качество пористого материала в большой степени зависит от морфологии и структуры частиц основного компонента шихты – порошка никелида титана.

Проведенный анализ структурных особенностей порошкового интерметаллида TiNi показал, что частицы порошка на основе никелида титана имеют двойную морфологию – компактную и губчатую. Был произведен ситовой анализ порошкового интерметаллида TiNi, который позволил выделить различающиеся по особенностям поведения фракции с размерами 50–100 мкм, 100–150 мкм и 150–200 мкм.

Крупная фракция (фиг. 2а) представлена в основном частицами компактной морфологии в виде сплошных тел неправильной формы, на поверхности которых наблюдаются следы разрушения и трещины после механической обработки порошкового материала. Встречающиеся среди них губчатые частицы порошка имеют сдеформированную уплотненную структуру, которую возможно описать сплющиванием тела частицы порошка перпендикулярно плоскости с максимальной площадью.

Фракции с размерами 50–100 мкм и 100–150 мкм (фиг. 2б) не содержат компактных частиц, которые снижают показатель пористости, а состоят из развитых недеформированных губчатых частиц сложной формы.

В связи с выявленными особенностями структуры различных фракций для каждой из них было проведено спекание по отдельности.

Как и следовало ожидать, из шихты на основе крупных, преимущественно компактных частиц порошка, материал был получен с низким показателем пористости – менее 55 %.

Из шихты на основе фракции никелид-титанового порошка с размером частиц в интервале (100–150) мкм, преимущественно губчатых частиц порошка, были получены образцы пористых материалов с показателем пористости около 65–70% и с высоким качеством межчастичных контактов, обеспечивающим удовлетворительные прочностные свойства пористого материала на основе TiNi. Из шихты на основе фракции 50–100 мкм был получен материал с меньшей пористостью – порядка 60%.

Очевидно, что для получения однородного пористого материала две радикально различающиеся фракции предпочтительно разделить и использовать ту, которая имеет структуру, благоприятную для достижения высокой пористости. В связи с этим более крупную фракцию предложено исключить из состава шихты. Граничной величиной между размерами частиц компактной и губчатой фракций установлена величина порядка 150 мкм, разделение производится с помощью сита с соответствующими ячейками.

Далее, в процессе получения шихты и ее спекания было установлено различие в поведении наиболее мелкой губчатой фракции порошка никелида титана – от 50 до 100 мкм – и промежуточной губчатой фракции – от 100 до 150 мкм. Выявлено, что более мелкая фракция с большим трудом смешивается с порошком титана до приемлемой однородности. Это можно объяснить тем, что при смешивании порошковых компонентов, состоящих из частиц существенно отличающихся по размеру, эти два компонента образуют слабо взаимодействующие кластеры, и смесь остается неоднородной, несмотря на значительное увеличение времени перемешивания. Равномерное перемешивание получается при условии, когда частицы порошка титана соизмеримы по размерам с частицами основного материала – порошка никелида титана. Поскольку качество получаемого продукта в значительной степени зависит от однородности смеси порошков, мелкая фракция порошка TiNi, так же, как и самая крупная, была исключена из состава шихты.

Несостоятельность использования для получения пористого материала мелкой фракции никелид-титанового порошка от - 50 до 100 мкм – иллюстрируется фиг. 3а, где показан полученный спеканием образец с признаками неравномерного перемешивания шихты: наличием темных и светлых областей и неоднородностью поперечного сечения. На фиг. 3б показан образец, полученный на основе промежуточной фракции 100–150 мкм, отличающийся однородностью цвета и формы.

Температурные и временные характеристики двухэтапного спекания были установлены экспериментально. Первый этап включает предварительное формирование перемычек на контактах между пористыми частицами за счет легкоплавкой фракции Ti2Ni. Для выбранной фракции 100–150 мкм оптимальным признан режим, включающий нагрев до 1200±5 °С и выдержку в течение 15 минут.

Второй этап осуществляется после естественного остывания предварительно спеченной заготовки, сопровождаемого взаимной фиксацией частиц и релаксацией внутренних напряжений. Для второго этапа оптимизирован режим, включающий нагрев до 1240±5 °С и выдержку в течение 15 минут. При осуществлении второго этапа происходит дополнительное подплавление перемычек между пористыми частицами также в основном за счет легкоплавкого соединения Ti2Ni и вместе с тем за счет диффузии в них TiNi. При остывании происходит окончательное закрепление пористой структуры, составленной из спаянных между собой пористых частиц. При оптимальном режиме получается пористый материал с развитой системой перемычек между частицами, сохраняющими исходную губчатую структуру, как показано на фиг. 4а.

Отклонения от оптимизированных режимов при осуществлении обоих этапов ухудшают качество получаемого пористого материала. С уменьшением температуры и времени спекания межчастичные перемычки остаются недостаточно сформированными, как показано на фиг.4б, что проявляется в повышенной хрупкости материала. Увеличение температуры и времени спекания ведет к формированию массивных перемычек и усиленному подплавлению частиц как показано на фиг. 4в, что сопровождается усадкой материала и уменьшением его пористости.

Влияние температуры на свойства получаемых образцов иллюстрируется фотографиями их внешнего вида. На фиг. 5а приведен внешний вид образца, спекавшегося при температуре ниже 1230 °С. Образец не имеет прочности и рассыпается. На фиг. 5б приведен внешний вид образца, спекавшегося при 1240 °С. Он хорошо сохраняет предварительно заданную форму и однороден по цвету, что свидетельствует об однородности структуры. На фиг. 5в приведен внешний вид образца, спекавшегося при температуре выше 1250°С. Образец имеет признаки усадки, связанной с усиленным расплавлением контактов между частицами и соответственным уплотнением структуры.

В образцах, получаемых при температурах выше 1250–1260°С, отдельные частицы порошка объединяются в конгломераты путем усиленного смачивания расплавом. В результате этого нарушается однородность макроструктуры пористого тела и непосредственно связанная с однородностью прочность. Как указано в публикации [Методологические особенности деформационного поведения металлических медицинских материалов и имплантатов: Методическое пособие. / В.Э. Гюнтер. – Томск: Изд-во МИЦ, 2013. –32 с.], при наличии в материале укрупненных межпоровых перемычек именно они первыми разрушаются в ходе деформирования. Максимальный уровень разрушающих напряжений в пористом материале достигается в тех случаях, когда структурные элементы близки по размерам, благодаря чему они одновременно вовлекаются в процесс деформации, достигая одновременно максимальных критических напряжений появления трещины. В результате однородный по структуре пористый материал на основе TiNi может до 3,5 раз превосходить по прочности сплав с разнородной структурой.

Таким образом, экспериментальные результаты подтверждают, что предложенный способ получения пористого материала на основе никелида титана путем двухэтапного спекания среднеразмерной фракции никелид-титанового порошка с добавлением порошка титана с выдержками 15 мин при 1200°С и 15 мин при 1240°C обеспечивает недостижимые ранее для аналогичных процессов показатели пористости и деформационной устойчивости.

Литература

1. Гюнтер В. Э., Ходоренко В. Н., Чекалкин Т. Л. и др. Медицинские материалы с памятью формы. Медицинские материалы и имплантаты с памятью формы. Т.1. / Под ред. В.Э.Гюнтера – Томск: Изд-во «НПП «МИЦ», 2011. – 534 с.

2. В.Н. Ходоренко, С.Г. Аникеев, В.Э. Гюнтер / Структурные и прочностные свойства пористого никелида титана, полученного методами СВС и спекания // Известия Вузов. Физика. 2014. Т. 57, № 6, С. 17–23.

3. С. Г. Аникеев, Н. В. Артюхова, В. Н. Ходоренко, А. С. Гарин, В. Э. Гюнтер / Структурные особенности биосовместимых пористых материалов на основе никелида титана с террасовидной морфологией поверхности стенок пор // Известия Вузов. Физика. 2018. Т. 61, № 6, С. 34–41.

4. Abidi, I. H., & Khalid, F. A. (2012). Sintering and Morphology of Porous Structure in NiTi Shape Memory Alloys for Biomedical Applications. Advanced Materials Research, 570, 87–95.

5. С. Г. Аникеев, Н. В. Артюхова, В. Н. Ходоренко, А. С. Гарин, В. Э. Гюнтер / Структурные особенности биосовместимых пористых материалов на основе никелида титана с террасовидной морфологией поверхности стенок пор // Известия Вузов. Физика. 2018. Т. 61, № 6, С. 34–41.

6. Патент РФ № 2651846, МПК C22C 1/08, C22C 19/03, C22C 14/00, B22F 3/16, опубл. 24.04.2018.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2018 |

|

RU2687386C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2017 |

|

RU2651846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ МОНОЛИТНОГО НИКЕЛИДА ТИТАНА | 2021 |

|

RU2785958C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОГО ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2796898C1 |

| Способ аддитивного производства пористых имплантатов из никелида титана с управляемыми механическими характеристиками и биосовместимостью | 2024 |

|

RU2835297C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2798496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО НИКЕЛИДА ТИТАНА | 2008 |

|

RU2394112C2 |

| Способ получения биосовместимого пористого материала с антибактериальным эффектом | 2022 |

|

RU2815650C1 |

| ВНУТРИКОСТНЫЙ ШТИФТ | 2015 |

|

RU2604390C1 |

| ШИХТА ДЛЯ НАПЕКАНИЯ ПОРИСТОЙ ЧАСТИ НА МОНОЛИТНУЮ ЧАСТЬ ИМПЛАНТАТА ИЗ НИКЕЛИДА ТИТАНА | 2014 |

|

RU2578888C1 |

Изобретение относится к металлургии, конкретно к технологии получения пористых металлических материалов, и может использоваться в медицинской имплантологии. Способ получения пористого материала на основе никелида титана включает двухэтапное спекание шихты, содержащей порошок никелида титана, с промежуточной выдержкой между этапами. Исходный порошок никелида титана просеивают на фракции и выбирают для спекания фракцию с размерами частиц от 100 до 150 мкм, в шихту добавляют от 5 до 7,5% порошка титана с размерами частиц от 100 до 150 мкм, причем в процессе двухэтапного спекания первый этап проводят при температуре 1200±5°С с выдержкой в течение 15±5 мин, а второй этап – при температуре 1240±5°С с выдержкой в течение 15±5 мин. Обеспечивается повышение пористости получаемого материала и повышение деформационной устойчивости. 5 ил.

Способ получения пористого материала на основе никелида титана, включающий двухэтапное спекание шихты, содержащей порошок никелида титана, с промежуточной выдержкой между этапами, отличающийся тем, что исходный порошок никелида титана просеивают на фракции и выбирают для спекания фракцию с размерами частиц от 100 до 150 мкм, в шихту добавляют от 5 до 7,5% порошка титана с размерами частиц от 100 до 150 мкм, причем в процессе двухэтапного спекания первый этап проводят при температуре 1200±5°С с выдержкой в течение 15±5 мин, а второй этап – при температуре 1240±5°С с выдержкой в течение 15±5 мин.

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2017 |

|

RU2651846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2006 |

|

RU2310548C1 |

| ШИХТА ДЛЯ НАПЕКАНИЯ ПОРИСТОЙ ЧАСТИ НА МОНОЛИТНУЮ ЧАСТЬ ИМПЛАНТАТА ИЗ НИКЕЛИДА ТИТАНА | 2014 |

|

RU2578888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО НИКЕЛИДА ТИТАНА | 2008 |

|

RU2394112C2 |

| CN 105908000 B, 02.02.2018 | |||

| Транспортное средство для перевозки контейнеров | 1983 |

|

SU1131701A1 |

Авторы

Даты

2020-09-22—Публикация

2020-06-01—Подача