Изобретение относится к области турбостроения, точнее к способам изготовления направляющих лопаточных аппаратов компрессора из композиционного материала для газотурбинного двигателя, преимущественно авиационного.

Известен «Способ изготовления направляющего аппарата компрессора авиационного двигателя» (патент RU №2661429, опубл. 16.07.2018), который позволяет получать изделия из композиционного материала с повышенными прочностными характеристиками.

Способ изготовления направляющего лопаточного аппарата компрессора из композиционного материала включает раскрой слоев материала лопаток, прессование их в пресс-форме, размещение и центровку лопаток в сборочной пресс-форме и прессование аппарата. При раскрое слои композиционного материала выходят за пределы контура лопатки со стороны корневого сечения на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую длины дуги обода между соседними лопатками. Материал пропитывают связующим в пределах контура лопатки и укладывают в пресс-форму, в которой сформируется аэродинамический профиль лопатки, на корневом и периферийном сечениях пера формируют часть опорного кольца и обода длиной 1…20 мм. Затем лопатки укладывают в сепаратор, который обеспечивает номинальное расположение лопаток в пресс-форме. Далее пропитывают материал, выходящий за пределы контура лопаток, и предварительно формируют в полостях сепаратора опорное кольцо и обод, после чего на наружную поверхность обода наматывают нити или жгуты, пропитывают связующим, укладывают в сепаратор пресс-формы, устанавливают пуансон, на который в месте его контакта с опорным кольцом, предварительно наматывают нити или жгуты, пропитанные связующим, и производят прессование, при этом в матрице формируют наружные поверхности обода, в пуансоне наружные поверхности опорного кольца, в сепараторе формируются внутренние аэродинамические поверхности, газового тракта обода и опорного кольца.

Однако применение данного способа создает определенные трудности в производстве направляющего аппарата, т.к. требуется пропитка связующим части композиционного материала при прессовании лопаток, а материал, выходящий за пределы контура лопатки, пропитывают при укладке в сепаратор пресс-формы.

Известен «Способ изготовления направляющего лопаточного аппарата компрессора авиационного двигателя» (патент RU №2766040, опубл. 07.02,2022), принятый в качестве прототипа, который позволяет получать изделия из композиционных материалов с повышенными прочностными характеристиками.

Способ изготовления направляющего лопаточного аппарата компрессора из композиционного материала включает раскрой слоев материала лопаток, при этом дополнительно раскраивают, по крайней мере, один слой, включающий материал спинки, передней кромки и корыта. Заполняют пресс-форму с укладки материала спинки, а завершают укладкой сверху материала корыта. Далее производят прессование лопаток в пресс-форме, размещение и центровку их в сборочной пресс-форме и прессование аппарата. При раскрое слои композиционного материала выходят за пределы контура лопатки со стороны корневого сечения на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую длины дуги обода между соседними лопатками. Материал пропитывают связующим в пределах контура лопатки и укладывают в пресс-форму, в которой сформируется аэродинамический профиль лопатки, на корневом и периферийном сечениях пера формируется часть опорного кольца и обода длиной 1…20 мм. Затем лопатки укладываются в сепаратор, который обеспечивает номинальное расположение лопаток в пресс-форме. Далее пропитывают материал, выходящий за пределы контура лопаток, и предварительно формуют в полостях сепаратора опорное кольцо и обод, после чего на наружную поверхность обода наматывают нити или жгут, пропитанные связующим, сепаратор укладывают в пресс-форму, устанавливают пуансон, на который в месте его контакта с опорным кольцом, предварительно наматывают нити или жгут, пропитанные связующим, и производят прессование, при этом в матрице формируются наружные поверхности обода, в пуансоне наружные поверхности опорного кольца, в сепараторе формируются внутренние аэродинамические поверхности газового тракта обода и опорного кольца.

Однако применение данного способа создает определенные трудности в производстве направляющего аппарата, т.к. требует пропитки связующим части композиционного материала для прессования лопаток, а материал, выходящий за пределы контура лопатки, пропитывают связующим перед укладкой лопаток в сепаратор пресс-формы.

Данным изобретением решается задача создания способа, исключающего применение технологической операции «пропитки связующим исходного материала» перед прессованием лопаток, при этом оставляя в исходном состоянии материал, выходящий за контур лопатки, который пропитывается связующим перед укладкой в сборочную пресс-форму.

Поставленная задача решается тем, что направляющий лопаточный аппарат изготавливается полностью из препрега. В пресс-форме изготавливается лопатка с двумя хвостовиками для крепления в ободе и опорном кольце, которое получают прессованием в виде переднего полукольца и заднего полукольца, соединяемые после установки лопаток.

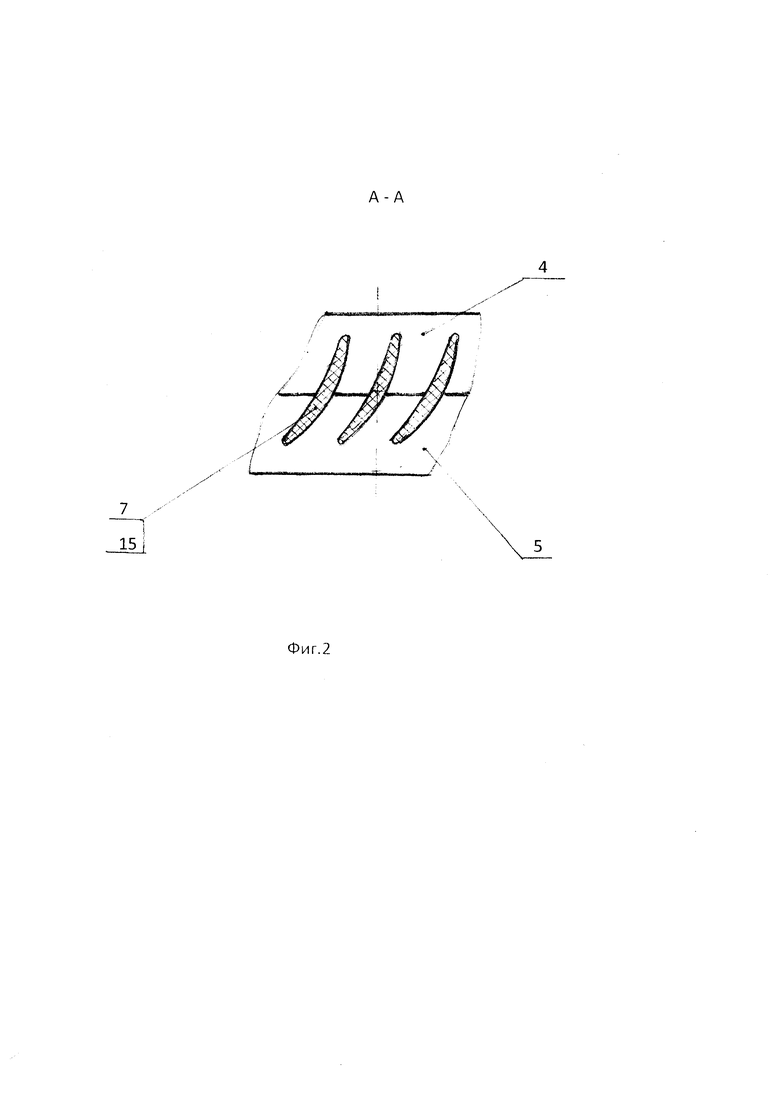

Фиг. 1, фиг. 2 общий вид направляющего лопаточного аппарата компрессора.

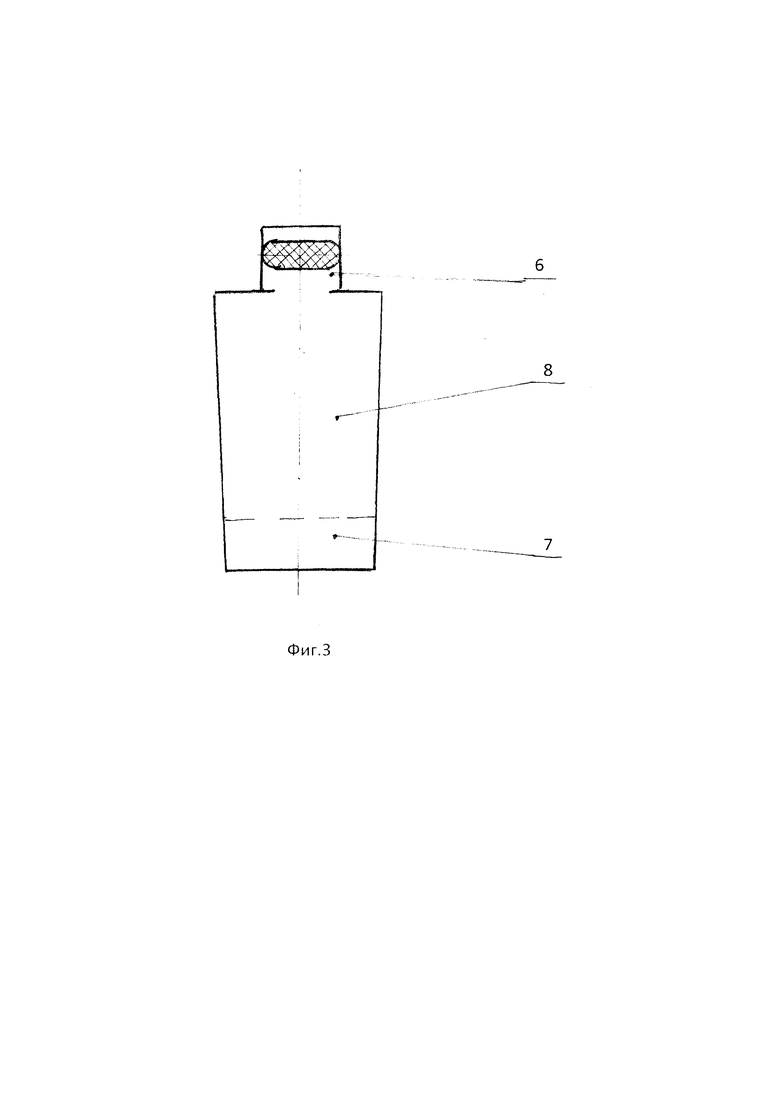

Фиг. 3 лопатка.

Фиг. 4 раскрой слоя материала лопатки.

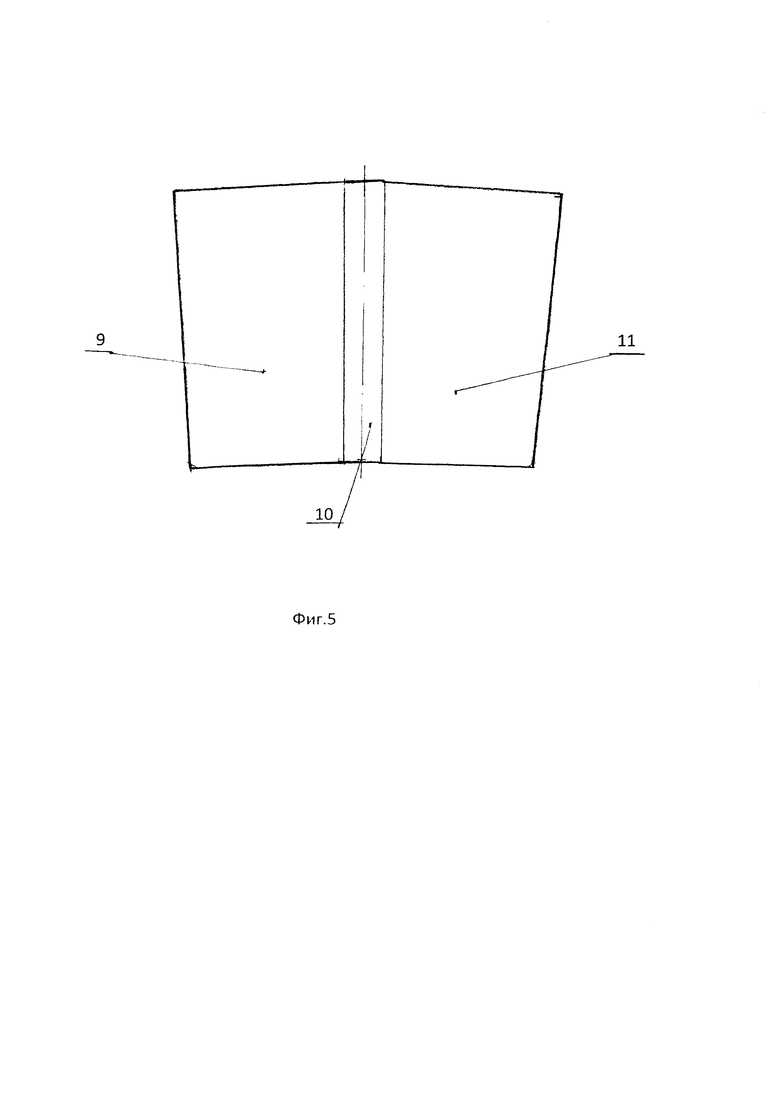

Фиг. 5 раскрой слоя материала лопатки, включающий материал: спинки, передней кромки и корыта.

Фиг. 6 увеличенное сечение пресс-формы с лопаткой.

Фиг. 7 вид обода по стрелке Б.

Направляющий лопаточный аппарат (фиг. 1, фиг. 2) содержит лопатки 1, обод 2, опорное кольцо 3, состоящее из входного опорного полукольца 4 и выходного опорного полукольца 5. Прочное защемление лопатки в аппарате достигается тем, что лопатка крепится хвостовиком 6 в отверстии 14 обода 2 (фиг. 3, фиг. 7), а для крепления в пазу 15 опорного кольца 3 у лопатки имеется хвостовик 7, выполненный по профилю последнего корневого сечения пера 8 (фиг. 7),такой хвостовик упрощает изготовление слоев композиционного материала и пресс-формы для оформления лопатки.

Способ изготовления направляющего лопаточного аппарата компрессора из композиционного материала включает: раскрой различных размеров (фиг. 4) слоев материала лопаток 1, при этом один слой, по крайней мере, включает композиционный материал: спинки 9, передней кромки 10 и корыта 11 (фиг. 5). Заполнять пресс-форму начинают с укладки материала спинки 9 в матрицу 12, затем слои материала лопатки 8 (фиг. 4) и последним укладывают материал корыта 11 (фиг. 6). Устанавливают пуансон 13 производят прессование и нагрев пресс-формы до температуры полимеризации, применяемого композиционного материала. После разборки пресс-формы получается направляющая лопатка, имеющая хвостовик 6 для установки в ободе 2 и хвостовик 7 для крепления в пазу 15 опорного кольца 3 (фиг. 1, фиг. 2, фиг. 3, фиг. 7). Обод производят намоткой из нитей или жгутов, проводят полимеризацию, а отверстия 14 под хвостовик 6 лопатки 1 производят вырубкой на прессе или фрезерованием (фиг. 7). Для изготовления опорных полуколец 4, 5 выполняют раскрой слоев композиционного материала, которые укладывают в пресс-форму, производят прессование и полимеризацию, после разборки пресс-формы получают опорное полукольцо. Сборку направляющего лопаточного аппарата выполняют в следующем порядке: лопатка 1 хвостовиком 6 (фиг. 1, фиг. 2, фиг. 3) входит в отверстие 14 (фиг. 7) обода 2, а хвостовиком 7 укладывают в пазы 15 одного из опорных полуколец, например, входного 4, после размещения всех лопаток устанавливается выходное опорное полукольцо 5, совмещая пазы 15 с хвостовиками 7 лопаток (фиг. 2). Затем оба опорных полукольца прижимаются, например, болтами, что обеспечивает плотное закрепление лопаток.

Данным изобретением решается задача изготовления направляющего лопаточного аппарата компрессора авиационного двигателя из композиционного материала со значительным упрощением технологического процесса и снижением трудоемкости производства, кроме того в процессе эксплуатации возможна замена любой дефектной детали.

Изобретение относится к области турбостроения, точнее к способам изготовления направляющего лопаточного аппарата компрессора для газотурбинного двигателя, преимущественно авиационного. Направляющий лопаточный аппарат компрессора из композиционного материала, изготовление которого включает раскрой слоев для лопаток, окончательное их оформление производится в пресс-форме. У готовой лопатки с периферийной стороны выполнен хвостовик для крепления в ободе, с противоположной стороны лопатки для крепления в опорном кольце имеется хвостовик с профилем последнего корневого сечения пера, такой хвостовик упрощает изготовление слоев композиционного материала и пресс-формы для прессования лопаток. Обод оформляют намоткой из нитей или жгутов с последующей полимеризацией, отверстия для хвостовиков лопаток выполняют вырубкой на прессе или фрезерованием. Опорное кольцо состоит из входного и выходного полуколец, для изготовления которых раскраивают слои композиционного материала, укладывают их в пресс-форму, производят прессование, полимеризацию и разборку пресс-формы, таким образом получают входное и выходное опорные полукольца, которые имеют пазы для крепления хвостовика лопатки. Сборку направляющего лопаточного аппарата производят с установки хвостовиков лопаток в отверстия обода, затем после установки всех хвостовиков лопаток в одно из опорных полуколец, укладывают второе опорное полукольцо, совмещая пазы последнего с хвостовиками лопаток. Оба опорных полукольца сжимаются, например, болтами, при этом происходит прочное закрепление хвостовиков лопаток в опорном кольце. При использовании данного способа изготовления направляющего лопаточного аппарата достигается значительное упрощение технологического процесса и снижение трудоемкости. 7 ил.

Способ изготовления направляющего лопаточного аппарата компрессора авиационного двигателя из композиционного, включающий раскрой материала для лопаток, окончательное оформление которых производится в пресс-форме, намотку обода из нитей или жгутов с последующей полимеризацией, производство опорного кольца, при этом формируются внутренние аэродинамические поверхности газового тракта обода и опорного кольца, отличающийся тем, что у лопатки с периферийной стороны выполняется хвостовик для крепления в ободе, хвостовик с профилем последнего корневого сечения пера лопатки для крепления в опорном кольце, в ободе отверстия под хвостовик лопатки изготавливают вырубкой на прессе или фрезерованием, для опорного полукольца раскраивают слои композиционного материала, укладывают их в пресс-форму, производят прессование, полимеризацию и разборку пресс-формы, таким образом получая входное и выходное полукольца, которые имеют пазы для закрепления хвостовика лопатки, сборку лопаточного аппарата производят с установки хвостовиков лопаток в отверстия обода, затем после установки всех лопаток хвостовиками в одно из опорных полуколец укладывают второе опорное полукольцо, совмещая пазы последнего с хвостовиками лопаток, оба опорных полукольца сжимаются, например, болтами, при этом происходит прочное закрепление хвостовиков лопаток в опорном кольце.

| РАБОЧЕЕ КОЛЕСО АВИАЦИОННОГО ДВИГАТЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2679956C1 |

| Ротор турбины высокого давления газотурбинного двигателя (варианты) | 2018 |

|

RU2691868C1 |

| Рабочее колесо вентилятора и компрессора и способ его изготовления из композиционного материала | 2015 |

|

RU2617752C2 |

| US 5464325 A1, 07.11.1995. | |||

Авторы

Даты

2022-12-19—Публикация

2022-05-05—Подача