Предлагаемые изобретения относятся к изготовлению многослойных изделий и могут найти применение при формировании слоистых изделий из полимерных композиционных материалов.

Известен способ изготовления слоистых изделий из полимерных композиционных материалов (RU №2116887, В29С 43/20 от 04.07.1996 г., опубл. 10.08.1998 г.).

Данный способ предполагает получение слоистых изделий путем укладки чередующихся слоев препрега и волокнистого наполнителя.

Недостатком данного способа является сложная технология изготовления, связанная с применением дренажной системы, вакуумной системы, высоких температур. Полученные данным способом изделия не обладают достаточной механической прочностью, т.к. слои волокнистого наполнителя не пропитываются связующим раствором.

Указанный способ выбран заявителем в качестве ближайшего аналога (прототипа).

Техническими задачами, решаемыми авторами предлагаемого изобретения, является создание способа получения экономичного, технологичного, прочного, надежного, влагонепроницаемого кожуха для зубчатой передачи локомотива.

Поставленные задачи достигаются тем, что в способе изготовления стеклопластикового кожуха, например, для зубчатой передачи локомотива, включающем выкладку слоев стеклоткани в формообразующую оснастку, укладку между слоями не менее одного слоя волокнистого наполнителя, согласно изобретению на формообразующую оснастку, состоящую из двух разъемных частей, наносят разделительный слой воском марки Finish Gruber BLUE Wax 333, затем накладывают несколько слоев стеклоткани марки ЭЗ-200П (95), каждый из которых пропитывают связующим раствором, полученным из смолы марки AROPOL М105ТВ и отвердителя бутэнокс М-50, и прикатывают валиком, затем накладывают несколько слоев эмульсионно связанного стекломата Owens Corning M723A 300 GSM 125 CMIEDGE TRMDCLP Cod 395192, чередуя их с ровинговой стеклотканью ТР-0,7(100), с пропиткой каждого слоя указанным связующим раствором, прикатывают слои валиком, сушат при температуре окружающей среды, причем на соединительные фланцы обеих частей кожуха и по периметру отверстия для крепления бобышек накладывают дополнительные слои стеклоткани и стекломата, при этом при сборке частей кожуха на места их фланцевого соединения наносят несколько слоев стеклоткани и стекломата, пропитывают связующим раствором и одновременно стягивают посредством болтового соединения, а после сборки на наружную поверхность кожуха наносят влагостойкую эмаль.

Нанесение разделительного слоя на формообразующую оснастку перед выкладкой слоев стеклоткани предотвращает их прилипание к ней, а применяемая марка воска гарантирует надежность покрытия поверхности оснастки.

Выкладка нескольких (не менее трех) слоев заявляемой марки стеклоткани (с плотным плетением волокон) с пропиткой каждого слоя связующим раствором, полученным из заявляемых компонентов, обеспечивает образование прочной стенки кожуха. Прикатка слоев валиком исключает наличие воздушных пузырьков между слоями и гарантирует непроницаемость стенок кожуха. Заявляемые марки стеклоткани и стекломата, а также компоненты для связующего раствора оптимальны для достижения перечисленных показателей прочности и надежности. Кроме того, применяемая для связующего раствора смола деформируется при температуре свыше 66°С, в то время как температурный режим при эксплуатации кожуха - до 40°С, что исключает деформацию кожуха и сохраняет его механические свойства.

Выкладка следующих далее слоев эмульсионно связанного стекломата, чередующихся со слоями стеклоткани другого вида (с разреженным плетением волокон, но с увеличенной толщиной ткани), с пропиткой каждого слоя связующим раствором и прикаткой валиком позволяет достичь повышенной механической прочности кожуха в целом, исключить его разрушение в процессе эксплуатации.

Сушка образованного кожуха при температуре окружающей среды экономична, т.к. не требуется вспомогательных устройств, например печей, что позволяет экономить электроэнергию.

Нанесение на соединительные фланцы и места крепления бобышек дополнительных слоев стеклоткани и стекломата обеспечивает прочность этих мест, предотвращает разрушение при нагрузках в процессе эксплуатации и предотвращает течь, например, нигрола их кожуха.

Нанесение при сборке частей кожуха на места их фланцевого соединения нескольких слоев стеклоткани и стекломата с пропиткой их связующим раствором с одновременной стяжкой болтами обеспечивает надежность и стойкость соединения к протечкам.

Окраска после сборки наружной поверхности кожуха влагостойкой эмалью исключает влагопоглощение, что предотвращает расслоение слоев ткани и позволяет сохранить механическую прочность кожуха.

Традиционно кожух зубчатой передачи локомотивов (как электровозов, так и тепловозов) изготавливают из металла.

Недостатком таких кожухов является большая металлоемкость, т.к. для обеспечения их механической прочности толщина стенок достаточна велика. Металлический кожух весит более 100 кг, поэтому при вибрациях в процессе эксплуатации сквозь уплотнение между соединительными фланцами имеют место утечки нигрола, который присутствует в кожухе для смазки шестерен. Уровень его поддерживается постоянным.

Техническими задачами, решаемыми авторами, являются создание экономичного, технологичного, прочного, непроницаемого кожуха.

Поставленные задачи достигаются тем, что в стеклопластиковом кожухе, например, для зубчатой передачи локомотива, состоящем из двух разъемных частей, связанных между собой посредством болтового соединения, и содержащем металлические бобышки для крепления кожуха, согласно изобретению каждая из частей кожуха выполнена из чередующихся слоев стеклоткани марок ЭЗ-200П (95), ТР-0,7 (100) и эмульсионно связанного стекломата Owens Corning M723A 300 GSM 125 CMIEDGE TRMDCLP Cod 395192, пропитанных связующим раствором, состоящим из смолы марки AROPOL M105TB и отвердителя бутэнокс М-50, причем толщина соединительных фланцев и зоны по периметру отверстия для крепления бобышек превышает толщину слоев стенок кожуха, а бобышки выполнены цельнолитыми.

Изготовление кожуха для зубчатой передачи локомотива (электровоза или тепловоза) из слоистого стеклопластика с использованием заявляемых марок стеклоткани, стекломата и связующего раствора позволяет создать экономичный, технологичный, прочный, непроницаемый кожух для зубчатой передачи локомотива.

Выполнение толщины соединительных фланцев и зоны по периметру отверстия для крепления бобышек большей, чем толщина стенок кожуха, обеспечивает прочность этих наиболее нагруженных при эксплуатации кожуха, исключает их разрушение, возникновение трещин при вибрации.

Использование цельнолитых бобышек повышает их надежность при эксплуатации, так как они обладают повышенной прочностью по сравнению со сварными.

В результате проведенных патентных исследований не выявлено известных из уровня техники аналогичных технических решений, характеризуемых заявляемой совокупностью признаков, что позволяет сделать вывод о соответствии предлагаемых изобретений критериям «новизна» и «изобретательский уровень», может найти применение в промышленности, т.е. соответствует критерию «промышленная применимость».

На одном из предприятий г. Челябинска освоен способ производства стеклопластиковых кожухов для зубчатой передачи локомотивов.

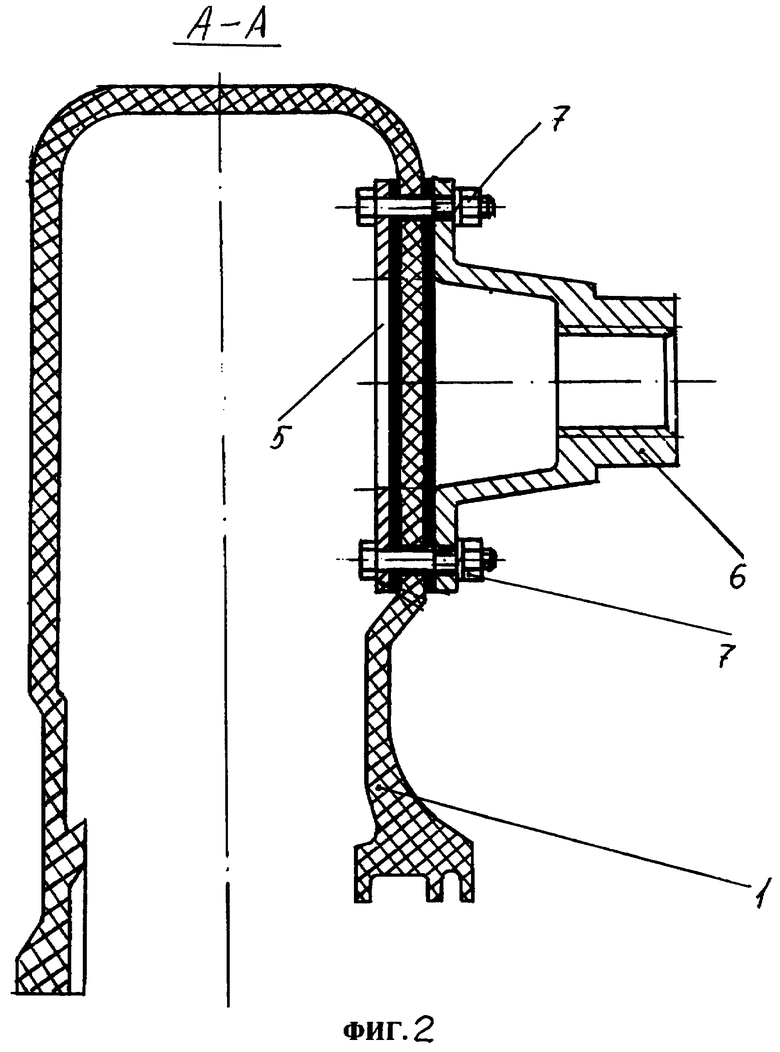

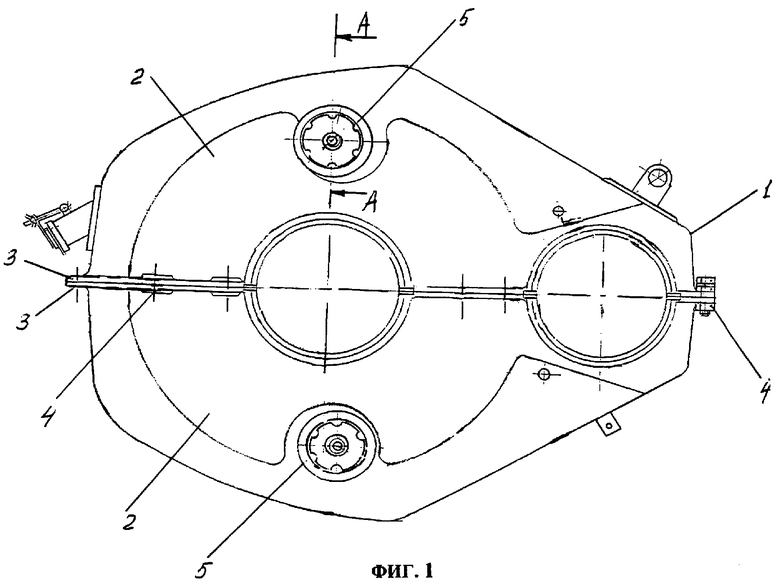

Сущность изобретений поясняется чертежами, где на фиг.1 - общий вид кожуха для зубчатой передачи; на фиг 2 - разрез по А-А на фиг.1.

Способ изготовления стеклопластикового кожуха, например, для зубчатой коробки локомотива осуществляют следующим образом.

На формообразующую оснастку наносится разделительный слой из расплавленного воска марки Finish Gruber BLUE Wax 333. Нарезается стеклоткань марки ЭЗ-200П (95), ТР-0,7(100) и эмульсионно связанный стекломат Owens Corning M723A 300 GSM 125 CMIEDGE TRMDCLP Cod 395192. Готовят связующий раствор, полученный из смолы марки AROPOL M105TB и отвердителя бутэнокс М-50. Последовательно накладывают на оснастку сначала не менее трех слоев стеклоткани марки ЭЗ-200П (95), пропитывая каждый слой связующим раствором, и прикатывают валиком для исключения воздушных пузырьков между слоями и равномерного распределения слоев стеклоткани по контуру оснастки. Затем накладывают слои стекломата марки Owens Corning M723A 300 GSM 125 CMIEDGE TRMDCLP Cod 395192, которые чередуют со стеклотканью марки ТР-0,7(100), пропитывая каждый слой того и другого материала связующим раствором и прикатывая валиком. Слои накладываются с нахлестом. На соединительные фланцы и места в зоне отверстий для крепления бобышек накладывают дополнительные слои стеклотканей и стекломата, пропитанных связующим раствором, для из усиления. Проверяют размеры в соответствии с чертежами и сушат не менее 20 часов при температуре окружающей среды. Перед сборкой двух частей образованного кожуха на соединительные фланцы накладывают не менее трех слоев стеклоткани, пропитанной связующим раствором, и тут же стягивают болтами, обеспечивая тем самым герметичность и прочность соединения. После сборки наружную поверхность кожуха покрывают влагостойкой эмалью.

Кожух 1 содержит две разъемные части 2, соединительные фланцы 3, болтовое соединение 4, отверстие 5 для бобышек 6, при помощи которых кожух закрепляют на локомотиве. Бобышки 6 крепятся на кожухе 1 при помощи болтов 7.

Соединительные фланцы 3 и зона вокруг отверстий 5 имеют большую толщину, чем стенки кожуха 1. Бобышки 6 выполнены цельнолитыми.

Кожух изготавливают заявляемым способом, и после сушки соединяют две части 2 кожуха 1 посредством болтового соединения 4, предварительно накладывая на соединительные фланцы 3 слой стеклоткани и стекломата, пропитанные связующим раствором, и тут же стягивают болтами 4. Для достижения непроницаемости наружную поверхность кожуха 1 после сборки покрывают влагостойкой эмалью.

Кожух, полученный данным способом, обладает прочностью и надежностью. Применяемые цельнолитые бобышки обладают повышенной прочностью и не разрушаются при эксплуатации.

Таким образом, заявляемый способ изготовления стеклопластикового кожуха для зубчатой передачи локомотивов экономичен, технологичен, обеспечивает надежность и прочность полученного данным способом кожуха за счет применения современных материалов, обеспечивающих указанные показатели и технологии изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЗУБЧАТОЙ ПЕРЕДАЧИ ЛОКОМОТИВА | 2023 |

|

RU2825006C1 |

| СПОСОБ ЗАЩИТЫ И ИЛИ ВОССТАНОВЛЕНИЯ ПРОКОРРОДИРОВАВШЕЙ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ И КОМПОЗИЦИЯ ПОКРЫТИЯ, ПОЛУЧЕННАЯ ДАННЫМ СПОСОБОМ | 2008 |

|

RU2379320C1 |

| РАДИОПРОЗРАЧНОЕ УКРЫТИЕ ДЛЯ АНТЕНН, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И КРЕПЛЕНИЯ | 2009 |

|

RU2419927C1 |

| КОЖУХ ЗУБЧАТОЙ ПЕРЕДАЧИ ЛОКОМОТИВА | 2021 |

|

RU2770533C1 |

| Способ и устройство для изготовления композитного изделия | 2019 |

|

RU2748461C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285613C1 |

| НАНОСТРУКТУРИРОВАННЫЙ СТЕКЛОПЛАСТИК И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2017 |

|

RU2668030C1 |

| НАНОСТРУКТУРИРОВАННЫЙ СТЕКЛОПЛАСТИК И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2017 |

|

RU2668029C1 |

| Корпус несамоходной платформы на воздушной подушке | 2022 |

|

RU2778328C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПАТРУБКОВ СОЕДИНЕНИЯ НА КОНЦАХ СТЕКЛОПЛАСТИКОВОЙ ТРУБЫ | 2003 |

|

RU2257506C2 |

Изобретения относятся к изготовлению многослойных изделий и могут найти применение при формировании слоистых изделий из полимерных композиционных материалов. Способ изготовления стеклопластикового кожуха представляет собой выкладку слоев стеклоткани в формообразующую оснастку и укладку между слоями не менее одного слоя волокнистого наполнителя. Формообразующая оснастка состоит из двух разъемных частей, на которые наносят разделительный слой воском, затем накладывают несколько слоев стеклоткани, каждый из которых пропитывают связующим раствором. Дальнейшая операция заключается в прокатке валиком и наложением нескольких слоев эмульсионно связанного стекломата, чередуя их с ровинговой стеклотканью. Сушка производится при комнатной температуре. На соединительные фланцы обеих частей кожуха и вокруг отверстия для крепления бобышек накладывают дополнительные слои стеклоткани и стекломата. После сборки на наружную поверхность кожуха наносят влагостойкую эмаль. Достигается создание способа получения экономичного, технологичного, прочного, надежного, влагонепроницаемого кожуха для зубчатой передачи локомотива. 2 н.п. ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2116887C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2188126C2 |

| НЕТКАНАЯ ВОЛОКНИСТАЯ ТЕКСТУРИРОВАННАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1991 |

|

RU2081221C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТЕЙ ИЗ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2036102C1 |

| JP 59202694 A, 16.11.1984 | |||

| JP 2005324340 A, 24.11.2005. | |||

Авторы

Даты

2008-02-20—Публикация

2006-06-23—Подача