Изобретение относится к технологии производства силикатных стекол и может быть использовано в стекольной промышленности.

Известны способы синтеза силикатных стекол, недостатком которых являются длительность технологического процесса и применение дорогостоящих материалов.

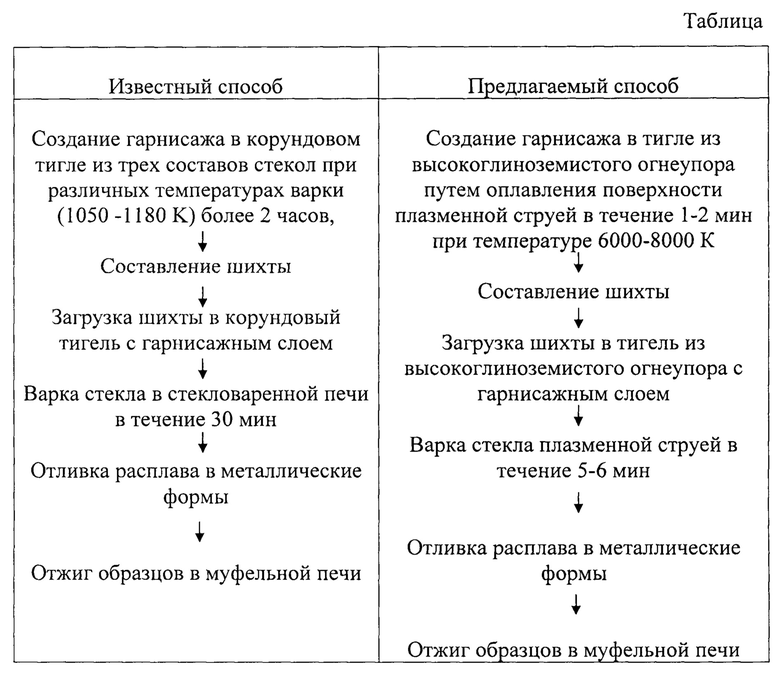

Наиболее близким по достигаемому результату является способ варки стекла в корундовых тиглях с гарнисажным слоем (Коган В.Е., Шахпаронова Т.С. Способ синтеза стекла / Международный научно-исследовательский журнал. 2014. №3-1(22). С. 34), включающий создание гарнисажа в корундовом тигле из трех составов стекол при различных температурах варки (1050-1180 K) более 2 часов, составление шихты, загрузку шихты в корундовый тигель с гарнисажным слоем, варку стекла в стекловаренной печи в течение 30 мин, отливку расплава в металлических формах, отжиг образцов в муфельной печи.

Недостатком данного способа является длительность технологического процесса синтеза стекол и применение дорогостоящих материалов.

Технический результат предлагаемого способа заключается в ускорении процесса синтеза стекол и снижении стоимости конечной продукции.

Технический результат достигается тем, что способ варки стекла в тиглях с гарнисажным слоем, включающий создание гарнисажа в тигле, составление шихты и ее загрузка в тигель, варку стекла, отливку расплава в металлические формы, отжиг в муфельной печи, причем создание гарнисажа осуществляют в тигле из высокоглиноземистого огнеупора путем оплавления поверхности плазменной струей в течение 1-2 мин при температуре 6000-8000К, после чего загружают шихту в тигель из высокоглиноземистого огнеупора с гарнисажным слоем, которую плавят с помощью плазменной струи, а затем проводят варку стекла течение 5-6 минут.

Предложенный способ отличается от прототипа тем, что создание гарнисажа осуществляют в тигле из высокоглиноземистого огнеупора путем оплавления поверхности плазменной струей в течение 1-2 мин при температуре 6000-8000К, после чего загружают шихту в тигель из высокоглиноземистого огнеупора с гарнисажным слоем, которую плавят с помощью плазменной струи, а затем проводят варку стекла течение 5-6 минут.

Сопоставительный анализ известного и предлагаемого способов представлен в таблице.

Создание гарнисажа осуществляют в тигле из высокоглиноземистого огнеупора, что снижает материалоемкость за счет замены дорогостоящих корундовых тиглей на высокоглиноземистый огнеупор, выпускаемый отечественной промышленностью. Оплавление поверхности плазменной струей в течение 1-2 мин при температуре 6000-8000К позволяет ускорить технологический процесс синтеза стекла. Пример.

В качестве исходного материала брали стандартный огнеупорный блок из высокоглиноземистого огнеупора марки КЛ-1,1. Для изготовления шихты использовали свинцовый сурик по ГОСТ 19151-73 и кварцевый песок по ГОСТ 22551-2019 для варки свинец содержащих агрессивных расплавов для синтеза стекол при соотношении компонентов 30% PbO и 70% SiO2.

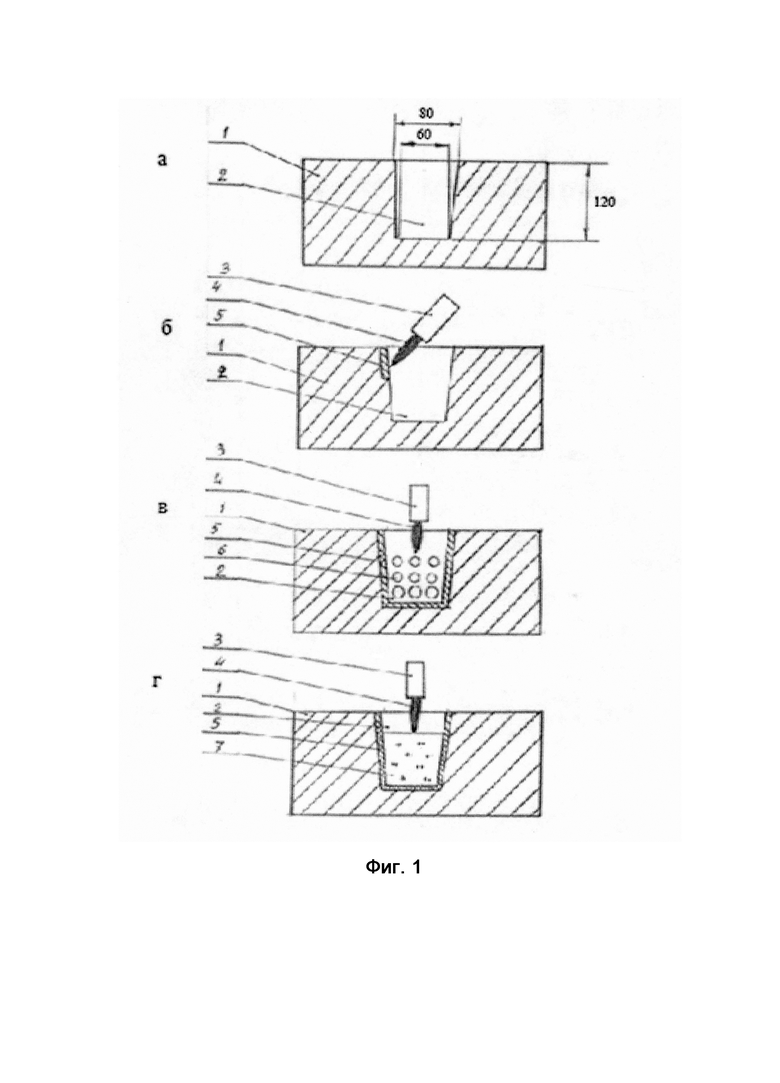

В огнеупоре с использованием абразивного инструмента вырезали проем объемом 100-120 мл с нижним диаметром 60 мм, верхним диаметром 80 мм и высотой 120 мм (а, фиг. 1).

С использованием плазменной горелки ГН-5р электродугового плазмотрона УПУ-8М оплавляли стенки проема. Параметры работы плазматрона: сила тока - 400 А, напряжение - 30 В, расход плазмообразующего газа аргона - 1,8 м3/ч, среднемассовая температура плазменной струи 8700К. Под действием высоких температур внутренняя поверхность оплавлялась при разогреве до 2000°С с образованием гарнисажного слоя (б, фиг. 1).

В оплавленный проем с гарнисажным слоем укладывали гранулированную шихту для получения стекла, используемого в стоматологии, (в, фиг. 1).

Зажигали плазменную струю плазменной горелки ГН-5р электродугового плазмотрона УПУ-8М. Плазменную струю направляли перпендикулярно дну проема. В течение 10-12 мин в проеме образовывался расплав с температурой 2000±50°С (г, фиг. 1). Температуру расплава контролировали оптическим пирометром «Проминь».

В традиционных теплохимических агрегатах стронций-алюмосиликатное стекло получают при 1600°С. В предлагаемом способе гарнисажный слой с высоким содержанием оксида алюминия выполнял роль стенок тигля.

Одним из основных преимуществ предлагаемого способа является использование плазменной струи для гомогенизации расплава. Стадия гомогенизации расплава в технологии силикатных стекол является одной из наиболее ответственных. На стадии гомогенизации происходит усреднение силикатного расплава по всему объему. Это обеспечивает стабильные показатели качества конечного продукта.

Способ варки стекла в тиглях с гарнисажным слоем поясняется фиг. 1: тигель 1 для варки стекла с проемом 2 в виде наружной поверхности с нижним диаметром 60 мм, верхним диаметром 80 мм и высотой 120 мм (а, фиг. 1), обрабатываемый струей 3 плазменной горелкой 4 с образованием гарнисажного слоя 5 (б, фиг. 1), а затем в него размещают гранулированную шихта 6 и направляют струю плазменной горелкой 4 (в, фиг. 1), после термообработки в проеме 2 тигля 1 образуется расплав 7 (г, фиг. 1).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ СТРОНЦИЕВОГО АЛЮМОСИЛИКАТНОГО СТЕКЛА | 2023 |

|

RU2806884C1 |

| СПОСОБ ВАРКИ АЛЮМОИТТРИЕВЫХ СТЕКОЛ | 2023 |

|

RU2814011C1 |

| Способ варки тугоплавких стекол | 1986 |

|

SU1344743A2 |

| СПОСОБ СИНТЕЗА АЛЮМОИТТРИЕВЫХ СТЕКОЛ | 2023 |

|

RU2822147C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОНЦИЕВОГО АЛЮМОСИЛИКАТНОГО СТЕКЛА | 2023 |

|

RU2822148C1 |

| Способ получения пористого стекла с магнитными свойствами | 2019 |

|

RU2720259C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОНЦИЙ-АЛЮМОСИЛИКАТНОГО СТЕКЛА | 2022 |

|

RU2801023C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157795C1 |

| Стекло и способ его получения | 1984 |

|

SU1203041A1 |

Изобретение относится к технологии производства силикатных стекол и может быть использовано в стекольной промышленности. Технический результат предлагаемого способа заключается в ускорении процесса синтеза стекол. Способ варки стекла в тиглях с гарнисажным слоем включает создание гарнисажа в тигле, составление шихты и ее загрузку в тигель, варку стекла, отливку расплава в металлические формы, отжиг в муфельной печи. Создание гарнисажа осуществляют в тигле из высокоглиноземистого огнеупора путем оплавления поверхности плазменной струей в течение 1-2 мин при температуре 6000-8000 К. После чего загружают шихту в тигель из высокоглиноземистого огнеупора с гарнисажным слоем, которую плавят с помощью плазменной струи, а затем проводят варку стекла в течение 5-6 мин. 1 ил., 1 табл., 1 пр.

Способ варки стекла в тиглях с гарнисажным слоем, включающий создание гарнисажа в тигле, составление шихты и ее загрузку в тигель, варку стекла, отливку расплава в металлические формы, отжиг в муфельной печи, отличающийся тем, что создание гарнисажа осуществляют в тигле из высокоглиноземистого огнеупора путем оплавления поверхности плазменной струей в течение 1-2 мин при температуре 6000-8000 К, после чего загружают шихту в тигель из высокоглиноземистого огнеупора с гарнисажным слоем, которую плавят с помощью плазменной струи, а затем проводят варку стекла в течение 5-6 мин.

| Коган В.Е., Шахпаронова Т.С | |||

| Способ синтеза стекла / Международный научно-исследовательский журнал | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| С | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Способ варки стекла | 2016 |

|

RU2617825C1 |

| СПОСОБ ДЕКОРИРОВАНИЯ ВСПЕНИВАЮЩИМИСЯ КРАСКАМИ ИЗДЕЛИЙ ИЗ СТЕКЛА | 2021 |

|

RU2759113C1 |

| Способ варки тугоплавких стекол | 1986 |

|

SU1344743A2 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТ-ГЛЫБЫ | 2017 |

|

RU2658413C1 |

| US 4983198 A, 08.01 | |||

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| CN 101955314 A, 26.01.2011. | |||

Авторы

Даты

2023-07-10—Публикация

2022-12-06—Подача