Изобретение относится к области механической обработки поверхностей изделий из керамики при шлифовании.

Необходимость механической обработки изделий из керамики с применением метода адаптивного шлифования вызвана изменением в широких пределах механических свойств материала таких, как прочность и хрупкость, что требует в пределе даже одной заготовки корректировать технологический параметр – подачу инструмента для обеспечения качества обрабатываемой поверхности.

Известно изобретение на способ и устройство управления точностью обработки деталей (RU 2379169 C2, В23Q 15/00, 20.01.2010), включающее предварительное определение значения силы резания по заданной формуле, сравнение полученного значения с текущим значением силы резания, поступающим от силоизмерительного датчика, корректировку подачи и скорости резания в нечётко заданном интервале на этапе проектирования управляющей программы. Недостатком способа является направленность на обработку режущим инструментом. Использование сложного аналитического устройства для устранения помех в управляющем сигнале не повышает быстродействие.

Известен способ адаптивной обработки изделий на станках с числовым программным управлением (ЧПУ) (RU 2528923, В23Q 15/12, 20.09.2014), включающий установку заготовки на станке, измерение геометрических параметров, предназначенных к обработке, и базовых поверхностей заготовки, использование средств станка в виде контактного измерительного датчика, по результатам, которых интегрированная программа обеспечивает распознавание конструкторско-технологических элементов модели заготовки, на основе чего осуществляется установка параметров технологического процесса и производится обработка заготовки по управляющей программе. Недостатком способа является направленность на обработку изделий с известными и стабильными в узком диапазоне параметрами плотности материала. Для керамических изделий, характеризующихся высокой прочностью и хрупкостью, изменяющихся в широких пределах, в пределах одной заготовки необходима корректировка режима непосредственно в процессе обработки или минимизация возможной скорости обработки.

Наиболее близким к предполагаемому изобретению является способ адаптивной механической обработки керамических изделий на специальных станках с ЧПУ (RU 2698008, МПК B24B 1/00, B23Q 15/12, B24B 51/00, 21.08.2019). Он включает в себя установку заготовки на станке, измерение геометрических параметров и базовых поверхностей заготовки с использованием средств станка в виде измерительного датчика, обработку заготовки с корректировкой скорости подачи суппорта станка, в зависимости от показаний датчика потребляемой мощности, находящегося в электрошпинделе обрабатывающего узла. При выходе показаний мощности за установленный диапазон обработка прерывается с выдачей аварийного сигнала оператору. Предварительную подготовку управляющей программы для станка на эталонном изделии дополняют автоматическим измерением номинальной мощности с помощью вышеупомянутого датчика для каждого кадра управляющей программы.

Недостатком этого способа является ведение режима обработки поверхности по косвенному показателю (потребляемой электрической мощности), который не даёт представления о физической сути процесса и не обеспечивает возможность анализа факторов, влияющих на качество обработки поверхностей изделий.

Техническим результатом предполагаемого изобретения является повышение качества и скорости обработки поверхности заготовки керамического изделия за счёт прямого измерения и контроля составляющих силы резания в процессе шлифования.

Указанный технический результат достигается тем, что предложен:

1. Способ обработки сложнопрофильных поверхностей керамических изделий на станках с ЧПУ с использованием метода адаптивного шлифования, включающий в себя установку заготовки на станке, измерение геометрических параметров и базовых поверхностей заготовки с использованием измерительных средств станка, подготовку управляющей программы для станка на эталонном изделии и шлифование заготовки по управляющей программе, отличающийся тем, что в процессе шлифования контроль усилия резания осуществляют с помощью автоматизированной системы, которая регулирует через управляющую программу скорость подачи суппорта станка в зависимости от показаний по меньшей мере четырех тензометрических датчиков, попарно установленных на корпусе шлифовальной головки в горизонтальной и вертикальной осях плоскости обработки заготовки на участке длиной 10 мм от места крепления корпуса шлифовальной головки к суппорту станка в зоне сжатия, и при выходе показаний за установленный диапазон значений по меньшей мере для одного из датчиков обработку останавливают, при этом перед обработкой заготовки предварительно проводят тарирование вышеупомянутых тензометрических датчиков путем циклического приложения вдоль горизонтальной и вертикальной осей плоскости обработки заготовки задаваемых нагрузок к концу оправки, установленной на вал шлифовальной головки, с закрепленным на ней шлифовальным инструментом, и по результатам тарирования с помощью автоматизированной системы проводят преобразование деформаций корпуса шлифовальной головки в нагрузку шлифовального инструмента на обрабатываемую поверхность изделия, при этом при подготовке управляющей программы на эталонном изделии проводят в автоматическом режиме измерение максимальных значений составляющих силы резания.

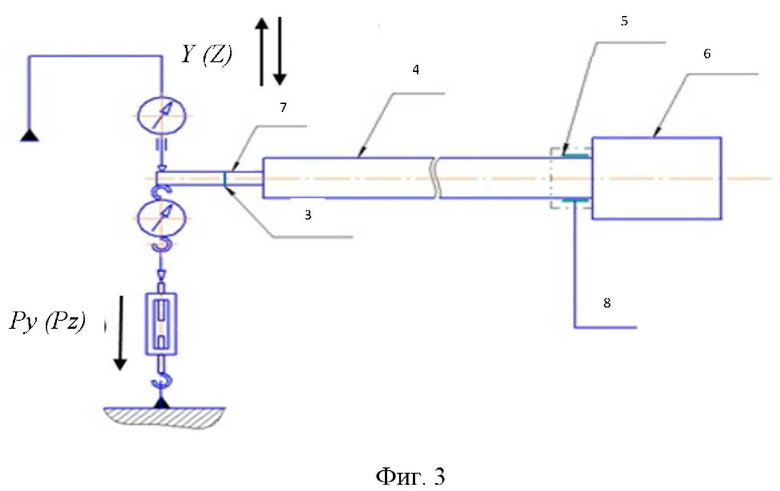

2. Способ по п.1, отличающийся тем, что тарирование тензометрических датчиков проводят с циклическим приложением к концу оправки, равномерно задаваемых нагрузок от 0 до 25 кг.

Заявленный способ обеспечивает численную оценку составляющих силы резания в горизонтальной и вертикальной осях плоскости резания, которые определяют величину результирующей силы и вектор её приложения.

При шлифовании заготовок необходимо исходить из условий снижения уровня силового воздействия инструмента на шлифуемую поверхность с целью уменьшения вероятности развития дефектного слоя. Установлено, что, изменяя такие входные параметры технологического процесса обработки, как схема и режимы шлифования, характеристика и степень износа алмазно-абразивного инструмента, можно существенно воздействовать на силовые характеристики процесса шлифования, положительно влияя на структуру возникающего дефектного слоя.

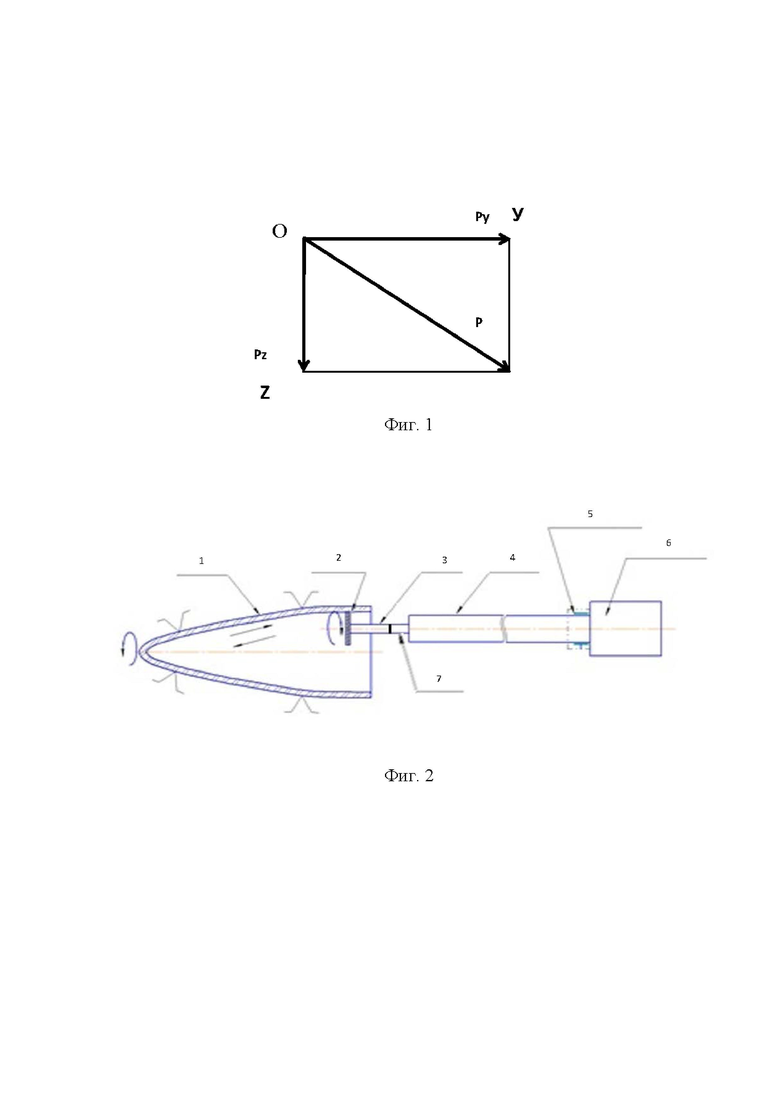

Реакцию поверхности обработки, действующую в процессе резания на шлифовальный круг, рассматривают (Кащук В.А., Верещагин А.Б. Справочник шлифовщика. М.: Машиностроение, 1988. 480 с.; Павлов И.О., Ушаков М.В., Воробьев И.А. Система для измерения сил резания. Компоновка, тарирование и оценка погрешности. Тула: Известия ТулГУ Технические науки, 2013. – c. 159-168; Гусев В.В., Калафатова Л.П. Влияние условий механической обработки обтекателей ракет на надежность их эксплуатации. Донецк: ДонГТУ, 1999. – Вып. 8 – с. 40-49.) в виде составляющих результирующей силы резания Р:

Py – радиальной, направленной в основном в горизонтальной плоскости;

Pz – касательной (окружной), направленной в основном в вертикальной плоскости;

Px – осевой, действующей в направлении противоположном подаче режущего инструмента.

Составляющие силы Ру и Рz отклоняют круг от направления резания и создают воздействия консольного характера на вал привода шлифовальной головки через оправку крепления инструмента, возрастающие от места закрепления инструмента на оправке до узла крепления вала в корпусе шлифовальной головки. Аналогичные воздействия проявляются и в защитном полом цилиндрическом корпусе вала привода, жестко закреплённом с одного конца в районе шпинделя на суппорте станка. Другой конец корпуса через подшипник вращения опирается на вал привода. В процессе шлифования, вследствие изгиба вала, в защитном корпусе возникают деформации соответствующие консольному приложению нагрузки. Они могут быть разложены на горизонтальную и вертикальную составляющие, характеризуемые изгибными деформациями вдоль образующей защитного корпуса, наибольшие абсолютные величины которых находятся в районе жесткого крепления. По этим составляющим возможно определение наибольшего усилия резания (результирующее Р) в осях Z и Y. Можно предположить, что усилие Р будет в значительной мере характеризовать режим резания (фиг. 1).

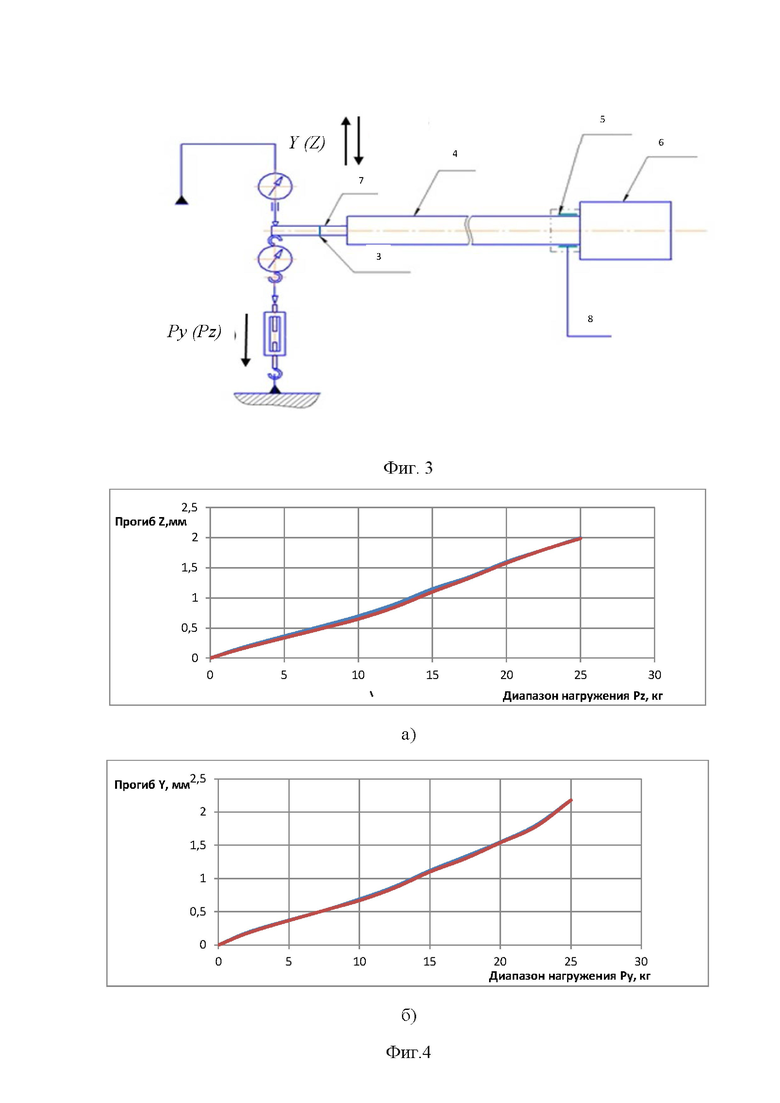

Интенсивность развития дефектного поверхностного слоя оболочек при механической обработке определяется в основном уровнем составляющих силы резания Py и Pz. Их величины определяют по измеряемым деформациям наружной поверхности корпуса шлифовальной головки 4 предварительно тарируемых задаваемыми нагрузками, прикладываемыми к концу вала 7, соединённого со шлифовальным инструментом 2 через оправку 3, вдоль осей Y и Z плоскости резания соответственно (фиг. 1, фиг. 2).

Измерение деформации осуществляют с помощью по меньшей мере четырех датчиков деформации - тензометрических датчиков 5. Их располагают на корпусе шлифовальной головки 4 в горизонтальной и вертикальной осях плоскости обработки заготовки 1 на участке длиной 10 мм от места крепления корпуса шлифовальной головки 4 к суппорту станка 6 в зоне сжатия. Тензометрические датчики 5 закрепляют попарно вдоль продольной оси корпуса шлифовальной головки 4, как показано на фиг. 2.

Каждую пару тензометрических датчиков 5 располагают в горизонтальной и вертикальной осях поперечного сечения корпуса шлифовальной головки 4 на противоположных через диаметр сторонах наружной поверхности. Затем собирают в полные мостовые схемы измерения сигнала для каждой оси отдельно и соединяют с автоматизированной системой 8 по регистрации, измерению и управлению режимом шлифования заготовки 1, фиг.3.

После сборки комплекса проводят тарирование мостовых схем измерения непосредственно на станке с целью установления зависимости между измеряемыми деформациями корпуса шлифовальной головки 4 и прикладываемыми к свободному концу оправки 3 с закрепленным на ней шлифовальным инструментом 2 нагрузками разной величины. Тарирование проводят отдельно для каждой измерительной схемы приложением нагрузок в горизонтальной оси для измерительной мостовой схемы, закреплённой в этом направлении, и приложением нагрузок вдоль вертикальной оси для вертикально расположенной на корпусе шлифовальной головки 4 мостовой схемы, как показано на фиг. 3. Графики зависимости показаний прибора в миллиметрах от уровня нагружения в килограммах представлены на фиг. 4. Верхняя кривая получена при нагружении системы, нижняя при разгрузке.

По результатам тарировок с помощью автоматизированной системы 8 проводят преобразование деформаций корпуса шлифовальной головки 4 в нагрузку шлифовального инструмента 2 на обрабатываемую поверхность. Прикладываемые нагрузки соответствуют усилиям резания.

Оптимизацию процесса по глубине прохода, скорости подачи суппорта и скорости вращение оболочки отрабатывают на эталонном изделии с измерением составляющих силы резания и сохранением их значений в оптимизированном варианте. В процессе механической обработки заготовок 1 текущую цифровую информацию о состоянии режима сравнивают и адаптируют с оптимизированными значениями изменением скорости подачи шлифовального инструмента 2. При выходе величины хотя бы одной составляющей за допустимые пределы автоматизированная система 8 останавливает процесс обработки. Автоматизированная система 8 обеспечивает сохранность параметров процесса, визуализацию в виде таблиц и графиков на экране монитора и последующий анализ полученных данных.

Реализация описанного способа выполнена на специальном станке под управлением ЧПУ с дополнительно установленной автоматизированной системой 8 по измерению, регистрации и адаптивному регулированию силовой нагрузки шлифовального инструмента 2 на обрабатываемую поверхность заготовки 1 в зоне резания.

Осуществление заявленного способа подтверждается следующим примером. На станок устанавливают заготовку эталонного изделия, проводят измерение геометрических параметров и базовых поверхностей заготовки с использованием измерительных средств станка, осуществляют подготовку управляющей программы для станка на эталонном изделии, при этом на эталонном изделии проводят в автоматическом режиме измерение максимальных значений составляющих Ру и Рz силы резания. К управляющей программе подключают автоматизированную систему 8. Четыре тензометрических датчика 5 попарно устанавливают на корпусе шлифовальной головки 4 в горизонтальной и вертикальной осях плоскости обработки изделия на участке длиной 10 мм от места крепления корпуса шлифовальной головки 4 к суппорту станка 6 в зоне сжатия. Тензометрические датчики 5 подключают к автоматизированной системе 8. Производят тарировку тензометрических датчиков 5 путем циклического приложения вдоль горизонтальной и вертикальной осей плоскости обработки изделия 1 равномерно задаваемых нагрузок от 0 до 25 кг к концу оправки 3, установленной на вал шлифовальной головки 7, с закрепленным на ней шлифовальным инструментом 2. Далее выполняют шлифование. В процессе шлифования контроль усилия резания осуществляют с помощью автоматизированной системы 8, которая регулирует через управляющую программу скорость подачи суппорта станка 6 в зависимости от показаний тензометрических датчиков 5.

При выполнении работ по апробации способа были обработаны заданные участки внутренней поверхности заготовки из керамического материала тремя инструментами: алмазным шлифовальным кругом диаметром 100 мм, алмазным шлифовальным кругом диаметром 35 мм, алмазным профильным зенкером и имитация превышения силовой нагрузки на инструмент, свыше установленного значения.

Максимальные значения силовой нагрузки для каждого инструмента определялись при обработке эталонной заготовки. По результатам сравнительных испытаний предлагаемого способа установлено следующее:

Измерение 1. Длительность обработки участка заготовки алмазным шлифовальным кругом диаметром 100 мм: обычным способом – 7 циклов по 20 минут при подаче 30 мм/мин, всего 140 минут; предлагаемым способом – подача от 25 до 40 мм/мин в зависимости от нагрузки на инструмент с длительностями циклов в 13, 13, 14,16, 17, 20, 20 минут, всего 113 минут, что на 19,3% быстрее.

Измерение 2. Длительность обработки участка заготовки алмазным шлифовальным кругом диаметром 35 мм: обычным способом – 5 циклов по 8 минут при подаче 20 мм/мин, всего 40 минут; предлагаемым способом – подача от 15 до 24 мм/мин в зависимости от нагрузки на инструмент с длительностями циклов в 5, 6, 7, 8, 8 минут, всего 34 минут, что на 15% быстрее.

Измерение 3. Длительность обработки участка заготовки алмазным профильным зенкером: обычным способом – 5 циклов по 8 минут при подаче 10 мм/мин, всего 40 минут; предлагаемым способом – подача от 8 до 15 мм/мин в зависимости от нагрузки на инструмент с длительностями циклов в 5, 5, 6, 8, 8 минут, всего 32 минут, что на 20% быстрее.

При выполнении обработки с превышением заданного значения силовой нагрузки на инструмент, определенной на эталонной заготовке, автоматизированная система отключает привод подачи инструмента, исключая обработку с превышением заданных значений.

По итогам проведенной апробации предлагаемого способа адаптивного контроля режима шлифования изделий изменением скорости подачи суппорта станка по измеряемой величине усилия резания установлено, что его применение обеспечивает сокращение среднего времени обработки деталей из керамических материалов на 18% с обеспечением требуемого качества обработанной поверхности.

Источники информации:

1. Кащук В.А., Верещагин А.Б. Справочник шлифовщика. М.: Машиностроение, 1988. 480 с.

2. Павлов И.О., Ушаков М.В., Воробьев И.А. Система для измерения сил резания. Компоновка, тарирование и оценка погрешности. Тула: Известия ТулГУ Технические науки, 2013. – c. 159-168.

3. Гусев В.В., Калафатова Л.П. Влияние условий механической обработки обтекателей ракет на надежность их эксплуатации. Донецк: ДонГТУ, 1999. – Вып. 8 – с. 40-49.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ адаптивной механической обработки керамических изделий на специальных станках с ЧПУ | 2019 |

|

RU2698008C1 |

| ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211133C1 |

| САМОЦЕНТРИРУЮЩАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211134C1 |

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

| Способ шлифования эвольвентных профилей цилиндрических зубчатых колес и станок для его осуществления | 1985 |

|

SU1574163A3 |

| Способ позиционирования режущего инструмента | 1986 |

|

SU1324822A1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| СПОСОБ УПРАВЛЕНИЯ ТОЧНОСТЬЮ МНОГОПРОХОДНОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2082584C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ВИНТОВ | 2005 |

|

RU2298461C1 |

Изобретение к области механической обработки и может быть использовано при обработке поверхностей изделий из керамики шлифованием. Способ включает установку заготовки на станке, измерение геометрических параметров и базовых поверхностей заготовки с использованием измерительных средств станка, подготовку управляющей программы для станка на эталонном изделии и шлифование заготовки по управляющей программе. Осуществляют контроль усилия резания посредством автоматизированной системы, которая регулирует скорость подачи суппорта станка в зависимости от показаний по меньшей мере четырех тензометрических датчиков, попарно установленных на корпусе шлифовальной головки в горизонтальной и вертикальной осях плоскости обработки заготовки на участке длиной 10 мм от места крепления корпуса шлифовальной головки к суппорту станка в зоне сжатия. Повышается качество и скорость обработки поверхности заготовки за счёт прямого измерения и контроля составляющих силы резания в процессе шлифования. 1 з.п. ф-лы, 4 ил.

1. Способ обработки сложнопрофильных поверхностей керамических изделий на станках с ЧПУ с использованием метода адаптивного шлифования, включающий установку заготовки на станке, измерение геометрических параметров и базовых поверхностей заготовки с использованием измерительных средств станка, подготовку управляющей программы для станка на эталонном изделии и шлифование заготовки по управляющей программе, отличающийся тем, что в процессе шлифования контроль усилия резания осуществляют с помощью автоматизированной системы, которая регулирует через управляющую программу скорость подачи суппорта станка в зависимости от показаний по меньшей мере четырех тензометрических датчиков, попарно установленных на корпусе шлифовальной головки в горизонтальной и вертикальной осях плоскости обработки заготовки на участке длиной 10 мм от места крепления корпуса шлифовальной головки к суппорту станка в зоне сжатия, и при выходе показаний за установленный диапазон значений по меньшей мере для одного из датчиков обработку заготовки останавливают, при этом перед обработкой заготовки предварительно проводят тарирование вышеупомянутых тензометрических датчиков путем циклического приложения вдоль горизонтальной и вертикальной осей плоскости обработки заготовки задаваемых нагрузок к концу оправки, установленной на вал шлифовальной головки с закрепленным на ней шлифовальным инструментом, и по результатам тарирования с помощью автоматизированной системы проводят преобразование деформаций корпуса шлифовальной головки в нагрузку шлифовального инструмента на обрабатываемую поверхность изделия, при этом при подготовке управляющей программы на эталонном изделии проводят в автоматическом режиме измерение максимальных значений составляющих силы резания.

2. Способ по п.1, отличающийся тем, что тарирование тензометрических датчиков проводят с циклическим приложением к концу оправки равномерно задаваемых нагрузок от 0 до 25 кг.

| Способ адаптивной механической обработки керамических изделий на специальных станках с ЧПУ | 2019 |

|

RU2698008C1 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ОБРАБОТКИ ДЕТАЛЕЙ | 2008 |

|

RU2379169C2 |

| СПОСОБ АДАПТИВНОЙ ОБРАБОТКИ ИЗДЕЛИЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2528923C2 |

| WO 2018226117 A1, 13.12.2018. | |||

Авторы

Даты

2023-07-14—Публикация

2022-10-20—Подача