Изобретение относится к станкостроению, в частности к способам, реализуемым в автоматических линиях, обрабатывающих центрах, системах гибкого автоматизированного производ- с ства.

Цель изобретения - повьпиение точности за счет использования инструмента в качестве измерителя.

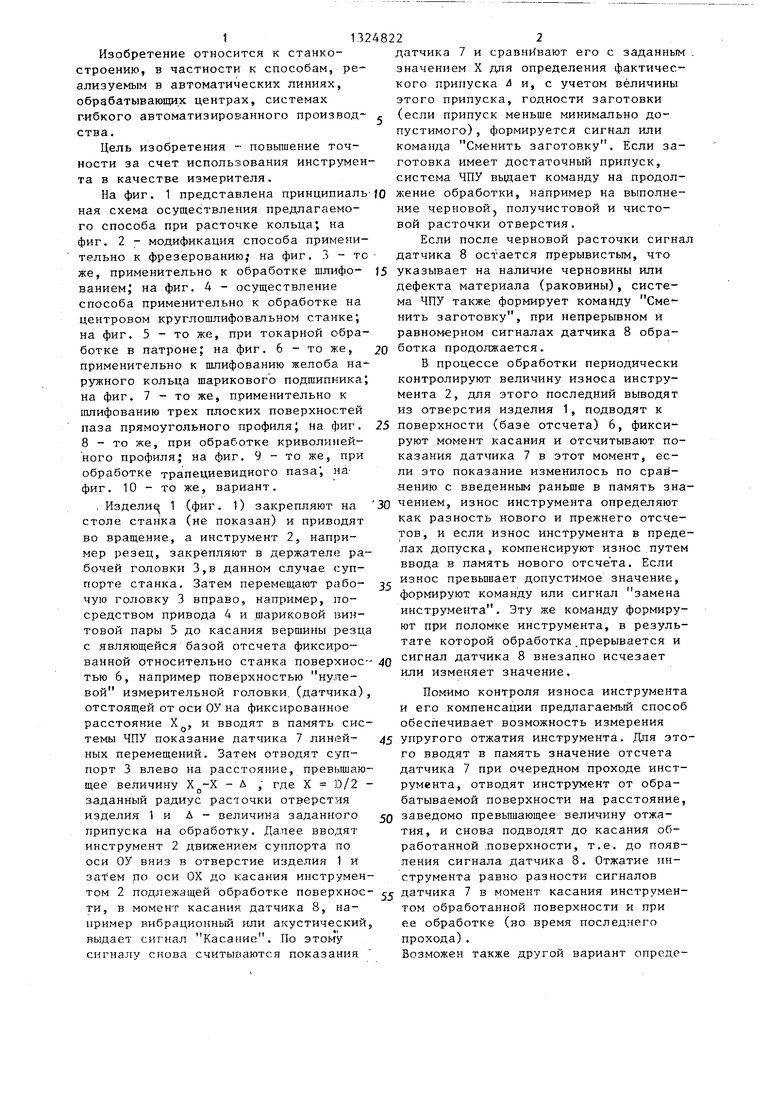

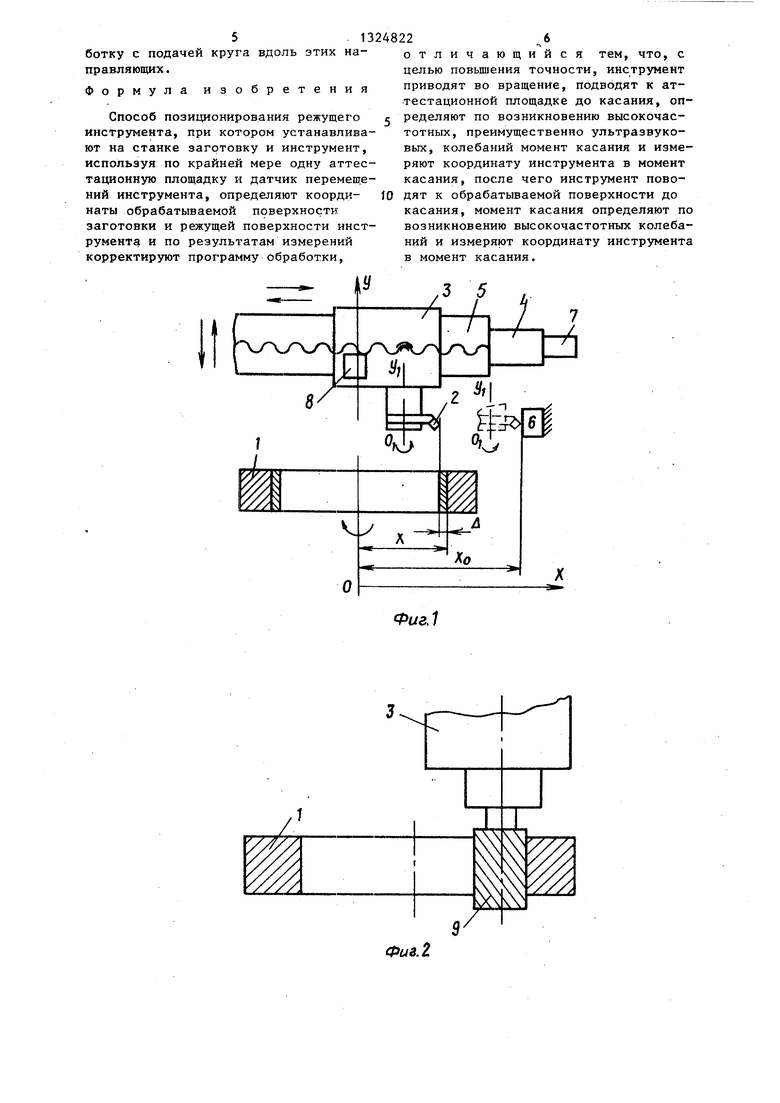

На фиг. 1 представлена принципиаль-fО жение обработки, например на выполне- ная схема осуществления предлагаемо- ние черновой,, получистовой и чистого способа при расточке кольца; на вой расточки отверстия.

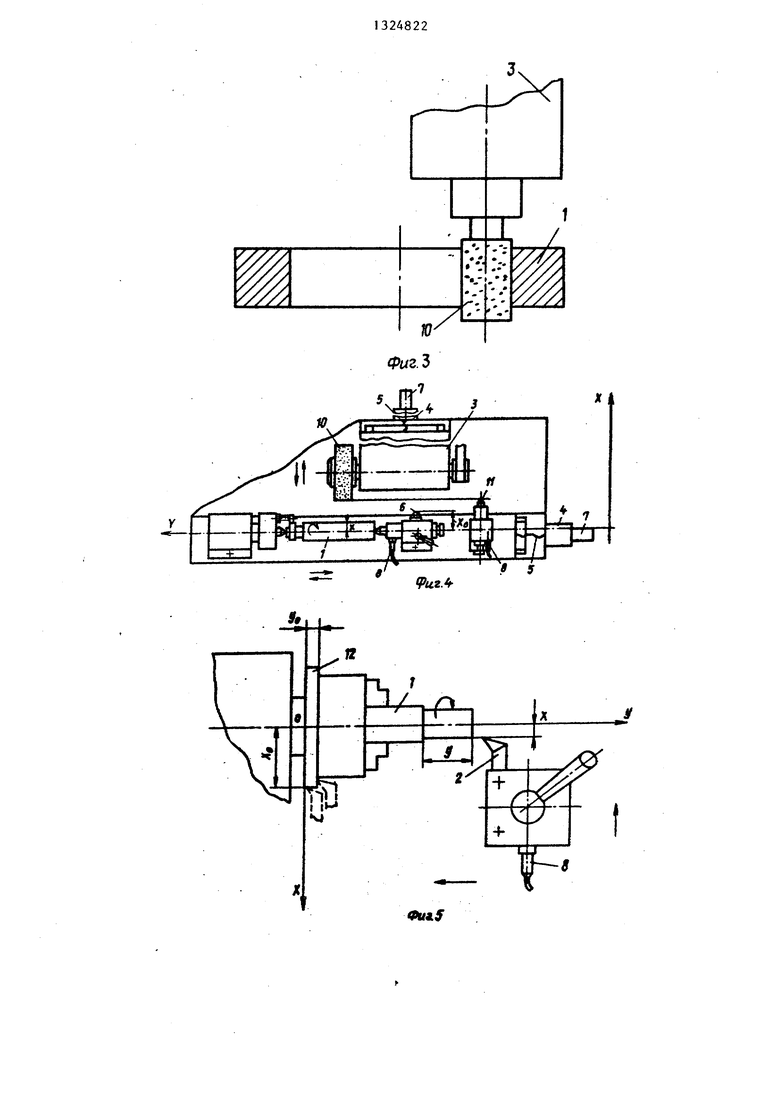

датчика 7 и сравнивают его с заданным значением X для определения фактического припуска 4 и, с учетом величины этого припуска, годности заготовки (если припуск меньше минимально допустимого) , формируется сигнал или команда Сменить заготовку. Если заготовка имеет достаточный припуск, система ЧПУ вьщает команду на продолфиг. 2 - модификация способа применительно к фрезерованию; на фиг. 3 - то же, применительно к обработке шлифованием J на фиг. 4 - осуществление способа применительно к обработке на центровом круглошлифовальном станке; на фиг. 5 - то же, при токарной обработке в патроне; на фиг. 6 - то же, 20 применительно к шлифованию желоба наружного кольца шарикового подшипника; на фиг. 7 - то же, применительно к шлифованию трех плоских поверхностей паза прямоугольного профиля; на фиг. 8 - то же, при обработке криволинейного профиля; на фиг. 9 - то же, при обработке трапециевидного паза , на фиг. 10 - то же, вариант.

. Издели 1 (фиг. 1) закрепляют на столе станка (не показан) и приводят во вращение, а инструмент 2, например резец, закрепляют в держателе рабочей головки 3,в данном случае суппорте станка. Затем перемещают рабо- 35 чую головку 3 вправо, например, посредством привода А и шариковой винтовой пары 5 до касания вершины резца с являющейся базой отсчета фиксиро

15 указывает на наличие черновины или дефекта материала (раковины), система ЧПУ также формирует команду нить заготовку, при непрерывном и равномерном сигналах датчика 8 обработка продолжается.

В процессе обработки периодически контролируют величину износа инструмента 2, для этого последний выводят из отверстия изделия 1, подводят к

25 поверхности (базе отсчета) 6, фиксируют момент касания и отсчитывают показания датчика 7 в этот момент, если это показание изменилось по сравнению с введенным раньше в память зна30 чением, износ инструмента определяют как разность нового и прежнего отсчетов, и если износ инструмента в пределах допуска, компенсируют износ путем ввода в память нового отсче та. Если

износ превьпиает допустимое значение.

формируют команду или сигнал замена инструмента. Эту же команду формируют при поломке инструмента, в результате которой обработка.прерывается и

ванной относительно станка поверхнос- 40 датчика 8 внезапно исчезает тью 6, например поверхностью нуле- изменяет значение, вой измерительной головки, (датчика), Помимо контроля износа инструмента отстоящей от оси ОУ на фиксированное и его компенсации предлагаемый способ расстояние Х, и вводят в память сие- обеспечивает возможность измерения

45 упругого отжатия инструмента. Для этого вводят в память значение отсчета датчика 7 при очередном проходе инструмента, отводят инструмент от обрабатываемой поверхности на расстояние, 50 заведомо превьш1ающее величину отжатия, и снова подводят до касания обработанной .поверхности, т.е. до появления сигнала датчика В. Отжатие инструмента равно разности сигналов том 2 подлежащей обработке поверхнос- датчика 7 в момент касания инструмен- ти, в момент касания датчика 8, на- том обработанной поверхности и при пример вибрационный или акустический, ее обработке (во время последнего выдает сигнал Касание. По этому прохода), сигналу снова считываются показания Возможен также другой вариант опредетемы ЧПУ показание датчика 7 линейных перемеш.ений. Затем отводят суппорт 3 влево на расстояние, превышающее величину - А , где X D/2 - заданный радиус расточки отверстия изделия 1 и Д - величина заданного припуска на обработку. Далее вводят инструмент 2 движением суппорта по оси ОУ вниз в отверстие изделия 1 и зат ем по оси ОХ до касания инструмендатчика 7 и сравнивают его с заданным значением X для определения фактического припуска 4 и, с учетом величины этого припуска, годности заготовки (если припуск меньше минимально допустимого) , формируется сигнал или команда Сменить заготовку. Если заготовка имеет достаточный припуск, система ЧПУ вьщает команду на продол

Если после черновой расточки сигнал датчика 8 остается прерывистым, что

указывает на наличие черновины или дефекта материала (раковины), система ЧПУ также формирует команду нить заготовку, при непрерывном и равномерном сигналах датчика 8 обработка продолжается.

В процессе обработки периодически контролируют величину износа инструмента 2, для этого последний выводят из отверстия изделия 1, подводят к

поверхности (базе отсчета) 6, фиксируют момент касания и отсчитывают показания датчика 7 в этот момент, если это показание изменилось по сравнению с введенным раньше в память значением, износ инструмента определяют как разность нового и прежнего отсчетов, и если износ инструмента в пределах допуска, компенсируют износ путем ввода в память нового отсче та. Если

износ превьпиает допустимое значение.

ления величины отжатия инструмента. Согласно этому варианту, подводят ин- струмент до касания с обрабатываемой поверхностью, производят отсчет по датчику 7 в момент касания, выводят инструмент из отверстия изделия, подводят его на фиксированную глубину резания, осуществляют проход, отводят инструмент, повторно подводят его до касания и снова производят отсчет, |g

Величина отжатия равна установленной глубине резания за вычетом фактического съема металла, равного разности -двух указанных отсчетов.

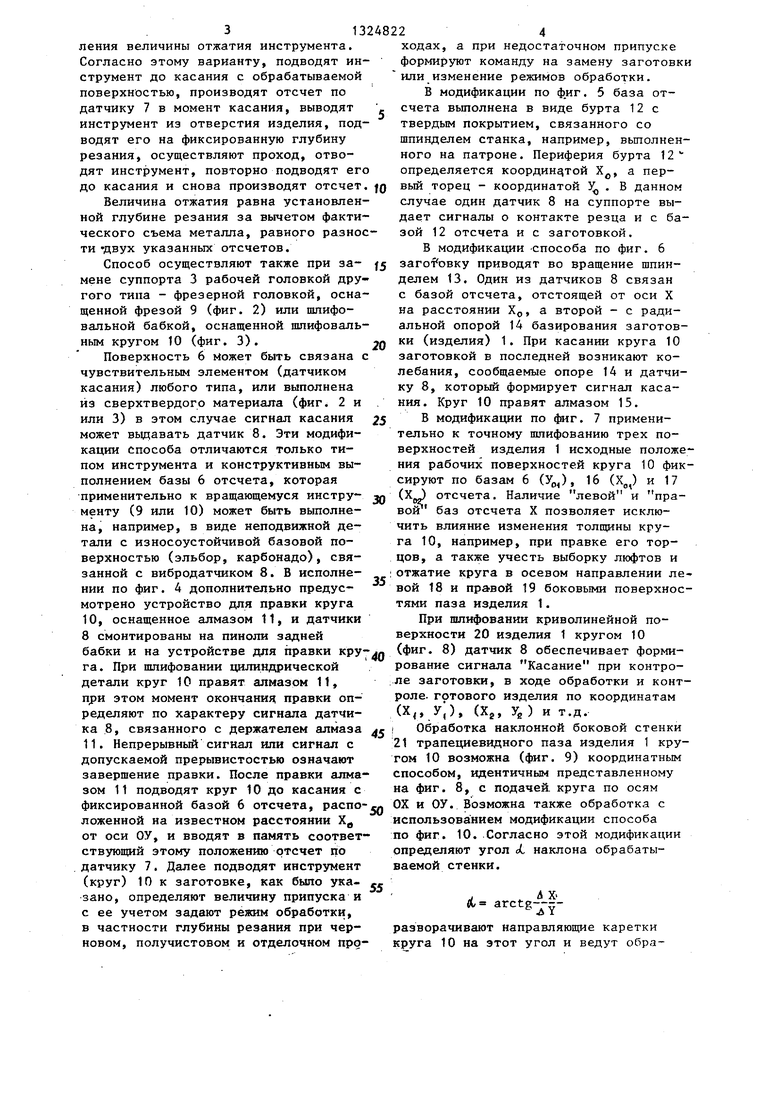

Способ осуществляют также при за- |5 мене суппорта 3 рабочей головкой другого типа - фрезерной головкой, оснащенной фрезой 9 (фиг. 2) или щлифо- вальной бабкой, оснащенной пшифоваль- ным кругом 10 (фиг. 3).20

Поверхность 6 Может быть связана с чувствительным элементом (датчиком касания) любого типа, или выполнена из сверхтвердого материала (фиг. 2 и или 3) в этом случае сигнал касания 25 может выдавать датчик 8. Эти модификации Способа отличаются только типом инструмента и конструктивным выполнением базы 6 отсчета, которая применительно к вращающемуся инстру- JQ менту (9 или 10) может быть выполнена, например, в виде неподвижной детали с износоустойчивой базовой поверхностью (эльбор, карбонадо), связанной с вибродатчиком 8. В исполнении по фиг. 4 дополнительно предусмотрено устройство для правки круга 10, оснащенное алмазом 11, и датчики В смонтированы на пиноли задней

ходах, а при недостаточном припуске формируют команду на замену заготовки или изменение режимов обработки.

В модификации по фиг. 5 база отсчета вьшолнена в виде бурта 12 с твердым покрытием, связанного со шпинделем станка, например, вьшолнен- ного на патроне. Периферия бурта определяется координатой Х, а первый торец - координатой У

В данном

случае один датчик 8 на суппорте выдает сигналы о контакте резца и с базой 12 отсчета и с заготовкой.

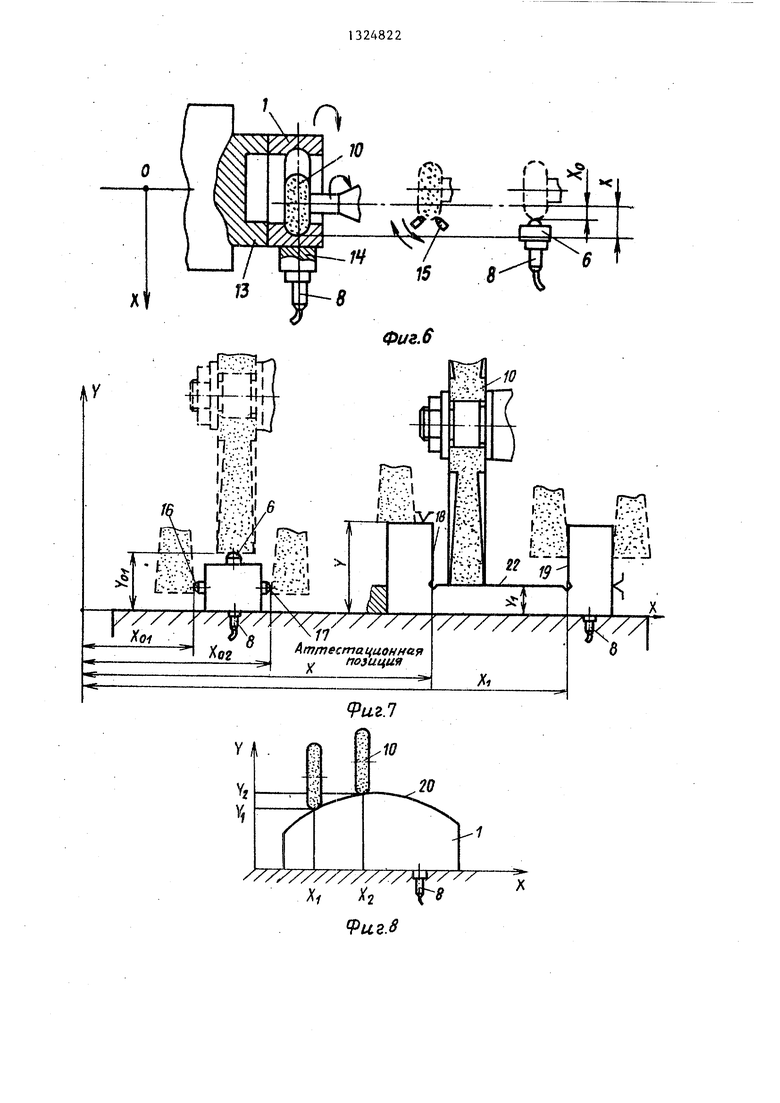

В модификации -способа по фиг. 6 заголовку приводят во вращение шпинделем 13. Один из датчиков 8 связан с базой отсчета, отстоящей от оси X на расстоянии Х, а второй - с радиальной опорой 14 базирования заготовки (изделия) 1. При касании круга 10 заготовкой в последней возникают колебания, сообщаемые опоре 14 и датчику 8, который формирует сигнал касания. Круг 10 правят алмазом 15.

В модификации по фиг. 7 применительно к точному шлифованию трех поверхностей изделия 1 исходные положения рабочих поверхностей круга 10 фиксируют по базам 6 (Уд,), 16 (Х и 17 (Х|„) отсчета. Наличие левой и правой баз отсчета X позволяет исключить влияние изменения толщины круга 10, например, при правке его торцов, а также учесть выборку люфтов и

35

отжатие круга в осевом направлении левой 18 и пра-вой 19 боковыми поверхностями паза изделия 1.

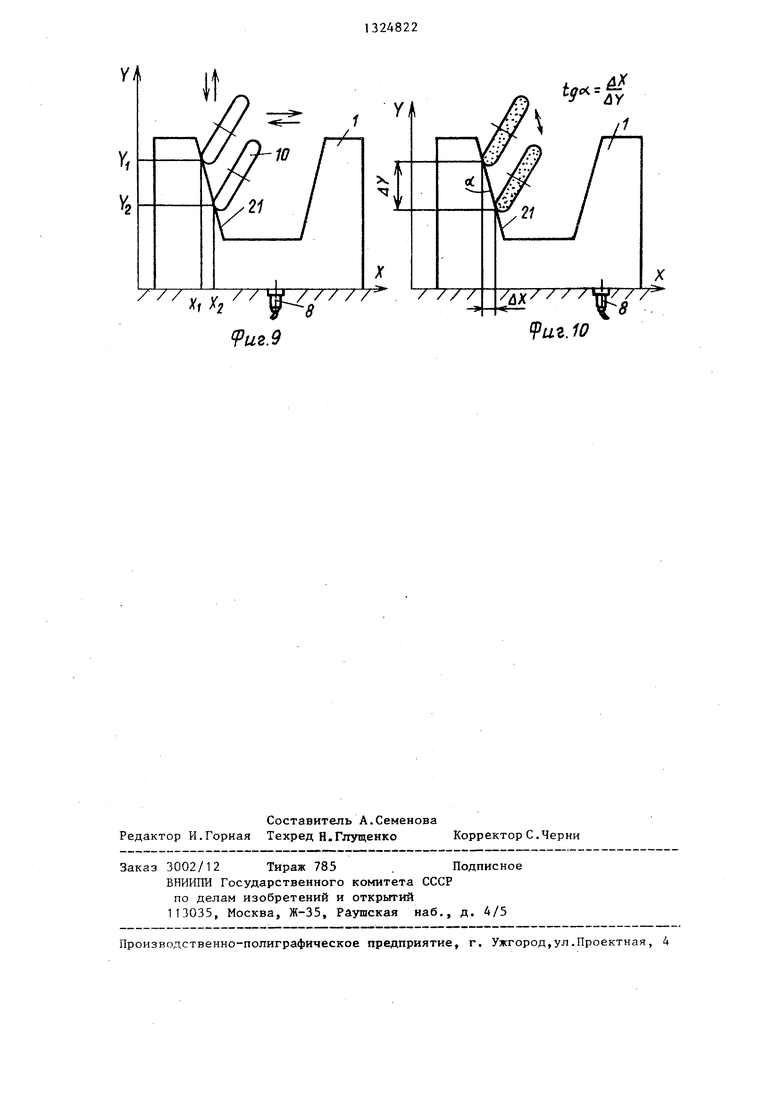

При шлифовании криволинейной поверхности 20 изделия 1 кругом 10

бабки и на устройстве для правки кру- (фиг. 8) датчик 8 обеспечивает форми- га. При шлифовании цилиндрической рование сигнала Касание при контро- детали круг 10 правят алмазом 11, ле заготовки, в ходе обработки и конт- при этом момент окончания правки определяют по характеру сигнала датчика 8, связанного с держателем алмаза 11. Непрерывный сигнал или сигнал с допускаемой прерывистостью означают завершение правки. После правки алма45

роле, гртового изделия по координатам (X,, У|), (Хг, УВ ) и т.д. I Обработка наклонной боковой стенки 21 трапециевидного паза изделия 1 крутом 10 возможна (фиг. 9) координатным способом, идентичным представленному на фиг. 8, с подачей, круга по осям

зом 11 подводят круг 1 о до касания с

фиксированной базой 6 отсчета, распо-„. ОХ и СУ. Возможна также обработка

ложенной на известном расстоянии лд от оси ОУ, и вводят в память соответствующий этому положению отсчет по датчику 7. Далее подводят инструмент (круг) 10 к заготовке, как было ука- „ зано, определяют величину припуска и с ее учетом задают режим обработки, в частности глубины резания при черновом, получистовом и отделочном происпользованием модификации способа по фиг. 10. .Согласно этой модифика определяют угол оС наклона обрабаты ваемой стенки.

. Л Х Л arctg--- л I

разворачивают направляющие каретки круга 10 на этот угол и ведут обра

ходах, а при недостаточном припуске формируют команду на замену заготовк или изменение режимов обработки.

В модификации по фиг. 5 база отсчета вьшолнена в виде бурта 12 с твердым покрытием, связанного со шпинделем станка, например, вьшолнен ного на патроне. Периферия бурта 12 определяется координатой Х, а первый торец - координатой У

В данном

случае один датчик 8 на суппорте выдает сигналы о контакте резца и с базой 12 отсчета и с заготовкой.

В модификации -способа по фиг. 6 заголовку приводят во вращение шпинделем 13. Один из датчиков 8 связан с базой отсчета, отстоящей от оси X на расстоянии Х, а второй - с радиальной опорой 14 базирования заготовки (изделия) 1. При касании круга 10 заготовкой в последней возникают колебания, сообщаемые опоре 14 и датчику 8, который формирует сигнал касания. Круг 10 правят алмазом 15.

В модификации по фиг. 7 применительно к точному шлифованию трех поверхностей изделия 1 исходные положения рабочих поверхностей круга 10 фиксируют по базам 6 (Уд,), 16 (Х и 17 (Х|„) отсчета. Наличие левой и правой баз отсчета X позволяет исключить влияние изменения толщины круга 10, например, при правке его торцов, а также учесть выборку люфтов и

(фиг. 8) датчик 8 обеспечивает форми- рование сигнала Касание при контро- ле заготовки, в ходе обработки и конт-

роле, гртового изделия по координатам (X,, У|), (Хг, УВ ) и т.д. I Обработка наклонной боковой стенки 21 трапециевидного паза изделия 1 крутом 10 возможна (фиг. 9) координатным способом, идентичным представленному на фиг. 8, с подачей, круга по осям

использованием модификации способа по фиг. 10. .Согласно этой модификации определяют угол оС наклона обрабатываемой стенки.

. Л Х Л arctg--- л I

разворачивают направляющие каретки круга 10 на этот угол и ведут обра5. 13

ботку с подачей круга вдоль этих направляющих. Формула изобретения

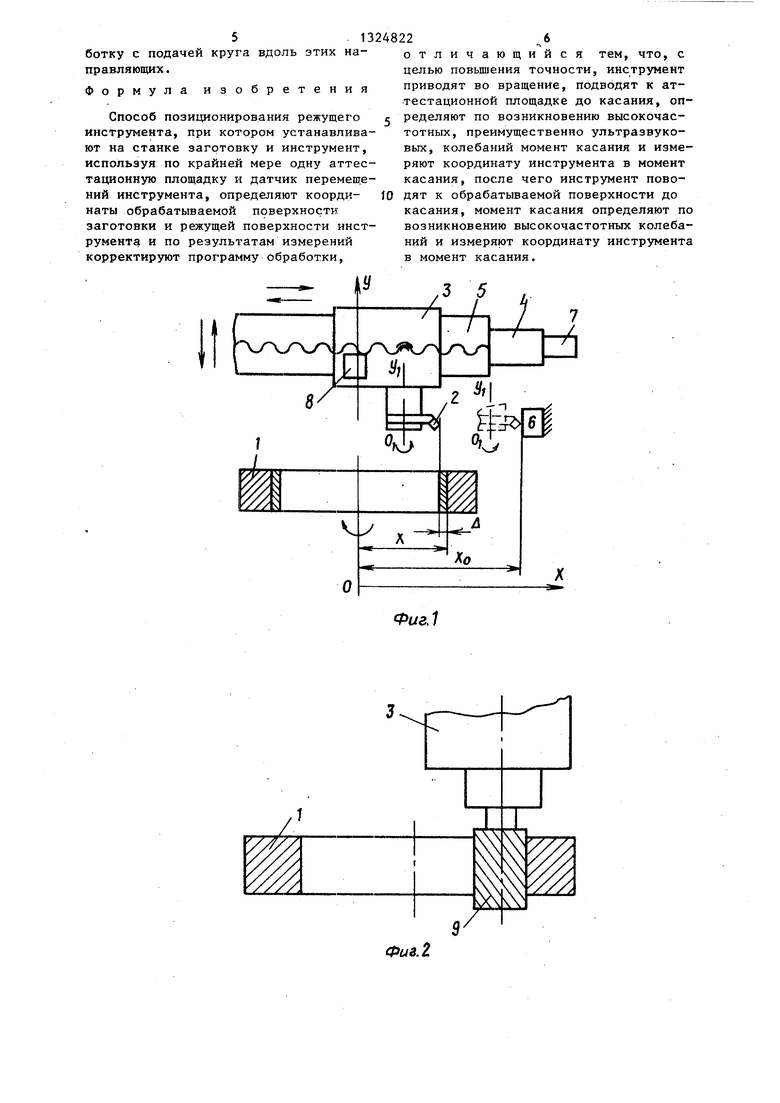

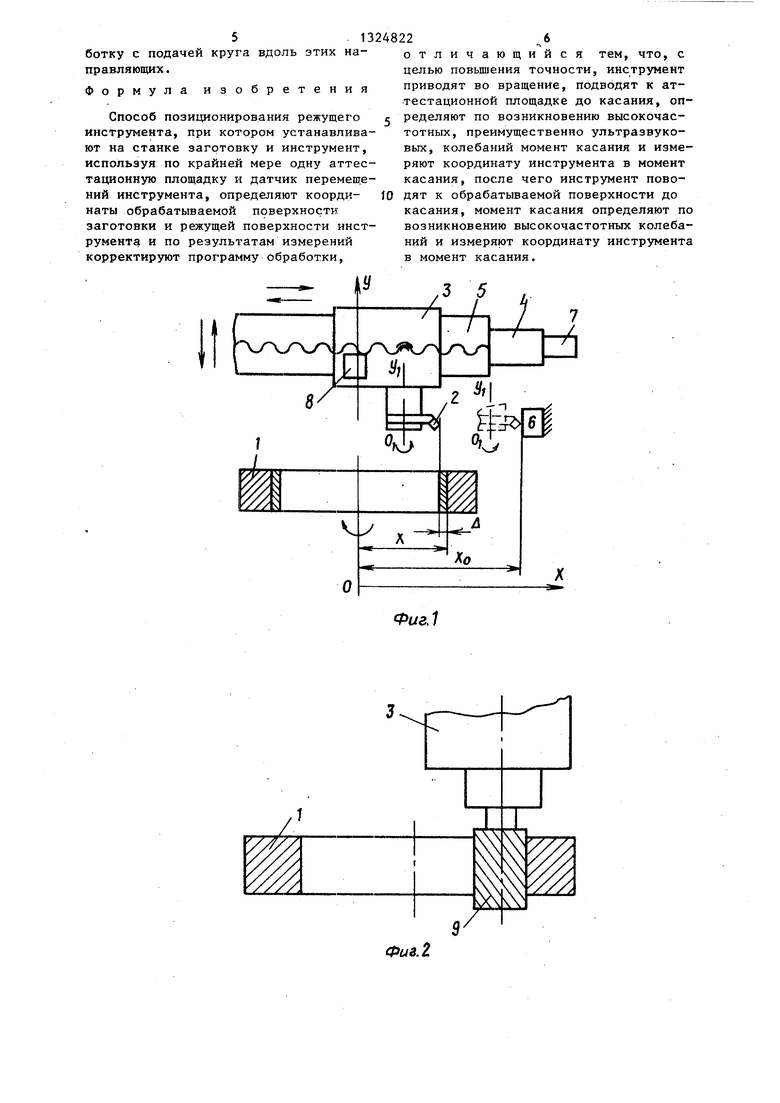

Способ позиционирования режущего инструмента, при котором устанавливают на станке заготовку и инструмент, используя по крайней мере одну аттестационную площадку и датчик перемещений инструмента, определяют коорди- наты обрабатываемой поверхности заготовки и режущей поверхности инструмента и по результатам измерений корректируют программу обработки,

2

6

отличающийся тем, что, с целью повышения точности, инструмент приводят во вращение, подводят к аттестационной площадке до касания, определяют по возникновению высокочастотных, преимущественно ультразвуко- вьпс, колебаний момент касания и измеряют координату инструмента в момент касания, после чего инструмент поводят к обрабатываемой поверхности до касания, момент касания определяют по возникновению высокочастотных колебаний и измеряют координату инструмента в момент касания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей на плоскошлифовальных станках | 1989 |

|

SU1808660A1 |

| Способ контроля правки шлифовального круга алмазом | 1985 |

|

SU1355468A1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| Способ изготовления деталей на плоскошлифовальных станках | 1987 |

|

SU1618591A1 |

| СПОСОБ И СТАНОК МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРЕДВАРИТЕЛЬНО ОБРАБОТАННЫХ ЗУБЧАТЫХ ЗАГОТОВОК, НАПРИМЕР ШЕСТЕРНЕЙ | 1999 |

|

RU2212315C2 |

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПРОЦЕССА ШЛИФОВАНИЯ | 2019 |

|

RU2715580C1 |

| Устройство для управления процессом шлифования | 1979 |

|

SU770765A1 |

| Плоскошлифовальный станок с числовым программным управлением | 1981 |

|

SU1007946A2 |

| Способ управления процессом шлифования прерывистых нециклических поверхностей | 1987 |

|

SU1491679A1 |

Изобретение относится к области станкостроения, в частности к способам, реализуемым в автоматических линиях, обрабатывающих центрах, системах гибкого автоматизированного производства. Цель изобретения - повышение точности позиционирования за счет использования инструмента в качестве измерителя. Для этого заготовку уста- нaвливaiDт на станке, инструмент приводят во вращение. Инструмент поп: дят до качания к аттестационной площадке. Момент касания определяют по возникновению высокочастотных колебаний. В этот момент измеряют координату инструмента. Далее инструмент подводят к поверхности детали, подлежащей обработке. Касание определяют в момент возникновения высокочастотных колебаний. При этом измеряют координату инструмента. 10 ил. (/)

Фиг.1

Фиа.2

--.

«V45

rv

-.±

us.9

4Х ЛУ

9 иг. 10

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с ЧПУ | 1981 |

|

SU1020205A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-07-23—Публикация

1986-02-24—Подача