ОБЛАСТЬ ТЕХНИКИ

[1] Настоящее техническое решение относится к области компьютерных технологий, в частности, к способу и системе автоматизированного определения повреждений конвейерной ленты.

УРОВЕНЬ ТЕХНИКИ

[2] Во многих отраслях промышленности, например, таких как горнодобывающая, перерабатывающая, энергетическая, химическая, в сфере перевалки грузов и др. используется конвейерный транспорт для транспортировки сыпучих грузов. Сыпучий груз, будь то отвальная порода, руда, уголь, кокс, шихта, концентрат, агломерат, окатыш, химические вещества или иное транспортируется непосредственно на конвейерной (транспортерной) ленте от места загрузки, как правило в районе хвостового барабана, до места разгрузки, как правило в районе головного/приводного барабана. В ходе эксплуатации конвейера могут возникать аварийные ситуации, связанные с повреждением конвейерной ленты и, в том числе, с наиболее тяжелым повреждением - продольный порыв (порез) ленты, который ведет к частичной или полной потере ленты и незапланированным простоям конвейерного транспорта в связи с ремонтом или заменой конвейерной ленты.

[3] Продольные порывы конвейерной ленты могут быть вызваны рядом причин:

- Попаданием в транспортируемый материал инородных рудозасоряющих материалов, например зуб экскаватора, лом, арматура, стальной лист и т.д. Такие предметы в месте загрузки могут пробить конвейерную ленту, заклинить и стать причиной ее продольного порыва;

- Тяжелые, крупные и остроконечные куски руды, которые также могут пробить ленту, заклинить и продольно ее порвать;

- Острые элементы, вышедших из строя роликов, очистительных скребков, става или иных частей конвейера, могут пробить и продольно порезать ленту.

[4] Чем быстрее будет осуществлена локализация и обнаружение аварийной ситуации на конвейере для его остановки, тем меньшее количество транспортерной ленты будет потеряно в результате ее повреждения.

[5] Наибольшее распространение получили системы защиты конвейерной ленты от продольного порыва, которые работают на принципе повреждения элементов, ввулканизированных в ленту (индуктивные петли, вставки, антенны и т.п.). Примером такого решения является система CONTI RipProtect производимая компанией Continental® (https://www.continental-industry.com/en/solutions/conveyor-belt-systems/conveyor-services/belt-monitoring/products/conti-protect/conti-ripprotect). Индуктивные петли вулканизируются в ленту с определенным шагом по усмотрению заказчика (обычно 50-150 пог.м.), так что при повреждении какой-либо из индуктивных петель при порыве ленты конвейер останавливается, в этом случае количество поврежденной ленты ограничивается шагом установки индуктивных петель в конвейерной ленте.

[6] Недостатки такого рода решения заключаются в том, что такие системы не могут быть использованы на любых лента, поскольку необходима лента с индуктивными петлями, при этом индуктивные петли часто выходят из строя, давая ложные сигналы.

[7] Известны лазерные системы, например, CONTI SurfaceProtect (https://www.continental-industry.com/en/solutions/conveyor-belt-systems/conveyor-services/belt-monitoring/products/conti-protect/conti-surfaceprotect), которые используют лазерное сканирование поверхности ленты на предмет наличия ее повреждений и, в том числе, продольного порыва ленты.

[8] Основные недостатки таких систем заключаются в том, что они очень чувствительны к условиям окружающей среды, позиционирования и состоянию поверхности ленты (проблемы возникают, когда поверхность ленты влажная или имеет место налипание транспортируемого материала, который заполняет поврежденные области), что приводит к очень жестким требованиям условий эксплуатации данных систем и большому количеству ложных срабатываний.

[9] Известны системы, контролирующие ширину ленты (http://www.beltscan.com/products/belt-guard-5k-fabric-belt-rip-detector.html) или определяющие ее целостность по передаче вибрации поперек ленты (http://www.beltscan.com/products/belt-guard-10k-rip-detector-for-steel-cord-belts.html). Принцип работы систем, основанных на контроле ширины ленты, состоит в том, что в результате продольного пореза лента может разойтись или наоборот сузится из-за наползания порезанных частей друг на друга, в результате чего меняется ее ширина. Для определения ширины ленты устанавливаются ультразвуковые или радарные датчики контроля расположения бортов ленты. Принцип работы систем, основанных на передаче вибрации поперек ленты, состоит в том, что при продольном порезе ленты нарушается ее целостности, и вибрация не передается поперек ленты.

[10] Основные недостатки систем, контролирующих ширину ленты, заключаются в том, что если в случае пореза не происходит расхождение или сужение ленты, то порез не обнаруживается, так как ширина ленты не меняется. Вибрационные же системы очень чувствительны к типу каркаса ленты и резинового компаунда и не применимы для всех типов лент, кроме того, при продольном порезе сигнал может эффективно распространяться в обход конвейерной ленты через транспортируемый материал, тем самым, не фиксируя продольный порыв.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[11] Заявленное решение направлено на преодоление недостатков, присущих известным подходам из уровня техники, и обеспечивает реализацию нового способа и системы для эффективного автоматизированного мониторинга состояния конвейерной ленты.

[12] Технический результат заключается в повышении точности определения повреждений конвейерной ленты, за счет анализа и обработки кадров теплового изображения поверхности ленты и видеоизображений поверхности ленты.

[13] Эффективность работы заявленной системы в рамках повышения точности определения повреждений конвейерной ленты обеспечивается тем, что любое механическое повреждение ленточного полотна, включая продольный порыв, неизбежно сопровождается выделением тепловой энергии и повышением температуры на поверхности ленты, что отображается на кадрах теплового изображения и дополнительно дублируется с помощью съемки поверхности ленты с помощью видеокамеры.

[14] Технический результат достигается за счет способа автоматизированного определения повреждений конвейерной ленты, выполняемый с помощью вычислительного устройства, подключенного к по меньшей мере одной инфракрасной и одной видеокамере, и содержащий этапы, на которых:

a) получают последовательность кадров с по меньшей мере одной инфракрасной и одной видеокамеры, размещенных таким образом, чтобы получать тепловые и видео изображения поверхности конвейерной ленты;

b) получают данные о максимальной Tмакс и базовой Tбаз температурах поверхности конвейерной ленты для полученных кадров теплового изображения;

c) выполняют обработку получаемых кадров теплового изображения, в ходе которой анализируют превышение максимальной температуры на кадре теплового изображения поверхности ленты Tмакс над базовой температурой поверхности ленты Tбаз более чем, на заданное значение температурного окна Δтемп в течение заданного временного окна Δврем;

d) определяют наличие повреждения конвейерной ленты в случае, если на кадрах теплового изображения в течение заданного временного окна Δврем фиксируется превышение Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп;

e) фиксируют в памяти вычислительного устройства данные о выявленных повреждениях и/или передают их на внешнее устройство.

[15] В одном из частных примеров осуществления способа вычислительное устройство дополнительно подключено к термометру, осуществляющему измерение температуры окружающей среды Tсреда.

[16] В другом частном примере осуществления способа на этапе b) Тбаз определяется на основании Tсреда, или как минимальная температура поверхности ленты на кадре теплового изображения, или устанавливается с помощью вычислительного устройства.

[17] В другом частном примере осуществления способа на этапе c) временное окно Δврем представляет собой последовательность заданного количества идущих друг за другом кадров теплового изображения.

[18] В другом частном примере осуществления способа на этапе c) факт превышения максимальной температуры на кадре теплового изображения Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп, подтверждается, если температура заданного числа пикселей на данном кадре теплового изображения также превышает Tбаз более, чем на Δтемп.

[19] В другом частном примере осуществления способа пиксели являются соседствующими.

[20] В другом частном примере осуществления способа на этапе c) временное окно Δврем отсчитывается от первого выявленного кадра теплового изображения, для которого превышение Tмакс над Tбаз составляет более, чем заданное значение температурного окна Δтемп.

[21] В другом частном примере осуществления способа на этапе c) определяют степень непрерывности R превышения Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп в течение заданного временного окна Δврем, где параметр R определяется, как определенное количество кадров или процентная доля кадров, фиксируемых в течение Δврем, для которых Tмакс превышает Tбаз более, чем на заданное значение температурного окна Δтемп.

[22] В другом частном примере осуществления способа на этапе d) факт превышения Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп в течение заданного временного окна Δврем определяется по достижении параметром R заданного критического значения.

[23] В другом частном примере осуществления способа участок конвейера, где расположена инфракрасная камера, содержит защитные стенки.

[24] В другом частном примере осуществления способа внешняя поверхность стенок содержит свето- или теплоотражающее покрытие.

[25] В другом частном примере осуществления способа инфракрасная камера и/или видеокамера установлена в корпусе с функцией подогрева.

[26] В другом частном примере осуществления способа вычислительное устройство выполнено с возможностью распознавания характерных паттернов повреждения конвейерной ленты при анализе изображений с инфракрасной камеры и/или видеокамеры с помощью аналитических методов или искусственной нейронной сети.

[27] В другом частном примере осуществления способа внешнее устройство подключено к вычислительному устройству посредством проводного или беспроводного канала передачи данных.

[28] В другом частном примере осуществления способа внешнее устройство представляет собой: монитор, или интерактивный экран, или компьютер, или ноутбук, или планшет, или смартфон, или умное носимое устройство, или съемный носитель данных или контроллер управления ленточным конвейером, или удаленную систему управления ленточным конвейером.

[29] В другом частном примере осуществления способа вычислительное устройство подключено к системе управления ленточным конвейером одним из следующих способов: через релейные выходы, по протоколу Modbus или сетям Profibus или Profinet.

[30] В другом частном примере осуществления способа вычислительное устройство формирует сигнал для остановки ленточного конвейера, передаваемый в систему управления ленточным конвейером, при определении наличия повреждения конвейерной ленты.

[31] В другом частном примере осуществления способа видеоизображение с видеокамеры синхронизировано с изображением термограмм от ИК-камеры.

[32] В другом частном примере осуществления способа вычислительное устройство выполняет обработку видео изображений и термограмм, полученных в процессе съемки с видео и инфракрасной камер, и формирует в графическом интерфейсе пользователя (GUI) отображение дополненной реальности за счет наложения на видеоизображение термограммы или областей, температура которых выше базовой температуры поверхности ленты Tбаз более чем на заданное значение температурного окна Δтемп.

[33] В другом частном примере осуществления способа GUI реализован на внешнем устройстве и/или в вычислительном устройстве.

[34] В другом частном примере осуществления способа в GUI реализована возможность выставлять ROI (Region Of Interest – Область интереса), которая характеризует область интереса на видеоизображении и/или термограмме, в которой происходит анализ данных.

[35] В другом частном примере осуществления способа внешнее устройство дополнительно выполнено с возможностью настройки вычислительного устройства и/или отслеживания результата анализа состояния конвейерной ленты, проводимого вычислительным устройством.

[36] В другом частном примере осуществления способа вычислительное устройство дополнительно формирует аварийный сигнал для уведомления оператора ленточного конвейера о наличии повреждения конвейерной ленты, передаваемый на внешнее устройство и/или устройство звукового и/или светового оповещения.

[37] Заявленный технический результат также достигается за счет реализации системы автоматизированного определения повреждений конвейерной ленты, содержащей вычислительное устройство, подключенное к по меньшей мере одной инфракрасной и одной видеокамере, размещенных таким образом, чтобы получать тепловые и видео изображения поверхности конвейерной ленты, при этом

вычислительное устройство обеспечивает:

получение последовательности кадров с по меньшей мере одной инфракрасной и одной видеокамеры, размещенных таким образом, чтобы получать тепловые и видео изображения поверхности конвейерной ленты;

получают данные о максимальной Tмакс и базовой Tбаз температурах поверхности конвейерной ленты для полученных кадров теплового изображения;

обработку получаемых кадров теплового изображения, в ходе которой анализируют превышение максимальной температуры на кадре теплового изображения поверхности ленты Tмакс над базовой температурой поверхности ленты Tбаз более чем, на заданное значение температурного окна Δтемп в заданном временном окне Δврем;

определение наличия повреждения конвейерной ленты в случае, если на кадрах теплового изображения в течение заданного временного окна Δврем фиксируется превышение Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп;

фиксации в памяти данных о выявленных повреждениях и/или их передаче на внешнее устройство.

[38] В одном из частных примеров реализации системы вычислительное устройство дополнительно подключено к термометру, осуществляющему измерение температуры окружающей среды Tсреда.

[39] В другом из частных примеров реализации системы на этапе Тбаз определяется на основании Tсреда, или как минимальная температура поверхности ленты на кадре теплового изображения, или устанавливается с помощью вычислительного устройства.

[40] В другом из частных примеров реализации системы временное окно Δврем представляет собой последовательность заданного количества идущих друг за другом кадров теплового изображения.

[41] В другом из частных примеров реализации системы на этапе факт превышения максимальной температуры на кадре теплового изображения Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп, подтверждается, если температура заданного числа пикселей на данном кадре теплового изображения также превышает Tбаз более, чем на Δтемп.

[42] В другом из частных примеров реализации системы пиксели являются соседствующими.

[43] В другом из частных примеров реализации системы на этапе временное окно Δврем отсчитывается от первого выявленного кадра теплового изображения, для которого превышение Tмакс над Tбаз составляет более, чем заданное значение температурного окна Δтемп.

[44] В другом из частных примеров реализации системы вычислительное устройство определяет степень непрерывности R превышения Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп в течение заданного временного окна Δврем, где параметр R определяется, как определенное количество кадров или процентная доля кадров, фиксируемых в течение Δврем, для которых Tмакс превышает Tбаз более, чем на заданное значение температурного окна Δтемп.

[45] В другом из частных примеров реализации системы факт превышения Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп в течение заданного временного окна Δврем определяется по достижении параметром R заданного критического значения.

[46] В другом из частных примеров реализации системы участок конвейера, где расположена инфракрасная камера, содержит защитные стенки.

[47] В другом из частных примеров реализации системы внешняя поверхность стенок содержит свето- или теплоотражающее покрытие.

[48] В другом из частных примеров реализации системы инфракрасная камера и/или видеокамера установлена в корпусе с функцией подогрева.

[49] В другом из частных примеров реализации системы вычислительное устройство выполнено с возможностью распознавания характерных паттернов повреждения конвейерной ленты при анализе изображений с инфракрасной камеры и/или видеокамеры с помощью аналитических методов или искусственной нейронной сети.

[50] В другом из частных примеров реализации системы внешнее устройство подключено к вычислительному устройству посредством проводного или беспроводного канала передачи данных.

[51] В другом из частных примеров реализации системы внешнее устройство представляет собой: монитор, или интерактивный экран, или компьютер, или ноутбук, или планшет, или смартфон, или умное носимое устройство, или съемный носитель данных или контроллер управления ленточным конвейером, или удаленную систему управления ленточным конвейером.

[52] В другом из частных примеров реализации системы вычислительное устройство подключено к системе управления ленточным конвейером одним из следующих способов: через релейные выходы, по протоколу Modbus или сетям Profibus или Profinet.

[53] В другом из частных примеров реализации системы вычислительное устройство формирует сигнал для остановки ленточного конвейера, передаваемый в систему управления ленточным конвейером, при определении наличия повреждения конвейерной ленты.

[54] В другом из частных примеров реализации системы видеоизображение с видеокамеры синхронизировано с изображением термограмм от ИК-камеры.

[55] В другом из частных примеров реализации системы вычислительное устройство выполняет обработку видео изображений и термограмм, полученных в процессе съемки с видео и инфракрасной камер, и формирует в графическом интерфейсе пользователя (GUI) отображение дополненной реальности за счет наложения на видеоизображение термограммы или областей, температура которых выше базовой температуры поверхности ленты Tбаз более чем на заданное значение температурного окна Δтемп.

[56] В другом из частных примеров реализации системы GUI реализован на внешнем устройстве и/или в вычислительном устройстве.

[57] В другом из частных примеров реализации системы в GUI реализована возможность выставлять ROI (Region Of Interest – Область интереса), которая характеризует область интереса на видеоизображении и/или термограмме, в которой происходит анализ данных.

[58] В другом из частных примеров реализации системы внешнее устройство дополнительно выполнено с возможностью настройки вычислительного устройства и/или отслеживания результата анализа состояния конвейерной ленты, проводимого вычислительным устройством.

[59] В другом из частных примеров реализации системы вычислительное устройство дополнительно формирует аварийный сигнал для уведомления оператора ленточного конвейера о наличии повреждения конвейерной ленты, передаваемый на внешнее устройство и/или устройство звукового и/или светового оповещения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

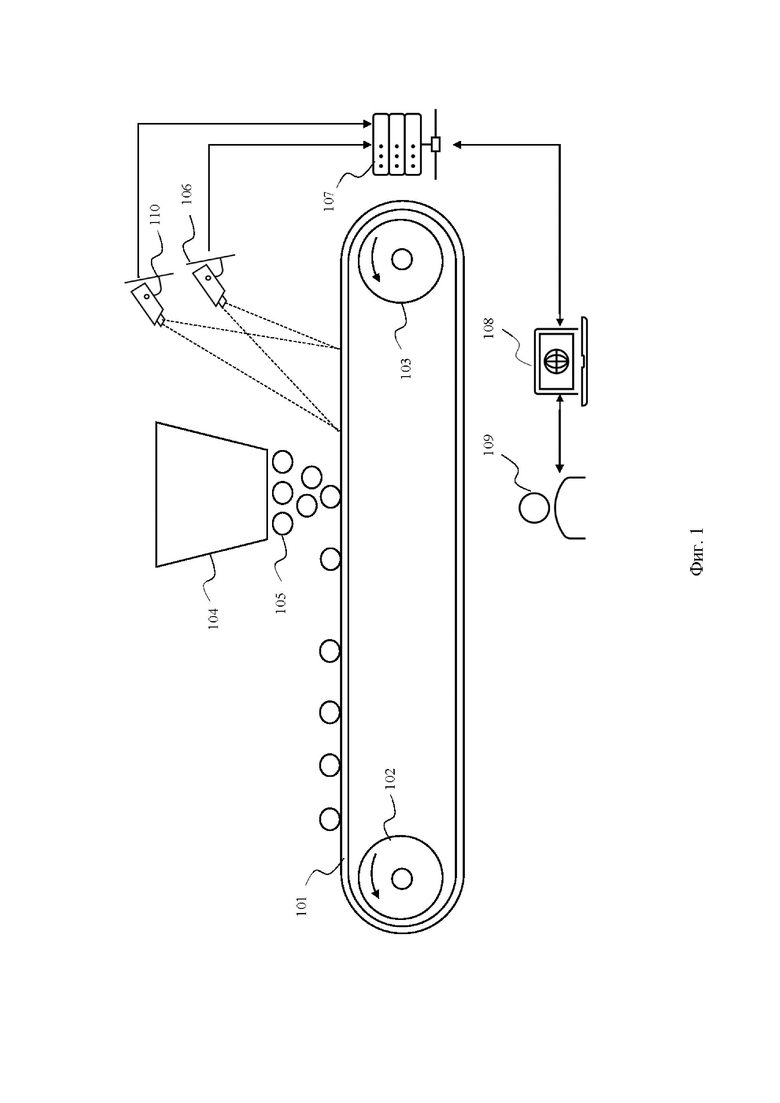

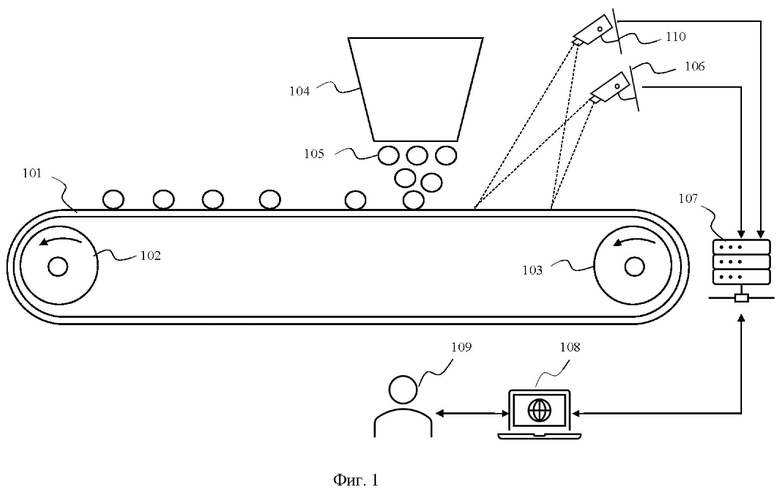

[60] Фиг. 1 иллюстрирует общий вид заявленной системы.

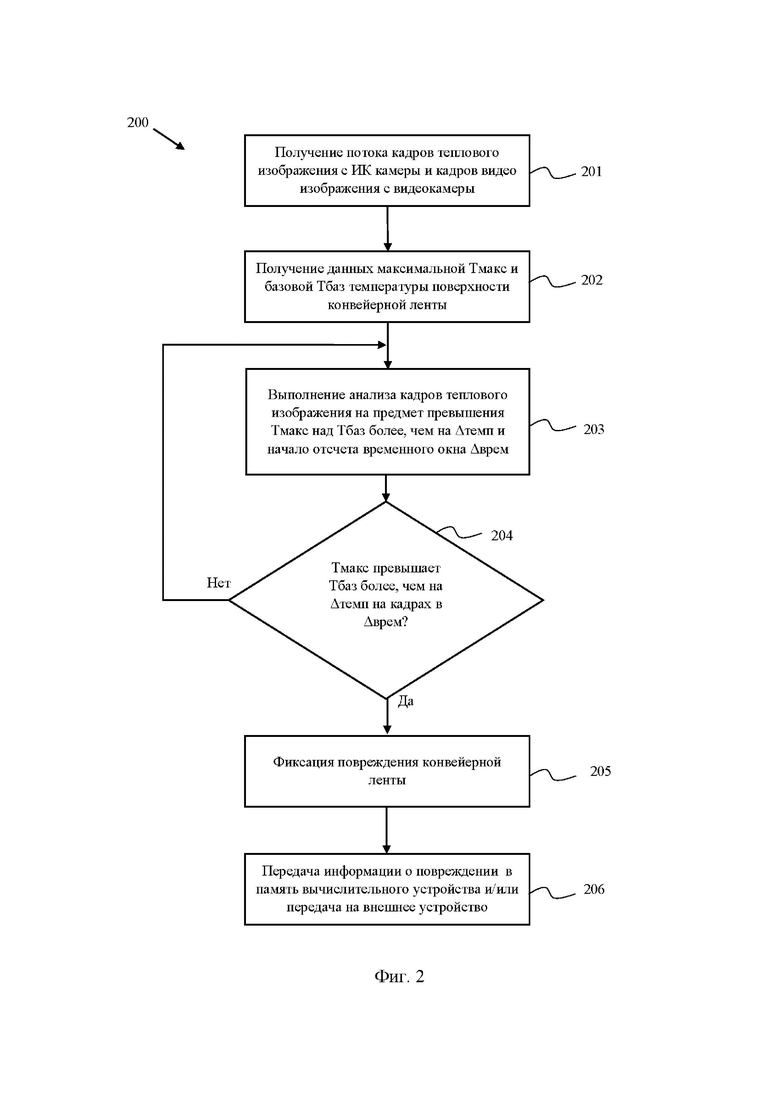

[61] Фиг. 2 иллюстрирует блок-схему выполнения способа определения повреждений конвейерной ленты.

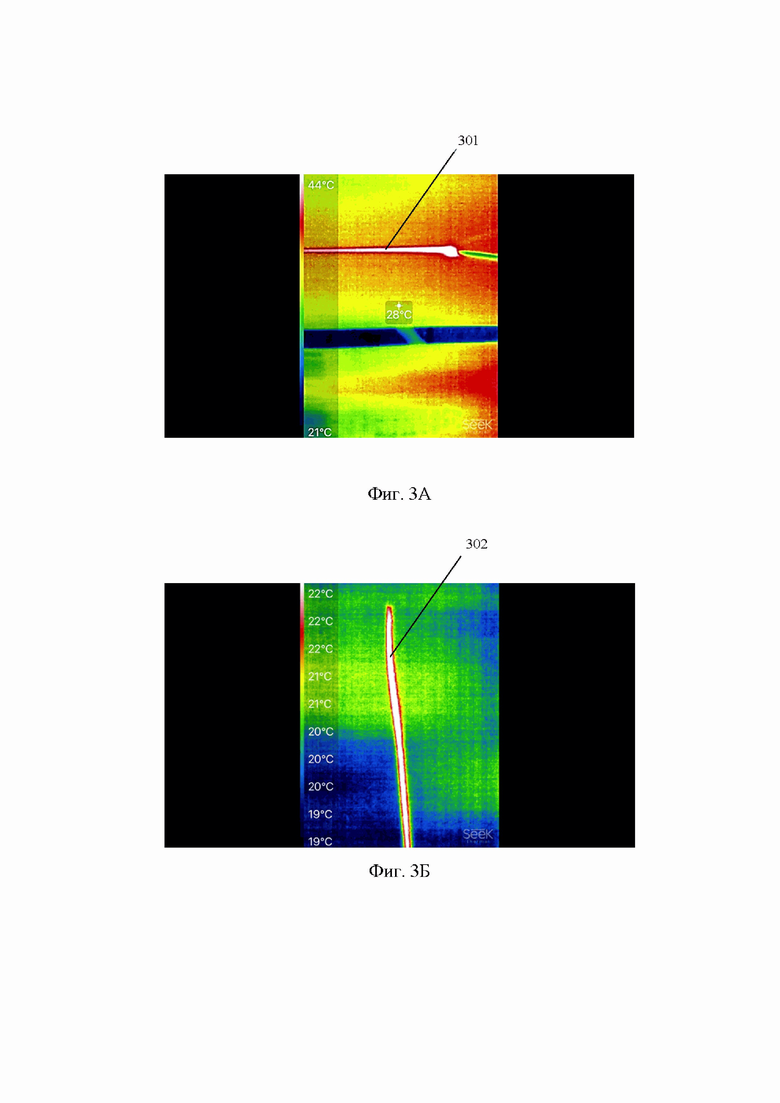

[62] Фиг. 3А-3Б иллюстрируют пример получаемых термограмм при мониторинге конвейерной ленты.

[63] Фиг. 3В иллюстрирует пример генерирования данных о повреждении ленты с помощью технологии дополненной реальности.

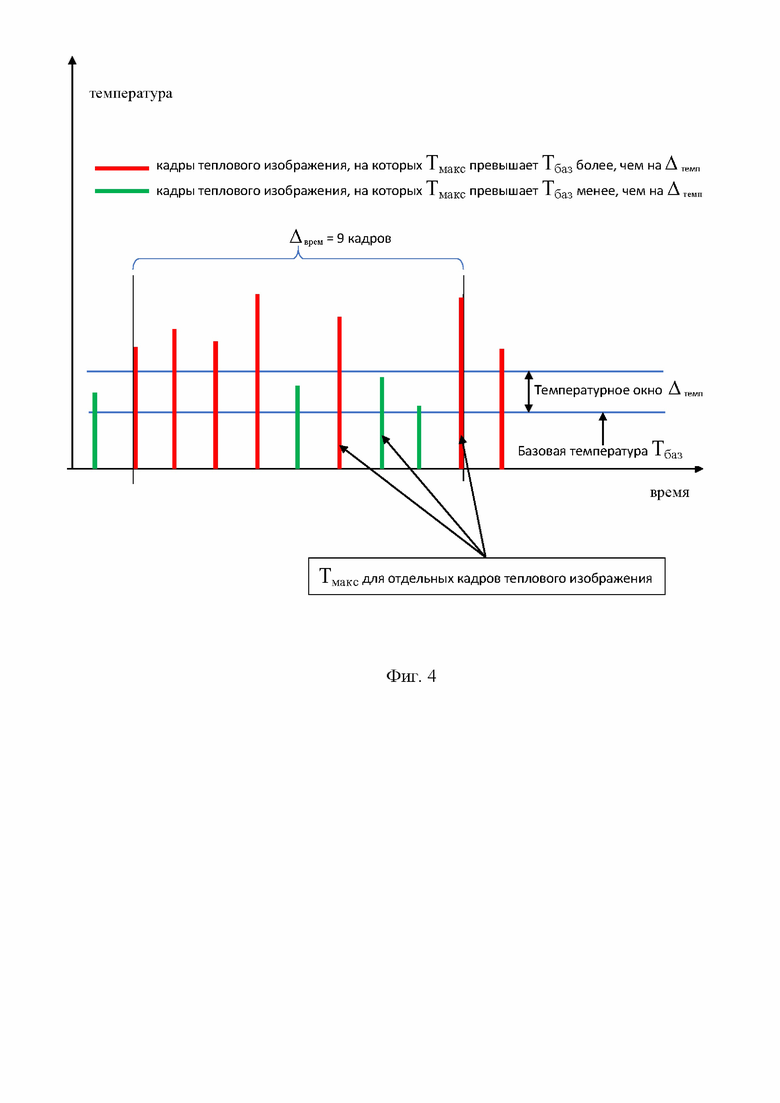

[64] Фиг. 4 иллюстрирует пример диаграммы анализа температурных показателей на кадрах теплового изображения.

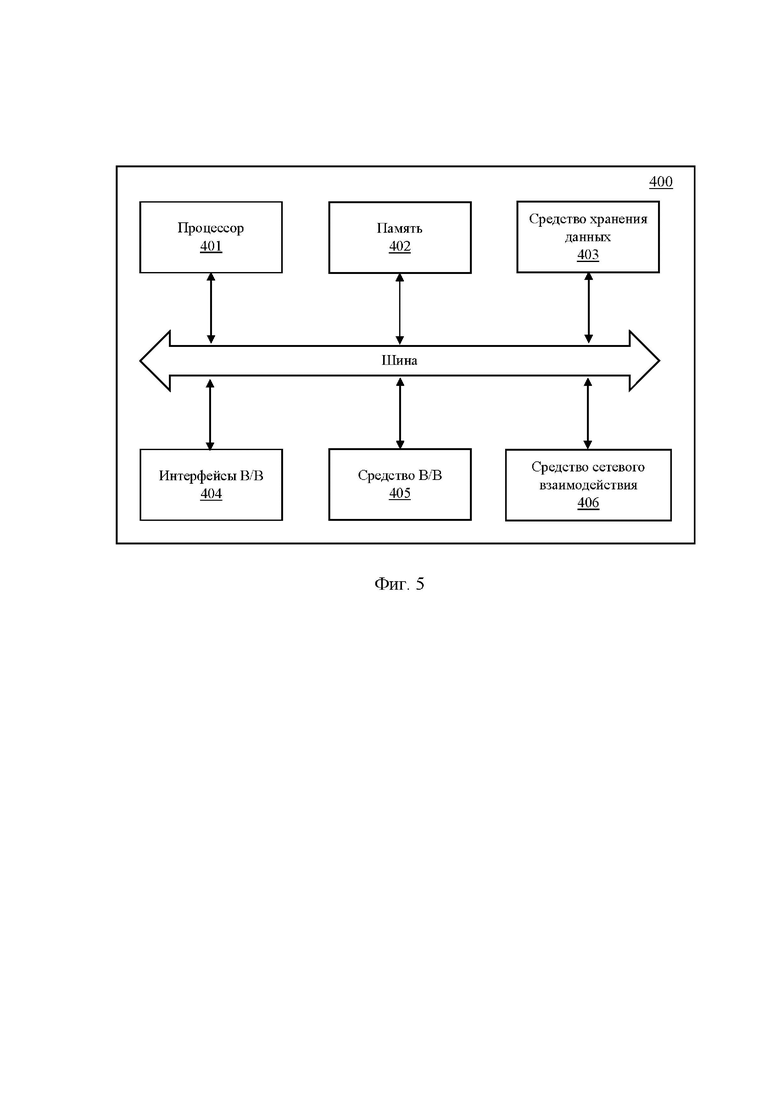

[65] Фиг. 5 иллюстрирует общий вид вычислительного устройства.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[66] Как представлено на Фиг. 1, решение заключается в создании автоматизированного метода мониторинга состояния конвейерной ленты (101) при транспортировке материала (105), в частности, руды, пород и иного типа материала, подаваемого на ленту (101) через загрузочный бункер (104). Движение конвейерной ленты (101) осуществляется при вращении головного (приводного) (102) и хвостового (103) барабанов, приводных барабанов может быть несколько, они приводится в движение электродвигателями, которые в свою очередь запускаются с помощью управляющего контроллера (не показан).

[67] Анализ состояния конвейерной ленты (101) осуществляется с помощью инфракрасной камеры (ИК-камеры) (106) и видеокамеры (110), которые размещаются таким образом, чтобы получать изображения с поверхности ленты. Предпочтительно устанавливать камеры (106, 110) таким образом, чтобы области их контроля были синхронизированными. При этом, камеры (106, 110) могут устанавливаться под или над возвратной ветвью ленты (101), для захвата рабочей или нерабочей поверхности ленты (101), под несущей ветвью ленты (101) для захвата нерабочей поверхности ленты (101), или до загрузочного бункера (104), обеспечивая захват рабочей или нерабочей поверхности ленты (101).

[68] Принцип размещения ИК-камеры (106) и видеокамеры (110) обусловлен конкретным конструктивным исполнением конвейера и допустимыми возможными установками камер (106, 110) в том или ином месте конвейера таким образом, чтобы обеспечивался захват поверхности ленты (101) для получения объективных данных для последующего анализа. Необходимо отметить, что приведенные примеры размещения камер (106, 110) не ограничивают иные варианты их размещения на конвейере, равно как и применение нескольких камер одного или другого типа.

[69] Видеокамера (110) обеспечивает получение дублирующего видеопотока, наряду с тепловым изображением с ИК-камеры (106). Полученные видеоизображения ленты (101) позволяют дополнительно фиксировать и идентифицировать участки повреждения ленты (101).

[70] ИК-камера (106) и видеокамера (110) подключаются к вычислительному устройству (107), например, стационарному ПК, серверу, вычислительному блоку (модулю), например на базе ЦПУ (одного или нескольких процессоров), микроконтроллера и т.п. Вычислительное устройство (107) может устанавливаться непосредственно на конвейере, или быть связано с ним посредством канала передачи данных. Вычислительное устройство (107) может также выполняться в едином корпусе с одной из камер (106, 110) или одновременно с двумя типами камер. Устройство (107) обеспечивает необходимые вычислительные процессы при анализе поступающих с ИК-камеры (106) и видеокамеры (110) кадров теплового изображения и видеопотока, выполняя их последующую обработку для определения возникновения повреждений конвейерной ленты (101). Подключение ИК-камеры (106) и видеокамеры (110) к вычислительному устройству (107) может осуществляться с помощью общеизвестных принципов связи, в частности, посредством проводного или беспроводного типа подключения, например, USB, Wi-Fi, TCP/IP и т.п. Камеры (106, 110) могут выполняться в виде PTZ типа камер, с обеспечением их удаленного управления. Вычислительное устройство (107) может архивировать в памяти видеозапись с видеокамеры (110) и запись термограмм с инфракрасной камеры (106) и результаты обработки.

[71] На Фиг. 2 представлено пошаговое выполнение способа (200) автоматизированного мониторинга состояния конвейерной ленты. На этапе (201) вычислительное устройство (107) получает поток кадров теплового изображения с ИК-камеры (106), а также видеокадры с камеры (110), отражающие изображения поверхности ленты (101). Данные от камер (106, 110) передаются посредством канала передачи данных. Кадр теплового изображения с ИК-камеры (106) представляет собой термограмму, фиксирующую температуру объектов, захватываемых областью обзора ИК-камеры (106). Видеокамера (110) получает изображение поверхности ленты (101), что позволяет впоследствии синхронизировать видеоданные и термограмму. На основании полученных кадров теплового изображения на этапе (202) происходит определение базовой температуры Тбаз поверхности конвейерной ленты (101) и максимальной температуры Тмакс поверхности конвейерной ленты (101) с помощью обработки данных устройством (107).

[72] Базовая температура, Тбаз – это минимальная температура на поверхности работающей конвейерной ленты (101), которая значительно не изменяется и, как правило, близка по значению к температуре окружающей среды, в которой эксплуатируется конвейерная лента, поскольку обычно поверхность конвейерной ленты (101) практически не нагревается при ее нормальном режиме эксплуатации и сама конвейерная лента (101) находится в термодинамическом равновесии с окружающей средой. Значение Tбаз может быть получено как на основании непосредственного анализа поступающего с ИК-камеры (106) теплового изображения (минимальная температура на термограмме), так и от дополнительных средств, подключаемых к устройству (107), например, термометра (в частности, электронного термометра), фиксирующего температуру окружающей среды Тсреда в которой эксплуатируется конвейерная лента (101). Также, значение Тбаз может представлять собой заранее установленное значение, введенное в программную логику вычислительного устройства (107) или определяемого им с помощью комбинации вышеуказанных методов.

[73] Tмакс – это максимальная температура поверхности ленты (101) на кадре теплового изображения, определяемая по температуре пикселя с максимальной температурой на термограмме.

[74] На этапе (203) выполняется анализ кадров теплового изображения на предмет превышения Тмакс над Тбаз. Если на этапе (203) обнаружен кадр теплового изображения, для которого Тмакс превышает Тбаз более чем на заданное значение температурного окна Δтемп, которое определяет критическую разницу температур, свидетельствующую о возможном повреждении конвейерной ленты, то начиная с данного кадра начинается отсчет временного окна Δврем. Временное окно Δврем может представлять собой не только заданный промежуток времени, но и последовательность заданного количества идущих друг за другом кадров теплового изображения (например, 2, 3, 5, 10, 15 и т.п. кадров).

[75] На этапе (204) анализируются кадры теплового изображения, попавшие в заданное временное окно Δврем, и на этих кадрах определяется величина превышение Тмакс над Тбаз. Величина превышения Тмакс над Тбаз на анализируемых кадрах сравнивается с заданным значением температурного окна Δтемп.

[76] Если на этапе (204) на кадрах теплового изображения в заданном временном окне Δврем, например, 3, 5, 10, 20 сек и т.п., или на протяжении последовательности определенного количества идущих друг за другом кадров, например, 2, 3, 5, 10, 15 кадров и т.п., происходит превышение Тмакс над Тбаз более, чем на заданное значение температурного окна Δтемп, например, на 10°С, 20°С, 50°С, 100°С и т.п., то это означает возникновение повреждения конвейерной ленты (101), фиксируемое на этапе (205), в связи с чем на этапе (206) формируется пакет данных о повреждении ленты, сохраняемый на вычислительном устройстве (107).

[77] Если же проверка на этапе (204) показывает, что Тмакс превышает Тбаз менее чем на заданное значение температурного окна Δтемп при анализе кадров теплового изображения в течение заданного временного окна Δврем, то повреждение ленты (101) не фиксируется и алгоритм работы устройства (107) продолжается в части анализа получаемых кадров теплового изображения, до последующей фиксации кадра с Тмакс превышающего Тбаз более, чем на Δтемп.

[78] На этапах (203) и (204), во избежание ложных срабатываний, может применяться дополнительный анализ пикселей на получаемых кадрах теплового изображения, при котором, факт превышения температуры на кадре теплового изображения Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп, подтверждается, если температура заданного числа пикселей на данном кадре теплового изображения также превышает Tбаз более, чем на Δтемп. Данные пиксели будем считать «горячими», в связи с тем, что на данных пикселях фиксируется температура, превышающая Tбаз более, чем на Δтемп.

[79] Такие «горячие» пиксели могут анализироваться на тепловом изображении на предмет их взаимного расположения друг относительно друга, что позволяет сократить возможность ложных срабатываний при определении повреждений ленты, в частности, такие пиксели должны являться соседствующими, располагающимися рядом друг с другом, вне зависимости от принципа их соседства (по горизонтали, вертикали или диагонали). Соседство пикселей, в частности, определяется их расположением в соседних ячейках пиксельной матрицы ИК-камеры (106).

[80] На Фиг. 3А - 3Б представлены примеры отображения областей на поверхности конвейерной ленты (101) в связи с повышением температур, свидетельствующих о ее повреждении, в частности, области на кадрах (301, 302) отображают инфракрасный след от пореза ленты. При порезе ленты (101) инородным материалом или остроконечным куском руды выделяется огромное количество тепловой энергии. Поскольку энергия приводной станции конвейера тратится на деформирование, разрушение и трение в области пореза, бóльшая часть энергии, требуемая для пореза ленты (101) выделяется в виде тепла и приводит к нагреву конвейерной ленты в области ее пореза. Выделение тепла настолько мощное, что может приводить к росту температуры в области пореза на десятки градусов. Продольный порез выглядит как линия, что позволяет осуществить его эффективную фиксацию в инфракрасном спектре, т.к. она представлена яркой линией более высокой температуры (Тмакс), свидетельствующая о порезе, по сравнению с базовой температурой ленты (Тбаз).

[81] На Фиг. 3В показан пример формирования изображения дополненной реальности (305) в графическом интерфейсе пользователя (GUI), которое формируется с помощью вычислительного устройства (107) с помощью наложения изображений термограммы (303), получаемых с ИК-камеры (106), на видеоизображение (304), фиксируемое видеокамерой (110). Также, вместо термограммы (303) на видеоизображение может происходить наложение областей, температура которых выше базовой температуры поверхности ленты Tбаз более чем на заданное значение температурного окна Δтемп, при этом данные области могут выделяться, например, заливкой цветом.

[82] Как представлено на Фиг. 4, в одном из частных вариантов исполнения заявленного решения, для целей повышения точности выявления повреждений ленты (101), может применяться показатель степени непрерывности R превышения Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп в течение заданного временного окна Δврем, где параметр R определяется, как определенное количество кадров или процентная доля кадров, фиксируемых в течение Δврем, для которых Tмакс превышает Tбаз более, чем на заданное значение температурного окна Δтемп. Временное окно Δврем может представлять последовательность заданного количества кадров, идущих друг за другом, например, 9, 10, 15 кадров и т.п. (на Фиг. 4 изображен пример Δврем представленного 9-ю кадрами), на которых анализируется превышение Tмакс над Tбаз более, чем на заданное значение Δтемп.

[83] В этом случае, на этапе (204) факт превышения Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп в течение заданного временного окна Δврем определяется по достижении параметром R заданного критического значения Rкрит, что позволяет с большей чувствительностью установить температурные изменения на поверхности ленты (101) и выявить повреждение ленты, даже если по каким-то причинам на некоторых кадрах теплового изображения из временного окна Δврем не будет зафиксировано превышение Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп. Показатель Rкрит может иметь различные значения (20%, 25%, 30%, 42%, 50%, 80% и т.п. или 3, 5, 10, 30 кадров и т.п., в зависимости от того, каким способом определяется параметр степени непрерывности R) и устанавливаться в зависимости от скорости движения конвейерной ленты, специфики условий эксплуатации конвейера, требуемой чувствительности определения повреждений и типа повреждений, количества устанавливаемых ИК-камер, посредством установки параметров в устройстве (107) и т.п. Как представлено на примере Фиг. 4, степень непрерывности R составляет 6/9 ≈ 67% или = 6 кадров, так как на 67% кадрах или на 6-ти кадрах детектируется превышение Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп и, если, например, критическое значение Rкрит установлено на уровне 50% или 5 кадров, то поскольку R достигло и даже превысило Rкрит, то фиксируется факт повреждения ленты.

[84] На основании собираемых данных о характерных повреждениях конвейерной ленты (101) с помощью вычислительного устройства (107) может также реализоваться возможность формирования паттернов повреждений (например, библиотека паттернов), для их последующего распознавания с помощью аналитических методов или искусственной нейронной сети, которые будут обучаться на упомянутых паттернах повреждений ленты (101) для их оперативного выявления.

[85] Дополнительно заявленное решение может содержать внешнее устройство (108), которое может управляться пользователем (109), например, оператором конвейера, и предназначено для получения оперативной информации о состоянии конвейерной ленты (101). Устройство (108) в общем случае может представлять собой ПК, планшет, ноутбук, смартфон, умное носимое устройство, или съемный носитель данных или контроллер управления ленточным конвейером, или удаленную систему управления ленточным конвейером. При этом вычислительное устройство (107) может выполняться с функцией программирования и настройки его параметров работы удаленно с внешнего устройства (108), например, через web-интерфейс (веб-браузер) или программное приложение.

[86] Дополнительно, вычислительное устройство (107) может быть подключено к системе управления ленточным конвейером одним из следующих способов: через релейные выходы, по протоколу Modbus или сетям Profibus или Profinet. В этом случае, вычислительное устройство (107) при определении факта повреждения ленты (101) может формировать сигнал для остановки ленточного конвейера, который передается от устройства (107) в систему управления ленточным конвейером и/или иное внешнее устройство.

[87] Внешнее устройство (108), равно как и устройство (107), могут обеспечивать взаимодействие с пользователем посредством GUI, который может иметь функцию определения областей для анализа. Анализ может осуществляться за счет выставления (указания) ROI (Region Of Interest – Область интереса), характеризующих область интереса на видеоизображении и/или термограмме, в которой происходит анализ данных.

[88] Также, в одном из частных вариантов реализации решения, устройство (107) может формировать дополнительный сигнал оповещения о повреждении ленты (101), направляемый на сигнализирующее устройство (световое, звуковое), пульт оператора конвейера или на иное внешнее устройство (108), например, в виде уведомления (SMS, PUSH, e-mail), через релейное соединение или иной управляющий сигнал по сети Ethernet или Wi-Fi и отображаемого в графическом интерфейсе устройства (108).

[89] Заявленное решение может применяться в условиях эксплуатации конвейера при жарком и холодном климате. Для целей снижения влияния температуры окружающей среды на точность получаемых кадров теплового изображения с ИК-камеры (106), участок конвейера, где размещается ИК-камера (106), оборудуется защитными стенками. Стенки могут покрываться свето- или теплоотражающим покрытием, что исключает влияние внешних погодных и температурных факторов на точность работы ИК-камеры (106). В условиях эксплуатации решения в холодном климате, с целью исключения выхода ИК-камеры (106) и видеокамеры (110) из строя, каждая из камер (106, 110) может устанавливаться в специальный корпус, выполненный с функцией подогрева.

[90] На Фиг. 5 представлен общий пример вычислительного устройства (400), например, вычислительный блок (вычислительный модуль), компьютер, сервер, ноутбук, смартфон, SoC (System-on-a-Chip/Система на кристалле) и т.п., которое может применяться для полной или частичной реализации заявленного решения, в частности, для реализации устройств (107, 108). В общем случае устройство (400) содержит такие компоненты, как: один или более процессоров (401), по меньшей мере одну оперативную память (402), средство постоянного хранения данных (403), интерфейсы ввода/вывода (404) включая релейные выходы для соединения с контроллерами управления движения ленточного конвейера, средство В/В (405), средства сетевого взаимодействия (406).

[91] Процессор (401) устройства выполняет основные вычислительные операции, необходимые для функционирования устройства (400) или функционала одного или более его компонентов. Процессор (401) исполняет необходимые машиночитаемые команды, содержащиеся в оперативной памяти (402).

[92] Память (402), как правило, выполнена в виде ОЗУ и содержит необходимую программную логику, обеспечивающую требуемый функционал. Средство хранения данных (403) может выполняться в виде HDD, SSD дисков, рейд массива, сетевого хранилища, флэш-памяти, оптических накопителей информации (CD, DVD, MD, Blue-Ray дисков) и т.п. Средство (403) позволяет выполнять долгосрочное хранение различного вида информации, например, истории обработки запросов (логов), идентификаторов пользователей, данные камер, изображения и т.п.

[93] Интерфейсы (404) представляют собой стандартные средства для подключения и работы с вычислительными устройствами. Интерфейсы (404) могут представлять, например, релейные соединения, USB, RS232/422/485 или другие, RJ45, LPT, UART, COM, HDMI, PS/2, Lightning, FireWire и т.п. для работы, в том числе, по протоколам Modbus и сетям Probfibus. Выбор интерфейсов (404) зависит от конкретного исполнения устройства (400), которое может представлять собой, вычислительный блок (вычислительный модулю), например на базе ЦПУ (одного или нескольких процессоров), микроконтроллера и т.п., персональный компьютер, мейнфрейм, серверный кластер, тонкий клиент, смартфон, ноутбук и т.п., а также подключаемых сторонних устройств.

[94] В качестве средств В/В данных (405) может использоваться: клавиатура, джойстик, дисплей (сенсорный дисплей), проектор, тачпад, манипулятор мышь, трекбол, световое перо, динамики, микрофон и т.п.

[95] Средства сетевого взаимодействия (406) выбираются из устройства, обеспечивающего сетевой прием и передачу данных, например, Ethernet карту, WLAN/Wi-Fi модуль, Bluetooth модуль, BLE модуль, NFC модуль, IrDa, RFID модуль, GSM модем и т.п. С помощью средства (406) обеспечивается организация обмена данными по проводному или беспроводному каналу передачи данных, например, WAN, PAN, ЛВС (LAN), Интранет, Интернет, WLAN, WMAN или GSM, квантовый канал передачи данных, спутниковая связь и т.п. Компоненты устройства (400), как правило, сопряжены посредством общей шины передачи данных.

[96] В настоящих материалах заявки было представлено предпочтительное раскрытие осуществления заявленного технического решения, которое не должно использоваться как ограничивающее иные, частные воплощения его реализации, которые не выходят за рамки испрашиваемого объема правовой охраны и являются очевидными для специалистов в соответствующей области техники.

Изобретение относится к области компьютерных технологий для автоматизированного определения повреждений конвейерной ленты. Технический результат заключается в повышении точности определения повреждений конвейерной ленты, за счет анализа и обработки кадров теплового изображения поверхности ленты и видеоизображений поверхности ленты. Технический результат достигается за счет этапов, на которых: получают последовательность кадров с по меньшей мере одной инфракрасной и одной видеокамеры, размещенных таким образом, чтобы получать тепловые и видео изображения поверхности конвейерной ленты; получают данные о максимальной Tмакс и базовой Tбаз температурах поверхности конвейерной ленты для полученных кадров теплового изображения; определяют наличие повреждения конвейерной ленты в случае, если на кадрах теплового изображения в течение заданного временного окна Δврем фиксируется превышение Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп, при этом вычислительное устройство выполняет обработку видео изображений и термограмм, полученных в процессе съемки с видео и инфракрасной камер, и формирует в графическом интерфейсе пользователя (GUI) отображение дополненной реальности за счет наложения на видеоизображение термограммы или областей, температура которых выше базовой температуры поверхности ленты Tбаз более, чем на заданное значение температурного окна Δтемп. 2 н. и 42 з.п. ф-лы, 7 ил.

1. Способ автоматизированного определения повреждений конвейерной ленты, выполняемый с помощью вычислительного устройства, подключенного к по меньшей мере одной инфракрасной и одной видеокамере, и содержащий этапы, на которых:

получают последовательность кадров с по меньшей мере одной инфракрасной и одной видеокамеры, размещенных таким образом, чтобы получать тепловые и видео изображения поверхности конвейерной ленты;

получают данные о максимальной Tмакс и базовой Tбаз температурах поверхности конвейерной ленты для полученных кадров теплового изображения;

выполняют обработку получаемых кадров теплового изображения, в ходе которой анализируют превышение максимальной температуры на кадре теплового изображения поверхности ленты Tмакс над базовой температурой поверхности ленты Tбаз более, чем на заданное значение температурного окна Δтемп в течение заданного временного окна Δврем;

определяют наличие повреждения конвейерной ленты в случае, если на кадрах теплового изображения в течение заданного временного окна Δврем фиксируется превышение Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп, при этом вычислительное устройство выполняет обработку видео изображений и термограмм, полученных в процессе съемки с видео и инфракрасной камер, и формирует в графическом интерфейсе пользователя (GUI) отображение дополненной реальности за счет наложения на видеоизображение термограммы или областей, температура которых выше базовой температуры поверхности ленты Tбаз более, чем на заданное значение температурного окна Δтемп;

фиксируют в памяти вычислительного устройства данные о выявленных повреждениях и/или передают их на внешнее устройство.

2. Способ по п. 1, характеризующийся тем, что вычислительное устройство дополнительно подключено к термометру, осуществляющему измерение температуры окружающей среды Tсреда.

3. Способ по п. 2, характеризующийся тем, что на этапе b) Tбаз определяется на основании Tсреда, или как минимальная температура поверхности ленты на кадре теплового изображения, или устанавливается с помощью вычислительного устройства.

4. Способ по п. 1, характеризующийся тем, что на этапе с) временное окно Δврем представляет собой последовательность заданного количества идущих друг за другом кадров теплового изображения.

5. Способ по п. 1, характеризующийся тем, что на этапе с) факт превышения максимальной температуры на кадре теплового изображения Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп, подтверждается, если температура заданного числа пикселей на данном кадре теплового изображения также превышает Tбаз более, чем на Δтемп.

6. Способ по п. 5, характеризующийся тем, что пиксели являются соседствующими.

7. Способ по п. 1, характеризующийся тем, что на этапе с) временное окно Δврем отсчитывается от первого выявленного кадра теплового изображения, для которого превышение Tмакс над Tбаз составляет более, чем заданное значение температурного окна Δтемп.

8. Способ по п. 1, характеризующийся тем, что на этапе с) определяют степень непрерывности R превышения Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп в течение заданного временного окна Δврем, где параметр R определяется, как определенное количество кадров или процентная доля кадров, фиксируемых в течение Δврем, для которых Tмакс превышает Tбаз более, чем на заданное значение температурного окна Δтемп.

9. Способ по п. 8, характеризующийся тем, что на этапе d) факт превышения Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп в течение заданного временного окна Δврем определяется по достижении параметром R заданного критического значения.

10. Способ по п. 1, характеризующийся тем, что участок конвейера, где расположена инфракрасная камера, содержит защитные стенки.

11. Способ по п. 10, характеризующийся тем, что внешняя поверхность стенок содержит свето- или теплоотражающее покрытие.

12. Способ по п. 1, характеризующийся тем, что инфракрасная камера и/или видеокамера установлена в корпусе с функцией подогрева.

13. Способ по п. 1, характеризующийся тем, что вычислительное устройство выполнено с возможностью распознавания характерных паттернов повреждения конвейерной ленты при анализе изображений с инфракрасной камеры и/или видеокамеры с помощью аналитических методов или искусственной нейронной сети.

14. Способ по п. 1, характеризующийся тем, что внешнее устройство подключено к вычислительному устройству посредством проводного или беспроводного канала передачи данных.

15. Способ по п. 1, характеризующийся тем, что внешнее устройство представляет собой: монитор, или интерактивный экран, или компьютер, или ноутбук, или планшет, или смартфон, или умное носимое устройство, или съемный носитель данных или контроллер управления ленточным конвейером, или удаленную систему управления ленточным конвейером.

16. Способ по п. 14, характеризующийся тем, что вычислительное устройство подключено к системе управления ленточным конвейером одним из следующих способов: через релейные выходы, по протоколу Modbus или сетям Profibus или Profinet.

17. Способ по п. 16, характеризующийся тем, что вычислительное устройство формирует сигнал для остановки ленточного конвейера, передаваемый в систему управления ленточным конвейером, при определении наличия повреждения конвейерной ленты.

18. Способ по п. 1, характеризующийся тем, что видеоизображение с видеокамеры синхронизировано с изображением термограмм от ИК-камеры.

19. Способ по п. 1, характеризующийся тем, что GUI реализован на внешнем устройстве и/или в вычислительном устройстве.

20. Способ по п. 19, характеризующийся тем, что в GUI реализована возможность выставлять по меньшей мере одну ROI (Region Of Interest - Область интереса), которая характеризует область интереса на видеоизображении и/или термограмме, в которой происходит анализ данных.

21. Способ по п. 1, характеризующийся тем, что внешнее устройство дополнительно выполнено с возможностью настройки вычислительного устройства и/или отслеживания результата анализа состояния конвейерной ленты, проводимого вычислительным устройством.

22. Способ по п. 1 характеризующийся тем, что вычислительное устройство дополнительно формирует аварийный сигнал для уведомления оператора ленточного конвейера о наличии повреждения конвейерной ленты, передаваемый на внешнее устройство и/или устройство звукового и/или светового оповещения.

23. Система автоматизированного определения повреждений конвейерной ленты, содержащая вычислительное устройство, подключенное к по меньшей мере одной инфракрасной и одной видеокамере, размещенных таким образом, чтобы получать тепловые и видео изображения поверхности конвейерной ленты, при этом

вычислительное устройство обеспечивает: получение последовательности кадров с по меньшей мере одной инфракрасной и одной видеокамеры, размещенных таким образом, чтобы получать тепловые и видео изображения поверхности конвейерной ленты;

получение данных о максимальной Tмакс и базовой Tбаз температурах поверхности конвейерной ленты для полученных кадров теплового изображения;

обработку получаемых кадров теплового изображения, в ходе которой анализируют превышение максимальной температуры на кадре теплового изображения поверхности ленты Tмакс над базовой температурой поверхности ленты Tбаз более чем, на заданное значение температурного окна Δтемп в течение заданного временного окна Δврем;

определение наличия повреждения конвейерной ленты в случае, если на кадрах теплового изображения в течение заданного временного окна Δврем фиксируется превышение Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп, при этом вычислительное устройство выполняет обработку видео изображений и термограмм, полученных в процессе съемки с видео и инфракрасной камер, и формирует в графическом интерфейсе пользователя (GUI) отображение дополненной реальности за счет наложения на видеоизображение термограммы или областей, температура которых выше базовой температуры поверхности ленты Tбаз более чем на заданное значение температурного окна Δтемп;

фиксации в памяти данных о выявленных повреждениях и/или их передаче на внешнее устройство.

24. Система по п. 23, характеризующаяся тем, что вычислительное устройство дополнительно подключено к термометру, осуществляющему измерение температуры окружающей среды Tсреда.

25. Система по п. 24, характеризующаяся тем, что на этапе Tбаз определяется на основании Tсреда, или как минимальная температура поверхности ленты на кадре теплового изображения, или устанавливается с помощью вычислительного устройства.

26. Система по п. 23, характеризующаяся тем, что временное окно Δврем представляет собой последовательность заданного количества идущих друг за другом кадров теплового изображения.

27. Система по п. 23, характеризующаяся тем, что превышение максимальной температуры на кадре теплового изображения Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп, подтверждается, если температура заданного числа пикселей на данном кадре теплового изображения также превышает Tбаз более, чем на Δтемп.

28. Система по п. 27, характеризующаяся тем, что пиксели являются соседствующими.

29. Система по п. 23, характеризующаяся тем, что на этапе временное окно Δврем отсчитывается от первого выявленного кадра теплового изображения, для которого превышение Tмакс над Tбаз составляет более, чем заданное значение температурного окна Δтемп.

30. Система по п. 23, характеризующаяся тем, что вычислительное устройство определяет степень непрерывности R превышения Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп в течение заданного временного окна Δврем, где параметр R определяется, как определенное количество кадров или процентная доля кадров, фиксируемых в течение Δврем, для которых Tмакс превышает Tбаз более, чем на заданное значение температурного окна Δтемп.

31. Система по п. 30, характеризующаяся тем, что факт превышения Tмакс над Tбаз более, чем на заданное значение температурного окна Δтемп в течение заданного временного окна Δврем определяется по достижении параметром R заданного критического значения.

32. Система по п. 23, характеризующаяся тем, что участок конвейера, где расположена инфракрасная камера, содержит защитные стенки.

33. Система по п. 32, характеризующаяся тем, что внешняя поверхность стенок содержит свето- или теплоотражающее покрытие.

34. Система по п. 23, характеризующаяся тем, что инфракрасная камера и/или видеокамера установлена в корпусе с функцией подогрева.

35. Система по п. 23, характеризующаяся тем, что вычислительное устройство выполнено с возможностью распознавания характерных паттернов повреждения конвейерной ленты при анализе изображений с инфракрасной камеры и/или видеокамеры с помощью аналитических методов или искусственной нейронной сети.

36. Система по п. 23, характеризующаяся тем, что внешнее устройство подключено к вычислительному устройству посредством проводного или беспроводного канала передачи данных.

37. Система по п. 23, характеризующаяся тем, что внешнее устройство представляет собой: монитор, или интерактивный экран, или компьютер, или ноутбук, или планшет, или смартфон, или умное носимое устройство, или съемный носитель данных или контроллер управления ленточным конвейером, или удаленную систему управления ленточным конвейером.

38. Система по п. 36, характеризующаяся тем, что вычислительное устройство подключено к системе управления ленточным конвейером одним из следующих способов: через релейные выходы, по протоколу Modbus или сетям Profibus или Profinet.

39. Система по п. 38, характеризующаяся тем, что вычислительное устройство формирует сигнал для остановки ленточного конвейера, передаваемый в систему управления ленточным конвейером, при определении наличия повреждения конвейерной ленты.

40. Система по п. 23, характеризующаяся тем, что видеоизображение с видеокамеры синхронизировано с изображением термограмм от ИК-камеры.

41. Система по п. 23, характеризующаяся тем, что GUI реализован на внешнем устройстве и/или в вычислительном устройстве.

42. Система по п. 41, характеризующаяся тем, что в GUI реализована возможность выставлять по меньшей мере одну ROI (Region Of Interest - Область интереса), которая характеризует область интереса на видеоизображении и/или термограмме, в которой происходит анализ данных.

43. Система по п. 23, характеризующаяся тем, что внешнее устройство дополнительно выполнено с возможностью настройки вычислительного устройства и/или отслеживания результата анализа состояния конвейерной ленты, проводимого вычислительным устройством.

44. Система по п. 23, характеризующаяся тем, что вычислительное устройство дополнительно формирует аварийный сигнал для уведомления оператора ленточного конвейера о наличии повреждения конвейерной ленты, передаваемый на внешнее устройство и/или устройство звукового и/или светового оповещения.

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| СПОСОБ И СИСТЕМА АВТОМАТИЗИРОВАННОГО ОПРЕДЕЛЕНИЯ ПОВРЕЖДЕНИЙ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2021 |

|

RU2766476C1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 6831566 B1, 14.12.2004 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕМЕНТОВ ЛЕНТОЧНОГО КОНВЕЙЕРА | 2022 |

|

RU2784683C1 |

Авторы

Даты

2023-07-14—Публикация

2023-02-20—Подача