Область техники, к которой относится изобретение

Настоящее раскрытие относится к способу получения биомасла из жира и масла с высокими кислотными числами, а более конкретно, к способу получения биомасла, применимого в качестве тяжёлого биомасла и судового топливного биомасла из жира и масла с высокими кислотными числами.

Предшествующий уровень техники

В Корее недавно начато осуществление главного проекта по производству тяжёлого биомасла для выработки электроэнергии, и потребность в тяжёлом биомасле неуклонно возрастает. В дополнение к этому, ожидается, что под влиянием IMO (Международная морская организация) 2020 рост потребности в низкосернистом топливном масле для применения на судах приобретёт взрывной характер, при этом повышенное внимание уделяется судовому топливному биомаслу в виде низкосернистого масла.

Тяжёлое биомасло для выработки электроэнергии получают с использованием в качестве сырья жировых и масляных биоресурсов, таких как животные и растительные масла, а также побочные продукты производства дизельного биотоплива и т.д., и оно является топливом, альтернативным тяжёлому маслу (бункерное масло C). В настоящее время тяжёлое биомасло используют в качестве топлива на основе тяжёлого масла для силовых генераторов. Пилотный проект по производству тяжёлого биомасла запустили в 2014 г., а после оценки возможности его воплощения в 2019 г. начали реализовывать основной проект.

IMO 2020 является приложением к Международной конвенции по предотвращению загрязнения с судов (MARPOL), принятой Международной морской организацией (IMO). 01 января 2020 г. вступило в силу новое ограничение по серной среде (содержанию серы) в топливном масле, используемом на судах. Конкретно, максимальное содержание серы в судовом топливном масле снижено от 3,5% до 0,5%. Соответственно, увеличивается потребность в использовании низкосернистого судового топливного масла как одна из мер для уменьшения выбросов оксида серы. В связи с этим, биомасло в своей основе имеет низкое содержание серы и как таковое при сжигании в двигателе внутреннего сгорания образует меньшее количество оксида серы, чем традиционное масло угольного происхождения.

Следует производить тяжёлое биомасло или судовое топливное биомасло с кислотным числом ниже определённого уровня, поскольку высокое кислотное число может вызывать коррозию внутренних устройств и оборудования. По этой причине источники сырья для получения тяжёлого биомасла или судового топливного биомасла должны характеризоваться пониженным кислотным числом, а исходные материалы с высокими кислотными числами можно использовать только после принятия мер по снижению кислотных чисел.

Известны различные способы снижения высоких кислотных чисел жиров и масел. Способы удаления свободных жирных кислот для понижения кислотных чисел жира и масла в рамках общего процесса нефтепереработки включают удаление свободных жирных кислот посредством нейтрализации водным щелочным раствором и удаление свободных жирных кислот путём дистилляции. Однако, чем выше кислотное число, тем большее количество свободных жирных кислот подлежит удалению, что делает удаление свободных жирных кислот менее экономичным. Способ нейтрализации водным раствором щелочи сопряжён с проблемой, заключающейся в том, что образуется большое количество сточных вод. В целях использования свободных жирных кислот, содержащихся в масле и жире с высоким кислотным числом, без их удаления, предлагается способ превращения свободных жирных кислот в биомасло.

В качестве примера можно привести способ получения биомасла без удаления свободных жирных кислот из жира и масла с высокими кислотными числами путём взаимодействия жирных кислот с глицерином для производства биомасла (глицерида). В данном случае подразумевается, что термин «глицерид» охватывает все моно-, ди- и триглицериды.

Получение биомасла по реакции жирных кислот с глицерином известно как один из способов предварительной обработки перед использованием обогащённого жирными кислотами масла (жир и масло с высокими кислотными числами) в качестве дизельного (FAME) биоматериала. Обычно дизельное биотопливо (FAME) получают трансэтерификацией между биомаслом (глицерид) и метанолом (MeOH). При высоком содержании жирных кислот в исходном материале жирные кислоты не могут принимать участия в трансэтерификации, поскольку жирные кислоты реагируют с щелочными ингредиентами, извлекаемыми из катализатора реакции, с образованием увеличенного количества ингредиентов омыления (мыла), что в результате приводит к снижению выхода.

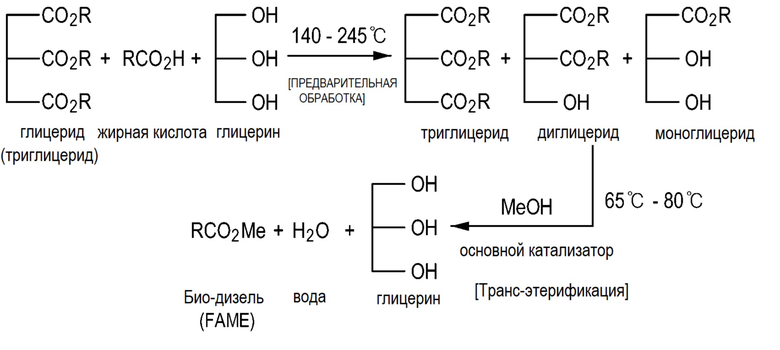

Для решения этой проблемы предложен способ получения биодизельного алкилового эфира жирной кислоты (трансэтерификацией), в котором жирная кислота и глицерин вначале реагируют в условиях процесса предварительной обработки с образованием глицерида, который затем подвергается вторичному взаимодействию с метанолом в присутствии основного катализатора, как проиллюстрировано на следующей ниже схеме реакции 1:

[Схема реакции 1]

С целью повышения реакционной способности процесса превращения жирной кислоты в биомасло (глицерид) используют катализатор или непрерывно удаляют воду, образующуюся как продукт реакции в течение реакционного процесса.

В заявке на патент США № 13/92435 раскрыто, что реакцию проводят в присутствии твёрдого катализатора. Реакция с использованием катализатора имеет недостаток, заключающийся в высокой стоимости производства не только вследствие того, что катализатор является дорогостоящим, но также и потому, что сокращается срок службы катализатора, так как он отравляется примесями или отложениями углерода. В дополнение к этому, для стимулирования гладкого протекания реакции удаляют воду в форме паров.

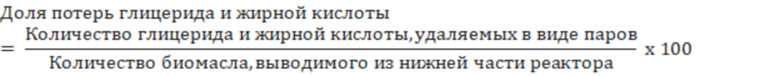

Фиг. 1 представляет собой схематичное изображение реактора периодического действия, обычно используемого для производства биомасла. Как показано на фиг. 1, один реактор (1) снабжён одной мешалкой (3). Хотя в ходе реакции в него не подают и из него не отводят ни реагенты, ни продукты, реактор периодического действия сконструирован для непрерывного удаления побочного продукта, воды, образующейся в результате этерификации, через конденсатор (5).

В китайских патентах №№ CN 2012-10580909 и CN 2018-10088660 предлагается способ, в котором реакцию без катализатора проводят в условиях слабого вакуума/пониженного давления или в потоке азота в условиях атмосферного давления, при этом воду тщательно удаляют. В корейском патенте № 10-1073721 раскрывается способ, в котором реакцию проводят в присутствии катализатора в условиях слабого вакуума/пониженного давления или в потоке азота в условиях атмосферного давления, при этом удаляют побочный продукт, воду. По существу, реактору периодического действия необходимо устройство для лёгкого удаления побочной воды в целях повышения реакционной способности. Периодический реакционный процесс требует времени для подачи сырья, отведения продукта, повышения температуры и т.д., что обусловливает наличие недостатка, заключающегося в проблеме выпуска меньшего объёма продукции, повышенной стоимости производства и большего количества рабочего персонала, по сравнению с непрерывным реакционным процессом.

Для решения проблемы, связанной с периодическими реакционными процессами, а также для увеличения объёма выпуска продукции и выхода процесса предложен непрерывный реакционный процесс. Фиг. 2 представляет собой схематичный вид реактора непрерывного действия с перемешиванием (CSTR). Как показано на фиг. 2, сырьё подают насосом (2) в реактор (6) при нагревании нагревательным устройством (4). Продукт, образующийся в реакторе (6), выпускают из нижней части реактора при одновременном охлаждении холодильником (7). В дополнение к этому, побочный продукт, вода, образующаяся по реакции этерификации, отгоняется наверх реактора и может удаляться при помощи конденсатора (8).

Поскольку в реакторе CSTR затруднено осуществление взаимодействия реагентов в порядке их поступления, затруднительно достичь цели реакции при использовании только одного реакторного блока. Для компенсации этого, в некоторых патентах раскрыто осуществление непрерывных реакций во множестве соединённых между собой реакторных блоков. Для достижения целевого уровня реакции в китайском патенте № CN 2017-10598802 раскрыт способ, в котором реакции проводят в четырёх реакторных блоках котлового типа, соединённых последовательно, а в заявке на патент США № 13/924235 раскрыто, что непрерывные реакции проводят в двух блоках реакторов CSTR, соединённых друг с другом. По существу, в случае соединения друг с другом множественные блоки реакторов CSTR делают возможным проведение непрерывных реакций при более высокой химической активности, по сравнению с одиночными блоками реакторов CSTR.

Однако в предложенных реакторах периодического действия и реакторах CSTR имеются потери реагентов и продуктов вместе с высвобождающейся водой при удалении побочной воды в форме паров.

Согласно заявке на патент США № 13/92435 воду удаляют в форме паров для гладкого протекания реакции. Однако, поскольку поток паров содержит воду, источник сырья и глицерин, имеет место даже уменьшение выхода. Таким образом, источник сырья и глицерин необходимо выделять из удаляемого потока паров.

Согласно корейскому патенту № 10-1073721, в результате взаимодействия 583,9 г мыла, выделяли 654,68 г глицерида, а суммарное количество продуктов дистилляции составляет 58,58 г примерно с 3,5 мл содержащихся в них низкомолекулярных жирных кислот. Это указывает на то, что жирные кислоты терялись в виде паров в количестве около 0,5 % масс. от упомянутого продукта, что составляет около 5,5 % масс. от общего количества продуктов дистилляции.

В отличие от реактора колонного типа, реактор с перемешиванием (реактор периодического действия, реактор CSTR) выполнен так, что в нём невозможно извлекать реагент и продукт, выделяющиеся в форме паров вместе с водой в ходе удаления побочного продукта - воды, с потерей в результате основных веществ в процессе реакции. Вследствие отсутствия возможности эффективного удаления воды без потери реагента и продукта, в реакторе содержится влага от источников сырья. В дополнение к этому, в реакторе с перемешиванием невозможно в полной мере проводить процесс по мере поступления реагентов, так что возможно, что источник сырья не принимает участия в реакции, но при этом высвобождается из реактора. В отличие от этого, реактор колонного типа делает возможным проведение процесса по мере поступления реагентов, так что даже одиночный реактор может гарантировать достаточную реакционную способность.

[Документы уровня техники]

Патентный документ 1

Заявка на патент США 13/92435

Патентный документ 2

Корейский патент № 10-1073721

Сущность изобретения

В некоторых вариантах осуществления настоящего раскрытия предлагается способ непрерывного получения биомасла (глицерида) при взаимодействии жирной кислоты с глицерином без применения катализатора.

В других вариантах осуществления настоящего раскрытия предлагается способ получения биомасла, в котором используют реактор колонного типа для того, чтобы эффективно удалять побочный продукт - воду, и сделать необязательной очистку сырьевого глицерина, за счёт чего можно использовать глицерин как источник сырья, безотносительно к содержанию в нём влаги, и повышать выход реакции при одновременно достигаемом в результате этого экономичном производстве биомасла.

Согласно настоящему раскрытию, в некоторых вариантах осуществления предлагается способ получения биомасла, включающий следующие стадии: осуществляют этерификацию источника сырья, содержащего глицерин и жирную кислоту, с получением биомасла и воды в реакторе колонного типа, имеющем множество установленных в нём тарелок, образующих множество отделений в вертикальном направлении внутри реактора, при этом каждая из множества тарелок имеет сформированное в ней отверстие, через которое сообщаются друг с другом соседние по вертикали отделения, причём отверстия в соседних тарелках сформированы в перекрёстном порядке, при этом источник сырья, содержащий глицерин и жирную кислоту, подают через соответственные входные каналы для материала, размещённые в центре реактора колонного типа, для проведения этерификации на каждой тарелке реакционной зоны; выводят образующееся биомасло через нижнюю часть реактора; и удаляют воду, образующуюся при этерификации, путём её испарения, перемещают образующиеся пары воды в дистилляционную зону, находящуюся в верхней части реактора, вместе с эффективными ингредиентами, включающими источник сырья и биомасло, которые превращаются в пар при испарении, разделяют пар на воду и эффективные ингредиенты, включающие источник сырья и биомасло, и позволяют эффективным ингредиентам проходить в реакционную зону, а отделённой воде удаляться в парообразном состоянии через верхнюю часть реактора, при этом биомасло характеризуется кислотным числом 30 мг KOH/г или ниже, и реакцию этерификации осуществляют при температуре от 170 до 350°C при атмосферном давлении без использования катализатора.

Способ получения биомасла из жира и масла с высоким кислотным числом, соответствующий варианту осуществления настоящего раскрытия, разработан с возможностью производства биомасла (глицерида) в непрерывном режиме при взаимодействии жирной кислоты и глицерина без использования какого-либо катализатора в реакторе колонного типа, конструкция которого выполнена с возможностью эффективного удаления побочного продукта - воды, что делает необязательной очистку сырьевого глицерина, в результате чего можно использовать глицерин как источник сырья, безотносительно к содержанию влаги в нём, и повышать выход реакции при одновременно достигаемом в результате этого экономичном производстве биомасла.

Краткое описание чертежей

Фиг. 1 представляет собой схематичное изображение реактора периодического действия, обычно используемого для производства биомасла.

Фиг. 2 представляет собой схематичный вид реактора непрерывного действия с перемешиванием (CSTR), обычно используемого для производства биомасла.

Фиг. 3 представляет собой общее схематичное изображение реактора колонного типа, используемого для производства биомасла согласно варианту осуществления настоящего раскрытия.

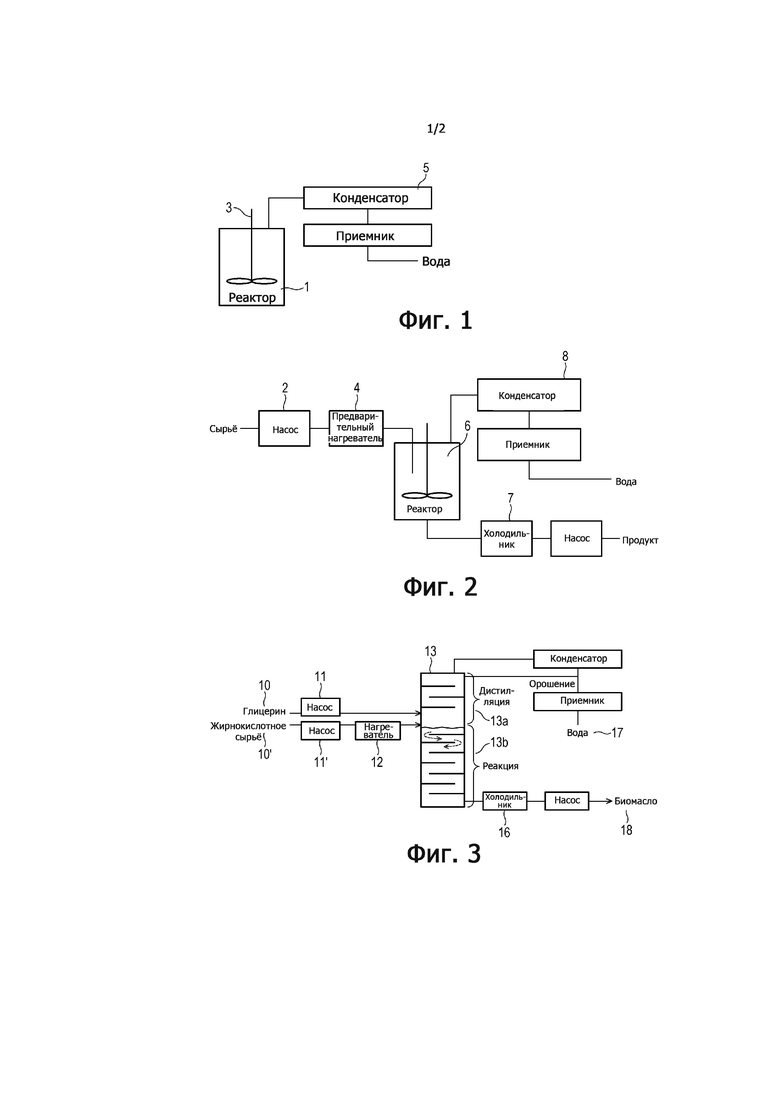

Фиг. 4 представляет собой схематичный вид деталей реактора колонного типа согласно варианту осуществления настоящего раскрытия.

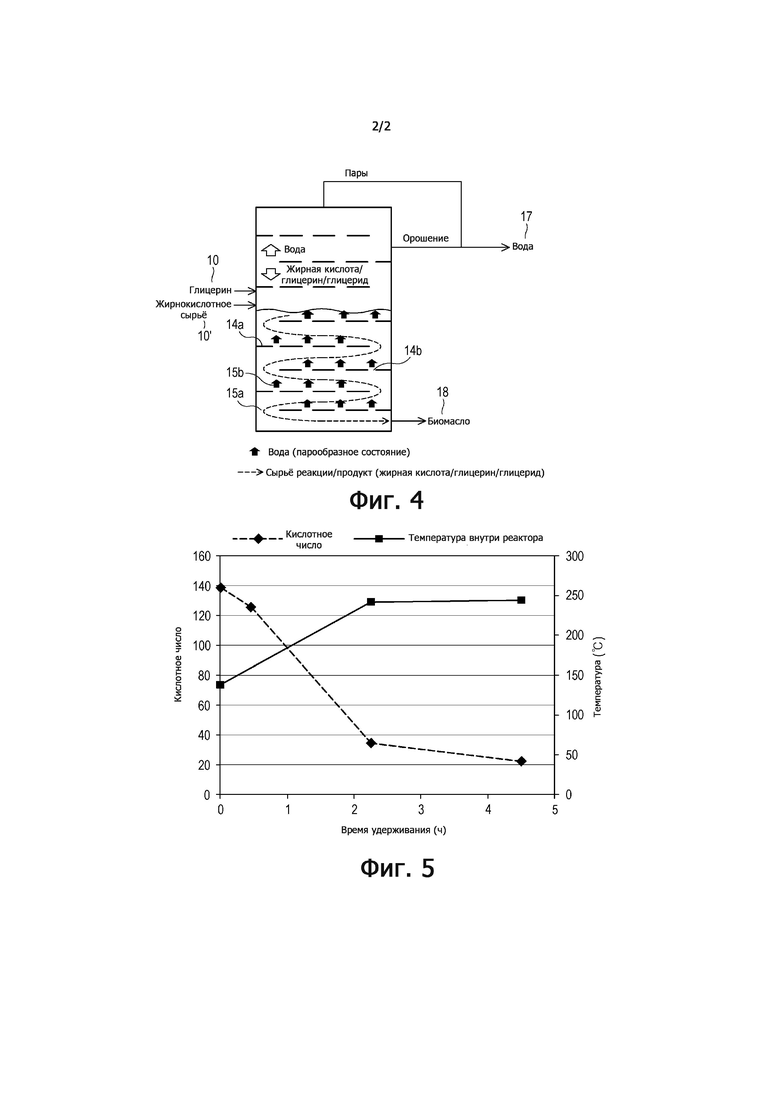

Фиг. 5 представляет собой графическую зависимость кислотных чисел в соответствии с внутренними температурами и временем удерживания в реакторе согласно примеру настоящего раскрытия.

Подробное описание

Варианты осуществления настоящего раскрытия проиллюстрированы для изложения технического объёма настоящего раскрытия. Объём формулы изобретения, соответствующей настоящему раскрытию, не ограничивается вариантами осуществления, описанными ниже, или подробными описаниями указанных вариантов осуществления.

Все технические или научные термины, употребляемые в настоящем документе, имеют значения, которые, как правило, понятны специалисту, обладающему обычными знаниями в данной области техники, к которой относится настоящее раскрытие, если не указано иного. Термины, употребляемые в настоящем документе, выбраны только для более четкого пояснения настоящего раскрытия и не предназначены для ограничения объёма формулы изобретения в соответствии с настоящим раскрытием.

Выражения «включают», «снабжённый чем-либо», «имеют» и им подобные, употребляемые в настоящем документе, следует воспринимать как неограничивающие термины, означающие возможность включения других вариантов осуществления, если иное не упомянуто в фразе или предложении, включающих данные выражения.

Для понимания объёма настоящего раскрытия следует понимать, что термин «состоящий из» и его производные, употребляемые в настоящем документе, являются ограничивающими терминами, которые определяют присутствие указанных признаков, элементов, компонентов, групп, целых чисел и/или стадий, а также исключают наличие других неуказанных признаков, элементов, компонентов, групп, целых чисел и/или стадий.

Выражение в форме единственного числа может включать в себя значения множественного числа, если не упомянуто иного, и то же самое применимо к выражению в форме единственного числа, изложенному в формуле изобретения.

Подразумевается, что употребляемый в настоящем документе термин «около» включает в себя приемлемый с точки зрения производственного процесса диапазон погрешностей для конкретной величины или небольшое числовое изменение конкретной величины в пределах масштаба технического объёма настоящего раскрытия. Например, термин «около» обозначает диапазон ±10% от заданной величины, ±5% от заданной величины в одном аспекте и ±2% от заданной величины в другом аспекте. Для области данного раскрытия указанный уровень приближения является обоснованным, если только конкретно не указана величина, требующая более узкого диапазона.

Ниже будет приведено подробное описание настоящего раскрытия в сочетании с сопроводительными чертежами.

Фиг. 3 представляет собой общую схему конфигурации производственного устройства, используемого в способе получения биомасла согласно варианту осуществления настоящего раскрытия. Как показано на фиг. 3, устройство для осуществления реакции, используемое в настоящем раскрытии, представляет собой реактор колонного типа, имеющий множество установленных в нём тарелок, которые образуют множество отделений в вертикальном направлении внутри реактора. Множество тарелок имеют соответственные, сформированные в них отверстия, через которые сообщаются друг с другом соседние по вертикали тарелки. Отверстия в соседних тарелках расположены в перекрёстном порядке. Способ получения биомасла согласно настоящему раскрытию включает следующие стадии: осуществление этерификации источника сырья (10’) (далее в настоящем документе при необходимости называемого просто жирной кислотой), содержащего глицерин (10) и жирную кислоту, для получения биомасла (глицерида) и воды путём подачи источника сырья в реактор колонного типа по соответственным входным каналам для материала, размещённым в центре реактора колонного типа, для проведения этерификации на каждой тарелке реакционной зоны (13b), расположенной ниже входных каналов для материала; выведение полученного биомасла (глицерида) через нижнюю часть реактора; и удаление воды, образующейся при этерификации, путём её испарения, перемещение образующихся паров воды в дистилляционную зону, находящуюся в верхней части реактора, вместе с эффективными ингредиентами, включающими источник сырья и биомасло, которые превращаются в пар при испарении, разделение пара на воду и эффективные ингредиенты (источник сырья и биомасло), обеспечение возможности эффективным ингредиентам проходить в реакционную зону, а отделённой воде удаляться в парообразном состоянии через верхнюю часть реактора. Биомасло (глицерид) образуется в результате проведения этерификации при температуре от 170 до 350°C в течение 2 часов или дольше при атмосферном давлении без использования катализатора, и может иметь кислотное число 30 мг KOH/г или ниже.

В настоящем раскрытии глицерин (10) включает в себя очищенный глицерин и сырой глицерин. Подробнее, глицерин может иметь концентрацию от 3 до 100% масс., в частности, от 5 до 99% масс., а конкретнее, может включать сырой глицерин с концентрацией в диапазоне от 5 до 85% масс. и очищенный глицерин с концентрацией в диапазоне от 99 до 100% масс. В дополнение к этому, сырой глицерин, образующийся в традиционных процессах получения жирных кислот или процессах получения дизельного биотоплива, можно с лёгкостью использовать без дополнительного концентрирования, и жидкое состояние может быть предпочтительным.

В некоторых конкретных вариантах осуществления источник сырья (10’), включающий жирную кислоту, может иметь содержание жирной кислоты в диапазоне от 15 до 100% масс., а предпочтительно от 20 до 97% масс.

Конкретно, источник сырья, включающий жирную кислоту, содержит кислое масло, полученное при переработке мыла. Мыло представляет собой мыльное вещество, образующееся в результате протекания реакции свободной жирной кислоты с щелочью, добавляемой во время очистки растительного масла. Для получения кислого масла мыло обрабатывают серной кислотой.

Подразумевается, что источник сырья, включающий жирную кислоту, охватывает сырьё, содержащее жирные кислоты, среди множества продуктов или побочных продуктов (например, жирнокислотная смола), образующихся при переработке олеохимических продуктов. Термин «олеохимические продукты» относится к растительным и животным маслам и жирам или полученным из них химическим продуктам. Источник сырья, включающий жирную кислоту, может являться продуктом или побочным продуктом, образующимся в процессе получения олеохимических продуктов, и предпочтительно может находиться в диапазоне содержания жирных кислот от 15 до 100% масс.

В дополнение к этому, источник сырья, включающий жирную кислоту, дополнительно может содержать масло, имеющее в своём составе жирную кислоту в результате отжима масла и очистки растительных/животных масел и жиров (например, шлам (фуз) пальмового масла, жидкие отходы производства пальмового масла, дистиллят пальмовой жирной кислоты и т.д.), извлекаемое масло (например, отходы пищевого масла, тёмный жир и т.д.) и предпочтительно может быть растительным и животным маслом и жиром с содержанием жирной кислоты от 15 до 100% масс.

Перед поступлением в реактор источник сырья, включающий жирную кислоту, может быть нагрет с использованием нагревателя (12). В этой связи, температура нагревателя (12) может составлять от 100 до 250°C, а предпочтительно от 150 до 250°C. Жирная кислота может иметь кислотное число больше 30 мг KOH/г (высокое кислотное число), и её можно использовать предпочтительно в жидком состоянии. После подачи нагретый источник сырья может равномерно поддерживать температуру внутри реактора. Жирную кислоту можно нагревать до подачи, поскольку её входящее количество больше чем количество глицерина.

Коэффициент смешения (мольное соотношение) источника сырья, включающего жирную кислоту, к глицерину относится к мольному соотношению жирной кислоты, содержащейся в источнике сырья, к глицерину и может находиться в диапазоне от 3:0,5 до 3:2, а предпочтительно от 3:0,75 до 3:1. При количестве глицерина меньше нижнего предела диапазона коэффициента смешения (мольного соотношения) желаемое кислотное число не может быть достигнуто. Когда количество глицерина превышает верхний предел диапазона коэффициента смешения (мольного соотношения), в конечном продукте остаётся непрореагировавший избыточный глицерин. Конкретно, в случае подачи избытка глицерина полученное биомасло (глицерид) и глицерин разделяются на разные слои, что делает необходимым осуществление дополнительного процесса отделения глицерина.

Способом получения биомасла согласно настоящему раскрытию, масло и жир с высоким кислотным числом можно использовать для получения биомасла с низким кислотным числом. Употребляемый в настоящем документе термин «масло и жир с высоким кислотным числом» относится к маслу и жиру, характеризующимся кислотным числом больше 30 мг KOH/г, больше 40 мг KOH/г, больше 50 мг KOH/г, больше 60 мг KOH/г, больше 70 мг KOH/г, больше 80 мг KOH/г, больше 90 мг KOH/г, больше 100 мг KOH/г, больше 110 мг KOH/г, больше 120 мг KOH/г или больше 130 мг KOH/г, или, конкретно, маслу и жиру, характеризующимся кислотным числом больше 150 мг KOH/г, или 180 мг KOH/г.

Согласно приведённому в качестве примера варианту осуществления настоящего раскрытия, в способе получения биомасла настоящего раскрытия использовали кислое пальмовое масло (РАО) с кислотным числом 139 мг KOH/г или дистиллят пальмовой жирной кислоты (ДПЖК) с кислотным числом 189 мг KOH/г для производства биомасла с кислотным числом всего лишь 22 мг KOH/г или 26,2 мг KOH/г в соответствии с временем удерживания в реакторе.

Далее в настоящем документе будут подробно пояснены условия реакции (образования) получения биомасла (глицерида). До непрерывного проведения реакции в реакторе колонного типа были описаны условия реакции для периодического режима, что является эффективным в целях оптимизации условий реакции. Конкретно, поскольку этерификацию, согласно настоящему раскрытию, проводят в высокотемпературном диапазоне, могут достигаться высокая скорость реакции и высокая степень превращения жирной кислоты. Этерификацию проводят при температуре от 170 до 350°C, а предпочтительно от 200 до 250°C и атмосферном давлении. Даже без использования вакуума достигаются высокая скорость реакции и высокая степень превращения. При температуре, находящейся за границами верхнего и нижнего пределов диапазона температур реакции, снижаются скорость реакции и эффективность превращения жирной кислоты или нелегко удалять воду, образующуюся по реакции этерификации между жирной кислотой и глицерином, что может вызывать обратную реакцию.

Настоящее раскрытие воплощают предпочтительно без какого-либо катализатора. В присутствии катализатора реакционная способность может дополнительно повышаться. Однако, даже если не использовать катализаторы, можно удалять побочную воду в достаточной степени эффективно для повышения реакционной способности. В случае каталитической реакции катализатор трудно использовать повторно, и он является дорогостоящим, за счёт чего повышается стоимость производства. Кроме того, дополнительно требуется процесс удаления катализатора (например, процесс фильтрования). Иначе говоря, отсутствие катализатора приводит к отсутствию процессов удаления катализатора, понижая таким образом стоимость производства и обеспечивая экономичное получение биомасла. В дополнение к этому, реакцию осуществляют в течение 2 часов или дольше, либо 2 часов 15 минут или дольше, и считается, что она завершается в пределах около 6 часов. С учётом вышесказанного, время реакции, согласно настоящему раскрытию, может составлять от 2 до 6 часов.

Степень превращения традиционно повышают путём создания условий вакуума/пониженного давления или пропускания потока азота с целью облегчения удаления воды, побочного продукта этерификации жирной кислоты. Воплощение процесса в таких условиях требует установки оборудования для работы в вакууме/при пониженном давлении или для впрыскивания азота. Однако, поскольку в настоящем раскрытии реакцию проводят при довольно высокой температуре от 170 до 350°C, а предпочтительно, от 200 до 250°C, и атмосферном давлении, вода, образующаяся по реакции, непрерывно удаляется из реакционной системы без применения дополнительного оборудования. Следовательно, этерификация, в соответствии с настоящим описанием, демонстрирует превосходную скорость реакции превращения, близкую к идеальной реакции за пределами равновесия реакции, даже без использования дополнительного оборудования.

Биомасло (18), полученное в настоящем описании, включает в себя моно-, ди-, триглицерид или их смесь. Кислотное число биомасла (глицерида), хотя и отличается в соответствии с целевым назначением продукта, может составлять 30 мг KOH/г или меньше, а предпочтительно 25 мг KOH/г или меньше.

Фиг. 4 представляет собой схематичный вид деталей реактора колонного типа для получения биомасла согласно настоящему раскрытию. Как показано на фиг. 4, реактор этерификации, используемый в настоящем раскрытии, представляет собой реактор колонного типа, который работает в условиях атмосферного давления. В реакторе колонного типа установлено множество тарелок (14a), которые образуют множество отделений в вертикальном направлении, при этом каждая из множества тарелок имеет сформированное в ней отверстие, через которое сообщаются друг с другом соседние по вертикали отделения, причём отверстия в соседних тарелках сформированы в перекрёстном порядке для того, чтобы позволять реагентам последовательно проходить через всё множество отделений.

Пространства, находящиеся внутри реактора колонного типа выше и ниже места впрыскивания источника сырья, соответственно называются верхней частью (13a) и нижней частью (13b), и верхняя часть ответственна за дистилляционную зону, а нижняя часть за реакционную зону. Реакционная зона представляет собой пространство полностью жидкостного типа, целиком заполненное жидкофазным источником сырья и продуктом - биомаслом. В такой реактор колонного типа глицерин и жирная кислота подают через соответственные входные каналы, расположенные в средней области реактора, и стекают в нижнюю часть для последовательного прохождения через различные тарелки (14a) в реакционной зоне (13b), при этом непрерывно подвергаясь этерификации, в результате чего может предотвращаться быстрое прохождение реагентов, и реакция может осуществляться в порядке поступления реагентов для достижения достаточного времени реакции.

На каждой тарелке реакционной зоны осуществляется этерификация глицерина жирной кислотой с образованием биомасла (глицерида) и воды. Вода (17), образующаяся как побочный продукт, испаряется при высокой температуре реакции и перемещается в парообразном состоянии по паровому каналу (14b), сформированному на каждой тарелке, такому как отверстие, клапан или барботажный колпачок, в дистилляционную зону (13b) в верхней части реактора колонного типа. Поскольку вода испаряется и перемещается в направлении дистилляционной зоны, которой является верхняя часть реактора, эффективные ингредиенты, включающие источник сырья и биомасло, поднимаются вместе с ней восходящим потоком. Таким образом, вода, подлежащая удалению, и эффективные ингредиенты (источник сырья и биомасло), подлежащие удержанию, сосуществуют в парах, перемещающихся в направлении верхней части реактора.

Дистилляционная зона в верхней части реактора имеет ту же конструкцию, что и дистилляционная колонна, состоящая из тарелок, используемых для общих химических процессов. По мере осуществления контакта газ-жидкость на каждой тарелке в дистилляционной зоне, пары, уходящие из реакционной зоны, разделяются на источник сырья и биомасло, находящиеся в жидкой фазе вследствие их высокой температуры кипения, и воду в газовой фазе вследствие её низкой температуры кипения. Отделённый источник сырья и биомасло протекают нисходящим потоком по тарелкам в реакционную зону в нижней части реактора, тогда как вода высвобождается в форме паров сверху реактора. В связи с этим, вода, высвобождающаяся в форме паров сверху реактора, охлаждается в конденсаторе. Некоторое количество воды частично возвращают обратно в реактор в виде орошения, а остальное удаляют. Воду и следовое количество эффективных ингредиентов, охлаждённых в конденсаторе, подвергают дефлегмации для повышения эффективности разделения воды и эффективных ингредиентов (источник сырья и биомасло) в дистилляционной зоне.

В условиях реакции этерификации вода, образующаяся по реакции, удаляется в форме паров, и только полученное биомасло стекает по тарелкам колонны в нижнюю часть реактора. Таким образом, на тарелках в нижней части (13b) реактора колонного типа почти не существует никакой воды, что обеспечивает возможность завершения реакции без протекания какой-либо обратной реакции. Эффективные ингредиенты, которые могут теряться в виде паров, образующихся в ходе реакции, возвращаются из дистилляционной зоны в реакционную зону реактора, за счёт чего может сводиться к минимуму потеря эффективного ингредиента.

Внутри реактора колонного типа установлено множество тарелок, причём каждая тарелка (14a) заключает в себе множество паровых каналов (14b). В соответствии с типами тарелки, для паровых каналов можно использовать различные формы, такие как барботажные колпачки, сита, клапаны и т.д.

В настоящем раскрытии биомасло, полученное в результате реакции этерификации между глицерином (10) и жирной кислотой (10'), выводится из нижней части реактора (15a) вместе с непрореагировавшими исходными веществами, глицерином (10) и жирной кислотой (10’). Конкретно, продукт - биомасло (глицерид, 18) и непрореагировавшие вещества, глицерин и жирную кислоту, перед извлечением охлаждают в холодильнике (16). В дополнение к этому, каждая тарелка действует как препятствие, мешающее быстрому проходу непрореагировавшего глицерина (10) и жирной кислоты (10’), и позволяет источнику сырья проходить в порядке поступления, что в результате гарантирует достижение достаточного времени удерживания и повышение степени превращения. Указанные преимущества могут приводить к установлению оптимальных условий для получения биомасла с низким кислотным числом.

Скорость потока в реакционной зоне устанавливается для достижения времени удерживания от 2 до 6 часов, необходимых для протекания реакции.

Использование такого реактора колонного типа позволяет производить биомасло (глицерид), характеризующееся требуемым низким кислотным числом, даже в случае одностадийной этерификации между жирной кислотой и глицерином.

Кроме того, можно сводить к минимуму количество источника сырья, включающего жирную кислоту и глицерин, а также готового биомасла (глицерид), которые выходят из реактора в форме паров вместе с водой и таким образом теряются. Можно эффективно удалять только воду. Поскольку реактор выполнен с возможностью эффективного удаления только воды, в нём можно использовать источник сырья без ограничений, безотносительно к содержанию в нём воды. Полученное таким образом биомасло (глицерид) можно использовать как тяжёлое биомасло и в качестве альтернативы бункерному маслу C, такому как судовое топливное масло, промышленное масло и т.д.

В приведённом в качестве примера варианте осуществления настоящего раскрытия, в колонном реакторе непрерывного действия настоящего описания, как было обнаружено, снижается доля потерь глицерида и жирной кислоты и получается биомасло с пониженными кислотными числами даже в том случае, что реакция проводится при более низких температурах, по сравнению с традиционными реакторами CSTR (пример 15).

Далее в настоящем документе может достигаться лучшее понимание настоящего раскрытия при помощи следующих ниже примеров и сравнительных примеров, которые изложены с целью пояснения, но не должны истолковываться для ограничения настоящего раскрытия.

Методы анализа

(1) Кислотные числа (мг KOH/г) определяли методом титрования с индикатором в соответствии со стандартом KSM ISO 6618.

(2) Анализ влажности проводили с использованием метода Карла Фишера.

(3) Концентрацию глицерина в воде, образовавшейся в ходе реакции, определяли методом в соответствии со стандартом KSM 2708-6.7.

(4) Содержание глицерина и масла анализировали количественно с использованием калибровочных кривых, построенных по внутренним стандартам в соответствии с KSM 2412, при внесении в них изменения. Внутренние стандарты включат бутантриол для глицерина и трикаприн для моно-, ди- и триглицерида. С использованием внутренних стандартов определяли содержание глицерина, моноглицерида (олеина, пальмитина), диглицерида и триглицерида (содержание масла = сумма моно-, ди-, триглицерида).

(5) Жирную кислоту анализировали методом газовой хроматографии ГХ (Внутренний стандарт: кислота C17).

Реагенты

Источник сырья, содержащий жирную кислоту

(1) Шлам пальмового масла или жидкие отходы производства пальмового масла (POME), также известные как кислое пальмовое масло (РАО), которое представляет собой пальмовое масло, извлечённое посредством отделения слоя воды, образующегося при отжиме масла из плодов пальмы.

(2) Дистиллят пальмовой жирной кислоты (ДПЖК), который является побочным продуктом, образующимся в процессе производства пальмового масла.

Очищенный глицерин: х. ч. глицерин с чистотой 99% или выше.

Сырой глицерин: глицерин низкой степени чистоты, образующийся в олеохимических процессах (процессах получения дизельного биотоплива, жирных кислот).

[испытательные примеры 1-4] Получение биомасла в соответствии с температурой реакции (периодический режим).

В эксперименте с целью установления рабочих условий для реакции периодического типа в качестве источников сырья использовали жирную кислоту (РАО) и глицерин (очищенный или сырой глицерин). Вместе с кислотными числами жирной кислоты (РАО), в таблице 1 ниже приведено содержание масла (глицерида), влаги и жирной кислоты. Использовали различные глицерины с чистотой в диапазоне от 9 до 99% масс. Применяли очищенный глицерин в испытательном примере 1 и сырой глицерин в испытательных примерах 2-4. Концентрации глицерина, использованного в реакции, приведены ниже в таблице 1.

Вместе с 200 г сырья (РАО), содержащего жирную кислоту, в реактор подавали глицерин в количестве, соответствующем мольному соотношению жирная кислота : глицерин, равному 3:2. Температуру реактора повышали до 170-250°C. Время реакции отсчитывали от момента достижения температуры реакции. Побочный продукт, воду (в парообразном состоянии) охлаждали в верхней части реактора и непрерывно удаляли. Кислотные числа биомасла (глицерида), полученного в конечном итоге при заданных температурах реакции, приведены ниже в таблице 1.

Таблица 1

[°C]

кислотное число

[мг KOH/г]

пример 1

пример 2

пример 3

пример 4

Как показано в таблице 1, в испытательных примерах 1-4 кислотное число уменьшалось, поскольку жирная кислота превращалась в глицериды при температурах от 170 до 250°C. Конкретно, в испытательных примерах 1-3, температура реакции 200 - 250°C повышала реакционную способность, что в результате приводило к достижению кислотных чисел 30 мг KOH/г или меньше по окончании реакции. В отличие от этого, конечное кислотное число испытательного примера 4 не удовлетворяло требованию настоящего раскрытия.

[испытательные примеры 5-9] Получение биомасла в соответствии со временем реакции (периодический режим).

В качестве источников сырья использовали жирную кислоту (РАО) и сырой глицерин с чистотой 8,8% масс. Кислотные числа жирной кислоты (РАО) и содержание масла (глицерида), влаги и жирной кислоты приведены ниже в таблице 2.

Вместе с 200 г жирнокислотного сырья (РАО) в реактор подавали сырой глицерин (9% масс.) в количестве, соответствующем мольному соотношению жирная кислота : глицерин, равному 3:2. Температуру реактора повышали до 200°C. По достижении температуры реакции отбирали пробы и анализировали по времени. Побочный продукт, воду (в парообразном состоянии) охлаждали в верхней части реактора и непрерывно удаляли. Кислотные числа биомасла (глицерида), полученного в конечном итоге при заданном времени реакции, приведены ниже в таблице 2 вместе с содержаниями продуктов.

Таблица 2

[мг KOH/г]

[масс. %]

[масс. %]

[масс. %]

[масс. %]

пример 5

пример 6

пример 7

пример 8

пример 9

Как показано в таблице 2, при температуре реакции 200°C в испытательных примерах 5-7 кислотное число быстро уменьшалось по истечении времени реакции вплоть до 1 часов 45 минут, но не смогло достичь 30 мг KOH/г. В отличие от этого, в испытательном примере 8 кислотное число достигало 30 мг KOH/г по истечении времени реакции, равного 2 часам 15 минутам, и снижалось далее до 21,8 мг KOH/г по истечении 2 часов 30 мнут в испытательном примере 9. Таким образом, обнаружено, что требуется время реакции, равное двум часам или больше.

[испытательные примеры 10-14] Получение биомасла в соответствии с коэффициентом смешения (мольное соотношение) жирной кислоты и глицерина (периодический режим)

В качестве источников сырья использовали жирную кислоту (РАО) и сырой глицерин с чистотой 35% масс. Ниже в таблице 3 представлены кислотные числа жирной кислоты (РАО) и содержание масла (глицерида), влаги и жирной кислоты. Вместе с 200 г РАО, в реактор подавали сырой глицерин. В связи с этим, количество компонента сырья реакции, сырого глицерина определяли в соответствии с мольными соотношениями, приведёнными ниже в таблице 3.

Температуру реакции устанавливали равной 250°C, но 200°C для испытательного примера 11. Время реакции отсчитывали после нагрева реактора до заданных температур реакции.

Таблица 3

ИЖК: глицерин

[°C]

[ч]

кислотное число

[мг KOH/г]

[масс. %]

[масс.%]

[масс.%]

[масс.%]

пример 10

пример 11

пример 12

пример 13

пример 14

Как показано в таблице 3, в случае испытаний мольных соотношений (коэффициентов смешения) жирной кислоты и глицерина, кислотное число уменьшалось до уровня ниже 50 мг KOH/г во всех условиях испытательных примеров 10-14 и конкретно до 30 мг KOH/г или меньше в испытательных примерах 10-13, где мольное соотношение (коэффициент смешения) жирной кислоты (ИЖК) к глицерину было установлено равным 3:0,75-2. В случае испытательных примеров 10-12 было обнаружено, что конечные продукты содержат следовые количества глицерина. Большее входящее количество глицерина с более высокой вероятностью снижает кислотное число, но указанный компонент обнаруживается в большем избытке в конечном продукте, для которого требуется дополнительный процесс отделения глицерина.

[Пример 15] Сравнение непрерывного реактора колонного типа и реактора CSTR для получения биомасла (исходное масло РАО).

Проводили сравнение между кислотными числами и долями потерь для биомасел, полученных при помощи реактора колонного типа непрерывного действия и реактора CSTR (таблица 4, ниже). Проценты потерь глицерида и жирной кислоты, представленные в таблице 4, рассчитывали по уравнению 2, отражающему отношение количества глицерида и жирной кислоты, удаляемых в виде паров, к количеству биомасла, выводимого из нижней части реактора.

[Уравнение 2]

(1) Пример. Применение реактора непрерывного действия колонного типа

Применяли рабочие условия испытательных примеров 1-14 для реакции в периодическом режиме. Биомасло получали при температуре реакции 250°C и атмосферном давлении. Не использовали никаких катализаторов. Источник сырья включал жирнокислотное сырьё РАО (кислотное число 139 мг KOH/г) и сырой глицерин (содержание глицерина 48% масс.). РАО подавали в реактор при нагревании, тогда как сырой глицерин подавали в реактор без нагревания.

Устанавливали следующие условия: скорость потока сырья: РАО 13,6 г/мин, сырой глицерин 1,8 г/мин [мольное соотношение ИЖК: глицерин = 3: прибл. 0,8], скорость потока продуктов 14,0 г/мин и время удерживания в реакторе 4,5 часа. Пары удаляли из верхней части реактора. Физические свойства биомасла (глицерида), полученного в конечном итоге, приведены ниже в таблице 4.

(2) Сравнительный пример. Использование реактора CSTR

Биомасло получали при температуре реакции 250°C и атмосферном давлении. Не использовали никаких катализаторов. Источник сырья включал жирнокислотное сырьё РАО (кислотное число 139 мг KOH/г), сырой глицерин (СГ, содержание глицерина 48% масс.) при мольном соотношении 3: прибл. 0,8. Смешанный источник сырья (РАО и СГ) подавали в реактор при нагревании.

Устанавливали следующие условия: скорость потока сырья (РАО и СГ в смеси) 9,5 г/мин, скорость потока продуктов 8,6 г/мин и время удерживания в реакторе 2 часа. Пары удаляли из верхней части реактора. Физические свойства биомасла (глицерида), полученного в конечном итоге, приведены ниже в таблице 4.

(3) Результаты

Таблица 4

(реактор колонного типа)

(реактор CSTR)

[мг KOH/г]

(Время удерживания 2 ч)

Фиг. 5 представляет собой графическую зависимость кислотных чисел в соответствии с температурами внутри реактора и временем удерживания в реакторе для данного примера. В реакционной зоне внутри реактора колонного типа, использованного в данном примере, поддерживали температуру на уровне от 140 до 243°C в области от верха до середины реактора и 245°C в области от середины до низа реактора. Как изображено на фиг. 5, было определено, что проба биомасла (глицерида), отобранная из средней области реакционной зоны в реакторе колонного типа при времени удерживания 2,25 часов (пример) характеризовалась кислотным числом 34,6 мг KOH/г, которое является близким к целевому кислотному числу 30 мг KOH/г, несмотря на более низкую температуру секции по сравнению с температурой реакции, равной 250°C. Кислотное число составляло ниже 46,5 мг KOH/г, что представляло собой кислотное число, измеренное при времени удерживания 2 часа в реакторе CSTR (сравнительный пример) (в течение времени удерживания поддерживали температуру реакции 250°C). В дополнение к этому, кислотное число достигало величины 30 мг KOH/г или меньше при времени удерживания 4,5 часа в реакторе колонного типа (пример). Результаты проведения реакции в реакторе колонного типа (пример) в условиях более низкой температуры были аналогичными или лучше показателей реактора CSTR (сравнительный пример), полученных в условиях более высокой температуры, а это указывает на то, что реактор колонного типа (пример) является лучшим по эффективности реакции.

[Пример 16] Получение биомасла при помощи реактора колонного типа непрерывного действия (сырьё ДПЖК)

Тяжёлое биомасло получали при 250°C в условиях атмосферного давления, без катализатора при последовательной подаче ДПЖК и сырого глицерина в реактор колонного типа. Источники сырья, ДПЖК (кислотное число 189 мг KOH/г; масло со сверхвысоким кислотным числом) и сырой глицерин (содержание глицерина 36%), использовали при мольном соотношении жирная кислота (ИЖК) : глицерин, равном 3:0,9, со скоростями подачи 12,8 г/мин для ДПЖК и 3,3 г/мин для сырого глицерина. ДПЖК подавали в реактор при нагревании, тогда как сырой глицерин подавали в реактор без нагревания.

Воду, образующуюся как продукт реакции, и воду, содержащуюся в сыром глицерине, удаляли в виде паров в верхней части реактора, в то время как биомасло (глицерид), а также непрореагировавший глицерин и жирную кислоту выводили со скоростью 13,3 г/мин из нижней части реактора. Время удерживания составляло около 5 часов.

Биомасло, полученное при времени удерживания, равном 5 часам, характеризовалось кислотным числом 26,2 мг KOH/г, а это демонстрирует то, что в реакторе колонного типа непрерывного действия настоящего раскрытия можно получать биомасло с кислотным числом 30 мг KOH/г или меньше даже при использовании источников сырья со сверхвысокими кислотными числами (высокое содержание жирных кислот).

Хотя технический объём настоящего раскрытия описан при помощи примеров, изложенных в некоторых вариантах осуществления и проиллюстрированных с помощью сопроводительных чертежей, следует отметить, что можно выполнять различные замены, модификации и изменения без отступления от объёма настоящего раскрытия, которое может быть понятным для специалистов в данной области техники, к которой относится настоящее раскрытие. В дополнение к этому следует отметить, подразумевается, что такие замены, модификации и изменения попадают в пределы объёма прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЛКИЛЬНЫХ ЭФИРОВ ЖИРНЫХ КИСЛОТ | 2006 |

|

RU2412979C2 |

| Способ получения сложных эфиров карбоновых кислот | 2022 |

|

RU2813102C1 |

| СПОСОБЫ И СИСТЕМА ДЛЯ ФЕРМЕНТАТИВНОГО СИНТЕЗА СЛОЖНЫХ АЛКИЛЭФИРОВ ЖИРНЫХ КИСЛОТ | 2011 |

|

RU2600879C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛОВЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ | 2006 |

|

RU2425024C2 |

| СПОСОБЫ ФЕРМЕНТАТИВНОЙ ПЕРЕЭТЕРИФИКАЦИИ/ЭТЕРИФИКАЦИИ, В КОТОРЫХ ИСПОЛЬЗОВАНЫ ЛИПАЗЫ, ИММОБИЛИЗОВАННЫЕ НА ГИДРОФОБНЫХ СМОЛАХ, В ПРИСУТСТВИИ ВОДНЫХ РАСТВОРОВ | 2011 |

|

RU2573929C9 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ГЛИЦЕРИНА ПЕРВИЧНЫХ АЛКИЛЬНЫХ ЭФИРОВ ГЛИЦЕРИНА, ПРИГОДНЫХ В КАЧЕСТВЕ ПРИСАДКИ К БИОТОПЛИВУ | 2008 |

|

RU2478091C2 |

| Способ получения нитрилов жирных кислот или их смесей | 1978 |

|

SU971092A3 |

| Способ этерификации и переэтерификации жирового сырья | 2020 |

|

RU2751698C1 |

| ЭНЕРГОЭФФЕКТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА БИОЛОГИЧЕСКОГО ПРОИСХОЖДЕНИЯ | 2007 |

|

RU2441903C2 |

| Способ одновременного получения нитрилов жирных кислот и глицерина | 1987 |

|

SU1551243A3 |

Изобретение относится к способам получения биомасла. Описан способ получения биомасла, включающий стадии, на которых: осуществляют этерификацию источника сырья, содержащего глицерин и жирную кислоту, с получением биомасла и воды в реакторе колонного типа, который имеет множество установленных в нём тарелок, образующих множество отделений в вертикальном направлении внутри реактора, при этом каждая из множества тарелок имеет сформированное в ней отверстие, через которое сообщаются друг с другом соседние по вертикали отделения, причём отверстия в соседних тарелках сформированы в перекрёстном порядке, при этом источник сырья, содержащий глицерин и жирную кислоту, подают через соответствующие входные каналы для материала, размещённые в центре реактора колонного типа, для проведения этерификации на каждой тарелке реакционной зоны; выводят образующееся биомасло через нижнюю часть реактора; и удаляют воду, образующуюся при этерификации, путём её испарения, перемещают образующиеся пары воды в дистилляционную зону, находящуюся в верхней части реактора, вместе с эффективными ингредиентами, включающими источник сырья и биомасло, которые превращаются в пар при испарении, разделяют пар на воду и эффективные ингредиенты, включающие источник сырья и биомасло, и позволяют эффективным ингредиентам проходить в реакционную зону, а отделённой воде удаляться в парообразном состоянии через верхнюю часть реактора, при этом биомасло характеризуется кислотным числом 30 мг KOH/г или ниже, и реакцию этерификации осуществляют при температуре от 170 до 350°C при атмосферном давлении без использования катализатора. Технический результат - получение биомасла из жира и масла с высокими кислотными числами. 12 з.п. ф-лы, 5 ил., 4 табл., 16 пр.

1. Способ получения биомасла, включающий следующие стадии, на которых:

осуществляют этерификацию источника сырья, содержащего глицерин и жирную кислоту, с получением биомасла и воды в реакторе колонного типа, который имеет множество установленных в нём тарелок, образующих множество отделений в вертикальном направлении внутри реактора, при этом каждая из множества тарелок имеет сформированное в ней отверстие, через которое сообщаются друг с другом соседние по вертикали отделения, причём отверстия в соседних тарелках сформированы в перекрёстном порядке, при этом источник сырья, содержащий глицерин и жирную кислоту, подают через соответствующие входные каналы для материала, размещённые в центре реактора колонного типа, для проведения этерификации на каждой тарелке реакционной зоны;

выводят образующееся биомасло через нижнюю часть реактора; и

удаляют воду, образующуюся при этерификации, путём её испарения, перемещают образующиеся пары воды в дистилляционную зону, находящуюся в верхней части реактора, вместе с эффективными ингредиентами, включающими источник сырья и биомасло, которые превращаются в пар при испарении, разделяют пар на воду и эффективные ингредиенты, включающие источник сырья и биомасло, и позволяют эффективным ингредиентам проходить в реакционную зону, а отделённой воде удаляться в парообразном состоянии через верхнюю часть реактора,

при этом биомасло характеризуется кислотным числом 30 мг KOH/г или ниже, и реакцию этерификации осуществляют при температуре от 170 до 350°C при атмосферном давлении без использования катализатора.

2. Способ по п. 1, в котором вода проходит через паровой канал, сформированный в каждой тарелке, отделяется и удаляется в дистилляционной зоне верхней части реактора колонного типа.

3. Способ по п. 2, в котором множество паровых каналов, сформированных в каждой тарелке, выбрано из группы, состоящей из барботажных колпачков, клапанов и отверстий.

4. Способ по п. 1, в котором нижняя часть реактора колонного типа представляет собой реакционную зону, в которой глицерин этерифицируют жирной кислотой для получения глицерида как продукта, а верхняя часть реактора колонного типа представляет собой дистилляционную зону, в которой испаряют воду как побочный продукт этерификации и удаляют её в парообразном состоянии.

5. Способ по п. 4, в котором глицерин и жирная кислота остаются в реакционной зоне в течение времени удерживания, равного 2 ч или дольше.

6. Способ по п. 1, в котором жирную кислоту и глицерин используют при коэффициенте смешения в мольном соотношении от 3:0,5 до 3:2.

7. Способ по п. 1, в котором источник сырья, включающий жирную кислоту, характеризуется кислотным числом больше 30 мг KOH/г.

8. Способ по п. 1, в котором этерификацию осуществляют при температуре реакции от 170 до 350°C.

9. Способ по п. 1, в котором биомасло как продукт реакции характеризуется кислотным числом 25 мг KOH/г или меньше.

10. Способ по п. 1, в котором глицерин имеет концентрацию глицерина от 3 до 100% масс.

11. Способ по п. 1, в котором воду и эффективные ингредиенты, включающие источник сырья и биомасло, разделяют по температуре кипения.

12. Способ по п. 7, в котором источник сырья, включающий жирную кислоту, выбран из группы, состоящей из жирнокислотного масла, полученного из мыла, которое представляет собой мыльное вещество, образующееся после удаления свободной жирной кислоты в ходе процесса очистки растительного масла; продуктов или побочных продуктов, образующихся в процессе с вовлечением животного и растительного жира и масла или олеохимических продуктов, которые являются химическими продуктами, полученными из животного и растительного жира и масла; содержащего жирные кислоты масла, образующегося в результате отжима масла и очистки растительных/животных масел и жиров; извлекаемого масла, включающего отходы пищевого масла и тёмный жир; а также их сочетания.

13. Способ по п. 1, в котором реакцию осуществляют в течение времени реакции, равного 2 ч, или дольше.

| KR 102043442 B1, 11.11.2019 | |||

| KR 1020100051374 A, 17.05.2010 | |||

| WO 2014084938 A1, 05.06.2014 | |||

| Способ получения концентрированных моноглицеридов высших жирных кислот | 1978 |

|

SU721410A1 |

| Способ получения сложных эфиров карбоновых кислот | 1989 |

|

SU1680688A1 |

| СПОСОБ АВТОКАТАЛИТИЧЕСКОЙ ЭТЕРИФИКАЦИИ ЖИРНЫХ КИСЛОТ | 2012 |

|

RU2558364C2 |

Авторы

Даты

2023-07-21—Публикация

2021-01-29—Подача