Изобретение относится к металлургии, а именно к термической обработке тонких листов и лент из углерод- кремний-мэрганцовистых сталей, и может быть использовано при разработке новых агрегатов непрерывного отжига для обоснования их режимов работы и в производстве высокопрочного высокопластичного листа или ленты для машиностроения, в частности автомобильного и сельскохозяйственного машиностроения.

Известен способ термической обработки тонкого листа или ленты из углерод-кремний-марганцевых или углерод-кремний-хром-марганцевых сталей, включающий закалку из межкритического интервала температур с целью повышения прочностных и пластических свойств.

Однако этот способ обеспечивает получение пластичности (относительного удлинения) тонкого листа не более 10 при уровне прочности 90С- 1ППО Н/мм2 и при равномерной пластичности (равномерное удлинение) не более .5%.

Известен также способ изотермической закалки, в том числе и неполной изотермической. Осуществление

01

00

J

попкой изотеомической закалки угле род-кремний-марганцевых сталей позволяет получить при прочности 900- 1ПП1) Н/мм; пластичность (отНоситель- мое удлинение) около 2Л-.5%, при равномерной пластичности (равномерном удлинении) не более 12-15%. Непоная изотермическая закалка, осуществляемая из аустенитной области, при- водит к повышению прочности выше 1 JOi) Н/мм2 и уменьшению пластичности на за счет того, что часть аус- тенита превращается в мартенсит.

Таким образом, указанные способы термической обработки, отдельно использующие закалку из межкрити- ческого интервала или изотермическую (в том числе неполную) закалку, не обеспечивают получение полного отмок сительного удлинения более 25% и равномерного удлинения более 15%.

Наиболее близким к изобретению является способ, включающий нагрев до температуры аустенизации, выдерж- ку при 650-750°С в течение -15 с, затем - при Ц50-65П0С в течение 10- 50 с и охлаждение со скоростью более 300°С/с.

Недостатком данного способа язля- ется, с одной стороны, невозможность получить из-за короткой и высокотемпературной изотермической выдержки полное относительное удлинение более 20-26% и равномерное удлинение более

19% при уровне прочности более 800 Н/мм2, хотя в нем и совмещена закалка из межкритического интервала с неполной изотермической закалкой. С другой стороны, для выбора оптимального режима термической обработки широкого круга сталей, который обрабатывается известным способом, необходимо проведение предварительных опытных термообработок и дополни тельных затрат материальных и трудовых ресурсов.

Цель изобретения - увеличение платичности (полного и равномерного удлинения) высокопрочного (с уровнем прочности 90П-10ЛО Н/мм2) тонкого листа или ленты из углерод-кремний- марганцовистых сталей при сохранении высокой прочности за счет оптимизации структуры.

Указанная цель достигается тем, что в способе термической обработки тонких листов и лент из углерод-кремний-марганцовистых сталей, включающем

Q

$ Q

5

о 5

0

5

нагрев, выдержку, охлаждение, кратковременную изотермическую выдержку и охлаждение, согласно изобретению температуру нагрева в а области, время выдержки при этой температуре и скорость охлаждения от температуры аустенизации до 700°С выбирают в соответствии с уравнениями:

Т„ 817-1 U2 J(-0,4Mn + 36,9Si-16Ni-

+ ЗСг - 10Cu; Ји 5-0,05(Ти - 780);

V (Т„ - 700)/Г2-10л с-2Мп 4 ASi- -2Ni),

где Т - температура аустенитизации,

«и С;

5

-ц- время нагрева, мин; V - скорость охлаждения, °С/с; С, Мл, Si, N1 Cr, Cu - соответственно содержание углерода, марганцал кремния, никеля, хрома, меди в стали, мас.% , скорость охлаждения от до температуры изотермической выдержки задают равной 80-300°С/с, а изотерми ческую выдержку осуществляют при температуре нижнего бейнита 0°С в течение 2-5 мин, скорость охлаждения после изотермической выдержки 10- 00°С/с.

Зависимости для определения параметров термической обработки получены на основании регрессионного анализа большого объема информации о влиянии состава и режима термической обработки на свойства углерод-кремний- марганцевых сталей с содержанием, мас.%: углерод 0,15-0,6J марганец П,,0$ кремний 0,5-2,7.

Выбор температуры и времени нагрева по химическому составу обеспечивает получение в структуре нагретой стали оптимального количества ферри- Та и неравномерного обогащенного аустенита. При подстуживании до 700°С происходит дополнительное выделение феррита и обогащение аустенита углеродом.

При подстуживании до температуры менее /OU°C начинается выделение углерода в виде карбидов, вследствие чего уменьшается обогащение аустенита углеродом и количество остаточного аустенита после термообработки и меньше становится пластичность стали.

51

Скорость охлаждения от до температуры изотермической выдержки должна обеспечить предотвращение распада аустенита по перлитному неха низму. Увеличение скорости охлаждения более может создать дополнительные термические напряжения в итоге уменьшить пластичность стали а уменьшение скорости охлаждения менее ЯО°С/с не обеспечивает предотвращение перлитного распада аустенита, что приводит к уменьшению количества остаточного аустенита и пластичности стали.

Неполная изотермическая закалка должна осуществляться при в течение 2-5 мин для обеспечения получения оптимального количества остаточного аустенита в структуре ста- ли 20%. Повышение температуры изотермической закалки выше 10°С приводит к появлению в структуре стали недостаточно пластичного верхнего

лимение скорости охлаждения более 00 С, в том числе за счет термических напряжений, приводит к появлению в структуре стали мартенсита и уменьшению ее пластичности.

Сопоставительный анализ с прототипом показал, что предлагаемый способ отличается тем чтсг температуру нагрева в области, время выдержки при этой температуре и скорость охлаждения от температуры аустенити- зации до 700°С выбирают в соответствии с приведенными уравнениями, а скорость охлаждения от 700 С до температуры изотермической выдержки задают равной 80-300°С/с, изотермическую выдержку осуществляют при С, время изотермической выдержки выбирают равным 2-5 мин и скорость охлаждения после изотермической выдержки - 10-400°С/с.

Пример. Стальной лист толщиной 1 мм из стали 37ПС1, содержа

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| СТАЛЬНОЙ ЛИСТ, ИМЕЮЩИЙ ПРЕВОСХОДНУЮ УДАРНУЮ ВЯЗКОСТЬ, ПЛАСТИЧНОСТЬ И ПРОЧНОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2747730C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ИЗ СТАЛИ С ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТРУКТУРОЙ | 2020 |

|

RU2749411C1 |

| ЛИСТ ИЗ КОНСТРУКЦИОННОЙ КРИОГЕННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2833571C1 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1985 |

|

SU1321756A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ЛИСТА С ПОКРЫТИЕМ, ИМЕЮЩЕГО ПОВЫШЕННУЮ ПРОЧНОСТЬ, ПЛАСТИЧНОСТЬ И ДЕФОРМИРУЕМОСТЬ | 2015 |

|

RU2695680C2 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНОЙ СТАЛЬНОЙ ЛЕНТЫ ТОЛЩИНОЙ 0,30-1,5 ММ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ С ПРЕДЕЛОМ ПРОЧНОСТИ ПРИ РАСТЯЖЕНИИ 800 -1200МПа | 2017 |

|

RU2679786C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1993 |

|

RU2034051C1 |

Изобретение относится к металлургии, а именно к термической обработке тонких листов и лент из крем- ний-марганцовистых сталей, и может быть использовано при разработке новых агрегатов непрерывного отжига для обоснования их режимов работы и в производстве высокопластичного листа или ленты для машиностроения, в частности автомобильного и сельскохозяйственного машиностроения. Цель изобретения - увеличение пластичности стали при сохранении прочности. Способ включает нагрев межкритический интервал температур, выдержку, промежуточное охлаждение до 700°С, оежимы котооых определяются по математическим зависимостям, охлаждение до 380-И 0° С со скоростью 80- 300°С/с, изотермическую выдержку при данной температуре в течение 2-5 мин и окончательное охлаждение со скоростью 1i)-ltU;)°C/c. Ланная обработка обеспечивает получение листов из стали 37Г1С1 с полным удлинением ЗЯ- ЗбЈ, равномерным удлинением при уровне прочности более 900 Н/мм2 . 2 табл.

бейнита и уменьшению количества оста- 25 щей, мае.: углерод 0,37; марганец

точного аустенита, что приводит к уменьшению пластичности стали. Понижение температуры изотермической выдержки ниже 380°С затрудняет процессы перераспределения углерода и обогащение аустенита при этой температуре, вследствие чего в итоге уменьшается количество остаточного аустенита в стали и уменьшается ее пластичность.

При выдержке менее 2 мин на изотерме не успевает превратиться в бей нит необходимое количество аустенита не успевают пройти процессы обогащения аустенита, вследствие чего в структуре стали после термообработки появляется мартенситная структурная составляющая, уменьшается количество остаточного аустенита и, как следствие, уменьшается пластичность стали после термообработки. При увеличении длительности выдержки на изотерме более 5 мин превращение аустенита по бейнитной реакции проходит в большей степени, вследствие чего количество остаточного аустенита в стали после термообработки уменьшается и уменьшается пластичность стали.

Уменьшение скорости охлаждения стали после термообработки ниже 10вС/с приводит к дополнительному распаду аустенита и. уменьшению количества остаточного аустенита , что уменьшает пластичность стали. Уве1, 35} кремний 1,35; никель 0,1 алюминий Л,03; сера 0,016; фосфор 0,008; железо - остальное, нагревали до 775° С в течение 2 мин в печи сопротивления, выдерживали там 5,2 мин, после чего, вынув из печи, подстужи- вали за счет обдува вентилятором до 700°С/с со скоростью 9°С/с. После того, как температура листа достигла 700еС, лист поместили в соляную ванну (расплав KNO) с температурой 00 Г. Скорость охлаждения в ванне от О до kW°C составила 100°С/с. В изотермической ванне образец выдерживали 5 мин , после ие го вынули из ванны и охладили на воздухе до комнатной температуры за счет водовоздушного обдува со скоростью 20°С/с. Из термообрабо- танного таким образом листа изготовили образцы для механических испытаний. Испытания проводили по ГОСТ П701-8А.

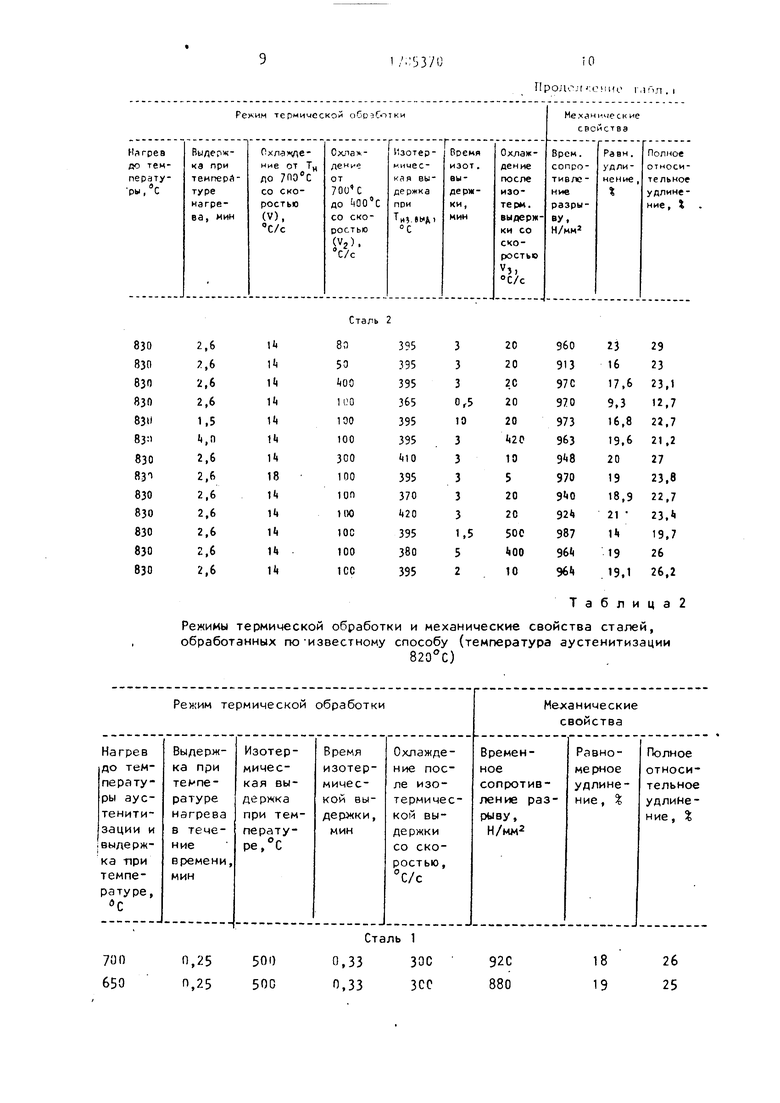

Для получения сравнительных данных проводили термообработку и по известному способу.

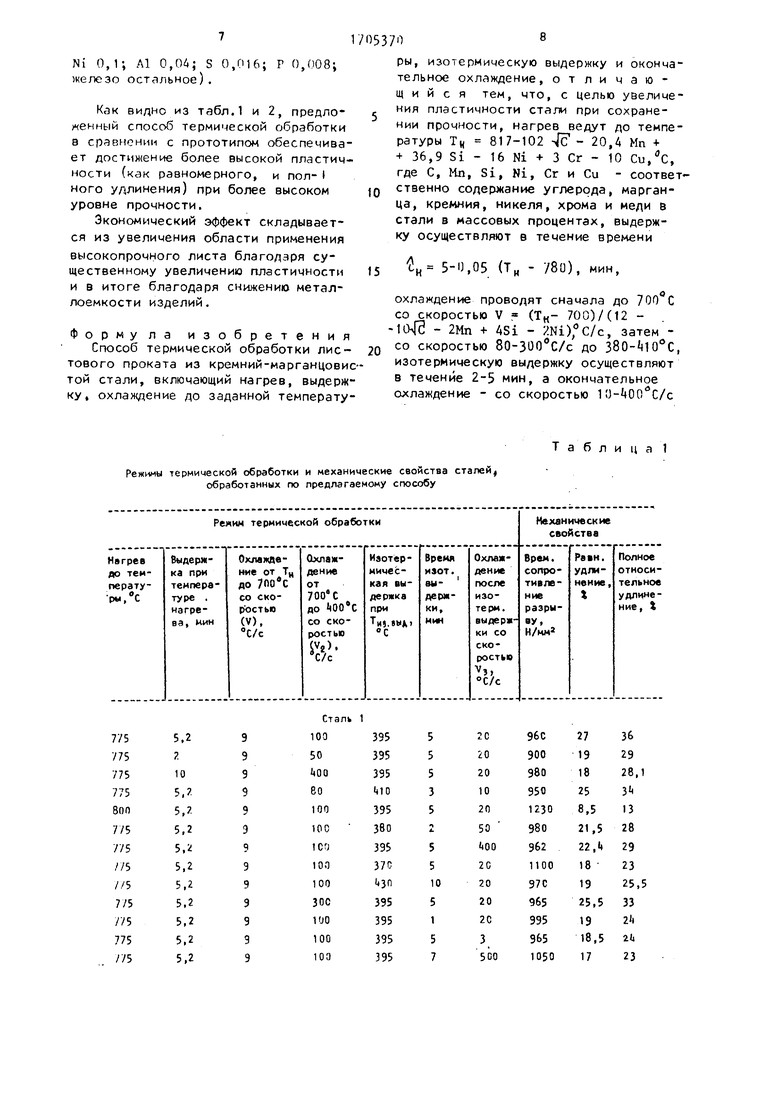

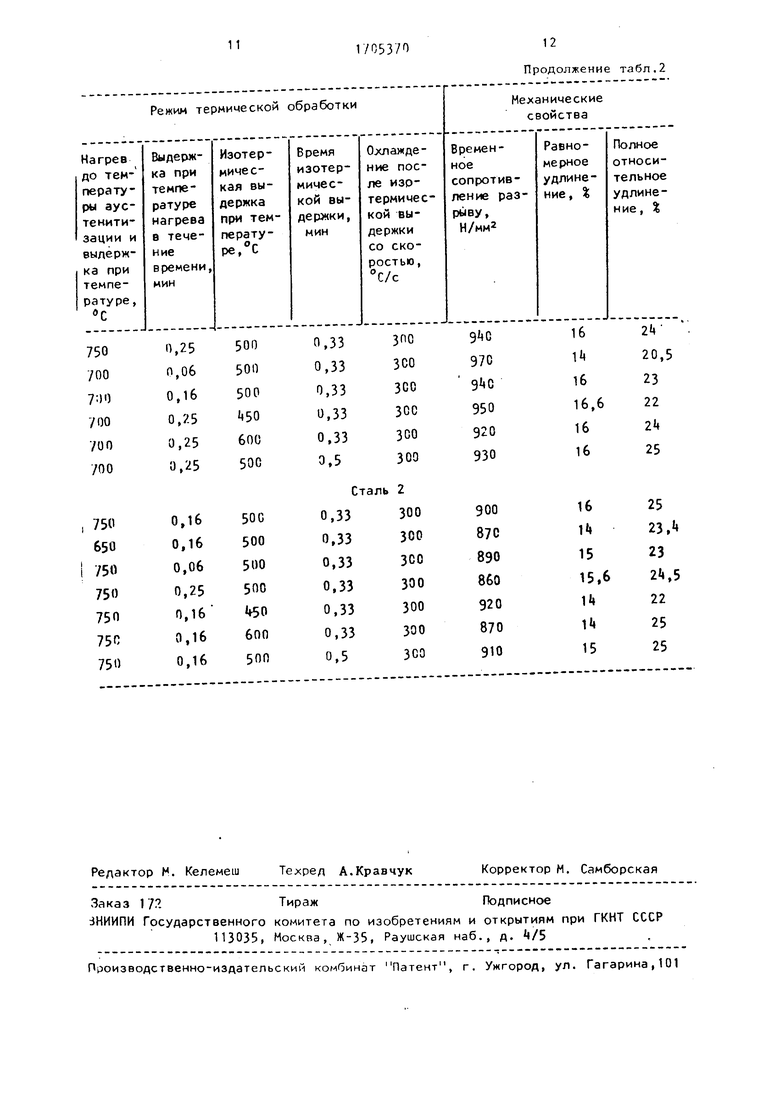

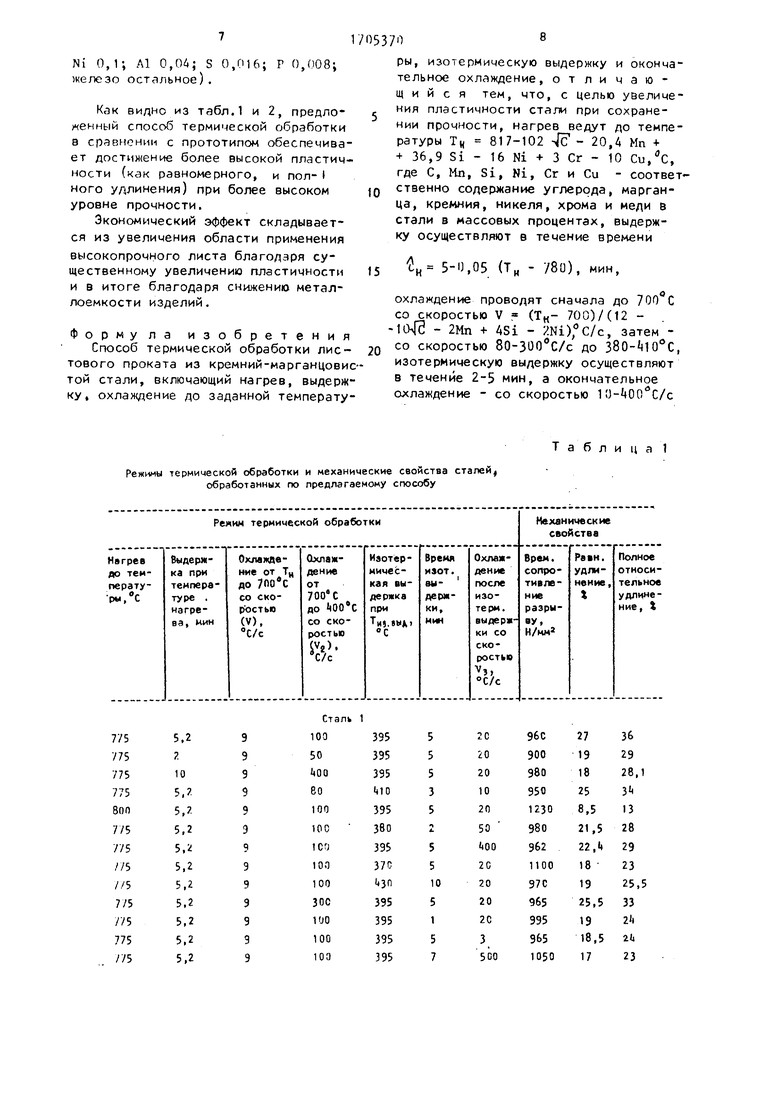

Режимы термической обработки и механические свойства двух сталей, обработанных по предлагаемому и известному способам приведены в табл.1 и 2 (сталь 1, масД: С 0,37; Мп 1,35; Si 1,35; Ni 01; Al 0,03; S 0,016; P 0,008; железо остальное, сталь 2, мас.%: С 0,19; Si 2,6; Мп 1,78;

Ni 0,1; Al 0,04; S 0,016; P 0,008; железо остальное).

Как видно из табл.1 и 2, предложенный способ термической обработки в сравнении с прототипом обеспечивает достижение более высокой пластичности (как равномерного, и пол- I ного удлинения) при более высоком уровне прочности.

Экономический эффект складывается из увеличения области применения высокопрочного листа благодаря существенному увеличению пластичности и в итоге благодаря снижению металлоемкости изделий.

Формула изобретения

Способ термической обработки лис- 20 тового проката из кремний-марганцовистой стали, включающий нагрев, выдержку, охлаждение до заданной температуРежимы термической обработки и механические свойства сталей, обработанных по предлагаемому способу

ры, изотермическую выдержку и окончательное охлаждение, отличающийся тем, что, с целью увеличе- ния пластичности стали при сохранении прочности, нагрев ведут до температуры Тн 817-102 -4с - 20,А Мп + + 36,9 Si - 16 Ni + 3 Cr - 10 Cu/C, где С, Hn, Si, Ni, Cr и Си - соответ- ственно содержание углерода, марганца, кремния, никеля, хрома и меди в стали в массовых процентах, выдержку осуществляют в течение времени

Ј„ 5-0,05 (Ти - 780), мин,

охлаждение проводят сначала до 700 С со скоростью V « (Тн- 700)/(12 - -10|3 - 2Mn + 4Si - 2Ni),eC/c, затем - со скоростью 80-300°С/с до 380-)10°С, изотермическую выдержку осуществляют в течение 2-5 мин, а окончательное охлаждение - со скоростью 1U-l OOeC/c

Таблица 1

Таблица2

Режимы термической обработки и механические свойства сталей, обработанных по-известному способу (температура аустенитизации

820°С)

П,25 л,25

500 50D

Сталь1

о,зззос

п.зззсс

18

19

26

25

11

Редактор Н. Келемеш

Техред А.Кравчук

Заказ 172Тираж Подписное ЗНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. /5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина,101

Г/05370

12 Продолжение табл.2

Корректор М. Самборская

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-01-15—Публикация

1990-03-22—Подача