Настоящее изобретение относится к смесительной и месильной машине для непрерывных процессов подготовки, таких как изготовление гранулята, экструдированных профилей или фасонных деталей, а также к способу смешивания и разминания исходного материала с применением такой смесительной и месильной машины.

Такие смесительные и месильные машины в частности применяются для подготовки пластичных и/или пастообразных масс. Рабочий орган такой смесительной и месильной машины образуется расположенным в ней шнековым валом, который транспортирует или, соответственно, падает подготавливаемый материал вперед в осевом направлении и при этом смешивает друг с другом компоненты материала. Такие смесительные и месильные машины применяют, например, для обработки вязкопластичных масс, гомогенизации и пластификации синтетических материалов, введения наполнителей и упрочняющих материалов, а также для изготовления исходных материалов для пищевой промышленности. Очень часто исходный материал или, соответственно, по меньшей мере один компонент исходного материала существует в виде зернистого материала, такого как порошок или гранулят. Указанные смесительные и месильные машины могут эксплуатироваться, например, таким образом, что сначала из исходного материала изготавливают расплав, прежде чем изготовленный таким образом расплав транспортируют в осевом направлении через смесительную и месильную машину и при этом гомогенизируют. В зависимости от смешиваемого материала температура, установленная в смесительной и месильной машине, может составлять, по меньшей мере на участках, от 50° до 400°C. Такие смесительные и месильные машины в частности также подходят для изготовления полимерного гранулята, полимерного экструдированного профиля, полимерных фасонных деталей и т.п., если на расположенном ниже по потоку конце машины располагают соответствующее разгрузочное устройство, например, разгрузочный экструдер, и соединяют с гранулятором или аналогичным устройством, таком как режущее устройство периодического действия, мундштук экструдера, фасонный инструмент, щелевая головка экструдера или тому подобное устройство.

Такие смесительные и месильные машины известны, например, из CH 278 575 A и CH 464 656. В таких смесительных и месильных машинах шнековый вал предпочтительно осуществляет не только вращательное движение, но и одновременно также поступательно движется вперед и назад в осевом направлении, т.е. в направлении шнекового вала. Поэтому последовательность движений предпочтительно отличается тем, что при рассмотрении в осевом направлении шнековый вал осуществляет наложенное на вращение колебательное движение. Указанная последовательность движений делает возможной установку в корпусе загрузочного и смесительного устройства внутренних элементов, а именно, месильных элементов, таких как месильные пальцы или месильные зубья. Вследствие наличия месильных пальцев или месильных зубьев шнек, расположенный на главном валу, так называемом стержне вала, при рассмотрении в поперечном сечении стержня вала проходит не непрерывно, а разделен на множество отдельных лопастных элементов, каждый из которых проходит по определенному угловому сектору периферии поперечного сечения стержня вала. Смежные лопастные элементы находятся на расстоянии друг от друга как в осевом направлении, так и в окружном направлении вдоль периферии стержня вала, т.е. между смежными лопастными элементами предусмотрен зазор как в осевом направлении, так и в окружном направлении вдоль периферии стержня вала. Если, например, весь стержень шнекового вала или осевой участок стержня шнекового вала в отношении периметра поперечного сечения содержит три лопастных элемента, каждый из которых проходит по угловому сектору, составляющему, например, 100° периметра поперечного сечения стержня вала, то говорят и трехлопастном шнековом вале или, соответственно, о трехлопастном участке шнекового вала. Вращение и поступательное движение шнекового вала в осевом направлении регулируется таким образом, что отдельные лопастные элементы со своими боковыми сторонами располагаются вблизи соответствующих месильных элементов, чтобы уплотнить смешиваемый и разминаемый материал и подвергнуть его срезывающему действию, чтобы, таким образом, способствовать процессу смешивания и/или разминания без столкновения месильных элементов с лопастными элементами. Помимо этого, месильные элементы подходят к боковым сторонам лопастных элементов настолько близко, что месильные элементы предотвращают отложения компонентов смеси на боковых сторонах лопастных элементов, так что в результате месильные элементы также вызывают очистку лопастных элементов. Конечно, количество и геометрия лопастных элементов должны быть согласованы с количеством месильных элементов.

В случае таких смесительных и месильных машин проблемой является уплотнение шнекового вала, вращающегося и совершающего колебательные движения возвратно-поступательно относительно соединенного с ним фланца редуктора, посредством которого шнековый вал соединен с редуктором. Такое уплотнение в частности важно для предотвращения выхода зернистого материала, в частности такого как порошок и тонкозернистый гранулят, из рабочей камеры смесительной и месильной машины в соединенный с ней фланец редуктора или даже в редуктор. При подаче зернистого материала, например, через загрузочную воронку, вместе с ним в рабочую камеру смесительной и месильной машины автоматически вводится воздух, поскольку объемная плотность такого зернистого материала часто составляет приблизительно от 0,5 до 0,7 г/см³, а в случае некоторых исходных материалов - даже меньше. Указанный воздух, введенный через загрузочную воронку вместе с введенным зернистым материалом, предпочтительно должен иметь возможность, снова выйти через загрузочную воронку из рабочей камеры смесительной и месильной машины, поскольку уплотнение между несущим валом шнекового вала, окружающей его стенкой корпуса и фланцем редуктора непроницаемо для воздуха. Однако на практике выход воздуха из рабочей камеры через загрузочную воронку не функционирует, или по меньшей мере функционирует ненадежно, а именно, в частности тогда, когда загрузочное отверстие закрыто буферным слоем материала. Осевое перемещение шнека при обратном ходе толкает воздух к уплотнению. Как только предварительный натяг уплотнения уменьшается, воздух выходит через возникший зазор между несущим валом, окружающей его стенкой корпуса и фланцем редуктора, и указанный воздух захватывает частицы порошка или, соответственно, гранулята, которые после этого накапливаются во фланце редуктора, а затем разрушают кольца для уплотнения приводного вала и/или даже приникают в редуктор, вследствие чего могут быть разрушены подшипник и другие детали редуктора. В таком случае другая часть зернистого исходного материала накапливается на станине машины и вздымается при каждом движении воздуха. Для уплотнения несущего вала часто применяются сальники. Однако указанные сальники позволяют избежать проникновения воздуха и захваченных им частиц во фланец редуктора только в течение сравнительно короткого срока службы, как правило, составляющего приблизительно 2 недели. Соответственно сальники таких смесительных и месильных машин приходится часто заменять.

Исходя из этого задача настоящего изобретения состоит в том, чтобы предложить такую смесительную и месильную машину, при работе которой снимается нагрузка с уплотнения, в частности, с сальника, расположенного между несущим валом, окружающей его стенкой корпуса и фланцем редуктора, так что увеличивается срок службы уплотнения или, соответственно, временной интервал, в течение которого уплотнение обеспечивает воздухонепроницаемость области соединения между несущим валом и фланцем редуктора или, соответственно, надежно предотвращает проникновение воздуха и зернистого материала из рабочей камеры смесительной и месильной машины во фланец редуктора.

Согласно изобретению указанная задача решается смесительной и месильной машиной для непрерывных процессов подготовки, таких как смешивание и разминание зернистого исходного материала и/или для изготовления гранулята, экструдированных профилей или фасонных деталей, содержащей корпус, в котором образовано полое внутреннее пространство, ограниченное внутренней периферийной поверхностью корпуса и проходящее в продольном направлении смесительной и месильной машины, шнековый вал, по меньшей мере на участках проходящий в осевом направлении через внутреннее пространство корпуса, который при работе вращается в (предпочтительно цилиндрическом) внутреннем пространстве корпуса и одновременно линейно перемещается возвратно-поступательно в осевом направлении, привод, вращающий при работе шнековый вал, и расположенное на корпусе загрузочное устройство для подачи по меньшей мере одного смешиваемого и разминаемого исходного материала во внутреннее пространство корпуса, причем загрузочное устройство проходит через отверстие, проходящее через стенку корпуса, или соединено с отверстием, проходящим через стенку корпуса, причем загрузочное устройство содержит по меньшей мере две полости, каждая из которых проходит по высоте загрузочного устройства, и которые отделены друг от друга по меньшей мере одной перегородкой.

Посредством того, что загрузочное устройство, в частности такое как загрузочная воронка, смесительной и месильной машины содержит по меньшей мере две полости, которые отделены друг от друга по меньшей мере одной перегородкой, и каждая их которых проходит по высоте загрузочного устройства, обеспечивается простая возможность снятия нагрузки с уплотнения или, соответственно, сальника во время работы смесительной и месильной машины. Благодаря такому исполнению загрузочного устройства достигается то, что воздух, введенный в результате подачи исходного материала через одну из полостей загрузочного отверстия в рабочую камеру или, соответственно, внутреннее пространство смесительной и месильной машины, простым образом снова выводится или большей частью выводится из смесительной и месильной машины через другую полость загрузочного устройства. Поскольку загрузочное устройство проходит через отверстие, проходящее через стенку корпуса, или соединено с ним, в своей нижней области обе полости загрузочного устройства смесительной и месильной машины соединены с внутренним пространством или, соответственно, рабочей камерой, т.е. с промежуточным пространством между шнековым валом и внутренней периферийной поверхностью корпуса, смесительной и месильной машины. Захваченный воздух, вводимый через одну из двух полостей и указанное отверстие в рабочую камеру, по указанной причине может через нижнее отверстие смежной полости загрузочного устройства проникнуть в указанную полость и через указанную полость загрузочного выйти снизу вверх в окружающую среду. Для улучшения выхода воздуха через указанную полость загрузочного отверстия в указанной полости также может существовать разрежение, например, разряжение от 50 кПа до почти 100 кПа. Таким образом, в предлагаемой изобретением смесительной и месильной машине одна из по меньшей мере двух полостей загрузочного устройства функционирует в качестве подающего или, соответственно, загрузочного канала для исходного материала, тогда как другая из по меньшей мере двух полостей загрузочного устройства функционирует в качестве вытяжного вентиляционного канала. Поэтому воздух, введенный при подаче исходного материала в рабочую камеру, быстро и надежно удаляется, так что он не накапливается в рабочей камере или по меньшей мере не накапливается в значительном объеме, и не может давить на сальник при обратном ходе шнекового вала, линейно перемещающегося возвратно-поступательно в осевом направлении смесительной и месильной машины. Это позволяет избежать попадания воздуха и захваченных им частиц порошка и гранулята через сальник во фланец редуктора. Также это позволяет предотвратить нежелательное изменение соотношения компонентов смеси исходного материала в рабочей камере вследствие захвата и перемещения главным образом мелких частиц смеси различных компонентов исходного материала во фланец редуктора. Кроме того, благодаря этому оптимальным образом заполняется канал шнека, а именно, в частности также в случае порошка, имеющего очень небольшой насыпной вес. В соответствии с вышеизложенным при работе предлагаемой изобретением смесительной и месильной машины снимается нагрузка с уплотнения, в частности, с сальника, расположенного между несущим валом шнекового вала, окружающей его стенкой корпуса и фланцем редуктора, так что увеличивается срок службы уплотнения или, соответственно, временной интервал, в течение которого уплотнение обеспечивает воздухонепроницаемость области соединения между несущим валом и фланцем редуктора или, соответственно, надежно предотвращает проникновение воздуха и зернистого материала из рабочей камеры смесительной и месильной машины во фланец редуктора. При работе предлагаемой изобретением смесительной и месильной машины необходимо только обращать внимание на то, чтобы исходный материал подавался только через одну из по меньшей мере двух полостей загрузочного устройства смесительной и месильной машины, и в то же время по меньшей мере одна другая из по меньшей мере двух полостей загрузочного устройства оставалась свободной.

В дополнительном усовершенствованном варианте осуществления изобретения предлагается, что по меньшей мере две полости загрузочного отверстия отделены друг от друга таким образом, что при рассмотрении в продольном направлении корпуса по меньшей мере одна из по меньшей мере двух полостей расположена со смещением или по меньшей мере с частичным смещением относительно по меньшей мере одной другой из по меньшей мере двух полостей. В этой связи расположение со смещением означает то, что одна полость расположена выше по потоку от другой полости. При этом выше по потоку или ниже по потоку означает, что полость, расположенная выше по потоку, находится ближе к расположенному выше по потоку концу корпуса смесительной и месильной машины, чем полость, расположенная ниже по потоку, или, соответственно, то, что полость, расположенная ниже по потоку, находится ближе к расположенному ниже по потоку концу корпуса смесительной и месильной машины, чем полость, расположенная выше по потоку. При этом расположенный выше по потоку конец корпуса смесительной и месильной машины представляет собой тот конец корпуса, который соединен с приводом или, соответственно, тот конец корпуса, в который подается исходный материал, а расположенный ниже по потоку конец корпуса смесительной и месильной машины представляет собой тот конец корпуса, из которого выводится смешанный и размятый продукт. В этой связи расположение с частичным смещением означает то, что расположенная выше по потоку часть одной полости расположена выше по потоку от расположенной выше по потоку части полости другой полости, тогда как другие части указанных двух полостей могут быть расположены рядом друг с другом относительно продольного направления корпуса. Посредством того, что по меньшей мере часть одной из полостей загрузочного устройства расположена выше по потоку от другой из полостей, становится возможным то, что исходный материал подается в рабочую камеру или, соответственно, во внутреннее пространство корпуса смесительной и месильной машины только через полость загрузочного устройства, расположенную ниже по потоку, тогда как полость загрузочного устройства, расположенная выше по потоку, остается свободной и, таким образом, может функционировать в качестве вытяжного вентиляционного канала. Вследствие этого воздух, введенный во внутреннее пространство корпуса смесительной и месильной машины посредством исходного материала, поданного через полость загрузочного устройства, расположенную ниже по потоку, при обратном ходе шнекового вала выдавливается под нижнее отверстие полости загрузочного отверстия, расположенной выше по потоку, так что воздух может снова выйти из загрузочного отверстия снизу вверх через полость, расположенную выше по потоку.

В отношении формы загрузочного устройства настоящее изобретение особых ограничений не имеет, если по меньшей мере одна из полостей загрузочного устройства имеет такие размеры и такую конфигурацию, что в единицу времени возможна подача предусмотренного количества исходного материала. Хорошие результаты в частности получаются в том случае, если загрузочное устройство имеет форму прямоугольного параллелепипеда, цилиндра, конуса, усеченного конуса, перевернутого конуса, перевернутого усеченного конуса, клина, усеченного клина, перевернутого клина или перевернутого усеченного клина. Как показано выше, загрузочное устройство проходит через отверстие, проходящее через стенку корпуса, или соединено с отверстием, проходящим через стенку корпуса. При этом под загрузочным устройством, проходящим через отверстие, проходящее через стенку корпуса, понимается то, что нижние боковые стенки загрузочного устройства проходят вдоль внутренних кромок отверстия и соединены с ними, поскольку в противном случае между нижними боковыми стенками загрузочного устройства и внутренними кромками отверстия образовалась бы неприемлемая полость. С другой стороны, под загрузочным устройством, соединенным с отверстием, проходящим через стенку корпуса, понимается то, что нижние боковые стенки загрузочного устройства плотно опираются на верхнее ограничение отверстия, так что внутренние кромки нижних боковых стенок загрузочного устройства плотно соединены с внутренними кромками отверстия. Независимо от того, проходит ли загрузочное устройство через отверстие, проходящее через стенку корпуса, или соединено с отверстием, проходящим через стенку корпуса, под загрузочным устройством понимается сумма полостей, образованных боковыми стенками загрузочного устройства и внутренними кромками отверстия. Соответственно, если загрузочное устройство установлено на отверстии, под загрузочным устройством понимается сумма, состоявшая из загрузочного устройства и отверстия. При этом перевернутый клин или перевернутый усеченный клин обозначает клин или, соответственно, усеченный клин, повернутый на 180° относительно горизонтали, т.е. клин или, соответственно, усеченный клин, в котором бóльшая площадь основания расположена вверху.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения предусмотрено, что стороны загрузочного устройства закрыты стенками, нижний конец загрузочного устройства открыт, а верхний конец загрузочного устройства открыт или представляет собой крышку, снабженную двумя или более открытыми патрубками.

Для разделения по меньшей мере двух полостей загрузочного устройства смесительной и месильной машины таким образом, что поданный исходный материал не может попасть из одной полости в другую, является особенно предпочтительным, если по всей высоте загрузочного отверстия проходит по меньшей мере одна перегородка. Однако также является возможным, хотя и менее предпочтительным, если по меньшей мере одна перегородка проходит вверх по меньшей мере на 50% или по меньшей мере на 80%, или по меньшей мере на 90% общей высоты загрузочного устройства, а именно предпочтительно от нижней кромки загрузочного устройства или, соответственно, отверстия в стенке корпуса, если загрузочное устройство установлено на отверстии, и более предпочтительно от места, находящегося немного выше крайней границы шнекового вала, а именно, от 0,1 до 10 мм, более предпочтительно от 0,3 до 5 мм и особенно предпочтительно от 0,5 до 2 мм выше крайней границы шнекового вала. В тех случаях, когда по меньшей мере одна перегородка проходит по меньшей мере на 50% или по меньшей мере на 80%, или по меньшей мере на 90% общей высоты загрузочного устройства, исходный материал должен вводиться в загрузочную воронку загрузочного устройства с соответствующей осторожностью. При этом под высотой загрузочного устройства понимается расстояние по вертикали от нижней кромки загрузочного отверстия или, соответственно, отверстия в стенке корпуса, если загрузочное устройство установлено на указанном отверстии, до верхнего конца боковых стенок, т.е. в том случае, когда на верхнем конце загрузочного устройства расположена крышка, - до нижней кромки крышки, независимо от того, имеются ли на крышке другие детали, такие как загрузочные патрубки.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения предусмотрено, что загрузочное устройство имеет форму прямоугольного параллелепипеда, усеченного клина или перевернутого усеченного клина, причем перегородка проходит по меньшей мере на существу параллельно поверхности поперечного сечения корпуса по меньшей мере на 50%, предпочтительно по меньшей мере на 80%, особенно предпочтительно по меньшей мере на 90% и наиболее предпочтительно по всей высоте (на всю высоту) загрузочного устройства, а также по меньшей мере на 50%, предпочтительно по меньшей мере на 80%, особенно предпочтительно по меньшей мере на 90% и наиболее предпочтительно по всей ширине (на всю ширину) загрузочного устройства. В этой связи "по существу параллельно поверхности поперечного сечения" означает, что перегородка расположена под углом от +20° до -20°, предпочтительно под углом от +10° до -10° и особенно предпочтительно под углом от +5° до -5° к поверхности поперечного сечения. Наиболее предпочтительно перегородка проходит параллельно поверхности поперечного сечения корпуса.

В дополнительном усовершенствованном варианте осуществления изобретения предлагается, чтобы загрузочное устройство содержало две перегородки, из которых одна перегородка проходит по меньшей мере по существу параллельно поверхности поперечного сечения корпуса, а другая перегородка - по меньшей мере по существу параллельно продольной поверхности корпуса, причем указанные две перегородки соединены друг с другом таким образом, что при рассмотрении в поперечном сечении загрузочной воронки предусмотрены две полости, полностью отделенные друг от друга. Благодаря этому простым образом в загрузочном устройстве могут быть выполнены две полости, расположенные с частичным смещением относительно друг друга. Также в указанном варианте осуществления является предпочтительным, если обе перегородки проходят по меньшей мере на 50%, более предпочтительно по меньшей мере на 80%, особенно предпочтительно по меньшей мере на 90% высоты и наиболее предпочтительно по всей высоте загрузочного устройства.

Также является предпочтительным, если i) между фланцем редуктора и соединенным с ним концом (оконечностью) корпуса, расположенным выше по потоку, и/или ii) в конце (оконечности) корпуса, расположенном выше по потоку, предусмотрено уплотнение, предпочтительно сальник, уплотняющий шнековый вал относительно внутренней периферийной поверхности корпуса, и в корпусе предусмотрен по меньшей мере один разгрузочный канал, который проходит на участках от внутренней периферийной поверхности корпуса в корпус (т.е. в стенку корпуса), соединен с концом загрузочного устройства, расположенным выше по потоку, и при рассмотрении в продольном направлении корпуса по меньшей мере на участках проходит в направлении уплотнения от конца загрузочного устройства, расположенного выше по потоку. Как указано выше, уплотнение необходимо для предотвращения проникновения во фланец редуктора воздуха и/или исходного материала при обратном ходе шнекового вала, поступательно движущегося в осевом направлении попеременно вперед и назад. Благодаря предусматриванию по меньшей мере одного разгрузочного канала, при рассмотрении в продольном направлении корпуса проходящего, по меньшей мере на участках, от конца разгрузочного устройства, расположенного выше по потоку, в направлении уплотнения, достигается то, что тот воздух с возможно захваченным исходным материалом, который выдавливается при обратном ходе шнекового вала, поступательно движущегося в осевом направлении попеременно вперед и назад, в направлении выше по потоку, и не выводится через загрузочное устройство через полость загрузочного устройства, расположенную выше по потоку и функционирующую в качестве вытяжного вентиляционного канала, а попадает в область, расположенную выше по потоку от расположенного выше по потоку конца полости загрузочного устройства, функционирующей в качестве вытяжного вентиляционного канала, по меньшей мере по одному разгрузочному каналу подается в вытяжной вентиляционный канал и, таким образом, через загрузочное устройство выводится из смесительной и месильной машины. Вследствие этого уплотнение и предпочтительно сальник разгружается в еще большей степени. Под разгрузочным каналом, проходящим на участках в корпус, понимается углубление, проходящее от внутренней периферийной поверхности корпуса в стенку корпуса, но не полностью через стенку корпуса. При этом на виде сверху углубление может иметь любую геометрическую форму, т.е. форму, отличающуюся от прямоугольной формы. В данном контексте слово "канал" в термине "разгрузочный канал" используется в функциональном значении и не относится к геометрической форме разгрузочного канала. Однако на виде сверху разгрузочный канал предпочтительно имеет прямоугольную форму, т.е. на трехмерном виде - форму канала.

Предпочтительно разгрузочный канал проходит на внутренней периферийной поверхности корпуса от расположенной выше по потоку внутренней кромки отверстия, через которое проходит нижняя часть загрузочного устройства или, соответственно, нижние части боковых стенок загрузочного устройства, или, соответственно, с которым соединена нижняя часть загрузочного устройства или, соответственно, нижние части боковых стенок загрузочного устройства, по меньшей мере по существу параллельно продольному направлению корпуса в направлении выше по потоку, в направлении уплотнения или, соответственно, сальника. В этой связи "по существу параллельно продольному направлению корпуса" означает, что разгрузочный канал расположен под углом от +20° до -20°, предпочтительно под углом от +10° до -10° и особенно предпочтительно под углом от +5° до -5° к продольному направлению корпуса. Наиболее предпочтительно разгрузочный канал проходит параллельно продольному направлению корпуса. В качестве альтернативы этому разгрузочный канал может проходить также в виде спирали или т.п.

Как правило, корпус такой смесительной и месильной машины состоит из двух половин корпуса, которые могут быть откинуты друг от друга или сомкнуты с образованием закрытого корпуса. В случае половин корпуса является предпочтительным, если разгрузочный канал предусмотрен на кромке внутренней периферийной поверхности одной из двух половин корпуса, или разгрузочный канал на кромке внутренней периферийной поверхности каждой из двух половин корпуса предусмотрено по одному каналу. В указанном случае разгрузочный канал или, соответственно, разгрузочные каналы могут быть изготовлены простым образом посредством фрезерования канавки на кромке стенки половины корпуса.

В дополнительном усовершенствованном варианте осуществления изобретения предлагается, что по меньшей мере один разгрузочный канал проходит от расположенного выше по потоку конца загрузочного устройства по меньшей мере на 20%, предпочтительно по меньшей мере на 40%, более предпочтительно по меньшей мере на 60%, еще более предпочтительно по меньшей мере на 80%, особенно предпочтительно по меньшей мере на 90% и наиболее предпочтительно по всей длине до уплотнения. В результате особенно большая доля воздуха, отводимого при обратном ходе шнекового вала в область сальника, по разгрузочному каналу направляется в канал вытяжной вентиляции, а через канал вытяжной вентиляции выводится из смесительной и месильной машины.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения является предпочтительным, если по меньшей мере один разгрузочный канал при рассмотрении от внутренней периферийной поверхности корпуса проходит в стенку корпуса на 1 - 50%, предпочтительно на 2 - 20%, особенно предпочтительно на 2 - 10%, и/или имеет ширину от 0,005 до 0,5 Da, предпочтительно от 0,02 до 0,3 Da, особенно предпочтительно от 0,05 до 0,2 Da и наиболее предпочтительно от 0,08 до 0,12 Da, например, приблизительно 0,1 Da, где Da - диаметр полого внутреннего пространства или, если полое внутреннее пространство имеет нецилиндрическую форму, наибольшее расстояние от одной точки внутренней периферийной поверхности до другой противоположно расположенной точки внутренней периферийной поверхности корпуса. Например, ширина составляет от 0,1 мм до 100 мм, предпочтительно от 0,5 мм до 20 мм и более предпочтительно от 0,5 мм до 10 мм. Такой разгрузочный канал имеет объем, достаточный для эффективного отвода воздуха.

В отношении геометрии по меньшей мере одного разгрузочного канала настоящее изобретение особенно не ограничено. Хорошие результаты получаются, в частности, тогда, когда по меньшей мере один разгрузочный канал имеет овальное, круглое, прямоугольное или квадратное и предпочтительно прямоугольное или квадратное поперечное сечение.

Согласно еще одному наиболее предпочтительному варианту осуществления настоящего изобретения предусмотрено, что уплотнение представляет собой сальник, в котором между сальниковыми набивками в виде шнура предусмотрено по меньшей мере одно металлическое или пластиковое кольцо из термостойкого пластика, причем на продольном участке корпуса, окружающем в радиальном направлении уплотнение или, соответственно, сальник, предусмотрен по меньшей мере один соединительный канал, по которому газ из расположенной выше по потоку области корпуса может поступать во внутреннее пространство корпуса. Металлическое или, соответственно, пластиковое кольцо в частности также может состоять из двух частей, чтобы обеспечить его замену простым образом, без необходимости снятия шнекового вала. Посредством по меньшей мере одного соединительного канала может быть достигнута дополнительная разгрузка уплотнения или, соответственно, сальника. Это достигается посредством того, что газ, действующий в качестве запирающей текучей среды, такой как воздух или азот, или жидкость, действующая в качестве запирающей текучей среды, такая как вода иди другая совместимая с продуктом жидкость, по меньшей мере по одному соединительному каналу подается во внутреннее пространство корпуса, а именно, предпочтительно под более высоким давлением, чем давление, существующее во внутреннем пространстве. Запирающая текучая среда распределяется по металлическому или, соответственно, пластиковому кольцу. Благодаря этому достигается повышение сопротивления возможному проникновению воздуха из внутреннего пространства корпуса через уплотнение или, соответственно, сальник, и, таким образом, в еще большей степени разгружается сальник. К тому же еще надежнее предотвращается проникновение в уплотнение или, соответственно, сальник частиц материала, возможно захваченных воздухом. В результате значительно увеличивается срок службы уплотнения или, соответственно, сальника в смесительной и месильной машине, а именно, например, с 2 недель до более чем 6 месяцев. Запирающая текучая среда, проникшая во внутреннее пространство, по разгрузочному каналу попадает в вытяжной вентиляционный канал и по вытяжному вентиляционному каналу выходит из смесительной и месильной машины, так что введенная запирающая текучая среда подготовку исходного материала в смесительной и месильной машине не ухудшает.

В дополнительном усовершенствованном варианте осуществления изобретения предлагается, в каждом из описанных выше вариантов осуществления дополнительно предусмотреть измерительный прибор, который устанавливает и контролирует давление запирающей текучей среды, а также предпочтительно при слишком низком давлении генерирует сигнал тревоги. Для этого в частности может быть использован манометр.

Согласно изобретению смесительная и месильная машина содержит загрузочное устройство, выполненное, как описано выше. Кроме того, смесительная и месильная машина может, но не обязательно, содержать одно или более дополнительных загрузочных устройств. Каждое из необязательных дополнительных загрузочных устройств может быть выполнено как описанное выше загрузочное устройство согласно изобретению. Однако каждое из необязательных дополнительных загрузочных устройств выполнено предпочтительно отлично от описанного выше загрузочного устройства, а именно, в виде устройства боковой подачи в корпус. Если смесительная и месильная машина содержит два или более загрузочных устройств, является предпочтительным, если по меньшей мере загрузочное устройство, расположенное дальше всего выше по потоку, выполнено, как описано выше. Одно или более загрузочных устройств, расположенных от него ниже по потоку, могут быть предусмотрены, например, для добавления дополнительных смешиваемых компонентов во внутреннее пространство смесительной и месильной машины в том месте, где компонент (компоненты), добавленные выше по потоку от указанного места, уже в определенной степени предварительно смешаны или, соответственно, расплавлены.

Согласно настоящему изобретению смесительная и месильная машина содержит корпус и расположенный в корпусе шнековый вал. Корпус содержит предпочтительно две половины корпуса, которые могут, но не должны быть облицованы изнутри так называемой вкладкой корпуса. При этом в настоящей патентной заявке вкладка корпуса при ее наличии рассматривается как составная часть корпуса. Таким образом, когда обе половины корпуса сомкнуты, внутренняя периферийная поверхность корпуса ограничивает предпочтительно цилиндрическое полое внутреннее пространство, т.е. полое внутреннее пространство, имеющее круглое поперечное сечение. Шнековый вал содержит стержень вала или, соответственно, несущий вал, на периферийной поверхности которого расположены лопастные элементы, проходящие на периферийной поверхности стержня вала радиально наружу, причем отдельные лопастные элементы находятся на расстоянии друг от друга. Кроме того, в обеих половинах корпуса предусмотрены гнезда под месильные элементы, такие как месильные пальцы, месильные зубья или т.п. При этом каждое из гнезд представляет собой отверстие, проходящее от внутренней периферийной поверхности корпуса через стенку корпуса. При этом гнезда под месильные пальцы, расположенные в каждой из двух половин корпуса на одинаковом расстоянии друг от друга, при рассмотрении в осевом направлении проходят предпочтительно в виде по меньшей мере двух рядов, предпочтительно от двух до шести рядов. Лопастные элементы на периферийной поверхности стержня вала также расположены в виде по меньшей мере двух, предпочтительно от двух до шести, рядов, проходящих в осевом направлении шнекового вала.

Еще одним предметом настоящего изобретения является способ смешивания и разминания исходного материала, применяемый в описанной выше смесительной и месильной машине. Предлагаемый изобретением способ включает этапы подключения привода и подачи смешиваемого и разминаемого исходного материала во внутреннее пространство корпуса выборочно только через одну из по меньшей мере двух полостей загрузочного устройства.

Предпочтительно способ осуществляют в описанной выше смесительной и месильной машине, содержащей по меньшей мере один разгрузочный канал и по меньшей мере один соединительный канал, причем газ или, соответственно, запирающую текучую среду вводят в корпус под давлением, которое на величину от 500 Па до 10 МПа, предпочтительно от 10 кПа до 0,3 МПа выше давления, существующего во внутреннем пространстве корпуса.

Ниже настоящее изобретение описывается более подробно и со ссылками на чертежи, на которых показано следующее:

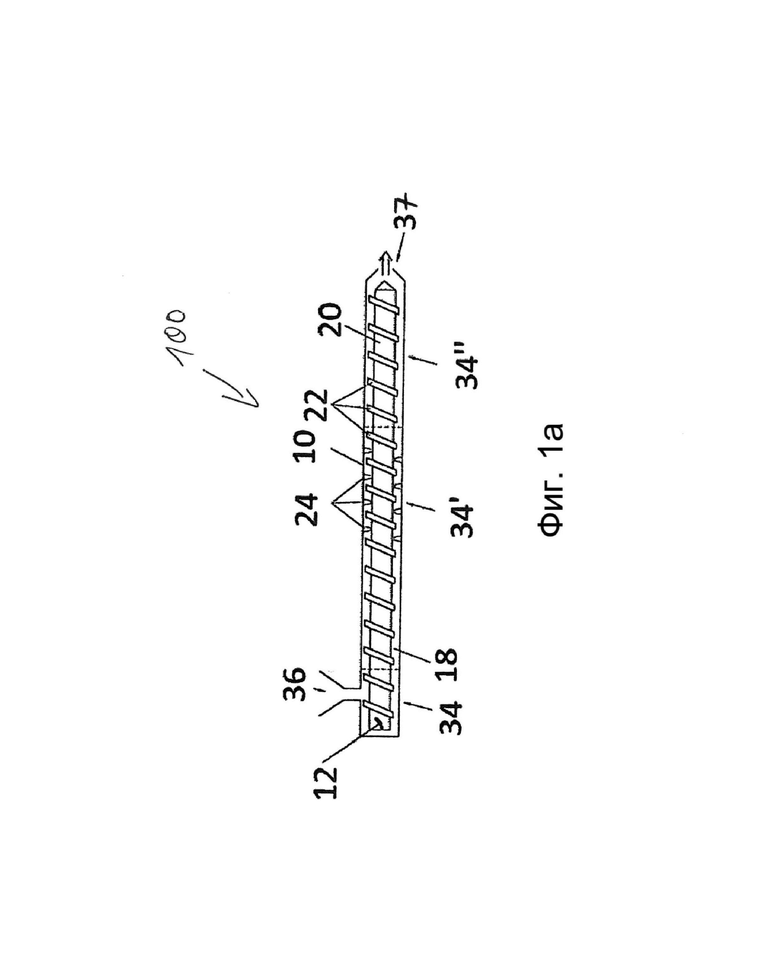

фиг. 1a - схематичный продольный разрез смесительной и месильной машины;

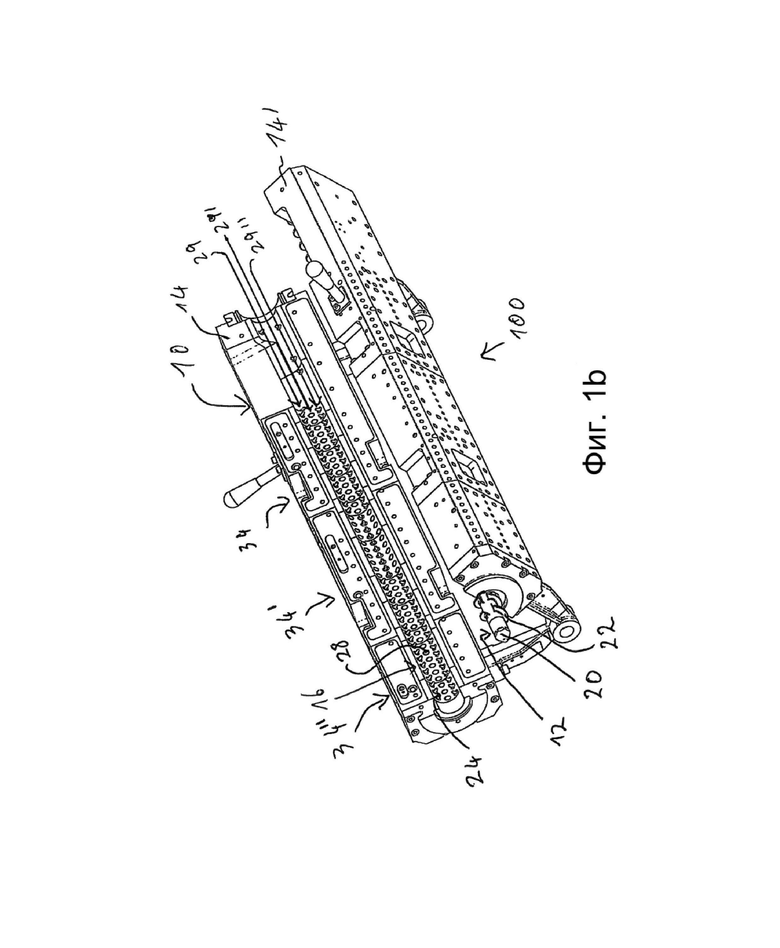

фиг. 1b - перспективное изображение корпуса смесительной и месильной машины, показанной на фиг. 1a;

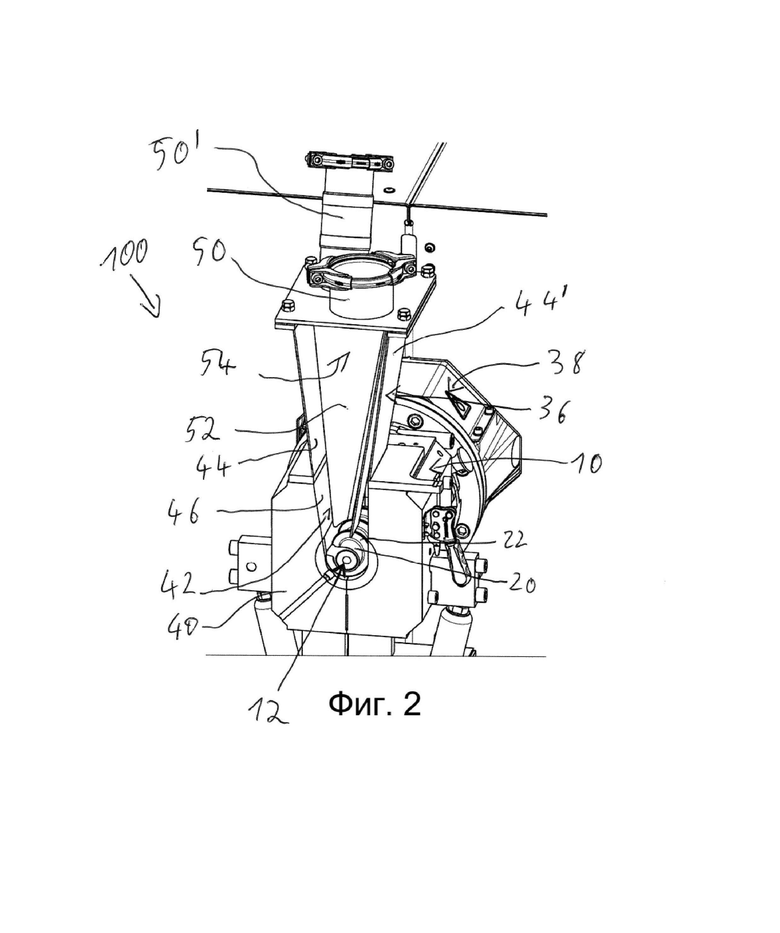

фиг. 2 - поперечный разрез корпуса и загрузочного устройства смесительной и месильной машины согласно одному из примеров осуществления настоящего изобретения;

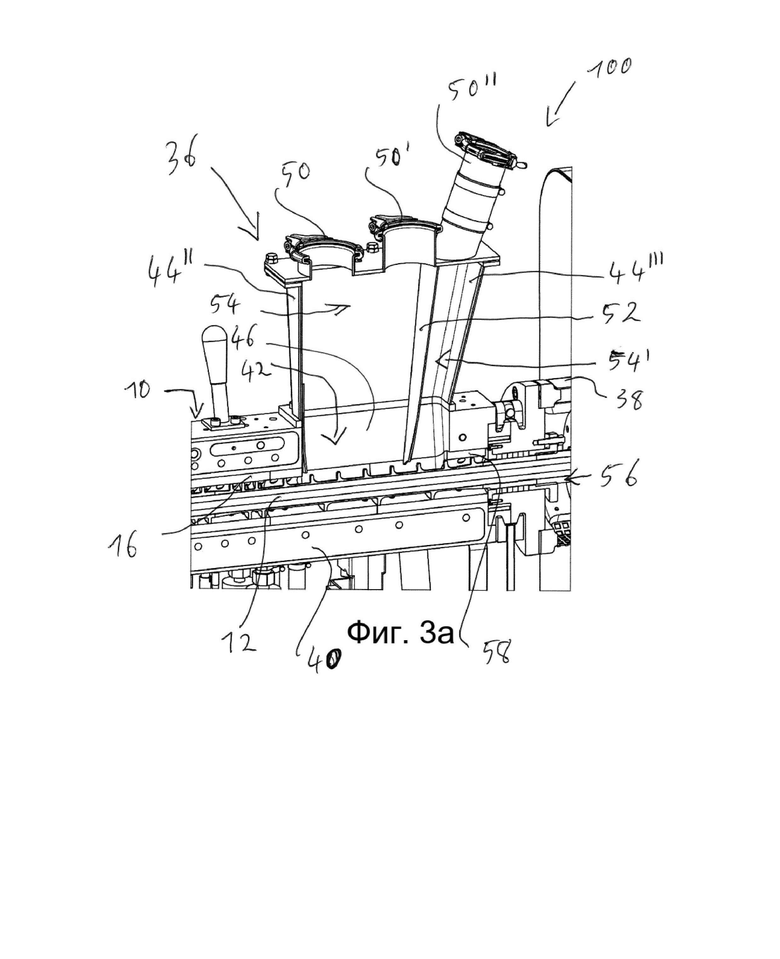

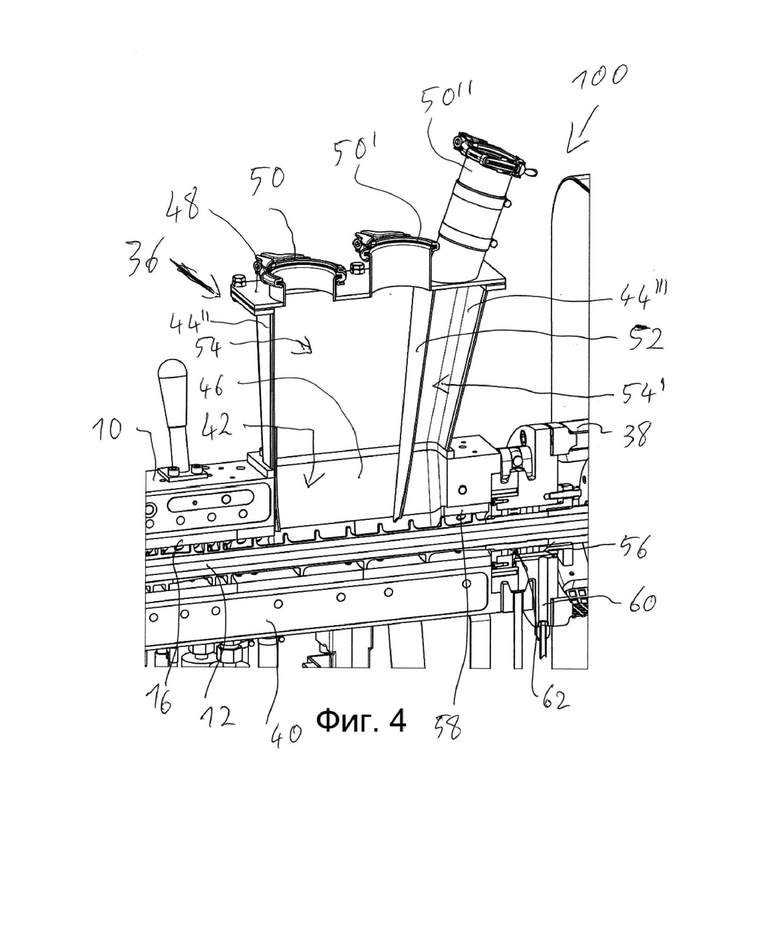

фиг. 3a - продольный разрез корпуса и загрузочного устройства смесительной и месильной машины согласно другому примеру осуществления настоящего изобретения;

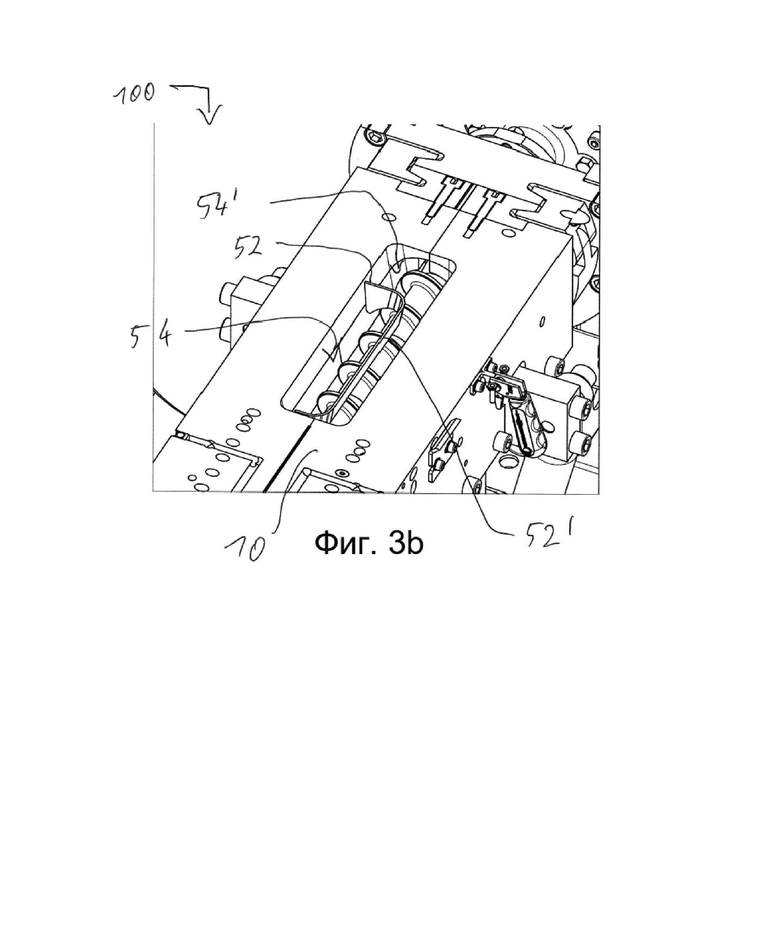

фиг. 3b - горизонтальный разрез загрузочного устройства смесительной и месильной машины, показанной на фиг. 3a;

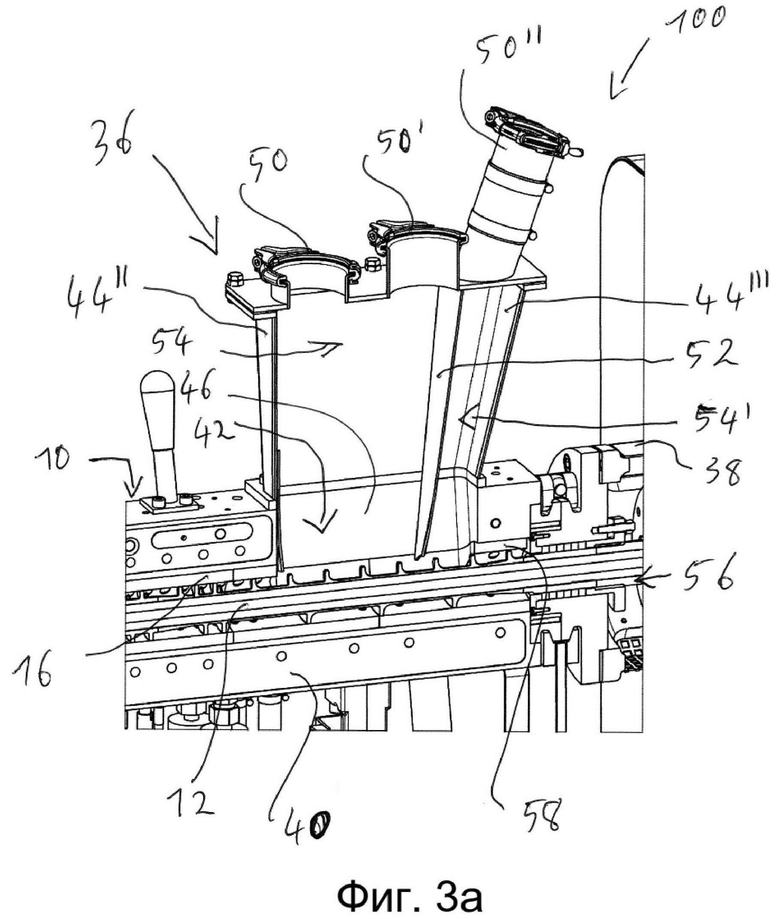

фиг. 4 - продольный разрез корпуса и загрузочного устройства смесительной и месильной машины согласно другому примеру осуществления настоящего изобретения.

Смесительная и месильная машина, показанная на фиг. 1a и 1b и в целом имеющая обозначение 100, содержит корпус 10 и шнековый вал 12, расположенный в корпусе 10. Корпус 10 содержит две половины 14, 14‘ корпуса, облицованные внутри так называемой вкладкой корпуса 16. При этом в настоящей патентной заявке вкладка корпуса 16 рассматривается как составная часть корпуса 10. Таким образом, когда обе половины корпуса 14, 14‘ сомкнуты, внутренняя периферийная поверхность корпуса 10 ограничивает цилиндрическое полое внутреннее пространство 18, т.е. внутреннее пространство 18, имеющее круглое поперечное сечение. Шнековый вал 12 содержит стержень 20 вала, на периферийной поверхности которого расположены лопастные элементы 22, проходящие на периферийной поверхности стержня 20 вала радиально наружу, причем отдельные лопастные элементы 22 находятся на расстоянии друг от друга. В обеих половинах 14, 14‘ корпуса предусмотрены гнезда 28 под месильные элементы 24, т.е. под месильные пальцы, месильные зубья или т.п. При этом каждое из гнезд 28 представляет собой отверстие 28, проходящее от внутренней периферийной поверхности вкладки 16 корпуса через стенку корпуса. Нижний, радиально внутренний конец каждого гнезда 28 в поперечном сечении может иметь, например, квадратную форму. В таком случае каждый месильный палец 24, например, на своем нижнем конце может иметь конец, точно соответствующий квадратному радиально внутреннему концу гнезд 28, и вследствие этого во вставленном состоянии он зафиксирован в гнезде 28 с блокировкой вращения. На своем конце, расположенном в гнезде 28, месильный палец 24 посредством привинчивания соединен с фиксатором (на чертеже не показан), вставленным в вышележащий конец гнезда 28. В качестве альтернативы месильный палец 24 также может иметь внутреннюю резьбу под винт и может быть зафиксирован не посредством фиксатора и гайки, а с помощью винта.

Как в частности следует из фиг. 1b, гнезда 28 под месильные пальцы 24, расположенные в каждой из двух половин 14, 14‘ корпуса на одинаковом расстоянии друг от друга, при рассмотрении в осевом направлении проходят в виде трех рядов 29, 29‘, 29‘‘. Таким образом, общее количество рядов гнезд 29, 29‘, 29‘‘ корпуса составляет шесть. В контексте настоящего изобретения под рядом понимается то, что соединительная линия, проходящая через гнезда 28 одного ряда 29, 29‘, 29‘‘, в осевом направлении расположенные на расстоянии друг от друга, представляет собой прямую линию. Как показано на фиг. 1a и 1b, смесительная и месильная машина 100 в осевом направлении разделена на множество технологических секций 34, 34‘, 34‘‘, причем каждая технологическая секция 34, 34‘, 34‘‘ в отношении количества месильных пальцев 24, а также количества и протяженности лопастных элементов 22 на стержне 20 вала соответствует функции отдельных технологический секций 34, 34‘, 34‘‘. Как показано на фиг. 1b, в левой секции 34 и правой секции 34‘‘ верхней половины корпуса 14 из трех рядов 29, 29‘, 29‘‘ гнезд 28 под месильные пальцы 24 два ряда, а именно верхний ряд 29 и нижний ряд 29‘‘, оснащены месильными пальцами 24, тогда как средний ряд 29‘ месильными пальцами 24 не оснащен. В отличие от этого в средней секции 34‘ верхней половины 14 корпуса из трех рядов 29, 29‘, 29‘‘‘ гнезд 28 под месильные пальцы 24 один ряд, а именно средний ряд 29‘, оснащен месильными пальцами 24, тогда как верхний ряд 29 и нижний ряд 29‘‘ месильными пальцами 24 не оснащен. Также в средней секции 34‘ нижней половины 14‘ корпуса месильными пальцами оснащен только средний ряд, так что средняя секция 34‘ корпуса 10 в целом содержит два ряда расположенных друг против друга месильных пальцев 24, т.е. угол между указанными двумя рядами месильных пальцев 24 на внутренней периферийней поверхности корпуса 10 составляет 180°. Смешиваемый исходный материал подается в смесительную и месильную машину 100 посредством загрузочного устройства 36, выполненного в виде загрузочной воронки, затем направляется через технологические секции 34, 34‘, 34‘‘ и, наконец, выводится через выпускное отверстие 37. Вместо показанных технологических секций 34, 34‘, 34‘‘ предлагаемая изобретением смесительная и месильная машина 100 также может иметь большее количество технологических секций, например, также четыре технологические секции, или меньшее количество технологических секций, например, две или одну технологическую секцию.

Показанная на фиг. 2 смесительная и месильная машина 100 согласно настоящему изобретению выполнена аналогично смесительной и месильной машине, показанной на фиг. 1a и 1b, а также содержит привод, посредством которого во время работы смесительной и месильной машины 100 приводится в движение или, соответственно, вращается шнековый вал 12. Между приводом и расположенным выше по потоку концом корпуса расположен редуктор, соединенный с расположенным выше по потоку концом корпуса посредством фланца 38 редуктора. Расположенное на корпусе 10 загрузочное устройство 36 для подачи по меньшей мере одного смешиваемого и разминаемого исходного материала во внутреннее пространство 18 корпуса 10 соединено с отверстием (выемкой) 42, проходящим через стенку 40 корпуса. При этом загрузочное устройство 36 имеет форму усеченного клина. Боковые стенки 44, 44‘, ограничивающие сбоку загрузочное устройство 36, своими соответствующими нижними концами плотно опираются на верхнее ограничение отверстия 42, так что внутренние кромки нижних боковых стенок 44, 44‘ загрузочного устройства 36 плотно соединены с внутренними кромками 46 отверстия 42. Верхний конец загрузочного устройства 36 ограничен крышкой 48, причем крышка 48 содержит два открытых патрубка 50, 50‘. Согласно изобретению в загрузочном устройстве 36 предусмотрена перегородка 52, которая проходит по всей высоте и ширине загрузочного устройства 36 и разделяет загрузочное устройство на две полости 54, 54‘. При этом при рассмотрении в продольном направлении корпуса 10 обе полости 54, 54‘ расположены со смещением относительно друг друга, причем полость 54, при рассмотрении с того расположенного выше по потоку конца корпуса 10, который обращен к приводу, расположена ниже по потоку от другой полости (задняя полость на фиг. 2).

При работе смесительной и месильной машины 100, показанной на фиг. 2, исходный материал через расположенную ниже по потоку полость 54 загрузочного устройства 36, действующую в качестве загрузочного канала, непрерывно вводится во внутреннее пространство 18 смесительной и месильной машины 100. Воздух, введенный во внутреннее пространство 18 вследствие подачи исходного материала через полость 54 загрузочного устройства 36, большей частью проникает в смежную полость (задняя полость на фиг. 2) через нижнее отверстие смежной полости и благодаря этому выводится снизу вверх через загрузочное устройство 36. Поэтому воздух, введенный при подаче исходного материала во внутреннее пространство 18, быстро и надежно удаляется, так что он не накапливается во внутреннем пространстве 18 или по меньшей мере не накапливается в значительном объеме, и не может давить на уплотнение, уплотняющее шнековый вал 12, при обратном ходе шнекового вала 12, линейно перемещающегося возвратно-поступательно в осевом направлении смесительной и месильной машины 100. Это позволяет избежать попадания воздуха и захваченных им частиц порошка или гранулята через уплотнение во фланец 38 редуктора.

На фиг. 3a показан продольный разрез корпуса 10 и загрузочного устройства 36 смесительной и месильной машины 100 согласно другому примеру осуществления настоящего изобретения. При этом загрузочное устройство 36, как более подробно показано на фиг. 3b, содержит две перегородки 52, 52‘, из которых одна перегородка 52 проходит параллельно поверхности поперечного сечения корпуса 10, а другая перегородка 52‘ - параллельно продольной поверхности корпуса 10. При этом обе перегородки 52, 52‘ соединены друг с другом таким образом, что при рассмотрении в поперечном сечении загрузочной воронки 36 предусмотрены две полости 54, 54‘, полностью отделенные друг от друга. Вверху загрузочное устройство 36 ограничено крышкой 48, содержащей три патрубка 50, 50‘, 50‘‘. В указанном варианте осуществления между фланцем 38 редуктора и соединенным с ним расположенным выше по потоку концом корпуса 10 предусмотрено уплотнение 56 в виде сальника 56 для уплотнения шнекового вала 12 относительно внутренней периферийной поверхности корпуса 10. Кроме того, в корпусе 10 или, соответственно, в стенке 40 корпуса расположен разгрузочный канал 58. Разгрузочный канал 58 представляет собой углубление, проходящее на участках от внутренней периферийной поверхности корпуса 10 в стенку 40 корпуса и соединенное с расположенным выше по потоку концом загрузочного устройства 36, которое при рассмотрении от расположенного выше по потоку конца загрузочного устройства 36 в продольном направлении корпуса 10 проходит в направлении сальника 56, а именно параллельно продольному направлению корпуса 10.

При работе смесительной и месильной машины 100, показанной на фиг. 3a и 3b, при обратном ходе шнекового вала 12, поступательно движущегося в осевом направлении попеременно вперед и назад, воздух с возможно захваченным исходным материалом, который выдавливается при обратном ходе шнекового вала 12, поступательно движущегося в осевом направлении попеременно вперед и назад, в направлении выше по потоку, и не выводится через загрузочное устройство 36 через полость 54‘ загрузочного устройства 36, расположенную выше по потоку и функционирующую в качестве вытяжного вентиляционного канала 54‘, а попадает в область, расположенную выше по потоку от расположенного выше по потоку конца полости 54‘ загрузочного устройства 36, функционирующей в качестве вытяжного вентиляционного канала 54‘, по разгрузочному каналу 58 подается в вытяжной вентиляционный канал 54‘ и, таким образом, через загрузочное устройство 36 выводится из смесительной и месильной машины 100. Вследствие этого сальник 56 разгружается в еще большей степени.

В показанной на фиг. 4 смесительной и месильной машине 100 согласно другому примеру осуществления настоящего изобретения в сравнении с вариантом осуществления, показанном на фиг. 3a и 3b, дополнительно предусмотрен соединительный канал 60, по которому текучая среда из области корпуса 10, расположенной выше по потоку, может поступать во внутреннее пространство 18 корпуса 10. Кроме того, в указанном варианте осуществления сальник 56 между сальниковыми набивками содержит металлическое кольцо 62. Через соединительный канал 60 может быть достигнута дополнительная разгрузка уплотнения или, соответственно, сальника 56. Это достигается посредством того, что газ, действующий в качестве запирающей текучей среды, такой как воздух или азот, по соединительному каналу 60 подается во внутренне пространство 18 корпуса 10, а именно, предпочтительно под более высоким давлением, чем давление, существующее во внутреннем пространстве 18. Благодаря этому достигается повышение сопротивления возможному проникновению воздуха из внутреннего пространства 18 корпуса 10 через уплотнение или, соответственно, сальник 56, и, таким образом, в еще большей степени разгружается сальник 56. К тому же еще надежнее предотвращается проникновение в уплотнение или, соответственно, сальник 56 частиц материала, возможно захваченных воздухом. В результате значительно увеличивается срок службы уплотнения или, соответственно, сальника в смесительной и месильной машине 100, а именно, например, с 2 недель до более чем 6 месяцев. Запирающая текучая среда, проникшая во внутреннее пространство 18, по разгрузочному каналу 58 попадает в вытяжной вентиляционный канал 54‘ и по вытяжному вентиляционному каналу выходит из смесительной и месильной машины 100.

Перечень ссылочных обозначений

10 - корпус

12 - шнековый вал

14, 14' - половина корпуса

16 - вкладка корпуса

18 - полое внутреннее пространство

20 - стержень вала

22 - лопастный элемент

24 - месильный элемент / месильный палец

28 - гнездо / отверстие под месильный элемент

29, 29‘, 29‘‘ - (проходящий в осевом направлении) ряд гнезд под месильные элементы

34, 34‘, 34‘‘ - технологическая секция

36 - загрузочное устройство / загрузочная воронка

37 - выходное отверстие

38 - фланец редуктора

40 - стенка корпуса

42 - отверстие (выемка) стенки корпуса

44, 44‘, 44‘‘, 44‘‘‘ - боковая стенка загрузочного устройства

46 - внутренняя кромка отверстия

48 - крышка загрузочного устройства

50, 50‘, 50‘‘ - патрубок крышки

52, 52‘ - перегородка загрузочного устройства

54, 54‘ - полость загрузочного устройства

56 - уплотнение / сальник

58 - разгрузочный канал

60 - соединительный канал

62 - металлическое кольцо сальника

100 - смесительная и месильная машина.

Изобретение относится к смесительной и месильной машине для непрерывных процессов подготовки, таких как смешивание и разминание зернистого исходного материала, и/или для изготовления гранулята, экструдированных профилей или фасонных деталей, содержащей корпус, в котором образовано полое внутреннее пространство, ограниченное внутренней периферийной поверхностью корпуса и проходящее в продольном направлении смесительной и месильной машины, шнековый вал, по меньшей мере на участках проходящий в осевом направлении через внутреннее пространство корпуса, который при работе выполнен с возможностью вращения во внутреннем пространстве корпуса и одновременного линейного возвратно-поступательно перемещения в осевом направлении, привод, выполненный с возможностью вращения при работе шнекового вала, и расположенное на корпусе загрузочное устройство для подачи по меньшей мере одного смешиваемого и разминаемого исходного материала во внутреннее пространство корпуса, причем загрузочное устройство проходит через отверстие, проходящее через стенку корпуса, или соединено с отверстием, проходящим через стенку корпуса, при этом загрузочное устройство содержит по меньшей мере две полости, каждая из которых проходит по высоте загрузочного устройства и которые отделены друг от друга по меньшей мере одной перегородкой. Технический результат изобретения - увеличение срока службы уплотнения, расположенного между несущим валом, окружающей его стенкой корпуса и фланцем редуктора. 2 н. и 13 з.п. ф-лы, 6 ил.

1. Смесительная и месильная машина (100) для непрерывных процессов подготовки, содержащая корпус (10), в котором образовано полое внутреннее пространство (18), ограниченное внутренней периферийной поверхностью корпуса (10) и проходящее в продольном направлении смесительной и месильной машины (100), шнековый вал (12), по меньшей мере на участках проходящий в осевом направлении через внутреннее пространство (18) корпуса (10), который при работе выполнен с возможностью вращения во внутреннем пространстве (18) корпуса (10) и одновременного линейного возвратно-поступательного перемещения в осевом направлении, привод, выполненный с возможностью вращения при работе шнекового вала (12), и расположенное на корпусе (10) загрузочное устройство (36) для подачи по меньшей мере одного смешиваемого и разминаемого исходного материала во внутреннее пространство (18) корпуса (10), причем загрузочное устройство (36) проходит через отверстие (42), проходящее через стенку (40) корпуса, или соединено с отверстием (42), проходящим через стенку (40) корпуса,

отличающаяся тем, что

загрузочное устройство (36) содержит по меньшей мере две полости (54, 54`), каждая из которых проходит по высоте загрузочного устройства (36), и которые отделены друг от друга по меньшей мере одной перегородкой (52, 52`), и

что i) между фланцем (38) редуктора и соединенным с ним концом корпуса (10), расположенным выше по потоку, или ii) в конце корпуса (10), расположенном выше по потоку, предусмотрено уплотнение (56), уплотняющее шнековый вал (12) относительно внутренней периферийной поверхности корпуса (10), а в корпусе (10) предусмотрен по меньшей мере один разгрузочный канал (58), который проходит на участках от внутренней периферийной поверхности корпуса (10) в корпус (10), соединен с концом загрузочного устройства (36), расположенным выше по потоку, и при рассмотрении в продольном направлении корпуса (10) по меньшей мере на участках проходит в направлении уплотнения (56) от конца загрузочного устройства (36), расположенного выше по потоку.

2. Смесительная и месильная машина (100) по п. 1, отличающаяся тем, что указанные по меньшей мере две полости (54, 54`) отделены друг от друга таким образом, что при рассмотрении в продольном направлении корпуса (10) по меньшей мере одна из по меньшей мере двух полостей (54, 54`) загрузочного устройства (36) расположена со смещением вверх по потоку или по меньшей мере с частичным смещением вверх по потоку относительно по меньшей мере одной другой из по меньшей мере двух полостей (54, 54`).

3. Смесительная и месильная машина (100) по п. 1 или 2, отличающаяся тем, что загрузочное устройство (36) имеет форму прямоугольного параллелепипеда, клина, усеченного клина, перевернутого клина или перевернутого усеченного клина, проходящего через отверстие (42) или соединенного с отверстием (42).

4. Смесительная и месильная машина (100) по одному из предыдущих пунктов, отличающаяся тем, что стороны загрузочного устройства (36) закрыты стенками (44, 44`, 44``, 44```), нижний конец загрузочного устройства (36) открыт, а верхний конец загрузочного устройства (36) открыт или представляет собой крышку (48), снабженную одним, двумя или более открытыми патрубками.

5. Смесительная и месильная машина (100) по одному из предыдущих пунктов, отличающаяся тем, что указанная по меньшей мере одна перегородка (52, 52`) проходит по меньшей мере на 50%, предпочтительно по меньшей мере на 80%, особенно предпочтительно по меньшей мере на 90% и наиболее предпочтительно по всей высоте загрузочного устройства (36), причем указанная по меньшей мере одна перегородка (52, 52`) проходит вверх от нижней кромки загрузочного устройства (36) или от места, находящегося от 0,1 до 10 мм, предпочтительно от 0,3 до 5 мм и особенно предпочтительно от 0,5 до 2 мм выше крайней границы шнекового вала.

6. Смесительная и месильная машина (100) по одному из предыдущих пунктов, отличающаяся тем, что загрузочное устройство (36) имеет форму прямоугольного параллелепипеда или перевернутого усеченного клина, проходящего через отверстие (42) или соединенного с отверстием (42), причем перегородка (52, 52`) проходит по меньшей мере по существу параллельно поверхности поперечного сечения корпуса (10) по меньшей мере на 50%, предпочтительно по меньшей мере на 80%, особенно предпочтительно по меньшей мере на 90% и наиболее предпочтительно по всей высоте загрузочного устройства (36), а также по меньшей мере на 50%, предпочтительно по меньшей мере на 80%, особенно предпочтительно по меньшей мере на 90% и наиболее предпочтительно по всей ширине загрузочного устройства (36).

7. Смесительная и месильная машина (100) по одному из пп. 1-5, отличающаяся тем, что загрузочное устройство (36) содержит две перегородки (52, 52`), из которых одна перегородка (52) проходит по меньшей мере по существу параллельно поверхности поперечного сечения корпуса (10), а другая перегородка (52`) - по меньшей мере по существу параллельно продольной поверхности корпуса (10), причем обе перегородки (52, 52`) соединены друг с другом таким образом, что при рассмотрении в поперечном сечении загрузочного устройства (36) предусмотрены две полости (54, 54`), полностью отделенные друг от друга.

8. Смесительная и месильная машина (100) по одному из предыдущих пунктов, отличающаяся тем, что i) между фланцем (38) редуктора и соединенным с ним концом корпуса (10), расположенным выше по потоку, или ii) в конце корпуса (10), расположенном выше по потоку, предусмотрен сальник, уплотняющий шнековый вал (12) относительно внутренней периферийной поверхности корпуса (10).

9. Смесительная и месильная машина (100) по п. 8, отличающаяся тем, что указанный по меньшей мере один разгрузочный канал (58) проходит от расположенного выше по потоку конца загрузочного устройства (36) по меньшей мере на 20%, предпочтительно по меньшей мере на 40%, более предпочтительно по меньшей мере на 60%, еще более предпочтительно по меньшей мере на 80%, особенно предпочтительно по меньшей мере на 90% и наиболее предпочтительно по всей длине до уплотнения (56).

10. Смесительная и месильная машина (100) по п. 8 или 9, отличающаяся тем, что указанный по меньшей мере один разгрузочный канал (58) при рассмотрении от внутренней периферийной поверхности корпуса (10) проходит в стенку (40) корпуса на 1-50%, предпочтительно на 2-20% и особенно предпочтительно на 2-10%.

11. Смесительная и месильная машина (100) по одному из пп. 8-10, отличающаяся тем, что указанный по меньшей мере один разгрузочный канал (58) имеет овальное, круглое, прямоугольное или квадратное и предпочтительно прямоугольное или квадратное поперечное сечение.

12. Смесительная и месильная машина (100) по одному из пп. 8-11, отличающаяся тем, что ширина указанного по меньшей мере одного разгрузочного канала (58) составляет от 0,005 до 0,5 Da, предпочтительно от 0,02 до 0,3 Da, особенно предпочтительно от 0,05 до 0,2 Da и наиболее предпочтительно от 0,08 до 0,12 Da, где Da - диаметр полого внутреннего пространства или наибольшее расстояние от одной точки внутренней периферийной поверхности до другой противоположно расположенной точки внутренней периферийной поверхности корпуса.

13. Смесительная и месильная машина (100) по одному из пп. 8-12, отличающаяся тем, что уплотнение (56) представляет собой сальник (56), в котором между сальниковыми набивками в виде шнура предусмотрено по меньшей мере одно металлическое кольцо (62) или пластиковое кольцо, причем на продольном участке корпуса (10), окружающем в радиальном направлении сальник (56), предусмотрен по меньшей мере один соединительный канал (60), по которому обеспечена возможность поступления газа из расположенной выше по потоку области корпуса (10) во внутреннее пространство (18) корпуса (10).

14. Способ смешивания и разминания исходного материала, отличающийся тем, что его применяют в смесительной и месильной машине (100) по одному из предыдущих пунктов, причем подключают привод и смешиваемый и разминаемый исходный материал подают по выбору только через одну из по меньшей мере двух полостей (54, 54`) загрузочного устройства (36).

15. Способ по п. 14, отличающийся тем, что его осуществляют в смесительной и месильной машине (100) по п. 14, и газ вводят в корпус (10) под давлением, которое на величину от 500 Па до 10 МПа и предпочтительно от 10 кПа до 0,3 МПа выше давления, существующего во внутреннем пространстве (18) корпуса (10).

| Сплав на основе жжелеза | 1974 |

|

SU464656A1 |

| Состав для смачивания угольной пыли | 1981 |

|

SU983133A1 |

| МЕСИЛЬНО-СМЕШИВАЮЩАЯ МАШИНА ДЛЯ НЕПРЕРЫВНЫХ ПОДГОТОВИТЕЛЬНЫХ ПРОЦЕССОВ, А ТАКЖЕ СПОСОБ ВЫПОЛНЕНИЯ НЕПРЕРЫВНЫХ ПОДГОТОВИТЕЛЬНЫХ ПРОЦЕССОВ С ПОМОЩЬЮ МЕСИЛЬНО-СМЕШИВАЮЩЕЙ МАШИНЫ | 2008 |

|

RU2391203C2 |

| Смесительное устройство для пластмасс | 1980 |

|

SU965343A3 |

| СПОСОБ ОДНОСТАДИЙНОГО НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ ДЛЯ АВТОМОБИЛЬНЫХ ШИН, ПРИВОДНЫХ РЕМНЕЙ, ТРАНСПОРТЕРНЫХ ЛЕНТ И ПРОМЫШЛЕННЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ И ДВУХШНЕКОВЫЙ ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2050273C1 |

| ПЛАТА ДЛЯ ПЕЧАТНЫХ СХЕМ | 0 |

|

SU278575A1 |

| Вибрационная установка для выгрузки сыпучих грузов из крытых железнодорожных вагонов через дверной проем | 1978 |

|

SU695934A1 |

Авторы

Даты

2023-07-21—Публикация

2019-11-07—Подача