Изобретение относится к способам определения механических свойств материалов, путем вдавливания индентора в поверхность образца с заданной нагрузкой, а именно к способам определения статического модуля упругости Юнга (ниже модуль упругости).

Известен способ определения модуля упругости [Oliver W., Pharr G. An Improved Technique for Detemining Hardness and Elastic Modulus Using Load and Displacement Sensing Indentation Experiments // J. Mater. Res. 1992. №7(6). P. 1564-1583], основанный на непрерывной регистрации параметров процесса вдавливания жесткого наконечника правильной формы (пирамидального индентора), глубины его погружения в материал и скорости нагружения (методика Оливера - Фарра). Определяют податливость контакта по касательной кривой разгрузки в точке приложения максимальной силы и площадь контакта индентора с образцом. Рассчитывают приведенный модуль упругости, после чего определяют модуль упругости исследуемого образца материала, исходя из известных значений модуля упругости и коэффициента Пуассона алмазного индентора.

Недостатками указанного способа определения модуля упругости являются: индентор должен вдавливаться только в ровную, не наклонную поверхность; очень высокие, почти недостижимые требования к шероховатости поверхности при малых глубинах проникновения индентора в поверхность.

Наиболее близким к заявляемому техническому решению, принятому за прототип [Способ определения модуля упругости Юнга материала микро- и наночастиц, пат. 2494038 Рос. Федерация, Вахрушев А.В., Шушков А.А. Зыков C.H., заявитель и патентообладатель Ижевск, ин-т механики. - №2012110560/28; заявл. 20.03.2012; опубл. 27.09.2013, Бюл. №27. 6 с.: ил. 4], является способ, основанный на комбинированном использовании натурного эксперимента и численного компьютерного исследования методом конечных элементов. Способ определения модуля упругости состоит из двух этапов (этапа стендовых испытаний, этапа численных исследований и анализа их результатов). На этапе стендовых испытаний происходит: сканирование и оцифровка поверхности частицы; взаимное позиционирование частицы и индентора; экспериментальное вдавливание наконечника индентора в частицу с определением глубины вдавливания. На этапе численных исследований и анализа их результатов происходит: генерация электронной геометрической модели частицы и поверхности наконечника индентора; формирование конечно-элементной модели контактной задачи вдавливания индентора; серия численных экспериментов методом конечных элементов по расчету глубины вдавливания при варьировании модуля упругости и известных значениях формы и упругих констант индентора, силы вдавливания, геометрии поверхности, коэффициента поперечной деформации материала частицы; строится экспериментальная кривая зависимости величины модуля упругости и величины отклонения глубины деформации конечно-элементной модели частицы от экспериментальной величины глубины внедрения индентора; путем интерполяционных процедур вычисляется значение модуля упругости, соответствующее нулевому отклонению экспериментальной и расчетной глубины деформации частицы.

Недостатком указанного способа определения модуля упругости является: несогласованность с экспериментальной методикой Оливера - Фарра.

Задача изобретения - устранение указанных недостатков, а именно разработка способа определения модуля упругости материала микро- и наночастиц произвольной формы, основанного на согласовании экспериментальных методик определения модуля упругости и на комбинированном использовании натурного эксперимента и численного компьютерного исследования методом конечных элементов.

Задача решается тем, что в известном способе, принятом за прототип, определяют модуль упругости материала микро- и наночастицы, определяют модуль упругости способом индентирования по методике Оливера - Фарра этой же частицы, определяют среднее значение модулей упругости, полученных двумя способами.

Решение данной задачи разбивается на три этапа: этап экспериментальных исследований с определением модуля упругости по методике Оливера-Фарра; этап численных исследований в соответствии с полученными экспериментальными данными и анализа их результатов; этап вычисления модуля упругости на основе сравнения значений, полученных на основе экспериментального и численного способов определения модуля упругости.

Этап экспериментальных исследований состоит в следующем: аналогично, как и в решении, принятом за прототип, в этапе стендовых испытаний осуществляется индентирование в частицу с силой, воздействие которой заведомо не приводит к превышению порога перехода упругой деформации в пластическую деформацию, фиксируются соответствующие значения нагрузки F и глубины вдавливания наконечника индентора в частицу hэксп. Определяют модуль упругости по методике Оливера-Фарра EМОФ.

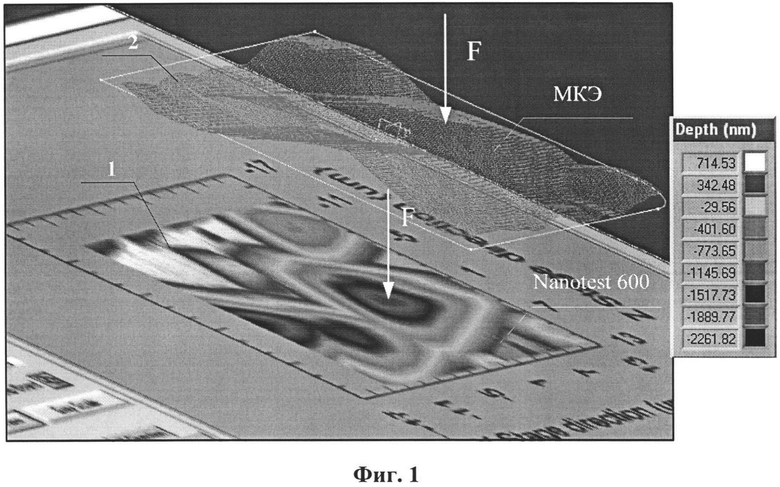

Этап численных исследований и анализа их результатов заключается в следующем: аналогично, как и в соответствующем этапе решения, принятого за прототип, методом конечных элементов (МКЭ) проводится численное решение контактной задачи вдавливания наконечника индентора в частицу с определением глубины вдавливания hМКЭ; строится кривая зависимости Ε(Δh), где Δh=hМКЭ-hэксп; на основании полученной зависимости Ε(Δh) с помощью аппроксимации при Δh=0 находим значение модуля упругости FМКЭ.

Этап вычисления модуля упругости основан на сравнении значения модуля упругости, полученного экспериментальным методом индентирования, с использованием методики Оливера-Фарра ЕМОФ со значением, полученным из этапа численных исследований методом конечных элементов ЕМКЭ, при одинаковом значении нагрузки F. Определяется среднее арифметическое значение модуля упругости исследуемой частицы Ечастицы=(ЕМОФ+ЕМКЭ)/2.

Таким образом, определяем модуль упругости образца материала микро- и наночастиц.

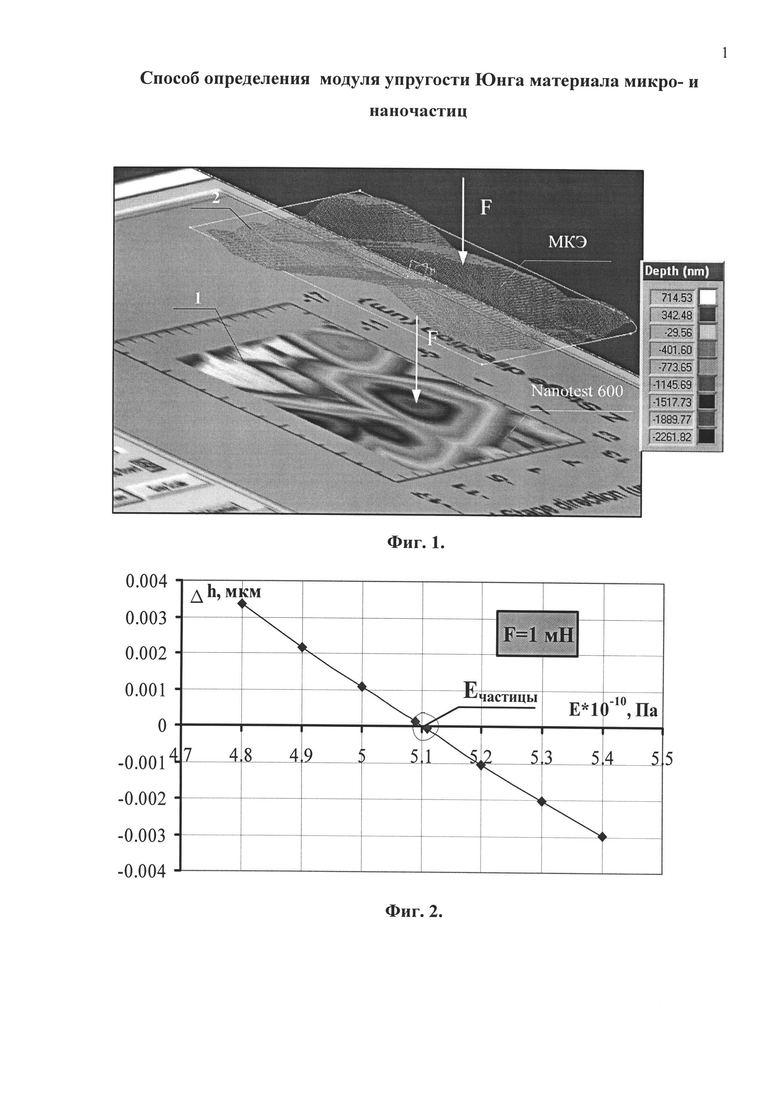

На фиг. 1 представлена электронная конечно-элементная модель (2) исследуемой поверхности с микро- и наночастицами, созданная на основе результатов процедур сканирования системой NanoTest 600 (1), участок 25 на 25 мкм, до проведения испытания индентированием в исследуемую точку силой F.

На фиг. 2 представлена зависимость Ε(Δh), для нагрузки индентирования 1 мН. Модуль упругости частицы ЕМКЭ определяют при Δh=0.

Заявленный в качестве изобретения способ реализовывался с использованием комплексной системы измерения физико-механических характеристик Nanotest 600 [http://www.micromaterials.co.uk] следующим образом: аналогично, как и в решении, принятом за прототип, определен модуль упругости частицы ЕМКЭ=5.1*1010 Па, при нагрузке индентирования F=1 мН. Отличием от решения принятого за прототип является то, что определяют модуль упругости частицы по методике Оливера-Фарра ЕМОФ=5.4*1010 Па, при значении нагрузки F=1 мН; вычисляют модуль упругости исследуемой частицы по формуле:

Благодаря предложенному способу стало возможным определять модуль упругости материала микро- и наночастиц любой геометрической формы.

Изобретение относится к способам определения механических свойств материалов путем вдавливания индентора в поверхность образца с заданной нагрузкой, а именно к способам определения статического модуля упругости Юнга (ниже модуль упругости). Сущность: совместно используют экспериментальное вдавливание индентора и компьютерное моделирование вдавливания индентора методом конечных элементов, определяют модуль упругости частицы, соответствующей нулевой разнице расчетной и экспериментальной глубин проникновения индентора, определяют модуль упругости этой же частицы по методике Оливера-Фарра. Сравнивают значение модуля упругости, полученное расчетом по методике Оливера-Фарра со значением, полученным из этапа численных исследований, определяют среднее арифметическое значение модуля упругости исследуемой частицы. Технический результат: возможность определения модуля упругости материала микро- и наночастиц произвольной формы. 2 ил.

Способ определения модуля упругости Юнга материала микро- и наночастиц путем совместного использования экспериментального вдавливания индентора и компьютерного моделирования вдавливания индентора методом конечных элементов, определения модуля упругости частицы, соответствующей нулевой разнице расчетной и экспериментальной глубин проникновения индентора, определения модуля упругости этой же частицы по методике Оливера-Фарра, отличающийся тем, что сравнивают значение модуля упругости, полученное расчетом по методике Оливера-Фарра со значением, полученным из этапа численных исследований, определяют среднее арифметическое значение исследуемой частицы.

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ЮНГА МАТЕРИАЛА МИКРО- И НАНОЧАСТИЦ | 2012 |

|

RU2494038C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ЮНГА МАТЕРИАЛОВ | 2005 |

|

RU2292029C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ЮНГА МАТЕРИАЛОВ | 2005 |

|

RU2296972C1 |

| US 8214162 B2 03.07.2012. | |||

Авторы

Даты

2017-02-28—Публикация

2015-12-07—Подача