Изобретение относится к электромашиностроению, в частности к конструкции подшипниковых щитов и может быть преимущественно использовано при изготовлении электрических машин.

Известен подшипниковый щит с втулкой, содержащий алюминиевый корпус щита и стальную цилиндрическую втулку установленную на клею в посадочное место под подшипник (Патент РФ № 2045121, кл. H02K 5/16, опубл. 27.09.1995).

Недостатком известной конструкции подшипникового щита является является невысокая прочность соединения стальной цилиндрической втулки установленной на клею в посадочное место под подшипник с корпусом щита. Результатом невысокой прочности соединения стальной втулки с алюминиевым корпусом щита является саморазбор в виде ее проворота в посадочном месте под подшипник, из-за возникающих нагрузок в процессе вращения ротора электрической машины и как следствие воспринимаемых стальной втулкой крутящих моментов и вибраций от обоймы подшипника. Практика также показывает, что ремонт подшипникового щита при выходе щита из строя из-за саморазбора втулки с корпусом щита в посадочном месте, связан со значительными трудностями, необходимостью дополнительных операций, с возвратом на ремонтное предприятие, что не всегда возможно.

Известен подшипниковый щит с втулкой, содержащий алюминиевый корпус щита и стальную цилиндрическую втулку запрессованную с натягом в посадочное место под подшипник, при этом стальная втулка скреплена в посадочном месте с корпусом щита штифтом (Патент CN202957689U, кл. H02K 5/16, опубл. 29.05.2013).

Недостатком известной конструкции подшипникового щита является то, что имеющегося натяга при сборке стальной цилиндрической втулки с посадочным местом алюминиевого корпуса щита недостаточно для обеспечения прочного их соединения. Невысокая прочность соединения стальной втулки и посадочного места алюминиевого корпуса щита с натягом из-за воспринимаемых стальной втулкой высоких крутящих моментов и вибраций от обоймы подшипника приводит к необходимости дополнительного их скрепления штифтом. При решении задачи саморазбора стальной втулки путем проворота ее в посадочном месте под подшипник алюминиевого корпуса щита, скрепление штифтом стальной втулки с корпусом щита ведет к технологическим сложностям выполнения отверстия в корпусе щита и стальной втулке, а также необходимости совмещения отверстий и запрессовки штифта, что является существенным недостатком конструкции. Кроме того, практика показывает, что при сборке с натягом стальной втулки с посадочным местом алюминиевого корпуса щита, на алюминиевом посадочном месте образуются надиры значительно снижающие прочность соединения.

Известен подшипниковый щит с втулкой, содержащий алюминиевый корпус щита и стальную цилиндрическую втулку запрессованную с натягом в посадочное место под подшипник, при этом стальная цилиндрическая втулка на своей наружной поверхности имеет накатку в виде прямых рифлений и скреплена в посадочном месте с корпусом щита штифтом (Патент CN107528408A, кл. H02K 5/16, опубл. 29.12.2017).

Недостатком известной конструкции подшипникового щита является то, что имеющегося натяга и нанесенных на наружной поверхности стальной цилиндрической втулки накаткой прямых рифлений, при сборки стальной втулки с посадочным местом алюминиевого корпуса щита, недостаточно для обеспечения прочного их соединения и долговечного функционирования конструкции, из-за воспринимаемых стальной втулкой высоких крутящих моментов и вибраций от обоймы подшипника при работе электромашины. Невысокая прочность соединения стальной втулки и посадочного места алюминиевого корпуса щита приводит к необходимости дополнительного их скрепления штифтом. При решении задачи саморазбора стальной втулки путем проворота ее в посадочном месте под подшипник алюминиевого корпуса щита, скрепление штифтом стальной втулки с корпусом щита ведет к технологическим сложностям выполнения отверстия в корпусе щита и стальной втулке, а также необходимости совмещения отверстий и запрессовки штифта, что в совокупности является существенным недостатком конструкции. Кроме того, практика показывает, что одним из факторов снижения прочности соединения при сборке с натягом стальной втулки с посадочным местом под подшипник алюминиевого корпуса щита, является то, что из-за перекосов при запрессовке и отсутствия во втулке направляющей фаски на алюминиевом посадочном месте образуются надиры значительно снижающие прочность соединения и нивелируя напряженное состояние создаваемое натягом между стальной втулкой и посадочным местом под подшипник корпуса щита.

Наиболее близким по технической сущности к предлагаемому изобретению является подшипниковый щит с втулкой, содержащий алюминиевый корпус щита и стальную втулку, имеющую на наружной поверхности накатку в виде прямых рифлений, запрессованную с натягом в посадочное место под подшипник, на торце наружной поверхности стальной втулки имеется радиус для ее запрессовки, на торце посадочного места под подшипник алюминиевого корпуса щита на окружности, отстоящей на расстоянии 2…6 мм от наружного диаметра втулки, имеются углубления от кернения, а между сопрягаемыми наружной поверхностью стальной вставки и внутренней поверхностью посадочного места под подшипник образован переменный натяг между упомянутыми поверхностями путем их выполнения с различной разностью между внутренним диаметром посадочной поверхности места под подшипник и наружным диаметром вставки на противоположных торцах подшипникового щита (Патент РФ №2759440, кл. H02K 5/16, опубл. 12.11.2021, бюл. №32).

Одним из преимуществ предлагаемой конструкции подшипникового щита является наличие на наружной поверхности стальной втулки накатки в виде прямых рифлений, которая будучи запрессована с натягом в посадочное место под подшипник надежно сопротивляется воспринимаемым крутящим моментам при работе электромашины и защищена от проворотов стальной втулки вокруг своей оси.

Недостатком известной конструкции подшипникового щита является необходимость выполнения переменного натяга между сопрягаемыми наружной поверхностью стальной вставки и внутренней поверхностью посадочного места под подшипник, что усложняет технологический процесс изготовления щита с втулкой. Кроме того, углубления от кернения на торце посадочного места под подшипник алюминиевого корпуса щита на окружности, отстоящей на расстоянии 2…6 мм от наружного диаметра втулки, слабо влияют на предотвращение саморазбора стальной втулки путем перемещения ее вдоль своей оси в посадочном месте под подшипник алюминиевого корпуса щита, из-за возникающих высоких крутящих моментов и вибраций при работе электромашины передаваемых ей обоймой подшипника.

Задачей изобретения является создание простой и технологичной конструкции подшипникового щита обеспечивающей надежное и долговечное функционирование конструкции при действующих на нее вибрационных нагрузках и моментах при работе электромашины.

Технический результат заключается в обеспечении прочного сопряжения препятствующего провороту и осевому перемещению стальной втулки в посадочном месте под подшипник алюминиевого корпуса щита, без усложнения конструкции.

Данная задача решается, а технический результат достигается благодаря тому, что в предлагаемой конструкции подшипникового щита с втулкой, содержащего алюминиевый корпус щита и стальную втулку имеющую на наружной поверхности накатку в виде прямых рифлений и радиус на торце наружной поверхности, со стороны которого она запрессована с натягом в посадочное место под подшипник, согласно изобретению, на наружной поверхности стальной втулки и внутренней поверхности посадочного места под подшипник выполнена как минимум одна кольцевая канавка, при этом кольцевая канавка на стальной втулке совпадает с положением кольцевой канавки выполненной в посадочном месте под подшипник, так что они образуют общую цилиндрическую полость, которая заполнена клеевым составом.

За счет того, что на наружной поверхности стальной втулки имеется накатка в виде прямых рифлений и она запрессована с натягом в посадочное место под подшипник, обеспечивается отсутствие проворотов стальной втулки вокруг своей оси в посадочном месте от воздействия крутящих моментов при работе электромашины.

Благодаря наличию как минимум одной кольцевой канавки на наружной поверхности стальной втулки совпадающей с положением как минимум одной кольцевой канавки выполненной на внутренней поверхности посадочного места под подшипник, между ними образуется общая цилиндрическая полость, которая заполнена клеевым составом, образующим при полимеризации клея кольцо –замок, которое препятствует перемещению стальной втулки вдоль своей оси в посадочном месте под подшипник алюминиевого корпуса щита.

Кроме того, в предлагаемой конструкции подшипникового щита благодаря наличию радиуса на торце наружной поверхности стальной втулки, при запрессовке стальной втулки предотвращается появление надиров на внутренней поверхности посадочного места под подшипник алюминиевого корпуса, чем сохраняется благоприятное напряженно деформированное состояние в соединении втулки и посадочного места достигаемое натягом.

Преимуществом предлагаемого подшипникового щита является технологичность его изготовления, прочное сопряжение стальной втулки и посадочного места под подшипник алюминиевого корпуса щита обеспечивает надежное и долговечное функционирование надежно сопротивляясь воспринимаемым стальной втулкой высоким крутящим моментам и вибрациям от обоймы подшипника при работе электромашины.

Необходимо отметить, что прочность в предлагаемой конструкции достигается, без усложнения конструкции дополнительными деталями.

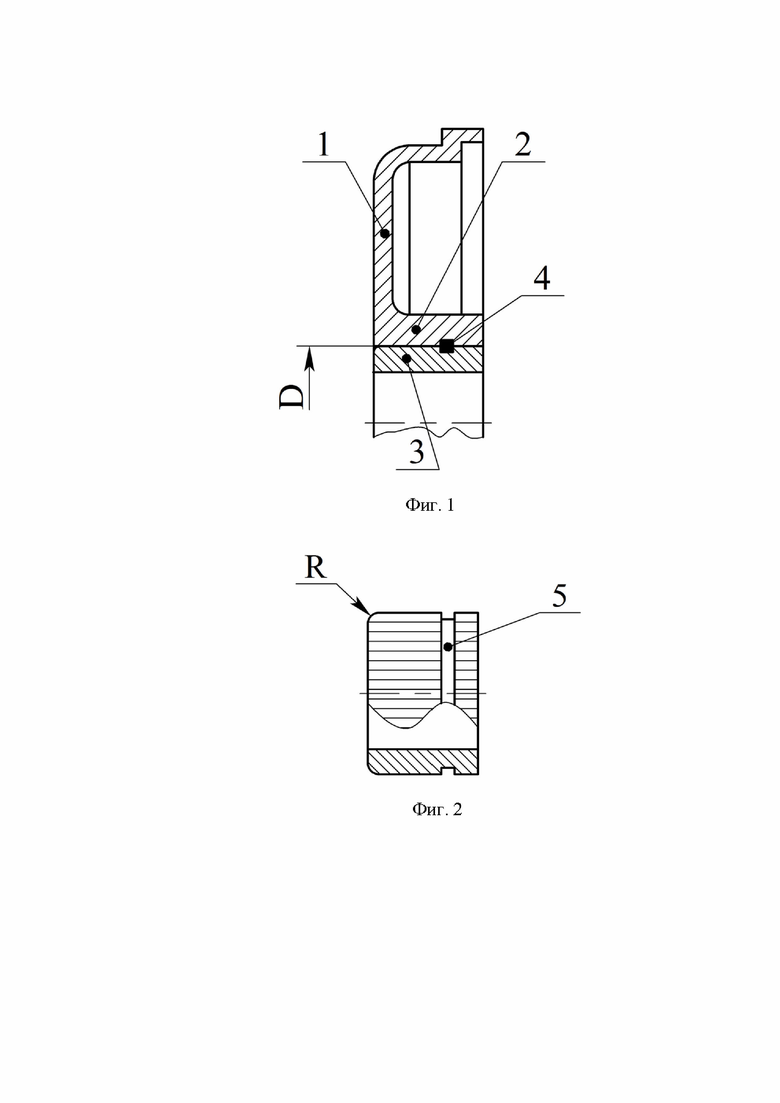

Сущность изобретения поясняется чертежами на фиг. 1- 2.

Подшипниковый щит изображен на фиг. 1, он содержит алюминиевый корпуса щита 1 с посадочным местом под подшипник 2 с внутренним диаметром D, равным 28,0 мм, на данном внутреннем диаметре расстоянии 5 мм от торца расположена канавка 4 шириной мм и глубиной 1,5 мм.

В посадочное место под подшипник запрессована втулка 3 выполненная из стали 10 и имеющая наружный диаметр 28,2мм. Таким образом, натяг при запрессовке между наружным диаметром стальной втулки и посадочным местом под подшипник составляет 0,2 мм.

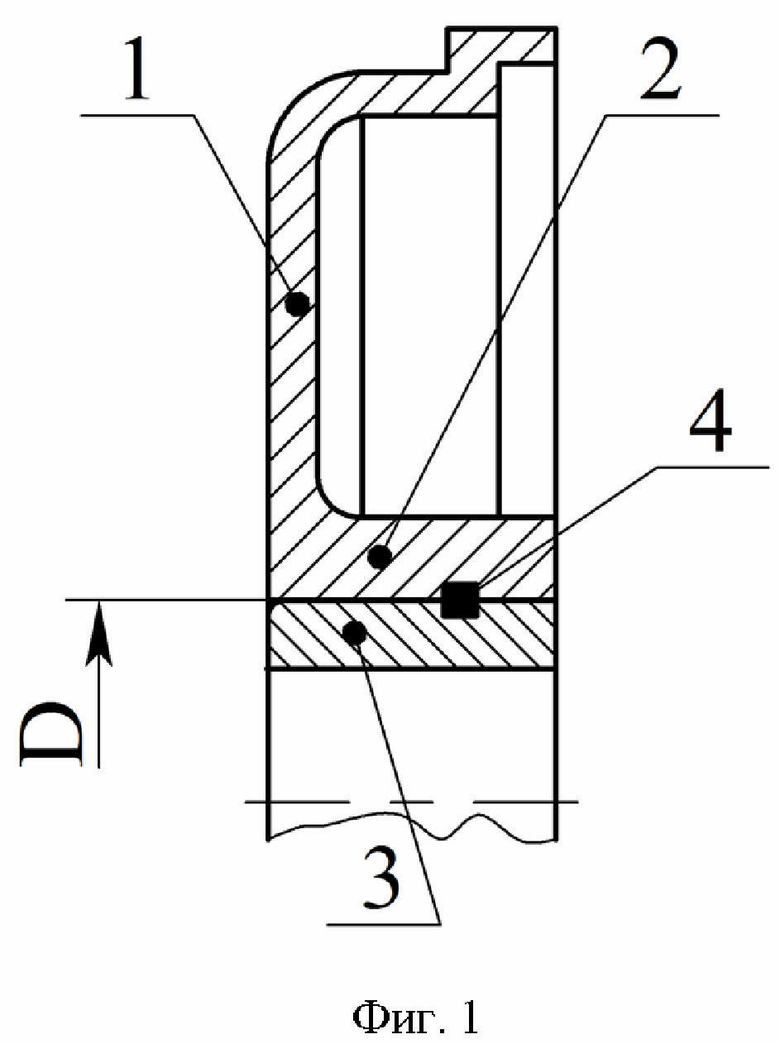

На фиг.2 изображена стальная втулка с радиусом R=0.5мм на торце наружной поверхности и прямыми рифлениями с шагом 1мм образованными накаткой на наружной поверхности. Радиус R при запрессовке стальной втулки предотвращает появление надиров на внутренней поверхности посадочного места под подшипник алюминиевого корпуса. На наружном диаметре стальной втулки на расстоянии 5 мм от торца расположена канавка 5 шириной 2 мм и глубиной 1,5 мм.

Перед запрессовкой втулки в посадочное место под подшипник канавки на втулке и подшипнике кисточкой заполняются клеевой массой широко применяющегося в авиационной промышленности эпоксидного клея. После запрессовки втулки подшипниковый щит выдерживается 24 часа при комнатной температуре для отверждения и полимеризации, при этом в полости заполненной клеевой массой образуется прочное полимерное кольцо-замок, прочно фиксирующий стальную втулку и препятствующий ее перемещению вдоль своей оси в посадочном месте под подшипник алюминиевого корпуса щита.

Заявляемое техническое решение обеспечивает, надежное и долговечное функционирование конструкции подшипникового шита при действующих на нее вибрационных нагрузках и моментах при работе электромашины в т.ч. с высокими оборотами.

Подщипниковый щит может быть использован в различных конструкциях электродвигателей, электрогенераторов и др. электромашин, в т.ч. высокооборотных и предлагается к внедрению на АО «Уфимское агрегатное производственное объединение» (АО «УАПО») Технодинамика.

Итак, предлагаемый подщипниковый щит имеет улучшенные эксплуатационные свойства в виде прочности соединения основных конструктивных его частей, т.е. корпуса щита и втулки, а также прост в изготовлении и высоко технологичен.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипниковый щит | 2021 |

|

RU2759440C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ВЕТОХИНА ЭМВ | 1993 |

|

RU2106733C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАСИТЕЛЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ И ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1998 |

|

RU2222732C2 |

| АСИНХРОННЫЙ ДВИГАТЕЛЬ | 2000 |

|

RU2171540C1 |

| РОТОР ЭЛЕКТРОМАШИНЫ | 2010 |

|

RU2444108C1 |

| ЭЛЕКТРОМАШИНА | 2009 |

|

RU2385523C1 |

| ВЫСОКООБОРОТНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2009 |

|

RU2385524C1 |

| БОБИНОДЕРЖАТЕЛЬ | 1992 |

|

RU2015098C1 |

| РОТОР ЭЛЕКТРОМАШИНЫ | 2010 |

|

RU2444107C1 |

| Способ монтажа подшипника качения в корпус | 1983 |

|

SU1157286A1 |

Изобретение относится к области электротехники, в частности к конструкции подшипниковых щитов. Технический результат - обеспечение прочного сопряжения, препятствующего провороту и осевому перемещению стальной втулки в посадочном месте под подшипник алюминиевого корпуса щита. Подшипниковый щит с втулкой содержит алюминиевый корпус щита и стальную втулку, имеющую на наружной поверхности накатку в виде прямых рифлений и радиус на торце наружной поверхности, со стороны которого она запрессована с натягом в посадочное место под подшипник. Особенностью изобретения является выполнение на наружной поверхности стальной втулки и внутренней поверхности посадочного места под подшипник как минимум одной кольцевой канавки, причем кольцевая канавка на стальной втулке совпадает с положением кольцевой канавки, выполненной в посадочном месте под подшипник, так что они образуют общую цилиндрическую полость, которая заполнена клеевым составом. 2 ил.

Подшипниковый щит с втулкой, содержащий алюминиевый корпус щита и стальную втулку, имеющую на наружной поверхности накатку в виде прямых рифлений и радиус на торце наружной поверхности, со стороны которого она запрессована с натягом в посадочное место под подшипник, отличающийся тем, что на наружной поверхности стальной втулки и внутренней поверхности посадочного места под подшипник выполнена как минимум одна кольцевая канавка, при этом кольцевая канавка на стальной втулке совпадает с положением кольцевой канавки, выполненной в посадочном месте под подшипник, так что они образуют общую цилиндрическую полость, которая заполнена клеевым составом.

| Подшипниковый щит | 2021 |

|

RU2759440C1 |

| CN 107528408 A, 29.12.2017 | |||

| CN 202957689 U, 29.05.2013 | |||

| ПОДШИПНИКОВЫЙ ЩИТ ЭЛЕКТРОДВИГАТЕЛЯ | 1989 |

|

RU2045121C1 |

| Подшипниковый узел электрической машины | 1988 |

|

SU1684861A1 |

| Подшипниковый узел электрической машины | 1980 |

|

SU930504A1 |

Авторы

Даты

2023-08-08—Публикация

2023-04-05—Подача