Изобретение относится к технологни магаиностроения, а именно к способам сборки подшипниковых узлов, и может быть использовано в автомобиле-, станко-, авиастроении и дру гих областях техники, где применяются подшипники качения.

Известен способ монтажа шарикового подшипника качения в корпус, заключающийся в том, что на цилиндрической поверхности посадочного гнезда корпуса симметрично относительнЪ средней плоскости устанавливаемого в гнездо подшипника качения растачивают канавку, размещают в этой канавке витую пружину, витки которой превьш1ают глубину канавки на величину натяга наружного кольца подшипника относительно опорной поверхности, и устанавливают подшипник в гнездо воздействием на него осевого усилия Cl J.

Однако этот способ не обеспечивает долговечности в случае монтажа роликового конического подшипника, так как между наружным кольцом и цилиндрической поверхностью гнезда остается зазор, вследствие чего наружное кольцо свободно деформируется под нагрузкой, изменяя угол конусностй.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ монтажа шарикового подшипника качения в корпус, заключающийся в том, что наружное кольцо подшипника устанавливают в посадочном гнезде эталонного корпуса, нагружают внутреннее кольцо радиальной силой, измеряют линейные перемещения поверхности этого кольца в направлении действия силы, рассчитывают ширину канавки на цилиндрической поверхности гнезд в соответствии с результатами измерений, растачивают симметрично относительно средней плоскости устанавливаемого в гнездо подшипника качения канавку расчетной ширины в рабочем корпусе и устанавливают подтипник в гнездо 2},

Однако известный способ неприменим для случая монтажа роликового конического подшипника, так как при запрессовке наружного кольца в корпус с такой канавкой утолщенная и утоненная части кольца деформируются неодинаково, что приводит к изменению угла конусности наружного кольца и резкому снижению долговечности подшипникового узла.

Цель изобретения - расширение области применения способа на случай монтажа роликового конического подшипника.

Поставленная цель достигается тем, что при способе монтажа подшипника качения в корпус, заключающемся в том, что наружное кольцо подшипника устанавливают в посадочном гнезде эталонного корпуса, нагружают силой, измеряют перемещения поверхности одного из колец, рассчитывают ширину канавки на цилиндрической поверхности гнезда в соответствии с результатами измерений, растачивают канавку расчетной ширины в рабочем корпусе и устанавливдют подшипник в гнездо, наружное кольцо запрессовьгаают в эталонный корпус, измеряют линейные и угловые перемещения конической поверхности наружного кольца под действием усилия запрессовки, а канавку растачивают в посадочном гнезда в зоне наибольших линейных перемещений поверхности кольца.

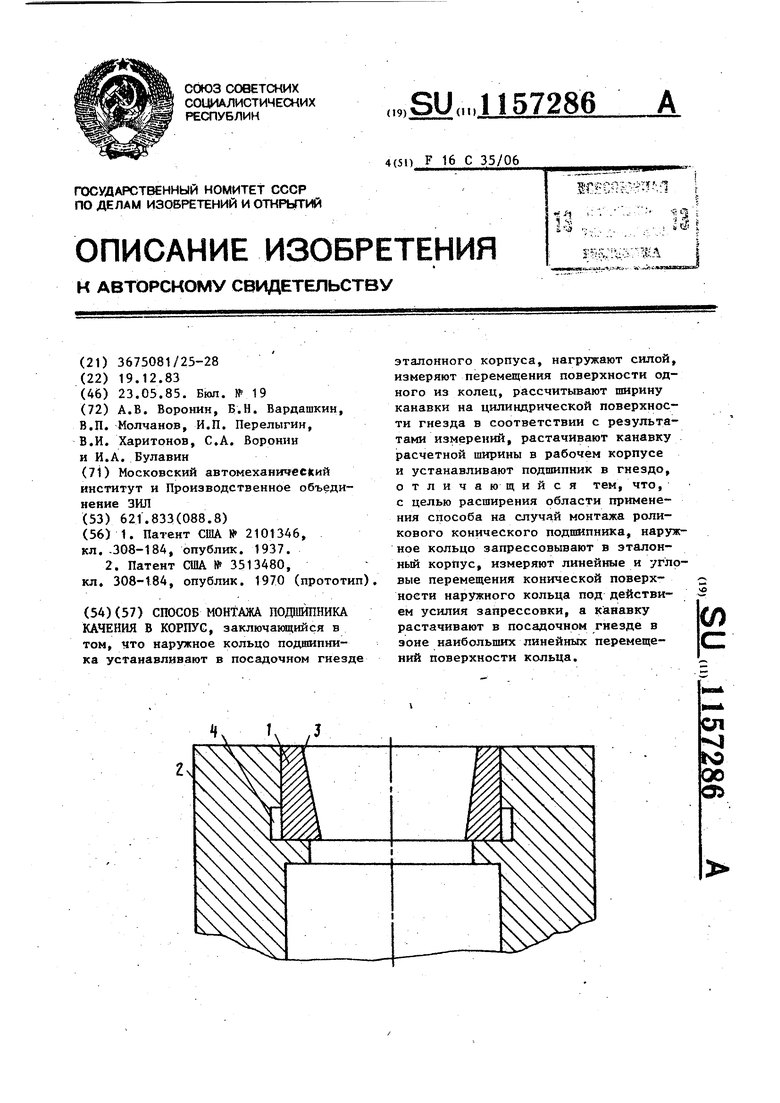

На чертеже представлен рабочий корпус с запрессованш 1м в посадочном гнезде наружным кольцом роликового конического подшипника, разрез.

Способ осуществляют следукщим образом.

Наружное кольцо 1 предназначенного к установке в рабочий корпус 2 роликового конического подшипника предварительно запрессовьшают в эталонный корпус, посадочное гнездо которого выполнено без канавки, и измеряют линейные и угловые перемещения конической поверхности 3 наружного кольца 1 в нескольких .точках под действием усилия запрессовки. Измерения производят с помощью двух индикаторов, измерительные штоки которых контактируют с разнесемя1Д4И по ширине кольца точками на двзгх диаметрально противоположных образующих. Положение индикаторов относительно внешнего торца запрессованного кольца фиксируется с помощью стойки с опорной плоскостью.

Линейные перемещения определяют по разности показаний индикаторов в свободно лежащем и запрессованном кольце. Угловые перемещения определяют по разности вычисленных перемещений для двух сечений кольца, отнесенной к расстоянию между штоками индикаторов. Затем по известным формулам рассчитьшают ширину и координаты границ канавки, которую необходико выполнить в рабочем корпусе для того, чтобы минимизировать изменние угла конусности кольца при запресовке. Если линейное перемещение поверхности кольца в сечении, более близком к вершине конуса, образукяцего внутренйкяо поверхность кольца, больше линейного перемещения той же поверхности в более удаленном от вершины сечении, то это означает, что канавка должна быть расточена от упорного торца посадочного гнезда (как это показано на чертеже), если в результате измерений установлено, что имеет, место обратная картина, то канавка должна растачиваться от внешнего торца корпуса.

Оптимальная ширина и координаты границ канарки могут быть найдены также экспериментально - путем изготовления нескольких канавок в посадочных гнездах и измерения угла конусности запрессованного в гнезде кольца.

После нахождения ширины и координат границ канавки растачивают канавку 4 в ра 6очем корпусе 2 и запрессовывают в подготовленное таким образом гнездо наружное кольцо 1 роликового конического подшипника. Дальнейший монтаж подшипникового узла проводят по обычной технологии.

Предлагаемый способ монтажа роликового конического подшипника позволяет существенно повысить долговечность подшипниковых узлов. Это имеет большое значение для таких массово выпускаемых узлов и механизмов, как редукторы с роликовыми коническими подшипниками, мосты и ступицы автомобилей и сельскохозяйственных машин, шпиндельные узлы металлообрабатьтакщих станков и т.п. Экономический эффект от использования способа определяется не только повьШ1ением срока эксплуатации подшипника до его износа, но и сокращением числа ремонтов, времени простоя машин( улучшением точности прогнозирования необходимых сроков планово-предупридительнвх ремонтов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ монтажа подшипникового узла | 1979 |

|

SU867591A1 |

| Способ определения величины компенсации при регулировании предварительного осевого сжатия подшипников в редукторе | 1986 |

|

SU1742664A1 |

| Стенд для измерения толщины компенсаторов при сборке редуктора | 1985 |

|

SU1305522A1 |

| БУКСОВЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2009 |

|

RU2425767C1 |

| БУКСОВЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2009 |

|

RU2715757C2 |

| Способ определения динамической грузоподъемности подшипникового узла с подшипником качения | 1990 |

|

SU1730548A1 |

| РОЛИКОПОДШИПНИК ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2010 |

|

RU2443916C1 |

| ПОДШИПНИКОВЫЙ ЩИТ С ВТУЛКОЙ | 2023 |

|

RU2801365C1 |

| ОДНОПОТОЧНЫЙ ЧЕТЫРЕХСТУПЕНЧАТЫЙ ТУРБОМОЛЕКУЛЯРНЫЙ НАСОС | 2014 |

|

RU2560133C1 |

| Способ определения долговечностипОдшипНиКОВОгО узлА РЕдуКТОРА | 1979 |

|

SU819604A1 |

СПОСОБ МОНТАЖА ПОДШИПНИКА КАЧЕНИЯ В КОРПУС, заключаняцийся в том, что наружное кольцо подшипника устанавливают в посадочном гнезде эталонного корпуса, нагружают силой, измеряют перемещения поверхности одного из колец, рассчитывают ширину канавки на цилиндрической поверхности гнезда в соответствии с результатами измерений, растачивают канавку расчетной ширины в рабочем корпусе и устанавливают подшипник в гнездо, отличающийся тем, что, с целью расширения области применения способа на случай монтажа роликового конического подшипника, наружное кольцо запрессовывают в эталонный корпус, измеряют линейные и угловые перемещения конической поверхности наружного кольца под действием усилия запрессовки, а канавку (/) растачивают в посадочном гнезде в зоне наибольших линейных перемещений поверхности кольца.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КОМПОЗИЦИЯ ИНГРЕДИЕНТОВ ДЛЯ НАСТОЙКИ "ЗОЛОТОЙ ФАЗАН" | 1993 |

|

RU2101346C1 |

| Распределительный механизм для паровых машин | 1921 |

|

SU308A1 |

| Гудок с вибрирующей мембраной | 1925 |

|

SU1937A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3513480, кл, 308-184, опублик | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1985-05-23—Публикация

1983-12-19—Подача