ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к дробильному устройству, в особенности к валковой дробилке, в которой два в целом параллельных валка разделены зазором и вращаются в противоположных направлениях.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

При дроблении или измельчении породы, руды, цементного клинкера и других твердых материалов могут использоваться валковые дробилки, имеющие два в целом параллельных валка, которые вращаются в противоположных направлениях, навстречу друг другу, и которые отделены друг от друга зазором. Подлежащий дроблению материал подается в зазор за счет силы тяжести или через дроссельную заслонку. Один тип валковой дробилки называется измельчающими валками высокого давления или валковой дробилкой высокого давления. В валковой дробилке этого типа используется технология дробления, называемая межчастичным дроблением. В этой технологии подлежащий дроблению или измельчению материал дробится не только посредством рабочей поверхности валков, но также и частицами в подлежащем дроблению материале; отсюда и название «межчастичное дробление». Один из примеров измельчающих валков высокого давления описан в европейском патентном документе №2214898, где ширину зазора между двумя валками можно регулировать, а также можно регулировать и положение в валковой раме. Решение, раскрытое в предшествующем уровне техники, однако, сложно и содержит очень большое количество гидравлических рабочих камер.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание дробилки, которая преодолевает или по меньшей мере снижает указанные выше проблемы и обеспечивает возможность простой, но надежной регулировки положения зазора между валками относительно несущей рамы. Эта цель и другие цели решаются с помощью валковой дробилки, выполненной в соответствии с настоящим изобретением.

Таким образом, в соответствии с аспектом настоящего изобретения, предложена валковая дробилка, имеющая два в целом параллельных выполненных с возможностью вращения валка, разделенных зазором, и загрузочное устройство для загрузки материала к указанным валкам. Валковая дробилка дополнительно содержит несущую раму и первую и вторую секции валковой рамы, причем каждая из указанных первой и второй секций валковой рамы шарнирно соединена с указанной несущей рамой. Каждая валковая рама расположена с возможностью поддержки одного из указанных валков в подшипниках, расположенных на противоположных концах каждого указанного валка. С возможностью прохождения между одной из секций валковой рамы и несущей рамой установлен по меньшей мере один балансировочный цилиндр, так что, когда указанный по меньшей мере один балансировочный цилиндр приведен в действие, соединенные между собой секции валковой рамы поворачиваются относительно указанной несущей рамы, регулируя, таким образом, положение валков относительно указанной несущей рамы. Это является преимуществом в том смысле, что может быть достигнуто требуемое центрирование валков и загрузочного устройства относительно друг друга.

В одном варианте выполнения валковая дробилка дополнительно содержит по меньшей мере один цилиндр для регулирования зазора, соединяющий между собой указанные секции валковой рамы и выполненный с возможностью регулировки ширины зазора между валками. Цилиндр для регулирования зазора и балансировочный цилиндр могут быть приведены в действие независимо друг от друга. Это имеет то преимущество, что положение зазора может быть отрегулировано без влияния на ширину зазора. Кроме того, возможность регулировки положения зазора относительно несущей рамы и, таким образом, относительно загрузочного устройства, имеет преимущество, так как это позволяет избежать неравномерного износа валков и повышенного энергопотребления.

В соответствии с одним вариантом выполнения валковой дробилки, каждое загрузочное устройство установлено неподвижно относительно несущей рамы. Поскольку, в соответствии с настоящим изобретением, положение валков может регулироваться относительно несущей рамы, загрузочное устройство может быть неподвижно установлено на несущей раме, что является более надежным и недорогим решением, чем загрузочное устройство, которое выполнено с возможностью перемещения.

В соответствии с одним вариантом выполнения валковой дробилки, каждая секция валковой рамы содержит переднюю и заднюю валковую пластину, причем указанная передняя и задняя валковые пластины соединены между собой с помощью распорной трубки, проходящей по существу параллельно валкам. Выполнение распорной трубки между двумя валковыми пластинами обеспечивает очень благоприятное отношение веса к прочности.

В соответствии с одним вариантом выполнения валковой дробилки, подшипники, поддерживающие каждый валок, содержат передний подшипник, расположенный на передней валковой пластине, и задний подшипник, расположенный на задней валковой пластине. Это обеспечивает простую и надежную конструкцию.

В соответствии с одним вариантом выполнения валковой дробилки, один цилиндр для регулирования зазора соединяет соответствующие передние валковые пластины первой и второй секций валковой рамы, а другой цилиндр для регулирования зазора соединяет соответствующие задние валковые пластины первой и второй секций валковой рамы. Это представляет собой удобную конструкцию, которая обеспечивает хорошую силу воздействия для цилиндров для регулирования зазора.

В соответствии с одним вариантом выполнения валковой дробилки, два балансировочных цилиндра расположены так, что они проходят между одной из секций валковой рамы и несущей рамой. Благодаря выполнению двух балансировочных цилиндров, крутящие моменты, возникающие при использовании валковой дробилки, могут быть реализованы надлежащим образом.

В соответствии с одним вариантом выполнения валковой дробилки, предусмотрен Программируемый Логический Контроллер (ПЛК), выполненный с возможностью контролирования и регулирования рабочих параметров валковой дробилки.

В соответствии с одним вариантом выполнения валковой дробилки, ПЛК, в процессе использования валковой дробилки, выполнен с возможностью контролирования положения центра зазора между валками относительно загрузочного желоба загрузочного устройства и регулирования указанного положения путем приведения в действие по меньшей мере одного балансировочного цилиндра, в случае отклонений указанного положения за заданные пределы. Это очень выгодно, так как несимметричная загрузка материала к валкам вызывает неравномерный износ валков и повышенное энергопотребление.

В соответствии с одним вариантом выполнения валковой дробилки, датчик, расположенный на одном из валков, используется для контролирования положения центра зазора между валками относительно загрузочного желоба загрузочного устройства. Датчик посылает сигнал на ПЛК, который, в свою очередь, в случае необходимости, приводит в действие по меньшей мере один балансировочный цилиндр таким образом, что центр зазора и загрузочный желоб совмещаются.

В соответствии с другими вариантами выполнения валковой дробилки, указанный по меньшей мере один цилиндр для регулирования зазора и указанный по меньшей мере один балансировочный цилиндр содержат гидравлические цилиндры, причем отдельные гидравлические насосы предусмотрены таким образом, что каждый цилиндр может регулироваться независимо. Это удобно, поскольку обеспечивает достижение высокой степени свободы, когда речь идет о регулировке.

Другие цели, признаки и преимущества настоящего изобретения будут очевидны из следующего подробного описания, из прилагаемой формулы изобретения, а также из чертежа. Следует отметить, что настоящее изобретение относится ко всем возможным комбинациям признаков.

Как правило, все термины, используемые в формуле изобретения, должны быть интерпретированы в соответствии с их обычным значением в данной области техники, если явным образом не определено иначе. Все ссылки на «элемент, устройство, компонент, средство, этап и т.д.» должны интерпретироваться как открыто со ссылкой на по меньшей мере один экземпляр указанного элемента, устройства, компонента, средства, этапа и т.д., если явным образом не указано иное. Этапы любого способа, описанные в настоящем документе, не должны обязательно выполняться в точном раскрытом здесь порядке, если это явным образом не указано. Как используется в настоящем документе, термин «содержащий» и варианты этого термина не предназначены для исключения других добавок, компонентов, целых элементов или этапов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

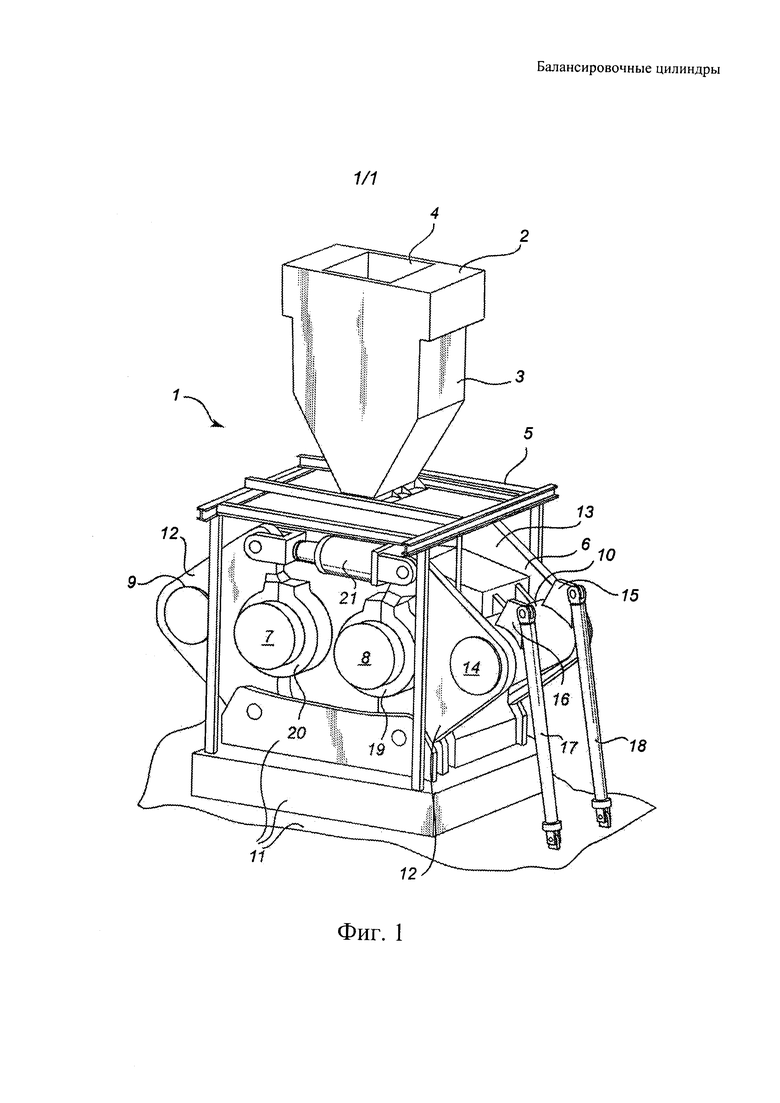

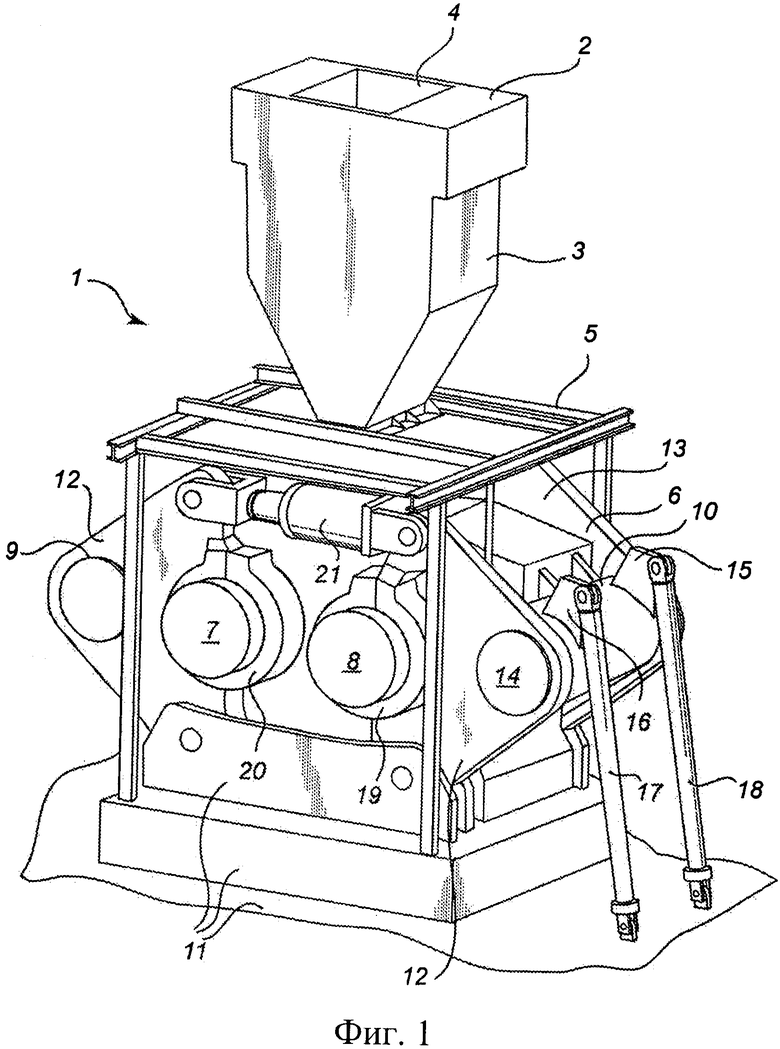

На Фиг. 1 показан схематический вид в аксонометрии варианта выполнения изобретения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

В одном варианте выполнения валковой дробилки, выполненной в соответствии с изобретением, как показано на чертежах, валковая дробилка 1 содержит загрузочное устройство 2, содержащее загрузочный бункер 3, имеющий направленное вверх отверстие 4, в который может подаваться материал, такой как порода, руда, цементный клинкер или другой дробимый материал. Загрузочное устройство 2 неподвижно установлено на балке 5, которая, в свою очередь, неподвижно установлена на несущей раме 11. Несущая рама может быть изготовлена в виде одной детали, или в виде двух или большего количества деталей, закрепленных относительно друг друга путем прикрепления к фундаменту. Валковая дробилка дополнительно содержит валковую раму 6, в которой валки 7, 8 поддерживаются в подшипниках (не показаны на чертеже). Валковая рама 6 содержит две секции 9, 10, каждая из которых установлена с возможностью поворота на несущей раме 11 и содержит переднюю и заднюю валковые пластины 12, 13 и распорную трубку 14, проходящую в целом параллельно валкам 7, 8, соединяя валковые пластины 12, 13. Использование трубки и двух валковых пластин обеспечивает хорошее соотношение веса к прочности. Секции 9, 10 валковой рамы дополнительно содержат крепежные крюки 15, 16, к которым своими верхними концами прикреплены два балансировочных цилиндра 17, 18. Нижние концы указанных балансировочных цилиндров присоединены к несущей раме 11. В качестве альтернативы, нижние концы балансировочных цилиндров могут быть прикреплены к фундаменту. Подшипники для валков 7, 8 установлены в крышках 19, 20, предусмотренных в передней и задней валковых пластинах 12, 13. Даже притом, что на чертежах показаны только крышки 19, 20 подшипников передних валковых пластин 12, специалист в данной области техники легко поймет, что задние валковые пластины 13 имеют соответствующие крышки подшипников. Цилиндры 21 для регулирования зазора прикреплены к верхним областям передних валковых пластин 12 и, соответственно, к задним валковым пластинам 13, причем только передний цилиндр для регулирования зазора показан на чертежах.

Когда используется дробилка, выполненная в соответствии с настоящим изобретением, подлежащий дроблению материал подается в отверстие 4 загрузочного устройства 2. Материал проходит через загрузочное устройство 2, выходит через направляющие пластины и поступает на валки 7, 8. В валковой дробилке, например, на одном из валков 7, 8 может быть установлен датчик для определения положения центра зазора между валками 7, 8 относительно загрузочного устройства 2. Датчик посылает сигнал в программируемый логический контроллер, который определяет, находится ли положение в пределах заранее заданного приемлемого диапазона. Если положение зазора лежит за пределами этого диапазона, то ПЛК посылает сигнал, приводящий в действие регулирующие цилиндры 17, 18, которые принудительно поворачивают секции 9, 10 валковой рамы вокруг их соединения с несущей рамой. Это поворотное перемещение будет переустанавливать секции 9, 10 валковой рамы, и вместе с ними валки 7, 8, пока зазор между валками 7, 8 не будет находиться в пределах допустимого диапазона относительно загрузочного желоба. Центрирование зазора относительно загрузочного желоба имеет большое значение, чтобы избежать неравномерного износа валков и избыточной мощности потребления. Это отличается от дробилок предшествующего уровня техники, в которых загрузочное устройство перемещается относительно валков, когда загрузка материала смещена от центра.

Аналогичным образом, датчики будут определять, лежит ли ширина зазора в пределах приемлемого диапазона, и если это не так, то ПЛК приводит в действие один или оба цилиндра 21 для регулирования зазора. В связи с тем, что предусмотрены два индивидуально регулируемых цилиндра для регулирования зазора, по одному на передней и на задней панели, перекос между валками 7, 8 может быть скорректирован подходящим образом. Следовательно, если неравномерная загрузка материала достигает валков 7, 8, это может быть скомпенсировано посредством цилиндров для регулирования зазора. Другие параметры также могут контролироваться и быть скомпенсированы, например, давление в цилиндрах 21 для регулирования зазора, скорость вращения валков 7, 8, поток материала через загрузочное устройство и многие другие, которые очевидны специалисту в данной области техники. При использовании нескольких гидравлических насосов и необходимого количества предохранительных клапанов может быть достигнута высокая степень независимости между различными гидравлическими цилиндрами.

Следует также отметить, что замена или техническое обслуживание валков 7, 8 облегчается благодаря конструкции валковой дробилки, выполненной в соответствии с настоящим изобретением. В случае необходимости технического обслуживания или даже замены оборудования, регулирующие цилиндры демонтируют, после этого соответствующие участки валковой рамы поворачивают наружу к соответствующим сторонам. Балансировочные цилиндры могут оказывать поддержку в процессе этого поворота наружу. После этого, доступ облегчается, например, для замены валков или аналогичных им элементов, просто поднимая валки вверх. Это резко отличается от многих ранее известных дробилок, в которых демонтаж оборудования является трудоемким и сложным. Кроме того, очевидно, что балансировочные цилиндры 17, 18 не обязательно должны быть прикреплены своими верхними концами к распорной трубке 14, которая наклонена наружу. Вместо этого, они могут, например, быть прикреплены своими верхними концами к внешней поверхности передней и задней валковых пластин 12, 13 секции валковой рамы, наклоненных внутрь. Это обеспечивает более компактное исполнение валковой дробилки 1. В другом варианте выполнения настоящего изобретения две секции 9, 10 валковой рамы могут быть шарнирно подвешены к несущей раме 11 в верхних отделах передних валковых пластин 12 и, соответственно, в верхних отделах задних валковых пластин 13, а цилиндры 21 для регулирования зазора могут быть прикреплены к нижним отделам передних валковых пластин 12 и, соответственно, задних валковых пластин 13. В этом варианте выполнения можно даже опустить балансировочные цилиндры, так как сила тяжести будет обеспечивать центрирование зазора, с предположением о том, что точки подвески секций 9, 10 валковой рамы закреплены относительно загрузочного устройства 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКОВАЯ ДРОБИЛКА С БОКОВЫМИ ПЛАСТИНАМИ | 2013 |

|

RU2622260C2 |

| Последовательность действий при запуске валковой дробилки | 2019 |

|

RU2801667C2 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ДЛЯ ВАЛКОВОЙ ДРОБИЛКИ | 2009 |

|

RU2498855C2 |

| ВАЛКОВЫЙ ДРОБЯЩИЙ АГРЕГАТ | 2024 |

|

RU2831453C1 |

| МОДЕРНИЗИРУЮЩИЙ КОМПЛЕКТ РАСПРЕДЕЛИТЕЛЯ ОТКЛОНЕНИЯ ДЛЯ ВАЛКОВОЙ ДРОБИЛКИ, ВАЛКОВАЯ ДРОБИЛКА И СПОСОБ УСТАНОВКИ ТАКОГО КОМПЛЕКТА | 2018 |

|

RU2774685C2 |

| ПЛАНЕТАРНАЯ ВАЛКОВАЯ МЕЛЬНИЦА ДЛЯ ОБРАБОТКИ ВЫСОКОВЛАЖНОГО ЗАГРУЖАЕМОГО МАТЕРИАЛА | 2017 |

|

RU2725208C1 |

| Валково-зубчатая дробильная установка | 2024 |

|

RU2835198C1 |

| ЛЕНТОЧНОЕ КОНВЕЙЕРНОЕ УСТРОЙСТВО С РЕГУЛИРУЕМЫМ ВЕДОМЫМ ШКИВОМ | 2008 |

|

RU2415066C1 |

| ОТЛИВКА ПОЛОСЫ | 2000 |

|

RU2245755C2 |

| Валковая дробилка | 1985 |

|

SU1294375A1 |

Изобретение относится к дробильному устройству, в частности валковой дробилке. Валковая дробилка (1) содержит два по существу параллельных с возможностью вращения валка (7, 8), загрузочное устройство (2) для загрузки материала к валкам, несущую раму (11) и первую и вторую секции (9, 10) валковой рамы. Валки разделены зазором. Каждая из первой и второй секций валковой рамы шарнирно соединена с несущей рамой. Каждая секция расположена с возможностью поддержки одного из валков в подшипниках. Подшипники расположены на противоположных концах каждого валка. По меньшей мере один балансировочный цилиндр (17, 18) установлен между одной из секций валковой рамы и несущей рамой для регулирования положения валков относительно несущей рамы. Когда по меньшей мере один балансировочный цилиндр приведен в действие, соединенные между собой секции валковой рамы поворачиваются относительно несущей рамы. Обеспечивается простая и надежная регулировка положения зазора относительно несущей рамы. 11 з.п. ф-лы, 1 ил.

1. Валковая дробилка (1), имеющая два по существу параллельных выполненных с возможностью вращения валка (7, 8), разделенных зазором, и загрузочное устройство (2) для загрузки материала к указанным валкам (7, 8), причем указанная дробилка (1) дополнительно содержит несущую раму (11) и первую и вторую секции (9, 10) валковой рамы, причем каждая из указанных первой и второй секций (9, 10) валковой рамы шарнирно соединена с указанной несущей рамой (11) и расположена с возможностью поддержки одного из указанных валков (7, 8) в подшипниках, расположенных на противоположных концах указанного каждого валка (7, 8), причем указанная дробилка (1) дополнительно содержит по меньшей мере один балансировочный цилиндр (17, 18), установленный между одной из секций (9, 10) валковой рамы и несущей рамой (11) таким образом, что, когда указанный по меньшей мере один балансировочный цилиндр (17, 18) приведен в действие, соединенные между собой секции (9, 10) валковой рамы поворачиваются относительно несущей рамы (11), регулируя, таким образом, положение валков (7, 8) относительно несущей рамы (11).

2. Валковая дробилка (1) по п.1, дополнительно содержащая по меньшей мере один цилиндр (21) для регулирования зазора, соединяющий между собой указанные секции (9, 10) валковой рамы и выполненный с возможностью регулировки зазора между валками (7, 8), причем указанный по меньшей мере один цилиндр (21) для регулирования зазора и указанный по меньшей мере один балансировочный цилиндр (17, 18) установлены с возможностью независимого приведения в действие.

3. Валковая дробилка (1) по п.1, в которой загрузочное устройство (2) установлено неподвижно относительно несущей рамы (11).

4. Валковая дробилка (1) по п. 1, в которой каждая секция (9, 10) валковой рамы содержит переднюю и заднюю валковые пластины (12, 13), при этом указанные передняя и задняя пластины (12, 13) соединены друг с другом распоркой (14), проходящей по существу параллельно валкам (7, 8).

5. Валковая дробилка (1) по п.4, в которой подшипники, поддерживающие каждый валок (7, 8), содержат передний подшипник, расположенный на передней валковой пластине (12), и задний подшипник, расположенный на задней валковой пластине (13).

6. Валковая дробилка (1) по п.1, в которой два отдельно регулируемых цилиндра (21) для регулирования зазора расположены на расстоянии друг от друга таким образом, что они обеспечивают возможность регулировки перекоса между валками (7, 8).

7. Валковая дробилка (1) по п.1, в которой один цилиндр (21) для регулирования зазора соединяет между собой соответствующие передние валковые пластины (12) первой и второй секций (9, 10) валковой рамы, а другой цилиндр (21) для регулирования зазора соединяет между собой соответствующие задние валковые пластины (13) первой и второй секций (9, 10) валковой рамы.

8. Валковая дробилка (1) по п.1, в которой два балансировочных цилиндра (17, 18) установлены между одной из секций (9, 10) валковой рамы и несущей рамой (11).

9. Валковая дробилка (1) по п.1, дополнительно содержащая Программируемый Логический Контроллер (ПЛК), выполненный с возможностью контролирования и регулирования рабочих параметров валковой дробилки (1).

10. Валковая дробилка (1) по п.9, в которой ПЛК выполнен с возможностью контролирования положения центра зазора между валками (7, 8) относительно загрузочного желоба загрузочного устройства (2) и регулировки указанного положения путем приведения в действие по меньшей мере одного балансировочного цилиндра (17, 18) в случае отклонений указанного положения за заранее установленные пределы во время использования дробилки (1).

11. Валковая дробилка (1) по п.1, содержащая датчик, расположенный на одном из валков (7, 8) и используемый для контроля положения центра зазора между валками (7, 8) относительно загрузочного желоба загрузочного устройства (2).

12. Валковая дробилка (1) по п.2, в которой указанный по меньшей мере один цилиндр (21) для регулирования зазора и указанный по меньшей мере один балансировочный цилиндр (17, 18) содержат гидравлические цилиндры, причем предусмотрены отдельные гидравлические насосы, так что каждый цилиндр может регулироваться независимо.

| ИЗМЕЛЬЧИТЕЛЬ | 1991 |

|

RU2021014C1 |

| Двухвалковая дробилка | 1982 |

|

SU1049100A1 |

| МЕХАНИЗМ НАНЕСЕНИЯ КРАСКИ НА ШТЕМПЕЛЬ МАРКИРОВОЧНОЙ МАШИНЫ | 0 |

|

SU347212A1 |

| US 3208678 A, 28.09.1965 | |||

| US 4168806 A, 25.09.1979. | |||

Авторы

Даты

2017-06-08—Публикация

2013-04-19—Подача