Настоящее изобретение относится к сменному разливочному стакану для системы смены разливочных стаканов для литья заготовок (биллетов), способу изготовления такого разливочного стакана, системе смены разливочных стаканов, содержащей такой разливочный стакан, и промежуточному разливочному устройству, содержащему такую систему смены разливочных стаканов.

При литье заготовок, особенно при литье в открытые формы, расплавленный металл, в частности расплав стали, подается в промежуточное разливочное устройство (далее - промежуточный ковш) машины непрерывного литья заготовок. В днище промежуточного ковша имеется выпускной канал, через которое расплавленный металл, находящийся в промежуточном ковше, может быть выпущен в расположенную под этим ковшом литейную форму. В литейной форме расплавленный металл застывает, образуя заготовку.

Такие выпускные каналы в днище промежуточного ковша, предусматриваемые в технологии непрерывного литья заготовок, известны как стаканы-дозаторы. Эти разливочные стаканы регулируют скорость потока расплавленного металла, вытекающего из промежуточного ковша в литейную форму.

Такие стаканы-дозаторы также известны как системы смены разливочных стаканов. Такие системы смены разливочных стаканов включают в себя первый разливочный стакан, несъемным образом установленный в днище промежуточного ковша. Этот первый разливочный стакан, закрепленный в днище промежуточного ковша, известен как "верхний разливочный стакан". Такой верхний разливочный стакан обычно содержит огнеупорный компонент, в который заделан трубчатый элемент. Верхний разливочный стакан расположен в днище промежуточного ковша таким образом, что расплавленный металл может протекать через трубчатый элемент. В производственной практике этот трубчатый элемент верхнего разливочного стакана обычно называют "вставкой".

Помимо верхнего разливочного стакана, система смены разливочных стаканов также включает в себя сменный разливочный стакан, также содержащий трубчатый элемент, который в производственной практике тоже обычно называют "вставкой". Такой сменный разливочный стакан в производственной практике также называют "быстросменяемым разливочным стаканом".

Трубчатый элемент сменного разливочного стакана также обычно заделывают в огнеупорный материал, в частности в керамический огнеупорный материал.

В системе смены разливочных стаканов сменный разливочный стакан может быть соединен с верхним разливочным стаканом таким образом, что трубчатый элементы верхнего и сменного разливочных стаканов образуют непрерывный канал, по которому расплавленный металл может быть выпущен из промежуточного ковша.

Использование такой системы смены разливочных стаканов в промежуточном ковше для непрерывного литья имеет то особое преимущество, что сменный разливочный стакан может быть отсоединен от верхнего разливочного стакана и заменен новым сменным разливочным стаканом, например в случае износа или если требуется сменный разливочный стакан с другим диаметром канала. На практике для соединения сменного разливочного стакана с блоком верхнего разливочного стакана и отсоединения их друг от друга используется устройство для смены разливочных стаканов. Такие устройства, входящие в системы смены разливочных стаканов, представляют собой, в частности, механические устройства, которые также могут приводиться в действие гидравлическим способом.

В принципе, такие системы смены разливочных стаканов хорошо зарекомендовали себя на практике.

Тем не менее, авторы изобретения, представленного в настоящей заявке, обнаружили, что в таких системах смены разливочных стаканов между верхним и сменным разливочными стаканами может возникать зазор, когда поток расплавленного металла проходит через верхний разливочный стакан и соединенный с ним сменный разливочный стакан. Это так или иначе приводит к втягиванию в зазор расплавленного металла, который может затвердеть в зазоре. Но этот затвердевший металл между верхним и сменным разливочными стаканами может препятствовать движению между обоими этими стаканами, а в некоторых случаях даже блокировать систему смены разливочных стаканов.

В основе изобретения лежит задача создания сменного разливочного стакана для системы смены разливочных стаканов, обеспечивающего уменьшение зазора между сменным и верхним разливочными стаканами во время разливки расплавленного металла.

Кроме того, в основе изобретения лежит задача создания способа изготовления такого разливочного стакана.

Еще одной задачей изобретения является создание системы смены разливочных стаканов, содержащей такой разливочный стакан.

Наконец, еще одной задачей изобретения является создание промежуточного ковша, содержащего такую систему смены разливочных стаканов.

Для решения указанных задач предлагается сменный разливочный стакан для системы смены разливочных стаканов, предназначенный для литья заготовок и включающий в себя трубчатый элемент, простирающийся вдоль продольной оси от своего первого конца до своего второго конца и содержащий:

- внутренний проход, простирающийся сквозь упомянутый трубчатый элемент вдоль упомянутой продольной оси от упомянутого первого конца этого трубчатого элемента до упомянутого второго конца этого трубчатого элемента,

- впускной канал, открывающийся в упомянутый внутренний проход на первом конце трубчатого элемента, и

- выпускной канал, открывающийся в упомянутый внутренний проход на втором конце трубчатого элемента.

причем трубчатый элемент состоит из частично стабилизированного, спеченного диоксида циркония,

причем упомянутый частично стабилизированный, спеченный диоксид циркония частично стабилизирован посредством MgO.

причем частично стабилизированный, спеченный диоксид циркония имеет степень стабилизации не более 26 мас. %,

причем трубчатый элемент содержит свободный углерод.

В основе изобретения лежат базовые данные, свидетельствующие о том, что образование зазора между сменным и верхним разливочными стаканами в системе смены разливочных стаканов во время разливки расплавленного металла связано с тем, что трубчатый элемент сменного разливочного стакана подвергается существенному изменению объема. Это изменение объема обусловлено тем, что трубчатый элемент в сменных разливочных стаканах состоит из диоксида циркония (ZrO2). Хорошо известно, однако, что диоксид циркония присутствует в различных модификациях, зависящих от температуры, а именно в моноклинной низкотемпературной модификации, которая при 1170°С сначала переходит в тетрагональную, а при 2370°С - в кубическую высокотемпературную модификацию. Эти модификации являются обратимыми при переходе через эти температуры в сторону повышения или понижения. В то же время диоксид циркония присутствует в трех модификациях с различной плотностью, так что фазовые превращения диоксида циркония связаны с внезапным, экстремальным изменением объема при превышении указанных температур или падении ниже этих значений, что также известно как "аномальное тепловое расширение" диоксида циркония.

Согласно изобретению, установлено, что образование зазора между сменным и верхним разливочными стаканами вызвано этим аномальным тепловым расширением диоксида циркония, поскольку трубчатый элемент сменного разливочного стакана состоит из диоксида циркония.

Из уровня техники известна стабилизация тетрагональной и особенно кубической высокотемпературной модификации диоксида циркония путем легирования диоксида циркония оксидами, такими как CaO, MgO, Y2O3 или Се2О3. Это позволяет сохранить тетрагональную и кубическую высокотемпературную модификацию вплоть до комнатной температуры, так что аномальное тепловое расширение диоксида циркония вследствие фазового превращения может быть уменьшено или даже полностью подавлено при нагревании и охлаждении.

Из уровня техники известно, что диоксид циркония можно полностью стабилизировать этими легирующими оксидами, причем диоксид циркония может быть стабилизирован как полностью стабилизированный диоксид циркония (ПСЦ) или только частично для получения частично стабилизированного диоксида циркония (ЧСЦ). Однако авторы изобретения обнаружили, что использование в сменном разливочном стакане трубчатого элемента, состоящего из полностью стабилизированного диоксида циркония, является нецелесообразным по двум причинам. Первая причина заключается в том, что полностью стабилизированный диоксид циркония требует большего количества вышеуказанных стабилизирующих оксидов, таких как CaO, MgO, Y2O3 или Се2О3, что, однако, ухудшает огнеупорные свойства трубчатого элемента, особенно его коррозионную стойкость. Далее, несмотря на то, что полностью стабилизированный диоксид циркония не демонстрирует аномального теплового расширения, тепловое расширение (то есть обычное изменение объема каждого объекта, который подвергается изменению температуры) полностью стабилизированного диоксида циркония очень велико и, в частности, выше, чем у нестабилизированного или только частично стабилизированного диоксида циркония, так что возникающий зазор не может быть уменьшен, если трубчатый элемент состоит из полностью стабилизированного диоксида циркония.

Вместе с тем, в контексте изобретения, предлагаемого в настоящей заявке, авторами изобретения был установлен удивительный факт, что зазор, возникающий между сменным и верхним разливочными стаканами, может быть уменьшен без ухудшения или с минимальным ухудшением огнеупорных свойств трубчатого элемента, изготовленного из диоксида циркония, если сменный разливочный стакан содержит трубчатый элемент, изготовленный из частично стабилизированного, спеченного диоксида циркония, при условии, что частично стабилизированный диоксид циркония частично стабилизирован посредством MgO, частично стабилизированный диоксид циркония имеет степень стабилизации не более 26 мас. %, а трубчатый элемент также содержит свободный углерод.

Был установлен удивительный факт, что при использовании системы смены разливочных стаканов вышеупомянутого типа во время разливки стали зазор между сменным и верхним разливочными стаканами значительно уменьшается или практически отсутствует, если сменный разливочный стакан содержит такой трубчатый элемент (или "вставку"). Согласно исследованиям, проведенным авторами изобретения, это обусловлено тем, что трубчатый элемент сменного разливочного стакана, предлагаемого в изобретении, практически не подвержен аномальному тепловому расширению при температурах, воздействию которых этот сменный разливочный стакан подвергается во время разливки стали. Пока не выяснено окончательно, за счет чего это происходит. Однако из изобретения следует, что небольшое изменение объема происходит только в том случае, если трубчатый элемент имеет конкретную комбинацию признаков, описанных выше. Авторы изобретения полагают, что свободный углерод дополнительно стабилизирует диоксид циркония, и поэтому даже в случае лишь частичной стабилизации последнего аномальное тепловое расширение может быть в значительной степени подавлено. Далее, поскольку диоксид циркония стабилизирован лишь частично, количество стабилизирующих оксидов в нем меньше, чем в полностью стабилизированном диоксиде циркония, и, следовательно, это небольшое количество стабилизирующих оксидов почти не влияет на огнеупорные свойства трубчатого элемента, особенно на его коррозионную стойкость. Кроме того, тепловое расширение у частично стабилизированного диоксида циркония меньше, чем у полностью стабилизированного диоксида циркония.

Авторы настоящего изобретения обнаружили, что аномальное тепловое расширение трубчатого элемента не может быть подавлено еще больше, если степень стабилизации превышает 26 мас. %. Степень стабилизации диоксида циркония в любом случае не превышает 26 мас. %, поскольку для более высокой степени стабилизации потребовалось бы большее количество стабилизирующих оксидов и, следовательно, огнеупорные свойства трубчатого элемента, особенно его коррозионная стойкость, ухудшились бы при одновременном увеличении теплового расширения частично стабилизированного диоксида циркония.

Трубчатый элемент сменного разливочного стакана, предлагаемого в изобретении, состоит из спеченного диоксида циркония, частично стабилизированного посредством MgO, причем частично стабилизированный спеченный диоксид циркония имеет степень стабилизации, не превышающую 26 мас. %. Известно, что степень стабилизации показывает массовую долю стабилизированного диоксида циркония по отношению к общей массе диоксида циркония. В этом смысле полная стабилизация диоксида циркония имеет место при степени стабилизации, составляющей 100 мас. %. В соответствии с изобретением было установлено, что аномальное тепловое расширение трубчатого элемента, особенно при температурах в трубчатом элементе, преобладающих во время литья, то есть особенно при температурах в диапазоне от 1000 до 1300°С, может лишь незначительно увеличиваться, если степень стабилизации превышает 15 мас. %. Кроме того, было установлено, что аномальное тепловое расширение может быть сильно уменьшено, если степень стабилизации превышает 1 мас. %, предпочтительно - 2 мас. %, более предпочтительно 3 мас. %. Согласно предпочтительному варианту осуществления изобретения, частично стабилизированный, спеченный диоксид циркония имеет степень стабилизации в диапазоне от 1 до 26 мас. %, более предпочтительно - от 2 до 20 мас. %, особенно предпочтительно - от 3 до 15 мас. %.

Степень стабилизации диоксида циркония может быть определена с помощью рентгеновской дифракции (РД), в частности в соответствии со стандартом DIN EN 13925-2:2003-07.

Трубчатый элемент состоит из частично стабилизированного, спеченного диоксида циркония, то есть спеченных частиц или зерен диоксида циркония. В этом отношении трубчатый элемент представляет собой керамический трубчатый элемент, изготовленный из спеченного диоксида циркония. Частично стабилизированный, спеченный диоксид циркония предпочтительно содержит долю MgO в диапазоне от 1 до 3 мас. %, в частности от 1 до менее чем 3 мас. %. В соответствии с изобретением было установлено, что такая доля MgO в частично стабилизированном, спеченном диоксиде циркония позволяет достичь, в частности в вышеуказанных диапазонах, степени стабилизации не более 26 мас. %. Доля MgO в частично стабилизированном, спеченном диоксиде циркония предпочтительно находится, в частности, в диапазоне от 1 до 2,8 мас. %, более предпочтительно в диапазоне от 1,2 до 2,6 мас. %.

Согласно изобретению, было установлено, что при степени стабилизации выше 26 мас. % возможно лишь незначительное изменение объема трубчатого элемента. Однако для этого необходимо большее количество MgO в диоксиде циркония, в частности составляющее более 3 мас. %, что существенно ухудшает огнеупорные свойства, особенно коррозионную стойкость трубчатого элемента.

Частично стабилизированный, спеченный диоксид циркония предпочтительно имеет содержание SiO2 не более 1,5 мас. %, более предпочтительно - менее 1,5 мас. %, еще более предпочтительно - менее 1,2 мас. %. Кроме того, частично стабилизированный, спеченный диоксид циркония предпочтительно имеет содержание SiO2 по меньшей мере 0,5 мас. %.

В особенно предпочтительном варианте осуществления изобретения частично стабилизированный, спеченный диоксид циркония имеет содержание SiO2 в диапазоне от 0,5 до 1,5 мас. %, в еще более предпочтительном варианте - в диапазоне от 0,5 до 1,2 мас. %. Согласно изобретению, было установлено, что степень стабилизации, соответствующая изобретению, может быть достигнута при таких долях SiO2 в частично стабилизированном, спеченном диоксиде циркония с вышеупомянутыми долями MgO.

Общее содержание ZrO2 и HfO2 в частично стабилизированном, спеченном диоксиде циркония предпочтительно составляет по меньшей мере 92 мас. %, более предпочтительно - от 92 до 98 мас. %, еще более предпочтительно - от 94 до 97 мас. %. Хорошо известно, что диоксид циркония обычно также содержит диоксид гафния (HfO2); поскольку на практике HfO2 трудно отделить от ZrO2, то для содержания диоксида циркония в частично стабилизированном, спеченном диоксиде циркония здесь приводится общая масса ZrO2 и HfO2.

Согласно изобретению, было установлено, что частично стабилизированный, спеченный диоксид циркония, соответствующий изобретению, может быть получен, если ZrO2+HfO2 содержатся в нем в вышеуказанных долях, в частности, если эти доли имеют место в сочетании с вышеуказанными долями MgO и SiO2.

Общая масса ZrO2, HfO2, MgO и SiO2 в частично стабилизированном, спеченном диоксиде циркония предпочтительно составляет по меньшей мере 98 мас. %, более предпочтительно - по меньшей мере 99 мас. %.

Приведенная в настоящем описании информация о массовых долях MgO, SiO2, ZrO2 и HfO2 в частично стабилизированном, спеченном диоксиде циркония основана на общей массе последнего.

Приведенная в настоящем описании информация о массовых долях MgO, SiO2, ZrO2 и HfO2 в частично стабилизированном, спеченном диоксиде циркония в каждом случае представляет собой информацию о химическом составе последнего. Доли этих оксидов в частично стабилизированном, спеченном диоксиде циркония и потери при прокаливании (ППП), то есть химический состав частично стабилизированного, спеченного диоксида циркония и потери при прокаливании, определяются с помощью рентгенофлуоресцентного анализа (РФА) в соответствии с DIN EN ISO 12677: 2013-02.

Трубчатый элемент сменного разливочного стакана, предлагаемого в изобретении, содержит свободный, то есть не связанный, углерод.

Свободный углерод предпочтительно присутствует в трубчатом элементе (то есть распределен по его объему). Согласно предпочтительному варианту осуществления изобретения, свободный углерод присутствует на поверхности и в открытых порах трубчатого элемента. Согласно особенно предпочтительному варианту осуществления изобретения, для получения такого трубчатого элемента, содержащего свободный углерод, трубчатый элемент пропитывают углеродсодержащим пропиточным средством (углеродсодержащим импрегнантом), а затем нагревают таким образом, что после нагрева углерод этого углеродсодержащего пропиточного средства остается в трубчатом элементе в виде свободного углерода. Углеродсодержащее пропиточное средство предпочтительно представляет собой по меньшей мере одно из следующего: смолу или деготь. В особенно предпочтительном варианте углеродсодержащее пропиточное средство представляет собой смолу, в частности каменноугольную смолу. Для пропитки трубчатого элемента углеродсодержащим пропиточным средством последнее может быть нанесено на трубчатый элемент или вылито на него. Согласно особенно предпочтительному варианту осуществления изобретения, для пропитки углеродсодержащим пропиточным средством трубчатый элемент погружают в это средство.

Трубчатый элемент предпочтительно содержит свободный углерод в количественном диапазоне от 0,1 до 4,0 мас. %. Согласно изобретению, было установлено, что аномальное тепловое расширение трубчатого элемента во время литья, особенно при температурах, преобладающих во время литья и находящихся в диапазоне от 1100 до 1200°С, может быть особенно сильно подавлено, если трубчатый элемент содержит свободный углерод в таких долях. Согласно изобретению, было установлено, что аномальное тепловое расширение, особенно в вышеупомянутом интервале температур, может быть дополнительно уменьшено, если доля свободного углерода все в большей степени приближается к значению в диапазоне от 1 до 2 мас. %. Поэтому может быть особенно предпочтительно присутствие в трубчатом элементе свободного углерода в количестве, находящемся в диапазоне от 0,5 до 3 мас. %, еще более предпочтительно - от 1 до 2 мас. %. Вышеупомянутые данные, представленные в мас. %, относятся к массе трубчатого элемента, не содержащего свободный углерод.

Как описывалось выше, в соответствии с изобретением было установлено, что трубчатый элемент сменного разливочного стакана, предлагаемого в изобретении, демонстрирует лишь незначительное аномальное тепловое расширение во время процесса литья, в том числе, в частности, в диапазоне температур от 1100 до 1200°С, характерном для разливки расплавленного металла, когда диоксид циркония также претерпевает фазовый переход между его моноклинной низкотемпературной модификацией и его тетрагональной высокотемпературной модификацией. В этом отношении разница в линейном тепловом расширении трубчатого элемента сменного разливочного стакана, предлагаемого в изобретении, при 1100° и 1200°С может быть ниже 0,1 процентного пункта, в частности даже ниже 0,05 процентного пункта. Например, для трубчатого элемента сменного разливочного стакана, предлагаемого в изобретении, может быть определено линейное тепловое расширение в диапазоне от 0,75 до 0,80% при 1100°С и 1200°С. Разница между этими значениями при 1100°С и 1200°С составляет максимум 0,05 процентного пункта. Линейное тепловое расширение определяют в соответствии со стандартом DIN 51045-4: 2007-01.

Кроме того, трубчатый элемент сменного разливочного стакана может быть выполнен, в частности в отношении геометрии этого элемента, в соответствии с уровнем техники. Так, трубчатый элемент может простираться вдоль продольной оси от первого конца до второго конца и может содержать внутренний проход, простирающийся сквозь трубчатый элемент вдоль продольной оси от первого конца до второго конца. Трубчатый элемент также содержит впускной канал, открывающийся во внутренний проход на первом конце трубчатого элемента, и выпускной канал, открывающийся во внутренний проход на втором конце трубчатого элемента. В процессе использования расплавленный металл направляется во внутренний проход трубчатого элемента, поступая в него на входе и покидая его на выходе. Таким образом, трубчатый элемент может быть выполнен (предпочтительно) в виде трубчатой муфты, предпочтительно вращательно-симметричной относительно продольной оси. Особенно предпочтительным является внутренний проход с круглым поперечным сечением, предпочтительно вращательно-симметричным относительно продольной оси. Согласно особенно предпочтительному варианту осуществления изобретения, поперечное сечение внутреннего прохода является постоянным вдоль продольной оси, так что внутренний проход в целом имеет круглоцилиндрическую форму. Стенка трубчатого элемента предпочтительно имеет круглоцилиндрический или конически изменяющийся внешний контур.

Трубчатый элемент предпочтительно заделан в огнеупорный материал, в частности в керамический огнеупорный материал. Этот огнеупорный материал, в который заделан трубчатый элемент, в принципе может представлять собой любой современный огнеупорный материал для сменных разливочных стаканов. Например, это может быть огнеупорный материал на основе оксида алюминия (Al2O3).

Трубчатый элемент, заделанный в огнеупорный материал, образует сменный разливочный стакан.

Как известно из уровня техники, огнеупорный материал может быть по меньшей мере частично покрыт снаружи металлической оболочкой.

Одним из объектов изобретения является также способ изготовления сменного разливочного стакана, представленного в настоящем описании, включающий следующие этапы:

• подготовку трубчатого элемента, простирающегося вдоль продольной оси от своего первого конца до своего второго конца и содержащего:

- внутренний проход, простирающийся сквозь упомянутый трубчатый элемент вдоль упомянутой продольной оси от упомянутого первого конца этого трубчатого элемента до упомянутого второго конца этого трубчатого элемента,

- впускной канал, открывающийся в упомянутый внутренний проход на первом конце трубчатого элемента, и

- выпускной канал, открывающийся в упомянутый внутренний проход на втором конце трубчатого элемента,

причем трубчатый элемент состоит из частично стабилизированного, спеченного диоксида циркония,

причем упомянутый частично стабилизированный, спеченный диоксид циркония частично стабилизирован посредством MgO.

причем частично стабилизированный, спеченный диоксид циркония имеет степень стабилизации не более 26 мас. %,

причем трубчатый элемент содержит свободный углерод.

Трубчатый элемент может обладать, в частности, признаками, представленными в настоящем описании.

Для обеспечения присутствия свободного углерода в трубчатом элементе, трубчатый элемент может быть, как указано выше, пропитан углеродсодержащим пропиточным средством, при этом могут быть использованы описанные выше технологии, например нанесение, заливка и (особенно предпочтительно) погружение.

После пропитки трубчатый элемент может быть нагрет, в частности подвергнут прокаливанию, предпочтительно при температуре в диапазоне от 400 до 600°С, особенно предпочтительно - от 450 до 550°С.

После пропитки и нагрева трубчатый элемент может быть заделан в огнеупорный материал, в частности в огнеупорный материал, описанный выше. В результате этого формируется сменный разливочный стакан.

Как известно из уровня техники, впоследствии огнеупорный материал может быть по меньшей мере частично покрыт снаружи металлической оболочкой.

Сменный разливочный стакан, предлагаемый в изобретении и содержащий или не содержащий металлическую оболочку, может быть теперь соединен с верхним разливочным стаканом.

Сменный разливочный стакан разъемным образом соединен с верхним разливочным стаканом. Соединение сменного разливочного стакана, предлагаемого в настоящем изобретении, с верхним разливочным стаканом может быть основано на технологиях, известных из уровня техники, в частности на известных из уровня техники устройствах для смены разливочных стаканов.

В соответствии с этим, сменный разливочный стакан, предлагаемый в настоящем изобретении, может быть выполнен с возможностью соединения с верхним разливочным стаканом системы смены разливочных стаканов для литья заготовок, причем упомянутый верхний разливочный стакан содержит внутренний проход для направленного перемещения сквозь этот стакан расплавленного металла, а упомянутый сменный разливочный стакан может соединяться с верхним разливочным стаканом таким образом, что при соединении сменного разливочного стакана с верхним разливочным стаканом внутренний проход верхнего разливочного стакана и внутренний проход сменного разливочного стакана образуют непрерывный канал.

Во время литья заготовок, например литья в открытые формы, расплавленный металл может поступать по этому непрерывному каналу.

Кроме того, объектом настоящего изобретения является система смены разливочных стаканов для литья заготовок, в частности для литья в открытые формы, содержащая следующее:

- верхний разливочный стакан, содержащий внутренний проход для направленного перемещения сквозь этот стакан расплавленного металла,

- сменный разливочный стакан, представленный в настоящем описании, причем упомянутый сменный разливочный стакан выполнен с возможностью смены между первым положением и вторым положением.

причем в упомянутом первом положении сменный разливочный стакан соединен с упомянутым верхним разливочным стаканом таким образом, что внутренний проход верхнего разливочного стакана и внутренний проход сменного разливочного стакана образуют непрерывный канал,

причем в упомянутом втором положении сменный разливочный стакан отсоединяется от верхнего разливочного стакана.

Верхний разливочный стакан может быть выполнен в соответствии с уровнем техники, например как описано выше. При этом верхний разливочный стакан предпочтительно может содержать трубчатый элемент, который образует внутренний проход верхнего разливочного стакана и может образовывать непрерывный канал с трубчатым элементом предлагаемого в изобретении сменного разливочного стакана в упомянутом первом положении.

Для перевода сменного разливочного стакана в первое и второе положения и его удержания в соответствующем положении можно использовать известные из уровня техники технологии, в частности известные из уровня техники устройства для смены разливочных стаканов.

Если сменный разливочный стакан находится во втором положении и отсоединен от верхнего разливочного стакана, то на верхний разливочный стакан может быть установлен новый сменный разливочный стакан.

Объектом изобретения также является промежуточное разливочное устройство, содержащее вышеупомянутую систему смены разливочных стаканов. Прочие признаки изобретения представлены в формуле изобретения, на приложенных чертежах и приведенных ниже описаниях чертежей и вариантов осуществления изобретения.

Все признаки изобретения по отдельности или в комбинации могут сочетаться друг с другом.

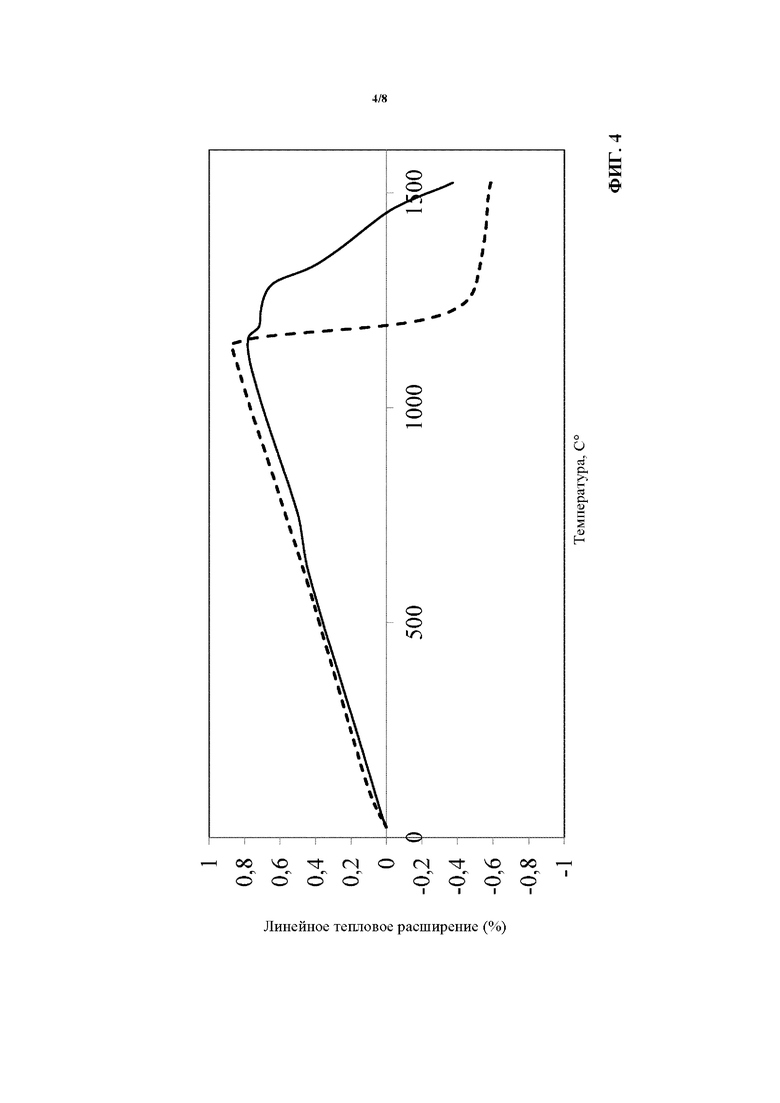

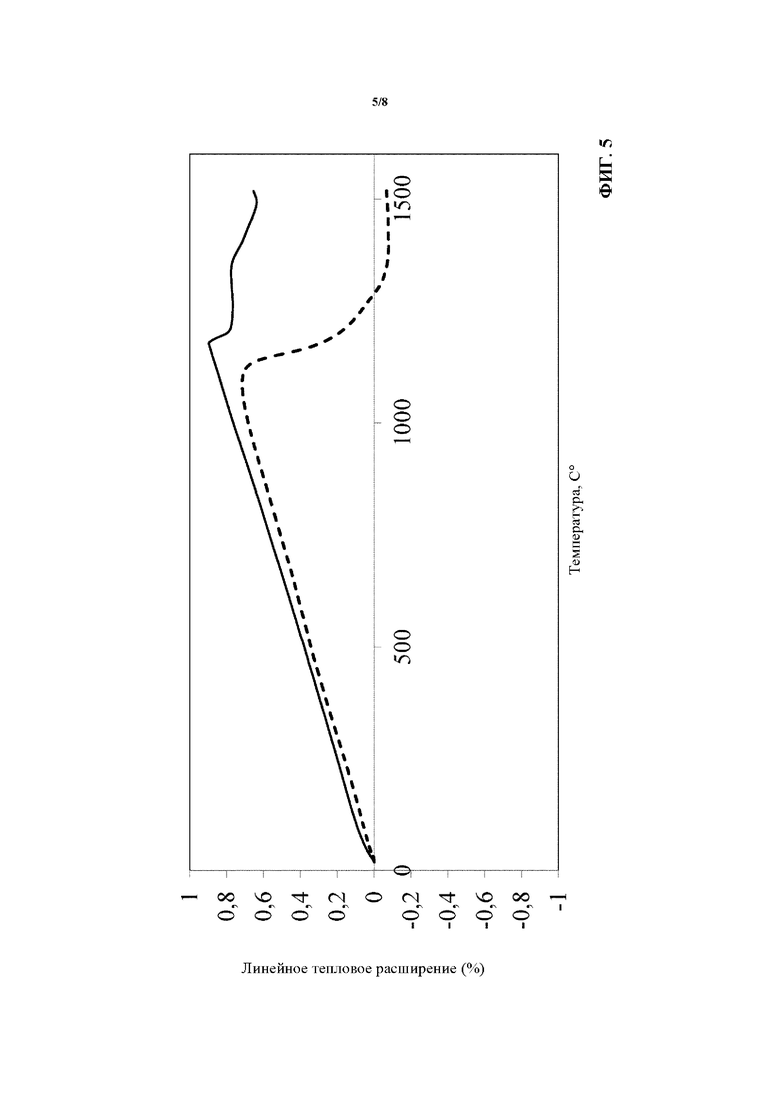

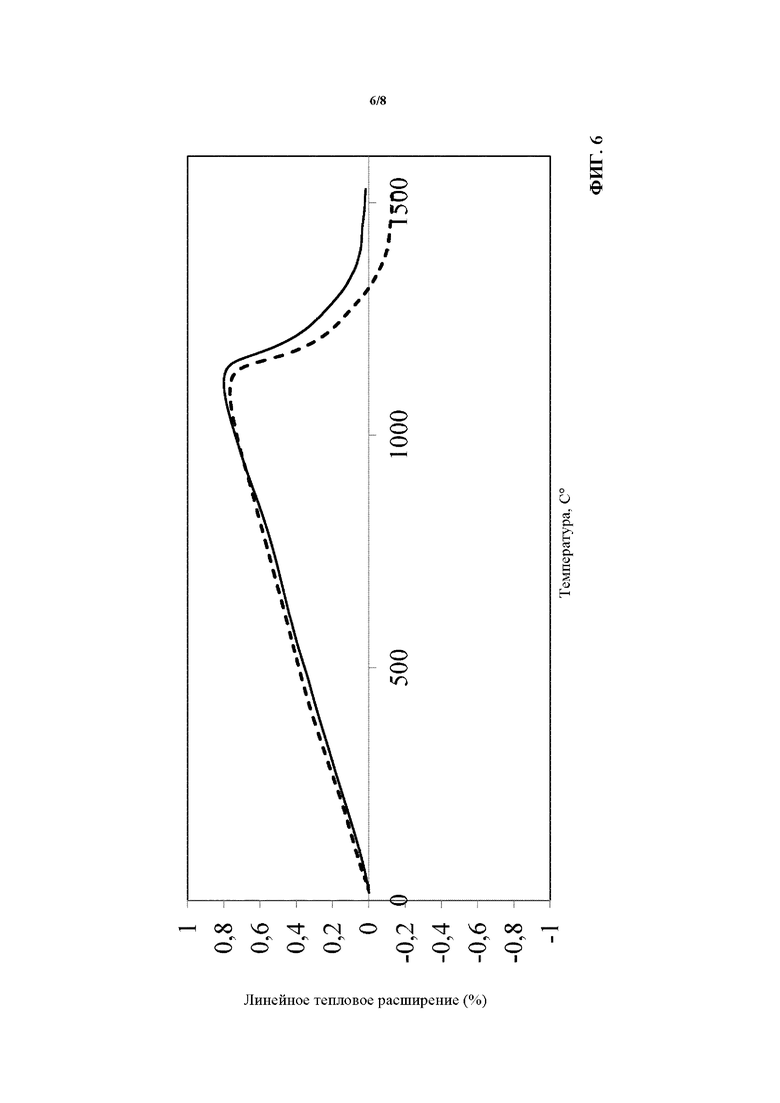

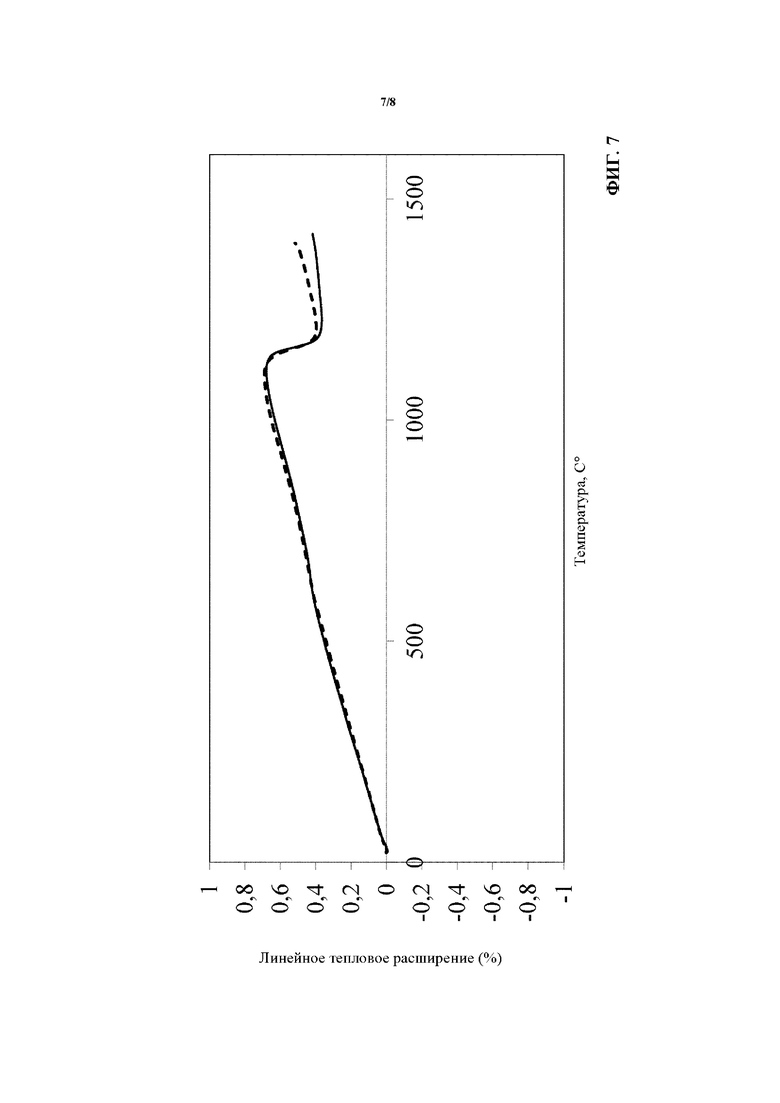

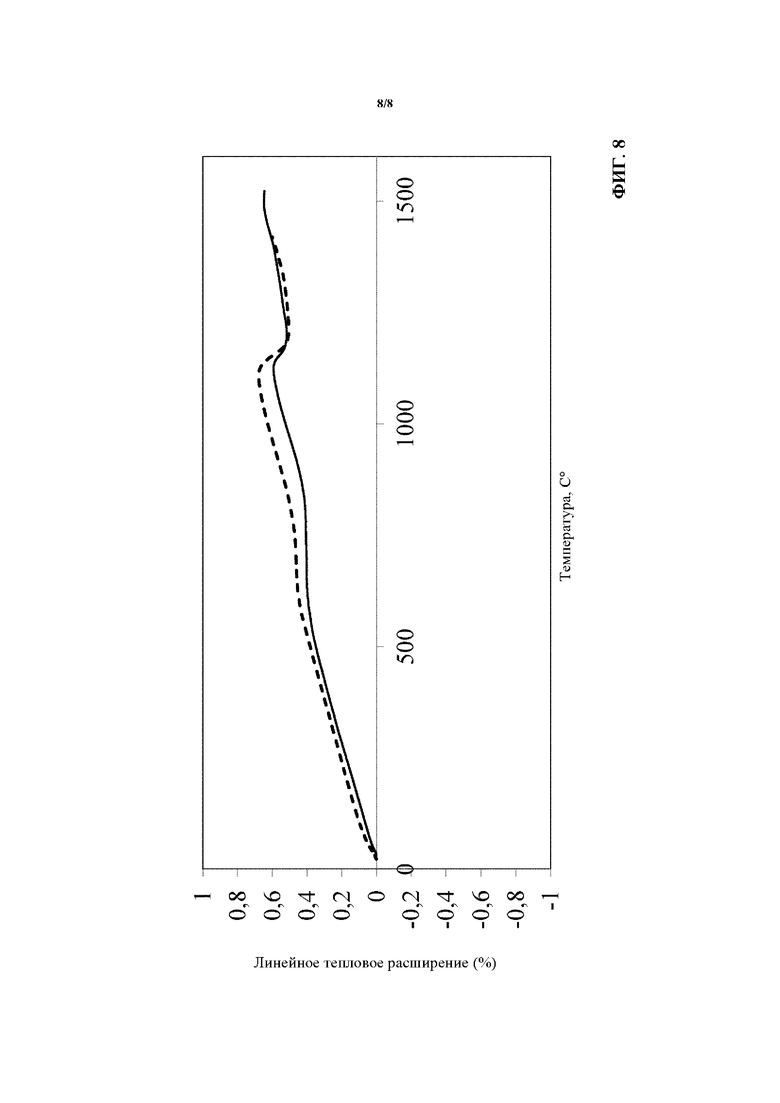

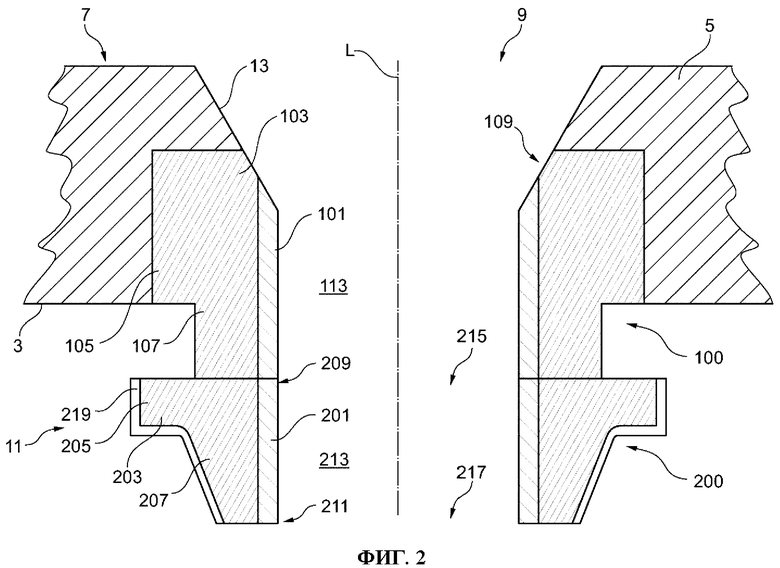

На приложенных (в значительной степени схематизированных) чертежах 1-3 представлен примерный вариант осуществления изобретения. На чертежах 4-8 также представлены результаты измерений линейного теплового расширения трубчатых элементов для типичных сменных разливочных стаканов. Более подробно, на чертежах показано:

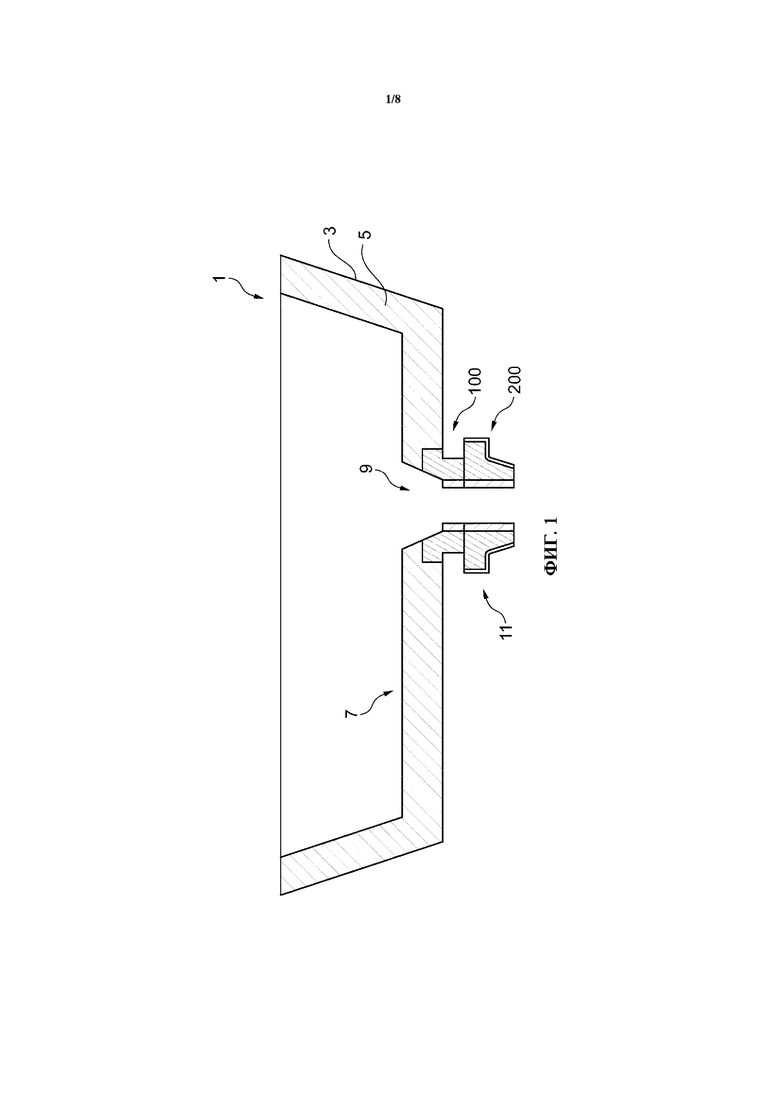

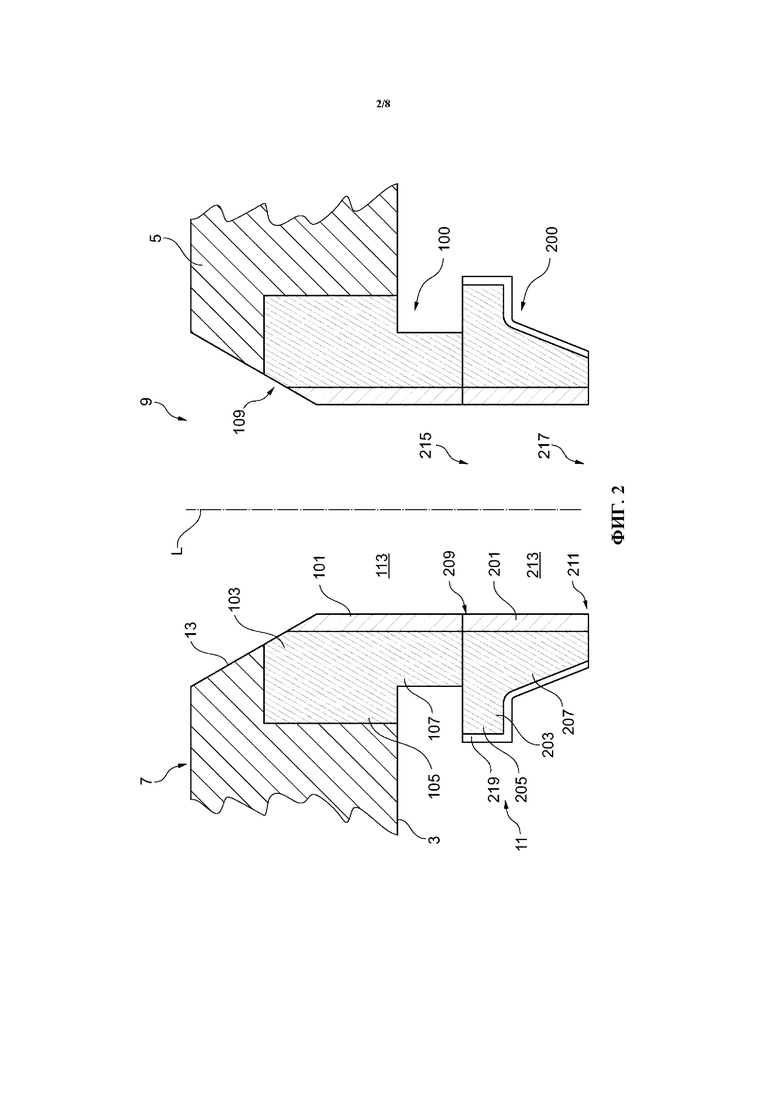

фиг. 1 - вид в поперечном разрезе промежуточного ковша в одном из примеров осуществления изобретения, содержащего систему смены разливочных стаканов, соответствующую изобретению и содержащую сменный разливочный стакан, соответствующий изобретению.

фиг. 2 - вид в разрезе в области системы смены разливочных стаканов, показанной на фиг. 1,

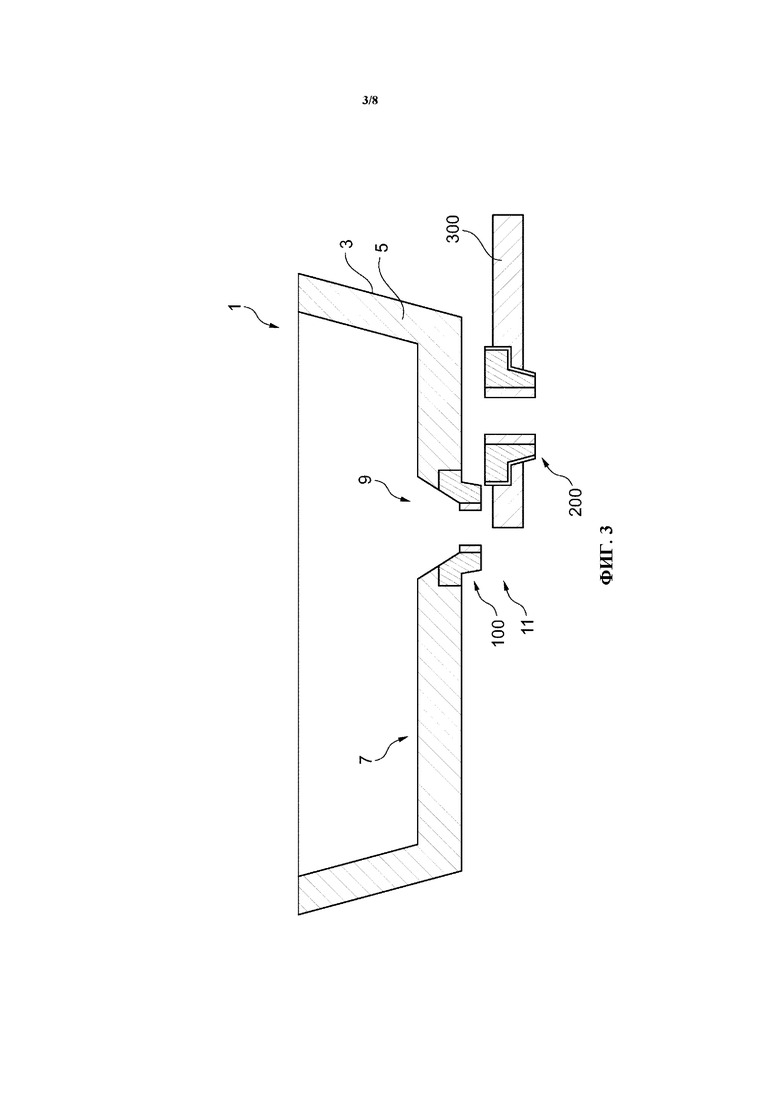

фиг. 3 - промежуточный ковш, соответствующий показанному на фиг. 1, но содержащий сменный разливочный стакан в другом положении,

фиг. 4-8 результаты измерений линейного теплового расширения трубчатых элементов для типичных сменных разливочных стаканов.

Промежуточный ковш (промежуточное разливочное устройство), показанный на фиг. 1, обозначен как целое ссылочным номером 1.

Промежуточный ковш 1 содержит, как известно из уровня техники, металлический сосуд 3, футерованный изнутри огнеупорным материалом 5. В пространстве, окруженном огнеупорным материалом 5, может находиться расплавленный металл (не показан). Промежуточный ковш 1 представляет собой часть машины непрерывного литья заготовок.

В днище 7 промежуточного ковша 1 предусмотрено сливное отверстие 9, через которое расплавленный металл, находящийся в промежуточном ковше 1, может быть выпущен в форму (не показана), расположенную под промежуточным ковшом 1.

Сливное отверстие 9 сформировано в соответствии с примерным вариантом реализации системы 11 смены разливочных стаканов, предлагаемой в изобретении. Система 11 смены разливочных стаканов содержит верхний разливочный стакан 100, постоянно установленный в днище 7 промежуточного ковша 1, и сменный разливочный стакан 200. Сменный разливочный стакан 200 выполнен с возможностью перемещения относительно верхнего разливочного стакана 100, что подробно описано ниже.

На фиг. 2 представлено увеличенное изображение промежуточного ковша 1 в области системы 11 смены разливочных стаканов. Геометрия системы 11 смены разливочных стаканов и ее расположение на днище 7 промежуточного ковша 1 соответствуют уровню техники. При этом верхний разливочный стакан 100 является по существу вращательно-симметричным относительно вертикальной продольной оси L. Верхний разливочный стакан 100 содержит трубчатый элемент 101, изготовленный из огнеупорного материала. Трубчатый элемент 101 является вращательно-симметричным относительно продольной оси L и имеет постоянную толщину стенки, так что внутренний и внешний контуры трубчатого элемента 101 имеют круглоцилиндрическую форму. Трубчатый элемент 101 заделан в огнеупорный материал 103 верхнего разливочного стакана 100, причем огнеупорный материал 103 охватывает трубчатый элемент 101 с его внешней стороны. Верхний участок 105 огнеупорного материала 103 полностью расположен в днище 7 промежуточного ковша 1. Этот верхний участок 105 имеет круглоцилиндрический внешний контур, вращательно-симметричный относительно продольной оси L. Нижний участок 107 верхнего разливочного стакана 100, примыкающий к верхнему участку 105, расположен ниже последнего и выступает над днищем 7 промежуточного ковша 1. Этот нижний участок 107 тоже является вращательно-симметричным относительно продольной оси L и тоже имеет круглоцилиндрический внешний контур. Нижний участок 107 имеет меньший наружный диаметр, чем верхний участок 105. На своем верхнем конце 109 верхний участок 105 верхнего разливочного стакана 100 расширяется конусообразно наружу и совмещается с участком 12 в днище 7 промежуточного ковша 1, который тоже расширяется конусообразно вверх.

Под верхним разливочным стаканом 100 расположен устанавливаемый на нем сменный разливочный стакан 200, соответствующий одному из вариантов осуществления изобретения. Сменный разливочный стакан 200 содержит трубчатый элемент 201, который простирается вдоль продольной оси L от первого (здесь верхнего) конца 209 до второго (здесь нижнего) конца 211. Трубчатый элемент 201 является вращательно-симметричным относительно продольной оси L и имеет постоянную толщину стенки, так что внутренний и внешний контуры трубчатого элемента 201 имеют круглоцилиндрическую форму. Трубчатый элемент 201 сменного разливочного стакана 200 имеет такой же внутренний диаметр, что и трубчатый элемент 101 верхнего разливочного стакана 100. Трубчатый элемент 201 заключает в себе внутренний проход 213. который простирается сквозь него от первого конца 209 до второго конца 211 вдоль продольной оси L. На первом конце 209 во внутренний проход 213 открывается впускной канал 215, а на втором конце 211 - выпускной канал 217.

Трубчатый элемент 101 верхнего разливочного стакана 100 определяет внутренний проход 113. В положении, показанном на фиг.2, продольные оси L трубчатого элемента 101 верхнего разливочного стакана 100 и трубчатого элемента 201 сменного разливочного стакана 200 располагаются на одной прямой. Поскольку трубчатый элемент 101 верхнего разливочного стакана 100 и трубчатый элемент 201 сменного разливочного стакана 200 имеют одинаковый внутренний диаметр, трубчатый элемент 101 и трубчатый элемент 201 образуют непрерывный канал с постоянным внутренним диаметром.

Трубчатый элемент 201 сменного разливочного стакана 200 состоит из спеченного диоксида циркония, частично стабилизированного посредством MgO, и имеет степень стабилизации 11,9%. Кроме того, трубчатый элемент 201 содержит свободный углерод в количестве 1,6 мас. %. Таким образом, трубчатый элемент был пропитан углеродсодержащим пропиточным средством в виде каменноугольной смолы. Для пропитки трубчатый элемент 201 был погружен в такую смолу. После этого трубчатый элемент прокаливали при температуре 500°С до тех пор, пока доля свободного углерода в трубчатом элементе 201 не составила 1,6 мас. % (продолжительность около 1 часа), по сравнению с трубчатым элементом 201, не содержащим свободный углерод.

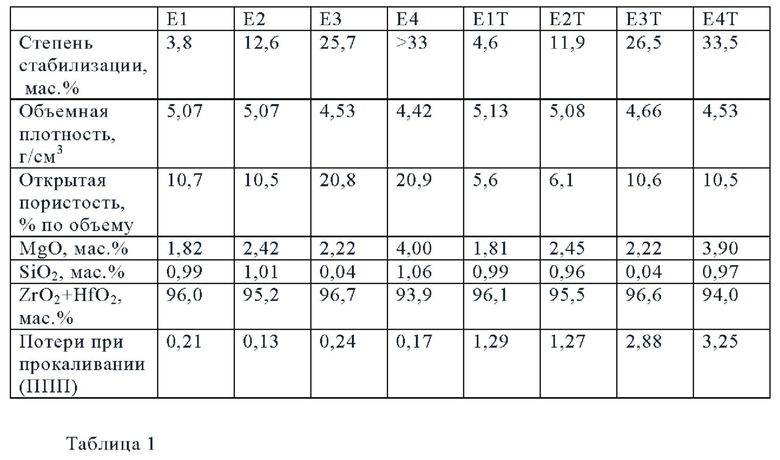

Химический состав трубчатого элемента 201, определенный методом рентгенофлуоресцентного анализа (РФА) в соответствии с DIN EN ISO 12677: 2013-02, указан в приведенной ниже таблице 1 и обозначен через Е1Т.

Трубчатый элемент 201 сменного разливочного стакана 200 полностью окружен по своей внешней периферии огнеупорным материалом 203 и, таким образом, заделан в огнеупорный материал 203. Огнеупорный материал 203 представляет собой огнеупорный керамический литейный состав на основе оксида алюминия. Огнеупорный материал 203 является вращательно-симметричным относительно продольной оси L и содержит верхний участок 205 и прилегающий нижний участок 207. Верхний участок 205 имеет круглоцилиндрический внешний контур, а прилегающий нижний участок 207 имеет конически сужающийся внешний контур. На своей верхней стороне верхний участок 205 является плоским и проходит перпендикулярно продольной оси L. Нижний участок 107 огнеупорного материала 103 верхнего разливочного стакана 100 тоже является плоским на своей нижней стороне и проходит перпендикулярно продольной оси L. В примере, показанном на фиг. 1 и 2, верхняя поверхность верхнего участка 205 сменного разливочного стакана 200 находится в полном контакте с нижней поверхностью нижнего участка 107 верхнего разливочного стакана 100, так что на чертежах не виден зазор вдоль этой поверхности контакта между верхним разливочным стаканом 100 и сменным разливочным стаканом 200.

На своей радиальной внешней периферии огнеупорный материал 203 сменного разливочного стакана 200 заключен в металлическую оболочку 219.

Сменный разливочный стакан 200, показанный на чертежах в варианте осуществления изобретения, представленном в качестве примера, может перемещаться между первым и вторым положением. На фиг. 1 и 2 показан сменный разливочный стакан 200 в первом положении, а на фиг. 3 во втором положении. В первом положении, показанном на фиг. 1 и 2, внутренний проход 113 верхнего разливочного стакана 100 и внутренний проход 213 сменного разливочного стакана 200 образуют непрерывный канал, как показано выше. Во втором положении сменного разливочного стакана 200, показанном на фиг. 3, сменный разливочный стакан 200 отсоединяется от верхнего разливочного стакана 100.

В первом положении сменного разливочного стакана 200, показанном на фиг. 1 и 2, расплавленный металл, находящийся в промежуточном ковше 1, может быть выпущен из промежуточного ковша 1 через непрерывный канал, образованный внутренними проходами 113 и 213, и залит в форму, расположенную под промежуточным ковшом 1. С помощью устройства для смены разливочных стаканов, схематически показанного на фиг. 3 и обозначенного ссылочным номером 300, сменный разливочный стакан 200 может удерживаться в первом положении, показанном на фиг. 1 и 2, а также может быть перемещен во второе положение, показанное на фиг. 3, в котором сменный разливочный стакан 200 отсоединяется от верхнего разливочного стакана 100. В этом положении сменный разливочный стакан 200 может быть извлечен из устройства 300 для смены разливочных стаканов и заменен новым сменным разливочным стаканом. Затем этот новый сменный разливочный стакан может быть перемещен устройством 300 для смены разливочных стаканов в первое положение, показанное на фиг. 1 и 2.

Были проведены испытания с целью определения свойств трубчатых элементов для сменных разливочных стаканов. Для изготовления трубчатых элементов были подготовлены порошки диоксида циркония (размер зерен менее 40 пм), оксида магния (менее 150 пм) и кварцевой муки, а также органическое связующее. Сырье и связующее смешивались в различных пропорциях, прессовались в сырцовые заготовки и затем спекались путем керамического обжига. Затем были получены трубчатые элементы для сменного разливочного стакана, обозначенные в приведенной ниже таблице 1 через E1, Е2, Е3 и Е4 и имевшие значения физических характеристик и химические составы, указанные в этой таблице. После этого каждый элемент из группы трубчатых элементов Е1, Е2, Е3 и Е4 был пропитан смолой и прокален, в результате чего были получены трубчатые элементы, обозначенные в Таблице 1 как Е1Т, Е2Т, Е3Т и Е4Т, каждый из которых содержал долю свободного углерода, составляющую приблизительно 1,6 мас. % (исходя из массы соответствующего трубчатого элемента, не содержащего свободного углерода). Физические свойства и химический состав трубчатых элементов Е1Т, Е2Т, Е3Т и Е4Т также приведены в таблице 1.

Химический состав трубчатых элементов E1, Е2, Е3 и Е4, содержащих свободный углерод, и трубчатых элементов Е1Т, Е2Т, Е3Т и Е4Т, не содержащих свободный углерод, был определен с помощью рентгенофлуоресцентного анализа (РФА) в соответствии с DIN EN ISO 12677: 2013-02.

В таблице 1 только трубчатые элементы Е1Т и Е2Т соответствуют трубчатым элементам в сменном разливочном стакане, предлагаемом в изобретении.

Линейное тепловое расширение трубчатых элементов согласно таблице 1 было определено в соответствии со стандартом DIN 51045-4: 2007-01. Результаты этих испытаний показаны на фиг. 4-8.

Было определено линейное тепловое расширение для температурного интервала от комнатной температуры до 1500°С.

На фиг. 4 показано линейное тепловое расширение сменного разливочного стакана Е1Т (сплошная линия) и Е1 (штриховая линия). Отчетливо видно, что линейное тепловое расширение трубчатых элементов Е1 и Е1Т вплоть до температуры немного ниже 1200°С является схожим. Однако непосредственно перед температурой 1200°С линейное тепловое расширение трубчатого элемента Е1 резко уменьшается. Линейное тепловое расширение трубчатого элемента Е1 изменяется от приблизительно 0,80% при температуре 1100°С до приблизительно -0,20% при температуре 1200°С, то есть приблизительно на 1,00 процентный пункт в этом температурном интервале. В отличие от этого, линейное тепловое расширение трубчатого элемента Е1Т при 1100°С составляет около 0,77%, а при 1200°С - около 0,75%. В этом отношении разница в линейном тепловом расширении в данном температурном интервале для трубчатого элемента Е1Т составляет всего около 0,02 процентного пункта.

Аналогичное небольшое изменение линейного теплового расширения трубчатого элемента Е2Т показано на фиг. 5, где линейное тепловое расширение трубчатого элемента Е2Т представлено сплошной линией, а трубчатого элемента Е2 штриховой линией.

В то время как линейное тепловое расширение измерялось в экспериментах согласно фиг. 4, 5, 7 и 8 в атмосфере аргона, измерения согласно фиг.6 проводились в воздушной атмосфере. Пропиточное средство в случае трубчатого элемента Е2Т полностью окислилось. На фиг. 6 отчетливо видно, что в этом случае трубчатые элементы Е2 и Е2Т имеют в целом одинаковое линейное тепловое расширение.

Согласно фиг. 7, трубчатые элементы Е3Т (сплошная линия) и Е3 (штриховая линия) имеют в целом одинаковое линейное тепловое расширение.

На фиг. 8 также показано, что трубчатый элемент Е4Т (сплошная линия) и Е4 (штриховая линия) имеют в целом одинаковое линейное тепловое расширение.

Как показывают фиг. 4 и 5, при степени стабилизации в трубчатом элементе, не превышающей 26%, уменьшение изменения линейного теплового расширения, особенно в интервале температур от 1100°С до 1200°С, наблюдается только в том случае, если трубчатые элементы содержат, согласно изобретению, свободный углерод.

Если этот свободный углерод снова сгорает, то, как показано на фиг. 6, это уменьшение изменения линейного теплового расширения не может быть определено.

На фиг. 7 также показано, что уменьшение линейного теплового расширения в трубчатом элементе больше не наблюдается, если степень стабилизации превышает 26%.

Изобретение относится к области литейного производства. Сменный разливочный стакан (200) системы (11) смены разливочных стаканов для литья заготовок содержит трубчатый элемент (201), проходящий вдоль продольной оси (L) от первого конца (209) до второго конца (211). В трубчатом элементе (201) вдоль продольной оси (L) от первого конца (209) до второго конца (211) выполнен внутренний проход (213). Впускной канал (215) открыт во внутренний проход (213) на первом конце (209) трубчатого элемента (201). Выпускной канал (217) открыт во внутренний проход (213) на втором конце (211) трубчатого элемента (201). Трубчатый элемент (201) выполнен из спеченного диоксида циркония, частично стабилизированного MgO, со степенью стабилизации не более 26 мас. %, и свободного углерода, что способствует предотвращению его аномального теплового расширения при температурах разливки стали. Обеспечивается уменьшение зазора между сменным и верхним разливочными стаканами во время литья. 4 н. и 11 з.п. ф-лы, 8 ил., 1 табл.

1. Сменный разливочный стакан (200) для системы (11) смены разливочных стаканов для литья заготовок, содержащий трубчатый элемент (201), выполненный проходящим вдоль продольной оси (L) от первого конца (209) до своего второго конца (211), имеющий:

внутренний проход (213), выполненный в трубчатом элементе (201) вдоль упомянутой продольной оси (L) от первого конца (209) до второго конца (211) трубчатого элемента (201);

впускной канал (215), открытый во внутренний проход (213) на первом конце (209) трубчатого элемента (201); и

выпускной канал (217), открытый во внутренний проход (213) на втором конце (211) трубчатого элемента (201),

причем трубчатый элемент (201) выполнен из спеченного диоксида циркония, частично стабилизированного MgO, со степенью стабилизации не более 26 мас. %, и свободного углерода.

2. Сменный разливочный стакан (200) по п. 1, в котором трубчатый элемент (201) содержит частично стабилизированный спеченный диоксид циркония, степень стабилизации которого составляет от 1 до 26 мас. %.

3. Сменный разливочный стакан (200) по п. 1 или 2, в котором трубчатый элемент (201) содержит частично стабилизированный спеченный диоксид циркония, степень стабилизации которого составляет от 2 до 20 мас. %.

4. Сменный разливочный стакан (200) по любому из пп. 1-3, в котором разница линейного теплового расширении трубчатого элемента (201) при 1100°С и 1200°С ниже 0,1 процентного пункта.

5. Сменный разливочный стакан (200) по любому из пп. 1-4, в котором частично стабилизированный спеченный диоксид циркония содержит MgO в диапазоне от 1 до 3 мас. %.

6. Сменный разливочный стакан (200) по любому из пп. 1-5, в котором частично стабилизированный спеченный диоксид циркония содержит SiO2 не более 1,5 мас. %.

7. Сменный разливочный стакан (200) по любому из пп. 1-6, в котором частично стабилизированный спеченный диоксид циркония содержит ZrO2+HfO2 по меньшей мере 92 мас. %.

8. Сменный разливочный стакан (200) по любому из пп. 1-7, в котором частично стабилизированный спеченный диоксид циркония содержит ZrO2+HfO2 в диапазоне от 94 до 97 мас. %.

9. Сменный разливочный стакан (200) по любому из пп. 1-8, в котором трубчатый элемент (201) содержит свободный углерод в количестве, находящемся в диапазоне от 0,1 до 4,0 мас. %, относительно массы трубчатого элемента (201) без свободного углерода.

10. Сменный разливочный стакан (200) по любому из пп. 1-9, в котором трубчатый элемент (201) заделан в керамический огнеупорный материал (203).

11. Сменный разливочный стакан (200) по п. 10, в котором упомянутый керамический огнеупорный материал (203), по меньшей мере частично, покрыт металлической оболочкой (219).

12. Сменный разливочный стакан (200) по любому из пп. 1-11, отличающийся тем, что он выполнен с возможностью соединения с верхним разливочным стаканом (100) системы (11) смены разливочных стаканов для литья заготовок, при этом в упомянутом верхнем разливочном стакане (100) выполнен внутренний проход (113) для направленного перемещения по нему расплавленного металла, причем сменный разливочный стакан (200) выполнен с возможностью соединения с верхним разливочным стаканом (100) с образованием при упомянутом соединении внутренним проходом (113) верхнего разливочного стакана (100) и внутренним проходом (213) сменного разливочного стакана (200) непрерывного канала.

13. Способ изготовления сменного разливочного стакана по любому из пп. 1-11, включающий:

- подготовку трубчатого элемента, выполненного проходящим вдоль продольной оси (L) от первого конца (209) до второго конца (211), содержащего внутренний проход (213), выполненный в трубчатом элементе (201) вдоль продольной оси (L) от первого конца (209) до второго конца (211) трубчатого элемента (201), впускной канал (215), открытый во внутренний проход (213) на первом конце (209) трубчатого элемента (201), и выпускной канал (217), открытый во внутренний проход (213) на втором конце (211) трубчатого элемента (201), причем трубчатый элемент (201) выполняют из материала, содержащего спеченный диоксид циркония, частично стабилизированный MgO, со степенью стабилизации не более 26 мас. %; и

- пропитку трубчатого элемента (201) углеродсодержащим пропиточным средством.

14. Система смены разливочных стаканов при литье заготовок, выполненная в виде системы (11) смены разливочных стаканов, содержащая:

сменный разливочный стакан (200) по любому из пп. 1-12;

верхний разливочный стакан (100), содержащий внутренний проход (113), выполненный с возможностью направления перемещения по нему расплавленного металла через верхний разливочный стакан (100),

и выполненная с возможностью смены положений сменного разливочного стакана между первым положением и вторым положением, причем упомянутый сменный разливочный стакан (200) в первом положении соединен с верхним разливочным стаканом (100) с образованием внутренним проходом (113) верхнего разливочного стакана (100) и внутренним проходом (213) сменного разливочного стакана (200) непрерывного канала, а в упомянутом втором положении сменный разливочный стакан (200) отсоединен от верхнего разливочного стакана (100).

15. Промежуточное разливочное устройство (1) для устройства литья заготовок, содержащее систему (11) смены разливочных стаканов по п. 14.

| EP 3381587 A1, 03.10.2018 | |||

| ОБОЖЖЕННОЕ ОГНЕУПОРНОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ | 2005 |

|

RU2346911C2 |

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ ТРУБ И ВНУТРЕННЕЕ СОПЛО ДЛЯ РАЗЛИВКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2011 |

|

RU2593557C2 |

| Способ извлечения N-бромацетамида | 1960 |

|

SU130893A1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ И РАЗЛИВОЧНЫЙ СТАКАН | 2014 |

|

RU2637196C2 |

| Бикерамический стакан для разливки стали | 1990 |

|

SU1752506A1 |

| Приспособление к предметному столику микроскопа для установки шлифов | 1928 |

|

SU10759A1 |

| US 6156446 A1, 05.12.2000 | |||

| EP 3409399 A1, 05.12.2018 | |||

| Устройство для сигнализации между вагонами трамвайного поезда | 1932 |

|

SU30713A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОКА | 1999 |

|

RU2164767C1 |

Авторы

Даты

2023-08-24—Публикация

2020-09-03—Подача