Изобретение относится к промышленности огнеупорных материалов и предназначено для производства бикерамических (двухслойных) стаканов для разливки марганцовистых и углеродистых сталей на машинах непрерывного литья заготовок (МНЛЗ).

Известен двухслойный разливочный стакан для емкостей с жидким металлом, у которого огнеупорная керамическая основа оснащена одной или несколькими износостойкими огнеупорными вставками, представляющими собой кольцеобразные детали из высокоогнеупорного кермета, удерживающиеся кольцеобразным упором

из керамической основы или же с помощью раствора.

Однако применение таких вставок-дозаторов не защищает полностью рабочую часть стакана от размывания. Такие стаканы пригодны для разливки Только единичных плавок и не позволяют разливать серию плавок с продолжительным временем воздействия агрессивных сталей на огнеупор (3-5 ч и более).

Известны бадделеитовые стаканы, изготовленные из электропавленного бадделеита со спекающей добавкой - техническим глиноземом и обожженные при 1750°С Эти стаканы хорошо себя зарекомендовали при разливке агрессивных марганцовистых сталей на МНЛЗ Бадделеитовые стаканы не

4 СЛ Ю СЛ

I

восстанавливаются марганцем и, обеспечивая надежную службу, имеют малую степень размыва (0,5-2 мм за разливку или 0,3 -2 мм за горячий час), что позволяет осуществлять разливку сериями плавка на плавку.

Однако невозможность вторичного использования цирконистых стаканов из-за зарастания их металлом и шлаком, а также, учитывая дефицитность диоксида циркония и большую стоимость огнеупоров на его основе (4210 руб/т), делает нецелесообразным применение цельноцирконистых изделий на одну разливку.

Наиболее близким по технической сущности к изобретению является бикерамиче- ский стакан, наружный слой которого выполнен из каолинизированного шамота фракций 0,5-3 мм и глины не более 10%, а наружный слой - из циркона и глины до 12%.

Недостатком известного бикерамиче- ского стакана является то, что его нельзя обжигать выше 1450°С из-за несовпадения объемных изменений разнородных слоев: шамотного и цирконового. А при низкотемпературном обжиге бикерамический стакан не обеспечивает полного спекания рабочего слоя, что приводит к его размыву во время разливки агрессивных марганцовистых сталей. Указанный недостаток ограничивает масштабы использования известного бике- рамического стакана разливом рядовых спокойных сталей.

Целью изобретения является повышение стойкости и надежности службы бике- рамического стакана при разливе агрессивных сталей.

Поставленная цель достигается тем, что в бикерамическом стакане, включающем нерабочий наружный и внутренний рабочий слой, внутренний слой выполнен из состава, мас.%: электроплавленый диоксид циркония, стабилизированный оксидом кальция 70-88; смесь глинозема и токномолотого бадделеита в соотношении 1:(3,3-14) 12-30. а наружный слой выполнен из состава, мае %: смесь муллитокорундового шамота и корунда в соотношении 1 :(3-5)70-80; тонкомолотый порошок из смеси муллитокорундового шамота, каолина и глинозема в соотношении (6-3):(2-1):(1-12) 20- 30.

Такой бикерамический стакан позволяет проводить его обжиг при 1750°С, так как оба слоя имеют близкий коэффициент термического расширения (цирконистый слой OJ&10 5 1 /°С, шамотный слойО, 1 /°С), внутренний рабочий слой имеет высокую стойкость и надежность на контакте с расплавом агрессивных сталей и практически не загрязняет их.

Наружный нерабочий слой достаточно прочный и выдерживает условия службы. Приготовление бадделеитовой и высокоглиноземистой масс осуществляют раздельным смешением компонентов шихты.

Высокоглиноземистую массу готовят следующим образом. В смеситель подают 0 вначале крупнозернистую составляющую - муллитокорундовый шамот и корунд и увлажняют техническим лигносульфонатом. После перемешивания в течение 5-7 мин туда добавляют тонкозернистую составляю- 5 щую - предварительно подготовленный со- вместный помол шамота, каолина и глинозема фракций 0,09 мкм. Смешивание продолжают в течение 15-20 мин.

Для приготовления цирконистой массы 0 в смеситель загружают диоксид циркония, стабилизированный СаО, фракции 2-0,5 и менее 0,5 мм и вводят смесь совместного помола глинозема и бадделеита и увлажняют лигносульфонатом техническим или шли- 5 кером водного раствора технического лигносульфоната и глинозема, а после перемешивания в смеситель добавляют исходный бадделеит фракции менее 0,06 мм при обеспечении соотношения глинозема и бад- 0 делеита 1;(3,3-14). Затем массы засыпаются раздельно в форму - рабочий слой во внутреннюю часть между разделительной трубкой и стержнем, а высокоглиноземистая масса - между разделительной трубкой и 5 корпусом формы. После чего разделительную трубку извлекаются и досыпаются бадделеитовой массой сверху с тем, чтобы образовался слой седла стакана толщиной 10-15 мм, полностью закывающий армиру-, 0 ющую часть.

Затем формуют бикерамическое изделие до плотности рабочего слоя не менее 4,60-4,75 г/см с последующей сушкой и обжигом бикерамического стакана при 5 1650-1750°С, что обеспечивает спекание рабочего слоя до пористости 13-16%.

П р и м е р 1. Наружный слой, содержащий, мас.%:

Высокоглиноземистая масса (соотно- 0 шение 1:1)

муллитокорундовый шамот35

корунд35

Тонкомолотый порошок из смеси (соотношение 6:2:1):

шамот20

5 каолин6,7

глинозем фракции 0,09 мкм3,3

Внутренний рабочий слой, содержащий мае %:

Цирконистая масса

диоксид циркония, стабилизированный

СаО плавлением фракции 2-0,5 мм40

0,5 мм30 5

Шликер (соотношение 1:14) исходный бадделеит фракции менее 0,09 мкм28

технический лигносульфонат плотностью 1,17 г/см3,10

глинозем2

П р и м е р 2. Наружный слой, содержаий, мас.%:

Высокоглиноземистая масса (соотноение 3:5):15 муллитокорундовый шамот 30 корунд 50 Тонкомолотый порошок из смеси (соотошение 3:1:12)

шаМот 3,75 20

каолин1,25

глинозем фракции 0,09 мкм15

Внутренний рабочий слой, содержаий, мас.%:

Цирконистая масса:.25

диоксид циркония стабилизированный СаО плавлением фракции: 2-0,5 мм30

0,05 мкм40

0,09 мкм18 25

Смесь совместного помола (соотношеие 1:3,3):

глинозем2

исходный бадделеит фракции 0,09 мм10 30

Примерз. Наружный слой, содержаий мас.%:

Высокоглиноземистая масса (соотноение 3,6:4):

муллитокорундовый шамот36 35 корунд40 Тонкомолотый порошок из смеси (соотошение 3:1:2):

шамот 12

каолин4 40

глинозем фракции 0,09 мкм8

Внутренний рабочий слой, содержаий, мас.%:

Цирконистая масса:

диоксид циркония, стабилизированный 45 СаО плавлением фракции: 2-0,5мм30

0,5 мм40

Совместный помол (соотношение 1:9): глинозем3 50

исходный баделеит фракции 0,09 мм 27 П р и м е р 4. Наружный слой, содержаий, мас.%:

Высокоглиноземистая масса (соотноение 3:4)

муллитокорундовый шамот30

корунд40

Тонкомолотый порошок из смеси (соотношение 4:1:1):

шамот20

кзолин5

глинозем фракции 0.09 мм5

Внутренний рабочий слой, содержащий

цирконистую массу (состав тот же, что и в

примере 3).

П р и м е р 5 (запредельные значения). Наружный слой:

Высокоглиноземистая масса (соотношение 2:1):

муллитокорундовый шамот40

корунд20

Тонкомолотый порошок из смеси (соотношение 9:3:1):

шамот27

каолин 9

глинозем фракции 0,09 мм3

Внутренний рабочий слой, содержащий, мас.%:

Цирконистая масса:

диоксид циркония, стабилизированный СаО плавлением фракции: 2-0,5 мм30

0,05 мм25

Шликер (соотношение 1:15): технический лигносульфонат плотностью 1,17 г/см3

глинозем3

бадделеит исходный фракции менее 0,09 мм45

Примере (запредельные значения). Наружный слой, содержащий, мас.%: Высокоглиноземистая масса (соотношение 1:1.9):

муллитокорундовый шамот30

корунд58

Тонкомолотый порошок из смеси (соотношение 2:1:6):

шамот 4

каолин2

глинозем фракции 0;09 мм6

Внутренний рабочий слой: Цирконистая масса:

диоксид циркония, стабилизированный СаО плавлением фракции:

2-0,5 мм40

менее 0,05 мм55

Шликер (соотношение 1:1) технический лигносульфонат плотностью 1,17 г/см3,

глинозем2,5

бадделеит исходный фракции

0,09 мкм2,5

П р и м е р 7, Бикерамический стакан готовят по известной технологии.

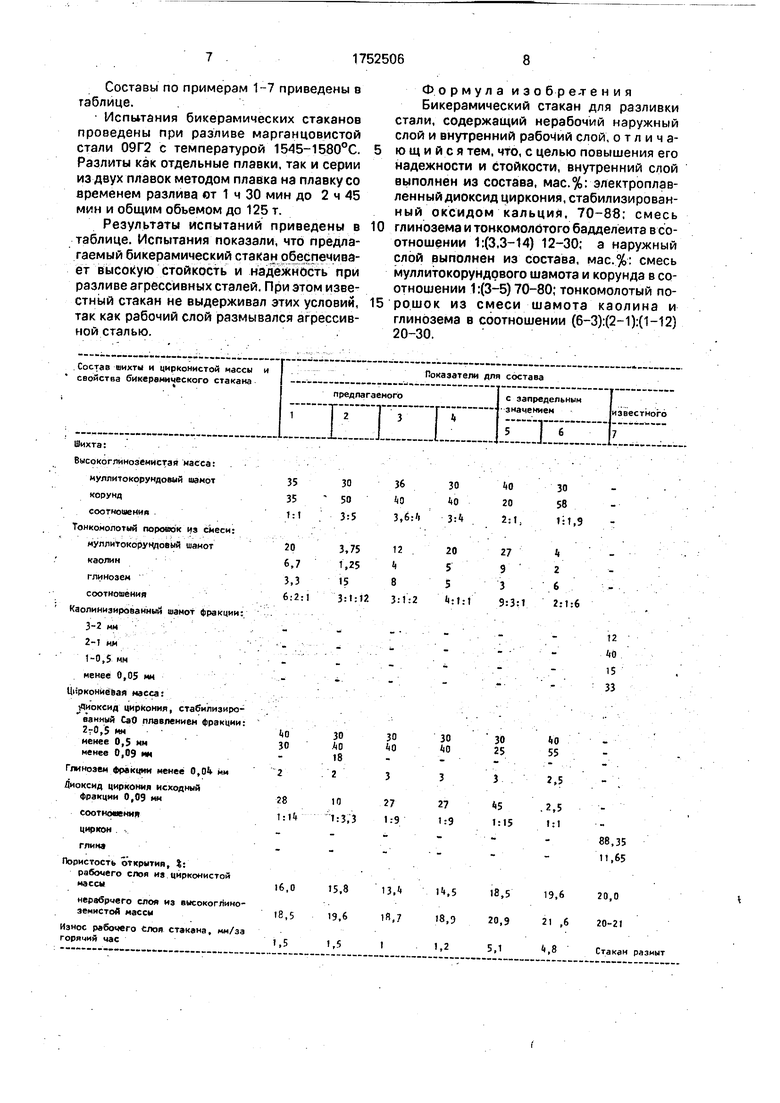

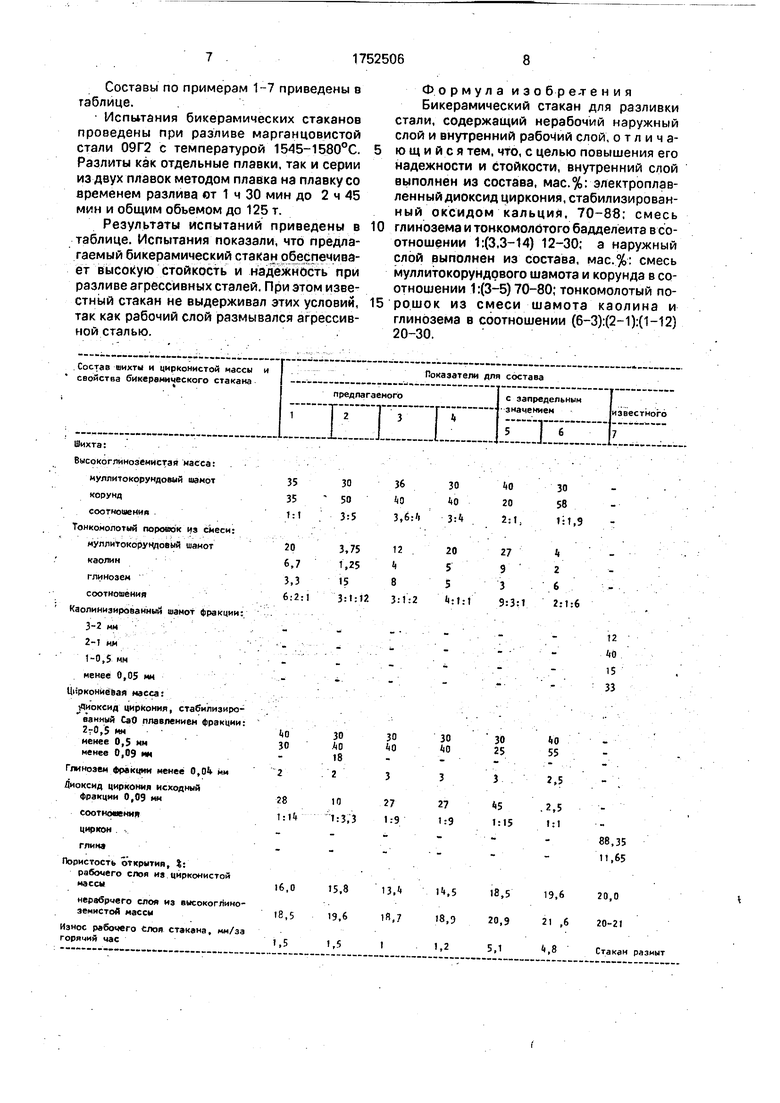

Составы по примерам 1-7 приведены в таблице.

Испытания бикерамических стаканов проведены при разливе марганцовистой стали 09Г2 с температурой 1545-1580°С. Разлиты как отдельные плавки, так и серии из двух плавок методом плавка на плавку со временем разлива от 1 ч 30 мин до 2 ч 45 мин и общим объемом до 125 т.

Результаты испытаний приведены в таблице. Испытания показали, что предлагаемый бикерамический стакан обеспечивает высокую стойкость и надежность при разливе агрессивных сталей. При этом известный стакан не выдерживал этих условий, так как рабочий слой размывался агрессивной сталью.

0

5

Формула изобре-т ения Бикерамический стакан для разливки стали, содержащий нерабочий наружный слой и внутренний рабочий слой, отличающийся тем, что, с целью повышения его надежности и стойкости, внутренний слой выполнен из состава, мас.%: электроплав- ленный диоксид циркония, стабилизирован- ный оксидом кальция, 70-88: смесь глинозема и тонкомолотого бадделеита в соотношении 1:(3,3-14) 12-30; а наружный слой выполнен из состава, мас.%: смесь муллитокорундового шамота и корунда в соотношении 1 :(3-5) 70-80; тонкомолотый порошок из смеси шамота каолина и глинозема в соотношении (б-3):(2-1):(1-12) 20-30.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2107674C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2090537C1 |

| Способ изготовления огнеупоров | 1990 |

|

SU1719371A1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2112761C1 |

| Шихта для изготовления огнеупоров | 1989 |

|

SU1689353A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ | 1998 |

|

RU2168484C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2263645C1 |

| Тиксотропная керамобетонная смесь для вибролитья | 1990 |

|

SU1784609A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТЫХ ОГНЕУПОРОВ | 1991 |

|

RU2015131C1 |

Изобретение относится к огнеупорной промышленности и может быть использовано для производства бикерамических стаканов для разливки марганцов истых и углеродистых сталей на машинах непрерывного литья заготовок (МНЛЗ). Цель - обеспечение высокой стойкости при разливке стали и надежности службы двухслойного стакана. Внутренний рабочий слой выполнен из электроплавленного диоксида циркония, стабилизированного оксидом кальция, в количестве 70-78 мас.% и смеси глинозема и тонкомолотого бадделеита, взятых в соотношении 1:(3,3-14). в количестве 12-30 мас.%. Наружный слой выполнен из состава, мас.%: смесь муллитокорундо- вого шамота и корунда, взятых в соотношении 1:(3-5). 70-80; совместный порошок из смеси шамота, каолина и глинозема, взятых в соотношении (6-3):(2-1)(1-12), 20-30 1 табл. сл с

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ «ПЕРЛИТАЛЬ» | 0 |

|

SU201954A1 |

| Металлургическая и горнорудная промышленность, 1960, № 2, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Формование огнеупоров и их служба | |||

| Труды УкрНИИС | |||

| - М., 1984, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ БИКЕРАМИЧЕСКИХ РАЗЛИВОЧНЫХ СТАКАНОВ | 0 |

|

SU263822A1 |

Авторы

Даты

1992-08-07—Публикация

1990-01-04—Подача