ОБЛАСТЬ ТЕХНИКИ

[1] Настоящее изобретение относится к области нефтехимической промышленности, в частности, к способу очистки стирола с использованием совместного действия ребойлеров с падающей пленкой и технологии теплового насоса с целью получения источника тепла для разделительной колонны.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

[2] Стирол является третьим по величине мономером для получения полимеров после этилена и пропилена. В Китае стирол в основном используют в производстве полистирола и акрилонитрил-бутадиен-стирольной (ABS)/стирол-акрилонитрильной (SAN) смолы. Вспенивающийся полистирол (EPS) составляет около 38%, нерасширяющийся полистирол (полистирол общего назначения (GPPS)/ударопрочный полистирол (HIPS)) составляет около 31%, смола ABS/SAN составляет около 10%, ненасыщенная полиэфирная смола (UPR) составляет около 7%, а стирол бутадиеновый каучук/бутадиен-стирольный латекс (SBR/SBL) составляет около 7% от общего потребления. Остальная часть общего потребления приходится на сополимеры на основе стирола (термопластичный эластомер на основе стирола, смолу сополимера бутадиен-стирола и метакриловой кислоты, стирол-дивинилбензольную ионообменную смолу и т. д.).

[3] В настоящее время к основным способам получения стирола относят каталитическое дегидрирование этилбензола, совместное производство стирола и пропиленоксида (а именно, процесс производства пропиленоксида/стиролового мономера (PO/SM)), дегидрирование этилбензола и процесс селективного окисления, а также восстановление из пиролизного бензина посредством экстрактивной дистилляции и т. д., причем преимущественно используют каталитическое дегидрирование этилбензола и совместное производство стирола и пропиленоксида (а именно, процесс производства пропиленоксида/стиролового мономера). На совместное производство стирола и пропиленоксида приходится около 85% производственных мощностей по производству стирола. Несмотря на то, что совместное производство представляет собой сложный технологический процесс и является экономически неэффективным, в последние годы оно быстро развивается, поскольку с помощью этого процесса можно одновременно получать два основных вида органического сырья. В 2020 году в Китае насчитывалось более 40 крупных производителей стирола, а объем производства стирола превышал 10 миллионов тонн в год.

[4] Ли Сюэюнь из Восточно-китайского университета науки и техники в магистерской диссертации «Исследование ингибитора в процессе ректификации стирола» с помощью экспериментов раскрывает взаимосвязь между скоростью превращения в процессе полимеризации чистого стирола и временем при различных температурах без добавления ингибиторов. Посредством экспериментального анализа установлено, что скорость превращения при полимеризации чистого стирола увеличивается с повышением температуры при том же времени реакции, а скорость превращения в ходе реакции полимеризации увеличивается со временем при одной и той же температуре. Как правило, скорость превращения в ходе реакции полимеризации почти удваивается при повышении температуры на 10°C.

[5] С учетом этих проблем специалисты в данной области техники предлагают различные усовершенствованные способы. Например, процесс дистилляции для отделения этилбензола и стирола от дегидрированной жидкой смеси с помощью колонны высокого давления и колонны низкого давления, соединенной с колонной высокого давления, является наиболее передовым энергосберегающим процессом для отделения этилбензола и стирола от дегидрированной жидкой смеси.

[6] В китайском патенте CN1163289C раскрывается последовательный способ повторного кипячения для колонны выделения этилбензола и стирола. Патент требует использования колонны высокого давления и колонны низкого давления, термически соединенной с колонной высокого давления, а пар в верхней части колонны высокого давления используется в качестве источника тепла в ребойлере колонны низкого давления. Колонна высокого давления и колонна низкого давления имеют один и тот же источник подачи сырья с одинаковым составом и температурой, и продукты, выделяемые в кубах колонны высокого давления и колонны низкого давления, имеют одинаковый состав и подаются в качестве исходного материала для другой колонны. Однако это решение обеспечивает только термическое соединение самих колонн выделения этилбензола и стирола высокого и низкого давления, а коэффициент использования тепловой энергии по-прежнему находится на низком уровне.

[7] В китайском патенте CN101602640B раскрывается способ выделения этилбензола и стирола, который является энергосберегающим и для работы разделяет одну колонну выделения этилбензола и стирола на две колонны. Пар в верхней части разделительной колонны А выделения этилбензола и стирола частично или полностью вводится в компрессор, а сжатый технологический газ используется в качестве источника тепла в ребойлере разделительной колонны В выделения этилбензола и стирола. В патенте дополнительно используется повышение давления в компрессоре для обеспечения эффекта термической связи между колоннами высокого и низкого давления. Этот способ предполагает высокое энергопотребление и низкую экономичность и может реализовывать цикл теплового насоса только между колоннами выделения этилбензола и стирола высокого и низкого давления. Процесс использования энергии требует дальнейшего совершенствования.

[8] В китайском патенте CN105669354B раскрывается способ разделения продуктов реакции дегидрирования этилбензола, позволяющий отделить дегидрированную жидкую смесь посредством колонны выделения неочищенного стирола. Газообразная фаза, содержащая бензол, толуол и этилбензол, в верхней части колонны сжимается, являясь источником тепла для ребойлеров, используемых для выделения бензола и толуола в верхней части колонны и этилбензола в кубе, а также источником тепла для ребойлера колонны выделения стирольного продукта. В представленном описании выделение этилбензола и стирола осуществляется только одной колонной, и газ на входе в компрессор содержит почти весь бензол и толуол, вносимые с дегидрированной жидкой смесью, поэтому давление и температура на входе в компрессор низкие, что, в результате, приводит к высокому потреблению и низкой экономичности.

[9] Подводя итог, можно сказать, что существующие процессы очистки стирола по-прежнему сопряжены с проблемами недостаточного использования энергии, высокого энергопотребления и низкой экономичности, поэтому необходимо дальнейшее изучение и совершенствование существующих процессов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[10] Цель настоящего изобретения заключается в устранении недостатков предшествующего уровня техники, в нем раскрывается способ очистки стирола с использованием ребойлеров с падающей пленкой и технологии теплового насоса с целью получения источника тепла для разделительной колонны. Согласно способу, основанному на энергосберегающей технологии соединенных колонн выделения этилбензола и стирола высокого и низкого давления, посредством использования разомкнутого или замкнутого цикла теплового насоса в сочетании с установкой и использованием ребойлеров с падающей пленкой потребление энергии в процессе выделения стирола в значительной степени дополнительно снижается, улучшается коэффициент использования энергии, а экономическая эффективность устройства повышается.

[11] Техническое решение настоящего изобретения заключается в следующем: предложен способ очистки стирола с использованием ребойлеров с падающей пленкой и технологии теплового насоса с целью получения источника тепла для разделительной колонны. Маршрут очистки от точки входа до точки выхода потока включает в себя колонну предварительного разделения, колонну выделения этилбензола и стирола высокого давления, колонну выделения этилбензола и стирола низкого давления и колонну выделения стирольных продуктов, при этом общий поток в кубе колонны предварительного разделения из нижней части колонны предварительного разделения делится на два потока, из них один подается в колонну выделения этилбензола и стирола высокого давления, а другой подается в колонну выделения этилбензола и стирола низкого давления. Потоки этилбензола, выделенные из верхней части колонны выделения этилбензола и стирола высокого давления и колонны выделения этилбензола и стирола низкого давления, подают в установку дегидрирования этилбензола в качестве сырья, а потоки из соответствующих кубов подают в колонну выделения стирольного продукта. Смолу с не полностью удаленным стиролом из куба колонны выделения стирольного продукта, подают в систему восстановления стирола. Смесь бензола и толуола, выделенную из верхней части колонны предварительного разделения, непрерывно разделяют для получения бензола, возвращаемого в установку по производству этилбензола в качестве сырья, и толуола в качестве побочного продукта. Колонна выделения этилбензола и стирола низкого давления соединена с ребойлером колонны выделения этилбензола и стирола низкого давления, поток продукта из колонны выделения этилбензола и стирола низкого давления, полученный из нижней части колонны выделения этилбензола и стирола низкого давления, подается в колонну выделения стирольного продукта, а циркуляционный поток колонны выделения этилбензола и стирола низкого давления проходит через ребойлер колонны выделения этилбензола и стирола низкого давления и частично газифицируется за счет нагрева потоком газообразной фазы, выделенной из верхней части колонны выделения этилбензола и стирола высокого давления, а затем возвращается в нижнюю часть колонны выделения этилбензола и стирола низкого давления. Колонна выделения этилбензола и стирола высокого давления соединена с ребойлером колонны выделения этилбензола и стирола высокого давления, поток продукта колонны выделения этилбензола и стирола высокого давления из нижней части колонны выделения этилбензола и стирола высокого давления подается в колонну выделения стирольных продуктов, а дистиллят из верхней части колонны выделения этилбензола и стирола высокого давления подается в ребойлер колонны выделения этилбензола и стирола низкого давления.

[12] Тепловой насос с разомкнутым или замкнутым циклом устанавливают в верхней части колонны выделения этилбензола и стирола низкого давления.

[13] Колонна предварительного разделения снабжена ребойлером, использующим в качестве источника тепла газообразную фазу, подаваемую тепловым насосом с разомкнутым или замкнутым циклом.

[14] Колонна выделения стирольного продукта снабжена ребойлером, использующим в качестве источника тепла газообразную фазу, подаваемую тепловым насосом с разомкнутым или замкнутым циклом.

[15] Разомкнутый цикл теплового насоса выглядит следующим образом: верхнюю часть колонны выделения этилбензола и стирола низкого давления подключают к компрессору теплового насоса для этилбензола, и часть потока газообразной фазы из верхней части колонны выделения этилбензола и стирола низкого давления нагнетается с помощью компрессора теплового насоса для этилбензола, а затем используется как источник тепла для колонны предварительного разделения и (или) колонны выделения стирольного продукта. Другая часть потока газообразной фазы, не находящаяся под давлением, подается в конденсатор колонны выделения этилбензола и стирола низкого давления для конденсации, конденсат и поток, сконденсированный ребойлером колонны предварительного разделения и (или) ребойлером колонны выделения стирольного продукта, собирают вместе в виде общего потока конденсата и подвергают сжатию, часть общего потока конденсата используют как обратный поток колонны выделения этилбензола и стирола низкого давления, а оставшуюся часть общего потока конденсата направляют в установку дегидрирования этилбензола для рециркуляции в качестве отбираемого потока.

[16] Замкнутый цикл теплового насоса выглядит следующим образом: поток газообразной фазы из верхней части колонны выделения этилбензола и стирола низкого давления подается в испаритель рабочей среды теплового насоса колонны выделения этилбензола и стирола низкого давления в качестве источника тепла для испарения рабочей среды теплового насоса, а неконденсированный поток непрерывно подается в постконденсатор колонны выделения этилбензола и стирола низкого давления для конденсации. Испаренная рабочая среда теплового насоса находится под давлением компрессора теплового насоса для рабочей среды и подается в ребойлер колонны предварительного разделения и (или) ребойлер колонны выделения стирольного продукта в качестве источника тепла, а рабочая среда теплового насоса, конденсируемая ребойлером колонны предварительного разделения и (или) ребойлером колонны выделения стирольного продукта, направляется обратно в испаритель рабочей среды теплового насоса колонны выделения этилбензола и стирола низкого давления.

[17] Кроме того, компрессор теплового насоса для этилбензола и компрессор теплового насоса для рабочей среды могут располагаться вместе и одновременно обеспечивать теплом ребойлер колонны предварительного разделения и ребойлер колонны выделения стирольного продукта. Или, в качестве альтернативного варианта, компрессоры с различными значениями давления на выходе располагаются независимо в соответствии с различными значениями давления конденсации, требуемыми на стороне источников тепла ребойлера колонны предварительного разделения и ребойлера колонны выделения стирольного продукта.

[18] Кроме того, ребойлер на колонне предварительного разделения, ребойлер на колонне выделения стирольного продукта и ребойлер колонны выделения этилбензола и стирола низкого давления – все это ребойлеры с падающей пленкой.

[19] Кроме того, ребойлер с падающей пленкой колонны предварительного разделения и ребойлер с падающей пленкой колонны выделения стирольного продукта оснащены циркуляционным насосом для создания циркуляционного потока, необходимого для ребойлеров с падающей пленкой.

[20] Кроме того, верхняя часть колонны предварительного разделения соединена с конденсатором колонны предварительного разделения, верхняя часть колонны выделения стирольного продукта соединена с конденсатором колонны выделения стирольного продукта, при этом конденсатор колонны предварительного разделения и конденсатор колонны выделения стирольного продукта используют циркуляционную воду в качестве источника холода.

[21] Кроме того, в разомкнутом цикле теплового насоса циркулирующая вода для конденсатора колонны выделения стирольного продукта и конденсатора колонны предварительного разделения последовательно соединяется с циркуляционной водой для конденсатора колонны выделения этилбензола и стирола низкого давления, при этом конденсатор колонны выделения стирольных продуктов и конденсатор колонны предварительного разделения размещены в передней части канала для потока циркуляционной воды.

[22] Кроме того, в замкнутом цикле теплового насоса циркуляционная вода для конденсатора колонны выделения стирольного продукта и конденсатора колонны предварительного разделения последовательно соединяется с циркуляционной водой для постконденсатора колонны выделения этилбензола и стирола низкого давления, при этом и конденсатор колонны выделения стирольного продукта и конденсатор колонны предварительного разделения размещены в передней части канала для потока циркуляционной воды.

[23] Кроме того, колонна выделения этилбензола и стирола низкого давления имеет рабочее давление 7-17 кПа абс.

[24] Кроме того, колонна предварительного разделения имеет рабочее давление 12-19 кПа абс.

[25] Кроме того, колонна выделения стирольного продукта имеет рабочее давление 2-5 кПа абс.

[26] Настоящее изобретение имеет следующие полезные эффекты:

[27] 1. Согласно способу, основанному на существующей энергосберегающей технологии соединенных колонн выделения этилбензола и стирола высокого и низкого давления, за счет дополнительного использования технологии теплового насоса в сочетании с использованием ребойлеров с падающей пленкой, энергия в верхней части колонны выделения этилбензола и стирола низкого давления используется в качестве источника тепла для колонны предварительного разделения и (или) колонны выделения стирольного продукта. Такая конструкция позволяет в полной мере использовать разницу температур теплопередачи, причем потребление энергии в процессе выделения стирола в значительной степени дополнительно снижается, затраты могут окупиться в течение относительно короткого периода времени после соответствующего усовершенствования производственного процесса и запуска технологии в производство, при этом обеспечивается долгосрочный экономический эффект.

[28] 2. Настоящее изобретение позволяет реализовать повторное использование энергии в верхней части колонны выделения этилбензола и стирола низкого давления путем объединения технологии теплового насоса с разомкнутым циклом и ребойлеров с падающей пленкой. Высококонцентрированный газообразный этилбензол, выделенный из верхней части колонны выделения этилбензола и стирола низкого давления, подвергается непосредственному сжатию с помощью компрессора. Высококонцентрированный газообразный этилбензол, находящийся непосредственно под давлением, подается в ребойлер с падающей пленкой, при этом требуется небольшая разница температур для теплопередачи, чтобы он мог служить источником тепла для колонны предварительного разделения в процессе выделения стирола или источником тепла для колонны выделения стирольного продукта, чтобы сэкономить энергию и эксплуатационные расходы.

[29] 3. Настоящее изобретение позволяет реализовать повторное использование энергии в верхней части колонны выделения этилбензола и стирола низкого давления путем объединения технологии теплового насоса с замкнутым циклом и ребойлеров с падающей пленкой. Рабочая среда теплового насоса газифицируется высококонцентрированным газообразным этилбензолом, выделенным из верхней части колонны выделения этилбензола и стирола низкого давления, при этом газифицированная рабочая среда теплового насоса находится под давлением. Высококонцентрированный газообразный этилбензол, непосредственно газифицированный и находящийся под давлением, подается в ребойлер с падающей пленкой, при этом требуется небольшая разница температур для теплопередачи, чтобы он мог служить источником тепла для колонны предварительного разделения в процессе выделения стирола или источником тепла для колонны выделения стирольного продукта, чтобы сэкономить энергию и эксплуатационные расходы.

[30] 4. За счет выбора и применения технологии теплового насоса и ребойлеров с падающей пленкой в настоящем изобретении используется доступная газообразная фаза в верхней части колонны для конденсации циркуляционной воды, являющейся узким местом колонны предварительного разделения и колонны выделения стирольного продукта в части давления, чтобы минимизировать рабочее давление нагреваемой колонны предварительного разделения и (или) колонны выделения стирольного продукта и разность давлений между верхней и нижней частями колонны предварительного разделения и (или) колонны выделения стирольного продукта и, в результате, снизить температуру в кубе и потребление энергии компрессором.

[31] 5. Настоящее изобретение позволяет трижды использовать тепло, подаваемое из куба колонны выделения этилбензола и стирола высокого давления, и имеет преимущество, заключающееся в снижении мощности компрессора теплового насоса за счет увеличения рабочего давления в верхней части колонны выделения этилбензола и стирола низкого давления и снижения давления в колонне предварительного разделения и (или) в колонне выделения стирольного продукта.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

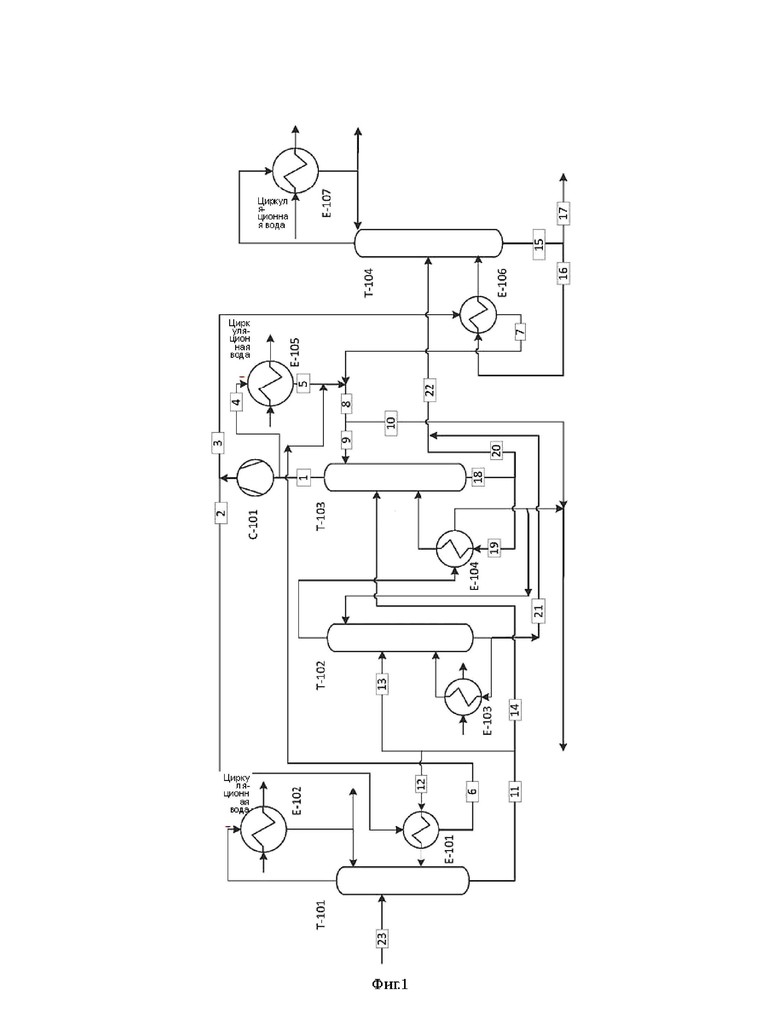

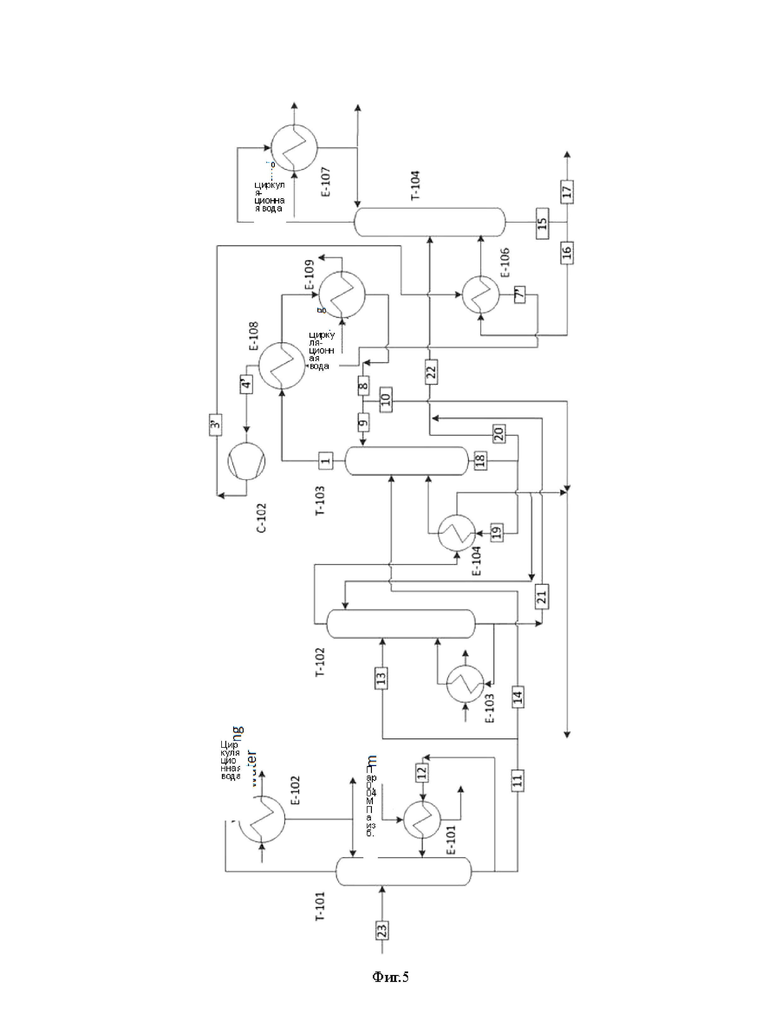

[32] На Фиг. 1 показана маршрутная схема процесса очистки стирола с использованием совместного действия технологии теплового насоса с разомкнутым циклом и ребойлеров с падающей пленкой с целью получения источника тепла для колонны предварительного разделения и колонны выделения стирольного продукта, раскрытого в примере I;

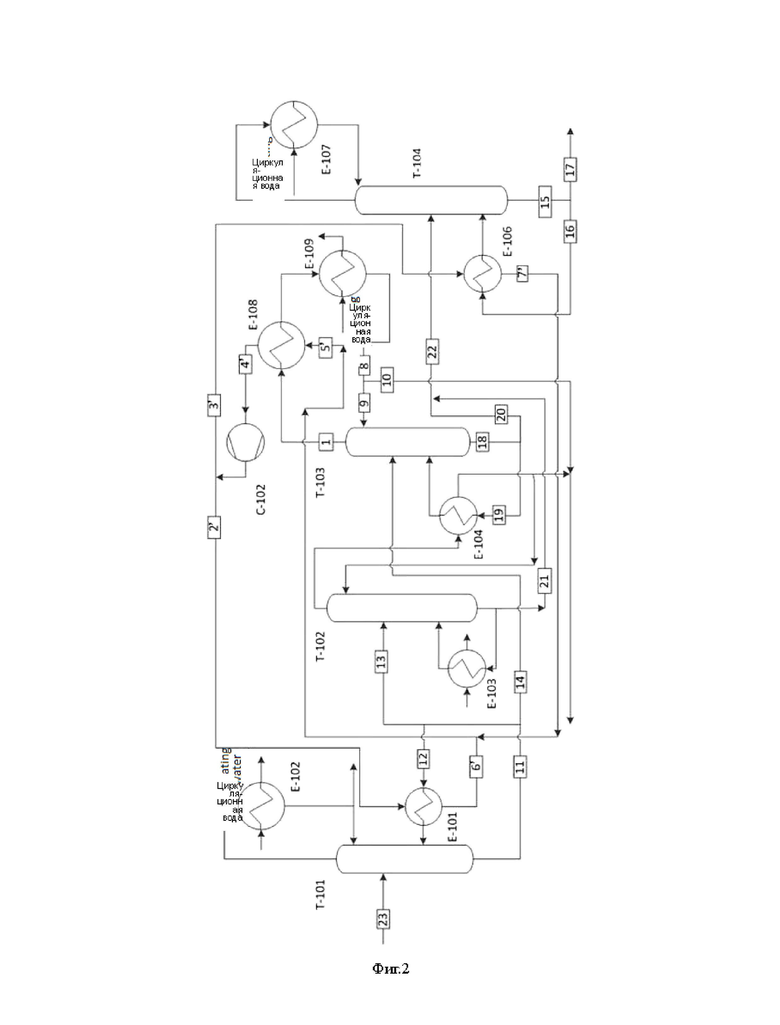

[33] На Фиг. 2 показана маршрутная схема процесса очистки стирола с использованием совместного действия технологии теплового насоса с замкнутым циклом и ребойлеров с падающей пленкой с целью получения источника тепла для колонны предварительного разделения и колонны выделения стирольного продукта, раскрытого в примере II;

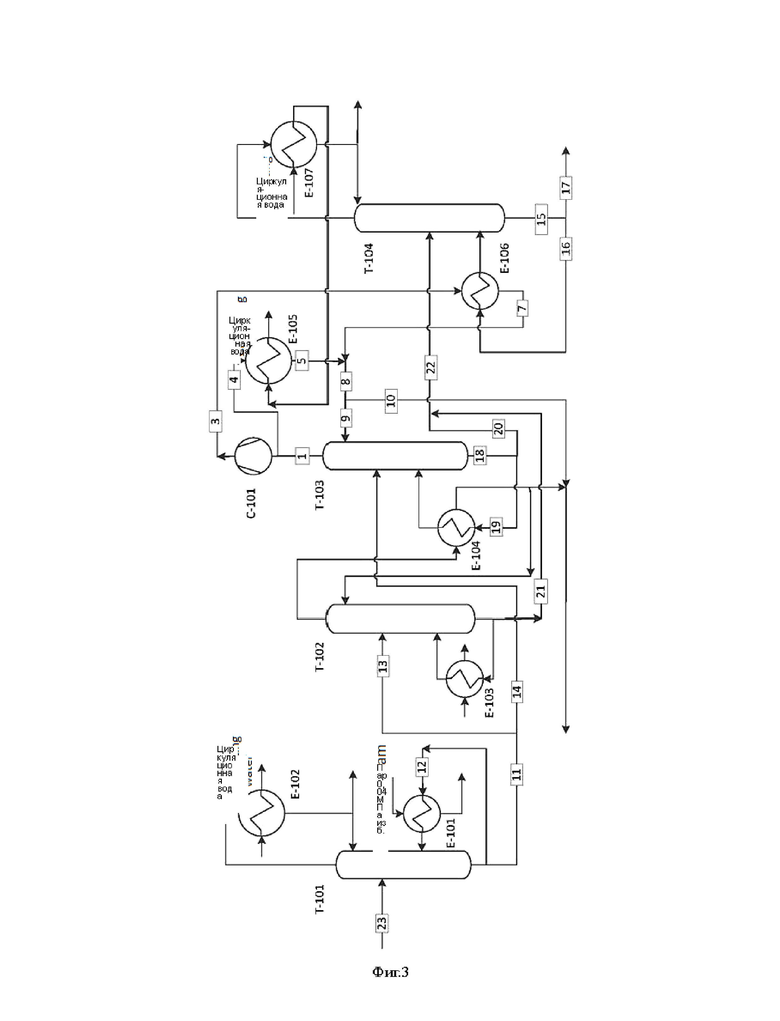

[34] На Фиг. 3 показана маршрутная схема процесса очистки стирола с использованием совместного действия технологии теплового насоса с разомкнутым циклом и ребойлеров с падающей пленкой с целью получения источника тепла для колонны выделения стирольного продукта, раскрытого в примере применения I;

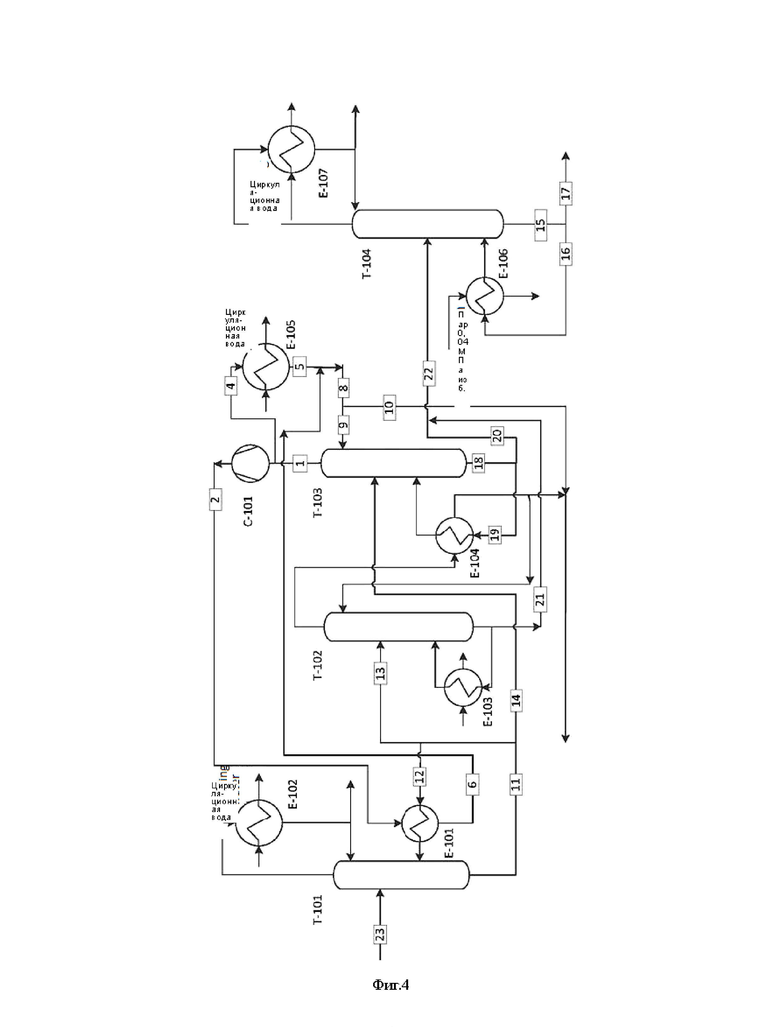

[35] На Фиг. 4 показана маршрутная схема процесса очистки стирола с использованием совместного действия технологии теплового насоса с разомкнутым циклом и ребойлеров с падающей пленкой с целью получения источника тепла для колонны предварительного разделения, раскрытого в примере применения II; и

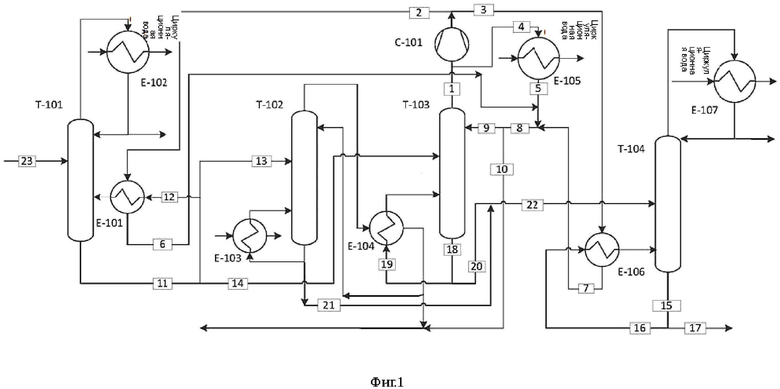

[36] На Фиг. 5 показана маршрутная схема процесса очистки стирола с использованием совместного действия технологии теплового насоса с замкнутым циклом и ребойлеров с падающей пленкой с целью получения источника тепла для колонны выделения стирольного продукта, раскрытого в примере применения III.

[37] Ссылочные номера:

[38] T-101: колонна предварительного разделения, T-102: колонна выделения этилбензола и стирола высокого давления, T-103: колонна выделения этилбензола и стирола низкого давления, T-104: колонна выделения стирольных продуктов, E-101: ребойлер с падающей пленкой колонны предварительного разделения, E-102: конденсатор колонны предварительного разделения, E-103: ребойлер колонны выделения этилбензола и стирола высокого давления, E-104: ребойлер с падающей пленкой колонны выделения этилбензола и стирола низкого давления, E-105: конденсатор колонны выделения этилбензола и стирола низкого давления, E-106: ребойлер с падающей пленкой колонны выделения стирольного продукта, E-107: конденсатор колонны выделения стирольного продукта, E-108: испаритель рабочей среды теплового насоса колонны выделения этилбензола и стирола низкого давления, E-109: постконденсатор колонны выделения этилбензола и стирола низкого давления, C-101: компрессор теплового насоса для этилбензола и C-102: компрессор теплового насоса для рабочей среды;

[39] 1: поток газообразной фазы в верхней части колонны выделения этилбензола и стирола низкого давления, 2: первый поток газообразной фазы, 3: второй поток газообразной фазы, 4: поток газообразной фазы, не находящийся под давлением, 5: конденсат, 6: первый конденсированный поток, 7: второй конденсированный поток, 8: общий поток конденсата, 9: обратный поток, 10: отбираемый общий поток, 11: общий поток в кубе колонны предварительного разделения, 12: циркуляционный поток колонны предварительного разделения, 13: поток, поступающий в колонну выделения этилбензола и стирола высокого давления, 14: поток, поступающий в колонну выделения этилбензола и стирола низкого давления, 15: общий поток, 16: циркуляционный поток колонны выделения стирольного продукта, 17: поток, поступающий в колонну выделения стирола, 18: поток на выходе из колонны выделения этилбензола и стирола низкого давления, 19: циркуляционный поток колонны выделения этилбензола и стирола низкого давления, 20: поток продукта из колонны выделения этилбензола и стирола низкого давления, 21: поток продукта из колонны выделения этилбензола и стирола высокого давления, 22: общий поток, поступающий в колонну выделения стирольного продукта и 23: дегидрированная жидкость; и

[40] 2': первый поток газообразной фазы рабочей среды теплового насоса, 3': второй поток газообразной фазы рабочей среды теплового насоса, 4': испаренная рабочая среда теплового насоса, 5': общая конденсированная рабочая среда теплового насоса, 6': первая конденсированная рабочая среда теплового насоса и 7': вторая конденсированная рабочая среда теплового насоса.

[41] Примечание: в целях упрощения процесса насосы и приемные резервуары для конденсата, необходимые для реализации процесса, на приведенных выше фигурах не показаны.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[42] Следующие примеры дополнительно иллюстрируют содержание настоящего изобретения, но их не следует трактовать как ограничивающие настоящее изобретение. Модификации или замены, сделанные в способах, этапах или условиях настоящего изобретения без отступления от его сущности, входят в объем настоящего изобретения.

[43] Дегидрированная жидкая смесь содержит воду, бензол, толуол, этилбензол, стирол и смолу. В верхней части колонны предварительного разделения отделяются бензол, толуол и небольшое количество воды в виде дегидрированной жидкой смеси, а этилбензол, стирол и смола выделяются в кубе колонны, поэтому разница температур между верхней и нижней частями колонны предварительного разделения довольно большая. Если в качестве примера принять перепад давления в верхней части колонны предварительного разделения равным 20 кПа абс., стандартная температура в верхней части колонны предварительного разделения составит 55,18°C, стандартная температура в нижней части колонны предварительного разделения составит 91,9°C, а разница температур между верхней и нижней частями колонны предварительного разделения составит 36,72°C. Очевидно, что устанавливать тепловой насос, который использует газообразную фазу в верхней части колонны предварительного разделения в качестве источника тепла для нагрева ребойлера, неэкономично.

[44] Когда перепад давления в верхней части колонны выделения стирольного продукта составляет 6 кПа абс., температура газообразной фазы стирола в верхней части колонны выделения стирольного продукта составляет 63,56°C, а соответствующее давление в кубе колонны выделения стирольного продукта составляет 9 кПа абс., при этом жидкость в кубе колонны содержит 70% стирола, а температура на выходе ребойлера составляет 78,87°C. Разница температур между верхней и нижней частями колонны выделения стирольного продукта небольшая, поэтому можно установить тепловой насос, который использует газообразную фазу в верхней части колонны выделения стирольного продукта в качестве источника тепла для нагрева куба колонны выделения стирольного продукта. Однако, по сравнению с процессом, происходящим в тепловом насосе и использующим газообразную фазу из верхней части колонны выделения этилбензола и стирола низкого давления, которая имеет более высокую температуру, чем верхняя часть колонны выделения стирольного продукта, в качестве источника тепла для нагрева ребойлера колонны выделения стирольного продукта, экономия получается явно слабая.

[45] В устройстве для производства стирола, разработанном и эксплуатируемом компанией Changzhou Ruihua Chemical Engineering Technology, которая имеет большой опыт в снижении температуры в кубах колонны предварительного разделения и колонны выделения стирольного продукта, а также в обеспечении стабильного протекания процесса выделения стирола в условиях глубокого вакуума, пар с экстремально низким давлением 0,04 МПа изб. использовался в качестве источников тепла для ребойлеров колонны предварительного разделения и колонны выделения стирольного продукта. На основе существующих устройств были проведены испытания, позволяющие снизить давление в верхней части, а также в кубах колонны предварительного разделения и колонны выделения стирольных продуктов в условиях низкой нагрузки, помимо этого были проведены дополнительные экспериментальные расчеты для определения осуществимости и экономичности колонны предварительного разделения и колонны выделения стирольного продукта, получающих тепло от теплового насоса с замкнутым или разомкнутым циклом из верхней части колонны выделения этилбензола и стирола низкого давления через ребойлер с падающей пленкой, служащей в качестве источника тепла.

[46] Пример I: способ очистки стирола с использованием ребойлеров с падающей пленкой и технологии теплового насоса с разомкнутым циклом с целью получения источника тепла, необходимого для разделительной колонны

[47] Для дополнительного снижения энергопотребления при эксплуатации и повышения экономичности устройства выделения этилбензола и стирола в настоящем изобретении к существующему устройству дистилляции для выделения этилбензола и стирола из дегидрированной жидкой смеси с колонной высокого давления и колонной низкого давления, соединенной с колонной высокого давления, добавлено устройство циркуляции теплового насоса.

[48] Цикл теплового насоса, а именно обратный цикл Карно, заключался в следующем: небольшое количество энергии высокого потенциала подавалось для передачи низкопотенциального тепла жидкости в верхней части колонны выделения через компрессор для повышения ее температуры, которую можно было использовать в качестве источника тепла в нижней части колонны, чтобы сэкономить энергию и эксплуатационные расходы.

[49] Технологию теплового насоса можно разделить на технологию теплового насоса с разомкнутым циклом и технологию теплового насоса с замкнутым циклом. Технология теплового насоса с разомкнутым циклом – это технология, использующая компрессор для непосредственного сжатия высококонцентрированного газообразного этилбензола в верхней части колонны выделения этилбензола и стирола низкого давления, используемого в качестве источников тепла для ребойлеров колонны предварительного разделения и колонны выделения стирольного продукта.

[50] В этом примере основное внимание уделено способу очистки стирола с использованием технологии теплового насоса с разомкнутым циклом и ребойлеров с падающей пленкой с целью получения источников тепла, необходимых для колонны предварительного разделения и колонны выделения стирольного продукта. Конкретный технологический маршрут показан на Фиг. 1.

[51] Технологический маршрут очистки стирола от точки входа до точки выхода потока был снабжен четырьмя основными колоннами, соединенными последовательно: колонной T-101 предварительного разделения, колонной T-102 выделения этилбензола и стирола высокого давления, колонной T-103 выделения этилбензола и стирола низкого давления и колонной T-104 выделения стирольного продукта. Из верхней части колонны Т-101 предварительного разделения выделяются бензол и толуол, содержащиеся в дегидрированной жидкой смеси, а из куба колонны выделяются этилбензол, стирол и смола, содержащиеся в дегидрированной жидкой смеси. Из верхней части колонны Т-102 выделения этилбензола и стирола высокого давления и колонны Т-103 выделения этилбензола и стирола низкого давления выделяется этилбензол, а из куба колонны выделяются стирол и смола, при этом обе колонны выполняют одну и ту же функцию и термически связаны. Из верхней части колонны T-104 выделения стирольного продукта выделяется стирол, а из куба колонны выделяется вся смола вместе с небольшим количеством стирола, захваченного потоком.

[52] Верхняя часть колонны T-101 предварительного разделения была соединена с конденсатором E-102 колонны предварительного разделения. Конденсированную жидкую фазу собирали с помощью приемного резервуара для конденсата и подвергали сжатию для использования в качестве обратного потока и отбираемого потока. Общий поток 11 в кубе колонны предварительного разделения из нижней части колонны T-101 предварительного разделения делится на два потока (а именно: поток 13, поступающий в колонну выделения этилбензола и стирола высокого давления, и поток 14, поступающий в колонну выделения этилбензола и стирола низкого давления), один из которых подается в колонну Т-102 выделения этилбензола и стирола высокого давления, а другой подается в колонну Т-103 выделения этилбензола и стирола низкого давления. Нижняя зона колонны T-101 предварительного разделения соединена с ребойлером E-101 с падающей пленкой колонны предварительного разделения.

[53] Колонна T-104 выделения стирольного продукта соединена с ребойлером E-106 с падающей пленкой колонны выделения стирольного продукта. Общий поток 15 из нижней части колонны Т-104 выделения стирольного продукта разделяется на поток 17, поступающий в колонну выделения стирола, и циркуляционный поток 16 колонны выделения стирольного продукта. Циркуляционный поток 16 колонны выделения стирольного продукта проходит через ребойлер Е-106 с падающей пленкой колонны выделения стирольного продукта, и нагретый циркуляционный поток 16 колонны выделения стирольного продукта отводится и возвращается в нижнюю зону колонны Т-104 выделения стирольного продукта. Верхняя часть колонны выделения стирольного продукта соединена с конденсатором E-107 колонны выделения стирольного продукта. Конденсированную жидкую фазу собирают с помощью приемного резервуара для конденсата и подвергают сжатию для использования в качестве обратного потока и отбираемого продукта стирола.

[54] Колонна T-102 выделения этилбензола и стирола высокого давления соединена с ребойлером E-103 колонны выделения этилбензола и стирола высокого давления. Поток 21 продукта из колонны высокого давления, содержащий в основном высококонцентрированный мономер стирола, из нижней части колонны Т-102 выделения этилбензола и стирола высокого давления подается в колонну Т-104 выделения стирольного продукта. Газообразный дистиллят в верхней части колонны выделения этилбензола и стирола высокого давления в основном содержит этилбензол. Газообразный дистиллят в верхней части колонны выделения этилбензола и стирола высокого давления используется для подачи тепла в ребойлер с падающей пленкой колонны выделения этилбензола и стирола низкого давления. Газообразный дистиллят конденсируется после передачи тепла в ребойлер с падающей пленкой колонны выделения этилбензола и стирола низкого давления. Одна часть дистиллята конденсированной газообразной фазы используется в качестве обратного потока, а другая часть дистиллята конденсированной газообразной фазы отбирается в виде циркулирующего этилбензола и подается в установку дегидрирования для рециркуляции.

[55] Колонна Т-103 выделения этилбензола и стирола низкого давления соединена с ребойлером Е-104 с падающей пленкой колонны выделения этилбензола и стирола низкого давления. Поток 18 на выходе из колонны выделения этилбензола и стирола низкого давления, содержащий в основном высококонцентрированный мономер стирола, из нижней части колонны Т-103 выделения этилбензола и стирола низкого давления разделяется на поток 20 продукта из колонны выделения этилбензола и стирола низкого давления и циркуляционный поток 19 колонны выделения этилбензола и стирола низкого давления. Поток 20 продукта из колонны выделения этилбензола и стирола низкого давления подается в колонну T-104 выделения стирольного продукта, а циркуляционный поток 19 колонны выделения этилбензола и стирола низкого давления проходит через ребойлер E-104 с падающей пленкой колонны выделения этилбензола и стирола низкого давления и частично газифицируется за счет нагрева с помощью потока газообразного дистиллята из верхней части колонны выделения этилбензола и стирола высокого давления, а затем возвращается в нижнюю часть колонны T-103 выделения этилбензола и стирола низкого давления.

[56] Поток 1 газообразной фазы в верхней части колонны выделения этилбензола и стирола низкого давления разделяется на два потока газообразной фазы. Один поток газообразной фазы может быть разделен на первый поток 2 газообразной фазы и второй поток 3 газообразной фазы после их сжатия компрессором C-101 теплового насоса для этилбензола. Первый поток 2 газообразной фазы подается в ребойлер Е-101 с падающей пленкой колонны предварительного разделения в качестве источника тепла для колонны Т-101 предварительного разделения, а второй поток 3 газообразной фазы подается в ребойлер Е-106 с падающей пленкой колонны выделения стирольного продукта в качестве источника тепла для колонны Т-104 выделения стирольного продукта. Другой поток 4 газообразной фазы, не находящийся под давлением, подается в конденсатор E-105 колонны выделения этилбензола и стирола низкого давления для конденсации, при этом конденсат 5 и первый конденсированный поток 6, сконденсированный с помощью ребойлера E-101 с падающей пленкой колонны предварительного разделения, а также второй конденсированный поток 7, сконденсированный с помощью ребойлера E-106 с падающей пленкой колонны выделения стирольного продукта, собирают вместе в виде общего потока 8 конденсата и подвергают сжатию. Общий поток 8 конденсата транспортируют в установку дегидрирования этилбензола для рециркуляции в качестве обратного потока 9 колонны Т-103 выделения этилбензола и стирола низкого давления или в качестве отбираемого общего потока 10. Конденсатор E-105 колонны выделения этилбензола и стирола низкого давления выполнял вспомогательную роль в регулировании конденсационной нагрузки во время запуска и остановки или при изменяющихся условиях эксплуатации.

[57] Ребойлер E-101 с падающей пленкой колонны предварительного разделения должен быть оснащен циркуляционным насосом для создания циркуляционного потока 12 колонны предварительного разделения. Ребойлер E-106 с падающей пленкой колонны выделения стирольного продукта должен быть оснащен циркуляционным насосом для создания циркуляционного потока 16 колонны выделения стирольного продукта.

[58] Конденсатор E-102 колонны предварительного разделения, конденсатор E-105 колонны выделения этилбензола и стирола низкого давления и конденсатор E-107 колонны выделения стирольного продукта в этом примере по-прежнему используют циркуляционную воду в качестве источника холода, точно так же, как в совместном процессе последовательного разделения в условиях высокого и низкого давления, упомянутом выше. Циркуляционная вода для конденсатора E-107 колонны выделения стирольного продукта и конденсатора E-102 колонны предварительного разделения соединяется последовательно с циркуляционной водой для конденсатора E-105 колонны выделения этилбензола и стирола низкого давления, при этом конденсатор E-107 колонны выделения стирольного продукта и конденсатор E-102 колонны предварительного разделения размещены в передней части канала для потока циркуляционной воды, чтобы уменьшить потребление циркуляционной воды.

[59] Конкретный рабочий процесс заключается в следующем.

[60] (1) Дегидрированную жидкость 23 сначала подают в колонну Т-101 предварительного разделения, представляющую собой высокоэффективную дистилляционную колонну насадочного типа, работающую под отрицательным давлением. Колонна Т-101 предварительного разделения используется для отделения легких компонентов, таких как толуол и бензол, содержащихся в дегидрированной жидкости 23, с температурой кипения ниже, чем у этилбензола, из верхней части колонны Т-101 предварительного разделения, а в нижней части колонны предварительного разделения получают общий поток 11 в кубе колонны предварительного разделения (главным образом смесь, содержащую этилбензол, стирол и смолу). Затем общий поток 11 в кубе колонны предварительного разделения разделяют на два потока (а именно, поток 13, поступающий в колонну выделения этилбензола и стирола высокого давления, и поток 14, поступающий в колонну выделения этилбензола и стирола низкого давления), которые соответственно подают в колонну Т-102 выделения этилбензола и стирола высокого давления и колонну Т-103 выделения этилбензола и стирола низкого давления для дальнейшей обработки.

[61] (2) Основным оборудованием системы восстановления этилбензола и выделения неочищенного стирол-этилена являются две насадочные колонны T-102/T-103 высокого и низкого давления, соединенные между собой и имеющие высокую эффективность и низкий перепад давления. Этилбензол, дистиллированный из верхней части насадочных колонн высокого и низкого давления, возвращается обратно в реакционную систему дегидрирования в качестве части исходного этилбензола, поступающего в реактор. Неочищенный стирол, полученный в нижней части насадочных колонн высокого и низкого давления, то есть поток 20 продукта из колонны низкого давления и поток 21 продукта из колонны высокого давления объединяют в общий поток 22, поступающий в колонну выделения стирольного продукта, и подают в колонну Т-104 выделения стирольного продукта для последующего разделения с целью получения качественных продуктов стирола.

[62] (3) Поток 1 газообразной фазы в верхней части колонны предварительного разделения разделяют на два потока газообразной фазы. Один из потоков газообразной фазы разделяют на первый поток 2 газообразной фазы и второй поток 3 газообразной фазы после сжатия компрессором C-101 теплового насоса для этилбензола. Первый поток 2 газообразной фазы подают в ребойлер Е-101 с падающей пленкой колонны предварительного разделения в качестве источника тепла для колонны предварительного разделения, а второй поток 3 газообразной фазы подают в ребойлер Е-106 с падающей пленкой колонны выделения стирольного продукта в качестве источника тепла для колонны Т-104 выделения стирольного продукта. Другой поток 4 газообразной фазы, не находящийся под давлением, подают в конденсатор E-105 колонны выделения этилбензола и стирола низкого давления для конденсации.

[63] (4) Основная функция колонны Т-104 выделения стирольного продукта заключается в получении продуктов стирола в верхней части колонны и смолы с высокой концентрацией стирола в кубе колонны для формирования потока 17 исходного материала колонны выделения стирола, направляемого в систему восстановления стирола для выделения стирола, при этом в системе восстановления стирола извлекают смолу с содержанием стирола менее 6%.

[64] Пример II: способ очистки стирола с использованием ребойлеров с падающей пленкой и технологии теплового насоса с замкнутым циклом с целью получения источника тепла для разделительной колонны

[65] В этом примере основное внимание уделено способу очистки стирола с использованием технологии теплового насоса с замкнутым циклом и ребойлеров с целью получения источника тепла для разделительной колонны. Конкретный технологический маршрут показан на Фиг. 2.

[66] Отличие от технологии теплового насоса с разомкнутым циклом заключалось в следующем.

[67] Поток 1 газообразной фазы в верхней части колонны выделения этилбензола и стирола низкого давления подается в испаритель E-108 рабочей среды теплового насоса колонны выделения этилбензола и стирола низкого давления, а неконденсированный поток газообразной фазы непрерывно подается в постконденсатор E-109 колонны выделения этилбензола и стирола низкого давления для конденсации. Испаренная рабочая среда 4' теплового насоса находится под давлением компрессора C-102 теплового насоса для рабочей среды и разделяется на первый поток 2' газообразной фазы рабочей среды теплового насоса и второй поток 3' газообразной фазы рабочей среды теплового насоса. Два потока газообразной фазы подаются в ребойлер Е-101 колонны предварительного разделения и (или) в ребойлер Е-106 колонны выделения стирольного продукта, соответственно, в качестве источника тепла. Первая конденсированная рабочая среда 6' теплового насоса и вторая конденсированная рабочая среда 7' теплового насоса, сконденсированная в E-101/106, объединяются в общую конденсированную рабочую среду 5' теплового насоса и возвращаются обратно в испаритель E-108 рабочей среды теплового насоса колонны выделения этилбензола и стирола низкого давления для непрерывной газификации с целью рециркуляции.

[68] Ребойлер E-101 с падающей пленкой колонны предварительного разделения должен быть оснащен циркуляционным насосом для создания циркуляционного потока 12 колонны предварительного разделения, который необходим для ребойлера с падающей пленкой. Ребойлер E-106 с падающей пленкой колонны выделения стирольного продукта должен быть оснащен циркуляционным насосом для создания циркуляционного потока 16 колонны выделения стирольного продукта, который необходим для ребойлера с падающей пленкой.

[69] Во время непосредственной работы:

[70] Тепловой насос замкнутого цикла газифицирует рабочую среду теплового насоса с использованием высококонцентрированного газообразного этилбензола, выделенного из верхней части колонны T-103 выделения этилбензола и стирола низкого давления, и газифицированная рабочая среда теплового насоса подвергается сжатию. Рабочая среда теплового насоса, подвергнутая газификации опосредованным путем и находящаяся под давлением, подается в ребойлер с падающей пленкой при условии небольшой разницы температур теплопередачи, чтобы служить в качестве источника тепла в колонне T-101 предварительного разделения или в колонне T-104 выделения стирольного продукта в процессе выделения стирола.

[71] Рабочая среда теплового насоса с замкнутым циклом должна представлять собой среду, рассчитанную на определенное давление и низкую мощность компрессора после ее испарения потоком газообразной фазы из верхней части колонны выделения этилбензола и стирола низкого давления, такую как н-бутан, изобутан, бутен, пентан, циклопентан, бензол, метанол и т. д.

[72] Конденсатор Е-102 колонны предварительного разделения, постконденсатор Е-109 колонны выделения этилбензола и стирола низкого давления и конденсатор Е-107 колонны выделения стирольного продукта в этом примере также используют циркуляционную воду в качестве источника холода, как и устройство дистилляции для выделения этилбензола и стирола с колонной высокого давления и колонной низкого давления, соединенной с колонной высокого давления, упомянутое выше. Циркуляционная вода, используемая для конденсатора E-107 колонны выделения стирольного продукта и конденсатора E-102 колонны предварительного разделения соединяется последовательно с циркуляционной водой для постконденсатора колонны E-109 выделения этилбензола и стирола низкого давления, при этом конденсатор колонны E-107 выделения стирольного продукта и конденсатор колонны E-102 предварительного разделения размещены в передней части канала для потока циркуляционной воды, чтобы увеличить разницу температур теплопередачи между E-102 и E-107 и уменьшить потребление циркуляционной воды.

[73] Ребойлер колонны предварительного разделения, ребойлер колонны выделения стирольного продукта и ребойлер колонны выделения этилбензола и стирола низкого давления, используемые в приведенных выше примерах и последующих примерах применения, представляют собой ребойлеры с падающей пленкой. Причина выбора ребойлера с падающей пленкой заключается в следующем: ребойлер с падающей пленкой является одним из видов ребойлера, используемых в дополнение к ребойлеру котлового типа, горизонтальному ребойлеру термосифонного типа, вертикальному ребойлеру термосифонного типа, ребойлеру с принудительной циркуляцией и т. д. Ребойлер с падающей пленкой должен быть дополнительно оснащен циркуляционным насосом для жидкой фазы и устройством для распределения жидкой фазы, таким как распределительная головка и диск для распределения жидкой фазы и т. д. Жидкая фаза вытягивается в пленку вдоль стенки теплообменной трубы посредством распределительного устройства, а газообразная фаза испаряется вдоль пленки. Другие типы ребойлеров, такие как ребойлер термосифонного типа, не нуждаются в дополнительных циркуляционных насосах, для циркуляции они используют разницу плотностей содержащейся в них жидкости после нагрева. Благодаря циркуляционным насосам высота установки ребойлера с падающей пленкой относительно корпуса колонны обычно не регламентируется, но высота установки ребойлера термосифонного типа относительно куба колонны, а также впускных и выпускных отверстий для газообразной фазы и жидкой фазы должна быть специально определена в соответствии с условиями их эксплуатации и свойствами материала. В общем случае ребойлер с падающей пленкой больше подходит для обработки материалов в условиях глубокого вакуума, с высокой теплочувствительностью и высокой вязкостью, в отличии от ребойлера термосифонного типа. Разница температур теплопередачи между трубой и корпусом ребойлера с падающей пленкой может быть уменьшена, а эффективность теплообмена при этом будет высокой.

[74] Что касается колонны выделения стирольного продукта с высоким содержанием смолы в кубе колонны, помимо того, что давление в кубе колонны выделения стирольного продукта влияло на эффективность теплообмена в ребойлере, концентрация смолы в кубе колонны и интенсивность газификации ребойлера оказывали большее влияние на эффективность теплообмена в ребойлере. Следовательно, ребойлер с падающей пленкой необходимо было выбрать таким образом, чтобы уменьшить разницу температур теплопередачи между трубой и корпусом ребойлера с падающей пленкой за счет увеличения содержания стирола в продуктах куба колонны выделения стирольного продукта и снижения скорости газификации ребойлера с падающей пленкой.

[75] Пример применения I

[76] В качестве примера взята установка выделения стирола для получения стирола путем дегидрирования 500 000 тонн этилбензола. Верхняя часть колонны T-103 выделения этилбензола и стирола низкого давления содержит высококонцентрированный газообразный этилбензол, нагнетаемый компрессором C-101 теплового насоса для этилбензола, и служит источником тепла только для ребойлера E-106 с падающей пленкой колонны выделения стирольного продукта. Конкретный технологический маршрут показан на Фиг. 3.

[77] a) Давление в верхней части колонны T-103 выделения этилбензола и стирола низкого давления составляет 10 кПа абс., а температура составляет 67,04°C, высококонцентрированный газообразный этилбензол из верхней части колонны выделения этилбензола и стирола низкого давления подается в ребойлер E-106 с падающей пленкой колонны выделения стирольного продукта при расходе 78,86 т/ч после нагнетания компрессором C-101 теплового насоса для этилбензола;

[78] b) Давление в верхней части колонны T-104 выделения стирольного продукта составляет 2,5 кПа абс., а температура составляет 45,45°C, давление в кубе колонны составляет 5,6 кПа абс., а температура на выходе ребойлера с падающей пленкой колонны выделения стирольного продукта составляет 67,5°C.

[79] c) Условия на входе компрессора C-101 теплового насоса для этилбензола: давление 10 кПа абс., температура 67,04°C и расход 78,86 т/ч. Условия на выходе компрессора C-101 теплового насоса для этилбензола: давление 18 кПа абс. Мощность на валу составляет 462,4 кВт (расчетный КПД компрессора теплового насоса для этилбензола составляет 75%). Если выбран осевой вентилятор компании Shaanxi Blower (group), модель ED160-2+2, мощность составит 539 кВт (максимальное давление на выходе может достигать 25 кПа абс.), а скорость вращения 1485 об/мин.

[80] d) Теплообменник конденсатора E-107 колонны выделения стирольного продукта относится к типу BXM, который представляет собой проточный теплообменник диаметром 4000 мм, длиной 7000 мм, площадью поверхности теплообмена 3008 м2 и весом 101,8 т. Газообразный стирол на стороне корпуса конденсируется при прохождении циркуляционной воды по трубе, при этом падение давления на стороне корпуса составляет 0,4 кПа, а неконденсированный газообразный стирол на выходе из теплообменника имеет массовый расход 725 кг/ч.

[81] e) Циркуляционная вода, используемая для конденсатора E-107 колонны выделения стирольного продукта, соединяется последовательно с циркуляционной водой, используемой для конденсатора E-105 колонны выделения этилбензола и стирола низкого давления, при этом конденсатор E-107 колонны выделения стирольного продукта размещен в передней части канала для потока циркуляционно воды, чтобы увеличить разницу температур теплопередачи конденсатора E-105 колонны выделения этилбензола и стирола низкого давления.

[82] f) Тепловая нагрузка, необходимая для ребойлера E-106 с падающей пленкой колонны выделения стирольного продукта, составляет 8059 кВт. Теплообменник с падающей пленкой, который относится к типу BEM, имеет диаметр 3800 мм, длину 8500 мм, площадь поверхности теплообмена 3616 м2 и общий объем 129,5 т. Разница температур составляет 7,2°C, температура на стороне корпуса составляет 75,73-82,18°C, температура на стороне трубы составляет 67,5-70,66°C, массовый расход неконденсированного газа на выходе со стороны корпуса составляет 1563 кг/ч, а интенсивность газификации составляет 7%.

[83] g) Циркуляционный насос, поддерживающий работу ребойлера с падающей пленкой колонны выделения стирольного продукта, имеет расчетный расход 1118 м2/ч (допустимый предел 115%), напор 36 м и мощность на валу 132 кВт.

[84] h) Колонна Т-104 выделения стирольного продукта имеет диаметр 5000 мм, корпус колонны имеет вес 103,8 т, а объем насадки составляет 353 м3.

[85] Сравнительный пример I

[86] Этот сравнительный пример главным образом сравнивается с примером применения I:

[87] В качестве примера взята обычная установка выделения стирола для получения стирола путем дегидрирования 500 000 тонн этилбензола. Колонна выделения стирольного продукта использует пар давлением 0,04 МПа изб. в качестве источника тепла:

[88] а) Давление в верхней части колонны T-104 выделения стирольного продукта составляет 6 кПа абс., а температура составляет 63,56°C, давление в кубе колонны составляет 8,6 кПа абс., а температура на выходе ребойлера составляет 77,74°C.

[89] b) Теплообменник конденсатора Е-107 колонны выделения стирольного продукта относится к типу BXM с диаметром 2800 мм, длиной теплообменной трубы 6000 мм, площадью поверхности теплообмена 1825 м2 и весом 56,7 т. Газообразный стирол на стороне корпуса конденсируется при прохождении циркуляционной воды по трубе, при этом перепад давления на стороне корпуса составляет 0,9 кПа, а неконденсированный газообразный стирол на выходе из теплообменника имеет массовый расход 356 кг/ч.

[90] c) Циркуляционная вода, используемая для конденсатора E-107 колонны выделения стирольного продукта, соединяется последовательно с циркуляционной водой, используемой для конденсатора E-105 колонны выделения этилбензола и стирола низкого давления, при этом конденсатор E-107 колонны выделения стирольного продукта размещен в передней части канала для потока циркуляционной воды, чтобы увеличить разницу температур теплопередачи конденсатора E-105 колонны выделения этилбензола и стирола низкого давления.

[91] d) Для колонны выделения стирольного продукта используют термосифонный теплообменник, а требуемая тепловая нагрузка составляет 8083 кВт. Расход пара давлением 0,04 МПа изб. составляет 12,89 т/ч. Необходимо подключить параллельно два ребойлера. Диаметр каждого ребойлера составляет 2200 мм, длина теплообменной трубы составляет 3000 мм, а площадь поверхности теплообмена каждого ребойлера 842 м2. Вес каждого ребойлера составляет 28,9 т.

[92] e) Колонна Т-104 выделения стирольного продукта имеет диаметр 4200 мм, корпус колонны имеет вес 75,4 т, а объем насадки составляет 249 м3.

[93] Сравнение примера применения I со сравнительным примером I:

[94] 1. В примере применения I не требуется использовать пар, добавляется только мощность на валу, потребляемая компрессором C-101 теплового насоса для этилбензола и циркуляционным насосом ребойлера с падающей пленкой, составляющая в сумме 594,4 кВт. При удельной стоимости 0,7 юаня за киловатт-час это будет стоить 416,08 юаня/час. Потребление в час составляет 594,4*0,086 = 51,1 кг стандартного масла в час. 0,086 – коэффициент пересчета электроэнергии для стандартного масла согласно «Норме потребления энергии на единицу продукта мономера стирола GB 32053». Примечание: фактическое энергопотребление компрессора и циркуляционного насоса ребойлера с падающей пленкой в примере применения I, примере применения II и примере применения III не превышает 1,2 мощности на валу.

[95] 2. Для сравнительного примера I нет необходимости увеличивать энергопотребление, но требуется использовать пар давлением 0,04 МПа изб. с расходом 12,89 т/ч. При удельной стоимости 100 юаней/тонну это будет стоить 1289 юаней/час. Потребление в час составляет 12.89*55=708.95 кг стандартного масла/час. 55 – коэффициент пересчета расхода пара низкого давления для стандартного масла согласно «Норме потребления энергии на единицу продукта мономера стирола GB 32053».

[96] 3. Вес колонны, ребойлера и конденсатора в примере применения I почти удвоился, а инвестиции увеличились примерно на 3 миллиона юаней из-за более низкого давления в колонне по сравнению с обычным процессом в примере применения I. Кроме того, пример применения I требует дополнительных инвестиций в размере 9,5 миллионов юаней на компрессор и циркуляционный насос для ребойлера с падающей пленкой по сравнению с обычным процессом. С учетом других дополнительных расходов возросшая инвестиционная стоимость в примере применения I может окупиться примерно через два года.

[97] Пример применения II

[98] В качестве примера взята установка выделения стирола для получения стирола путем дегидрирования 500 000 тонн этилбензола. Высококонцентрированный газообразный этилбензол, дистиллированный из верхней части колонны T-103 выделения этилбензола и стирола низкого давления, нагнетается компрессором C-101 теплового насоса для этилбензола и служит источником тепла только для ребойлера с падающей пленкой колонны E-101 предварительного разделения. Конкретный технологический маршрут показан на Фиг. 4.

[99] a) Давление в верхней части колонны T-103 выделения этилбензола и стирола низкого давления составляет 10 кПа абс., а температура составляет 67,04°C, высококонцентрированный газообразный этилбензол из верхней части колонны выделения этилбензола и стирола низкого давления подается в ребойлер E-101 с падающей пленкой колонны предварительного разделения при расходе 50,81 т/ч после нагнетания компрессором C-101 теплового насоса для этилбензола.

[100] b) Давление в верхней части колонны T-101 предварительного разделения составляет 14 кПа абс., температура верхней части колонны составляет 46,6°C, давление в кубе колонны составляет 15,8 кПа абс., а температура на выходе ребойлера с падающей пленкой колонны E-101 предварительного разделения составляет 83,25°C.

[101] c) Условия на входе компрессора C-101 теплового насоса для этилбензола: давление 10 кПа абс., температура 67,04°C и расход 50,81 т/ч. Условия на выходе компрессора C-101 теплового насоса для этилбензола: давление 36 кПа абс. Мощность на валу составляет 657.8 кВт (расчетный КПД компрессора теплового насоса для этилбензола составляет 75%).

[102] d) Теплообменник конденсатора E-102 колонны предварительного разделения относится к типу BXM с диаметром 2500 мм, длиной 6000 мм, площадью поверхности теплообмена 2238 м2 и весом 50,9 т. Газообразный стирол на стороне корпуса конденсируется при прохождении циркуляционной воды по трубе, при этом перепад давления на стороне корпуса составляет 0,72 кПа, а неконденсированный газообразный стирол на выходе из теплообменника имеет расход 3389 кг/ч.

[103] e) Циркуляционная вода, используемая для конденсатора E-102 колонны предварительного разделения, соединяется последовательно с циркуляционной водой, используемой для конденсатора E-105 колонны выделения этилбензола и стирола низкого давления, при этом конденсатор E-102 колонны предварительного разделения размещен в передней части канала для потока циркуляционно воды, чтобы увеличить разницу температур теплопередачи конденсатора E-105 колонны выделения этилбензола и стирола низкого давления.

[104] f) Тепловая нагрузка, необходимая для ребойлера с падающей пленкой колонны предварительного разделения, составляет 4948 кВт. Теплообменник с падающей пленкой, который относится к типу BEM, имеет диаметр 3000 мм, длину 6500 мм, площадь поверхности теплообмена 3445 м2 и общий объем 90,9 т. Разница температур составляет 8,5°C, температура на стороне корпуса составляет 91,33-98,79°C, температура на стороне трубы составляет 83,4-86,78°C, массовый расход неконденсируемого газа на выходе со стороны корпуса составляет 1316 кг/ч, а интенсивность газификации составляет 24,3%.

[105] g) Циркуляционный насос, поддерживающий работу ребойлера с падающей пленкой колонны выделения стирольного продукта, имеет расчетный расход 276,8 м2/ч (допустимый предел 115%), напор 36 м и мощность на валу 33 кВт.

[106] h) Колонна T-101 предварительного разделения имеет диаметр 3400 мм.

[107] Сравнительный пример II

[108] Этот сравнительный пример главным образом сравнивается с примером применения II:

[109] В качестве примера взята обычная установка выделения стирола для получения стирола путем дегидрирования 500 000 тонн этилбензола. Колонна предварительного разделения использует пар давлением 0,04 МПа изб. в качестве источника тепла:

[110] а) Давление в верхней части колонны T-101 предварительного разделения составляет 20 кПа абс., а температура составляет 55,18°C, давление в кубе колонны составляет 21,8 кПа абс., а температура на выходе ребойлера составляет 91,94°C.

[111] б) Теплообменник конденсатора колонны Е-102 предварительного разделения относится к типу BXM с диаметром 2200 мм, длиной теплообменной трубы 6000 мм, площадью поверхности теплообмена 1553 м2 и весом 38,5 т. Газообразный стирол на стороне корпуса конденсируется при прохождении циркуляционной воды по трубе, при этом перепад давления на стороне корпуса составляет 0,58 кПа, а неконденсированный газообразный стирол на выходе из теплообменника имеет массовый расход 1710 кг/ч.

[112] c) Для колонны предварительного разделения используют термосифонный теплообменник, а требуемая тепловая нагрузка составляет 4948 кВт. Расход пара давлением 0,04 МПа изб. составляет 7,92 т/ч. Необходимо подключить параллельно два ребойлера. Диаметр каждого ребойлера составляет 2000 мм, длина теплообменной трубы составляет 3000 мм, а площадь поверхности теплообмена каждого ребойлера 712 м2. Вес каждого ребойлера составляет 26,1 т.

[113] d) Колонна T-101 предварительного разделения имеет диаметр 3800 мм.

[114] Сравнение примера применения II со сравнительным примером II:

[115] 1. В примере применения II не требуется использовать пар, добавляется только мощность на валу, потребляемая компрессором C-101 теплового насоса для этилбензола и циркуляционным насосом ребойлера с падающей пленкой, составляющая в сумме 690,8 кВт. При удельной стоимости 0,7 юаня за киловатт-час это будет стоить 483,56 юаня/час. Потребление в час составляет 690,8*0,086=59,4 кг стандартного масла в час. 0,086 – коэффициент пересчета электроэнергии для стандартного масла согласно «Норме потребления энергии на единицу продукта мономера стирола GB 32053».

[116] 2. Для сравнительного примера II нет необходимости увеличивать энергопотребление, но требуется использовать пар давлением 0,04 МПа изб. с расходом 7,92 т/ч. При удельной стоимости 100 юаней/тонну это будет стоить 792 юаня/час. Потребление в час составляет 7,92*55=435,6 кг стандартного масла/час. 55 – коэффициент пересчета расхода пара низкого давления для стандартного масла согласно «Норме потребления энергии на единицу продукта мономера стирола GB 32053».

[117] 3. Вес колонны, ребойлера и конденсатора в примере применения II увеличился почти на 50%, а инвестиции увеличились примерно на 1 миллион юаней из-за более низкого давления в колонне по сравнению с обычным процессом в примере применения II. Кроме того, пример применения II требует дополнительных инвестиций в размере 7,5 миллионов юаней на компрессор и циркуляционный насос для ребойлера с падающей пленкой по сравнению с обычным процессом. С учетом других дополнительных расходов возросшая инвестиционная стоимость в примере применения II может окупиться примерно через четыре года.

[118] Пример применения III

[119] В качестве примера взята установка выделения стирола для получения стирола путем дегидрирования 500 000 тонн этилбензола. В этом примере применения используется технология теплового насоса с замкнутым циклом, поток из верхней части колонны Т-103 выделения этилбензола и стирола низкого давления подается в испаритель рабочей среды теплового насоса колонны Е-108 выделения этилбензола и стирола низкого давления, а неконденсированный поток непрерывно подается в постконденсатор E-109 колонны выделения этилбензола и стирола низкого давления для конденсации. Второй поток 3' газообразной фазы рабочей среды теплового насоса, полученный после нагнетания испаренной рабочей среды 4' теплового насоса компрессором C-102 теплового насоса для рабочей среды, подается в ребойлер E-106 с падающей пленкой колонны выделения стирольного продукта в качестве источника тепла. Вторая конденсированная рабочая среда 7' теплового насоса, сконденсированная в ребойлере E-106 с падающей пленкой колонны выделения стирольного продукта, возвращается обратно в испаритель E-108 рабочей среды теплового насоса колонны выделения этилбензола и стирола низкого давления для последующей газификации и рециркуляции. Детали показаны на Фиг. 5.

[120] а) Давление в верхней части колонны T-103 выделения этилбензола и стирола низкого давления составляет 9,99 кПа абс., а температура составляет 66,96°C, при этом высококонцентрированный газообразный этилбензол из верхней части колонны выделения этилбензола и стирола низкого давления подается в испаритель E-108 рабочей среды теплового насоса колонны выделения этилбензола и стирола низкого давления при расходе 69,3 т/ч.

[121] b) Давление в верхней части колонны T-104 выделения стирольного продукта составляет 2,5 кПа абс., а температура составляет 45,45°C, давление в кубе колонны составляет 5,6 кПа абс., а температура на выходе ребойлера E-106 с падающей пленкой колонны выделения стирольного продукта составляет 67,5°C.

[122] c) Условия на входе компрессора C-102 теплового насоса для рабочей среды: среда из 1-бутена, давление 748 кПа абс., температура 58°C и расход 88,5 т/ч. Условия на выходе компрессора C-102 теплового насоса для рабочей среды: давление 1150 кПа абс. Мощность на валу составляет 696.5 кВт (расчетный КПД компрессора теплового насоса для рабочей среды составляет 65%).

[123] d) Теплообменник конденсатора E-107 колонны выделения стирольного продукта относится к типу BXM диаметром 4000 мм, длиной 7000 мм, площадью поверхности теплообмена 3008 м2 и весом 101,8 т. Газообразный стирол на стороне корпуса конденсируется при прохождении циркуляционной воды по трубе, при этом перепад давления на стороне корпуса составляет 0,4 кПа, а неконденсированный газообразный стирол на выходе из теплообменника имеет массовый расход 725 кг/ч.

[124] e) Теплообменник испарителя E-108 рабочей среды теплового насоса колонны выделения этилбензола и стирола низкого давления относится к типу BMX диаметром 2500 мм, длиной 7000 мм, площадью поверхности теплообмена 2785 м2 и весом 71,98 т. Температура газификации 1-бутена на стороне корпуса составляет 57,99°C, температура высококонцентрированного газообразного этилбензола на входе со стороны трубы составляет 66,96°C, температура на выходе со стороны трубы составляет 60°C, а неконденсированный газообразный 1-бутен, полученный в результате газификации, на выходе со стороны трубы имеет расход 1871 кг/ч.

[125] f) Циркуляционная вода, используемая для конденсатора E-107 колонны выделения стирольного продукта, соединяется последовательно с циркуляционной водой, используемой для постконденсатора E-109 колонны выделения этилбензола и стирола низкого давления, при этом конденсатор E-107 колонны выделения стирольного продукта размещен в передней части канала для потока циркуляционно воды, чтобы увеличить разницу температур теплопередачи постконденсатора E-109 колонны выделения этилбензола и стирола низкого давления.

[126] g) Тепловая нагрузка, необходимая для ребойлера E-106 с падающей пленкой колонны выделения стирольного продукта, составляет 8059 кВт. Теплообменник с падающей пленкой, который относится к типу BEM, имеет диаметр 4000 мм, длину 8500 мм, площадь поверхности теплообмена 4019 м2 и общий объем 156,8 т. Разница температур составляет 6,2°C, температура на стороне корпуса составляет 80,35–75,00°C, температура на стороне трубы составляет 67,5-70,16°C, массовый расход неконденсированного газа на выходе со стороны корпуса составляет 0 кг/ч, а интенсивность газификации составила 12%.

[127] h) Циркуляционный насос, поддерживающий работу ребойлера E-106 с падающей пленкой колонны выделения стирольного продукта, имеет расчетный расход 707 м2/ч (допустимый предел 115%), напор 36 м и мощность на валу 85 кВт.

[128] i) Колонна Т-104 выделения стирольного продукта имеет диаметр 5000 мм, корпус колонны имеет вес 103,8 т, а объем насадки составляет 353 м3.

[129] Сравнительный пример III

[130] В качестве примера взята обычная установка выделения стирола для получения стирола путем дегидрирования 500 000 тонн этилбензола. Колонна выделения стирольного продукта использует пар давлением 0,04 МПа изб. в качестве источника тепла:

[131] а) Давление в верхней части колонны T-104 выделения стирольного продукта составляет 6 кПа абс., а температура составляет 63,56°C, давление в кубе колонны составляет 8,6 кПа абс., а температура на выходе ребойлера составляет 77,74°C.

[132] b) Теплообменник конденсатора Е-107 колонны выделения стирольного продукта относится к типу BXM с диаметром 2800 мм, длиной теплообменной трубы 6000 мм, площадью поверхности теплообмена 1825 м2 и весом 56,7 т. Газообразный стирол на стороне корпуса конденсируется при прохождении циркуляционной воды по трубе, при этом перепад давления на стороне корпуса составляет 0,9 кПа, а неконденсированный газообразный стирол на выходе из теплообменника имеет массовый расход 356 кг/ч.

[133] c) Для колонны выделения стирольного продукта используют термосифонный теплообменник, а требуемая тепловая нагрузка составляет 8083 кВт. Расход пара давлением 0,04 МПа изб. составляет 12,89 т/ч. Необходимо подключить параллельно два ребойлера. Диаметр каждого ребойлера составляет 2200 мм, длина теплообменной трубы составляет 3000 мм, а площадь поверхности теплообмена каждого ребойлера 842 м2. Вес каждого ребойлера составляет 28,9 т.

[134] d) Колонна Т-104 выделения стирольного продукта имеет диаметр 4200 мм, корпус колонны имеет вес 75,4 т, а объем насадки составляет 249 м3.

[135] Сравнение примера применения III со сравнительным примером III:

[136] 1. В примере применения III не требуется использовать пар, добавляется только мощность на валу, потребляемая компрессором C-102 теплового насоса для рабочей среды и циркуляционным насосом ребойлера с падающей пленкой, составляющая в сумме 781,5 кВт. При удельной стоимости 0,7 юаня за киловатт-час это будет стоить 547,05 юаня/час. Потребление в час составляет 781,5*0,086=67,21 кг стандартного масла в час. 0,086 – коэффициент пересчета электроэнергии для стандартного масла согласно «Норме потребления энергии на единицу продукта мономера стирола GB 32053».

[137] 2. Для сравнительного примера III нет необходимости увеличивать энергопотребление, но требуется использовать пар давлением 0,04 МПа изб. с расходом 12,89 т/ч. При удельной стоимости 100 юаней/тонну это будет стоить 1289 юаней/час. Потребление в час составляет 12.89*55=708.95 кг стандартного масла/час. 55 – коэффициент пересчета расхода пара низкого давления для стандартного масла согласно «Норме потребления энергии на единицу продукта мономера стирола GB 32053».

[138] 3. Вес колонны, ребойлера и конденсатора в примере применения III почти удваивается из-за более низкого давления в колонне по сравнению с обычным процессом в примере применения III, и дополнительно используется испаритель E-108 рабочей среды теплового насоса колонны выделения этилбензола и стирола низкого давления. Инвестиции увеличились примерно на 4 миллиона юаней. Кроме того, пример применения III требует дополнительных инвестиций в размере 8,5 миллионов юаней на компрессор и циркуляционный насос для ребойлера с падающей пленкой по сравнению с обычным процессом. С учетом других дополнительных расходов возросшая инвестиционная стоимость в примере применения III может окупиться примерно через 2,5 года.

[139] Подводя итог, настоящее изобретение реализует тепловую связь между колонной Т-103 выделения этилбензола и стирола низкого давления, колонной Т-101 предварительного разделения и колонной Т-104 выделения стирольного продукта путем увеличения цикла теплового насоса и одновременного использования ребойлеров с падающей пленкой, что позволяет дополнительно существенно снизить потребление энергии в процессе выделения стирола за счет энергосберегающей технологии соединения колонн выделения этилбензола и стирола высокого и низкого давления, окупить инвестиционные затраты после нескольких лет эксплуатации и имеет значительные долгосрочные экономические и экологические преимущества.

[140] Выше показаны и раскрыты основные принципы, главные особенности и преимущества настоящего изобретения. Однако все вышеизложенное является лишь конкретными примерами настоящего изобретения, и технические особенности настоящего изобретения этим не ограничиваются. Любые другие варианты реализации, полученные специалистами в данной области техники в рамках технического решения настоящего изобретения, должны входить в объем патентной охраны настоящего изобретения.

Изобретение относится к способу очистки стирола с использованием ребойлеров с падающей пленкой и технологии теплового насоса с целью получения источника тепла, необходимого для разделительной колонны. Согласно способу, основанному на существующей энергосберегающей технологии соединенных колонн выделения этилбензола и стирола высокого и низкого давления, высококонцентрированный газообразный этилбензол, выделенный из верхней части колонны выделения этилбензола и стирола низкого давления, подвергается непосредственному сжатию компрессором, или рабочая среда теплового насоса газифицируется с использованием высококонцентрированного газообразного этилбензола, выделенного из верхней части колонны выделения этилбензола и стирола низкого давления, при этом газифицированная рабочая среда теплового насоса подвергается сжатию. Газообразный этилбензол высокой концентрации, подвергаемый непосредственному сжатию, или газифицированный и находящийся под давлением газообразный этилбензол высокой концентрации подают в ребойлер с падающей пленкой в условиях небольшой разницы температур теплопередачи, чтобы использовать его в качестве источника тепла для колонны предварительного разделения и/или колонны выделения стирольного продукта в процессе выделения стирола. Использование предлагаемого изобретения позволяет повысить энергоэффективность процесса. 8 з.п. ф-лы, 5 ил., 3 пр.

1. Способ очистки стирола с использованием совместного действия ребойлеров с падающей пленкой и технологии теплового насоса с целью получения источника тепла для разделительной колонны, отличающийся тем, что маршрут очистки от точки входа до точки выхода потока включает в себя колонну предварительного разделения, колонну выделения этилбензола и стирола высокого давления, колонну выделения этилбензола и стирола низкого давления и колонну выделения стирольного продукта, при этом общий поток в кубе колонны предварительного разделения из нижней части колонны предварительного разделения делится на два потока, причем один из двух потоков подается в колонну выделения этилбензола и стирола высокого давления, а другой поток подается в колонну выделения этилбензола и стирола низкого давления; потоки этилбензола, выделенные из верхних частей колонны выделения этилбензола и стирола высокого давления и колонны выделения этилбензола и стирола низкого давления, поступают в установку дегидрирования этилбензола в качестве сырья, а потоки из соответствующих кубов подаются в колонну выделения стирольного продукта; смола с не полностью удаленным стиролом, содержащаяся в кубе колонны выделения стирольного продукта, подается в систему восстановления стирола; смесь бензола и толуола, выделяемая из верхней части колонны предварительного разделения непрерывно разделяется для получения бензола, возвращаемого в блок этилбензола в качестве сырья, и толуола в качестве побочного продукта; колонна выделения этилбензола и стирола низкого давления соединена с ребойлером колонны выделения этилбензола и стирола низкого давления, поток продукта из колонны выделения этилбензола и стирола низкого давления, полученный в нижней части колонны выделения этилбензола и стирола низкого давления, подается в колонну выделения стирольного продукта, и циркуляционный поток колонны выделения этилбензола и стирола низкого давления проходит через ребойлер колонны выделения этилбензола и стирола низкого давления и частично газифицируется путем нагрева потоком газообразной фазы, выделенной из верхней части колонны выделения этилбензола и стирола высокого давления, а затем возвращается в нижнюю часть колонны выделения этилбензола и стирола низкого давления; колонна выделения этилбензола и стирола высокого давления соединена с ребойлером колонны выделения этилбензола и стирола высокого давления, поток продукта из нижней части колонны выделения этилбензола и стирола высокого давления подается в колонну выделения стирольного продукта, при этом дистиллят из верхней части колонны выделения этилбензола и стирола высокого давления подается в ребойлер колонны выделения этилбензола и стирола низкого давления;

причем в верхней части колонны выделения этилбензола и стирола низкого давления устанавливают тепловой насос с разомкнутым или замкнутым циклом;

причем колонна предварительного разделения снабжена ребойлером с газообразной средой, подаваемой тепловым насосом с разомкнутым или замкнутым циклом, в качестве источника тепла;

причем колонна выделения стирольного продукта снабжена ребойлером с газообразной средой, подаваемой тепловым насосом с разомкнутым или замкнутым циклом, в качестве источника тепла;

причем разомкнутый цикл теплового насоса выглядит следующим образом: верхняя часть колонны выделения этилбензола и стирола низкого давления соединена с компрессором теплового насоса для этилбензола, и часть потока газообразной фазы из верхней части колонны выделения этилбензола и стирола низкого давления нагнетается компрессором теплового насоса для этилбензола, а затем используется в качестве источника тепла для колонны предварительного разделения и (или) колонны выделения стирольного продукта; а другая часть потока газообразной фазы, не находящаяся под давлением, подается в конденсатор колонны выделения этилбензола и стирола низкого давления для конденсации, конденсат и поток, конденсируемый ребойлером колонны предварительного разделения и (или) ребойлером колонны выделения стирольного продукта, собирают вместе в виде общего потока конденсата и подвергают сжатию, часть общего потока конденсата используют в качестве обратного потока колонны выделения этилбензола и стирола низкого давления, а оставшуюся часть общего потока конденсата направляют в установку дегидрирования этилбензола для рециркуляции в качестве отбираемого потока;

причем замкнутый цикл теплового насоса выглядит следующим образом: поток газообразной фазы из верхней части колонны выделения этилбензола и стирола низкого давления подается в испаритель рабочей среды теплового насоса колонны выделения этилбензола и стирола низкого давления в качестве источника тепла для испарения рабочей среды теплового насоса, а неконденсированный поток непрерывно подается в постконденсатор колонны выделения этилбензола и стирола низкого давления для конденсации; испаренная рабочая среда теплового насоса подвергается сжатию с помощью компрессора теплового насоса для рабочей среды и подается в ребойлер колонны предварительного разделения и (или) ребойлер колонны выделения стирольного продукта в качестве источника тепла, а рабочая среда теплового насоса, конденсируемая ребойлером колонны предварительного разделения и (или) ребойлером колонны выделения стирольного продукта, возвращается обратно в испаритель рабочей среды теплового насоса колонны выделения этилбензола и стирола низкого давления