Изобретение относится к области химических технологий и предназначено для получения нетканых материалов безыгольным электроформованием из растворов или расплавов полимеров.

Аналогом изобретения является устройство для получения нетканого материала электроформованием раствора полимеров (Thoppey, N. M., Bochinski, J. R., Clarke, L. I., & Gorga, R. E. (2011). Edge electrospinning for high throughput production of quality nanofibers. Nanotechnology, 22(34), 345301. doi:10.1088/0957-4484/22/34/345301), состоящее из алюминиевой емкости, электрически подключенной к аноду источника высокого напряжения, металлического цилиндра, концентрично размещенного относительно алюминиевой емкости и электрически подключенного к катоду источника высокого напряжения.

Недостатком аналога являются его низкие эксплуатационные характеристики, обусловленные тем, что данное устройство способно осуществлять процесс электроформования только после работы в течение около 20 секунд при инициирующем напряжении, превышающем рабочее напряжение более чем в два раза.

Прототипом изобретения является устройство для изготовления нетканого материала (Xiong, Jian & Liu, Ye & Li, Ailin & Wei, Liang & Wang, Liming & Qin, Xiaohong & Yu, Jianyong. (2021). Mass production of high-quality nanofibers via constructing pre-Taylor cones with high curvature on needleless electrospinning. Materials & Design. 197. 109247. 10.1016/j.matdes.2020.109247.), состоящее из источника высокого напряжения, анод которого электрически соединен с металлической емкостью, сообщенной с блоком подачи формовочного раствора, приводимой в движение электромеханическим приводом и закрепленной на ней крышкой из политетрафторэтилена, а катод электрически соединен с заземленным коллектором.

Недостатком прототипа является низкие эксплуатационные характеристики, а именно возможность непрерывного получения нетканого материала с волокнами только одного типа и при условии оптимального расстояния между электродами и максимальной или для некоторых случаев оптимальной разницей потенциалов возможной для высоковольтного источника питания.

Задачей изобретения является усовершенствование устройства для электроформования нетканого материала, позволяющее расширить научно-производственные возможности средств подобного назначения.

Техническим результатом изобретения является улучшение эксплуатационных характеристик устройства, а именно обеспечение возможности беспрерывного получения многослойного или анизотропного материала, состоящих из волокон различного заданного диаметра.

Технический результат достигается тем, что устройство для электроформования нетканого материала состоит из заземленного коллектора соединенного с источником высокого напряжения, сообщенного с выполненной с возможностью вращения фильерой, представляющей собой металлическую емкость, сообщенную через цилиндрическую опору с крышкой, и сообщенной с блоком подачи формовочного раствора, при этом цилиндрическая опора представляет собой цилиндрический стержень, выполненный с возможностью вращения, на верхнем конце которого установлена шестерня, а крышка выполнена плоской и состоит из шести сегментов серповидной формы, снабженных зубьями входящими в зацепление с зубьями шестерни, каждый из которых закреплен с возможностью поворота от 0,2 до 70 градусов на опорном стержне, установленном в металлической емкости, обеспечивающих перемещение каждого сегмента по меньшей мере между двумя положениями, создавая окружность, описанную вокруг сегментов и концентричную оси вращения цилиндрического стержня, осуществляя зазор относительно верхнего кругового края металлической емкости.

Выполнение цилиндрической опоры в виде цилиндрического стержня выполненного с возможностью вращения, на верхнем конце которого установлена шестерня, и крышки, выполненной плоской и состоящей из шести сегментов серповидной формы, снабженных зубьями, входящими в зацепление с зубьями шестерни необходимо для создания окружности, описанной вокруг сегментов и концентричной оси вращения цилиндрического стрежня, с радиусом, отличным от радиуса верхнего кругового края металлической емкости фильеры. При этом каждый сегмент закреплен с возможностью поворота от 0,2 до 70 градусов на опорном стержне, установленном в металлической емкости фильеры, для возможности исключения зазора между верхним круговым краем металлической емкости и внешним краем крышки при повороте сегментов на 0 градусов, а также для обеспечения перемещения каждого сегмента по меньшей мере между двумя положениями на высоте верхнего края металлической емкости, таким образом регулируя зазор между верхним круговым краем металлической емкости и внешним краем крышки, что позволяет регулировать диаметр формируемых волокон. Это обусловлено тем что, при изменении зазора, путем поворота сегментов на угол от 0,2 до 70 градусов на образуемой формовочным раствором свободной поверхности изменяется поверхностная концентрация электрических зарядов в связи с тем, что сообщаемое формовочному раствору, являющимся проводником второго рода, высокое напряжение формирует в объеме проводника некомпенсированное электрическом поле, которое приводит в движение свободные электрические заряды, перераспределение которых ведет к установлению электростатического равновесия, которое достигается при распределении электрических зарядов на свободной поверхности формовочного раствора с некоторой плотностью. Причем поверхностная плотность электрических зарядов будет зависеть от свободной площади формовочного раствора, о чем свидетельствуют результаты моделирования методом конечных элементов [Xiong, Jian & Liu, Ye & Li, Ailin & Wei, Liang & Wang, Liming & Qin, Xiaohong & Yu, Jianyong. (2021). Mass production of high-quality nanofibers via constructing pre-Taylor cones with high curvature on needleless electrospinning. Materials & Design. 197. 109247. 10.1016/j.matdes.2020.109247]. Связь поверхностной плотности электрических зарядов с напряженностью электрического поля описывается теоремой Гаусса-Остроградского для замкнутой поверхности в интегральной форме:

где поток вектора напряженности электрического поля E сквозь любую замкнутую поверхность равен отношению суммы электрических зарядов q, находящихся на этой поверхности dS и диэлектрической проницаемости среды  . Данная связь показывает зависимость характеристики, изменяемой напрямую конструкцией устройства - поверхностной плотности электрических зарядов и основной характеристикой, оказывающей существенный вклад на процессы формирования и поведения струи формовочной жидкости в электрическом поле [Wang, Xin & Liu, Yong & Zhang, Chi & An, Ying & He, Xuetao & Yang, Weimin. (2013). Simulation on Electrical Field Distribution and Fiber Falls in Melt Electrospinning. Nanoscience and Nanotechnology Letters. 13. 4680-4685. 10.1166/jnn.2013.7198; Yang, Ying & Jia, Zhidong & Liu, Jianan & Qiang, Li & Hou, Lei & Wang, Liming & Guan, Zhichen. (2008). Effect of electric field distribution uniformity on electrospinning. Journal of Applied Physics. 103. 104307 - 104307. 10.1063/1.2924439; Pokorny, Marek & Niedoba, Krzysztof &

. Данная связь показывает зависимость характеристики, изменяемой напрямую конструкцией устройства - поверхностной плотности электрических зарядов и основной характеристикой, оказывающей существенный вклад на процессы формирования и поведения струи формовочной жидкости в электрическом поле [Wang, Xin & Liu, Yong & Zhang, Chi & An, Ying & He, Xuetao & Yang, Weimin. (2013). Simulation on Electrical Field Distribution and Fiber Falls in Melt Electrospinning. Nanoscience and Nanotechnology Letters. 13. 4680-4685. 10.1166/jnn.2013.7198; Yang, Ying & Jia, Zhidong & Liu, Jianan & Qiang, Li & Hou, Lei & Wang, Liming & Guan, Zhichen. (2008). Effect of electric field distribution uniformity on electrospinning. Journal of Applied Physics. 103. 104307 - 104307. 10.1063/1.2924439; Pokorny, Marek & Niedoba, Krzysztof &  (2010). Transversal electrostatic strength of patterned collector affecting alignment of electrospun nanofibers. Applied Physics Letters - APPL PHYS LETT. 96. 10.1063/1.3430507; Jalili, Ali Rouhollah & Morshed, Mohammad & Hosseini Ravandi, Seyed Abdolkarim. (2006). Fundamental parameters affecting electrospinning of PAN nanofibers as uniaxially aligned fibers. Journal of Applied Polymer Science. 101. 4350 - 4357. 10.1002/app.24290], в том числе на диаметр образующихся волокон [Lyons, Jason & Ko, Frank. (2004). Melt-electrospinning of thermoplastic polymers: an experimental and theoretical analysis]. Таким образом устройство для электроформования материала обеспечивает возможность беспрерывного получения многослойного или анизотропного материала, состоящих из волокон разной длины, за счет обеспечения возможности регулирования зазора между внешним краем крышки и верхним круговым краем металлической емкости путем поворота сегментов в диапазоне углов от 0,2 до 70 градусов.

(2010). Transversal electrostatic strength of patterned collector affecting alignment of electrospun nanofibers. Applied Physics Letters - APPL PHYS LETT. 96. 10.1063/1.3430507; Jalili, Ali Rouhollah & Morshed, Mohammad & Hosseini Ravandi, Seyed Abdolkarim. (2006). Fundamental parameters affecting electrospinning of PAN nanofibers as uniaxially aligned fibers. Journal of Applied Polymer Science. 101. 4350 - 4357. 10.1002/app.24290], в том числе на диаметр образующихся волокон [Lyons, Jason & Ko, Frank. (2004). Melt-electrospinning of thermoplastic polymers: an experimental and theoretical analysis]. Таким образом устройство для электроформования материала обеспечивает возможность беспрерывного получения многослойного или анизотропного материала, состоящих из волокон разной длины, за счет обеспечения возможности регулирования зазора между внешним краем крышки и верхним круговым краем металлической емкости путем поворота сегментов в диапазоне углов от 0,2 до 70 градусов.

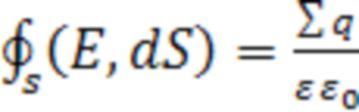

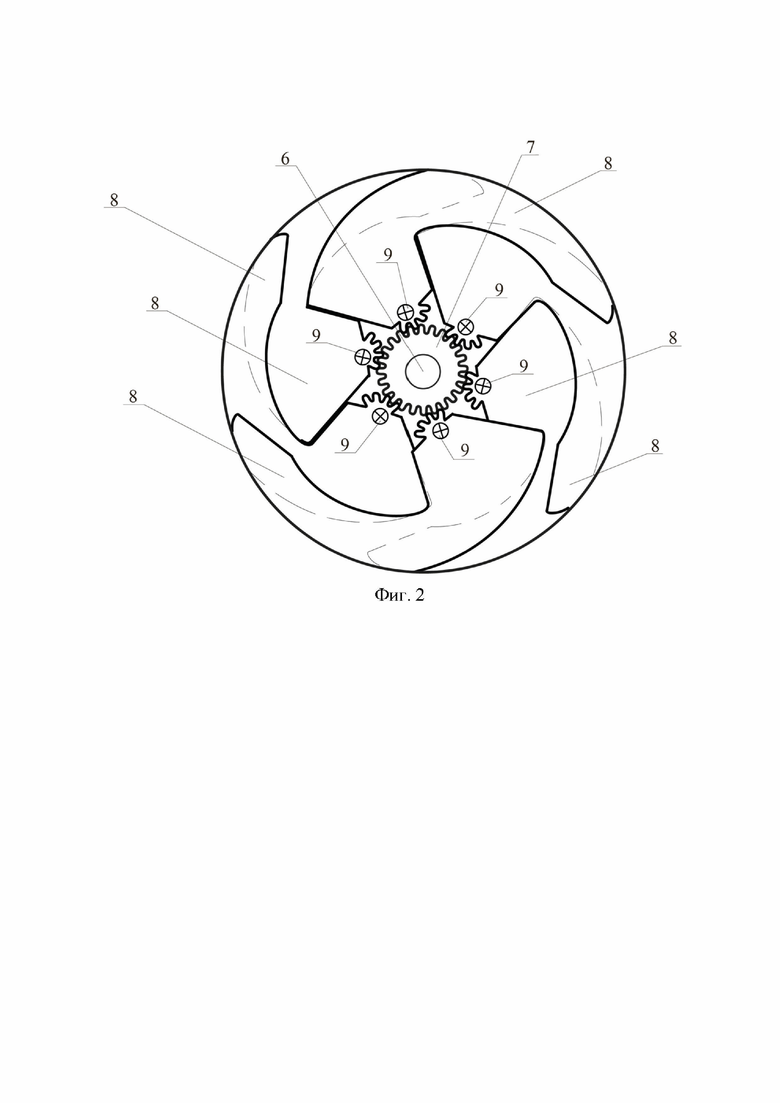

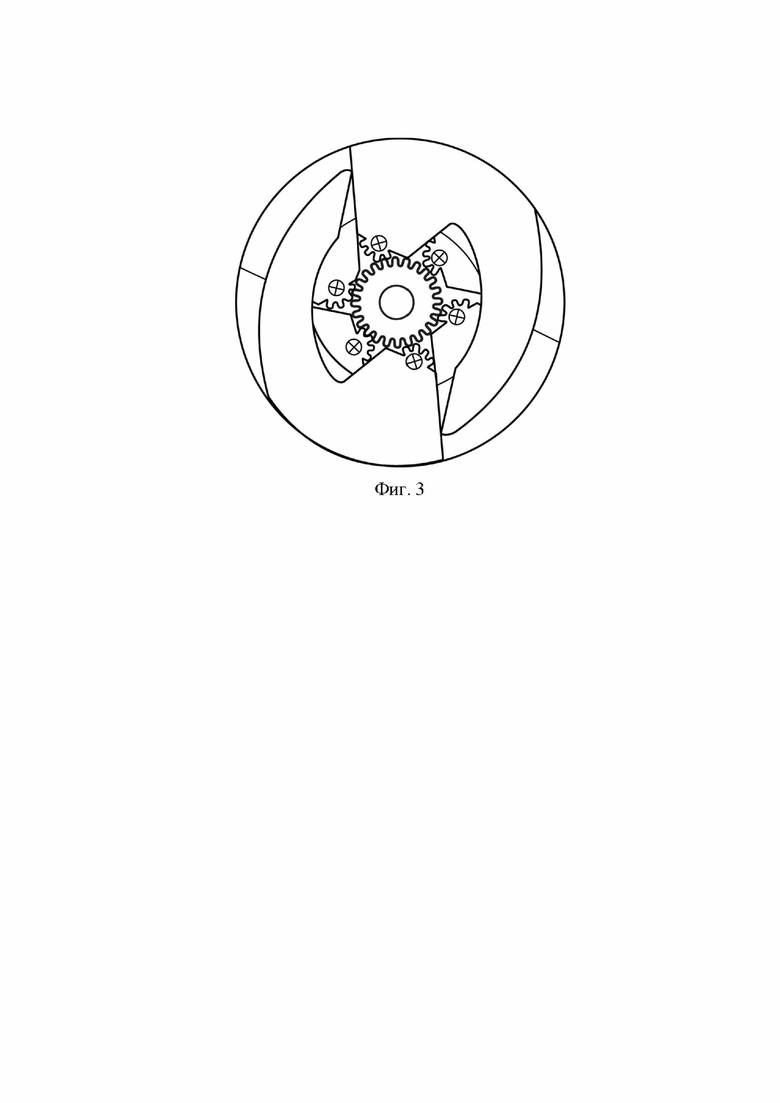

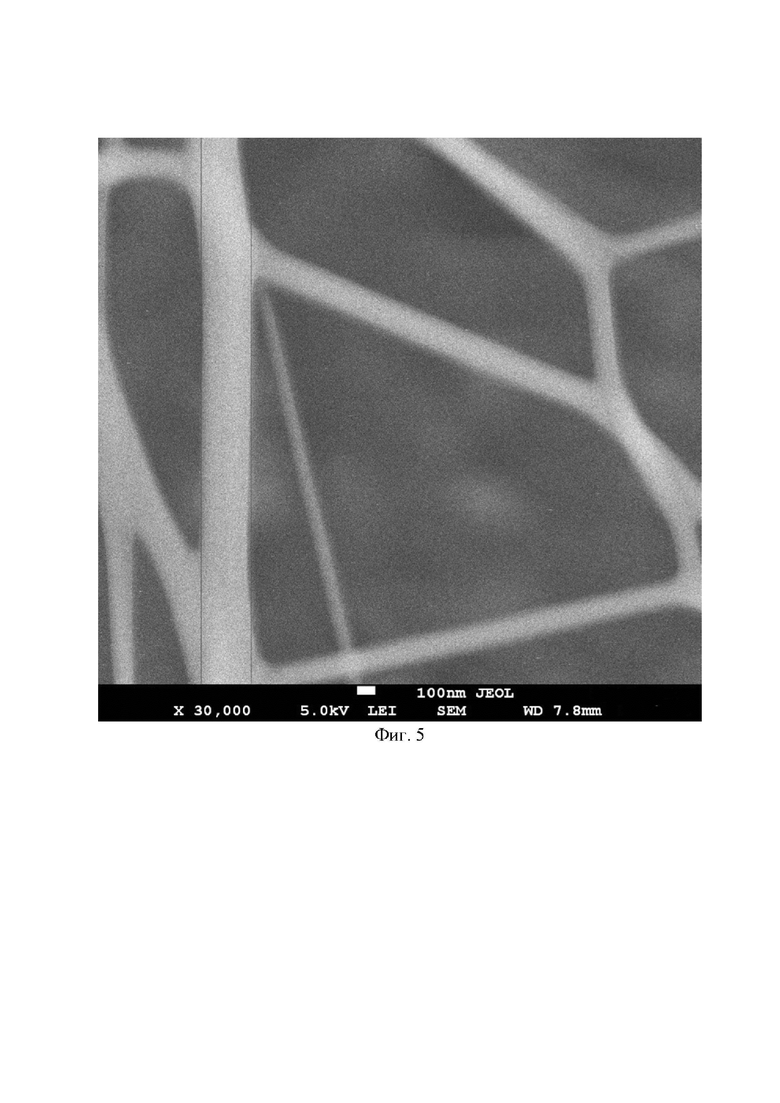

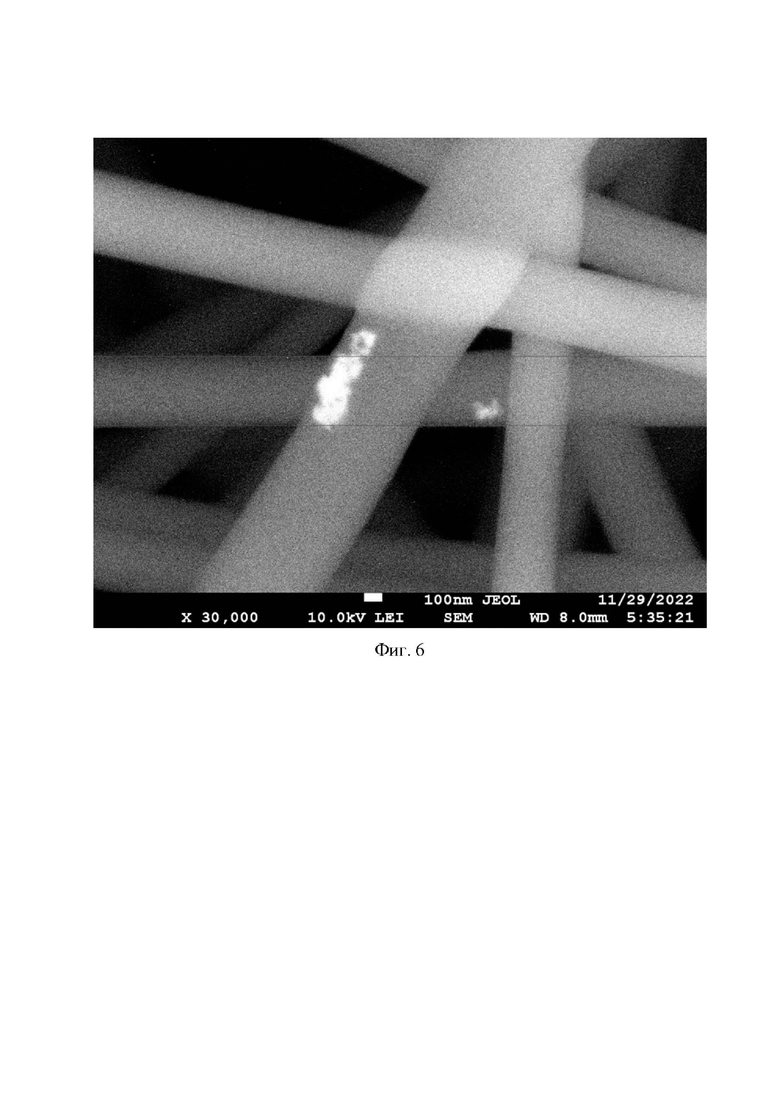

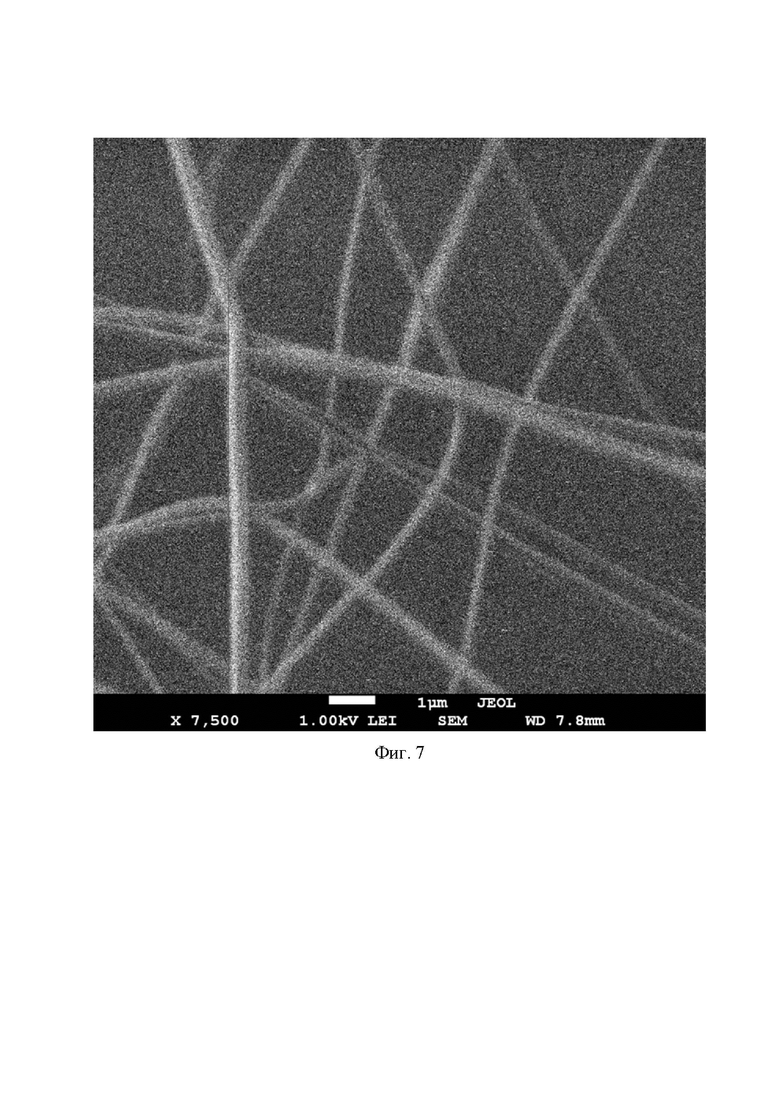

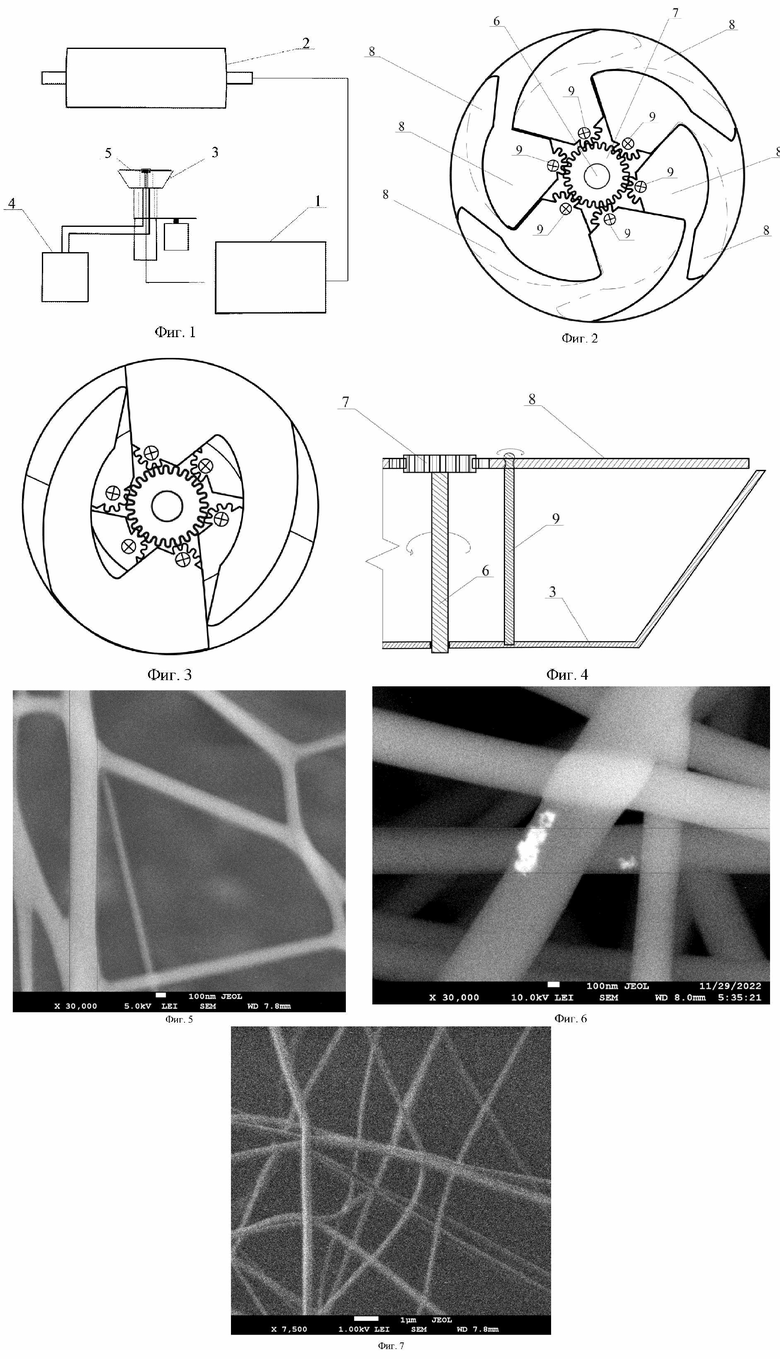

На фиг.1 представлена схема устройства для электроформования нетканого материала, на фиг. 2 - положение сегментов крышки (0 градусов), исключающее зазор в радиальной плоскости между крышкой и верхним круговым краем металлической емкости, на фиг. 3 - положение сегментов крышки, при повороте на 70 градусов осуществляющее максимально возможный зазор в радиальной плоскости между внешним краем крышки и верхним круговым краем металлической емкости, на фиг. 4 представлен вариант соединения цилиндрического стержня, шестерни, сегмента опорного стрежня с металлической емкостью, на фиг. 5 представлена микрофотография волокон, полученных при повороте сегментов крышки на угол 0,2 градуса, на фиг. 6 представлена микрофотография волокон, полученных при повороте сегментов крышки на угол 40 градусов, на фиг. 7 представлена микрофотография волокон, полученных при повороте сегментов крышки на угол 70 градусов.

Устройство для электроформования нетканого материала содержит источник высокого напряжения 1, катод (на чертежах не указан) которого электрически соединен с заземленным коллектором 2, а анод (на чертежах не указан) электрически соединен с фильерой, представляющей собой металлическую емкость 3, выполненную с возможностью вращения. Металлическая емкость 3 сообщена с блоком подачи формовочного раствора 4, а также сообщена через цилиндрическую опору с крышкой 5. При этом цилиндрическая опора представляет собой цилиндрический стержень 6, выполненный с возможностью вращения, на верхнем конце которого установлена шестерня 7. Крышка 5 выполнена плоской и состоит из шести сегментов 8 серповидной формы, внутренняя часть которых снабжена зубьями входящими в зацепление с зубьями шестерни 7, таким образом, чтобы поворотное движение шестерни 7 за счет зубчатой передачи преобразовывалось в движение каждого из шести сегментов 8, каждый из которых закреплен с возможностью поворота от 0,2 до 70 градусов на опорном стержне 9 на высоте верхнего кругового края металлической емкости 3. Каждый из опорных стержней 9 установлен в металлической емкости 3, таким образом, чтобы обеспечивать перемещение каждого соответствующего сегмента 8 по меньшей мере между двумя положениями, создавая окружность, описанную вокруг сегментов 8 и концентричную оси вращения цилиндрического стержня 6, осуществляя зазор относительно верхнего кругового края металлической емкости 3.

Заявляемое устройство работает следующим образом. Из блока подачи формовочного раствора 4 подают формовочный раствор или расплав в металлическую емкость 3 фильеры и полностью заполняют ее. Приводится в движение цилиндрическая опора, выполненная в виде цилиндрического стержня 6, на верхнем конце которого установлена шестерня 7, зубья которой входят в зацепление с зубьями каждого из шести сегментов 8 и преобразуют поворот цилиндрической опоры в плоскопараллельное перемещение сегментов 8 в радиально-осевом направлении. Причем каждый сегмент 8 осуществляет перемещение в радиально-осевом направлении относительно опорного стержня 9 на угол от 0,2 до 70 градусов, на котором он закреплен, таким образом устанавливается требуемый начальный зазор между верхним краем металлической емкости 3 и внешним краем крышки 5. Электромеханический привод вращения (на чертежах не обозначен), приводит в движение фильеру, представляющую собой металлическую емкость 3. Формовочная жидкость в металлической емкости 3 в результате действия центробежных сил образует так называемый пре-конус Тейлора. Источник высокого напряжения 1 приводит в действие электростатические силы, которые трансформируют пре-конус Тейлора в регулярный массив капиллярных волн, известных как конусы Тейлора. При условии превышения определенного порога приложенного напряжения из вершин конусов Тейлора начинают формироваться струи жидкости, подвергающиеся уменьшению своего диаметра за счет расщепления и дальнейшему образованию твердофазного полимера в виде волокон за счет испарения растворителя в межэлектродном пространстве, образуя на поверхности заземленного коллектора 2 слой нетканого материала. Блок подачи формовочного раствора 4 осуществляет транспортировку формовочного раствора с постоянной скоростью и позволяет поддерживать стабильный кольцевой пре-конус Тейлора. Для изменения диаметра формируемого волокна в процессе электроформования посредством электромеханического привода (на чертежах не указан) приводится в движение цилиндрическая опора, выполненная в виде цилиндрического стержня 6, на верхнем конце которого установлена шестерня 7, и за счет зубчатой передачи, возникающей в результате зацепления зубьев сегментов 8 и зубьев шестерни 7, осуществляется плоско-параллельное перемещение сегментов 8 в радиально-осевом направлении на необходимый угол в пределах от 0,2 до 70 градусов, тем самым сокращая или увеличивая зазор между внешним краем крышки 5 и верхним краем металлической емкости 3 таким образом, чтобы обеспечить требуемое распределение волокон в толщине формируемого нетканого материала.

Для подтверждения возможности беспрерывного получения многослойного или анизотропного материала, состоящих из волокон различного заданного диаметра, путем поворота сегментов крышки на 0,2, 40 и 70 градусов была получена серия нетканых материалов из раствора поливинилового спирта с молекулярной массой 72000 г/моль марки чистоты «pure» CAS № 9002-89-5 высокой степени гидролиза более 99% с плотностью около 0,5±0,05 г/см3 (производство FreyaLab, Болгария) в бидистиллированной воде с концентрацией 10%, при разнице потенциалов между катодом и анодом источника высокого напряжения 18 кВ и межэлектродном расстоянии 15 см. В таблице 1 приведены данные исследования диаметра волокон серии полученных материалов с помощью сканирующего электронного микроскопа JEOL JSM - 7500F.

Таким образом, совокупность предлагаемых существенных признаков, позволяет обеспечить возможность получения нетканого материала, состоящего из двух и более слоев, каждый из которых содержит волокна различного заданного диаметра и в получении анизотропного материала с функционально-градиентными свойствами с постоянно изменяющимся диаметром волокон вдоль толщины формируемого материала за одну технологическую стадию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОТОЛЮМИНЕСЦИРУЮЩИЙ НЕТКАНЫЙ МАТЕРИАЛ И ФОРМОВОЧНЫЙ РАСТВОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2773522C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИАМИДА-6 | 2013 |

|

RU2533553C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОВОЛОКОН ИЗ АЛИФАТИЧЕСКИХ СОПОЛИАМИДОВ | 2010 |

|

RU2447207C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ НАНОВОЛОКОН ИЗ АРОМАТИЧЕСКОГО ПОЛИИМИДА | 2015 |

|

RU2612280C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2012 |

|

RU2521378C2 |

| Композиционное полимерное раневое покрытие на основе нановолокон | 2017 |

|

RU2647609C1 |

| ТРУБЧАТЫЙ ИМПЛАНТАТ ОРГАНОВ ЧЕЛОВЕКА И ЖИВОТНЫХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2568848C1 |

| МНОГОСЛОЙНЫЙ НЕТКАНЫЙ МАТЕРИАЛ С ПОЛИАМИДНЫМИ НАНОВОЛОКНАМИ | 2013 |

|

RU2529829C1 |

| Способ производства катализатора синтеза метанола из синтез-газа при низком давлении | 2024 |

|

RU2832560C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2011 |

|

RU2484891C1 |

Заявлено устройство для электроформования нетканого материала, состоящее из заземленного коллектора соединенного с источником высокого напряжения, сообщенного с выполненной с возможностью вращения фильерой, представляющей собой металлическую емкость, сообщенную через цилиндрическую опору с круглой крышкой, и сообщенной с блоком подачи формовочного раствора, при этом цилиндрическая опора представляет собой цилиндрический стержень выполненный с возможностью вращения, на верхнем конце которого установлена шестерня, а крышка выполнена плоской и состоит из шести сегментов серповидной формы, снабженных зубьями, входящими в зацепление с зубьями шестерни, каждый из которых закреплен с возможностью поворота от 0,2 до 70 градусов на опорном стержне, установленном в металлической емкости, обеспечивающих перемещение каждого сегмента по меньшей мере между двумя положениями, создавая окружность, описанную вокруг сегментов и концентричную оси вращения цилиндрического стрежня, осуществляя зазор относительно верхнего кругового края металлической емкости, для обеспечения беспрерывного получения многослойного или анизотропного материала, состоящего из волокон различного заданного диаметра. 7 ил., 1 табл.

Устройство для электроформования нетканого материала, состоящее из заземленного коллектора, соединенного с источником высокого напряжения, сообщенного с выполненной с возможностью вращения фильерой, представляющей собой металлическую емкость, сообщенную через цилиндрическую опору с круглой крышкой, и сообщенной с блоком подачи формовочного раствора, отличающееся тем, что цилиндрическая опора представляет собой цилиндрический стержень, выполненный с возможностью вращения, на верхнем конце которого установлена шестерня, а крышка выполнена плоской и состоит из шести сегментов серповидной формы, снабженных зубьями, входящими в зацепление с зубьями шестерни, каждый из которых закреплен с возможностью поворота от 0,2 до 70 градусов на опорном стержне, установленном в металлической емкости, обеспечивающих перемещение каждого сегмента по меньшей мере между двумя положениями, создавая окружность, описанную вокруг сегментов и концентричную оси вращения цилиндрического стрежня, осуществляя зазор относительно верхнего кругового края металлической емкости.

| УСТРОЙСТВО для ПЕРЕМЕЩЕНИЯ КУЛАЧКОВ ПО ПЛАНШАЙБЕ | 0 |

|

SU174492A1 |

| УЛУЧШЕНИЕ КИНОИЗОБРАЖЕНИЙ С ИСПОЛЬЗОВАНИЕМ ТОЧНОЙ ИНФОРМАЦИИ О ДВИЖЕНИИ | 2014 |

|

RU2683857C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ РАЗРЫВНЫХ БОЛТОВ | 2007 |

|

RU2351879C2 |

| EP 2064379 A2, 03.06.2009 | |||

| СПОСОБ СНИЖЕНИЯ ПОВЫШЕННОГО АРТЕРИАЛЬНОГО ДАВЛЕНИЯ | 2007 |

|

RU2340324C1 |

| WO 2005024101 A1, 17.03.2005 | |||

| US 3994258 A1, 30.11.1976 | |||

| CN 101275298 A, 01.10.2008 | |||

| CN 105821497 A, 03.08.2016 | |||

| Устройство для формирования импульсов управления | 1973 |

|

SU476642A1 |

Авторы

Даты

2023-08-29—Публикация

2022-12-19—Подача