(54) ВЯЖУЩЕЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1979 |

|

SU863532A1 |

| ВЯЖУЩЕЕ (ВАРИАНТЫ) | 2005 |

|

RU2296724C1 |

| ВЯЖУЩЕЕ | 2014 |

|

RU2556563C1 |

| Щелочеактивированное вяжущее | 2022 |

|

RU2802507C1 |

| ВЯЖУЩЕЕ | 2018 |

|

RU2691038C1 |

| ВЯЖУЩЕЕ | 2004 |

|

RU2271343C1 |

| Вяжущее | 1990 |

|

SU1759803A1 |

| Вяжущее | 1990 |

|

SU1830387A1 |

| Способ изготовления бетонных изделий | 1981 |

|

SU994452A1 |

| ДЕФОРМАЦИОННО-УПРОЧНЯЮЩИЙСЯ КОМПОЗИТ НА ОСНОВЕ ШЛАКОЩЕЛОЧНОГО ВЯЖУЩЕГО | 2022 |

|

RU2781960C1 |

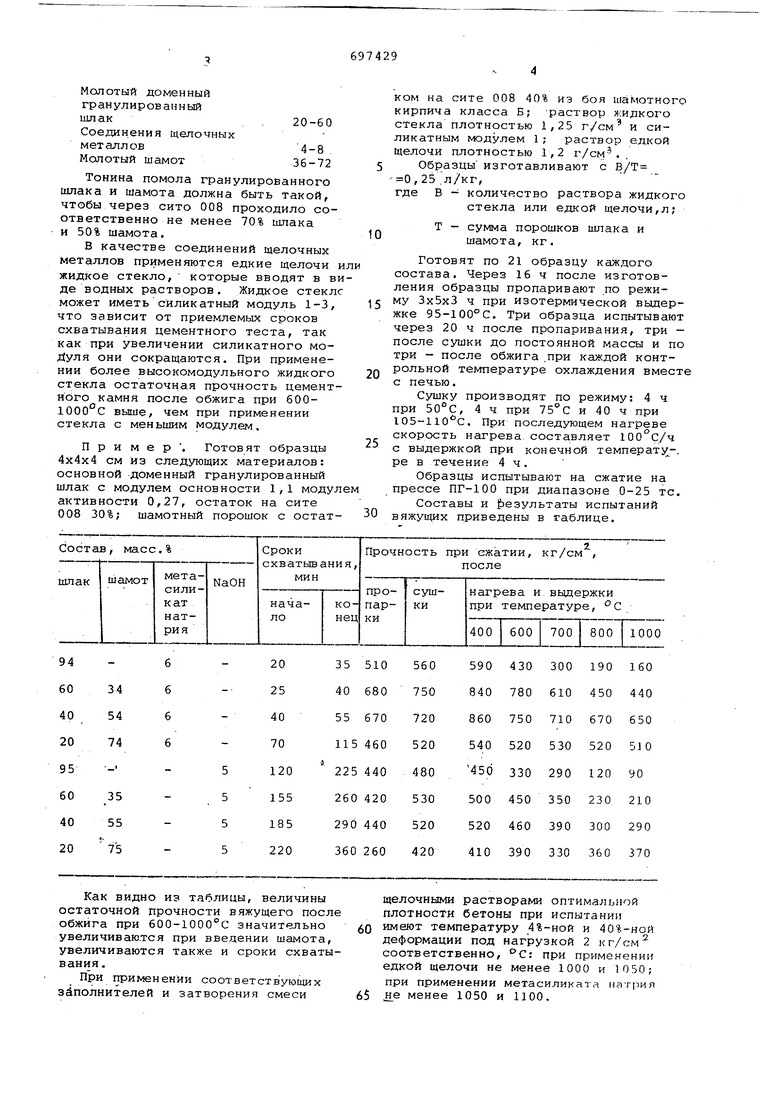

Изобретение относится к вяжущим материалам,а именно к вяжущим на осн ве доменного гранулированного шлака соединений щелочных металлов, и может быть использойано для изготовлеНИН жаростойкой бетонной футеровки теплоте- сническ.их агрегатов. Известно вяжущее, содержащее масс.% доменный гранулированный шлак 88-97, соединения щелочных металлов в пересчете на сухое вещество 3-12. В качестве соединений щелочных металлов применяются жидкое стекло различных, чаще низких, модулей, едкие щелочи и соли слабых кислот 1. Недостатком данного состава вяжущего является низкая остаточная проч ность цементного камня после нагрева ния и выдержки при 600-1000 г., особе но при применении в качестве соедине ний щелочных металлов солей слабых кислот, например, . Кроме того при применении жидкого стекла в качестве соединения щелочного металла цементное тесто быстро схватывается Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому составу вяжущего является вяжущее, включающее, масс.%: гранулированный шлак 81-90, Соединения, ще.Г очных металлов в пересчете на RjO 4-11, зоЛа-унос 6-8, В качестве соединений щелочных металлов применяются водные растворы едких щелочей и одномодульного жидкого стекла-метасиликата натрия. Недостатком данного состава вяжущего является низкая остаточная прочность цементного камня после нагревания и выдержки при 600-1000°С к -быстрое схватывание цементного теста при применении метасиликата натрия.Добавка золы-унос существенного влияния на эти показатели не оказывает. Цель изобретения - повышение остаточной прочности цементного камня после нагревания и выдержки при 600-1000°С, а также удлинение сроков схватывания цементного теста. Указанная цель достигается тем, что вяжущее, включающее молотый доменный гранулированный шлак и соединения щелочных металлов,дополнительно содержит молотый шамот, при следующем соотношении компонентов, масс.%: Молотый доменный гранулированный Соединения щелочных металлов Молотый шамот Тонина помола гранулированного шлака и шамота должна быть такой, чтобы через сито 008 проходило со ответственно не менее 70% шлака и 50% шамота. В качестве соединений щелочных металлов применяются едкие щелочи жидкое стекло, которые вводят в де водных растворов, Жидкое стек может иметь силикатный модуль 1-3 что зависит от приемлемых сроков схватывания цементного теста, так как при увеличении силикатного моДуля они сокращаются. При применении более высокомодульного жидкого стекла остаточная прочность цемент ного камня после обжига при 6001000 С выше, чем при применении стекла с меньшим модулем. Пример . Готовят образцы 4x4x4 см из следующих материалов: основной доменный гранулированный шлак с модулем основности 1,1 моду активности 0,27, остаток на сите 008 30%; шамотный порошок с остат

Как видно из таблицы, величины остаточной прочности вяжущего после обжига при 600-1000°С значительно увеличиваются при введении шамота, увеличиваются также и сроки схватывания.

При применении соответствующих Заполнителей и затворения смеси

щелочными растворами oптимaлJJi oй плотности бетоны при испытании

имеют температуру 4%-ной и 40%-ной деформации под нагрузкой 2 кг/см соответственно, С: при применении едкой щелочи не менее 1000 и 1050; при применении метасиликата г1атрия

пе менее 1050 и 1100. ком на сите 008 40% из боя шамотного кирпича класса Б; раствор хшдкого стекла плотностью 1,25 г/см и силикатным модулем 1; раствор едкой щелочи плотностью 1,2 г/см. Образцы изготавливают с В/Т 0,25,л/кг, где В - количество раствора жидкого стекла или едкой щелочи,л; Т - сумма порошков шлака и шамота, кг. Готовят по 21 образцу каждого состава. Через 16 ч после изготовления образцы пропаривают по режиму 3x5x3 ч при изотермической выдержке 95-100°С. Три образца испытывают через 20 ч после пропаривания, три - после сушки до постоянной массы и по три - после обжига .при каждой контрольной температуре охлаждения вместе с печью. Сушку производят по режиму: 4 ч при 50°С, 4 ч при 75С и 40 ч при 105-110 С. При последующем нагреве скорость нагрева составляет 100 С/ч с выдержкой при конечной температур-, ре в течение 4ч. Образцы испытывают на сжатие на прессе ПГ-100 при диапазоне 0-25 тс. Составы и 1езультаты испытаний вяжущих приведены в таблице. Ввелеине шамота в указанных пределах влияет на эти показатели незначигЕ-льно. Таким образом, предлагаемый сост вяжущего за счет увеличения остаточ ной прочности позволяет изготавливать более долговечные безобжиговые футеровки, работаго цие до температур 1000-1050°С, увеличение сроков схва тывания вяжущего при применении жидкого стекла улучшает технологичность бетонных смесей, либо дает возможность применять более эффективные при воздействии высоких темп ратур жидкие стекла с высоким силикатным модулем. Формула изобретения Вяжущее, включающее молотый доме ный гранулированный шлак и соединения щелочных металлов, отлича щ е е с я тем, что, с целью повышения остаточной прочности цементного камня после нагревания и выдержки при 600-1000 С, удлинения сроков схватывания, оно дополнительно содержит молотый шамот при следу1ощем соотношении компонентов, масс.%: Молотый доменный гранулированный шлак20-60 Соединения щелочных металлов4-8 Молотый шамот36-72 Источники информации, принятые во внимание при экспертизе 1.Глуковский В.Д., Пашков И.А. и др. Бетоны на шпакощелочных вяжущих. Бетон и железобетон , 1975, .3, с.12. 2.Авторское свидетельство СССР. 419489, кл.С 04 В 7/14, 1970.

Авторы

Даты

1979-11-15—Публикация

1977-08-22—Подача