Настоящее изобретение относится к способу литья полотна из материала, содержащего алкалоиды.

Кроме того, настоящее изобретение относится к устройству для литья полотна из материала, содержащего алкалоиды.

В частности, настоящее изобретение относится к полотну из гомогенизированному табачного материала, предпочтительно используемому в генерирующем аэрозоль изделии, например таком, как сигарета или табакосодержащий продукт «нагреваемого без сжигания» типа.

В настоящее время в производстве табачных продуктов, помимо табачных листьев, используют также гомогенизированный табачный материал. Этот гомогенизированный табачный материал обычно изготавливают из частей табачного растения, которые в меньшей степени пригодны для производства резаного табачного наполнителя, например таких, как табачные стебли или табачная пыль. Обычно табачная пыль образуется как побочный продукт во время обработки табачных листьев в процессе производства.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и литой лист (tobacco cast leaf, сокращенно TCL). Процесс получения листов из гомогенизированного табачного материала обычно включает этап, на котором смешивают табачную пыль и связующее вещество с образованием табачной суспензии. Затем эту суспензию используют для создания табачного полотна, например, посредством литья вязкой суспензии на движущуюся металлическую ленту с получением так называемого литого листа. В качестве альтернативы, для получения восстановленного табака может использоваться суспензия с низкой вязкостью и высоким содержанием воды в процессе, схожем с изготовлением бумаги. После получения гомогенизированные табачные полотна могут быть нарезаны способом, сходным с тем, который используется при резке цельнолистового табака, для получения резаного табачного наполнителя, пригодного для сигарет и других курительных изделий. Способ изготовления такого гомогенизированного табака раскрыт, например, в европейском патенте EP 0565360.

В «нагреваемом без сжигания» генерирующем аэрозоль изделии образующий аэрозоль субстрат нагревают до сравнительно низкой температуры с целью получения аэрозоля но с предотвращением горения табачного материала. Кроме того, табак, присутствующий в гомогенизированном табачном материале, обычно представляет собой исключительно табак или содержит в основном табак, присутствующий в гомогенизированном табачном материале такого «нагреваемого без сжигания» генерирующего аэрозоль изделия. Это означает, что аэрозольная композиция, которая генерируется таким «нагреваемым без сжигания» генерирующим аэрозоль изделием, по существу образуется лишь из гомогенизированного табачного материала. Следовательно, важно обеспечить эффективное регулирование состава гомогенизированного табачного материала для регулирования, например, вкуса аэрозоля.

Изменения физических свойств суспензии, например консистенции, вязкости, размера волокон, размера частиц, влажности или времени выдержки суспензии, могут приводить к нежелательным изменениям при нанесении суспензии на опору во время литья полотна из гомогенизированного табака с использованием стандартных способов и оборудования для литья. Неоптимальные способы и оборудование для литья могут приводить к неоднородности и дефектам литого полотна из гомогенизированного табака.

Неоднородность гомогенизированного табачного полотна может приводить к трудностям в последующей обработке гомогенизированного табачного полотна при производстве генерирующего аэрозоль изделия. Например, неоднородность может приводить к растрескиванию полотна или даже к разрыву полотна во время изготовления или дальнейшей обработки полотна. Это, в свою очередь, может приводить, например, к остановкам оборудования. В дополнение, неоднородное табачное полотно может приводить к нежелательному различию в доставке аэрозоля между генерирующими аэрозоль изделиями, изготовленными из одного и того же гомогенизированного табачного полотна.

Что касается общего процесса изготовления полотна из гомогенизированного табачного материала, то различные параметры являются критичными для качества и стабильности конечного продукта. Одним из этих параметров является давление суспензии внутри литьевого короба. Даже небольшое изменение давления от одной производственной партии суспензии к другой может изменять однородность полотна из гомогенизированного табачного материала, которое затем может быть отбраковано согласно жестким стандартам качества в промышленности.

Суспензия может быть получена в баке. Для подачи табачной суспензии в литьевой короб из бака, который может представлять собой производственный бункер или бункер для временного хранения, обычно цилиндрический и имеющий сравнительно большой диаметр, обычно более чем 1 метр, может использоваться насос. С помощью насоса подают суспензию с заданным расходом из указанного бункера в литьевой короб.

Тем не менее, суспензия может иметь высокую вязкость и, соответственно, высокое сопротивление протеканию. Кроме того, трубопроводная сеть обычно имеет, в пределах от бункера до литьевого короба, множество отклонений и поворотов вследствие обычных заводских конфигураций.

Все эти факторы, например вязкость суспензии и повороты и отклонения трубопроводной сети, как известно из гидродинамики, приводят к увеличению падения давления, которое представляет собой падение давления текучей среды на участке от ее начальной точки до места назначения. Падение давления обусловлено силами трения: суспензия должна использовать энергию для преодоления сил трения, с которыми она сталкивается, и, поскольку параметры потока суспензии, которые связаны с кинетической энергией суспензии, жестко определяются насосом, указанная энергия обеспечивается давлением суспензии (согласно принципу Бернулли), и вследствие этого возникает указанное падение давления.

Таким образом, в случае процесса изготовления полотна из материала, содержащего алкалоиды, давление суспензии в литьевом коробе может изменяться в результате вариаций сил трения, действующих противоположно потоку суспензии в трубопроводной сети, и такие вариации могут иметь место от одной производственной партии суспензии к другой. Вариации могут иметь разные причины, например, небольшие изменения вязкости суспензии, наличие кластеров ранее протекавшей суспензии, застрявших в трубе, или другие.

Было бы желательно иметь такое решение для подачи суспензии в литьевой короб производственных линий, которое в максимально возможной степени предотвращало бы вариации давления в литьевом коробе для повышения однородности полотна из гомогенизированного табачного материала.

Настоящее изобретение относится к способу литья полотна из содержащего алкалоиды материала, включающему этапы, на которых: обеспечивают бак с поршнем; заполняют бак суспензией; обеспечивают литьевой короб, сообщающийся по текучей среде с баком; надавливают на суспензию в баке посредством поршня для перемещения суспензии из бака в литьевой короб; и осуществляют литье суспензии из литьевого короба для получения полотна из материала, содержащего алкалоиды.

Предпочтительно, способ согласно настоящему изобретению включает надавливание на суспензию в баке посредством поршня, предусмотренного в баке, с образованием, таким образом, по существу «системы, приводимой давлением». Эта система, приводимая давлением, предотвращает или ограничивает падения давления и обеспечивает возможность лучшего регулирования давления суспензии внутри литьевого короба, являющегося местом назначения.

В контексте данного документа термин «лист» обозначает плоский элемент, ширина и длина которого существенно больше его толщины. Ширина листа предпочтительно составляет более чем приблизительно 10 миллиметров, более предпочтительно более чем приблизительно 20 миллиметров или приблизительно 30 миллиметров. Еще более предпочтительно, ширина листа составляет от приблизительно 100 миллиметров до приблизительно 300 миллиметров. Непрерывный «лист» в данном документе именуется «полотном».

В контексте данного документа термин «литьевая лопатка» обозначает продольный элемент, который может иметь по существу постоянное сечение вдоль основных участков его продольной протяженности. Она содержит по меньшей мере одну кромку, которая предназначена для приведения в контакт с пастообразным, вязким или подобным жидкости веществом, таким как суспензия, подвергаемым воздействию указанной кромки. Указанная кромка может иметь заостренную и схожую с ножом форму. В качестве альтернативы, она может иметь прямоугольную или закругленную кромку.

В контексте данного документа термин «подвижная опора» обозначает любое средство, содержащее поверхность, которая может перемещаться в по меньшей мере одном продольном направлении. Подвижная опора может образовывать замкнутый контур, чтобы обеспечивать возможность непрерывной транспортировки в одном направлении. Однако подвижная опора также может перемещаться возвратно-поступательно. Подвижная опора может содержать конвейерную ленту. Подвижная опора может быть по существу плоской, и она может иметь структурированную или неструктурированную поверхность. Подвижная опора может не содержать отверстий в своей поверхности, или она может содержать лишь отверстия такого размера, чтобы они были непроницаемыми для наносимой на нее суспензии. Подвижная опора может содержать листообразную ленту, выполненную с возможностью перемещения и сгибания. Лента может быть изготовлена из металлического материала, включая, без ограничения, сталь, медь, сплавы железа и сплавы меди или каучуковый материал. Лента может быть выполнена из теплостойкого материала, так что возможен ее нагрев для ускорения процесса сушки суспензии.

В контексте данного документа термин «суспензия» обозначает подобный жидкости, вязкий или пастообразный материал, который может содержать эмульсию из другого подобного жидкости, вязкого или пастообразного материала, и который может содержать определенное количество твердых частиц при условии что суспензия по-прежнему ведет себя как подобный жидкости, вязкий или пастообразный материал.

«Материал, содержащий алкалоиды» представляет собой материал, который содержит один или более алкалоидов. Алкалоиды могут включать никотин. Никотин может находиться, например, в табаке.

Алкалоиды представляют собой группу химических соединений натурального происхождения, которые обычно содержат атомы азотистых оснований. Указанная группа также включает некоторые родственные соединения с нейтральными и даже слабокислыми свойствами. Некоторые синтетические соединения или схожие структуры также именуются алкалоидами. В дополнение к углероду, водороду и азоту, алкалоиды также могут содержать кислород, серу и, реже, другие элементы, такие как хлор, бром и фосфор.

Алкалоиды вырабатываются многими организмами, в том числе бактериями, грибками, растениями и животными. Их можно получать путем очистки из неочищенных экстрактов указанных организмов посредством кислотно-основной экстракции. Примерами алкалоидов являются кофеин, никотин, теобромин, атропин и тубокурарин.

В данном контексте термин «гомогенизированный табачный материал» означает материал, полученный в результате агломерации табака в виде частиц, который содержит алкалоид никотин. Таким образом, материал, содержащий алкалоиды может представлять собой гомогенизированный табачный материал.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и литой лист. Процесс изготовления листов гомогенизированного табачного материала обычно включает этап, на котором смешивают табачную пыль и связующее с образованием суспензии. Затем указанную суспензию используют для получения табачного полотна. Например, посредством литья вязкой суспензии на движущуюся металлическую ленту получают так называемый литой лист. В качестве альтернативы, для получения восстановленного табака можно использовать суспензию с низкой вязкостью и высоким содержанием воды в процессе, схожем с изготовлением бумаги.

Лист гомогенизированного табачного материала может также именоваться восстановленным листовым материалом, и он может быть получен с использованием табака в виде частиц (например, восстановленного табака) или смеси табака в виде частиц, увлажнителя и водного растворителя для образования табачной композиции. Эта табачная композиция может быть затем подвергнута литью, экструзии, раскатке или прессованию с получением листового материала из табачной композиции. Лист из табака может быть получен с использованием влажного процесса, в котором используют табак для получения бумагообразного материала; или процесса литья листов, в котором мелкодисперсные табачные частицы смешивают со связующим материалом и осуществляют литье на движущуюся ленту для получения листа.

Гомогенизированный табачный лист в целом содержит, в дополнение к табаку, связующее и вещество для образования аэрозоля, такое как гуар и глицерин.

В контексте данного документа термин «образующий аэрозоль материал» обозначает материал, который при нагреве способен выделять летучие соединения для генерирования аэрозоля. Табак, вместе с другими соединениями, может быть классифицирован как образующий аэрозоль материал, в частности лист из гомогенизированного табака, содержащий вещество для образования аэрозоля. Образующий аэрозоль субстрат может содержать образующий аэрозоль материал или состоять из него. Гомогенизированный табачный лист может использоваться в качестве образующего аэрозоль материала.

Суспензия может содержать несколько различных компонентов или ингредиентов. Эти компоненты могут влиять на свойства литого полотна из материала, содержащего алкалоиды. Первый ингредиент представляет собой материал, содержащий алкалоиды, например, в форме порошка. Этот материал может представлять собой, например, табачную порошковую смесь, которая предпочтительно содержит основную часть табака, присутствующего в суспензии. Табачная порошковая смесь является источником основной части табака в гомогенизированном табачном материале и, таким образом, придает аромат конечному продукту, например образующему аэрозоль изделию. Предпочтительно, добавляют в суспензию в качестве упрочняющего средства целлюлозную пульпу, содержащую целлюлозные волокна, с целью повышения прочности на разрыв полотна из материала, содержащего алкалоиды. Предпочтительно, добавляют связующее. Предпочтительно, добавляют вещество для образования аэрозоля. Предпочтительно, добавляют связующее и вещество для образования аэрозоля с целью улучшения характеристик прочности на разрыв гомогенизированного листа и содействия образованию аэрозоля. Кроме того, с целью достижения определенных вязкости и влажности, оптимальных для литья полотна из материала, содержащего алкалоиды, в суспензию может быть добавлена вода. Суспензия может быть перемешана с целью сделать ее как можно более однородной.

Количество суспензии, добавляемой в связующее, может составлять от приблизительно 1 процента до приблизительно 5 процентов по сухому весу суспензии. Более предпочтительно, оно может составлять от приблизительно 2 процентов до приблизительно 4 процентов. Связующее, используемое в суспензии, может представлять собой любые камеди или пектины, описанные в данном документе. Связующее способно обеспечивать, чтобы табачный порошок оставался по существу распределенным по всему гомогенизированному табачному полотну. Хотя может применяться любое связующее, предпочтительные связующие представляют собой натуральные пектины, такие как фруктовые, цитрусовые или табачные пектины; гуаровые камеди, такие как гидроксиэтилгуар и гидроксипропилгуар; камеди бобов рожкового дерева, такие как гидроксиэтиловая и гидроксипропиловая камеди бобов рожкового дерева; альгинат; крахмалы, такие как модифицированные или дериватизованные крахмалы; целлюлозы, такие как метил-, этил-, этилгидроксиметил- и карбоксиметилцеллюлоза; тамариндовую камедь; декстран; пуллалон; конжаковую муку; ксантановую камедь и т.п. Особо предпочтительным связующим для использования в настоящем изобретении является гуар.

Введение в суспензию целлюлозных волокон, действующих как упрочняющее средство, обычно повышает прочность на разрыв полотна из табачного материала. Следовательно, добавление целлюлозных волокон способно повысить упругость полотна из гомогенизированного табачного материала. Целлюлозные волокна для включения в суспензию для получения гомогенизированного табачного материала, известны из уровня техники и включают, без ограничения: волокна древесины мягких пород; волокна древесины твердых пород; джутовые волокна; льняные волокна; табачные волокна и их комбинации. В дополнение к переработке в волокнистую массу, целлюлозные волокна могут быть подвергнуты надлежащим процессам обработки, таким как очистка, механическая переработка в волокнистую массу, химическая переработка в волокнистую массу, отбеливание, сульфатная переработка в волокнистую массу и комбинации вышеперечисленного. Целлюлозные волокна могут содержать материалы из табачных стеблей, жилок или другие материалы из табачного растения. Предпочтительно, целлюлозные волокна, такие как древесные волокна, имеют низкое содержание лигнина. В альтернативном варианте вместе с указанными волокнами или в качестве альтернативы им могут использоваться растительные волокна, включая конопляные и бамбуковые. Длина целлюлозных волокон предпочтительно составляет от приблизительно 0,2 миллиметра до приблизительно 4 миллиметра. Предпочтительно, средняя длина на единицу веса целлюлозных волокон составляет от приблизительно 1 миллиметра до приблизительно 3 миллиметров. Кроме того, предпочтительно, количество целлюлозных волокон составляет от приблизительно 1 процента до приблизительно 7 процентов в пересчете на сухой вес от общего веса суспензии (или гомогенизированного табачного листа).

Подходящие вещества для образования аэрозоля для включения в суспензию для получения гомогенизированного табачного материала известны из уровня техники и включают, без ограничения: одноатомные спирты, такие как ментол, многоатомные спирты, такие как триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как моно-, ди- или триацетат глицерина; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат.

Примерами предпочтительных веществ для образования аэрозоля являются глицерин и пропиленгликоль.

Содержание вещества для образования аэрозоля в суспензии может составлять более чем приблизительно 5 процентов в пересчете на сухой вес. Содержание вещества для образования аэрозоля в суспензии может составлять от приблизительно 5 процентов до приблизительно 30 процентов в пересчете на сухой вес. Более предпочтительно, содержание вещества для образования аэрозоля составляет от приблизительно 10 процентов до приблизительно 25 процентов в пересчете на сухой вес суспензии. Более предпочтительно, содержание вещества для образования аэрозоля составляет от приблизительно 15 процентов до приблизительно 25 процентов в пересчете на сухой вес суспензии.

Связующее и целлюлозные волокна предпочтительно включены в весовом соотношении от приблизительно 1:7 до приблизительно 5:1. Более предпочтительно, связующее и целлюлозные волокна включены в весовом соотношении от приблизительно 1:1 до приблизительно 3:1.

Связующее и вещество для образования аэрозоля предпочтительно включены в весовом соотношении от приблизительно 1:30 до приблизительно 1:1. Более предпочтительно, связующее и вещество для образования аэрозоля включены в весовом соотношении от приблизительно 1:20 до приблизительно 1:4.

Предпочтительно, материал, содержащий алкалоиды, представляет собой табак. Связующее и табачные частицы предпочтительно включены в весовом соотношении от приблизительно 1:100 до приблизительно 1:10. Более предпочтительно, связующее и табачные частицы включены в весовом соотношении от приблизительно 1:50 до приблизительно 1:15, еще более предпочтительно от приблизительно 1:30 до 1:20.

Вещество для образования аэрозоля и табачные частицы предпочтительно включены в весовом соотношении от приблизительно 1:20 до приблизительно 1:1. Более предпочтительно, вещество для образования аэрозоля и табачные частицы включены в весовом соотношении от приблизительно 1:6 до приблизительно 1:2.

Вещество для образования аэрозоля и целлюлозные волокна предпочтительно включены в весовом соотношении от приблизительно 1:1 до приблизительно 30:1. Более предпочтительно, вещество для образования аэрозоля и целлюлозные волокна включены в весовом соотношении от приблизительно 5:1 до приблизительно 15:1.

Целлюлозные волокна и табачные частицы предпочтительно включены в весовом соотношении от приблизительно 1:100 до приблизительно 1:10. Более предпочтительно, целлюлозные волокна и табачные частицы включены в весовом соотношении от приблизительно 1:50 до приблизительно 1:20.

Суспензию сначала размещают в баке, например в бункере, в котором она приготовлена и из которого ее перемещают в литьевой короб. Предпочтительно, суспензию непрерывно подают в литьевой короб с одновременным литьем суспензии на подвижную пору посредством литьевого устройства, например такого, как литьевая лопатка или литьевой валик, для формирования непрерывного полотна из материала, содержащего алкалоиды. Таким образом, бак и литьевой короб соединены по текучей среде с целью обеспечения возможности протекания суспензии из одного из них в другой. Указанное соединение может содержать подходящий трубопровод.

Литьевой короб предпочтительно имеет форму коробки и предпочтительно содержит боковые стенки. Короб может быть открыт с верхней стороны, или он может содержать крышку или верхнюю стенку. В дополнение, литьевой короб может содержать нижнюю стенку, имеющую отверстие, или он может быть открыт на дне.

Согласно настоящему изобретению поршень расположен в резервуаре, например, над верхней поверхностью пульпы в отсеке. Поршень используют для выталкивания суспензии из бака в трубопроводную сеть, ведущую к литьевому коробу производственной линии. Перемещения поршня приводят к выталкиванию суспензии из бака с ее сжатием. Перемещения поршня могут включать вертикальные перемещения. Это представляет собой приводимую давлением систему, которая отличается от обычной приводимой потоком системы, использующей насос. Система, приводимая в действие посредством давления, предотвращает или минимизирует падение давления, поскольку она управляет прикладываемым давлением и таким образом обеспечивает лучшее управление давлением пульпы внутри литейного короба для отвода. В дополнение, обеспечивается возможность снижения потерь энергии в трубопроводной сети по сравнению с приводимой потоком системой.

Предпочтительно, способ согласно настоящему изобретению включает этап, на котором отслеживают давление внутри литьевого короба. Предпочтительно, в литьевом коробе используют датчик давления.

Более предпочтительно, способ согласно настоящему изобретению включает этап, на котором изменяют давление, прикладываемое поршнем к суспензии, на основе давления, измеряемого внутри литьевого короба. Предпочтительно, давление, прикладываемое поршнем к суспензии, регулируют согласно датчикам давления, измеряющих давление внутри литьевых коробов, так что обеспечивается контур регулирования давления, задача которого состоит в сохранении давления в литьевом коробе в пределах заданного диапазона.

Предпочтительно, этап надавливания на суспензию в баке посредством поршня для перемещения суспензии из бака в литьевой короб заканчивают, если относительное давление внутри литьевого короба составляет от приблизительно 0,1 бар до приблизительно 2 бар. На практике целевое давление внутри литьевого короба предпочтительно находится в пределах диапазона от приблизительно 0,1 до приблизительно 2 бар (относительных бар). Этот диапазон является предпочтительным, поскольку давление ниже 0,1 бар может быть недостаточным для вывода вязкой суспензии из литьевого короба. Кроме того, при превышении 2 бар возможно значительное увеличение падения давления в устройстве, что приводит к увеличению износа труб или литьевого узла (то есть литьевого короба и литьевого устройства).

В предпочтительном варианте осуществления материал, содержащий алкалоиды, представляет собой гомогенизированный табачный лист.

Настоящее изобретение относится также к устройству, предназначенному для литья полотна из материала, содержащего алкалоиды, и содержащему: бак, выполненный с возможностью вмещения суспензии; подвижный поршень, выполненный с возможностью приложения заданного давления к суспензии и расположенный в баке; литьевой короб, сообщающийся по текучей среде с баком и выполненный с возможностью вмещения суспензии из бака и ее литья; и подвижную опору, выполненную с возможностью приема отливаемой суспензии из литьевого короба.

Предпочтительно, способ согласно настоящему изобретению может быть осуществлен посредством устройства согласно настоящему изобретению, содержащего подвижный поршень, расположенный в баке. Действительно, по существу образована «приводимая давлением система», которая отличается от «приводимой потоком системы», содержащей насос, и имеет те же преимущества, что и упомянутые выше применительно к первому аспекту.

Бак, выполненный с возможностью вмещения суспензии, предпочтительно представляет собой бак, в котором хранится суспензия перед перемещением в литьевой короб производственных линий, так что она может находиться там же, где изготавливается суспензия, или ее перемещают после изготовления. Указанный бак может питать один литьевой короб или более чем один литьевой короб.

Предпочтительно, бак имеет по существу цилиндрическую форму и сравнительно большой диаметр, например равный или больший 1 метра.

Предпочтительно литьевой короб образует оболочку под давлением. Например, литьевой короб может быть закрытым. Например, литьевой короб может содержать крышку. Предпочтительно, может осуществляться регулирование давления внутри литьевого короба, так что вытекание суспензии из литьевого короба дополнительно регулируется посредством воздействия на уровень внутреннего давления в литьевом коробе.

Предпочтительно, литьевой короб, обслуживаемый указанным баком, является воздухонепроницаемым, так что давление, создаваемое поршнем в баке, непосредственно связано с давлением суспензии в литьевом коробе, что обеспечивает возможность эффективного регулирования давления суспензии во время литья. Таким образом обеспечивается возможность достижения очень однородного литья.

Бак может быть соединен по текучей среде с одним литьевым коробом или с множеством литьевых коробов.

Предпочтительно, устройство согласно настоящему изобретению содержит: датчик давления, выполненный с возможностью измерения давления внутри литьевого короба. Предпочтительно, давление, прикладываемое поршнем к суспензии, регулируют согласно датчикам давления, измеряющим давление внутри литьевых коробов, так что обеспечивается контур регулирования давления, задача которого состоит в сохранении давления в литьевом коробе в пределах заданного диапазона. В частности, каждый литьевой короб, обслуживаемый баком, имеет по меньшей мере один датчик давления, показания которого используются для регулирования приводного усилия, толкающего поршень внутри бака и создающего давление, выталкивающее суспензию из бака в литьевой короб. Этот контур регулирования давления обеспечивает возможность точного регулирования давления суспензии внутри литьевого короба.

Предпочтительно, устройство согласно настоящему изобретению содержит литьевую лопатку, выполненную с возможностью литья суспензии, содержащейся в литьевом коробе, на подвижную опору с формированием литого полотна из материала, содержащего алкалоиды. Предпочтительно, суспензию подают на подвижную опору через зазор, который образован между литьевой лопаткой и подвижной опорой. Литьевая лопатка используется с целью формирования на подвижной опоре литого полотна из суспензии, которое имеет по существу равномерную толщину. Кроме того, расстояние или зазор между ножом и опорой может определять, в том числе, толщину литого полотна из пульпы.

Предпочтительно, среднее расстояние между указанной литьевой лопаткой и указанной подвижной опорой составляет от приблизительно 0,1 миллиметра до приблизительно 2 миллиметров, более предпочтительно среднее расстояние между указанной литьевой лопаткой и указанной опорой составляет от приблизительно 0,2 миллиметра до приблизительно 1,5 миллиметра, еще более предпочтительно от приблизительно 0,5 миллиметра до приблизительно 1 миллиметра. Толщина литого полотна из материала, содержащего алкалоиды, очень важна с точки зрения качества и консистенции конечного продукта. Желательно, чтобы толщина была однородной, т.е. отсутствовали любые комья, агломераты, волокна и крупные частицы. Созданный зазор между лопаткой и опорой обеспечивает литье суспензии в виде непрерывного полотна однородной толщины.

В предпочтительном варианте осуществления устройство согласно настоящему изобретению содержит трубопровод, соединяющий бак с литьевым коробом. Предпочтительно, бак сообщается по текучей среде с множеством литьевых коробов. Предпочтительно, поршень выталкивает суспензию из бака в трубопроводную сеть, ведущую к литьевым коробам производственных линий.

В предпочтительном варианте осуществления подвижный поршень приводится в действие посредством гидравлического пресса или электрического шнека. Таким образом обеспечивается возможность легкого регулирования давления в литьевом коробе.

В предпочтительном варианте осуществления внутренняя поверхность бака имеет шероховатость Ra менее чем приблизительно 0,8 микрона. Такая шероховатость Ra обеспечивает преимущество, состоящее в правильном скольжении поршня вдоль внутренней поверхности бака.

Предпочтительно, устройство согласно настоящему изобретению содержит блок управления, соединенный с возможностью передачи сигналов с датчиком давления и выполненный с возможностью управления приводом для приведения в действие подвижного поршня в ответ на сигнал, полученный от указанных датчиков давления, для реализации контура обратной связи для изменения давления внутри литьевого короба в ответ на указанный сигнал. Контур обратной связи реализован с целью поддержания давления литьевого короба на по существу постоянном уровне или в пределах требуемого диапазона. Наличие и места дефектов, например волочильных дефектов, которые могут быть идентифицированы датчиком (датчиками), присутствующими в литьевом устройстве, а также неоднородность по толщине полотна из гомогенизированного табачного материала, которая также может обнаруживаться указанным датчиком (датчиками), косвенным образом указывают на наличие неоптимальных условий литья. Эти неоптимальные условия литья могут быть обусловлены несколькими факторами. Поэтому предпочтительным является использование множества датчиков с целью получения значений параметров, которые влияют на процесс литья. В свою очередь, эти значения могут затем регулироваться с помощью контуров обратной связи, например в том случае, если условия литья способны привести к производству литого полотна, не соответствующего требуемым спецификациям. Образование дефектов или неоднородностей или выход параметров за пределы стандартного предварительно заданного диапазона обнаруживаются указанными одним или более датчиками, и на центральный блок управления передаются соответствующие сигналы.

В предпочтительном варианте осуществления подвижный поршень имеет диаметр от приблизительно 1 сантиметра до приблизительно 90 сантиметров, более предпочтительно от приблизительно 5 сантиметров до приблизительно 15 сантиметров. В еще одном варианте осуществления подвижный поршень имеет диаметр предпочтительно от приблизительно 50 сантиметров до приблизительно 3 метров.

Настоящее изобретение может также относиться к способу литья полотна из материала, включающему этапы, на которых: обеспечивают бак с поршнем; заполняют бак суспензией; обеспечивают литьевой короб, сообщающийся по текучей среде с баком; надавливают на суспензию в баке посредством поршня для перемещения суспензии из бака в литьевой короб; и выполняют литье суспензии из литьевого короба для получения полотна из материала.

Настоящее изобретение может также относиться к устройству для литья полотна из материала, содержащему: бак, выполненный с возможностью вмещения суспензии; подвижный поршень, выполненный с возможностью приложения заданного давления к суспензии и расположенный в баке; литьевой короб, сообщающийся по текучей среде с баком и выполненный с возможностью вмещения и литья суспензии, принимаемой из бака; и подвижную опору, выполненную с возможностью приема отливаемой суспензии из литьевого короба.

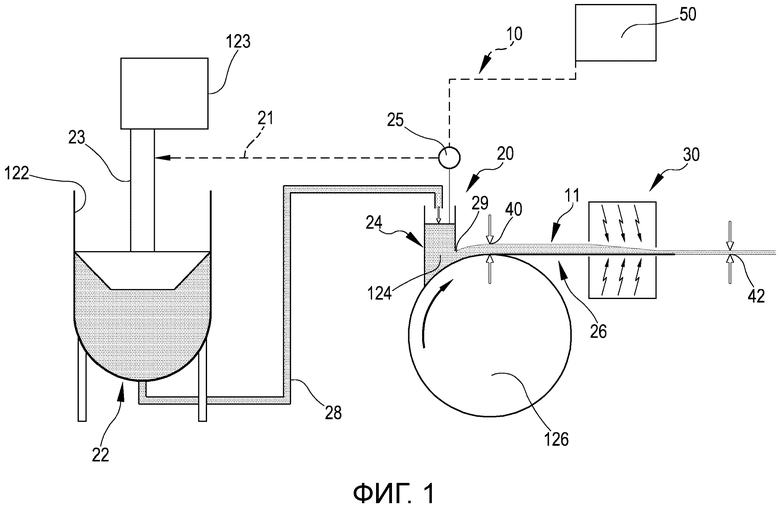

Дополнительные признаки и преимущества настоящего изобретения станут понятны из его подробного описания с неограничивающими ссылками на сопроводительные чертежи, причем на Фиг. 1 показан схематический вид сбоку устройства для производства гомогенизированного табачного материала, содержащего устройство для литья полотна из материала, содержащего алкалоиды, согласно настоящему изобретению.

С первоначальной ссылкой на Фиг. 1 представлено и обозначено ссылочным номером 10 устройство для производства полотна из материала, содержащего алкалоиды, согласно настоящему изобретению.

Устройство 10 для производства полотна из материала, содержащего алкалоиды, в частности полотна 11 из гомогенизированного табачного материала, предпочтительно гомогенизированного табачного листа, содержит литьевое устройство 20, реализованное согласно настоящему изобретению, и, кроме того, предпочтительно также сушильное устройство 30, расположенное дальше по потоку относительно литьевого устройства 20 в направлении перемещения полотна 11 из гомогенизированного табачного материала.

Литьевое устройство 20 содержит бак 22, выполненный с возможностью вмещения суспензии, например буфер суспензии; литьевой короб 24, сообщающийся по текучей среде с баком 22; и подвижную опору 26, выполненную с возможностью приема отливаемой суспензии из литьевого короба 24.

Устройство 20 содержит трубопровод 28, соединяющий бак 22 с литьевым коробом 24.

В целом, резервуар 22 находится в связи по текучей среде с множеством литейных коробов 24 (только один виден на фиг. 1) через множество соответствующих труб 28 (только один видимый вид в фиг. 1), которые образуют трубопроводную сеть.

В баке 22, предпочтительно в верней части бака 24, расположен подвижный поршень 23, выполненный с возможностью скольжения внутри бака для приложения заданного давления к суспензии. Поршень 23 выталкивает суспензию из бака 22 в трубопровод 28, ведущий к литьевому коробу 24 производственной линии.

Литьевой короб 24 выполнен с возможностью вмещения и литья суспензии, принимаемой из бака 22.

Литьевой короб 24 образует оболочку под давлением.Устройство 20 содержит датчик 25 давления, выполненный с возможностью измерения давления внутри литьевого короба 24.

Литьевой короб 24, обслуживаемый баком 22, является воздухонепроницаемым и содержит лишь суспензию, так что давление, создаваемое поршнем 23 в баке 22, непосредственно связано с давлением суспензии в литьевом коробе 24, что обеспечивает возможность эффективного регулирования давления суспензии во время литья для достижения очень однородного литья.

Бак 22 имеет по существу цилиндрическую форму и сравнительно большой диаметр. Подвижный поршень 23 имеет диаметр, по существу соответствующий внутреннему диаметру бака 22. Диаметр поршня 23 предпочтительно составляет от приблизительно 50 сантиметров до приблизительно 3 метров.

Внутренняя поверхность 122 бака 22 имеет шероховатость Ra менее чем приблизительно 0,8 микрона. Такая шероховатость Ra обеспечивает правильное скольжение поршня 23 вдоль внутренней поверхности 122 бака 22.

Подвижный поршень 23 приводится в действие посредством гидравлического пресса 123 или электрического шнека.

Литьевой короб 24 может иметь любую геометрическую форму, например по существу призматическую. Литьевой короб имеет отверстие 124 в области его дна, и это отверстие 124 проходит вдоль ширины литьевого короба 24. Устройство 20 содержит литьевую лопатку 29, выполненную с возможностью литья суспензии, находящейся в литьевом коробе 24, на подвижную опору 26 так, чтобы сформировать литое полотно 11 из гомогенизированного табачного материала. Литьевая лопатка 29 прикреплена к литьевому коробу 24.

Литьевая лопатка 29 имеет основной размер, которым является ее ширина, и она прикреплена к литьевому коробу 24 в его отверстии 124 или вблизи него на дне короба. Предпочтительно, продольная ширина литьевой лопатки 29 составляет от приблизительно 100 мм до приблизительно 3000 мм, в зависимости от требуемой ширины литого полотна 11 из суспензии.

Литьевая лопатка 29 прикреплена к литьевому коробу 24 предпочтительно посредством регулируемой панели (не показана на чертежах), которая обеспечивает возможность точного регулирования положения литьевой лопатки 29. Регулируемая панель содержит множество регулировочных элементов для регулирования зазора между лопаткой 29 и опорой 26. Литьевой короб 24 и литьевая лопатка 29 установлены выше основного барабана 126, который вращает подвижную опору 26.

Суспензия распределяется на подвижную опору 26 через зазор, который образован между литьевой лопаткой 29 и подвижной опорой 26 и размеры которого определяют, помимо всего прочего, толщину литого полотна 11 из гомогенизированного табачного материала. Литьевая лопатка 29 используется с целью формирования на подвижной опоре литого полотна 11 из суспензии, которое имеет по существу равномерную толщину.

Таким образом, размер указанного зазора регулируется путем регулирования положения литьевой лопатки 29 посредством регулируемой панели, которая содержит регулировочные элементы, распределенные по ее ширине.

Предпочтительно, ширина указанного зазора составляет от приблизительно 0,1 мм до приблизительно 2 мм, более предпочтительно от приблизительно 0,2 мм до приблизительно 1,5 мм.

Подвижная опора 26 содержит, например, непрерывную ленту из нержавеющей стали, содержащую барабанный узел. Барабанный узел содержит основной барабан 126, который расположен ниже литьевого короба 24 и перемещает подвижную опору 26. Предпочтительно, литьевой короб 24 установлен на верхней стороне основного барабана 126.

Устройство 20 также содержит блок 50 управления, соединенный с возможностью передачи сигналов с датчиком 25 давления и выполненный с возможностью управления гидравлическим прессом 123 для приведения в действие подвижного поршня 23 в ответ на сигнал, принятый от датчика 25 давления, с целью реализации контура обратной связи для изменения давления, определяемого с помощью датчика 25 давления, внутри литьевого короба 24 в ответ на указанный сигнал.

Кроме того, блок 50 управления предпочтительно также соединен с возможностью передачи сигналов с другими датчиками (не показаны на чертежах), например одним или более из следующего: датчиком для определения волочильных дефектов на литом полотне 11, отлитом на подвижной опоре 26; датчиком для определения влажности литого полотна 11, отлитого на подвижной опоре 26; датчиком для измерения толщины или вариаций толщины литого полотна 11, отлитого на подвижной опоре 26; датчиком для измерения вязкости суспензии в литьевом коробе 24; датчик для измерения температуры суспензии в литьевом коробе 24; датчиком для определения положения дефектов в литом полотне 11, отлитом на подвижной опоре 26; датчиком для определения плотности суспензии в литьевом коробе 24; и комбинациями двух или более из вышеперечисленных датчиков.

Предпочтительно, все указанные датчики передают сигналы, относящиеся к соответствующим измеряемым ими параметрам (давлению, температуре, уровню влажности суспензии, дефектам и т. д.), на блок 50 управления. Блок управления предпочтительно электрически соединен с одним, некоторыми или всеми из приводов поршня (гидравлическим прессом 123 или электрическим шнеком), другими приводами, двигателями или другими схемами в литьевом устройстве 20. Если литое полотно 11 показывает наличие дефектов или неоднородности, или если характеристики литого полотна 11 находятся вне предварительно заданного диапазона, блок управления может управлять изменениями технологических параметров и таким образом влиять на характеристики суспензии или параметры литья. Эти параметры процесса могут представлять собой, например, размер зазора между литьевой лопаткой 29 и опорой 26 или давление в литьевом коробе 24. Например, имеется контур обратной связи с приводами литьевой лопатки 29 для регулирования толщины литого полотна 11.

Сушильное устройство 30 содержит множество отдельных сушильных зон. Каждая сушильная зона предпочтительно содержит средства парового нагрева с нижней стороны подвижной опоры 26, средства подачи нагретого воздуха выше подвижной опоры 26, а также предпочтительно регулируемые средства управления выпуском воздуха. Внутри сушильного устройства 30 полотно 11 из гомогенизированного табака подвергается сушке до требуемой конечной влажности на подвижной опоре 26. Полотно 11 из гомогенизированного табачного материала поступает в сушильное устройство 30 с толщиной 40 и выходит из сушильного устройства 30 с уменьшенной толщиной 42.

Устройство 10, содержащее литьевое устройство 20, функционирует следующим образом. Заполняют суспензией, полученной путем перемешивания и комбинирования табачного порошка и других ингредиентов, бак 22, оснащенный поршнем 23.

Перемещают суспензию из бака 22 в один или более литьевых коробов 24, которые соединены по текучей среде с баком 22 через соответствующий трубопровод (трубопроводы) 28.

Суспензию в баке 22 подвергают надавливанию посредством поршня 23 с целью перемещения суспензии из бака 22 в литьевой короб 24 или приложения заданного давления к суспензии в литьевом коробе 24.

Осуществляют литье суспензии из литьевого короба 24 для получения полотна 11 из гомогенизированного табачного материала.

Этап литья суспензии с получением полотна 11 из гомогенизированного полотна с однородной толщиной пленки осуществляют на подвижной опоре 26, содержащей, например, ленту из нержавеющей стали.

В литьевом коробе 24 обеспечен датчик 25 давления, используемый для отслеживания давления внутри литьевого короба 24.Давление, прикладываемое поршнем 23 к суспензии в баке 22, регулируют согласно датчику 25 давления, измеряющему давление внутри литьевых коробов 24, так что обеспечивается контур 21 регулирования давления, задача которого состоит в сохранении давления в литьевом коробе 24 в пределах заданного диапазона. В частности, показания датчика 25 давления используются для регулирования приводного усилия, толкающего поршень 23 внутри бака 22, и создания давления для выталкивания суспензии из бака 22 в литьевой короб 24. Этот контур 21 регулирования давления обеспечивает возможность точного регулирования давления суспензии внутри литьевого короба 24.

Этап надавливания на суспензию в баке 22 посредством поршня 23 заканчивают, если относительное давление внутри литьевого короба 24 составляет от приблизительно 0,1 бар до приблизительно 2 бар (относительных бар).

Толщину и граммаж полотна 11 из гомогенизированного табачного материала предпочтительно непрерывно отслеживают и регулируют с обратной связью с использованием устройства для измерения параметров суспензии. Осуществляют литье посредством литьевой лопатки 29, образующей зазор с подвижной опорой 26, причем указанный зазор также может регулироваться с обратной связью. Форма литьевой лопатки 29 обеспечивает возможность воспроизводимого формирования по существу однородного полотна 11 из гомогенизированного табачного материала.

Далее литое полотно 11 подвергают этапу сушки посредством сушильного устройства 30. Этап сушки предпочтительно включает однородную и постепенную сушку литого полотна 11 в сушилке с бесконечной лентой из нержавеющей стали с раздельно регулируемыми зонами. Во время сушки предпочтительно осуществляют этап отслеживания температуры литого полотна 11 в каждой сушильной зоне для обеспечения плавного профиля сушки в каждой сушильной зоне. Литое полотно 11 сушат до требуемой конечной влажности на изготовленной из нержавеющей стали ленте подвижной опоры 26, предпочтительно, путем нагрева посредством парового поддона снизу и воздушной сушки сверху. Каждая сушильная зона оснащена средствами регулирования расхода и давления пара, так что температура воздуха и расход воздуха являются полностью регулируемыми для обеспечения требуемого профиля сушки и гарантирования того что будет соблюдено время выдержки продукта.

Предпочтительно, в конце этапа литья и этапа сушки полотно 11 из гомогенизированного табака удаляют с подвижной опоры 26. После сушильной станции предпочтительно осуществляют обработку ракелем литого полотна 11 при надлежащем содержании влаги. Литое полотно 11 предпочтительно подвергают процессу вторичной сушки для дополнительного удаления влаги из полотна 11 с целью достижения целевой влажности или влажности, указанной в спецификации. Предпочтительно, на данном этапе вторичной сушки литое полотно 11 размещают на проволоке таким образом, чтобы обеспечить возможность легкого удаления влаги с обеих поверхностей полотна 11. После этапа (этапов) сушки литое полотно 11 предпочтительно наматывают на одну или более бобин на этапе намотки.

Изобретение относится к способу литья полотна из материала, содержащего алкалоиды. Способ включает этапы, на которых: обеспечивают бак (22) с поршнем (23); заполняют бак суспензией; обеспечивают литьевой короб (24), сообщающийся по текучей среде с баком; надавливают на суспензию в баке посредством поршня для перемещения суспензии из бака в литьевой короб и выполняют литье суспензии из литьевого короба для получения полотна из материала, содержащего алкалоиды. Настоящее изобретение также относится к устройству 10 литья полотна из материала, содержащего алкалоиды. Изобретение позволяет предотвратить вариации давления в литьевом коробе и повысить однородность полотна из гомогенизированного табачного материала. 2 н. и 13 з.п. ф-лы, 1 ил.

1. Способ литья полотна из материала, содержащего алкалоиды, включающий этапы, на которых:

обеспечивают бак с поршнем;

заполняют бак суспензией;

обеспечивают литьевой короб, соединенный по текучей среде с баком;

надавливают на суспензию в баке посредством поршня для перемещения суспензии из бака в литьевой короб; и

выполняют литье суспензии из литьевого короба для получения полотна из материала, содержащего алкалоиды.

2. Способ по п. 1, включающий этап отслеживания давления внутри литьевого короба.

3. Способ по п. 1 или 2, включающий изменение давления, прикладываемого поршнем к суспензии в баке на этапе надавливания, на основе давления, измеряемого внутри литьевого короба.

4. Способ по любому из предыдущих пунктов, в котором этап надавливания на суспензию в баке посредством поршня для перемещения суспензии из бака в литьевой короб заканчивают, если относительное давление внутри литьевого короба составляет от 0,1 бар до 2 бар.

5. Способ по любому из предыдущих пунктов, в котором полотно из материала, содержащего алкалоиды, представляет собой гомогенизированный табачный лист.

6. Устройство для литья полотна из материала, содержащего алкалоиды, содержащее:

бак, выполненный с возможностью вмещения суспензии;

подвижный поршень, выполненный с возможностью приложения заданного давления к суспензии и расположенный в баке;

литьевой короб, сообщающийся по текучей среде с баком и выполненный с возможностью вмещения и выполнения литья суспензии, принимаемой из бака; и

подвижную опору, выполненную с возможностью приема суспензии, отливаемой из литьевого короба.

7. Устройство по п. 6, в котором литьевой короб образует оболочку под давлением.

8. Устройство по п. 6 или 7, содержащее датчик давления, выполненный с возможностью измерения давления внутри литьевого короба.

9. Устройство по любому из пп. 6-8, содержащее литьевую лопатку, выполненную с возможностью литья суспензии, находящейся в литьевом коробе, на подвижную опору с формированием литого полотна из материала, содержащего алкалоиды.

10. Устройство по любому из пп. 6-9, содержащее трубопровод, соединяющий бак с литьевым коробом.

11. Устройство по любому из пп. 6-10, в котором бак сообщается по текучей среде с множеством литьевых коробов.

12. Устройство по любому из пп. 6-11, в котором подвижный поршень выполнен с возможностью приведения в действие посредством гидравлического пресса или электрического шнека.

13. Устройство по любому из пп. 6-12, в котором внутренняя поверхность бака имеет шероховатость Ra менее чем 0,8 микрон.

14. Устройство по любому из пп. 6-13, содержащее блок управления, соединенный с возможностью передачи сигналов с датчиком давления и выполненный с возможностью управления приводом для приведения в действие подвижного поршня в ответ на сигнал, принимаемый от указанных датчиков давления, для реализации контура обратной связи для изменения давления внутри литьевого короба в ответ на указанный сигнал.

15. Устройство по любому из пп. 6-14, в котором подвижный поршень имеет диаметр от 1 сантиметра до 3 метров.

| US 2017340001 A1, 30.11.2017 | |||

| GB 1459218 A, 21.12.1976 | |||

| ПРОТЕЗ СТРЕМЯНКА | 0 |

|

SU175178A1 |

| KR 1020180037867 A, 13.04.2018. | |||

Авторы

Даты

2023-05-12—Публикация

2019-06-28—Подача