ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к установке с псевдоожиженным слоем, в частности, к реактору с псевдоожиженным слоем. Настоящее изобретение также относится к конструктивному элементу в виде двух трапеций и установке с псевдоожиженным слоем, содержащему конструктивный элемент в виде двух трапеций. Настоящее изобретение дополнительно относится к использованию этих установок с псевдоожиженным слоем в способе проведения реакции гидрирования нитросоединения.

ПРЕДШЕСТВУЮЩАЯ ТЕХНОЛОГИЯ

Анилин является важным основным органическим химическим сырьем и промежуточным химическим продуктом тонкого органического синтеза, может быть использован в производстве более 300 продуктов дальнейшего передела и широко используется в промышленностях красителей, лекарственных препаратов, пестицидов, взрывчатых веществ, специй, каучуков, синтетических материалов и т.п.В последние годы с быстрым ростом полиуретановой промышленности в Китае и по всему миру был удивительно и быстро разработан анилин, который является одним из незаменимого основного сырья для ее основного сырьевого материала MDI (4,4 дифенилметандиизоцианат).

Существуют три промышленных способа производства анилина: способ каталитического гидрирования нитробензола, способ аммонизации фенола и способ восстановления железного порошка. В числе прочих, способ восстановления железного порошка постепенно исключается из-за низкого качества образующегося анилина. Способ аммонизации фенола сильно зависит от источника фенола. Современный способ каталитического гидрирования нитробензола используется большинством производителей. Способ каталитического гидрирования нитробензола также подразделяется на способ газофазного каталитического гидрирования и способ жидкофазного каталитического гидрирования. Способ жидкофазного каталитического гидрирования нитробензола впервые был успешно разработан корпорацией Dupont, США. Его в основном выполняют с использованием катализатора из благородного металла в безводном состоянии, и он имеет преимущества низкой температуры реакции, высокой загрузки катализатора, долгого срока службы и большой производственной мощности завода и имеет недостатки высокого требуемого давления, необходимого отделения реагентов от катализатора и растворителя, высоких эксплуатационных затрат завода, высокой стоимости катализатора и относительно большого количества побочных продуктов, вызванного слишком высокой активностью катализатора. Способ газофазного каталитического гидрирования отличается тем, что нитробензол в качестве сырья нагревают и превращают в пар и смешивают с газообразным водородом, затем подают в реактор с псевдоожиженным слоем, в котором содержится катализатор медь-силикагель, для выполнения реакции гидрирования и восстановления.

Способ газофазного гидрирования для приготовления анилина из нитробензола использовался в Китае в течение многих десятилетий, и способ газофазного каталитического гидрирования с псевдоожиженным слоем используется многими производителями анилина в Китае.

Китайская патентная заявка CN 1528737 A раскрывает установку, в основном содержащую реактор с псевдоожиженным слоем, входное отверстие для реакционного сырьевого газа, расположенное в нижней части реактора, первый газораспределитель, расположенный в верхней часть входного отверстия, второй газораспределитель, расположенный в средней части высоты в осевом направлении реактора и разделяющий реактор на две зоны плотной фазы катализатора, теплообменник, расположенный в двух зонах плотной фазы катализатора внутри реактора; устройство перетока катализатора, расположенное снаружи или внутри реактора и соединяющееся с верхней и нижней двумя зонами плотной фазы катализатора соответственно, и устройство разделения газа и твердых частиц.

Китайская патентная заявка CN 1634860 A раскрывает газораспределитель в псевдоожиженном слое для синтеза анилина и способ синтеза анилина, причем газораспределитель состоит из основной трубы для транспортировки газа, ответвлений труб и кольцевой трубы, соединенной с ними для распределения газа, и форсунок для впрыскивания газа вниз и форсунок для впрыскивания газа вверх, все из которых расположены на кольцевой трубе.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения обнаружили, что внутренние конструктивные элементы преимущественно располагаются в известном реакторе с псевдоожиженным слоем для приготовления анилина и используются для регулирования внутреннего потока газа и твердых частиц, но поскольку анилиновый катализатор имеет низкую интенсивность и очень легко расщепляется, размер частиц постепенно уменьшается по мере увеличения времени работы, и мелкодисперсный порошок легко погружается в зону разбавленной фазы, и затем нагрузка циклонного сепаратора увеличивается так, что потери катализатора становятся относительно серьезными, и последующее влияние заключается в том, что реакция не может проводиться в течение длительного периода, и возникают различные проблемы, такие как необходимость остановки и добавления катализатора. Авторы настоящего изобретения также обнаружили, что из-за относительного большого размера частиц анилинового катализатора они относятся к частицам типа B по Гелдарту (Geldart) и не подвержены псевдоожижению. Известный уровень техники, в общем, регулирует качество псевдоожижения слоя в реакторе путем добавления внутренних конструктивных элементов, но разные внутренние конструктивные элементы основаны на разных принципах отклонения потока и по-разному влияют на качество псевдоожижения. Настоящее изобретение было выполнено на основе этих открытий.

Конкретно, настоящее изобретение относится к следующим аспектам:

1. Установка с псевдоожиженным слоем (в частности, реактор с псевдоожиженным слоем), содержащий оболочку, газораспределитель и внутреннюю камеру, ограниченную внутренней стенкой упомянутой оболочки и верхней поверхностью упомянутого газораспределителя, упомянутая внутренняя камера имеет нижнюю часть (соответствующую верхней поверхности упомянутого газораспределителя) и верхнюю часть, причем в направлении центральной оси упомянутого псевдоожиженным слоем, при условии, что вертикальное расстояние между нижней частью и верхней частью равно H (единица измерения - м), область внутренней камеры от нижней части и вверх до 0,1H, 0,2H, 0,3H, 0,4H, 0,5H, 0,6H, 0,7H или 0,8H представляет собой нижнюю область, область внутренней камеры от верхней части и вниз до 0,1H, 0,2H, 0,3H, 0,4H, 0,5H, 0,6H, 0,7H или 0,8H представляет собой верхнюю область, а область внутренней камеры между нижней областью и верхней областью представляет собой среднюю область, высота средней области в направлении центральной оси упомянутого устройства с псевдоожиженным слоем составляет 0,005H-0,2H, 0,005H-0,05H или 0,005H-0,02H, в средней области расположена перфорированная пластина (например, выбранная из по меньшей мере одной из пластины с пробитыми отверстиями, сетки сита и решетки, в частности, решетка), перфорированная пластина включает в себя область внешнего края и центральную область, (1) при условии, что доля отверстий области внешнего края равна A1 (единица измерения - %), а доля отверстий центральной области равна A2 (единица измерения - %), то A1/A2=0-0,95 (предпочтительно 0,1-0,5), или отношение общей площади отверстий области внешнего края (единица измерения - м2) к общей площади отверстий центральной области (единица измерения - м2) составляет 1/10-1/2 или 1/5-1/2.

2. Установка с псевдоожиженным слоем согласно любому из вышеупомянутых или нижеупомянутых аспектов, в котором верхняя область соответствует зоне разбавленной фазы, нижняя область соответствует зоне плотной фазы, средняя область соответствует переходной зоне распыления частиц и/или высота в осевом направлении перфорированной пластины от верхней поверхности упомянутого газораспределителя (единица измерения - м) в 1,05-1,5 раза или 1,05-1,2 раза больше высоты в осевом направлении зоны плотной фазы (единица измерения - м).

3. Установка с псевдоожиженным слоем согласно любому из вышеупомянутых или нижеупомянутых аспектов, в котором количество перфорированных пластин равно единице или более (например, 1-5, в частности, 1-3 или 1), и в случае более единицы вертикальное расстояние между любыми двумя смежными перфорированными пластинами в направлении центральной оси упомянутого устройства с псевдоожиженным слоем (единица измерения - м) составляет 0,001H-0,05H.

4. Установка с псевдоожиженным слоем согласно любому из вышеупомянутых или нижеупомянутых аспектов, в котором расстояние по прямой линии между любой точкой на периферийном крае перфорированной пластины и центральной точкой перфорированной пластины равно R (в частности, радиус), область, окруженная всеми точками, которые находятся на перфорированной пластине и удалены от центральной точки на расстояние по прямой линии, равное r, называется центральной областью, область между центральной областью и периферийным краем называется областью внешнего края, тогда r/R=0,2-0,99 (предпочтительно 0,5-0,9, более предпочтительно 0,7-0,85) или R/r=2/1-9/1, предпочтительно 2/1-5/1.

5. Установка с псевдоожиженным слоем согласно любому из вышеупомянутых или нижеупомянутых аспектов, в котором количество отверстий в центральной области (называемых центральным отверстием (центральными отверстиями)) составляет 1-650 (предпочтительно 5-150, более предпочтительно 15-150)/на квадратный метр центральной области и/или количество отверстий в области внешнего края (называемых отверстием (отверстиями) внешнего края) составляет 0-4000 (предпочтительно 100-600, более предпочтительно 200-500)/на квадратный метр области внешнего края, и/или в случае более одного, эквивалентные диаметры для множества центральных отверстий составляют, идентичные или отличные друг от друга, каждый независимо 0,04-1 м,

0,04-0,5 м или 0,04-0,1 м и/или в случае более одного эквивалентные диаметры для множества отверстий внешнего края составляют, идентичные или отличные друг от друга, каждый независимо 0,005-0,2 м, 0,005-0,08 м или 0,005-0,03 м и/или доля отверстий области внешнего края составляет 2-40% (предпочтительно 8-20%), доля отверстий центральной области составляет 30-100% (предпочтительно 40-80%) и/или перфорированная пластина имеет в основном форму круга, диаметр круга составляет 1-10 м, предпочтительно 2-5 м и/или толщина перфорированной пластины составляет 5-40 мм, предпочтительно 10-35 мм.

6. Установка с псевдоожиженным слоем согласно любому из вышеупомянутых или нижеупомянутых аспектов, в котором, когда перфорированная пластина размещена горизонтально, форма поперечного сечения, образованного разрезом в вертикальном направлении опорного корпуса, разделяющего любые два смежных отверстия, выбирается из квадрата, треугольника, ромба, прямоугольника, круга, овала, кольца и любого сочетания этих форм, или форма поперечного сечения, образованного разрезом в вертикальном направлении опорного корпуса, разделяющего любые два смежных отверстия, такова, что по существу никакие твердые частицы не скапливаются на поверхности, обращенной по направлению к верхней области опорного корпуса, и/или такова, что твердые частицы в контакте с поверхностью, обращенной по направлению к нижней области опорного корпуса, по существу улавливаются, или опорный корпус имеет форму изогнутой пластины или форму плоской пластины (предпочтительно расположен вертикально или расположен под наклоном от вертикального направления к нижней области (в частности, под наклоном 0,1-60°, 5-30(или 10-20°).

7. Установка с псевдоожиженным слоем согласно любому из вышеупомянутых или нижеупомянутых аспектов, в котором область внешнего края и центральная область соосны с центральной осью устройства с псевдоожиженным слоем и/или периферийный край перфорированной пластины соответствует форме внутренней стенки оболочки средней области и зафиксирован на внутренней стенке упомянутой оболочки или соединен с ней и/или периферийный край перфорированной пластины воздухонепроницаемым образом объединен с внутренней стенкой оболочки средней области.

8. Установка с псевдоожиженным слоем согласно любому из вышеупомянутых или нижеупомянутых аспектов, в котором H составляет 5-60 м (предпочтительно 10-30 м) и/или диаметр нижней области составляет 0,5-12 м (предпочтительно 1-8 м) и/или диаметр средней области составляет 0,5-16 м (предпочтительно 1-10 м).

9. Установка с псевдоожиженным слоем согласно любому из вышеупомянутых или нижеупомянутых аспектов, который дополнительно содержит устройство разделения газа и твердых частиц (например, циклонный сепаратор), расположенное в верхней области, и теплообменное устройство (например, теплообменную трубу), расположенное в нижней области, и, при необходимости, содержит конструктивный элемент в виде двух трапеций, расположенный в нижней области.

10. Установка с псевдоожиженным слоем согласно любому из вышеупомянутых или нижеупомянутых аспектов, в котором конструктивный элемент в виде двух трапеций содержит верхнюю отбойную перегородку, нижнюю отбойную перегородку и соединительную деталь для относительной фиксации верхней отбойной перегородки и нижней отбойной перегородки, продольный разрез верхней отбойной перегородки по ее центральной оси представляет собой трапецию (называемую первой трапецией), верхнее основание (относительно длинное основание) и нижнее основание (относительно короткое основание) первой трапеции имеют открытую горловину, два боковых края (боковые стороны) совместно образуют внутренний угол друг с другом, продольный разрез нижней отбойной перегородки по ее центральной оси представляет собой трапецию (называемую второй трапецией), верхнее основание (относительного короткое основание) и нижнее основание (относительно длинное основание) второй трапеции имеют открытую горловину, два боковых края (боковые стороны) совместно образуют внутренний угол друг с другом, открытая горловина нижнего основания первой трапеции и открытая горловина верхнего основания второй трапеции вставлены друг в друга (предпочтительно открытая горловина верхнего основания второй трапеции вставлена в открытую горловину нижнего основания первой трапеции).

11. Установка с псевдоожиженным слоем согласно любому из вышеупомянутых или нижеупомянутых аспектов, в котором центральная ось верхней отбойной перегородки соосна с центральной осью нижней отбойной перегородки и/или внутренний угол (α) двух боковых краев верхней отбойной перегородки находится в диапазоне 0-120° (предпочтительно 0-60°), внутренний угол (β) двух боковых краев нижней отбойной перегородки находится в диапазоне 0-120((предпочтительно 45-90°) и/или отношение длины относительно короткого основания верхней отбойной перегородки к длине относительно короткого основания нижней отбойной перегородки больше 1 (предпочтительно 1,1-3) и/или вертикальное расстояние между относительно коротким основанием нижней отбойной перегородки и относительно коротким основанием верхней отбойной перегородки (единица измерения - мм) составляет от 0 до менее H1 (предпочтительно 0,01H1-0,5H1), где H1 - высота первой трапеции (единица измерения - мм), и/или высота H1 первой трапеции составляет 20-150 мм, высота H2 второй трапеции составляет 20-150 мм.

12. Установка с псевдоожиженным слоем согласно любому из вышеупомянутых или нижеупомянутых аспектов, в котором ограниченная или неограниченная изогнутая поверхность образована поворотом двух боковых краев верхней отбойной перегородки относительно ее центральной оси, ограниченная или неограниченная изогнутая поверхность образована поворотом двух боковых краев нижней отбойной перегородки относительно ее центральной оси и/или доля отверстий изогнутой поверхности верхней отбойной перегородки составляет 10-50%, доля отверстий изогнутой поверхности нижней отбойной перегородки составляет 3-30%,

или

два боковых края верхней отбойной перегородки, протяженные в направлении ее длины для образования двух боковых поверхностей, два боковых края нижней отбойной перегородки протяжены в направлении ее длины для образования двух боковых поверхностей и/или доля отверстий по меньшей мере одной (предпочтительно двух) из двух боковых поверхностей верхней отбойной перегородки составляет 10-50%, доля отверстий по меньшей мере одной (предпочтительно двух) из двух боковых поверхностей нижней отбойной перегородки составляет 3-30% и/или размер верхней отбойной перегородки в направлении ее длины составляет 30-250 мм, размер нижней отбойной перегородки в направлении ее длины составляет 30-250 мм.

13. Установка с псевдоожиженным слоем согласно любому из вышеупомянутых или нижеупомянутых аспектов, в котором, когда количество конструктивных элементов в виде двух трапеций больше единицы (например, 4-240, предпочтительно 10-120), все множество конструктивных элементов в виде двух трапеций может быть расположено в одной и той же горизонтальной плоскости, каждый может быть расположен в разных горизонтальных плоскостях или их любое сочетание, и/или внутренний угол (γ) в направлении длины между любыми двумя конструктивными элементами в виде двух трапеций, расположенными в разных горизонтальных плоскостях и смежными друг с другом в вертикальном направлении, составляет 30-90(и/или вертикальное расстояние H3 между любыми двумя конструктивными элементами в виде двух трапеций, расположенными в разных горизонтальных плоскостях и смежными друг с другом в вертикальном направлении, составляет не менее 100 мм и/или горизонтальное расстояние H4 между любыми двумя смежными конструктивными элементами в виде двух трапеций, расположенными в одной и той же горизонтальной плоскости, составляет не менее 80 мм.

14. Конструктивный элемент в виде двух трапеций, содержащий верхнюю отбойную перегородку, нижнюю отбойную перегородку и соединительную деталь для относительной фиксации верхней отбойной перегородки и нижней отбойной перегородки, продольный разрез верхней отбойной перегородки по ее центральной оси представляет собой трапецию (называемую первой трапецией), верхнее основание (относительно длинное основание) и нижнее основание (относительно короткое основание) первой трапеции имеют открытую горловину, два боковых края (боковые стороны) совместно образуют внутренний угол друг с другом, продольный разрез нижней отбойной перегородки по ее центральной оси представляет собой трапецию (называемую второй трапецией), верхнее основание (относительного короткое основание) и нижнее основание (относительно длинное основание) второй трапеции имеют открытую горловину, два боковых края (боковые стороны) совместно образуют внутренний угол друг с другом, открытая горловина нижнего основания первой трапеции и открытая горловина верхнего основания второй трапеции вставлены друг в друга (предпочтительно открытая горловина верхнего основания второй трапеции вставлена в открытую горловину нижнего основания первой трапеции).

15. Конструктивный элемент в виде двух трапеций согласно любому из вышеупомянутых или нижеупомянутых аспектов, в котором центральная ось верхней отбойной перегородки соосна с центральной осью нижней отбойной перегородки и/или внутренний угол (α) двух боковых краев верхней отбойной перегородки находится в диапазоне 0-120((предпочтительно 0-60°), внутренний угол (β) двух боковых краев нижней отбойной перегородки находится в диапазоне 0-120((предпочтительно 45-90°) и/или отношение длины относительно короткого основания верхней отбойной перегородки к длине относительно короткого основания нижней отбойной перегородки больше 1 (предпочтительно 1,1-3) и/или вертикальное расстояние между относительно коротким основанием нижней отбойной перегородки и относительно коротким основанием верхней отбойной перегородки (единица измерения - мм) составляет от 0 до менее H1 (предпочтительно 0,01H1-0,5H1), где H1 - высота первой трапеции (единица измерения - мм) и/или высота H1 первой трапеции составляет 20-150 мм, высота H2 второй трапеции составляет 20-150 мм.

16. Конструктивный элемент в виде двух трапеций согласно любому из вышеупомянутых или нижеупомянутых аспектов, в котором ограниченная или неограниченная изогнутая поверхность образована поворотом двух боковых краев верхней отбойной перегородки относительно ее центральной оси, ограниченная или неограниченная изогнутая поверхность образована поворотом двух боковых краев нижней отбойной перегородки относительно ее центральной оси и/или доля отверстий изогнутой поверхности верхней отбойной перегородки составляет 10-50%, доля отверстий изогнутой поверхности нижней отбойной перегородки составляет 3-30%,

или

два боковых края верхней отбойной перегородки протяжены в направлении ее длины для образования двух боковых поверхностей, два боковых края нижней отбойной перегородки протяжены в направлении ее длины для образования двух боковых поверхностей и/или доля отверстий по меньшей мере одной (предпочтительно двух) из двух боковых поверхностей верхней отбойной перегородки составляет 10-50%, доля отверстий по меньшей мере одной (предпочтительно двух) из двух боковых поверхностей нижней отбойной перегородки составляет 3-30% и/или размер верхней отбойной перегородки в направлении ее длины составляет 30-250 мм, размер нижней отбойной перегородки в направлении ее длины составляет 30-250 мм.

17. Установка с псевдоожиженным слоем (в частности, реактор с псевдоожиженным слоем), содержащий оболочку, газораспределитель и внутреннюю камеру, ограниченную внутренней стенкой упомянутой оболочки и верхней поверхностью упомянутого газораспределителя, причем в упомянутой внутренней камере расположен конструктивный элемент в виде двух трапеций согласно любому из вышеупомянутых или нижеупомянутых аспектов.

18. Способ проведения реакции гидрирования нитросоединения, включающий в себя этап, на котором приводят в контакт нитросоединение (в частности, нитробензол) в качестве реакционного сырья и газообразный водород с катализатором гидрирования для получения продукта реакции (например, аминосоединения, в частности, анилина) (называемый этапом реакции гидрирования), причем этап проведения реакции гидрирования выполняют в реакторе с псевдоожиженным слоем согласно любому из вышеупомянутых или нижеупомянутых аспектов.

19. Способ проведения реакции гидрирования по любому из вышеупомянутых или нижеупомянутых аспектов, в котором условия проведения реакции этапа проведения реакции гидрирования включают в себя: приведенная скорость газа составляет 0,2-0,8 м/с, молярное отношение газообразного водорода к реакционному сырью (например, нитробензолу) составляет 6-21, температура реакции составляет 220-280°C, давление реакции составляет 0,05-1 МПа (манометрическое давление), катализатор гидрирования выбирают из по меньшей мере одного из катализатора с загрузкой на основе меди, катализатора с загрузкой на основе никеля и катализатора с загрузкой на основе благородного металла, и/или объемная плотность катализатора гидрирования составляет 300-1200 кг/м3 и/или средний диаметр частиц катализатора гидрирования составляет 30-800 мкм (предпочтительно 40-500 мкм или 50-600 мкм) и частицы катализатора, имеющие диаметр частиц менее 80 мкм, составляют не менее 2 вес.% (предпочтительно 5-15 вес.%) всех частиц катализатора и/или нитросоединение выбирают из по меньшей мере одного из соединений, представленных следующей формулой (1):

R-NO2 (1)

В структурной формуле (1) R представляет собой, при необходимости замещенный C2-20 неразветвленный, разветвленный или циклический гидрокарбил (предпочтительно, при необходимости замещенный C4-20 циклический гидрокарбил, в частности, при необходимости замещенный C6-20 арил, в частности, при необходимости замещенный фенил).

С другой стороны, настоящее изобретение относится к следующим аспектам:

1. Реакционная установка для производства анилина путем гидрирования нитробензола, содержащая: реактор (3) с псевдоожиженным слоем, газораспределитель (2), конструктивный элемент (6) отделения распыления, циклонный сепаратор (9) и теплообменную трубу (11), причем газораспределитель (2), конструктивный элемент (6) отделения распыления, циклонный сепаратор (9) и теплообменная труба (11) расположены в реакторе (3) с псевдоожиженным слоем, в реактор (3) с псевдоожиженным слоем включены реакционная зона (4) плотной фазы, расположенная в нижней секции, переходная зона (5) распыления частиц, расположенная в средней секции, и зона разбавленной фазы, расположенная в верхней секции (7).

2. Реакционная установка для производства анилина путем гидрирования нитробензола согласно любому из вышеупомянутых или нижеупомянутых аспектов, который отличается тем, что в переходной зоне (5) распыления частиц расположен конструктивный элемент (6) отделения распыления, конструктивный элемент (6) отделения распыления содержит зону прохода разреженной фазы, расположенную в центральной области, и зону прохода плотной фазы, расположенную на периферии и окружающую зону прохода разреженной фазы.

3. Реакционная установка для производства анилина путем гидрирования нитробензола согласно любому из вышеупомянутых или нижеупомянутых аспектов, который отличается тем, что отношение размера прохода зоны прохода плотной фазы к площади прохода зоны прохода разреженной фазы составляет 1/10-1/2, предпочтительное отношение площадей составляет 1/5-1/2.

4. Реакционная установка для производства анилина путем гидрирования нитробензола согласно любому из вышеупомянутых или нижеупомянутых аспектов, который отличается тем, что эквивалентный диаметр прохода зоны прохода плотной фазы составляет 0,005-0,08 м, предпочтительно 0,005-0,03 м.

5. Реакционная установка для производства анилина путем гидрирования нитробензола согласно любому из вышеупомянутых или нижеупомянутых аспектов, который отличается тем, что и зона прохода плотной фазы, и зона прохода разреженной фазы состоят из круглой пластины, имеющей равномерно распределенные дырки, множество концентрических кольцевых пластин, которые распределены с интервалами, или множество прямых пластин, которые расположены с интервалами и параллельно, вертикально или с наклоном под определенным углом.

6. Реакционная установка для производства анилина путем гидрирования нитробензола согласно любому из вышеупомянутых или нижеупомянутых аспектов, который отличается тем, что зона прохода плотной фазы имеет форму круга, зона прохода разреженной фазы имеет форму круглого кольца, а отношение диаметра зоны прохода плотной фазы к ширине зоны прохода разреженной фазы составляет 2/1-9/1, предпочтительно отношение диаметра к ширине составляет 2/1-5/1.

7. Реакционная установка для производства анилина путем гидрирования нитробензола согласно любому из вышеупомянутых или нижеупомянутых аспектов, который отличается тем, что конструктивный элемент (6) отделения распыления в количестве, по меньшей мере, одного распределен в осевом направлении реактора (3) с псевдоожиженным слоем.

8. Реакционное устройство для производства анилина путем гидрирования нитробензола согласно любому из вышеупомянутых или нижеупомянутых аспектов, который отличается тем, что высота в осевом направлении конструктивного элемента (6) отделения распыления от газораспределителя (2) в нижней части в 1,05-1,5 раза, предпочтительно 1,05-1,2 раза, больше высоты в осевом направлении реакционной зоны (4) плотной фазы.

9. Способ проведения реакции получения анилина путем гидрирования нитробензола, который использует устройство согласно любому из вышеупомянутых или нижеупомянутых аспектов, содержащий следующие этапы, на которых:

(a) парообразный нитробензол и газообразный водород в качестве сырья вводят в газовую камеру, затем в реактор (3) с псевдоожиженным слоем через газораспределитель (2) для проталкивания катализатора в реактор для псевдоожижения, затем они вступают в реакцию в зоне (4) плотной фазы для производства анилинового продукта;

(b) часть газообразной фазы образует пузырьки, распыление частиц происходит в верхней части реакционной зоны (4) плотной фазы для образования переходной зоны (5) распыления частиц, распыленные частицы эффективно улавливают с помощью конструктивного элемента (6) отделения распыления, и они возвращаются в реакционную зону (4) плотной фазы для продолжения катализа;

(c) маленькая часть неуловленных частиц проходит через проход конструктивного элемента (6) отделения распыления и попадает в зону (7) разбавленной фазы для разделения с помощью циклонного сепаратора (9), частицы возвращаются в реакционную зону (4) плотной фазы, сырой получаемый газ (8) вытекает из реактора (3) с псевдоожиженным слоем, и его отправляют в секцию последующего разделения.

10. Способ проведения реакции производства анилина путем гидрирования нитробензола согласно любому из вышеупомянутых или нижеупомянутых аспектов, который отличается тем, что катализатор представляет собой наполненный металлом катализатор с медью в качестве активного компонента, подложка представляет собой оксид алюминия или диоксид кремния, катализатор имеет средний диаметр частиц 50-600 мкм; содержание частиц катализатора менее 80 мкм составляет не менее 2 вес.%; условия проведения реакции содержат: приведенная скорость газа в реакторе (3) с псевдоожиженным слоем составляет 0,2-0,8 м/с, молярное отношение газообразного водорода к нитробензолу составляет 6-21, среднюю температуру реакции в реакционной зоне (4) плотной фазы поддерживают на 220-280°C, температуру вблизи газораспределителя (2) поддерживают на 320°C или менее, давление реакции в реакционной зоне (4) плотной фазы составляет 0,05-1 МПа.

Технический результат

Согласно установке с псевдоожиженным слоем настоящего изобретения, потери катализатора эффективно уменьшаются (например, уменьшаются на 30% или более).

Согласно установке с псевдоожиженным слоем настоящего изобретения, результат контакта газа и твердых частиц является хорошим, рост больших пузырьков может быть подавлен и устраняется «воздушная подушка», образующаяся под обычно используемым направляющим поток внутренним конструктивным элементом. По сравнению с известным уровнем техники качество псевдоожижения в псевдоожиженном слое значительно улучшается.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

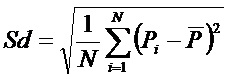

Фиг. 1 представляет схематическое изображение установки с псевдоожиженным слоем согласно одному варианту осуществления настоящего изобретения, приводящее в качестве примера реактор с псевдоожиженным слоем для производства анилина путем гидрирования нитробензола.

На фиг. 1: 1 - сырье из парообразного нитробензола и газообразного водорода; 2 - газораспределитель; 3 - реактор с псевдоожиженным слоем; 4 - зона плотной фазы; 5 - переходная зона распыления частиц; 6 - перфорированная пластина; 7 - зона разбавленной фазы; 8 - сырой получаемый газ; 9 - циклонный сепаратор; 10 - опускная труба; 11 - теплообменная труба; H представляет вертикальное расстояние между нижней частью и верхней частью реактора с псевдоожиженным слоем. Периферийный край перфорированной пластины 6 воздухонепроницаемо объединен с внутренней стенкой оболочки переходной зоны 5 распыления частиц.

Парообразный нитробензол и газообразный водород в качестве сырья вводят в газовую камеру, затем в реактор 3 с псевдоожиженным слоем через газораспределитель 2 для проталкивания катализатора в реактор для псевдоожижения, затем они вступают в реакцию в зоне 4 плотной фазы для производства анилинового продукта, часть газообразной фазы образует пузырьки, распыление частиц происходит в верхней части зоны 4 плотной фазы для образования переходной зоны 5 распыления частиц, распыленные частицы эффективно улавливают с помощью перфорированной пластины 6, и они возвращаются в зону 4 плотной фазы для продолжения катализа; маленькая часть неуловленных частиц проходит через отверстие (отверстия) перфорированной пластины 6 и попадает в зону разбавленной фазы 7 для разделения с помощью циклонного сепаратора 9, частицы возвращаются в зону 4 плотной фазы, сырой получаемый газ 8 вытекает из реактора 3 с псевдоожиженным слоем, и его отправляют в секцию последующего разделения.

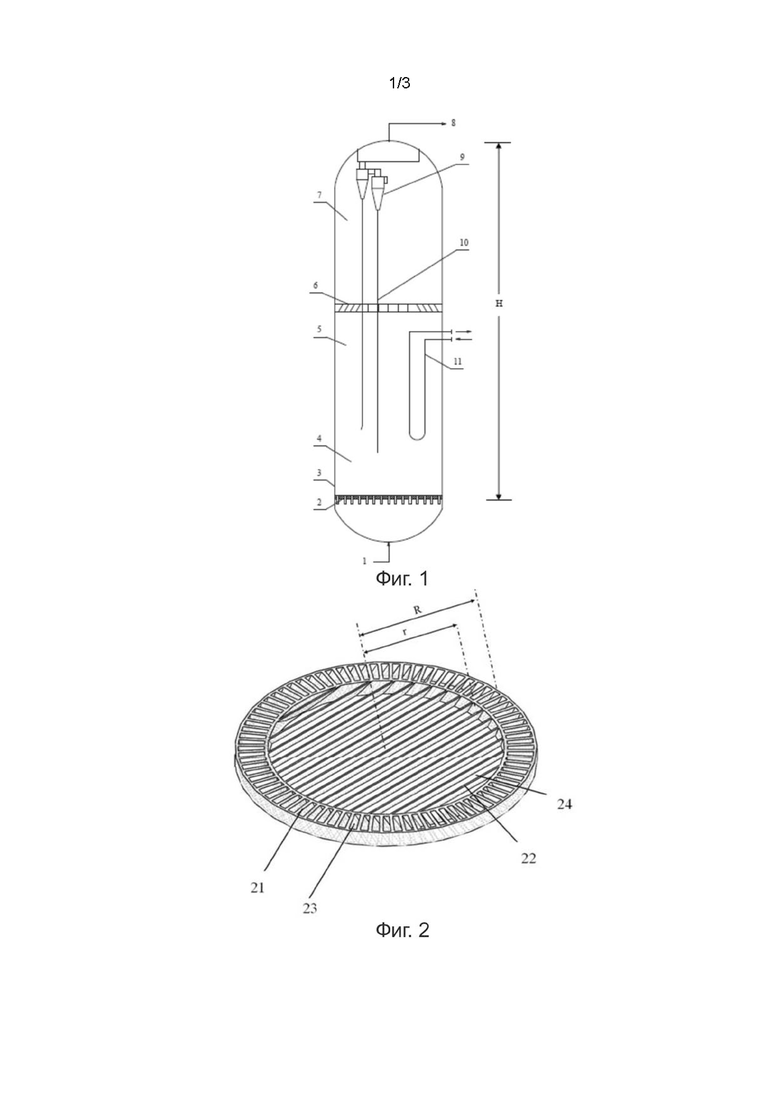

Фиг. 2 представляет трехмерное схематическое изображение перфорированной пластины согласно одному варианту осуществления настоящего изобретения.

На фиг. 2: 21 - опорный корпус области внешнего края (наклонен относительно горизонтальной плоскости), 23 - отверстие области внешнего края (наклонено относительно горизонтальной плоскости), 22 - опорный корпус центральной области (наклонен относительно горизонтальной плоскости), 24 - отверстие центральной области (наклонено относительно горизонтальной плоскости).

Фиг. 3 представляет трехмерное схематическое изображение перфорированной пластины согласно другому варианту осуществления настоящего изобретения.

На фиг. 3: 31 - опорный корпус области внешнего края (вертикальный относительно горизонтальной плоскости), 33 - отверстие области внешнего края (вертикальное относительно горизонтальной плоскости), 32 - опорный корпус центральной области (вертикальный относительно горизонтальной плоскости), 34 - отверстие центральной области (вертикальное относительно горизонтальной плоскости).

Фиг. 4 представляет схематическое изображение устройства с псевдоожиженным слоем согласно другому варианту осуществления настоящего изобретения, в котором в качестве примера приведен реактор с псевдоожиженным слоем для производства анилина путем гидрирования нитробензола.

На фиг. 4: 1 - сырье из парообразного нитробензола и газообразного водорода; 2 - газораспределитель; 3 - реактор с псевдоожиженным слоем; 4 - зона плотной фазы; 5 - переходная зона распыления частиц; 6 - перфорированная пластина; 7 - зона разбавленной фазы; 8 - сырой получаемый газ; 9 - циклонный сепаратор; 10 - опускная труба; 11 - теплообменная труба; 13 - конструктивный элемент в виде двух трапеций (4 уровня на фигуре); H представляет вертикальное расстояние между нижней частью и верхней частью реактора с псевдоожиженным слоем. Периферийный край перфорированной пластины 6 воздухонепроницаемо объединен с внутренней стенкой оболочки переходной зоны 5 распыления частиц.

Парообразный нитробензол и газообразный водород в качестве сырья вводят в газовую камеру, затем в реактор 3 с псевдоожиженным слоем через газораспределитель 2 для проталкивания катализатора в реактор для псевдоожижения, при протекании через конструктивный элемент 13 в виде двух трапеций под действием конструктивного элемента 13 в виде двух трапеций скопления, образованные катализатором, и постепенно растущие пузырьки эффективно расщепляют, и расщепленные частицы газа и катализатора выпускают из дырок/щелей конструктивного элемента 13 в виде двух трапеций, газ и твердые частицы в зоне 4 плотной фазы реактора 3 с псевдоожиженным слоем равномерно перемешивают с однородным распределением температуры, затем они вступают в реакцию в зоне 4 плотной фазы для производства анилинового продукта; часть газообразной фазы образует пузырьки, распыление частиц происходит в верхней части зоны 4 плотной фазы для образования переходной зоны 5 распыления частиц, распыленные частицы эффективно улавливают с помощью перфорированной пластины 6, и они возвращаются в зону 4 плотной фазы для продолжения катализа; маленькая часть неуловленных частиц проходит через отверстие (отверстия) перфорированной пластины 6 и попадает в зону разбавленной фазы 7 для разделения с помощью циклонного сепаратора 9, частицы возвращаются в зону 4 плотной фазы, сырой получаемый газ 8 вытекает из реактора 3 с псевдоожиженным слоем, и его отправляют в секцию последующего разделения.

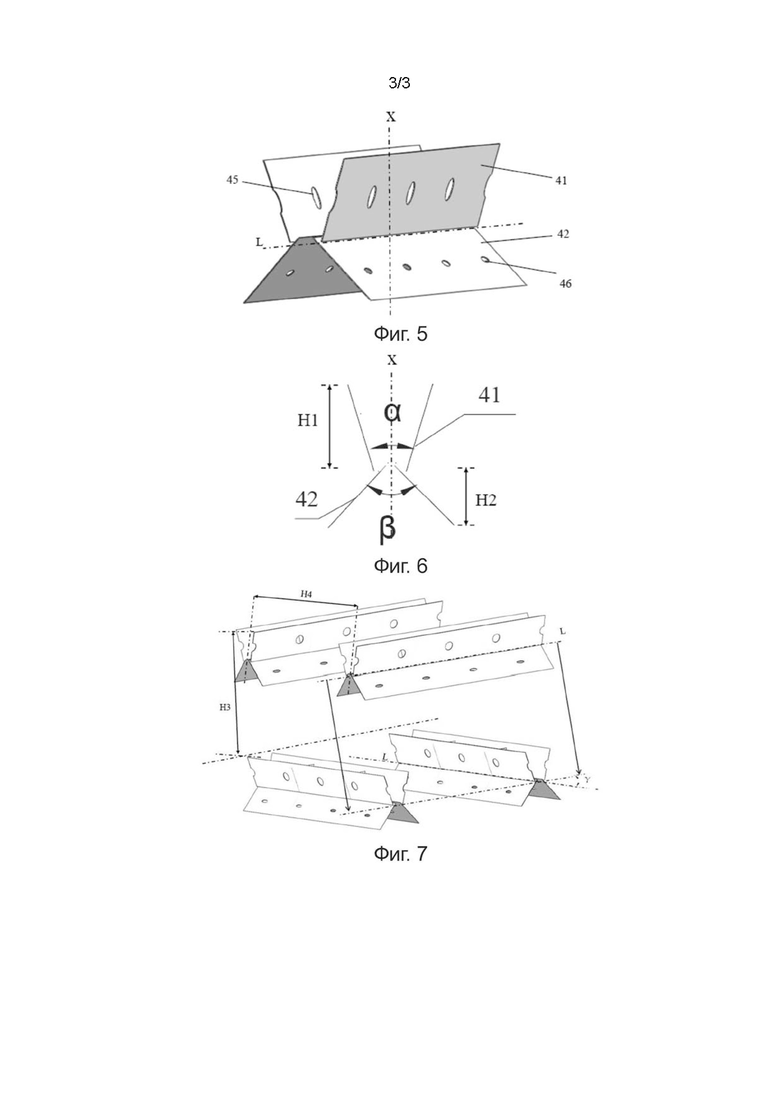

Фиг. 5 представляет трехмерное схематическое изображение конструктивного элемента в виде двух трапеций согласно одному варианту осуществления настоящего изобретения.

На фиг. 5: 41 - верхняя отбойная перегородка, 42 - нижняя отбойная перегородка, открытая горловина верхнего основания нижней отбойной перегородки вставлена в открытую горловину нижнего основания верхней отбойной перегородки, 45 - отверстие верхней отбойной перегородки (например, дырка или щель), 46 - отверстие нижней отбойной перегородки (например, дырка или щель), X представляет центральную ось конструктивного элемента в виде двух трапеций, L представляет двустороннее направление длины (также известное как главная ось) конструктивного элемента в виде двух трапеций. Соединительная деталь не показана на фигуре.

Фиг. 6 представляет схематическое изображение продольного разреза конструктивного элемента в виде двух трапеций согласно одному варианту осуществления настоящего изобретения.

На фиг. 6: 41 - верхняя отбойная перегородка, 42 - нижняя отбойная перегородка, открытая горловина верхнего основания нижней отбойной перегородки вставлена в открытую горловину нижнего основания верхней отбойной перегородки, (- внутренний угол двух боковых краев верхней отбойной перегородки 41, (- внутренний угол двух боковых краев нижней отбойной перегородки 42, X представляет центральные оси двух перегородок (наложение), H1 - высота первой трапеции, H2 - высота второй трапеции. Соединительная деталь не показана на фигуре.

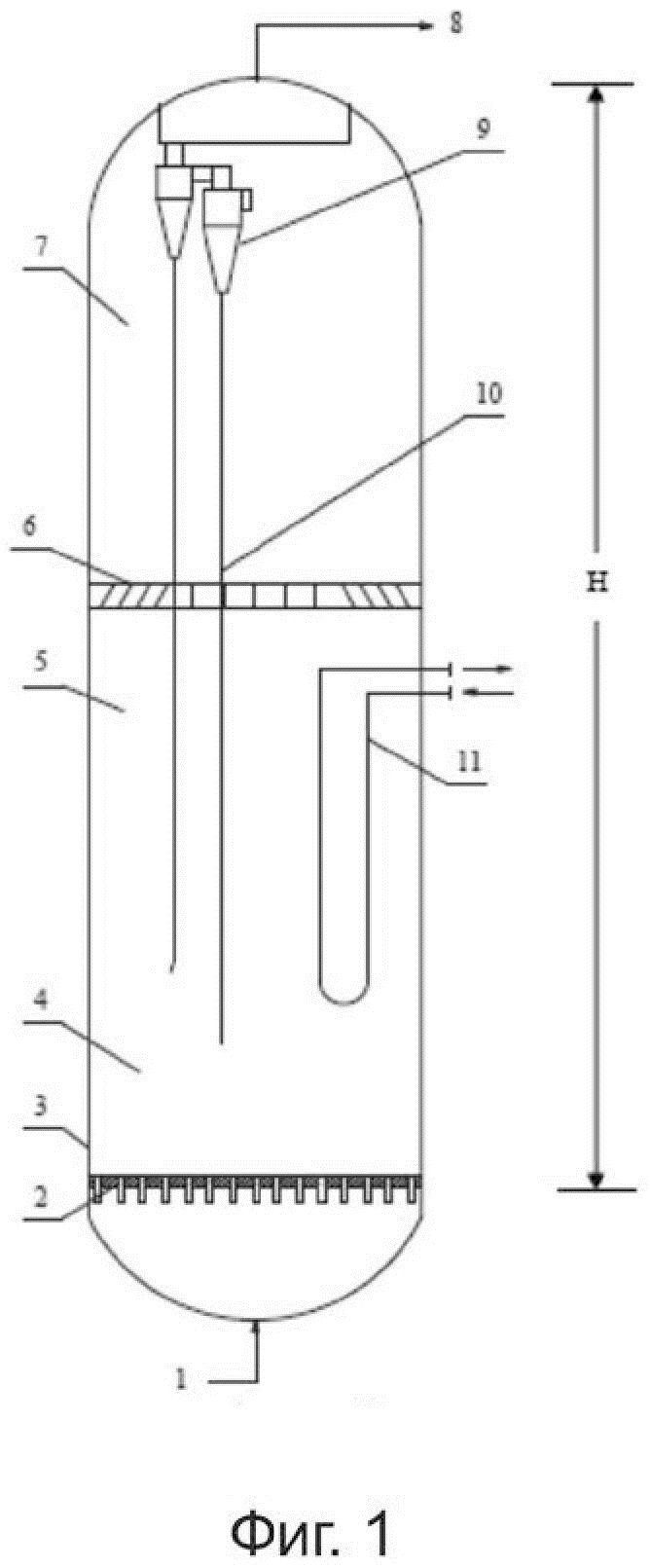

Фиг. 7 представляет схематическое изображение относительного расположения множества конструктивных элементов в виде двух трапеций согласно настоящему изобретению.

На фиг. 7: (- внутренний угол в направлении длины между любыми двумя конструктивными элементами в виде двух трапеций, расположенными в разных горизонтальных плоскостях и смежными друг с другом в вертикальном направлении; L представляет двустороннюю главную ось каждого конструктивного элемента в виде двух трапеций; H3 представляет вертикальное расстояние между любыми двумя конструктивными элементами в виде двух трапеций, расположенными в разных горизонтальных плоскостях и смежными друг с другом в вертикальном направлении; H4 представляет горизонтальное расстояние между любыми двумя смежными конструктивными элементами в виде двух трапеций, расположенными в одной и той же горизонтальной плоскости. Соединительная деталь не показана на фигуре.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Теперь будет сделана подробная ссылка на настоящие варианты осуществления настоящего изобретения, но необходимо понимать, что объем изобретения не ограничивается вариантами осуществления, но определяется приложенной формулой изобретения.

Все публикации, патентные заявки, патенты и другие ссылки, упомянутые в этом описании, включены сюда посредством ссылки во всей их полноте. Если не определено иное, все технические и научные термины, используемые здесь, имеют те же значения, которые обычно понятны специалистам в данной области техники, к которой это изобретение относится. В случае конфликта настоящее описание, включая определения, будет иметь преимущество.

Когда описание определяет материал, вещество, способ, этап, устройство, элемент и т.п.с выражением, таким как «известный специалистам в данной области техники», «известный уровень техники», или аналогичным термином, предполагается, что таким образом определенный объект охватывает то, что традиционно использовалось в уровне техники на момент подачи этой заявки, но также включает в себя то, что могло не использоваться так широко в настоящее время, но станет известно в уровне техники как подходящее для аналогичной цели.

В контексте настоящего описания термин «по существу» означает допущение наличия отклонения, допустимого специалистами в данной области техники или считающегося приемлемым специалистами в данной области техники, например, отклонение в пределах ±10%, в пределах ±5%, в пределах ±1%, в пределах ±0,5% или в пределах ±0,1%.

В контексте настоящего описания выражение «при необходимости замещенный» относится к замещению, при необходимости, одной или более (например, 1-5, 1-4, 1-3, 1-2 или 1) группами заместителей, выбранными из галогена, гидрокси, меркапто, амино, аминокарбонила, нитро, оксо, тио, циано, С1-6 линейной или разветвленной (галоген) алкановой (окси, тио, амино, карбонильной) группы, C2-6 линейной или разветвленной (галоген) алкеновой (окси, тио, амино, карбонильной) группы, C2-6 линейной или разветвленной (галоген) алкиновой (окси, тио, амино, карбонильной) группы, C3-20-циклоалкила, C3-20 циклоалкановой (окси, тио, амино) группы, C3-20-циклоалкил С1-6 линейной или разветвленной (галоген) алкановой (окси, тио, амино, карбонильной) группы, C3-20-циклоалкил C2-6 линейной или разветвленной (галоген) алкеновой (окси, тио, амино, карбонильной) группы, C3-20-циклоалкил C2-6 линейной или разветвленной (галоген) алкиновой (окси, тио, амино, карбонильной) группы, C3-20-циклоалкенила, C3-20 циклоалкеновой (окси, тио, амино) группы, C3-20-циклоалкенил С1-6 линейной или разветвленной (галоген) алкановой (окси, тио, амино, карбонильной) группы, C3-20-циклоалкенил C2-6 линейной или разветвленной (галоген) алкеновой (окси, тио, амино, карбонильной) группы, C3-20-циклоалкенил C2-6 линейной или разветвленной (галоген) алкиновой (окси, тио, амино, карбонильной) группы, C6-20-арила, C6-20 ареновой (окси, тио, амино) группы, C6-20-арил С1-6 линейной или разветвленной (галоген) алкановой (окси, тио, амино, карбонильной) группы, C6-20-арил C2-6 линейной или разветвленной (галоген) алкеновой (окси, тио, амино, карбонильной) группы, C6-20-арил C2-6 линейной или разветвленной (галоген) алкиновой (окси, тио, амино, карбонильной) группы, C4-20-гетероарила, C4-20 гетероареновой (окси, тио, амино) группы, C4-20-гетероарил С1-6 линейной или разветвленной (галоген) алкановой (окси, тио, амино, карбонильной) группы, C4-20-гетероарил C2-6 линейной или разветвленной (галоген) алкеновой (окси, тио, амино, карбонильной) группы, C4-20-гетероарил C2-6 линейной или разветвленной (галоген) алкиновой (окси, тио, амино, карбонильной) группы, C2-20 гетероциклила, C2-20 гетероциклической (окси, тио, амино) группы, C2-20-гетероциклил С1-6 линейной или разветвленной (галоген) алкановой (окси, тио, амино, карбонильной) группы, C2-20-гетероциклил C2-6 линейной или разветвленной (галоген) алкеновой (окси, тио, амино, карбонильной) группы и C2-20-гетероциклил C2-6 линейной или разветвленной (галоген) алкиновой (окси, тио, амино, карбонильной) группы. Когда присутствует множество этих групп заместителей, две смежные группы заместителей (например, концы молекулярных цепей двух групп заместителей) могут быть связаны друг с другом для образования двухвалентной структуры группы заместителей. Например, две смежные С1-6 линейные или разветвленные алкильные группы могут быть связаны друг с другом для образования соответствующей структуры алкилена. Или две смежные С1-6 линейные или разветвленные алкилоксигруппы, например, могут образовывать соответствующую структуру алкилендиоксигруппы, две смежные С1-6 линейные или разветвленные алкиламиногруппы, например, могут образовывать соответствующую структуру алкилендиаминогруппы, две смежные С1-5 линейные или разветвленные алкилтиогруппы, например, могут образовывать соответствующую структуру алкилендитиогруппы и так далее. В качестве предпочтительной группы заместителей, например, могут быть перечислены галоген, гидрокси, меркапто, амино, тио, оксо или С1-6 линейная или разветвленная (галоген) алкановая (окси, тио, амино, карбонильная) группа и другие. Здесь выражение «(галоген) алкановая (окси, тио, амино, карбонильная) группа» означает алкильную, галогеналкильную, алкилокси, алкилтио, алкиламино, алкилкарбонильную, галогеналкилокси, галогеналкилтио, галогеналкиламино или галогеналкилкарбонильную, выражение «(галоген) алкеновая (окси, тио, амино, карбонильная) группа» означает алкенильную, галогеналкенильную, алкенилокси, алкенилтио, алкениламино, алкенилкарбонильную, галогеналкенилокси, галогеналкенилтио, галогеналкениламино или галогеналкенилкарбонильную, выражение «(галоген) алкиновая (окси, тио, амино, карбонильная) группа» означает: алкинильную, галогеналкинильную, алкинилокси, алкинилтио, алкиниламино, алкинилкарбонильную, галогеналкинилокси, галогеналкинилтио, галогеналкиниламино или галогеналкинилкарбонильную, выражение «(окси, тио, амино) группа» означает окси, тио или амино. Здесь выражение «галоген» включает в себя моногалоген, дигалоген, тригалоген, пергалоген и т.п.

Все проценты, части, отношения и т.п., упомянутые в этом описании, определяются по весу, а давления являются манометрическими давлениями, если явно не указано иное.

В контексте этого описания любые два или более вариантов осуществления настоящего изобретения могут быть объединены в любом сочетании, и полученное техническое решение является частью первоначального раскрытия этого описания и находится в рамках объема настоящего изобретения.

Согласно варианту осуществления настоящего изобретения, оно относится к установке с псевдоожиженным слоем. В качестве установки с псевдоожиженным слоем может быть, в частности, считаться реактор с псевдоожиженным слоем и равно считаться реактор с псевдоожиженным слоем для производства анилина путем гидрирования нитробензола.

Согласно устройству с псевдоожиженным слоем настоящего изобретения, при его использовании в производстве анилина путем гидрирования нитробензола потери и потребление катализатора могут уменьшаться на 30% или более.

Согласно варианту осуществления настоящего изобретения, установка с псевдоожиженным слоем содержит оболочку, газораспределитель и внутреннюю камеру, ограниченную внутренней стенкой упомянутой оболочки и верхней поверхностью упомянутого газораспределителя, причем упомянутая внутренняя камера имеет нижнюю часть и верхнюю часть. Здесь нижняя часть соответствует верхней поверхности упомянутого газораспределителя.

Согласно варианту осуществления настоящего изобретения, в направлении центральной оси упомянутой установки с псевдоожиженным слоем, при условии, что вертикальное расстояние между нижней частью и верхней частью равно H (единица измерения - м), область внутренней камеры от нижней части и вверх до 0,1H, 0,2H, 0,3H, 0,4H, 0,5H, 0,6H, 0,7H или 0,8H представляет собой нижнюю область, область внутренней камеры от верхней части и вниз до 0,1H, 0,2H, 0,3H, 0,4H, 0,5H, 0,6H, 0,7H или 0,8H представляет собой верхнюю область, а область внутренней камеры между нижней областью и верхней областью представляет собой среднюю область, в средней области расположена перфорированная пластина. Здесь в качестве перфорированной пластины, например, может быть упомянута, по меньшей мере, одна, выбранная из пластины с пробитыми отверстиями, сетки сита и решетки, конкретно решетка. Например, H составляет в общем 5-60 м, предпочтительно 10-30 м, но иногда не ограничивается этим. В дополнение, нижняя область имеет диаметр в общем 0,5-12 м, предпочтительно 1-8 м, но иногда не ограничивается этим. Или средняя область имеет диаметр в общем 0,5-16 м, предпочтительно 1-10 м, но иногда не ограничивается этим.

Согласно варианту осуществления настоящего изобретения, высота средней области в направлении центральной оси упомянутой установки с псевдоожиженным слоем составляет в общем 0,005H-0,2H, 0,005H-0,05H или 0,005H-0,02H.

Согласно варианту осуществления настоящего изобретения, верхняя область соответствует зоне разбавленной фазы устройства с псевдоожиженным слоем, нижняя область соответствует зоне плотной фазы устройства с псевдоожиженным слоем, средняя область соответствует переходной зоне распыления частиц установк с псевдоожиженным слоем.

Согласно варианту осуществления настоящего изобретения, перфорированная пластина включает в себя область внешнего края и центральную область. Конкретно говоря, при условии, что расстояние по прямой линии между любой точкой на периферийном крае перфорированной пластины и центральной точкой перфорированной пластины равно R, область, окруженная всеми точками, которые находятся на перфорированной пластине и удалены от центральной точки на расстояние по прямой линии, равное r, называется центральной областью, область между центральной областью и периферийным краем называется областью внешнего края, тогда r/R=0,2-0,99, предпочтительно 0,5-0,9, более предпочтительно 0,7-0,85 или R/r=2/1-9/1, предпочтительно 2/1-5/1. Здесь, если перфорированная пластина представляет собой круглый диск, то R - радиус перфорированной пластины или круглого диска, тогда как r - радиус центральной области. Предпочтительно, область внешнего края и центральная область соосны с центральной осью установк с псевдоожиженным слоем. С этой точки зрения область внешнего края имеет форму кольца с R-r в качестве ширины, а центральная область окружена областью внешнего края с r в качестве радиуса.

Согласно варианту осуществления настоящего изобретения, при условии, что доля отверстий области внешнего края равна A1 (единица измерения - %), а доля отверстий центральной области равна A2 (единица измерения - %), то A1/A2=0-0,95, предпочтительно 0,1-0,5. Здесь так называемая «доля отверстий» относится к отношению общей площади всех отверстий на перфорированной пластине (единица измерения - м2) к площади перфорированной пластины (единица измерения - м2).

Согласно варианту осуществления настоящего изобретения, отношение общей площади отверстий области внешнего края (единица измерения - м2) к общей площади отверстий центральной области (единица измерения - м2) составляет 1/10-1/2 или 1/5-1/2.

Согласно варианту осуществления настоящего изобретения, высота в осевом направлении перфорированной пластины от верхней поверхности упомянутого газораспределителя (единица измерения - м) в 1,05-1,5 раза или 1,05-1,2 раза больше высоты в осевом направлении зоны плотной фазы (единица измерения - м). В контексте настоящего изобретения, если не определено иное, так называемое «осевое направление» относится к направлению центральной оси упомянутой установки с псевдоожиженным слоем.

Согласно варианту осуществления настоящего изобретения, количество перфорированных пластин равно единице или более, например, 1-5, в частности, 1-3 или 1. В дополнение, в случае, когда количество перфорированных пластин больше единицы, вертикальное расстояние между любыми двумя смежными перфорированными пластинами в направлении центральной оси упомянутой установки с псевдоожиженным слоем (единица измерения - м) составляет в общем 0,001H-0,05H.

Согласно варианту осуществления настоящего изобретения, количество отверстий в центральной области (называемых центральным отверстием (центральными отверстиями)) составляет в общем 1-650/на квадратный метр центральной области, предпочтительно 5-150/на квадратный метр центральной области, более предпочтительно 15-150/на квадратный метр центральной области.

Согласно варианту осуществления настоящего изобретения, количество отверстий в области внешнего края (называемых отверстием (отверстиями) внешнего края) составляет 0-4000/на квадратный метр области внешнего края, предпочтительно 100-600/на квадратный метр области внешнего края, более предпочтительно 200-500/на квадратный метр области внешнего края.

Согласно варианту осуществления настоящего изобретения, при наличии множества центральных отверстий эквивалентные диаметры для множества центральных отверстий составляют, идентичные или отличные друг от друга, каждый независимо 0,04-1 м, 0,04-0,5 м или 0,04-0,1 м. В дополнение, при наличии множества отверстий внешнего края эквивалентные диаметры для множества отверстий внешнего края составляют, идентичные или отличные друг от друга, каждый независимо 0,005-0,2 м, 0,005-0,08 м или 0,005-0,03 м. Здесь так называемый «эквивалентный диаметр» относится к эквивалентному диаметру круга.

Согласно варианту осуществления настоящего изобретения, доля отверстий области внешнего края составляет в общем 2-40%, предпочтительно 8-20%. В дополнение, доля отверстий центральной области составляет в общем 30-100%, предпочтительно 40-80%. Здесь так называемая «доля отверстий» относится к отношению общей площади всех отверстий в области (единица измерения - м2) к площади области (единица измерения - м2).

Согласно варианту осуществления настоящего изобретения, перфорированная пластина имеет в основном форму круга, и диаметр круга составляет, в основном 1-10 м, предпочтительно 2-5 м. Предпочтительно, периферийный край перфорированной пластины соответствует форме внутренней стенки оболочки средней области и зафиксирован на внутренней стенке упомянутой оболочки или соединен с ней. Более предпочтительно, периферийный край перфорированной пластины воздухонепроницаемым образом объединен с внутренней стенкой оболочки средней области. Здесь так называемое «воздухонепроницаемо объединен с» относится к тому, что весь периферийный край перфорированной пластины и внутренняя стенка соответствующей всей оболочки центральной области объединены вместе, и объединенная часть между ними по существу не имеет пор или зазоров для прохождения газа (очевидно также включающего в себя твердые частицы) через объединенную часть. В этом случае диаметр перфорированной пластины, в общем, идентичен диаметру средней области, в результате чего по существу никакие твердые частицы или газы не могут проходить через объединенную часть между периферийным краем перфорированной пластины и внутренней стенкой оболочки средней области.

Согласно варианту осуществления настоящего изобретения, толщина перфорированной пластины составляет, в общем, 5-40 мм, предпочтительно 10-35 мм.

Согласно варианту осуществления настоящего изобретения, когда перфорированная пластина размещена горизонтально, форма поперечного сечения, образованного разрезом в вертикальном направлении опорного корпуса, разделяющего любые два смежных отверстия, выбирается из квадрата, треугольника, ромба, прямоугольника, круга, овала, кольца и любого сочетания этих форм.

Согласно варианту осуществления настоящего изобретения, когда перфорированная пластина размещена горизонтально, форма поперечного сечения, образованного разрезом в вертикальном направлении опорного корпуса, разделяющего любые два смежных отверстия, такова, что по существу никакие твердые частицы не скапливаются на поверхности, обращенной по направлению к верхней области опорного корпуса, и/или такова, что твердые частицы в контакте с поверхностью, обращенной по направлению к нижней области опорного корпуса, по существу улавливаются.

Согласно варианту осуществления настоящего изобретения, когда перфорированная пластина размещена горизонтально, опорный корпус, разделяющий любые два смежных отверстия, имеет форму изогнутой пластины или форму плоской пластины, предпочтительно расположен вертикально или расположен под наклоном от вертикального направления к нижней области. Здесь в качестве расположения под наклоном может быть упомянуто, например, расположение под наклоном в 0,1-60, 5-30 или 10-20 относительно направления, перпендикулярного горизонтальной плоскости.

Согласно одному варианту осуществления настоящего изобретения, устройство с псевдоожиженным слоем дополнительно содержит устройство разделения газа и твердых частиц (например, циклонный сепаратор), расположенное в верхней области, и теплообменное устройство (например, теплообменную трубу), расположенное в нижней области. Эти устройства разделения газа и твердых частиц и теплообменное устройство и т.п.являются традиционными конструктивными элементами, обычно используемыми в устройстве с псевдоожиженным слоем, в частности, реакторе с псевдоожиженным слоем, и не будут повторяться здесь.

Со ссылкой на фиг. 1, реактор с псевдоожиженным слоем настоящего изобретения будет описан более подробно. Реактор с псевдоожиженным слоем содержит реактор 3 с псевдоожиженным слоем, газораспределитель 2, перфорированную пластину 6, циклонный сепаратор 9 и теплообменную трубу 11, причем газораспределитель 2, перфорированная пластина 6, циклонный сепаратор 9 и теплообменная труба 11 расположены в реакторе 3 с псевдоожиженным слоем; в реактор 3 с псевдоожиженным слоем включена зона 4 плотной фазы, расположенная в нижней секции, переходная зона 5 распыления частиц, расположенная в средней секции, и зона 7 разбавленной фазы, расположенная в верхней секции. В переходной зоне 5 распыления частиц расположена перфорированная пластина 6.

Согласно реактору с псевдоожиженным слоем настоящего изобретения, парообразный нитробензол и газообразный водород в качестве сырья вводят в газовую камеру, затем в реактор 3 с псевдоожиженным слоем через газораспределитель 2 для проталкивания катализатора в реактор для псевдоожижения, затем они вступают в реакцию в зоне 4 плотной фазы для производства анилинового продукта; часть газообразной фазы образует пузырьки, распыление частиц происходит в верхней части зоны 4 плотной фазы для образования переходной зоны 5 распыления частиц, распыленные частицы эффективно улавливают с помощью перфорированной пластины, и они возвращаются в зону 4 плотной фазы для продолжения катализа; маленькая часть неуловленных частиц проходит через проход перфорированной пластины 6 и попадает в зону 7 разбавленной фазы для разделения с помощью циклонного сепаратора 9, частицы возвращаются в зону 4 плотной фазы, сырой получаемый газ 8 вытекает из реактора 3 с псевдоожиженным слоем, и его отправляют в секцию последующего разделения.

Согласно одному варианту осуществления настоящего изобретения, устройство с псевдоожиженным слоем дополнительно содержит конструктивный элемент в виде двух трапеций, расположенный в нижней области, для того, чтобы регулировать псевдоожиженное состояние в нижней области и улучшать качество псевдоожижения. Здесь конструктивный элемент в виде двух трапеций содержит верхнюю отбойную перегородку, нижнюю отбойную перегородку и соединительную деталь для относительной фиксации верхней отбойной перегородки и нижней отбойной перегородки.

Согласно одному варианту осуществления настоящего изобретения, в качестве соединительной детали может быть использован любой конструктивный стиль при условии, что верхняя отбойная перегородка и нижняя отбойная перегородка могут быть относительно зафиксированы без особого ограничения, но, например, в частности, могут быть перечислены металлическая полоса, металлический стержень, металлическая проволока и металлическая пластина. В дополнение, в качестве соединительной детали для фиксации или соединения конструктивного элемента в виде двух трапеций относительно нижней области конструктивный элемент любого конструктивного формата для фиксации или установки выпрямителя потока псевдоожиженного слоя в уровне техники, к которой относится настоящее изобретение, может быть непосредственно применен без особого ограничения, но, например, в частности, могут быть перечислены металлическая полоса, металлический стержень, металлическая проволока и металлическая пластина и т.п.

Согласно одному варианту осуществления настоящего изобретения, продольный разрез верхней отбойной перегородки по ее центральной оси представляет собой трапецию (называемую первой трапецией), верхнее основание (относительно длинное основание) и нижнее основание (относительно короткое основание) первой трапеции имеют открытую горловину, два боковых края (боковые стороны) совместно образуют внутренний угол друг с другом, продольный разрез нижней отбойной перегородки по ее центральной оси представляет собой трапецию (называемую второй трапецией), верхнее основание (относительного короткое основание) и нижнее основание (относительно длинное основание) второй трапеции имеют открытую горловину, два боковых края (боковые стороны) совместно образуют внутренний угол друг с другом, открытая горловина нижнего основания первой трапеции и открытая горловина верхнего основания второй трапеции вставлены друг в друга. Предпочтительно, открытая горловина верхнего основания второй трапеции вставлена в открытую горловину нижнего основания первой трапеции.

Согласно одному варианту осуществления настоящего изобретения, центральная ось верхней отбойной перегородки соосна с центральной осью нижней отбойной перегородки.

Согласно одному варианту осуществления настоящего изобретения, внутренний угол (α) двух боковых краев верхней отбойной перегородки находится в диапазоне 0-120((предпочтительно 0-60°), внутренний угол (β) двух боковых краев нижней отбойной перегородки находится в диапазоне 0-120((предпочтительно 45-90°).

Согласно одному варианту осуществления настоящего изобретения, отношение длины относительно короткого основания верхней отбойной перегородки к длине относительно короткого основания нижней отбойной перегородки больше 1, предпочтительно 1,1-3.

Согласно одному варианту осуществления настоящего изобретения, вертикальное расстояние между относительно коротким основанием нижней отбойной перегородки и относительно коротким основанием верхней отбойной перегородки составляет (единица измерения - мм) от 0 до менее H1, предпочтительно 0,01H1-0,5H1. Здесь H1 - высота первой трапеции (единица измерения - мм).

Согласно одному варианту осуществления настоящего изобретения, высота H1 первой трапеции составляет в общем 20-150 мм, высота H2 второй трапеции составляет в общем 20-150 мм.

Согласно одному варианту осуществления настоящего изобретения, ограниченная или неограниченная изогнутая поверхность образована поворотом двух боковых краев верхней отбойной перегородки относительно ее центральной оси, ограниченная или неограниченная изогнутая поверхность образована поворотом двух боковых краев нижней отбойной перегородки относительно ее центральной оси.

Согласно одному варианту осуществления настоящего изобретения, доля отверстий изогнутой поверхности верхней отбойной перегородки составляет 10-50%, доля отверстий изогнутой поверхности нижней отбойной перегородки составляет 3-30%. Здесь так называемая «доля отверстий» относится к отношению общей площади всех отверстий (например, существующих одной или более пор и/или щелей) на изогнутой поверхности (единица измерения - м2) к площади изогнутой поверхности (единица измерения - м2).

Согласно одному варианту осуществления настоящего изобретения, два боковых края верхней отбойной перегородки продолжаются в направлении ее длины для образования двух боковых поверхностей, два боковых края нижней отбойной перегородки продолжаются в направлении ее длины для образования двух боковых поверхностей. В контексте настоящего изобретения, если не определено иное, так называемое «направление длины» относится к направлению, перпендикулярному плоскости трапеции (также перпендикулярному центральной оси).

Согласно одному варианту осуществления настоящего изобретения, доля отверстий по меньшей мере одной (предпочтительно двух) из двух боковых поверхностей верхней отбойной перегородки составляет 10-50%, доля отверстий по меньшей мере одной (предпочтительно двух) из двух боковых поверхностей нижней отбойной перегородки составляет 3-30%. Здесь так называемая «доля отверстий» относится к отношению общей площади всех отверстий (например, существующих одной или более пор и/или щелей) на боковой поверхности (единица измерения - м2) к площади боковой поверхности (единица измерения - м2).

Согласно одному варианту осуществления настоящего изобретения, размер верхней отбойной перегородки в направлении ее длины составляет в общем 30-250 мм, размер нижней отбойной перегородки в направлении ее длины составляет в общем 30-250 мм.

Согласно одному варианту осуществления настоящего изобретения, когда количество конструктивных элементов в виде двух трапеций больше единицы (например, 4-240, предпочтительно 10-120), все множество конструктивных элементов в виде двух трапеций может быть расположено в одной и той же горизонтальной плоскости, каждый может быть расположен в разных горизонтальных плоскостях или их любое сочетание.

Согласно одному варианту осуществления настоящего изобретения, внутренний угол (γ) в направлении длины между любыми двумя конструктивными элементами в виде двух трапеций, расположенными в разных горизонтальных плоскостях и смежными друг с другом в вертикальном направлении, составляет 30-90°.

Согласно одному варианту осуществления настоящего изобретения, вертикальное расстояние H3 между любыми двумя конструктивными элементами в виде двух трапеций, расположенными в разных горизонтальных плоскостях и смежными друг с другом в вертикальном направлении, составляет не менее 100 мм. Здесь H3 относится к вертикальному расстоянию между относительно длинными основаниями верхних отбойных перегородок разных конструктивных элементов в виде двух трапеций.

Согласно одному варианту осуществления настоящего изобретения, горизонтальное расстояние H4 между любыми двумя смежными конструктивными элементами в виде двух трапеций, расположенными в одной и той же горизонтальной плоскости, составляет не менее 80 мм. Здесь H4 относится к вертикальному расстоянию между центральными осями разных конструктивных элементов в виде двух трапеций.

Согласно одному варианту осуществления настоящего изобретения, оно также относится к конструктивному элементу в виде двух трапеций, содержащему верхнюю отбойную перегородку, нижнюю отбойную перегородку и соединительную деталь для относительной фиксации верхней отбойной перегородки и нижней отбойной перегородки. Здесь в качестве соединительной детали может быть использован любой конструктивный стиль при условии, что верхняя отбойная перегородка и нижняя отбойная перегородка могут быть относительно зафиксированы без особого ограничения, но, например, в частности, могут быть перечислены металлическая полоса, металлический стержень, металлическая проволока и металлическая пластина и т.п.

Согласно одному варианту осуществления настоящего изобретения, продольный разрез верхней отбойной перегородки по ее центральной оси представляет собой трапецию (называемую первой трапецией), верхнее основание (относительно длинное основание) и нижнее основание (относительно короткое основание) первой трапеции имеют открытую горловину, два боковых края (боковые стороны) совместно образуют внутренний угол друг с другом, продольный разрез нижней отбойной перегородки по ее центральной оси представляет собой трапецию (называемую второй трапецией), верхнее основание (относительного короткое основание) и нижнее основание (относительно длинное основание) второй трапеции имеют открытую горловину, два боковых края (боковые стороны) совместно образуют внутренний угол друг с другом, открытая горловина нижнего основания первой трапеции и открытая горловина верхнего основания второй трапеции вставлены друг в друга. Предпочтительно, открытая горловина верхнего основания второй трапеции вставлена в открытую горловину нижнего основания первой трапеции.

Согласно одному варианту осуществления настоящего изобретения, центральная ось верхней отбойной перегородки соосна с центральной осью нижней отбойной перегородки.

Согласно одному варианту осуществления настоящего изобретения, внутренний угол (α) двух боковых краев верхней отбойной перегородки находится в диапазоне 0-120((предпочтительно 0-60°), внутренний угол (β) двух боковых краев нижней отбойной перегородки находится в диапазоне 0-120((предпочтительно 45-90°).

Согласно одному варианту осуществления настоящего изобретения, отношение длины относительно короткого основания верхней отбойной перегородки к длине относительно короткого основания нижней отбойной перегородки больше 1, предпочтительно 1,1-3.

Согласно одному варианту осуществления настоящего изобретения, вертикальное расстояние между относительно коротким основанием нижней отбойной перегородки и относительно коротким основанием верхней отбойной перегородки составляет (единица измерения - мм) от 0 до менее H1, предпочтительно 0,01H1-0,5H1, где H1 - высота первой трапеции (единица измерения - мм).

Согласно варианту осуществления настоящего изобретения, высота H1 первой трапеции составляет в общем 20-150 мм, высота H2 второй трапеции составляет в общем 20-150 мм.

Согласно одному варианту осуществления настоящего изобретения, ограниченная или неограниченная изогнутая поверхность образована поворотом двух боковых краев верхней отбойной перегородки относительно ее центральной оси, ограниченная или неограниченная изогнутая поверхность образована поворотом двух боковых краев нижней отбойной перегородки относительно ее центральной оси.

Согласно одному варианту осуществления настоящего изобретения, доля отверстий изогнутой поверхности верхней отбойной перегородки составляет 10-50%, доля отверстий изогнутой поверхности нижней отбойной перегородки составляет 3-30%. Здесь так называемая «доля отверстий» относится к отношению общей площади всех отверстий (например, существующих одной или более пор и/или щелей) на изогнутой поверхности (единица измерения - м2) к площади изогнутой поверхности (единица измерения - м2).

Согласно одному варианту осуществления настоящего изобретения, два боковых края верхней отбойной перегородки продолжаются в направлении ее длины для образования двух боковых поверхностей, два боковых края нижней отбойной перегородки продолжаются в направлении ее длины для образования двух боковых поверхностей.

Согласно одному варианту осуществления настоящего изобретения, доля отверстий по меньшей мере одной (предпочтительно двух) из двух боковых поверхностей верхней отбойной перегородки составляет 10-50%, доля отверстий по меньшей мере одной (предпочтительно двух) из двух боковых поверхностей нижней отбойной перегородки составляет 3-30%. Здесь так называемая «доля отверстий» относится к отношению общей площади всех отверстий (например, существующих одной или более пор и/или щелей) на боковой поверхности (единица измерения - м2) к площади боковой поверхности (единица измерения - м2).

Согласно варианту осуществления настоящего изобретения, размер верхней отбойной перегородки в направлении ее длины составляет в общем 30-250 мм, размер нижней отбойной перегородки в направлении ее длины составляет в общем 30-250 мм.

Согласно варианту осуществления настоящего изобретения, оно также относится к устройству с псевдоожиженным слоем, в частности, реактору с псевдоожиженным слоем. Здесь устройство с псевдоожиженным слоем содержит оболочку, газораспределитель и внутреннюю камеру, ограниченную внутренней стенкой упомянутой оболочки и верхней поверхностью упомянутого газораспределителя, причем в упомянутой внутренней камере расположен конструктивный элемент в виде двух трапеций согласно любому из вариантов осуществления, которые упомянуты ранее в настоящем изобретении, в качестве выпрямителя потока. В качестве реактора с псевдоожиженным слоем может, в частности, считаться реактор с псевдоожиженным слоем для производства анилина путем гидрирования нитробензола.

Согласно варианту осуществления настоящего изобретения, оно также относится к способу проведения реакции гидрирования нитросоединения, в частности, реакционному процессу производства анилина путем гидрирования нитробензола. Здесь способ проведения реакции гидрирования включает в себя этап, на котором приводят в контакт нитросоединение и газообразный водород в качестве реакционного сырья с катализатором гидрирования для получения продукта реакции (называемый этапом проведения реакции гидрирования), причем этап проведения реакции гидрирования выполняют в реакторе с псевдоожиженным слоем согласно любому из предыдущих вариантов осуществления настоящего изобретения.

Согласно одному варианту осуществления настоящего изобретения, на этапе проведения реакции гидрирования приведенная скорость газа составляет в общем 0,2-0,8 м/с, молярное отношение газообразного водорода к реакционному сырью (например, нитробензолу) составляет в общем 6-21.

Согласно одному варианту осуществления настоящего изобретения, на этапе проведения реакции гидрирования температура реакции (в общем относящаяся к средней температуре реакции в зоне плотной фазы) составляет 220-280°C, давление реакции (как правило, относящееся к давлению в зоне плотной фазы) составляет 0,05-1 МПа (манометрическое давление). В дополнение, температуру вблизи газораспределителя реактора с псевдоожиженным слоем, в общем, поддерживают на 320°C или менее.

Согласно одному варианту осуществления настоящего изобретения, в качестве катализатора гидрирования может быть причислен любой катализатор, используемый в уровне техники для реакции гидрирования нитросоединения, и по меньшей мере один, выбранный из катализатора с загрузкой на основе меди, катализатора с загрузкой на основе никеля и катализатора с загрузкой на основе благородного металла, конкретно катализатор с загрузкой на основе меди может быть, в частности, перечислен. Здесь для катализатора с загрузкой на основе меди медь, в общем, используется в качестве основного активного компонента, а подложка, в общем, представляет собой оксид алюминия или диоксид кремния.

Согласно одному варианту осуществления настоящего изобретения, средний диаметр частиц катализатора гидрирования составляет в общем 30-800 мкм, предпочтительно 40-500 мкм или 50-600 мкм. Предпочтительно, в катализаторе гидрирования частицы катализатора, имеющие диаметр частиц менее 80 мкм, составляют не менее 2 вес.%, предпочтительно 5-15 вес.% всех частиц катализатора. Например, средний диаметр частиц может быть получен путем анализа отобранных твердых частиц катализатора с помощью анализатора размера частиц.

Согласно одному варианту осуществления настоящего изобретения, нитросоединение выбирается из по меньшей мере одного из соединений, представленных следующей формулой (1), в частности, нитробензола.

R-NO2 (1)

Согласно одному варианту осуществления настоящего изобретения, в структурной формуле (1) R -, при необходимости замещенный C2-20 неразветвленный, разветвленный или циклический гидрокарбил, предпочтительно, при необходимости замещенный C4-20 циклический гидрокарбил, в частности, при необходимости замещенный C6-20-арил, в частности, при необходимости замещенный фенил или фенил.

Примеры

Настоящее изобретение будет описано более подробно ниже на примерах и сравнительных примерах, но настоящее изобретение не ограничивается следующими примерами.

В следующих примерах и сравнительных примерах коэффициент расширения представляет собой отношение высоты зоны плотной фазы в реакторе с псевдоожиженным слоем к высоте неподвижного слоя катализатора в реакторе с псевдоожиженным слоем. Высота зоны плотной фазы может быть получена с помощью изменения осевого давления (манометрического давления) в реакторе с псевдоожиженным слоем.

В следующих примерах и сравнительных примерах мгновенное давление  (единица измерения - Па) в точке измерения в слое измеряется датчиком давления, и мгновенное давление

(единица измерения - Па) в точке измерения в слое измеряется датчиком давления, и мгновенное давление  в любой момент времени разлагается на сумму среднего значения

в любой момент времени разлагается на сумму среднего значения  и значения

и значения  колебания, то есть

колебания, то есть  , стандартное отклонение Sd в любой точке измерения представляет собой

, стандартное отклонение Sd в любой точке измерения представляет собой  , а N - количество отобранных данных.

, а N - количество отобранных данных.

Пример 1

Использовали реактор с псевдоожиженным слоем для производства анилина путем гидрирования нитробензола, который показан на фиг. 1. Перфорированную пластину, которая показана на фиг. 2, располагали в переходной зоне распыления реактора, и перфорированная пластина включала в себя центральную область, расположенную в средней области, и область внешнего края, расположенную на периферии и окружающую центральную область. Отношение размера отверстия области внешнего края к площади отверстия центральной области составляло 1/10. Доля отверстий области внешнего края составляла 18%. Эквивалентный диаметр отверстия в области внешнего края составлял 0,005. Отношение радиусов перфорированной пластины к центральной области составляло 2/1. Количество перфорированных пластин было равно единице, и высота в осевом направлении перфорированной пластины от газораспределителя в нижней части была в 1,05 раза больше высоты в осевом направлении зоны плотной фазы.

Использованный катализатор представлял собой наполненный металлом катализатор с медью в качестве основного активного компонента, подложка представляла собой диоксид кремния, катализатор имел средний диаметр частиц 400 мкм, а содержание частиц менее 80 мкм составляло 5%. Условия проведения реакции были следующими: приведенная скорость газа в реакторе с псевдоожиженным слоем составляла 0,3 м/с, молярное отношение газообразного водорода к нитробензолу было равно 10, среднюю температуру реакции в зоне плотной фазы поддерживали на 260°C, давление реакции в зоне плотной фазы составляло 0,1 МПа. Удельное потребление катализатора составляло 0,06 кг/т анилина, содержание нитробензола в сыром анилине на выходе из псевдоожиженного слоя составляло 4,8 мг/кг, и результаты были подробно представлены в Таблице 1.

Пример 2

Использовали реактор с псевдоожиженным слоем для производства анилина путем гидрирования нитробензола, который показан на фиг. 1. Перфорированную пластину, которая показана на фиг. 3, располагали в переходной зоне распыления реактора, и перфорированная пластина включала в себя центральную область, расположенную в средней области, и область внешнего края, расположенную на периферии и окружающую центральную область. Отношение размера отверстия области внешнего края к площади отверстия центральной области составляло 1/10. Доля отверстий области внешнего края составляла 18%. Эквивалентный диаметр отверстия в области внешнего края составлял 0,005. Отношение радиусов перфорированной пластины к центральной области составляло 2/1. Количество перфорированных пластин было равно единице, и высота в осевом направлении перфорированной пластины от газораспределителя в нижней части была в 1,05 раза больше высоты в осевом направлении зоны плотной фазы.

Использованный катализатор представлял собой наполненный металлом катализатор с медью в качестве основного активного компонента, подложка представляла собой диоксид кремния, катализатор имел средний диаметр частиц 400 мкм, а содержание частиц менее 80 мкм составляло 5%. Условия проведения реакции были следующими: приведенная скорость газа в реакторе с псевдоожиженным слоем составляла 0,3 м/с, молярное отношение газообразного водорода к нитробензолу было равно 10, среднюю температуру реакции в зоне плотной фазы поддерживали на 260°C, давление реакции в зоне плотной фазы составляло 0,1 МПа. Удельное потребление катализатора составляло 0,07 кг/т анилина, содержание нитробензола в сыром анилине на выходе из псевдоожиженного слоя составляло 4,8 мг/кг, и результаты были подробно представлены в Таблице 1.

Пример 3

Использовали реактор с псевдоожиженным слоем для производства анилина путем гидрирования нитробензола, который показан на фиг. 1. Перфорированную пластину, которая показана на фиг. 3, располагали в переходной зоне распыления реактора, и перфорированная пластина включала в себя центральную область, расположенную в средней области, и область внешнего края, расположенную на периферии и окружающую центральную область. Отношение размера отверстия области внешнего края к площади отверстия центральной области составляло 1/5. Доля отверстий области внешнего края составляла 18%. Эквивалентный диаметр отверстия в области внешнего края составлял 0,005. Отношение радиусов перфорированной пластины к центральной области составляло 2/1. Количество перфорированных пластин было равно единице, и высота в осевом направлении перфорированной пластины от газораспределителя в нижней части была в 1,05 раза больше высоты в осевом направлении зоны плотной фазы.