Изобретение относится к технологии высокотемпературной газификации углеродсодержащих топлив, конкретно к автомобильным газогенераторам прямого процесса газификации высокоуглеродистых топлив.

Известен автомобильный газогенератор «водяного газа» прямого процесса газификации НАТИ-АГ для высокоуглеродистых топлив - антрацита имеющий автоматическую подачу воды в полость воздушной трубы в подогреватель под действием разряжения создаваемого всасываемым в газогенератор воздухом и с пневматическим способом регулирования подачи воды и паровоздушной смеси из полости между корпусом и кожухом газификационной камеры поступает через фурмы в зону горения (Токарев В.В. «Автомобильные газогенераторы», «МАШГИЗ», стр. 42, 43).

Недостатком известного газогенератора является сложность конструкции приводящее к снижению эксплуатационных характеристик и надежности, а также конструкция активной зоны не позволяющая газифицировать смолистые и битуминозные топлива.

Наиболее близким техническим решением является автомобильный газогенератор «водяного газа» прямого процесса газификации ЦНИИАТ-АГ-2 с центральным подводом воздуха и центральными отводом генераторного газа с конусной камерой газификации с фланцем соединенным с фланцем зольника болтами и установленных в корпусе с топливным бункером в верхней части системы подачи водяного пара из бака размещенного в топливной камере водоподводящих трубок системе регулирования подачи в зависимости от теплового режима поплавком и резервуара для пара образованного вокруг нижней части конусной камеры газификации (Токарев В.В. «Автомобильные газогенераторы», «МАШГИЗ», стр. 44, Фиг. 26).

Недостатком известного газогенератора ЦНИИАТ-АГ-2 является то, что:

1. Предварительный нагрев воды в резервуаре, размещенном в топливном бункере снижает активность процесса газификации т.к. для устойчивого процесса газификации наоборот необходим подогрев топлива для повышения температуры газификации.

2. Низкая надежность из-за сложности конструкции в связи с наличием большого количества деталей подвергающихся высокотемпературной нагрузке приводящие к прогарам и трещинам.

3. Повышенная влажность генераторного газа выводимого из топливного бункера в следствии смешивания аров воды испарившегося в зоне подсушки.

Технический результат изобретения - повышение содержания водорода Н2 и надежности.

Технический результат достигается тем, что автомобильный газогенератор прямого процесса газификации с центральным подводом воздуха и центральным отводом генераторного газа содержит корпус, топливный бункер с люком загрузки топлива, размещенный в верхней части корпуса, резервуар для воды, газогенератор выполнен из двух частей: верхней части, которая содержит зоны подсушки, сухой перегонки и восстановления, и нижней части, которая содержит конусную камеру газификации, размещенную между зонами восстановления и горения, колосник, воздушную фурму с воздухоподводящей трубой, зольную камеру с люком выгрузки золы, верхняя и нижняя части газогенератора снабжены фланцами. Согласно изобретению, верхняя часть газогенератора, состоит из вставленных друг в друга соосных цилиндров, образующих между собой камеру приема генераторного газа с газоотводной трубой, центральный цилиндр является топливным бункером, в боковых стенках которого выполнены радиальные отверстия, размещенные между зонами подсушки и сухой перегонки, конусная камера газификации снабжена трубчатым конусно-спиральным парообразователем с паровыми фурмами и трубчатой паровой форсункой, соединенным с резервуаром для воды системы подачи воды посредством водоподводящей трубы, камера приема генераторного газа снабжена трубкой отвода конденсата, соединенной с резервуаром для воды, воздушная фурма установлена в зольной камере, камера газификации снабжена фланцем, размещенным между фланцами верхней и нижней частями газогенератора, при этом все фланцы скреплены болтовым соединением.

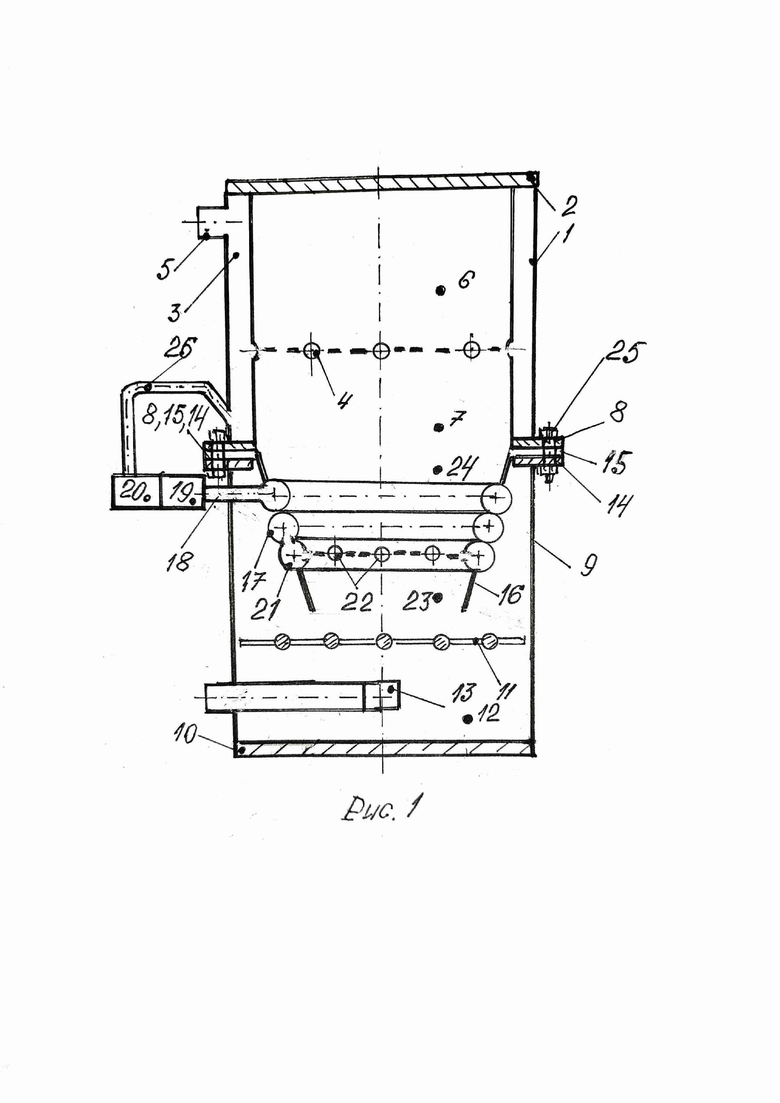

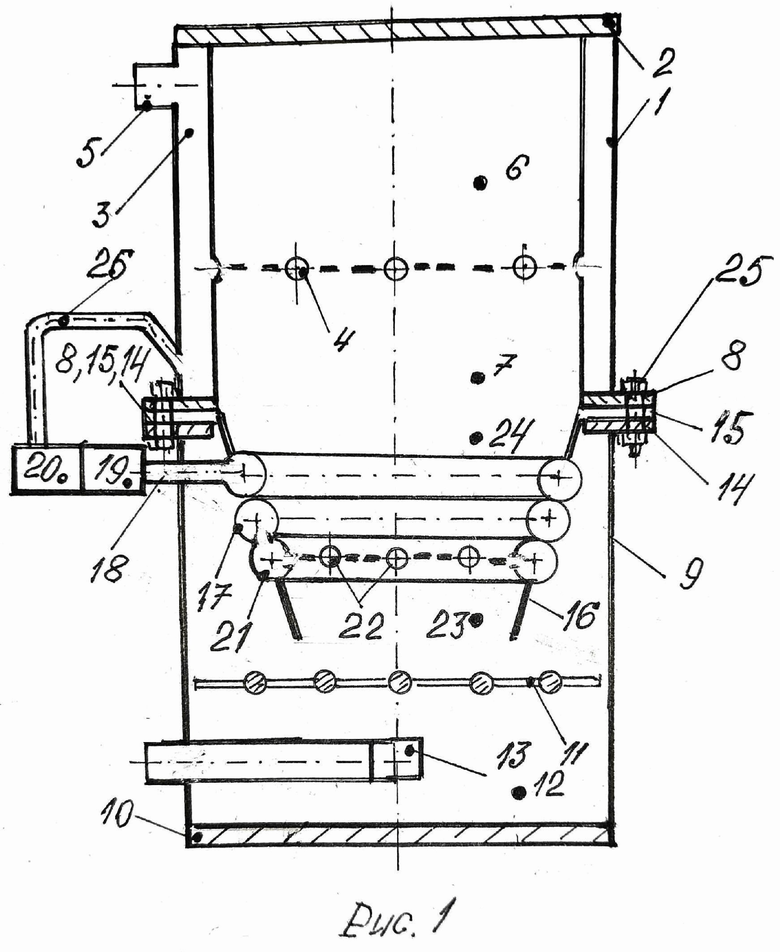

На чертеже изображен автомобильный газогенератор прямого процесса газификации.

Газогенератор содержит корпус, образованный из верхней части 1 с люком 2 загрузки топлива, состоящей из двух вставленных друг в друга соосных цилиндров, образующих между собой камеру 3 приема генераторного газа через радиальные отверстия 4 центрального цилиндра верхней части 1. Центральный цилиндр является топливным бункером. Камера 3 приема генераторного газа снабжена газоотводной трубой 5.

В верхней части 1 корпуса в процессе газификации формируются зоны подсушки 6, сухой перегонки 7 топлива и восстановления 24. Радиальные отверстия 4 расположены между зонами подсушки 6 и сухой перегонки 7. В днище верхней части 1 корпуса расположен фланец 8.

Нижняя - вторая часть 9 корпуса содержит конусную камеру газификации 16, размещенную между зонами восстановления 24 и горения 23, зольную камеру 12 с люком 10 выгрузки золы, колосник 11, воздушную фурму 13 с воздухоподводящей трубой, расположенную в центре зольной камеры 12. Нижняя часть 9 корпуса в верхней своей части снабжена фланцем 14. Конусная камера газификации 16 снабжена трубчатым конусно-спиральным парообразователем 17 с паровыми фурмами 22 и трубчатой паровой форсункой 21, соединенным с резервуаром 20 для воды системы 19 подачи воды посредством горизонтальной водоподводящей трубы 18.

Камера 3 приема генераторного газа верхней части 1 корпуса снабжена трубкой 26 отвода конденсата, соединенной с резервуаром 20 для воды системы 19 подачи воды в трубчатый конусно-спиральный парообразователь 17 конусной камеры газификации 16.

Между фланцами 8 и 14 вставлен фланец 15 конусной камеры газификации 16. Фланцы 8, 14 и 15 скреплены болтовым соединением 25.

Изобретение работает следующим образом.

Загрузка топлива производится через люк 2 верхней части 1 корпуса в центральный цилиндр, который является топливным бункером.

Выгрузка золы из зольной камеры 12 нижней части 9 корпуса производится через люк 10 выгрузки золы.

Воздух в зону горения 23 камеры газификации 16 поступает через воздушную фурму 13, размещенную в зольной камере 12 нижней части 9 корпуса.

Вода из резервуара 20 подается системой 19 подачи воды через водоподводящую трубку 18 в трубчатый конусно-спиральный парообразователь 17 конусной камеры газификации 16.

Ремонт и технический уход производится разъединением верхней 1 и нижней 9 частей корпуса и камеры газификации 16 стянутых болтовым соединением 25.

Перегретый пар, в состав которого входят пары воды из резервуара 20 и конденсата из камеры 3 приема генераторного газа верхней части 1 корпуса, углеводородные соединения CnHn, введенный в плоскость раздела зон горения 23 и восстановления 24 вступает в контакт, в следствии которого происходят реакции:

1. С углеродом С с образованием водорода Н2 гарного газа/оксида углерода СО согласно формуле С + Н2О = СО +Н» - 28800 кал/моль (1)

2. С частью ранее образовавшегося в зоне горения оксида углерода СО с образованием диоксида углерода СО2 и дополнительного объема водорода Н» согласно формуле

СО + Н2О = СО2 + 9849 ккал/моль (2)

(1) И (2) «Образование «водяного газа»» Токарев В.В. «Газогенераторные автомобили», МАШГИЗ, 1955, стр 34.

и обогащенный дополнительным объемом оксида углерода СО и водорода Н2 генераторный - «водяной» газ выводится из камеры 3 приема генераторного газа верхней части 1 корпуса через газоотводную трубу 5 к системам охлаждения и фильтрации.

Конденсат, образуемый при охлаждении генераторного газа, поступившего в камеру 3 приема генераторного газа через радиальные отверстия 4, стекает в нижнюю часть камеры 3 приема генераторного газа и далее через трубку 18 в систему 19 подачи воды.

Дополнительная подсушка топлива в бункере верхней части 1 корпуса обеспечивается нагретым внутренней стенкой бункера генераторным газом, выводимым через камеру 3 приема генераторного газа.

Предлагаемое изобретение обеспечивает обогащение генераторного газа дополнительным объемом водорода Н2 и оксида углерода СО не менее чем на 15%.

Повышает надежность за счет упрощения конструкции.

Снижает расходы на техническое обслуживание всех категорий, а также на текущие и капитальный ремонт.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ работы и автомобильный реактор-газогенератор | 2023 |

|

RU2805710C1 |

| Реактор-газогенератор | 2023 |

|

RU2808291C1 |

| Автомобильный реактор-газогенератор синтетического газа АРГ СИНГАЗ | 2023 |

|

RU2804585C1 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| Взрывобезопасный газогенератор обращённого процесса газификации | 2018 |

|

RU2697599C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2014 |

|

RU2579285C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647309C1 |

| ГАЗОГЕНЕРАТОР ДВУХЭТАПНОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2018 |

|

RU2718085C2 |

| ГАЗОГЕНЕРАТОР | 2014 |

|

RU2575536C1 |

| ГАЗОГЕНЕРАТОР ДЛЯ ГАЗИФИКАЦИИ ВЛАЖНОГО ТОПЛИВА | 2010 |

|

RU2453768C1 |

Изобретение относится к технологии высокотемпературной газификации высокоуглеродистых топлив. Автомобильный газогенератор прямого процесса газификации с центральным подводом воздуха и центральным отводом генераторного газа содержит корпус, топливный бункер с люком загрузки топлива, размещенный в верхней части корпуса, резервуар для воды. Газогенератор выполнен из двух частей: верхней части, которая содержит зоны подсушки, сухой перегонки и восстановления, и нижней части, которая содержит конусную камеру газификации, размещенную между зонами восстановления и горения. Также содержит колосник, воздушную фурму с воздухоподводящей трубой, зольную камеру с люком выгрузки золы, верхняя и нижняя части газогенератора снабжены фланцами. Верхняя часть газогенератора состоит из вставленных друг в друга соосных цилиндров, образующих между собой камеру приема генераторного газа с газоотводной трубой, центральный цилиндр является топливным бункером, в боковых стенках которого выполнены радиальные отверстия, размещенные между зонами подсушки и сухой перегонки. Конусная камера газификации снабжена трубчатым конусно-спиральным парообразователем с паровыми фурмами и трубчатой паровой форсункой, соединенным с резервуаром для воды системы подачи воды посредством водоподводящей трубы. Камера приема генераторного газа снабжена трубкой отвода конденсата, соединенной с резервуаром для воды, воздушная фурма установлена в зольной камере. Камера газификации снабжена фланцем, размещенным между фланцами верхней и нижней частей газогенератора, при этом все фланцы скреплены болтовым соединением. Изобретение позволяет повысить надежность реактора за счет упрощения конструкции. 1 ил.

Автомобильный газогенератор прямого процесса газификации с центральным подводом воздуха и центральным отводом генераторного газа, содержащий корпус, топливный бункер с люком загрузки топлива, размещенный в верхней части корпуса, резервуар для воды, газогенератор выполнен из двух частей: верхней части, которая содержит зоны подсушки, сухой перегонки и восстановления, и нижней части, которая содержит конусную камеру газификации, размещенную между зонами восстановления и горения, колосник, воздушную фурму с воздухоподводящей трубой, зольную камеру с люком выгрузки золы, верхняя и нижняя части газогенератора снабжены фланцами, отличающийся тем, что верхняя часть газогенератора состоит из вставленных друг в друга соосных цилиндров, образующих между собой камеру приема генераторного газа с газоотводной трубой, центральный цилиндр является топливным бункером, в боковых стенках которого выполнены радиальные отверстия, размещенные между зонами подсушки и сухой перегонки, конусная камера газификации снабжена трубчатым конусно-спиральным парообразователем с паровыми фурмами и трубчатой паровой форсункой, соединенным с резервуаром для воды системы подачи воды посредством водоподводящей трубы, камера приема генераторного газа снабжена трубкой отвода конденсата, соединенной с резервуаром для воды, воздушная фурма установлена в зольной камере, камера газификации снабжена фланцем, размещенным между фланцами верхней и нижней частей газогенератора, при этом все фланцы скреплены болтовым соединением.

| СПОСОБ ГАЗИФИКАЦИИ ТОПЛИВНОЙ БИОМАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2631811C2 |

| Коридорное сушило для дерева | 1931 |

|

SU26795A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЛОРИЙНОГО ПИРОЛИЗНОГО ГАЗА И УГЛЯ ИЗ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2259384C1 |

| СПОСОБ ВЫДЕЛЕНИЯ 4-ЭТИЛПИРИДИНА ИЗ СМЕСИ | 0 |

|

SU169120A1 |

Авторы

Даты

2023-09-05—Публикация

2022-12-07—Подача