Предлагаемое изобретение относится к технологии высокотемпературной газификации высокоуглеродистых топлив, конкретно к автомобильным реакторам генераторного газа с обращенным процессом газификации обогащенных оксидом углерода СО и водородом Н2.

Известны газогенераторы обогащенного генераторного газа - «водяного газа» Автомобильный газогенератор НАТИ-АГ пар нагретый до 170 град. в паровоздушной рубашке в нижней части корпуса через пять фурм в зольную камеру и через колосниковую решетку в активную зону способ обогащения генераторного газа горючими газами путем принудительного ввода водяного пара, при котором водяные пары вступая в контакт с углеродом топлива образуют дополнительные объемы свободного водорода Н2 и оксида углерода СО

Токарев В. В. «Газогенераторные автомобили» МАШГИЗ 1955 г. стр. 24. (1)

ЦНИИАТ-АГ-2 Газогенератор обращенного процесса с центральным подводом воздуха.

НАТИ-Г-21А-2 Поперечного процесса газификации стр.43-44.и стр. 57 (1).

Недостаток невозможность повышения горючих газов свыше 45% и использование только высокоуглеродистых топлив.

Наиболее близкое техническое решением является реализующий способ синтеза «водяного» газа Автомобильный газогенератор обращенного процесса газификации с конденсационной рубашкой и центральным нижним, осевым подводом воздуха с колосником с кинематически связанным с ручкой его вращения. стр. 70, Фиг. 58.В. (1).

Недостаток известного газогенератора низкая надежность из-за прогорания соединительных болтов, низкое содержание горючих газов и невозможность газификации высокоуглеродистых топлив каменного и древесного углей.

Целью предлагаемого изобретения повышения мощности и надежности.

Указанная цель достигается тем, что:

1. реактор-газогенератор, соединенные между собой разъемными соединениями внешний цилиндрический корпус с верхним фланцем соединенный с фланцем внутреннего корпуса, образующих газоприемную полость, внутренний корпус имеет загрузочный люк с полостью конденсации водяного пара топлива, к внутреннему фланцу внутреннего корпуса соединен фланцем конусная газификационная камера и нижнего корпуса фланцем соединенным с нижним фланцем внешнего корпуса с колосником - парообразователем из сообщающихся концентрических трубчатых колец с внутренним кольцом сообщающимся с центральной осевой пароподводящей трубой с установленной осевой воздушной трубой, а внешнее кольцо колосника - парообразователя через трубку связана с системой подвода воды со смесителя.

2. к смесителю системы подачи воды подведены трубки из конденсационной полости загрузочного люка и системы охлаждения и фильтрации обогащенного генераторного газа.

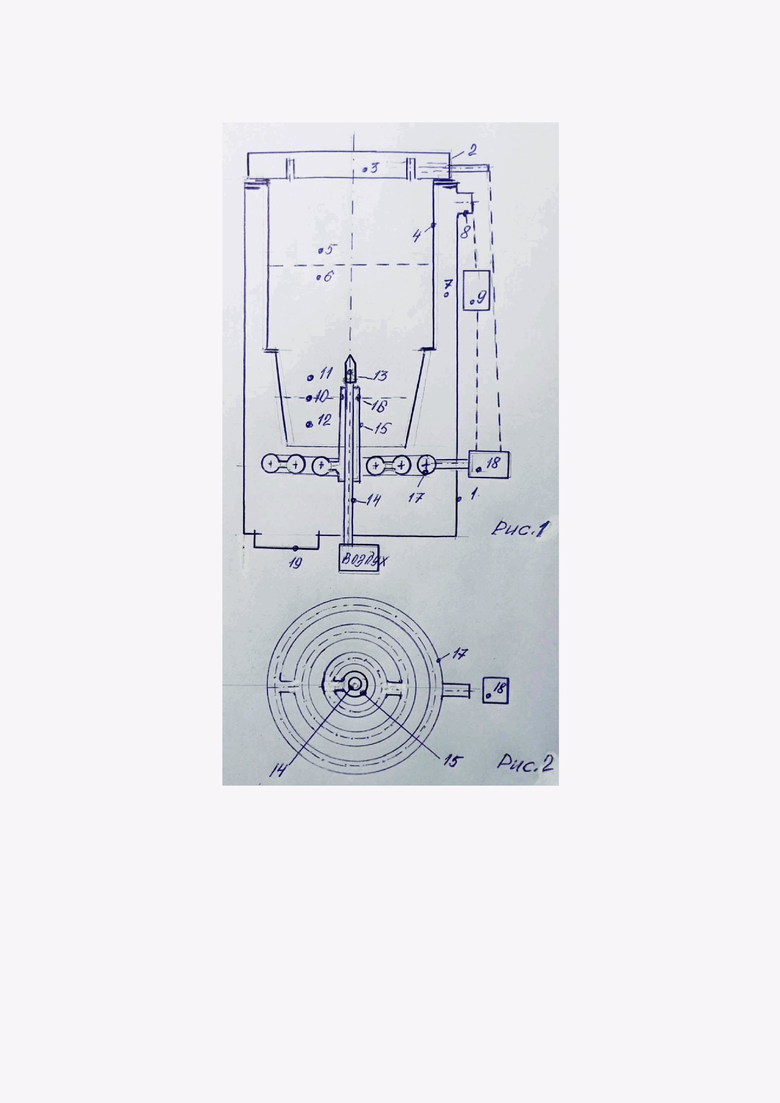

Предлагаемое изобретение состоит из:

внешнего цилиндрического корпуса 1, к фланцу 2 на верхнем торце присоединен разъемными соединениями 3 фланец 4 внутреннего корпуса 5 с загрузочным 6 люком с конденсационной полостью 7 и сливной конденсатной трубкой 8, соединенной со смесителем 9 системы подачи 10.

Газоотборная полость 11 ограждена корпусом 1 и внутренним корпусом 5 и через газоотводную трубу 12 сообщается с системой 13 охлаждения и фильтрации обогащенного генераторного газа и сообщается через открытый нижний торец с газовой полостью 14 газогенератора.

Трубка отвода конденсата 15 из системы охлаждения и фильтрации 13 соединен со смесителем 9 системы подачи воды 10.

К внутреннему фланцу 16 внутреннего корпуса 5 разъемными соединениями 3 прикреплена фланцем конусная газификационная камера 17 с зонами горения 18 и восстановления 19.

К нижнему фланцу 20 внешнего корпуса 1 разъемными соединениями 3 присоединен фланец 21 нижнего корпуса 22 с выгрузным люком 23, зольной камерой 24 и с газовой полостью 14, сообщающейся с газоотборной полостью 11.

Осевая воздушная фурма с радиальными отверстиями 25 с воздухоподводящей трубой 26 введена в полость газификационной камеры 17 через полость осевой пароподводящей трубы 27 с паровыми фурмами 28.

Трубчатый колосник-парообразователь 29 сообщается одновременно внутренним трубчатым кругом с вертикальной осевой пароподводящей трубой 27 и внешними кругом через подводящую воду или смесь воды с конденсатом трубку 30 с системой подачи воды 10 со смесителем 9.

В отверстия 31 загрузочного люка 6 вставлены трубки 32, введенные в конденсационную полость 7 люка 6, обеспечивающие сообщение с полостью зоны подсушки 33 корпуса 5, а также своим выступом внутрь полости 7 обеспечивает накопление конденсата в нижней части полости 7.

Во внутреннем корпусе 5 образованы зона подсушки 33 и сухой перегонки 34.

На Рис. 1 - Вертикальное осевое сечение; Рис. 2 - Сечение А-А колосника-парообразователя.

Предлагаемое изобретение работает следующим образом.

Загрузка топлива осуществляется через люк 6 корпуса 1 в бункерную зону корпуса 5 обогреваемых горячими газами газоотборной полости 11 между внешним 1 и внутренним 5 корпусами.

Топливо смесь 50% смолистых и битуминозных древесина и торф и 50% высокоуглеродистых, бурый, каменный угли или антрацит.

Топливо проходит циклы подсушки в зоне 33 и сухой перегонки в зоне 34 и проходит в зону горения 18.

Выделившийся в зонах подсушки 31 и частично в зоне сухой перегонки 32 водяной пар и выделившиеся углеводородные соединения, преимущественно битуминозные и смолистые, через отверстия 31 и трубки 32 загрузочного люка 6 проходят в конденсационную полость 7 и далее конденсат из полости 7 через трубки 8 проходит в смеситель 9 системы 10 подачи воды.

При дальнейшем движении топливо перемещается в зону горения 18 и восстановления 19 остатки топлива в виде золы и шлака накапливаются на поверхности колосника - парообразователя 29 и при дальнейшем прохождении процесса газификации проваливаются в зольную камеру 24 и через люк 23 по мере накопления выгружаются из нижнего корпуса 22.

Воздух подается через радиальные отверстия форсунки 25 предварительно подогретый при прохождении по воздушной трубе 26 через полость паровой трубы 27 что повышает интенсивность процесса в зоне горения 18.

Выделившиеся в зоне горения 18 горючие газы СО, Н2 и СnНn и негорючие газы СО2 и NnOn проходят через зону восстановления 39 через золу и шлак топлива в газовую полость 14 далее в газоотборную полость 11 и через газоотводную трубу 12 отводятся в систему охлаждения и фильтрации 13.

Через паровые радиальные отверстия 28 пароподводящей трубы 27 паро-конденсатная смесь нагретая свыше 400 град в концентрических трубчатых кругах колосника-парообразователя 29 вводится в плоскость раздула зон горения 18 и восстановления 19.

Вводимый в газификационную камеру пар состоит из 100% перегретого водяного пара или смеси состоящей конденсатов из конденсационной полости 7 загрузочного люка 6, конденсата из системы конденсации и фильтрации 13 и водяного пара смешиваемых в смесителе 9 системы подачи пара 10, в которую соответственно подводятся конденсаты параллельно трубками 8 и 12.

Паровая смесь вводится в плоскость раздела зон горения 18 и восстановления 19 с температурой не менее 1000 град. где происходит химическая реакция в котором участвуют оставшийся в топливе углерод С С + Н2О = СО + Н2 - 28 8000 кал/моль стр. 24 (1)

с образованием дополнительных объемов угарного газа-оксида углерода СО и водорода Н2.

При дальнейшем прохождении оставшийся пар вступает в реакцию с частью ранее образовавшегося оксида углерода СО и образует диоксид углерода СО2 и дополнительный объем водорода Н2 согласно формуле СО + Н2О = СО2 + Н2 + 9849 ккал/моль, стр. 24 (1),

а тяжелые углеводороды из смолистых и битуминозных углеводородных соединений распадаются на легкие не конденсируемые углеводороды, в т.ч. метан СН4 и пропан С3Н8. стр. 24 (1).

Технологическое обслуживание и текущий ремонт в зависимости от сложности проводимых работ:

1. через открытые загрузочный 6 выгрузной люки 23;

2. При разъединенном от внешнего корпуса 1 с внутренним корпусом 5 и с газификационной камерой 17 от нижнего корпуса 22 соединенных фланцами 20 и 21 разъемным соединением 3.

3. При полном разъединении от внешнего корпуса 1 внутреннего корпуса соединенных разъемными соединениямиии 3 фланцев 2 и 4 и отделением камеры газификации 17 разъединением узлов 3 соединяющих фланец 16 внутреннего корпуса от фланца 17 газификационной камеры 17.

Предлагаемое изобретение обеспечивает повышение содержание горючих газов до 60% синтезом дополнительных объемов: свободного водорода Н2; оксида углерода СО; метана СН4; пропана С2Н4 и других неконденсируемых углеводородов не менее чем на 15%.

Повышает надежность а и снижает затраты расходы на техническое обслуживание всех категорий технического обслуживания, текущего и капитального ремонта.

Использование разных видов топлива одновременно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ работы и автомобильный реактор-газогенератор | 2023 |

|

RU2805710C1 |

| Автомобильный реактор-газогенератор прямого процесса газификации | 2022 |

|

RU2802902C1 |

| Автомобильный реактор-газогенератор синтетического газа АРГ СИНГАЗ | 2023 |

|

RU2804585C1 |

| Газогенератор | 1939 |

|

SU61035A1 |

| ОПЫТНАЯ ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА НА ДРЕВЕСНОМ ИЛИ ТОРФЯНОМ ТОПЛИВЕ С ПАРОВОЗДУШНЫМ ДУТЬЕМ | 2003 |

|

RU2225429C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ГЕНЕРАТОРНЫМ ГАЗОМ | 2015 |

|

RU2605870C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| ГАЗОГЕНЕРАТОР ДЛЯ ДРОВ | 1925 |

|

SU4615A1 |

Изобретение относится к технологии высокотемпературной газификации высокоуглеродистых топлив, конкретно к автомобильным реакторам генераторного газа с обращенным процессом газификации, обогащенных оксидом углерода СО и водородом Н2. Автомобильный газогенератор обращенного процесса газификации с конденсационной рубашкой и центральным нижним осевым подводом воздуха с колосником, кинематически связанным с ручкой его вращения, при этом соединенные между собой разъемными соединениями внешний цилиндрический корпус с верхним фланцем, соединенный с фланцем внутреннего корпуса, образующие газоприемную полость, внутренний корпус имеет загрузочный люк с полостью конденсации водяного пара топлива, к внутреннему фланцу внутреннего корпуса подсоединена фланцем конусная газификационная камера и нижнего корпуса фланцем соединенным с нижним фланцем внешнего корпуса с колосником-парообразователем из сообщающихся концентрических трубчатых колец с внутренним кольцом, сообщающимся с центральной осевой пароподводящей трубой с установленной осевой воздушной трубой, а внешнее кольцо колосника-парообразователя через трубку связана с системой подвода воды со смесителя. Технический результат - повышение содержания горючих газов до 60% синтезом дополнительных объемов: свободного водорода Н2; оксида углерода СО; метана СН4; пропана С2Н4 и других неконденсируемых углеводородов не менее чем на 15%. 2 ил.

1. Автомобильный газогенератор обращенного процесса газификации с конденсационной рубашкой и центральным нижним осевым подводом воздуха с колосником, кинематически связанным с ручкой его вращения, отличающийся тем, что соединенные между собой разъемными соединениями внешний цилиндрический корпус с верхним фланцем, соединенный с фланцем внутреннего корпуса, образующие газоприемную полость, внутренний корпус имеет загрузочный люк с полостью конденсации водяного пара топлива, к внутреннему фланцу внутреннего корпуса подсоединена фланцем конусная газификационная камера и нижнего корпуса фланцем соединенным с нижним фланцем внешнего корпуса с колосником-парообразователем из сообщающихся концентрических трубчатых колец с внутренним кольцом, сообщающимся с центральной осевой пароподводящей трубой с установленной осевой воздушной трубой, а внешнее кольцо колосника-парообразователя через трубку связано с системой подвода воды со смесителя.

2. Автомобильный газогенератор обращенного процесса газификации по п. 1, отличающийся тем, что к смесителю системы подачи воды подведены трубки из конденсационной полости загрузочного люка и системы охлаждения и фильтрации обогащенного генераторного газа.

| СПОСОБ ВЫДЕЛЕНИЯ 4-ЭТИЛПИРИДИНА ИЗ СМЕСИ | 0 |

|

SU169120A1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2016 |

|

RU2631081C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 1993 |

|

RU2074884C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2014 |

|

RU2579285C1 |

| DE 19747677 A1, 06.05.1999. | |||

Авторы

Даты

2023-11-28—Публикация

2023-03-01—Подача