Заявляемое изобретение относится к области производства теплоизоляционных материалов, в частности предварительной шихтоподготовке при производстве минераловатного волокна.

Известно устройство для получения стекловолокна из конечного потока расплавленного стекла плавлением остекловывающихся материалов, содержащее, по меньшей мере, два отдельных плавильных модуля, оба из которых одновременно или поочередно обеспечивают получение расплава остекловывающихся материалов, в котором: - модуль А(1) в основном снабжен нагревательными средствами в виде воздушных горелок и/или погружных электродов и в который подают остекловывающиеся материалы, а - модуль В(2) в основном снабжен нагревательными средствами в виде погружной горелки/погружных горелок и в который подают остекловывающиеся материалы для изготовления вспененного стекла, при этом плавильный модуль А(1) и плавильный модуль В(2) оба непосредственно соединены или посредством каналов передачи (4, 5) с модулем смешения С(3), который снабжен, по меньшей мере, одним средством перемешивания, выбранным из барботеров или погружных горелок, без камеры для осветления стекла между модулем В(2) и модулем смешения С(3), причем модуль смешения С соединен непосредственно с каналом (6), который снабжает устройства для формования волокна без камеры для осветления стекла между модулем смешения С и устройствами для формования волокна (RU № 2 471 727, МПК C03B 5/235, опубл. 10.01.2013).

Недостатком аналога является сложность при производстве, вызванная наличием двух печей с различными подогревательными средствами, что усложняет поддержание их в постоянном работоспособном состоянии. Смешивание осуществлено в ещё одном модуле, что также усложняет процесс производства, при этом есть вероятность возникновения конфликта между расплавами из двух печей, что в последствие может сказаться на качестве минеральной ваты.

Наиболее близким техническим решением является устройство предварительного нагрева шихты, включающее расходный бункер, снабженный в нижней части конструкцией для выхода отходящих газов в виде скрещенных перфорированных труб, защищенных перевернутой V-образной пластиной из стального угольника с углом 45°, газоход для подачи отходящих газов, снабженный вентилятором высокого давления и соединенный с конструкцией для выхода отходящих газов, и труботечку для подачи подогретой шихты в руднотермическую печь (RU №2 547 182, МПК C03B 3/02, опубл. 10.04.2015).

Недостатком наиболее близкого технического решения является невозможность обеспечения поточного производства, что вызвано отсутствие специальных подогревательных средств в при предварительном подогреве шихты и недостаточной способностью отходящих газов осуществлять предварительный нагрев шихты, например, при выполнении расходного бункера большого объема, что вызовет недогрев шихты. Также нагрев отходящими газа не позволяет осуществлять контролируемый нагрев шихты, при массовом производстве, а соответственно не обеспечивает прогнозируемость и планируемость производственного процесса.

Технической проблемой, решаемой заявляемым изобретением, является устранение недостатков аналогов.

Задачей заявляемого изобретения является создание устройства для производства изделий из шлаков металлургического производства, обеспечивающего поточный производственный процесс без ухудшения характеристик изготавливаемого продукта с возможностью задания прогнозируемого объема готового продукта.

Технический результат заявляемого изобретения заключается в создании устройства для производства изделий из шлаков металлургического производства, обеспечивающего поточный прогнозируемый производственный процесс без ухудшения характеристик изготавливаемого продукта.

Указанный технический результат по первому варианту достигается тем, что устройство для производства изделий из шлаков металлургического производства содержит накопительный и плавильный модули, согласно изобретению накопительный и плавильный модули соединены непосредственно или посредством канала, при этом накопительный модуль содержит подогревательные средства, расположенные внутри него, между накопительным и плавильным модулем расположено дозирующее устройство, при этом устройство выполнено с возможностью передвижения переработанной в плавильном модуле шихты через выходной канал на брикетирование или формование, а расстояние h между ближними друг к другу поверхностями подогревательных средств к диаметру d подогревательного средства находится в диапазоне 1÷5.

Технический результат по второму варианту достигается тем, что устройство для производства изделий из шлаков металлургического производства содержит накопительный и плавильный модули, а также выходной канал, согласно изобретению содержит по крайней мере два плавильных модуля, соединенных непосредственно и/или посредством каналов с накопительным модулем, при этом накопительный модуль содержит подогревательные средства, расположенные внутри него, между накопительным и плавильными модулями расположены дозирующее устройства, при этом устройство выполнено с возможностью передвижения переработанной в плавильном модуле шихты через выходной канал на брикетирование или формование, а расстояние h между ближними друг к другу поверхностями подогревательных средств к диаметру d подогревательного средства находится в диапазоне 1÷5.

В частности, накопительный модуль снабжен устройством для приема материала.

В частности, плавильный модуль снабжен устройством для приема материала.

В частности, в качестве устройства для приема материала применена воронка.

В частности, воронка приёмная представляет собой футерованную конструкцию, обеспечивающую гашение скорости струи при сливе расплава материала из ковша и формирование направления струи в накопительный модуль, исключая разбрызгивание материала шлака при переливе.

В частности, устройством для приема материала принимается жидкий материал.

В частности, устройством для приема материала принимается твердый материал.

В частности, устройством для приема материала принимается материал, температурой равной температуре окружающей среды.

В частности, устройством для приема материала принимается нагретый материал, температурой более 1000°С, например, 1200-1500°С.

В частности, плавильный модуль содержит подогревательные средства.

В частности, плавильный модуль и накопительный модуль содержит одинаковые подогревательные средства, конструкции узлов подогревательных средств, дозирующие устройства.

В частности, плавильный модуль и накопительный модуль содержит различные подогревательные средства, конструкции узлов подогревательных средств, дозирующие устройства.

В частности, подогревательными средствами являются воздушные горелки.

В частности, подогревательными средствами являются погружные электроды.

В частности, объем накопительного модуля выполнен больше объема плавильного модуля, например, выполнен по крайней мере на 1 % больше объема плавильного модуля, может составлять по крайней мере 75% от суммарного объема двух плавильных модулей или составлять по крайней мере суммарный объем двух плавильных модулей.

В частности, при использовании в качестве подогревательных средств электродов, их диаметр распада составляет 1300-1600 мм.

В частности, расстояние k от каждого подогревательного средства в виде электрода до футеровки выполнено более диаметра их распада, например, 1800-2500 мм.

В частности, накопительный модуль выполнен в водоохлаждаемом корпусе с футеровкой.

В частности, накопительный модуль оснащен автоматизированной системой управления (АСУ) контроля температуры корпуса с контрольными точками охлаждения, которых может быть 8-20 шт.

В частности, накопительный модуль оснащен трансформатором для подачи электроэнергии на подогрев.

В частности, накопительный модуль снабжен смесителем.

В частности, в роли расплавленного материала, поступающего из ковша в накопительный модуль, выступает жидкий доменный шлак.

Предложенное изобретение иллюстрируется чертежами.

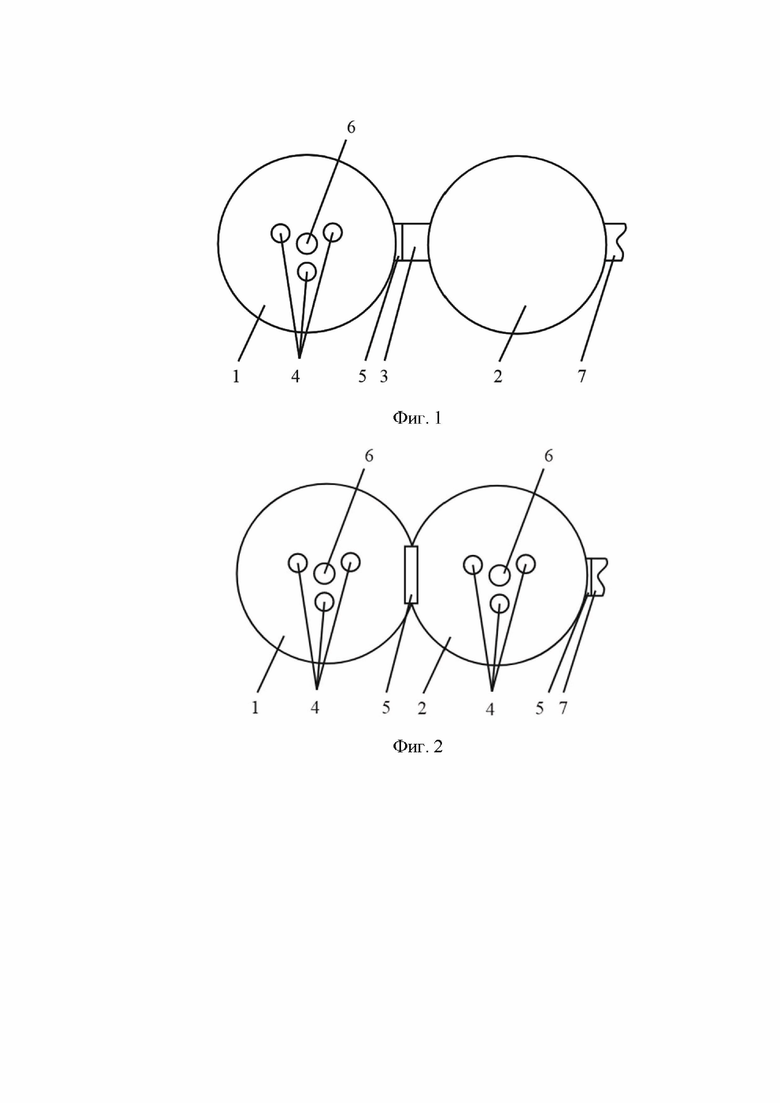

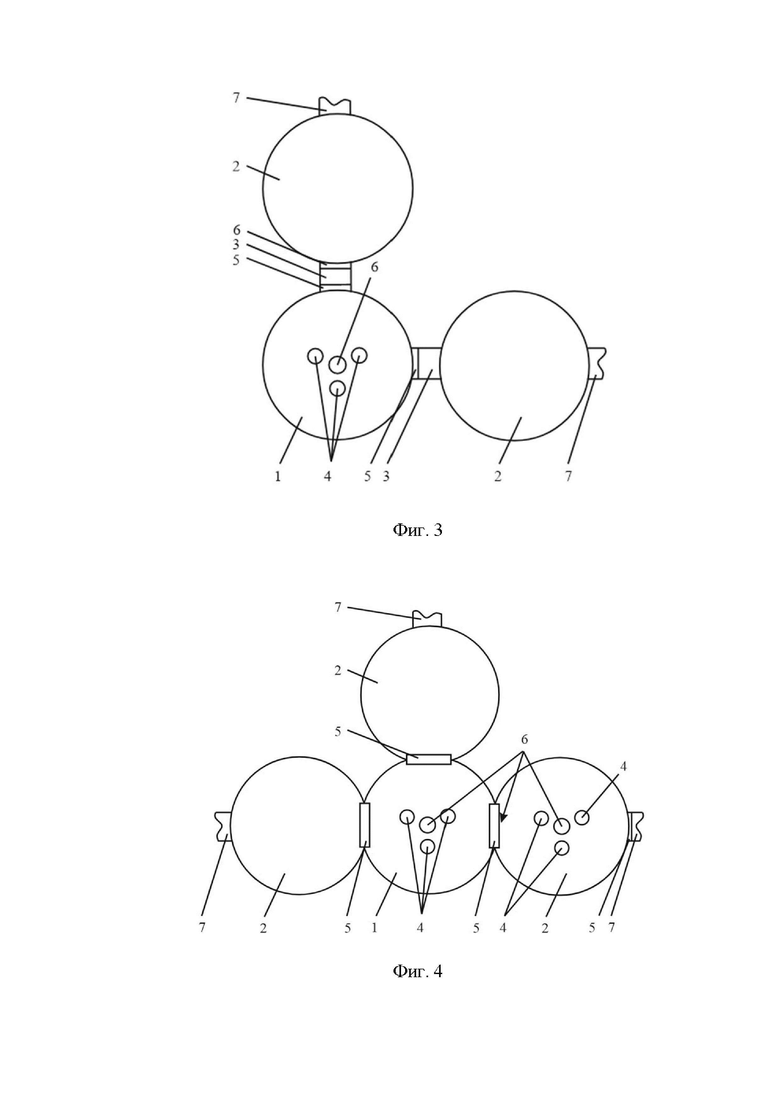

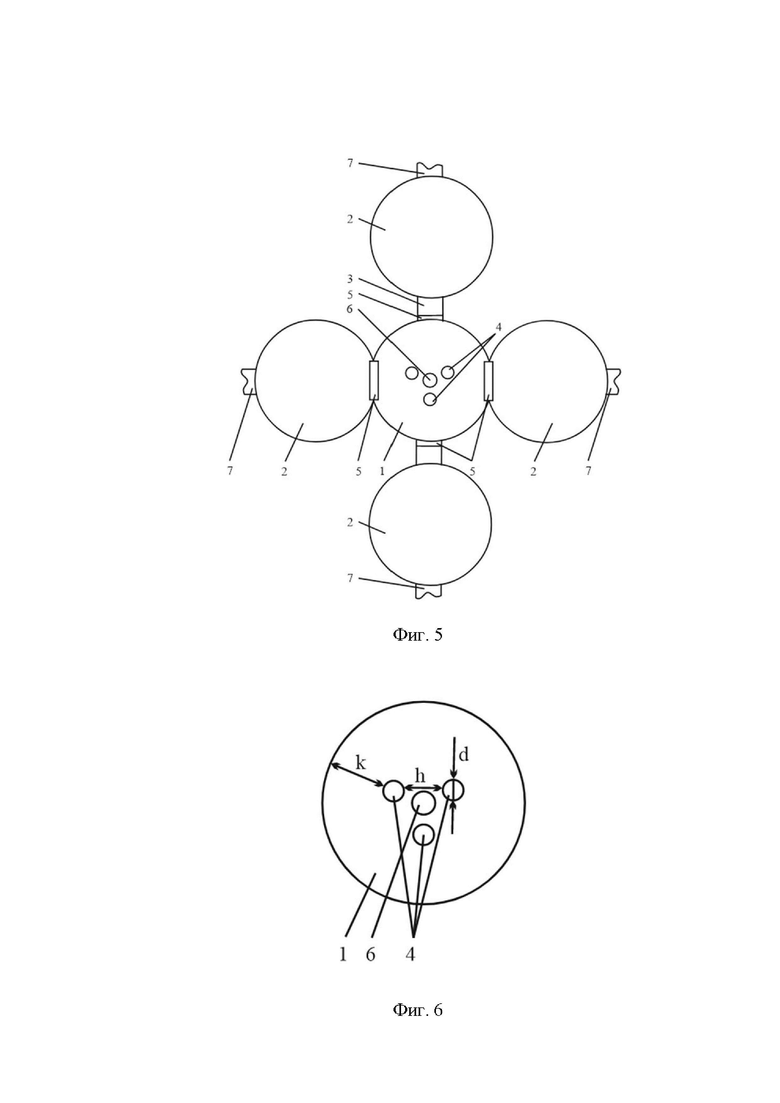

На фиг. 1 - накопительный и плавильный модули, соединенные через канал; на фиг. 2 - накопительный и плавильный модули, соединенные непосредственно; на фиг. 3 - накопительный и плавильные модули, соединенные через каналы; на фиг. 4 - накопительный и плавильные модули, соединенные непосредственно; на фиг. 5 - накопительный и плавильные модули, соединенные через каналы и непосредственно; на фиг. 6 - представлено расположение подогревателньых средств накопительного модуля; на фиг. 7 - представлен общий вид модуля.

На фигурах обозначено: 1- накопительный модуль; 2 - плавильный модуль; 3 - канал; 4 - подогревательные средства; 5 - дозирующее устройство; 6 - устройство для приема материала; 7 - выходной канал.

Устройство для производства изделий из шлаков металлургического производства (фиг. 1, 2) по первому варианту содержит накопительный 1 и плавильный 2 модули. Накопительный 1 и плавильный 2 модули соединены непосредственно или посредством канала 3, при этом накопительный модуль 1 содержит подогревательные средства 4, расположенные внутри накопительного модуля 1. Между накопительным 1 и плавильным 2 модулем расположено дозирующее устройство 5. Накопительный модуль 1 содержит устройство для приема материала (шихты) 6, а плавильный модуль 2 содержит выходной канал 7.

Производство минеральной ваты из шлаков металлургического производства обуславливает выстраивания линии производственного процесса таким образом, чтобы шихта из шлаков, подаваемая на стадию плавления была заданной температуры, что связано со своеобразными свойствами, присущими шихте из шлаков металлургического производства. В случае несоблюдения этого условия возможен, например, перегрев шихты и возникновение в ней химических взаимосвязей отрицательно влияющих на готовый продукт изготовленный из такой шихты, либо же изготовления продукта не пригодного для дальнейшего использования, то есть выход за пределы установленные изобретением может ухудшить качество готового продукта. При этом не исключена возможность применения устройства для производства минеральной ваты из другой шихты.

Для производства минеральной ваты из шлаков металлургического производства в непрерывном режиме необходимым является установка перед плавильным модулем 2 накопительного модуля 1, объем которого возможно пополнять не зависимо от процесса плавления в плавильном модуле 2 ранее загруженного материала, а в любой удобный момент времени. При этом накопительный модуль 1 содержит подогревательные средства 4, которыми поддерживается заданная температура, необходимая для подачи очередной дозы расплавленной шихты для производства минеральной ваты из накопительного модуля 1 в плавильный модуль 2, а при необходимости шихта разогревается до заданной температуры. Температура в накопительном модуле 1 задается таким образом, чтобы шихта поступающая из накопительного модуля 1 соответствовала температуре её дальнейшей обработки/переработки в плавильном модуле 2, чем также обеспечивается непрерывность производственного процесса. Температура нагрева шихты в накопительном модуле 2 может контролироваться с помощью измерительных средств встроенных в него. Накопительный модуль 1 оснащен автоматизированной системой управления (АСУ) контроля температуры корпуса устройства с контрольными точками охлаждения, количество которых определяется объемом накопительного модуля, контрольных точек может быть, например, 8-20 шт. Накопительный 1 и плавильный модуль 2 модули могут быть выполнены в водоохлаждаемом корпусе с футеровкой для возможности охладить устройство, при возникновении такой необходимости.

Безусловно для возможности подачи шихты из накопительного модуля 1 в плавильный 2, указанные модули должны быть соединены через каналы 3 (фиг. 1) или непосредственно (фиг. 2), но между накопительным 1 и плавильным 2 модулями должно быть установлено дозирующее устройство 5. В поточном режиме переработанная в плавильном модуле 2 шихта далее поступает на следующий этап производственного цикла, например, на брикетирование или формование через выходной канал 7, при этом полезный объем плавильного модуля 2 частично освобождается для следующей дозы шихты. На этом этапе уже подготовленная и предварительно нагретая шихта из накопительного модуля 1 через дозирующее устройство 5 подается в плавильный модуль 2, занимая его высвобожденный полезный объем. Без дозирующего устройства 5 велика вероятность перелива или недолива шихты в плавильный модуль 2, что может привести к его повреждению или выходу из строя, что не позволит реализовать поточный процесс производства. Контроль за объемом дозы, выдающей дозирующим устройством может быть реализован с помощью датчика, который снимает показания с плавильного модуля 2 (например, по уровню расплава), показания перерабатываются и на их основе передается информация о необходимом объеме следующей дозы. Передача показаний и осуществление долива шихты в плавильный модуль 2 происходит в режиме реального времени - непрерывно. Дозирование в ручном режиме возможно, но очень трудоемко и сложно, что связано с необходимостью отслеживания работником за контролем уровня шихты в плавильном модуле 2, а также ее долив в ручном режиме, что увеличивает риск перелива, возможность выхода из строя модуля 2 и последующей приостановки поточного производства, при этом сложность возникает в том, что шихту подогревают в ковше, что усложняет процесс поддержания её в диапазоне температуры, необходимой для дальнейшего производства. Также при наливе из ковша велик риск разбрызгивания раскалённой шихты, что не безопасно для работников.

Благодаря введению и такому исполнению устройства, предлагаемого изобретением, для производства изделий из шлаков металлургического производства становится возможным обеспечить поточное производство, при этом обеспечивающее безопасность труда.

Устройство для производства изделий из шлаков металлургического производства (фиг. 3, 4, 5) по второму варианту в целом повторяет устройство по первому варианту, за исключением того, что устройство по второму варианту содержит по крайней мере два плавильных модуля 2, соединенных непосредственно (фиг. 3) и/или посредством каналов 3 с накопительным модулем 1 (и - фиг.5, или - фиг. 4). Соединение накопительного модуля 1 с по крайней мере двумя плавильными модуля 2 позволит не только обеспечить поточное производство минеральной ваты, но и повысить эффективность поточного производства с выработкой большего объема готового продукта, так как один накопительный модуль 1 будет работать сразу более, чем на 1 плавильный модуль 2, например, два (фиг. 3), три (фиг. 4), четыре (фиг. 5) и т.д. Таким образом, один накопительный модуль 1 будет обеспечивать непрерывный процесс плавления сразу в нескольких плавильных модулях 2, соответственно из каждого плавильного модуля 2 переработанная шихта будет двигаться далее по производственному процессу. Этим решением создано устройство для поточного производства минеральной ваты с высокой степенью эффективности выходящего потока готовой продукции. При этом очевидно, что степень эффективности и объем конечного продукта будет прямо пропорционально увеличиваться при увеличении числа плавильных модулей 2 подсоединенных к накопительному модулю 1.

Соединение накопительного 1 и плавильного 2 модуля реализовано не посредственным образом (фиг. 2, 4), посредством каналов 3 (фиг. 1, 3), а также может быть применен гибридный вариант, включающий в себя и соединение через канал 3 и соединение непосредственным образом (фиг. 5). При этом могут быть применены различные количественные вариативности непосредственного соединении и соединения через канал 3 накопительного 1 и плавильных 2 модулей. А также длина канала 3 определяется исходя из потребностей конкретного производства, он может быть реализован, как длинным, так и коротким.

Дальнейшее описание относится к любому из предложенных вариантов устройства для производства изделий из шлаков металлургического производства.

Для обеспечения дополнительной эффективности поточного процесса производства минеральной ваты из шлаков металлургического производства накопительный модуль 1 выполнен объемом превышающим объем плавильного модуля 2, что обеспечивает создание дополнительного накопленного объема в накопительном модуле 2 для своевременной подачи шихты в плавильный/плавильные модули 2, а соответственно и возможность непрерывного пополнения опустевшего полезного объема плавильного/плавильных модулей 2 для поточного производства.

Объем накопительного модуля 1 может быть выполнен по крайней мере на 1 % больше объема плавильного модуля 2, может составлять по крайней мере 75% от суммарного объема двух плавильных модулей 2 или составлять по крайней мере суммарный объем двух плавильных модулей 2. Объем плавильного модуля 2 определяется потребностью обеспечения конкретного производственного цикла и скоростью его проведения.

Подогревательные средства 4 необходимы для своевременного подогрева залитого материала в накопительный модуль 1 для обеспечения поточного процесса производства. Опытным путем было установлено, что отношение расстояние h между ближними друг к другу поверхностями подогревательных средств к рррравдиаметру d подогревательного средства 4 находится в диапазоне 1÷5. Это обусловлено необходимостью поддержания заданной температуры в накопительном модуле 1 для возможности быстрой подачи материала в плавильный модуль 2. Выполнение отношения h/d<1 приводит к необходимости установки большого количества подогревательных средств 4 и удорожанию модуля 1 в сборе, а выполнение отношения h/d>5 приводит к разряженному расположению подогревательных средств 4 и невозможности ими осуществлять подогрев до необходимой температуры для обеспеченности поточного процесса.

Подогревательными средствами 4 могут быть электроды, диаметр распада которых, может быть в диапазоне 1300-1600 мм. При этом расстояние k от каждого подогревательного средства 4 в виде электрода до футеровки необходимо выполнять более диаметра их распада, например, 1800-2500 мм. Выполнение расстояния k от каждого подогревательного средства 4 в виде электрода до футеровки менее их диаметра распада может привести к невозможности подогреть материал в накопительном модуле 1 до необходимой температуры, что не позволит обеспечить поточный процесс производства, либо же это может ухудшить характеристики готового продукта.

В качестве подогревательных средств 4 могут применяться воздушные горелки или другие средства, обеспечивающие подогрев материала в накопительном модуле 1, а также может быть применен гибридный вариант подогревательных средств 4.

Плавильный модуль 1 (фиг. 2, 4) также может содержать нагревательные средствам 4, аналогичные подогревательным средствам 4 накопительного модуля 1 по наполнению и конструктивному исполнению или же отличные подогревательные средства 4 от накопительного модуля 1. Плавильный модуль 2 также может содержать на выходе дозирующие устройства 5, аналогичной или отличной конструкции от дозирующих устройств 5 накопительного модуля 1.

Накопительный 1 и/или плавильный 2 модуль для повышения эффективности протекания процесса производства содержат смесители. При применение в качестве подогревательных средств 4 - электродов, в качестве смесителя будет выступать электрическая дуга, возникающая между электродами.

Накопительный модуль 1 оснащен трансформатором, встроенным, например, в его корпус, для подачи электроэнергии на подогрев для повышения эффективности протекания процесса поточного производства минеральной ваты.

Устройством для приема материала 6 может быть оснащен, как накопительный модуль 1, так и плавильный модуль 2 (фиг. 2, 4). Устройство для приема материала 6 плавильного модуля может быть расположено в месте подачи шихты из накопительного модуля 1 в плавильный модуль 2, а также плавильный модуль 2 может содержать дополнительное устройство для приема материала 6 для возможности осуществления дополнительной подачи шихты непосредственно в плавильный модуль 2. В качестве устройства для приема материала 6 может быть применена воронка, которая может представлять футерованную конструкцию, обеспечивающую гашение скорости струи при сливе расплава материала из ковша в модуль 1 и/или 2 и формирование направления струи в накопительный 1 и/или плавильный 2 модули, исключая разбрызгивание материала (шихты) при переливе. Устройство для приема материала 6 может принимать, как твердый, так и жидкий материал, как не нагретый (температурой окружающей среды), так и подогретый, температура которого может быть более 1000°С, например, 1200-1500°С.

Общий вид сбоку накопительного модуля 1 и/или плавильного модуля 2, как они могут быть реализованы приведен на фиг. 7.

Примером реализации по первому варианту может служить устройство для производства изделий из шлаков металлургического производства, содержащее накопительный 1 и плавильный 2 модули, соединённые непосредственно, при этом накопительный модуль 1 содержит подогревательные средства 4, расположенные внутри него, а между накопительным 1 и плавильным 2 модулем расположено дозирующее устройство 5. Накопительный модуль 1 содержит устройство для приема материала 6, а плавильный модуль 2 содержит выходной канал 7. Устройство для приема материала 6 выполнено в виде футерованной воронки. Расстояние h между ближними друг к другу поверхностями подогревательных средств 4 к диаметру d подогревательного средства 4 равно 1. Подогревательными средствами 4 в накопительном модуле 1 являются погружные электроды с диаметром распада 1600 мм, расстояние k от каждого подогревательного средства 4 в виде электрода до футеровки модуля выполнено более диаметра их распада. Накопительный модуль 1 оснащен трансформатором для подачи электроэнергии на подогрев и АСУ контроля температуры корпуса с контрольными точками охлаждения.

Следующим примером реализации по первому варианту может служить устройство для производства изделий из шлаков металлургического производства, повторяющее предыдущий пример реализации, за исключению следующих моментов. Накопительный 1 и плавильный 2 модули соединены посредством канала 3. Плавильный модуль 2 содержит устройство для приема материала 6 на выходе из канала 3, а в канале 7 установлено дозирующее устройство 5. Накопительный модуль 1 выполнен объемом на 10% превышающим объем плавильного модуля 2. Расстояние h между ближними друг к другу поверхностями подогревательных средств 4 к диаметру d подогревательного средства 4 находится в диапазоне 2÷3. Подогревательными средствами 4 в накопительном модуле 1 являются погружные электроды с диаметром распада 1400мм, а в плавильном модуле 2 установлены горелки с диаметром 1500 мм. Расстояние k от каждого подогревательного средства 4 в виде электрода до футеровки модуля выполнено более диаметра их распада.

Примером реализации по второму варианту может служить устройство для производства изделий из шлаков металлургического производства, которое содержит накопительный модуль 1 и два плавильных модуля 2, соединенных непосредственно с накопительным модулем 1, при этом накопительный модуль 1 содержит подогревательные средства 4, расположенные внутри него, а между накопительным 1 и плавильными 2 модулями расположены дозирующее устройства 5. Накопительный модуль 1 содержит устройство для приема материала 6, а плавильный модуль 2 содержит выходной канал 7. Устройство для приема материала 6 выполнено в виде футерованной воронки. Расстояние h между ближними друг к другу поверхностями подогревательных средств 4 к диаметру d подогревательного средства 4, находящимися в накопительном модуле 1 равно 2, а в плавильном модуле равно 3. Подогревательными средствами 4 в накопительном модуле 1 являются погружные электроды с диаметром распада 1450 мм, а расстояние k от каждого подогревательного средства 4 в виде электрода до футеровки модуля выполнено более диаметра их распада. Накопительный модуль 1 оснащен трансформатором для подачи электроэнергии на подогрев и АСУ контроля температуры корпуса с контрольными точками охлаждения.

Следующим примером реализации по второму варианту может служить устройство для производства изделий из шлаков металлургического производства, повторяющее предыдущий пример реализации, за исключению следующих моментов. Устройство содержит накопительный модуль 1 и четыре плавильных модуля 2, причем два плавильных модуля 2 соединены с накопительным модулем 1 непосредственно, а два других плавильных модуля 2 соединены с накопительным модулем 1 через каналы 3, при этом в каждом соединении накопительного модуля 1 с плавильным 2 установлено дозирующее устройство 5. Один из плавильных модулей 2 содержит устройство для приема материала 6 на выходе из канала 3 и в корпусе плавильного модуля 6, а в канале 7 установлено дозирующее устройство 5. Накопительный модуль 1 выполнен объемом равным суммарному объему двух плавильных модулей 2. Три плавильных модуля 2 содержат подогревательные средства 4. Расстояния h между ближними друг к другу поверхностями подогревательных средств 4 к диаметру d подогревательного средства 4, находящимися в накопительном модуле 1 равно 1, указанное расстояние в одном из плавильных модулей 2 равно 5, в другом 4, а в третьем 3. Подогревательными средствами 4 в накопительном модуле 1 и двух плавильных модулях являются погружные электроды с диаметром распада 1450 мм и 1550 мм соответственно, а в двух других плавильных модулях установлены горелки с диаметром 1350 мм и 1600 мм. Расстояние k от каждого подогревательного средства 4 в виде электрода до футеровки модуля выполнено более диаметра их распада. Накопительный модуль 1 оснащен АСУ контроля температуры корпуса с контрольными точками охлаждения.

По сравнению с известным техническим решением предлагаемое изобретение своими существенными признаками позволяет добиться высокой эффективности производственного цикла, обеспечить непрерывность его проведения, организовывая поточное производство с прогнозируемым объемом, при этом поточное производство организовано таким образом, что не ухудшает качество готовой продукции, а более того безопасно для рабочих производства.

Изобретение относится к металлургии, в частности к производству минеральной ваты из шлаков металлургического производства для строительной промышленности. Первый вариант устройства, в котором накопительный и плавильный модули соединены непосредственно или посредством канала, при этом накопительный модуль содержит подогревательные средства, расположенные внутри него, между накопительным и плавильным модулем расположено дозирующее устройство, при этом устройство выполнено с возможностью передвижения переработанной в плавильном модуле шихты через выходной канал на брикетирование или формование, а расстояние h между ближними друг к другу поверхностями подогревательных средств к диаметру d подогревательного средства находится в диапазоне 1÷5. Второй вариант устройства, в котором по крайней мере два плавильных модуля соединены непосредственно и/или посредством каналов с накопительным модулем. Изобретение обеспечивает поточный прогнозируемый производственный процесс без ухудшения характеристик изготавливаемого продукта. 2 н. и 8 з.п. ф-лы, 7 ил., 2 пр.

1. Устройство для производства изделий из шлаков металлургического производства, содержащее накопительный и плавильный модули, отличающееся тем, что накопительный и плавильный модули соединены непосредственно или посредством канала, при этом накопительный модуль содержит подогревательные средства, расположенные внутри него, между накопительным и плавильным модулем расположено дозирующее устройство, при этом устройство выполнено с возможностью передвижения переработанной в плавильном модуле шихты через выходной канал на брикетирование или формование, а расстояние h между ближними друг к другу поверхностями подогревательных средств к диаметру d подогревательного средства находится в диапазоне 1÷5.

2. Устройство для производства изделий из шлаков металлургического производства, содержащее накопительный и плавильный модули, отличающееся тем, что содержит по крайней мере два плавильных модуля, соединенных непосредственно и/или посредством каналов с накопительным модулем, при этом накопительный модуль содержит подогревательные средства, расположенные внутри него, между накопительным и плавильными модулями расположены дозирующее устройство, при этом устройство выполнено с возможностью передвижения переработанной в плавильном модуле шихты через выходной канал на брикетирование или формование, а расстояние h между ближними друг к другу поверхностями подогревательных средств к диаметру d подогревательного средства находится в диапазоне 1÷5.

3. Устройство по любому из предыдущих пунктов, отличающееся тем, что накопительный модуль выполнен объемом превышающим объем плавильного модуля.

4. Устройство по пп. 1, 2, отличающееся тем, что в качестве подогревательных средств используют погружные электроды.

5. Устройство по п. 4, отличающееся тем, что при использовании в качестве подогревательных средств электродов их диаметр распада составляет 1300-1600 мм.

6. Устройство по пп. 4, 5, отличающееся тем, что расстояние k от каждого подогревательного средства в виде электрода до футеровки модуля выполнено более диаметра их распада.

7. Устройство по п. 1, отличающееся тем, что накопительный модуль оснащен трансформатором для подачи электроэнергии на подогрев.

8. Устройство по п. 1, отличающееся тем, что накопительный модуль, плавильный модуль снабжены устройством для приема материала.

9. Устройство по п. 8, отличающееся тем, что в качестве устройства для приема материала применена воронка, которая представляет собой футерованную конструкцию, обеспечивающую гашение скорости струи при сливе расплава материала из ковша и формирование направления струи в накопительный модуль, исключая разбрызгивание материала шлака при переливе.

10. Устройство по п. 1, отличающееся тем, что накопительный модуль оснащен АСУ контроля температуры корпуса с контрольными точками охлаждения.

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА ШИХТЫ В ПРОИЗВОДСТВЕ МИНЕРАЛОВАТНОГО ВОЛОКНА ИЗ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2547182C2 |

| ПЛАВИЛЬНАЯ УСТАНОВКА И СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА И ПЛАВЛЕНИЯ ШИХТЫ | 1992 |

|

RU2044977C1 |

| Линия подогрева и загрузки шихты в плавильную печь | 1983 |

|

SU1157343A1 |

| Устройство для формулирования прямоугольных импульсов переменной длительности | 1951 |

|

SU118410A1 |

| Подвесной механический грузчик для погрузки породы и бадьи при проведении вертикальных шахт | 1932 |

|

SU33511A1 |

Авторы

Даты

2023-09-05—Публикация

2022-12-12—Подача