Область техники, к которой относится изобретения

Настоящее изобретение относится к способу получения боргидрида натрия и, более конкретно, к способу получения боргидрида натрия из метабората натрия.

Известный уровень техники

Водородное топливо к настоящему времени привлекло к себе внимание в качестве альтернативного источника энергии по отношению к углеводородному топливу. Боргидрид натрия (SBH) представляет собой многообещающий носитель водорода для хранения и транспортировки водорода, а также в качестве источника водорода. Широкое распространение боргидрида натрия в качестве носителя водорода требует создания оптимального способа получения боргидрида натрия с перспективой разработки технологии массового получения.

Процессы получения боргидрида натрия были изучены традиционными способами. Например, патентный источник 1 предлагает способ получения боргидрида натрия посредством реакции триалкилбората с гидридом натрия и алюминия.

Патентный источник 2 предлагает способ получения боргидрида натрия, содержащий стадию реакции метабората натрия с гранулированным алюминием в атмосфере водорода, с одновременным раскатыванием и измельчением метабората натрия с гранулированным алюминием с использованием среды размола, для получения боргидрида натрия.

Кроме того, источник непатентной литературы 1 описывает способ получения боргидрида натрия, согласно которому смесь дибората натрия (Na4B2O5) и метабората натрия вступает в реакцию с алюминием и водородом при высокой температуре (855 K (581°C), предпочтительно 873 K (599°C)) и с диборатом натрия (Na4B2O5) в расплавленном состоянии для получения боргидрида натрия.

Список цитированных источников

Патентная литература

Патентный источник 1: US 3471268

Патентный источник 2: WO 2015/190403

Непатентная литература

Непатентный источник 1: Bin Hong LIU, et al., "Sodium Borohydride Synthesis by Reaction of Na2O contained Sodium Borate with Al and Hydrogen (Способ синтеза боргидрида натрия путем реакции бората натрия, содержащего Na2O, с алюминием и водородом)", Energy & Fuels, 2007, Vol. 21, No. 3, pp. 1707-1711.

Непатентный источник 2: The Journal of Physical Chemistry C 114(15)7173-7177) march 2010.

Краткое изложение существа изобретения

Согласно способу, предлагаемому в патентном источнике 1, боргидрид натрия синтезируют восстановлением безводной буры в атмосфере водорода и, таким образом, предварительно используют гидрид натрия или металлический натрий в качестве восстановителя. Металлический натрий является дорогим.

Согласно способу, предлагаемому в патентном источнике 2, в реакционную секцию, которая может вращаться внутри цилиндрического корпуса реактора, загружают сухой безводный метаборат натрия (NaBO2) и гранулы алюминия диаметром около 3 мм; помещают внутрь корпуса реактора среду размола (стальные шарики диаметром около 30 мм); и проводят реакцию между этими материалами в процессе раскатывания и измельчания для получения боргидрида натрия. Вместе с растяжением во время раскатывания и измельчения происходит размалывание алюминиевых частиц до такой крайне малой толщины и размера, что дальнейшее измельчения становится затруднительным и реакция останавливается.

Согласно способу, предлагаемому в непатентном источнике 1, диборат натрия (Na4B2O5) необходимо перевести в расплавленное состояние. Таким образом, этот способ требует использование оборудования, способного выдерживать высокие температуры (855 K (581°C), предпочтительно 873 K (599°C)) и высокое давление водорода 2.3 МПа, и это требование ведет к увеличению размеров реактора и повышает производственные затраты. При давлении в 1 атм. боргидрид натрия разлагается при температуре 534°C и выше (см. непатентный источник 2). Температура (599°C), которая достигается согласно приведенному выше способу, выше этой температуры разложения и вызовет частичное разложение даже в атмосфере водорода при высоком давлении.

Настоящее изобретение было разработано в свете существующих проблем известного уровня техники, обсуждаемых выше. Поэтому целью настоящего изобретения является создание способа получения боргидрида натрия, позволяющего синтезировать боргидрид натрия по простой схеме с использованием недорого алюминия в качестве восстановителя.

Способ получения боргидрида натрия, согласно первому аспекту, включает проведение реакции бората натрия и алюминиевого порошка в атмосфере газообразного водорода при перемешивании и температуре не ниже 400°C и не выше 560°C, и при мольном отношении натрия, содержащегося в борате натрия, к бору, содержащемуся в борате натрия, более 0,5.

Согласно первому аспекту, способ получения боргидрида натрия может дополнительно включать добавление оксида щелочного металла или оксида щелочноземельного металла, причем мольное отношение числа молей любого щелочного металла и щелочноземельного металла плюс любого щелочного металла и щелочноземельного металла, содержащегося в борате натрия, к числу молей бора, содержащегося в борате натрия, может быть более 0,5 и не более 3.

Согласно первому аспекту, способ получения боргидрида натрия может дополнительно включать добавление гидроксида щелочного металла, причем мольное отношение любого щелочного металла, содержащегося в гидроксиде щелочного металла и борате натрия, к числу молей бора, содержащегося в борате натрия, может быть более 0,5 и не более 3.

Способ получения боргидрида натрия согласно второму аспекту включает: дегидратацию смеси, включающей гидроксид щелочного металла, борат натрия и алюминиевый порошок, в статическом состоянии при температуре не ниже 400°C в атмосфере газообразного водорода; окисление алюминиевого порошка посредством реакции с водой с образованием слоя оксида натрия и алюминия, расположенного от поверхности внутрь частиц алюминия, этот слой оксида натрия и алюминия представлен химической формулой (I) ниже; и проведение реакции смеси при температуре не ниже 400°C и не выше 560°C при перемешивании,

xNa2O·Al2O3 … (I)

где 0 < x < 1.

Способ получения боргидрида натрия согласно третьему аспекту включает: дегидратацию смеси, включающей гидроксид щелочного металла, борат натрия и алюминиевый порошок, в статическом состоянии в реакторе, нагрев этого реактора до температуры не ниже 400°C при пониженном давлении; окисление алюминиевого порошка посредством реакции с водой для образования слоя оксида натрия и алюминия, расположенного от поверхности внутрь частиц алюминия, этот слой оксида натрия и алюминия представлен химической формулой (I) ниже; и проведение реакции смеси при температуре не ниже 400°C и не выше 560°C в атмосфере газообразного водорода при перемешивании,

xNa2O·Al2O3 … (I)

где 0 < x < 1.

Согласно первому, второму и третьему аспекту, мольное отношение алюминия к бору, содержащемуся в борате натрия может быть не менее 1,33.

Первый или второй аспекты могут предложить способ получения боргидрида натрия, не требующий использования какого-либо крупногабаритного или сложного оборудования.

Кроме того, третий аспект может предложить способ получения боргидрида натрия, не требующий использования какого-либо крупногабаритного или усложненного оборудования даже в случае, когда ингредиенты содержат много воды.

Краткое описание чертежей

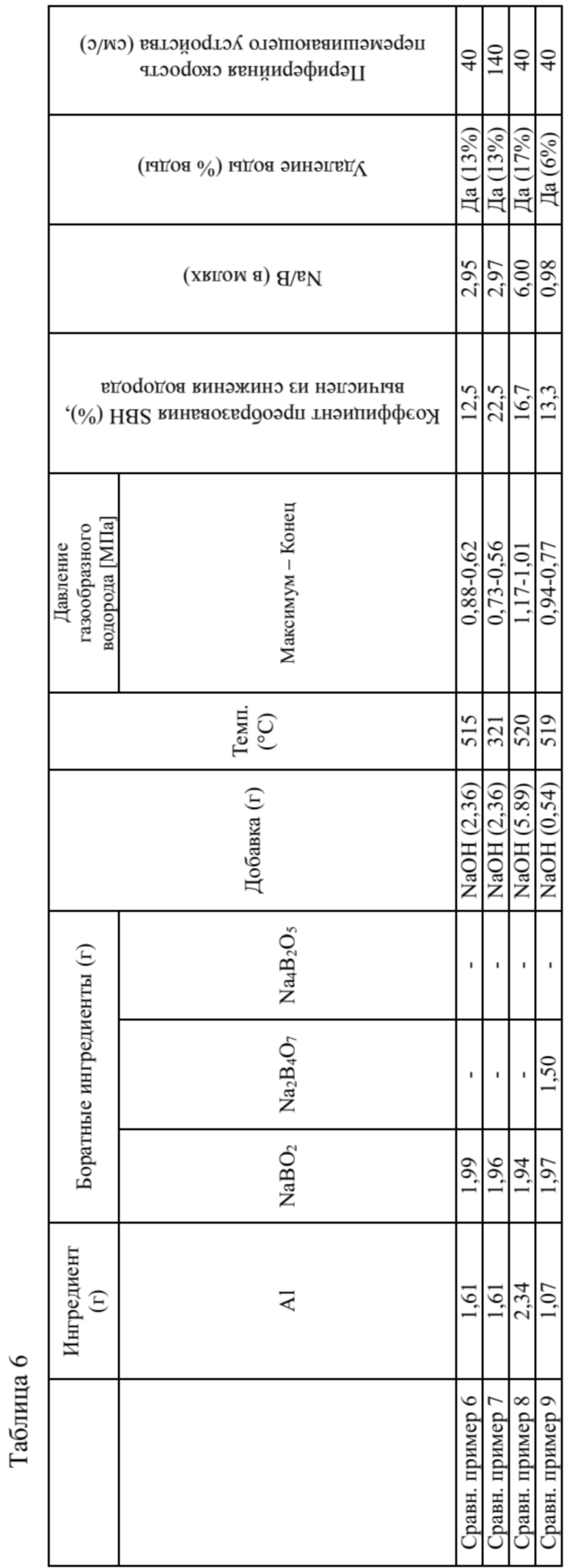

Фиг. 1 представляет технологическую схему синтеза боргидрида натрия (SBH) из бората натрия в качестве ингредиента;

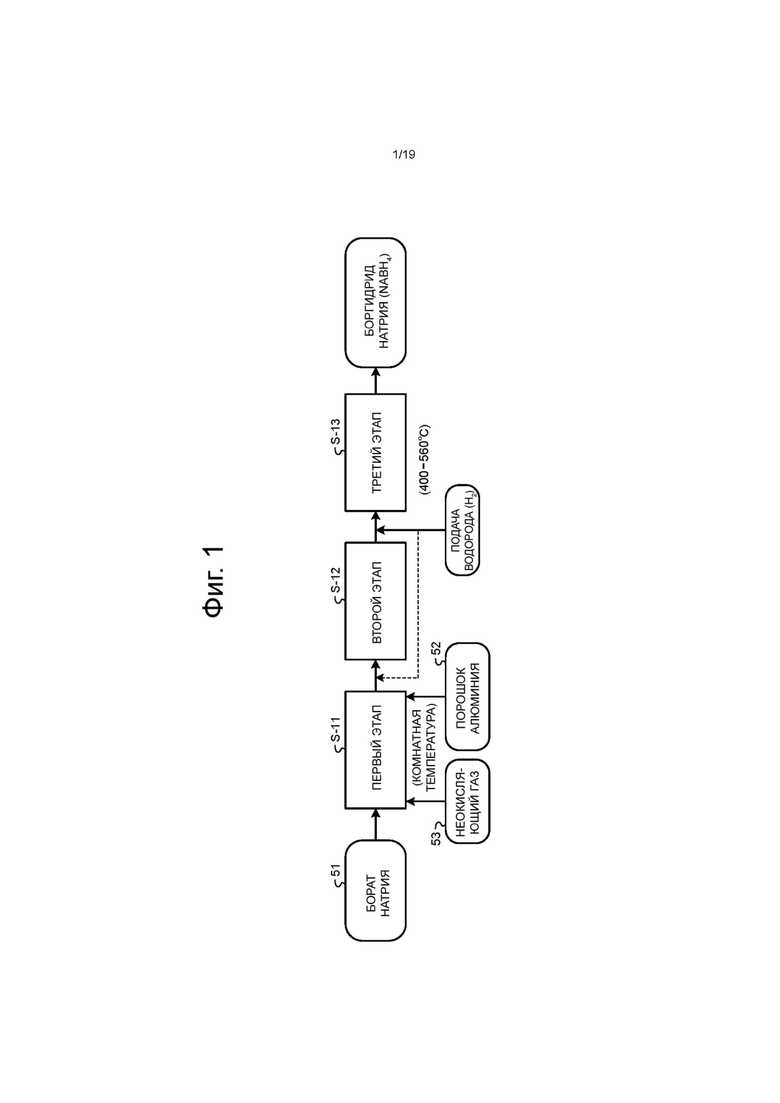

фиг. 2 представляет технологическую схему синтеза метабората натрия из буры в качестве ингредиента и синтеза боргидрида натрия (SBH) из метабората натрия в качестве ингредиента;

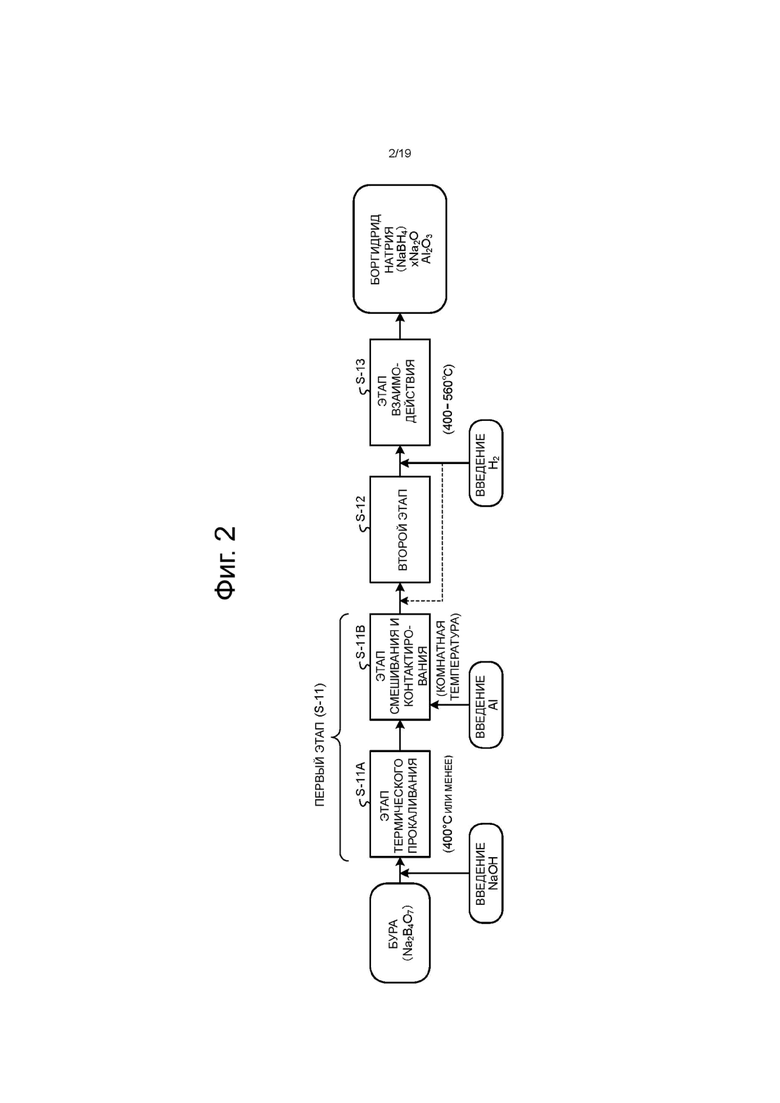

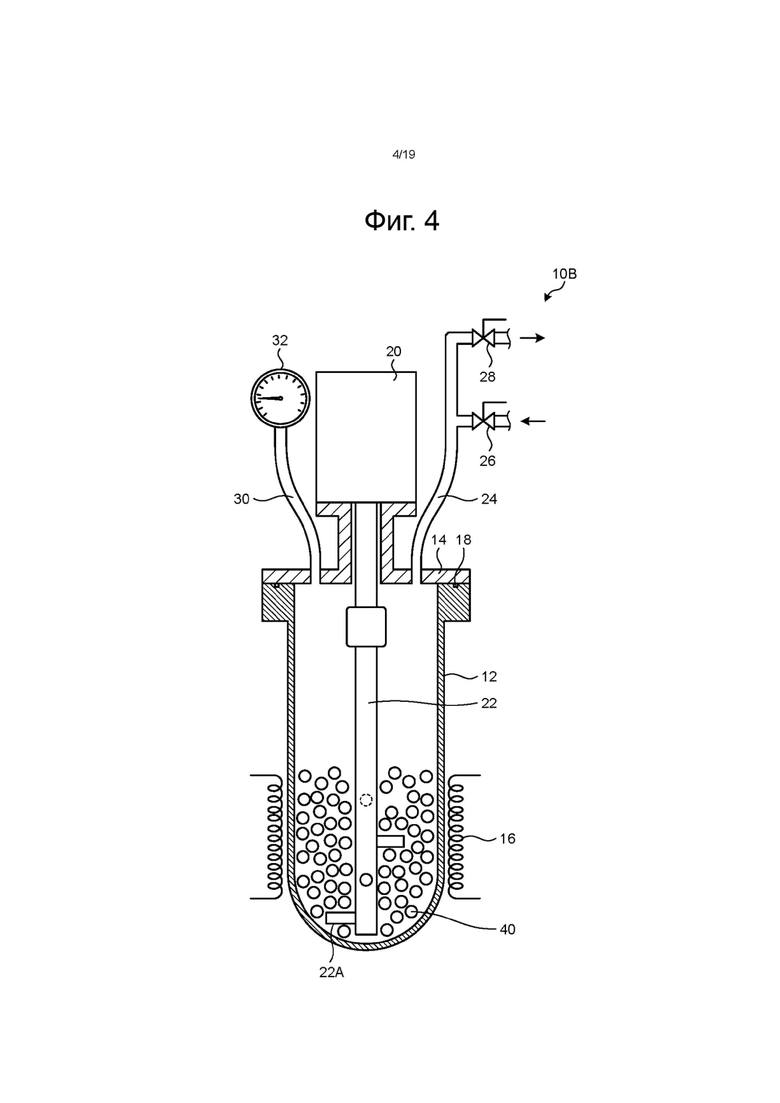

фиг. 3 представляет частичный вид сечения, иллюстрирующий пример герметичного реактора, используемого в одном из осуществлений;

фиг. 4 представляет частичный вид сечения, иллюстрирующий другой пример герметичного реактора, используемого в одном из осуществлений;

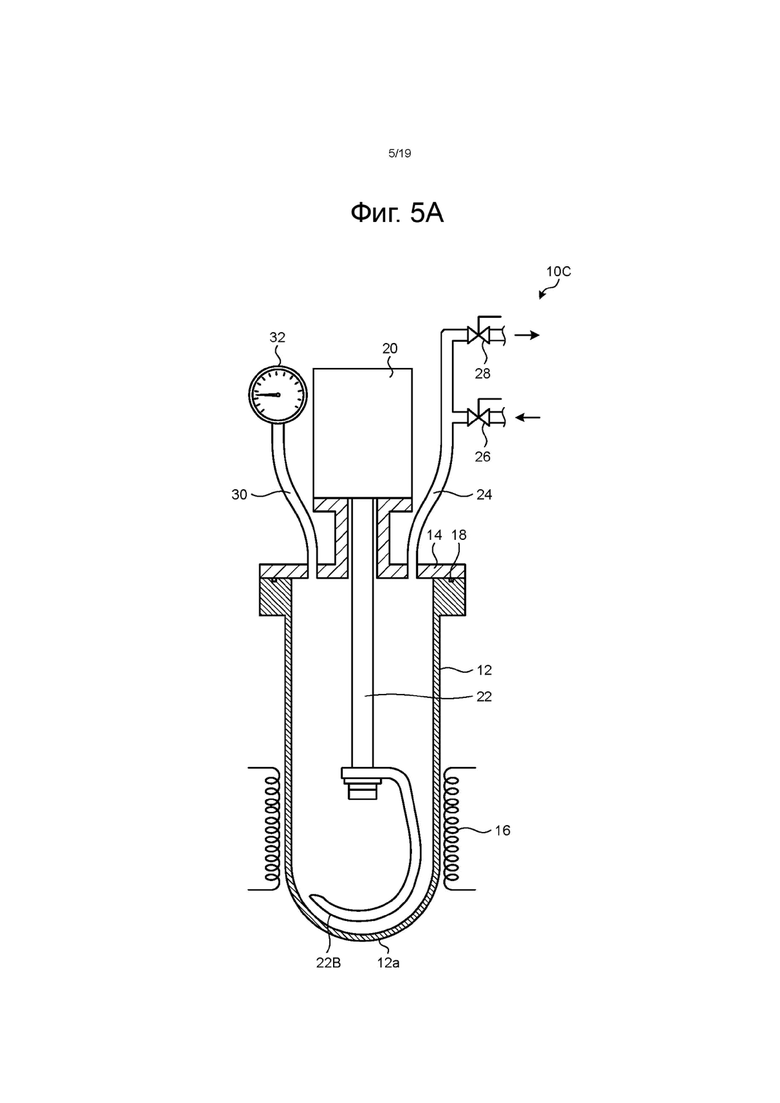

фиг. 5A представляет частичный вид сечения, иллюстрирующий другой пример герметичного реактора, используемого в одном из осуществлений;

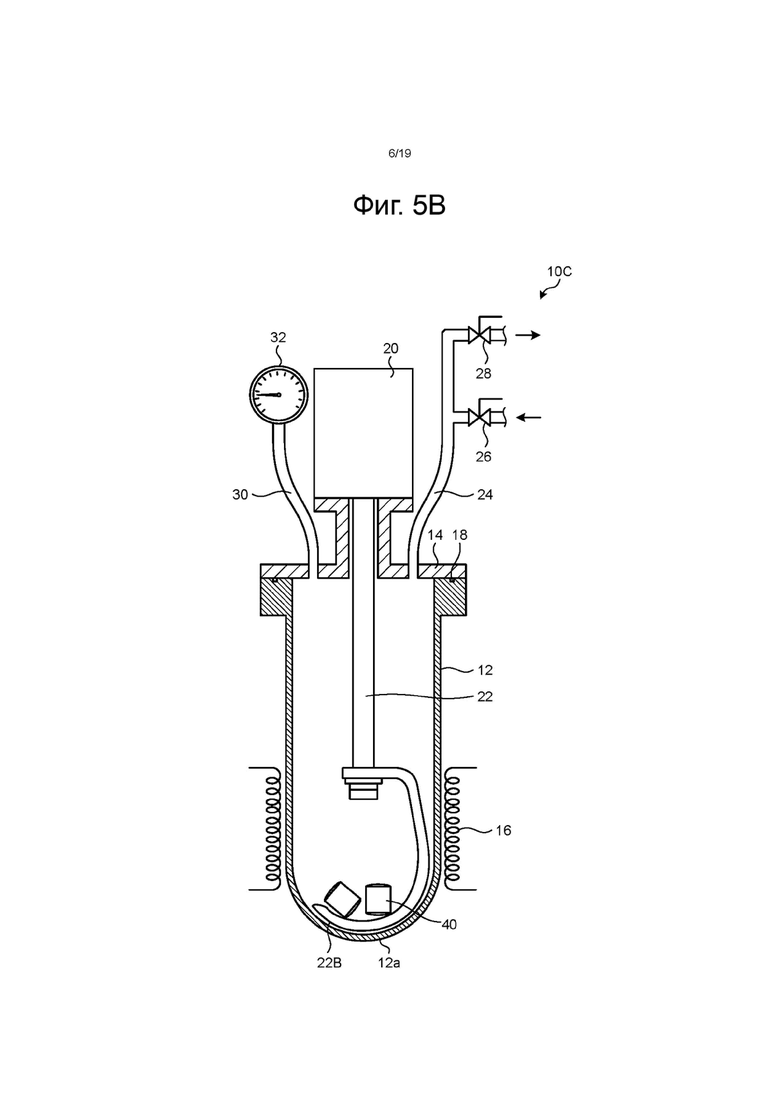

фиг. 5B представляет частичный вид сечения, иллюстрирующий другой пример герметичного реактора, используемого в одном из осуществлений;

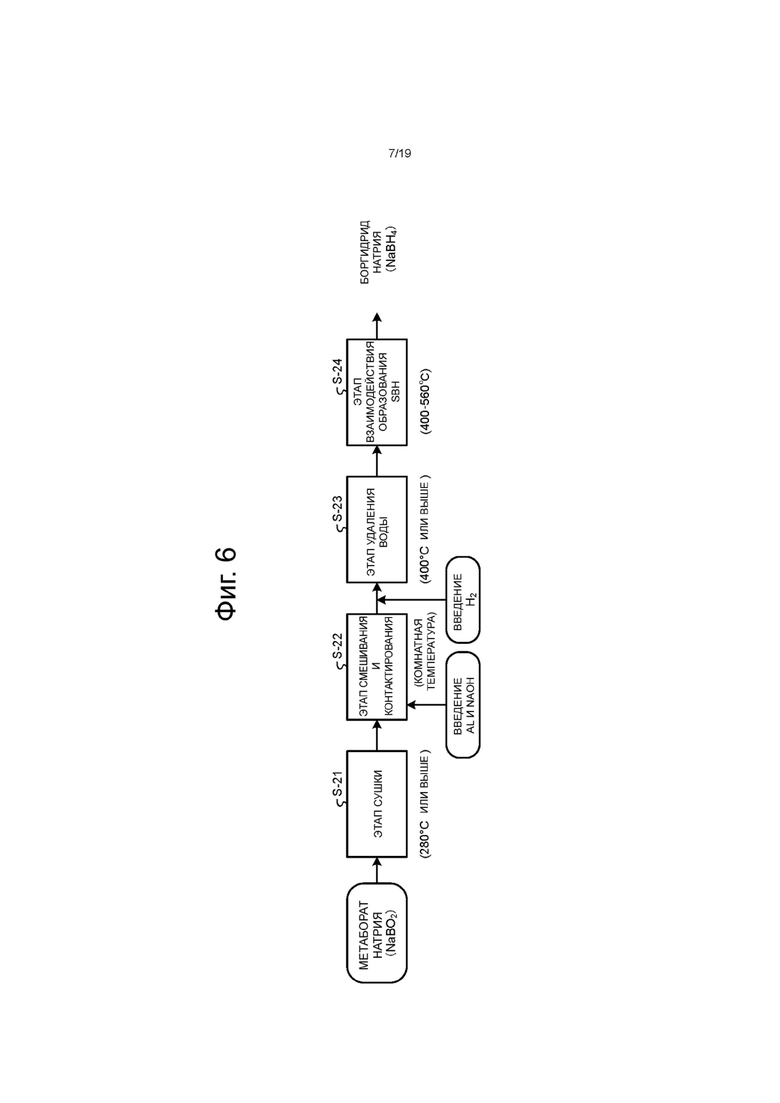

фиг. 6 представляет технологическую схему синтеза боргидрида натрия (SBH) из метабората натрия в качестве ингредиента, включающего удаление воды в атмосфере водорода;

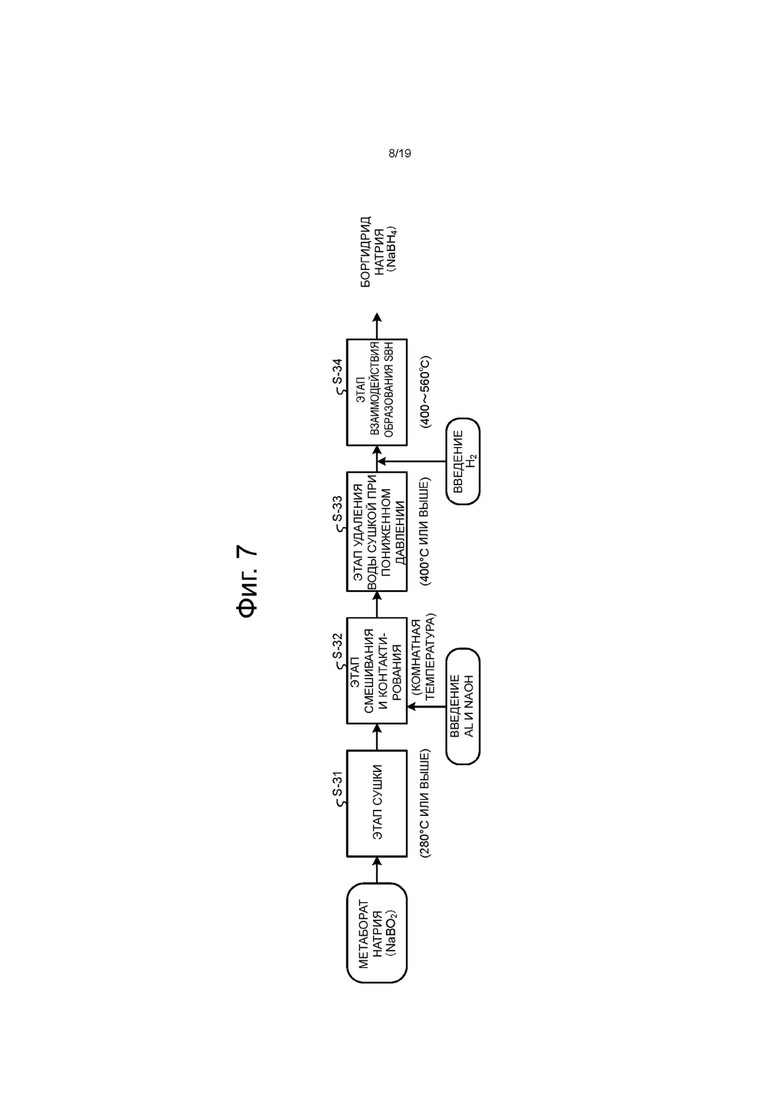

фиг. 7 представляет технологическую схему синтеза боргидрида натрия (SBH) из метабората натрия в качестве ингредиента, включающего удаление воды посредством высушивания при пониженном давлении без введения водорода с последующим проведением реакции в атмосфере водорода;

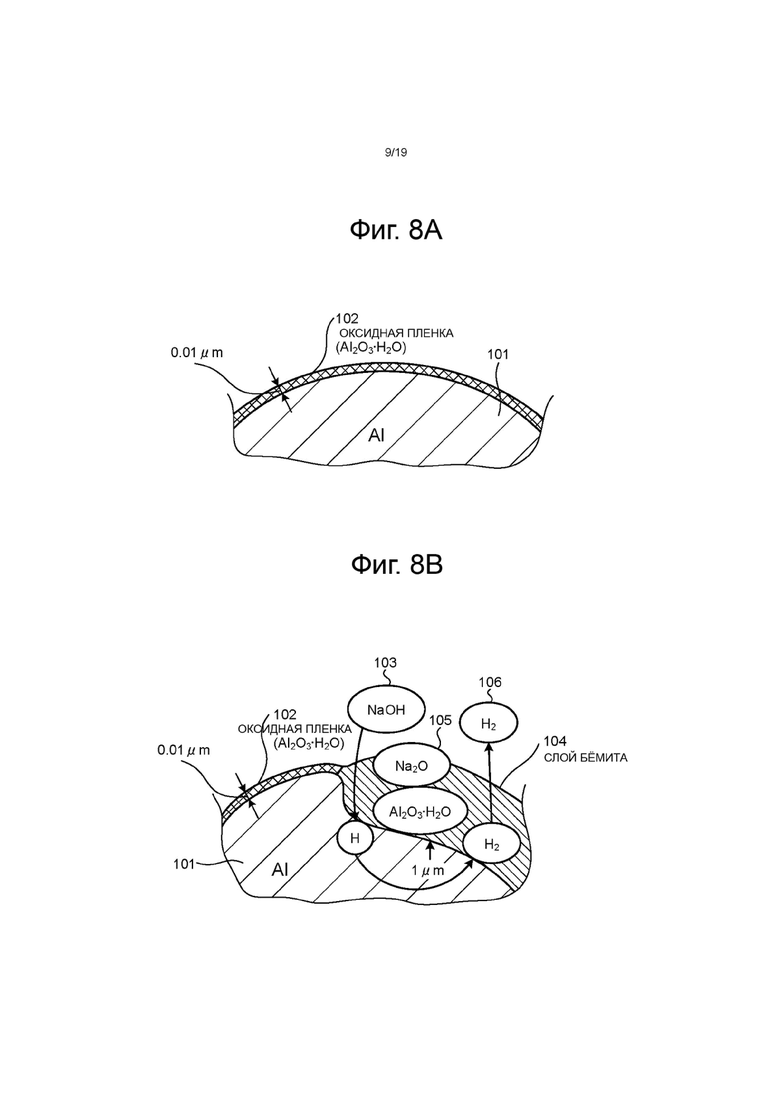

фиг. 8A представляет упрощенную схему реакции, иллюстрирующую один из этапов реакции синтеза боргидрида натрия (SBH);

фиг. 8B представляет упрощенную схему реакции, иллюстрирующую один из этапов реакции синтеза боргидрида натрия (SBH);

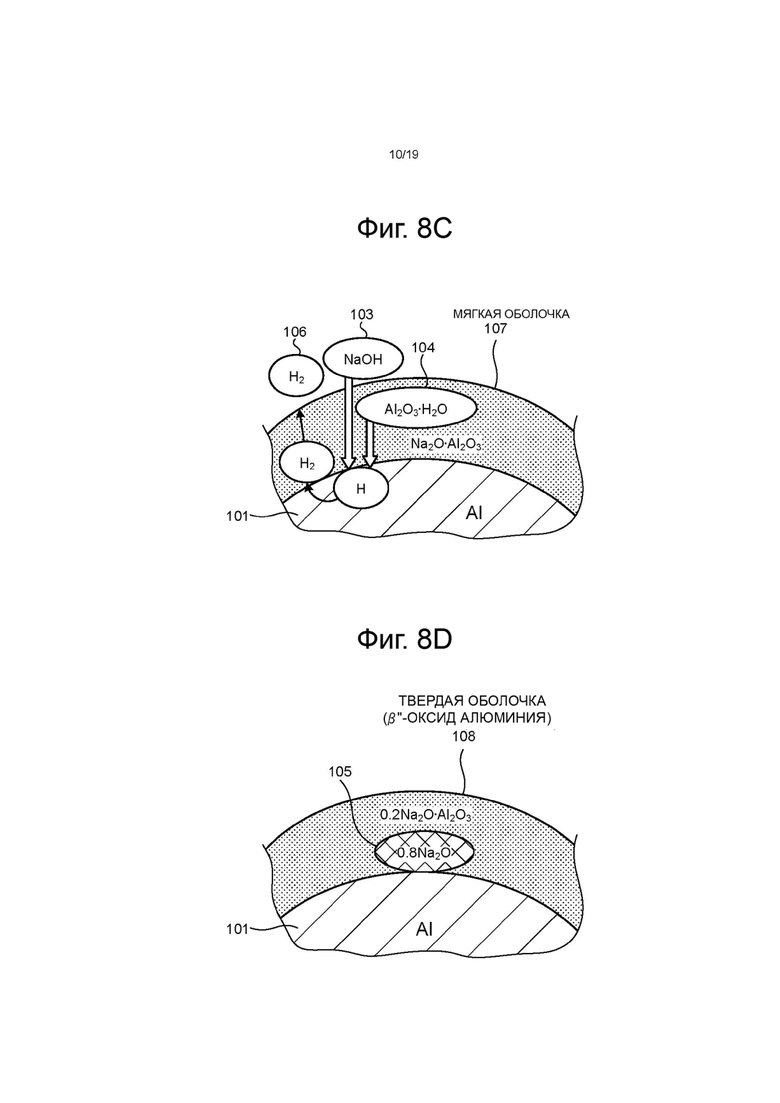

фиг. 8C представляет упрощенную схему реакции, иллюстрирующую один из этапов реакции синтеза боргидрида натрия (SBH);

фиг. 8D представляет упрощенную схему реакции, иллюстрирующую один из этапов реакции синтеза боргидрида натрия (SBH);

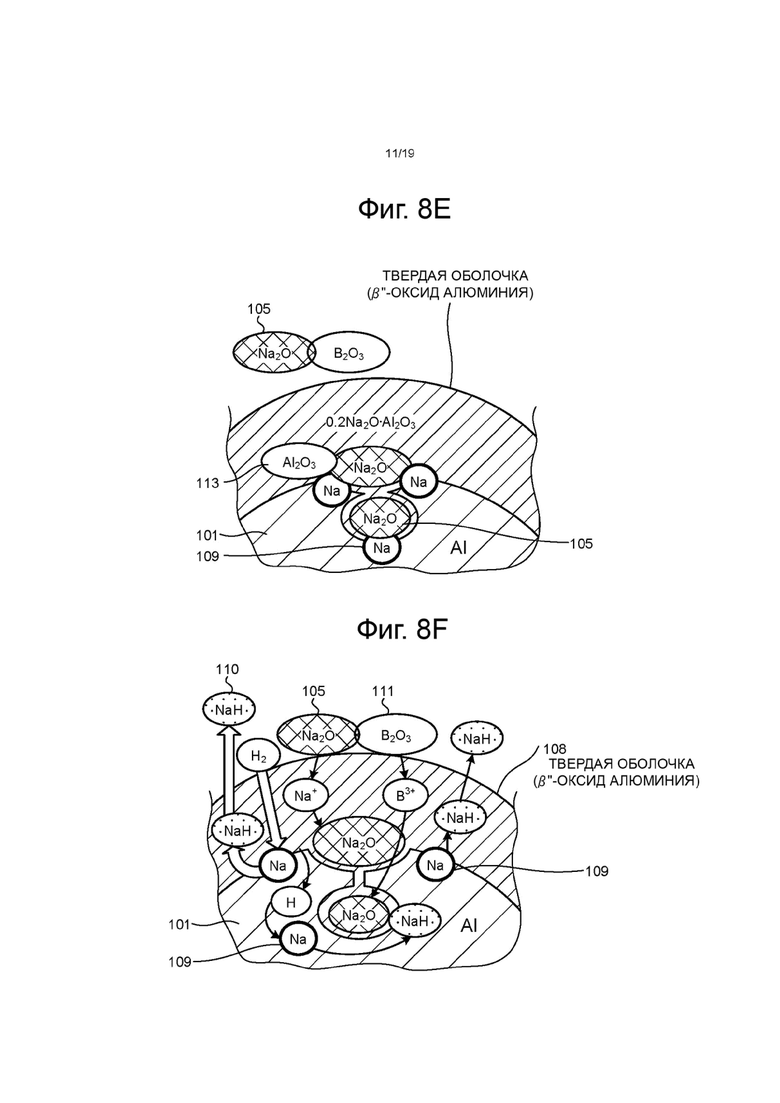

фиг. 8E представляет упрощенную схему реакции, иллюстрирующую один из этапов реакции синтеза боргидрида натрия (SBH);

фиг. 8F представляет упрощенную схему реакции, иллюстрирующую один из этапов реакции синтеза боргидрида натрия (SBH);

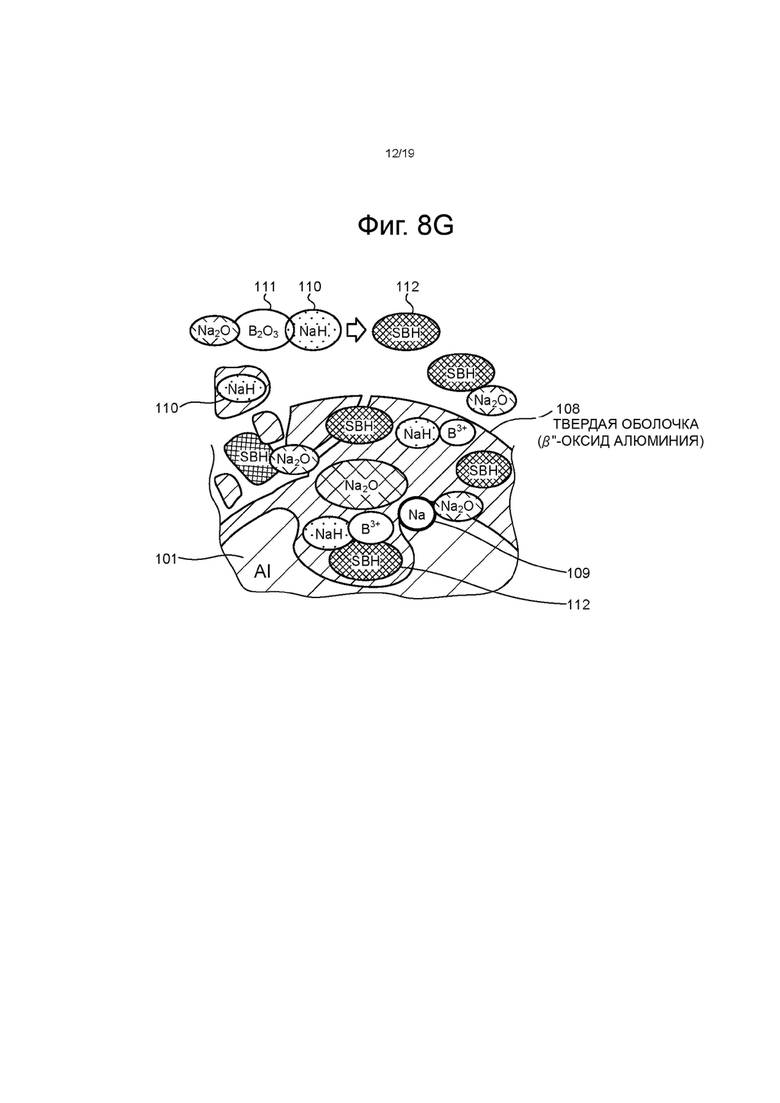

фиг. 8G представляет упрощенную схему реакции, иллюстрирующую один из этапов реакции синтеза боргидрида натрия (SBH);

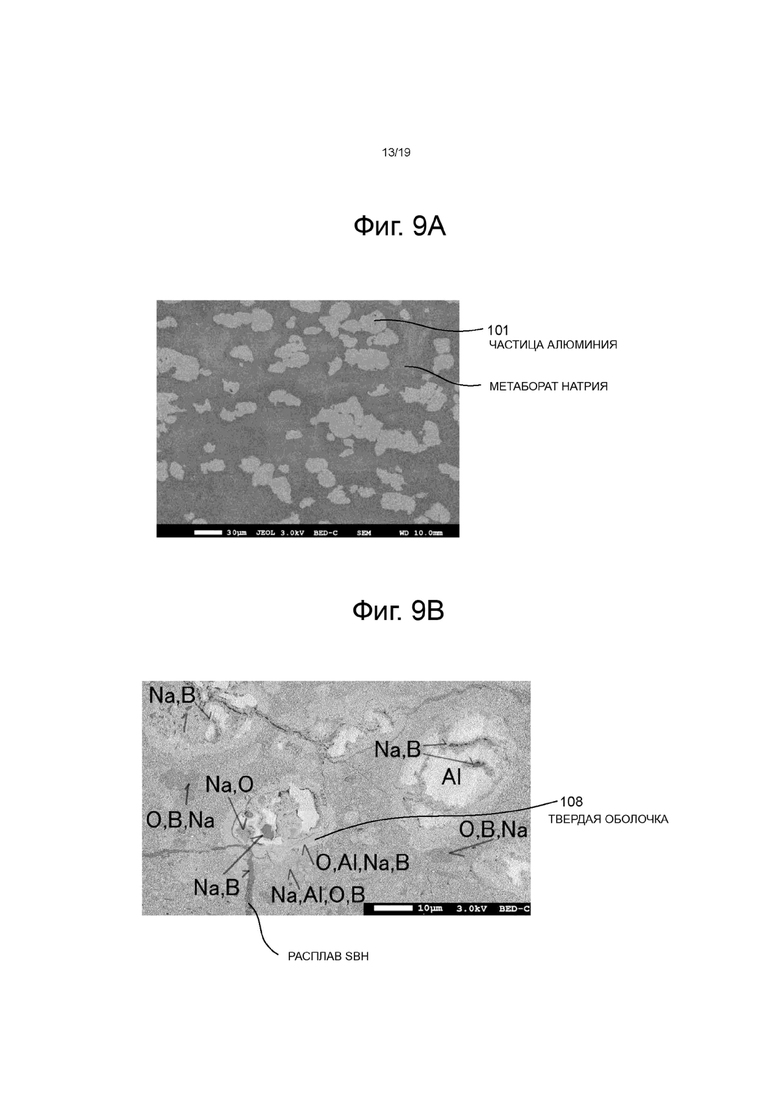

фиг. 9A представляет изображение, иллюстрирующее результат анализа (SEM) гранулы, приготовленной путем смешивания метабората натрия и алюминия;

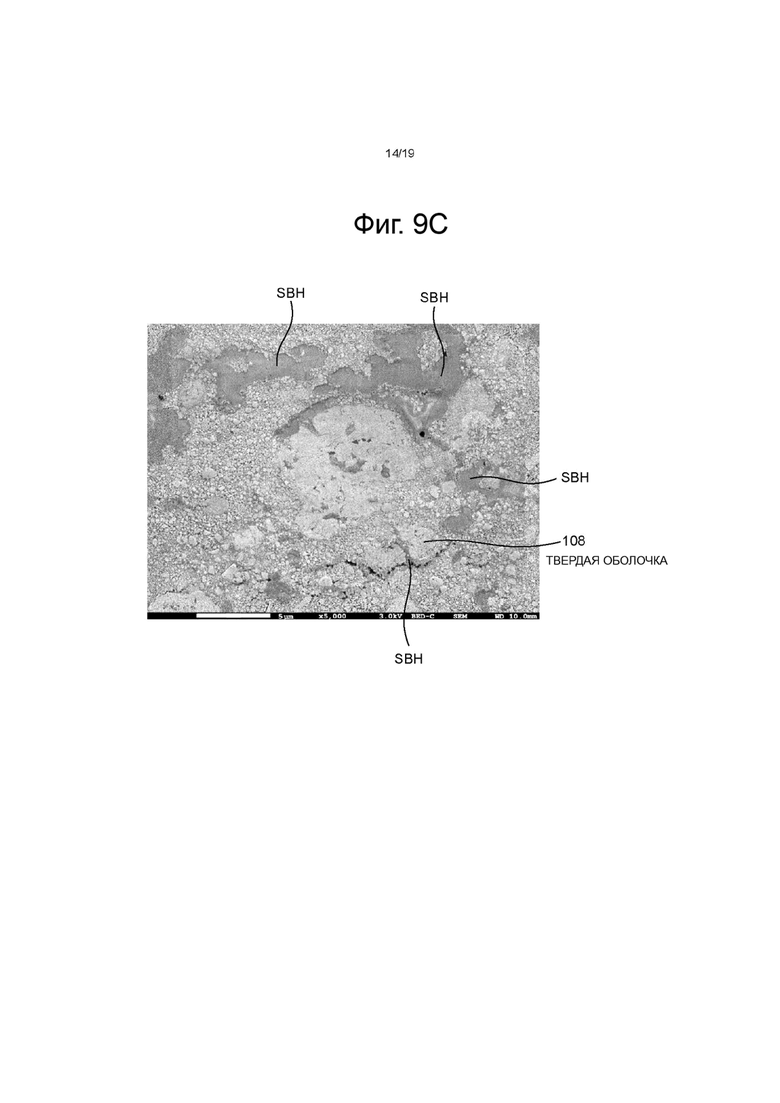

фиг. 9B представляет изображение в отраженных электронах, полученное в ходе реакции в тестовом примере 12, включающем добавление гидроксида натрия, вместе с результатом анализа SEM;

фиг. 9C представляет изображение в отраженных электронах, иллюстрирующее состояние после завершения реакции в тестовом примере 12, включающем добавление гидроксида натрия;

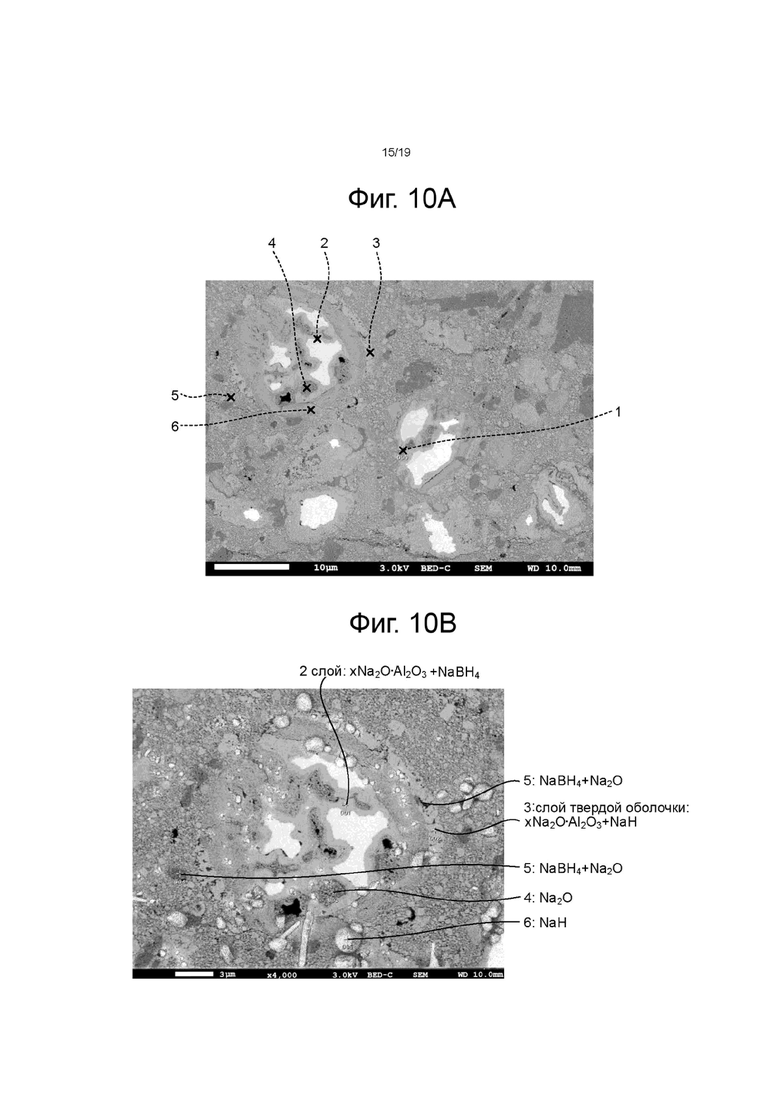

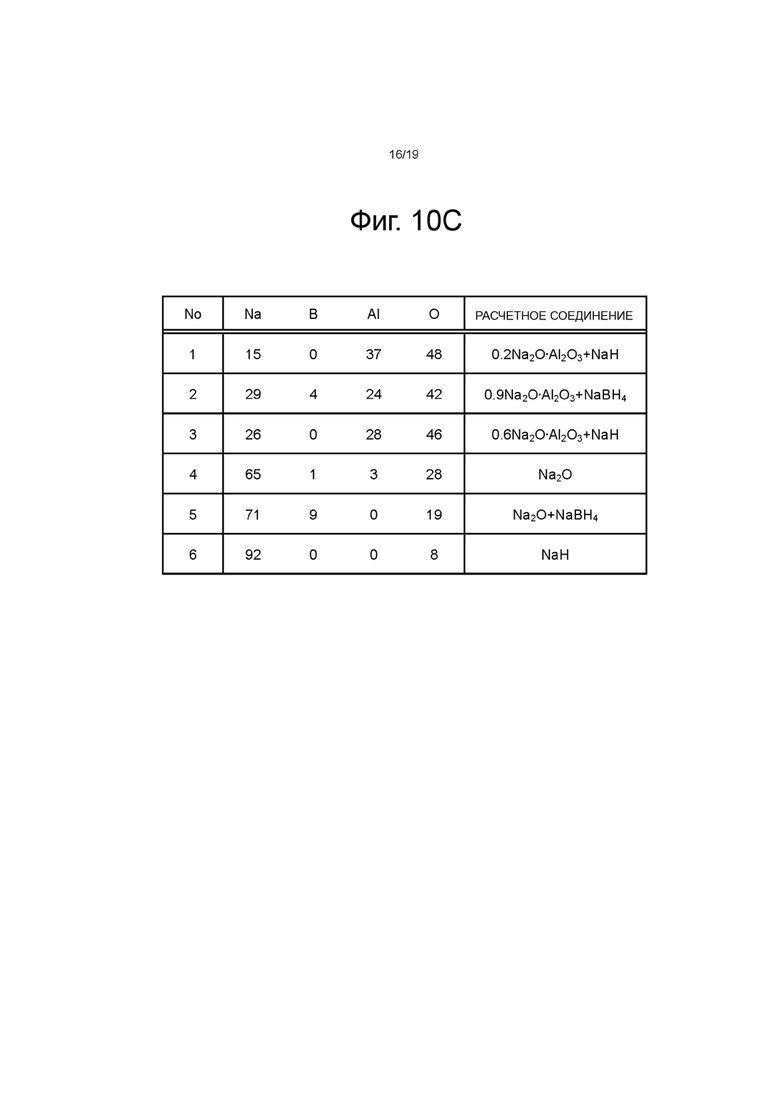

фиг. 10A представляет изображение в отраженных электронах, полученное в ходе реакции в тестовом примере 12 до элементного анализа SEM;

фиг. 10B представляет изображение после анализа SEM, иллюстрирующее позиции точек анализа и результаты определения химических веществ;

фиг. 10C представляет таблицу, иллюстрирующую результаты (атомные доли (%)) для точек анализа SEM, получаемые после анализа изображения, в точках, соответствующих номерам на фиг. 10A;

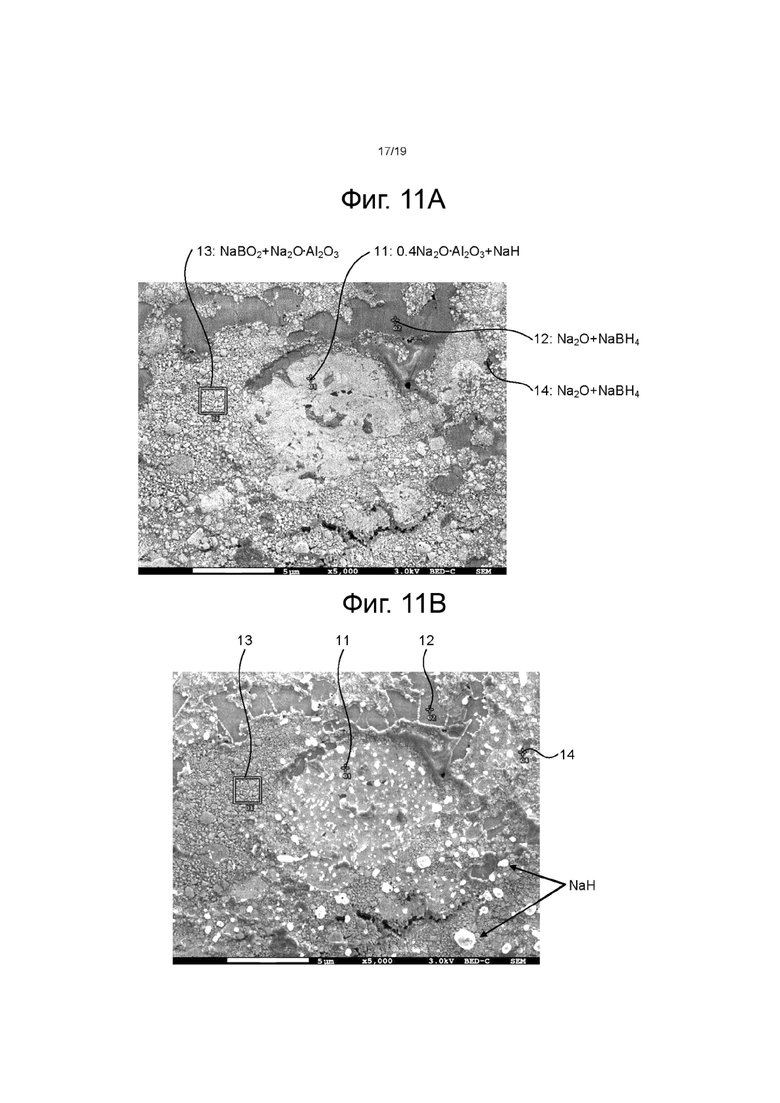

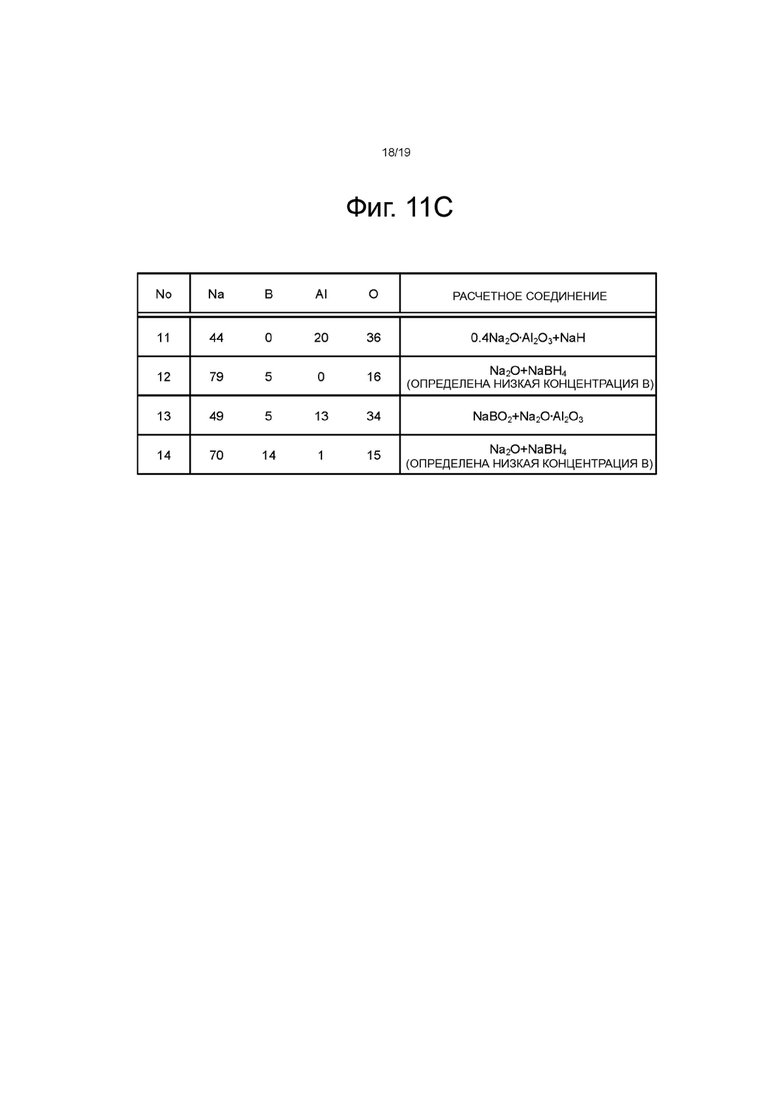

фиг. 11A представляет изображение в отраженных электронах по завершении реакции в тестовом примере 12 до элементного анализа изображения;

фиг. 11B представляет изображение SEM, после анализа изображения;

фиг. 11C представляет таблицу, иллюстрирующую результаты (атомные доли (%)) для точек анализа SEM до элементного анализа изображения; и

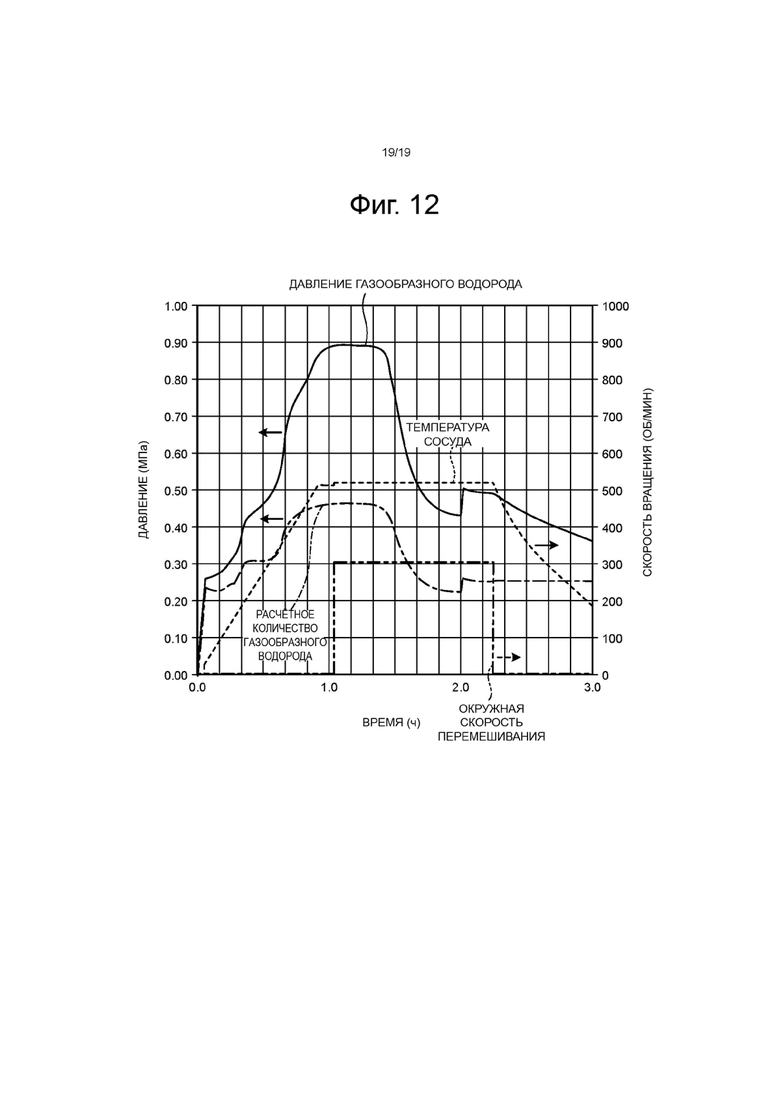

Фиг. 12 представляет график, иллюстрирующий процесс получения согласно способу получения боргидрида натрия в тестовом примере 11.

Описание осуществлений

Первое осуществление

Фиг. 1 представляет технологическую схему синтеза боргидрида натрия SBH) из бората натрия в качестве ингредиента.

В способе получения боргидрида натрия, согласно первому осуществлению, смешивают борат натрия с порошком алюминия в герметичном реакторе, заполненном газообразным водородом, и проводят реакцию смеси при температуре не ниже 400°C и не выше 560°C. Порошок бората натрия и порошок алюминия вступают в реакцию каждый в твердом состоянии. Как показано на фиг. 1, способ получения боргидрида натрия, согласно первому осуществлению, включает этапы с первого этапа (S-11) по третий этап (S-13).

Борат 51 натрия в качестве боратного ингредиента на первом этапе представляет собой двойной оксид, полученный из буры, как исходного материала, путем добавления гидроксида натрия. В частности, борат натрия представляет собой двойной оксид, включающий триоксид дибора (B2O3) и оксид натрия (Na2O) с отношением Na/B в диапазоне 0,5 до 3,0. К конкретным примерам боратов натрия относятся бура (тетраборат натрия: Na2B4O7), метаборат натрия (NaBO2 (= Na2B2O4)) и диборат натрия (Na4B2O5), но не только они, как будет описано ниже.

В таблице 1 приведен список композиций, в которых присутствуют триоксид дибора (B2O3) и оксид натрия (Na2O). Как показано в таблице 1, каждый из ингредиентов A – F бората натрия (далее также называются «ингредиенты A – F») включает борат натрия, состоящий из триоксида дибора (B2O3) и оксида натрия (Na2O), что имеет место в заданной композиции, когда увеличивается отношение количества оксида натрия (Na2O) к буре (тетраборат натрия: Na2B4O7) в качестве исходного материала.

B2O3-Na2O-B2O3 и Nа2O

Na2O-B2O3-Na2O и B2O3-Na2O

Na2O-B2O3-Na2O и Na2O

В таблице 1 ингредиент A является бурой. Бура существует в форме тетрабората натрия (безводный), тетрабората натрия (пентагидрат) и тетрабората натрия (декагидрат). Декагидрат буры в природе встречается в форме кристаллов. Таким образом, ингредиент A может быть выделен в виде кристаллов путем кристаллизации гидрата из раствора и выделения и сушки гидрата.

Ингредиент C представляет собой метаборат натрия (NaBO2 (= Na2B2O4)), который представляет собой борат натрия с Na/B (в молях) = 1,0, полученный путем добавления гидроксида натрия (NaOH (Na2O⋅H2O)) к буре. Метаборат натрия, представляющий собой ингредиент C, может быть выделен в виде кристаллов путем кристаллизации гидрата из раствора и выделения и сушки гидрата.

Здесь, Na/B (в молях) представляет собой мольное отношение содержания любых щелочных металлов плюс натрий в составе бората натрия к содержанию бора (далее также обозначается как "Na/B").

Ингредиент E представляет собой диборат натрия (Na4B2O5), являющийся боратом натрия с Na/B = 2,0, получаемым путем добавления гидроксида натрия (NaOH(Na2O⋅H2O)) к метаборату натрия. Диборат натрия, являющийся ингредиентом E, не может быть кристаллизован из раствора гидрата и, следовательно, не может быть выделен в виде кристаллов из водного раствора.

Кроме того, ингредиент B является боратом натрия с 0,5 < Na/B < 1,0. Этот борат первоначально состоит в основном из буры и постепенно приходит к повышенной доле оксида натрия (Na2O). Этот ингредиент B представляет собой смесь буры (Na2B4O7) с оксидом натрия (Na2O).

Ингредиент D является боратом натрия с 1,0 < Na/B < 2,0. Этот борат первоначально состоит в основном из метабората натрия и постепенно приходит к повышенной доле оксида натрия (N2O) для превращения в смесь метабората натрия (NaBO2) и дибората натрия (Na4B2O5). Этот ингредиент D представляет собой жидкость, содержащую гидрат, но этот гидрат не может быть кристаллизован и, следовательно, не может быть выделен в виде кристаллов.

Ингредиент F является боратом натрия с 2,0 < Na/B. Этот борат первоначально состоит в основном из дибората натрия (Na4B2O5) и постепенно приходит к повышенной доле оксида натрия (Na2O) для превращения в смесь дибората натрия (Na4B2O5) и оксида натрия (Na2O). Диборат натрия является главной составляющей кристалла этого ингредиента F, однако он не может быть кристаллизован из водного раствора и, вследствие этого, не может быть выделен в виде кристалла дибората натрия. При более высоких отношениях Na/B, возникает избыток оксида натрия (Na2O). Когда отношение Na/B не менее 2, ингредиент F существует в свободном состоянии.

Из изложенного выше следует, что борат натрия представляет собой двойной оксид, содержащий триоксид дибора (B2O3) и оксид натрия (Na2O) с заданным отношением. Как описано выше, например, метаборат натрия (NaBO2) представляет собой ингредиент C (Na/B (в молях) = 1,0; Na2O:B2O3 = 1:1), и диборат натрия (Na4B2O5) представляет собой ингредиент E (Na/B (в молях) = 2,0; Na2O:B2O3 = 2:1). Однако и другие смеси Na2O и B2O3 с заданным отношением, хотя и не имеющие специальных названий, также могут быть использованы в качестве ингредиентов при производстве боргидрида натрия (SBH).

Отношение Na/B (в молях) в борате натрия предпочтительно находится в диапазоне более 0,5 и не более 6, и предпочтительно в диапазоне более 1,0 и не более 3.

Этапы будут описаны подробно ниже. Борат натрия, используемый на описываемых ниже этапах, представляет собой изолированные кристаллы метабората натрия.

Первый этап

Как показано на фиг. 1, на первом этапе (S-11), борат 51 натрия, представляющий собой метаборат натрия, и алюминиевый порошок 52 загружают в герметичный реактор и затем вводят неокисляющий газ 53 в этот герметичный реактор, чтобы заполнить внутреннее пространство реактора атмосферой неокисляющего газа. Герметичный реактор может быть уже заполнен неокисляющим газом до загрузки ингредиентов.

На первом этапе главным образом готовят ингредиенты и загружают их в реактор. На первом этапе внутреннее пространство герметичного реактора заполняют неокисляющим газом для предотвращения поглощения воды из воздуха метаборатом натрия и оксидной пленкой на поверхности алюминия. Герметичный реактор может быть заполнен неокисляющим газом до или после загрузки ингредиентов в этот герметичный реактор.

Здесь неокисляющий газ 53 может представлять собой, например, газообразный водород или инертный газ (такой как, например, газообразный гелий или газообразный аргон). В качестве альтернативы, первый этап может представлять собой этап, на котором в герметичный реактор загружают метаборат натрия и алюминий и откачивают герметичный реактор для создания в нем вакуума после загрузки ингредиентов.

Используемый герметичный реактор обладает достаточными термостойкостью и сопротивлением против давления, чтобы выдерживать воздействие высоких температур (например, 560°C) и высоких давлений (например, 10 МПа), и имеет герметичное внутреннее пространство для заполнения его газом. Можно использовать реактор, оснащенный по меньшей мере перемешивающим устройством.

Детально герметичный реактор будет описан позднее.

Порошок метабората натрия является мягким, и большинство его частиц разрушаются до более мелких частиц при столкновениях на этапе перемешивания. Когда размер частиц не более 100 мкм, частота контакта с алюминиевым порошком в процессе перемешивания возрастает, и, следовательно, также повышается выход реакции. Поэтому предпочтительно, чтобы размер частиц порошка метабората натрия был не более 100 мкм. Порошок метабората натрия имеет тенденцию поглощать воду во время хранения, так что непосредственное использование этого порошка ведет в результате к уменьшению выхода реакции. Поэтому влажность во время хранения метабората натрия предпочтительно не должна быть более 10%, так что количество воды, абсорбированной в процессе кратковременного хранения в таких условиях, будет 2 – 3% масс. (в дальнейшем будет обозначаться "%"). В частности, диборат натрия в таких же условиях будет абсорбировать 5% воды или более.

Согласно настоящему осуществлению, порошок метабората натрия является ингредиентом, полученным путем размола метабората натрия до определенной крупности частиц, просеивания через сито с размером отверстий 100 мкм и сбора частиц, прошедших через сито. Для обеспечения хорошего контакта метабората натрия с алюминием предпочтительно использовать порошок метабората натрия с частицами меньшего размера. Такой порошок метабората натрия может быть получен посредством, например, размалывания метабората натрия с использованием среды размола в герметичном реакторе или просеивания порошка метабората натрия через сито, имеющее размер отверстия менее 100 мкм (например, сито с размером отверстий 50 мкм или менее).

На первом этапе, порошок метабората натрия может быть загружен в количестве, определяемом соответствующим образом согласно требуемому количеству синтезируемого боргидрида натрия. В частности, необходимо добавлять более высокое количество метабората, чем определено по оценкам, в свете того факта, что размолотый и высушенный метаборат натрия склонен к адсорбции воды, и масса этой воды будет потеряна.

Алюминий, используемый в качестве ингредиента, может иметь вид, например, мелких частиц, таких как порошок или отходы. Например, такие мелкие частицы алюминия могут представлять собой отходы, такие как стружка или опилки. Где это возможно, следует предпочтительно выбирать алюминий, содержащий лишь небольшие количества примесей металлов, являющихся более благородными, чем алюминий.

Предпочтительно алюминий, загружаемый в реактор, имеет средний размер частиц, например, не менее 1 мкм и максимальный размер частиц не более 10 мм. Если средний размер частиц алюминия менее 1 мкм, с этими частицами трудно работать из-за того, что такие мелкие частицы способствуют взрывам пылевоздушной смеси, а также эти частицы легко слипаются друг с другом с образованием агрегатов в некоторых случаях. Если средний размер частиц более 10 мм, удельная площадь поверхности на единицу массы уменьшается настолько, что площадь реагирующей поверхности уменьшается и может вызвать значительное снижение скорости реакции на начальной стадии реакции. Средний размер частиц более предпочтительно не менее 10 мкм и не более 5 мм.

Величину среднего размера частиц получают как круговой эквивалентный диаметр, определяемый посредством лазерного дифракционного анализатора распределения частиц по размерам.

На первом этапе, температура в герметичном реакторе во время добавления в него ингредиентов ничем специально не ограничена. Никакой специальный нагрев в герметичном реакторе не требуется, так что температура в нем может быть равна температуре окружающей среды. Для предотвращения реакции метабората натрия с водой из воздуха желательно загружать ингредиенты в безводной атмосфере. Необходимо, чтобы реактор был плотно закрыт сразу же после загрузки ингредиентов.

Второй этап (этап удаления воды)

Как показано на фиг. 1, второй этап (S-12) представляет собой этап, на котором внутреннее пространство герметичного реактора нагревают до температуры не ниже 280°C и не выше 560°C, и высушивают метаборат натрия и алюминий путем удаления остаточной воды, содержащейся в них.

Этот этап высушивания для удаления остаточной воды может быть осуществлен с использованием любым из двух способов удаления воды.

Первый способ удаления воды вызывает реакцию воды из ингредиентов, нагреваемых в герметичном реакторе, с алюминием, превращая тем самым воду в газообразный водород и оксид алюминия.

Конкретнее, первый способ удаления воды устраняет воду из реакционной системы путем испарения остаточной воды в герметичном реакторе и вызывая реакцию паров воды с алюминием.

Реакцию воды с алюминием показывает уравнение реакции (1), приведенное ниже.

2Al + 3H2O → Al2O3 + 3H2 … (1)

Второй способ удаления воды представляет собой процесс сушки в вакууме при нагревании, когда внутреннее пространство герметичного реактора нагревают в вакууме и удаляют воду, чтобы дегидратировать ингредиенты. Такой способ сушки при нагревании в вакууме может удалить большое количество воды из системы и может уменьшить потребление алюминия, так что этот способ, следовательно, подходит для ситуации, когда ингредиенты содержат большое количество воды, хотя вакуумная сушка занимает продолжительное время.

На стадии удаления воды в качестве второго этапа нагрев может осуществляться до температуры 280°C или выше для обеспечения удаления воды из гидрата метабората натрия, и предпочтительно может осуществляться при температуре 400°C или выше вследствие того факта, что выделение воды из порошка бората натрия продолжается до высоких температур.

Эта стадия удаления воды может исключить влияние воды, присутствующей в метаборате натрия, на синтез боргидрида натрия, тем самым делая возможным предотвращение ухудшения эффективности синтеза боргидрида натрия.

Здесь термин «вода» обозначает гидратную воду, воду, сорбированную на поверхности и воду, поглощенную в результате реакции безводного порошка метабората натрия с водой. Например, метаборат натрия может быть получен путем гидролиза боргидрида натрия. Метаборат натрия обычно представляет собой тетрагидрат, но может быть и гидратом, содержащим гидратную воду в другой пропорции. В настоящем осуществлении метаборат натрия может быть использован независимо от того, поглощена вода поверхностью метабората натрия или нет.

Поглощенная вода присутствует не только на метаборате натрия, но также, хотя и лишь в следовых количествах, на оксидной пленке, покрывающей алюминий. Эта вода может быть испарена на этапе удаления воды. Согласно данным термогравиметрического анализа, метаборат натрия при давлении 1 атм. выделяет гидратную воду при температуре 280°C. Таким образом, температура нагрева для выделения гидратной воды из метабората натрия предпочтительно не ниже 280°C. Время выдержки предпочтительно не менее 10 мин. Выделение гидратной воды может быть ускорено, и необходимое время выдержки может быть уменьшено путем контроля температуры нагрева в диапазоне не ниже 300°C и не выше 560°C.

Третий этап

В настоящем осуществлении, как показано на фиг. 1, за вторым этапом (S-12), описанным выше, следует описываемый ниже третий этап (S-13), на котором происходит синтез боргидрида натрия (SBH). Когда удаление воды не осуществляется, второй этап (S-12) может быть опущен, и за первым этапом (S-11) может сразу следовать третий этап (S-13).

Перемешивание с целью усиления реакции синтеза боргидрида натрия может быть осуществлено с применением единственного перемешивающего устройства, но предпочтительно использует также среду размола с целью усиления требуемых контакта между алюминием и боратом натрия и однородного перемешивания твердых ингредиентов с продуктами в процессе реакции синтеза.

К примерам среды размола, используемых в изобретении, относятся такие формы, как шарики и стержни, причем шарики являются предпочтительными. Диаметр шариков предпочтительно более размера частиц загружаемого алюминия. Материалы для среды размола могут быть выбраны соответствующим образом из существующих материалов, таких как керамика и нержавеющая сталь. В частности, керамические шарики, которые являются легкими и которые не содержат металлических загрязнений, предпочтительно используются в качестве среды размола. В частности, керамические шарики предпочтительно представляют собой шарики из оксида алюминия (алюмооксидной керамики) или муллитовые шарики. Оксид алюминия является продуктом, образующимся в реакциях синтеза, но оксид алюминия или алюмооксидная керамика, отожженные при высокой температуре, являются стабильными и не оказывают нежелательного влияния на реакции синтеза.

В описании диаметр среды размола может быть менее 30 мм, предпочтительно не менее 2 мм и не более 20 мм, и более предпочтительно не менее 3 мм и не более 10 мм.

Когда перемешивание осуществляют с использованием среды размола, приемлемая скорость перемешивания может находиться в диапазоне от низкой скорости вращения, когда скорость на периферии перемешивающего устройства составляет около 13 см/с, до высокой скорости вращения, когда скорость на периферии перемешивающего устройства составляет 90 см/с или более, и среда размола приобретает энергию столкновений, которая может деформировать, а также раскатывать и измельчать алюминий. Если же, однако, скорость на периферии перемешивающего устройства составляет 90 см/с или более, алюминий раскатывают и размалывают с получением тонкого и продолговатого профиля, который имеет тенденцию прилипать к стенкам реактора вместе с ингредиентами и продуктами. В результате происходит смешивание меньшего количества материала и соответственно снижается выход реакции. Таким образом, скорость перемешивания предпочтительно такова, что скорость на периферии перемешивающего устройства составляет не более 70 см/с, что не вызывает деформацию алюминия. Ниже, такое перемешивание в условиях низких скоростей, когда скорость по периферии перемешивающего устройства не более 70 см/с, будет называться «мягким перемешиванием».

В ходе реакции синтеза боргидрида натрия в настоящем осуществлении, поверхность частицы алюминия, находящаяся дальше расстояния диффузии вблизи поверхности алюминия, может рассматриваться в качестве берега. В ходе смешивания посредством перемешивания, ингредиенты, присутствующие на удалении от берега или «на удалении» (в области, находящейся на удалении от поверхности частицы алюминия, далее в описании называется «на удалении»), диффундируют сквозь пленку оксида алюминия и слой продуктов реакции и достигают поверхности алюминия, являющейся местом реакции, и там происходит реакция между алюминием, водородом и боратом натрия с образованием гидрида натрия. Продукты реакции, т.е. боргидрид натрия и оксид алюминия, и ингредиент бората натрия имеют градиенты концентрации в пределах расстояния диффузии вблизи указанной поверхности, и реакция синтеза протекает, в то время как каждый из этих материалов мигрирует посредством диффузии в пределах расстояния диффузии возле указанной поверхности для создания усредненной концентрации. Скорость реакции зависит от расстояния и скорости диффузии ионов натрия, бора, алюминия, кислорода и водорода. Газообразный водород оказывает незначительное влияние на скорость реакции, поскольку он имеет небольшой размер молекул и может быстро перемещаться сквозь указанные соединения к поверхности, где происходит реакция.

На третьем этапе (S-13), инициируют реакцию посредством двух механизмов в герметичном реакторе в атмосфере газообразного водорода.

Согласно первому механизму, инициирующему реакцию, алюминий царапают на начальной стадии перемешивания, в процессе столкновений и захвата частиц между шариками среды размола или между шариком среды размола и перемешивающим устройством, и оксидная пленка, покрывающая поверхность разрывается, обнажая свежую поверхность алюминия, которая затем входит в контакт с дегидратированным метаборатом натрия и вступает в реакцию с ним в атмосфере водорода.

Когда поверхность пленки оксида на алюминии прорывается и образуются микроскопические продукты реакции, поверхность алюминия покрывается продуктом и оксидом алюминия, содержащим оксид натрия.

Согласно первому механизму, инициирующему реакцию, ингредиент бората натрия включает избыток оксида натрия. В этом случае, оксид натрия связывается с пленкой оксида алюминия на поверхности алюминия, так что эта пленка оксида, обладающая эффектами барьера для ионов металлов, трансформируется в диоксид натрия и алюминия (NaAlO2), через которую проходят ионы металла, позволяя тем сам начаться реакции.

Количество водорода в герметичном реакторе уменьшается по мере прохождения синтеза боргидрида натрия. Скорость реакции может быть увеличена путем увеличения давления газообразного водорода. Когда ингредиент является метаборатом натрия, эта реакция соответствует уравнению (2), приведенному ниже.

4Al + 6H2 + 3NaBO2 → 3NaBH4 + 2Al2O3 … (2)

На третьем этапе (S-13), герметичный реактор может быть тем же герметичным реактором, что использован на первом этапе (S-11) и на втором этапе (S-12), либо может представлять собой другой герметичный реактор. То есть, этапы с первого этапа (S-11) по третий этап (S-13) могут быть осуществлены в одном и том же герметичном реакторе или в отдельных герметичных реакторах.

На третьем этапе (S-13), давление газообразного водорода предпочтительно поддерживают в диапазоне не ниже 0,3 МПа и не более 10 МПа, и более предпочтительно в диапазоне не ниже 1 МПа и не более 10 МПа. Поддерживая давление газообразного водорода не ниже 0,3 МПа и не более 10 МПа, можно синтезировать боргидрид натрия с подходящей эффективностью, а стоимость оборудования может быть уменьшена без необходимости в реакторах, оборудовании и т.п., устойчивых против сверхвысоких давлений.

Для обеспечения протекания реакций на третьем этапе (S-13) в достаточной степени, температуру нагрева предпочтительно устанавливают не ниже 400°C и не выше 560°C. Такие температуры нагрева не ниже 400°C и не выше 560°C обеспечивают достаточную скорость реакции, позволяющую получить подходящую эффективность синтеза боргидрида натрия, и предотвращение разложение синтезированного боргидрида натрия, и извлечение боргидрида в достаточной степени.

Боргидрид натрия (SBH) можно синтезировать посредством этапов с первого этапа (S-11) по третий этап (S-13), описанных выше.

В предпочтительном осуществлении, обсуждаемом выше, метаборат натрия и алюминий можно загружать в герметичный реактор по отдельности и последовательно, либо они могут быть загружены в этот реактор в виде смеси.

Когда эти ингредиенты загружают в виде смеси, первому этапу (S-11) предпочтительно предшествует этап, на котором смешивают метаборат натрия с алюминием для получения смеси и затем предпочтительно загружают полученную смесь метабората натрия с алюминием в герметичный реактор на первом этапе (S-11).

Смешивая алюминий и метаборат натрия заранее и используя эти ингредиенты в виде смеси, можно увеличить частоту контактов между алюминием и боратом натрия и соответственно можно увеличить скорость реакции.

Когда алюминий и метаборат натрия используют в виде смеси, они могут быть диспергированы и смешаны заранее и затем компактированы для формирования гранул. Гранулы создают такие преимущества как меньшая гигроскопичность и большее удобство и простота в обращении. Гранулы оказываются раздроблены на более мелкие частицы в процессе перемешивания и после этого ведут себя аналогично порошку.

Тогда как приведенное выше описание иллюстрирует синтез боргидрида натрия (SBH) с использованием порошкового метабората натрия в качестве бората натрия, боргидрид натрия (SBH) может быть синтезирован посредством, как уже описано выше, добавления гидроксида натрия к буре в качестве ингредиента бората натрия, для формирования метабората натрия, который затем превращают в боргидрид натрия (SBH).

Фиг. 2 представляет технологическую схему синтеза метабората натрия из буры в качестве ингредиента и синтеза боргидрида натрия (SBH) из метабората натрия в качестве ингредиента.

В ходе этого процесса, как показано на фиг. 2, первый этап (S-11) включает два этапа, а именно, этап термического прокаливания (S-11A), на котором к буре добавляют гидроксид натрия для образования кристаллов (двойного оксида) триоксида дибора (B2O3) и оксида натрия (Na2O), и этап смешивания и контактирования (S-11B), на котором полученный продукт приводят в контакт с алюминием посредством смешивания. В результате этих двух этапов может быть сформирован двойной оксид триоксида дибора (B2O3) и оксида натрия (Na2O) с заданным отношением Na/B в диапазоне 1,0 – 3,0 путем изменения доли гидроксида натрия.

Как указано в таблице 1 выше, борат натрия с отношением Na/B = 1 представляет собой метаборат натрия (NaBO2 (= Na2B2O4)), и борат натрия с отношением Na/B = 2 представляет собой диборат натрия (Na4B2O5).

На этапе термического прокаливания (S-11A) первого этапа (S-11), температура нагрева предпочтительно не выше 400°C. Борат натрия, полученный в результате этого термического прокаливания, охлаждают до комнатной температуры и затем измельчают. На этапе смешивания и контактирования (S-11B), вводят алюминий и приводят его в контакт с боратом натрия путем перемешивания при комнатной температуре.

После этих этапов удаляют на втором этапе (S-12) воду аналогично тому, как описано выше, и синтезируют боргидрид натрия (SBH) на третьем этапе (S-13) аналогично тому, как описано выше.

Полученные продукты включают боргидрид натрия (SBH), а также оксид натрия (Na2O), оксид алюминия (Al2O3) и гидрид натрия.

Далее будут описаны некоторые примеры герметичных реакторов, которые могут быть использованы в настоящем осуществлении, но герметичные реакторы в настоящем осуществлении этим не ограничиваются.

Фиг. 3 представляет частичный вид сечения, иллюстрирующий пример герметичного реактора, используемого в настоящем осуществлении.

Как показано на фиг. 3, герметичный реактор 10A имеет цилиндрический круглодонный основной корпус 12, и съемную дискообразную крышку 14, плотно герметизирующую основной корпус 12 реактора. Нагреватель 16 с регулируемой температурой расположен снаружи в нижней части основного корпуса реактора 12, так что этот нагреватель 16 используют для нагрева содержимого основного корпуса реактора 12. Кроме того, на верхней торцевой поверхности основного корпуса реактора 12 расположено уплотнительное кольцо 18, обеспечивающее воздухонепроницаемость внутреннего пространства реактора, когда это кольцо находится в плотном контакте с крышкой 14. Когда крышка 14 закрыта, эта крышка находится в плотном контакте с главным корпусом реактора 12 за счет этого уплотнительного кольца 18.

Крышка 14 имеет центральное отверстие и цилиндрический участок, выступающий от этого отверстия. Над этим цилиндрическим участком располагается двигатель 20, Перемешивающее устройство состоит из двигателя 20, штока 22 перемешивающего устройства, соединенного с вращающимся валом двигателя 20, и нескольких сегментов 22A перемешивающего устройства, выступающих в направлении перпендикулярно к оси штока 22 перемешивающего устройства. Когда крышка 14 присоединена к главному корпусу реактора 12, конец штока 22 перемешивающего устройства достигает нижней области во внутреннем пространстве основного корпуса реактора 12. То есть, работающий двигатель 20 вращает шток 22 перемешивающего устройства вместе с сегментами 22A перемешивающего устройства для перемешивания содержимого основного корпуса реактора 12.

Крышка 14 далее снабжена первой трубой 24 и второй трубой 30, соединенными непосредственно с внутренним пространством основного корпуса реактора 12. Первая труба 24 соединена с источником газообразного водорода (не показан) через вентиль 26 подачи газообразного водорода и с вакуумным насосом (не показан) через выпускной вентиль 28. То есть, газообразный водород поступает в основной корпус реактора 12, когда вентиль 26 подачи газообразного водорода открыт, и основной корпус реактора 12 вакуумируют, когда открыт выпускной вентиль 28. Кроме того, вторая труба 30 соединена с манометром 32, показывающим давление внутри основного корпуса реактора 12.

На фиг. 4 представлены частичные виды сечения, иллюстрирующие другие примеры герметичных реакторов, которые могут быть использованы в настоящем осуществлении.

Герметичный реактор 10B отличается от герметичного реактора, показанного на фиг. 3, тем, что, как показано на фиг. 4, герметичный реактор 10B содержит большое количество среды размола 40 внутри основного корпуса реактора 12. Когда ингредиенты загружены внутрь основного корпуса реактора 12 и шток 22 перемешивающего устройства вращается, происходит перемешивание среды размола 40 для усиления миграции ингредиента бората натрия и промежуточного продукта гидрида натрия. Количество среды размола 40 может быть соответствующим образом увеличено или уменьшено, так что скорость реакции будет увеличена.

В описании отношение массы среды размола 40 к массе ингредиентов предпочтительно не менее 1 и менее 110.

На фиг. 5A представлен частичный вид сечения, иллюстрирующий другие примеры герметичных реакторов, которые могут быть использованы в настоящем осуществлении.

Герметичный реактор 10C отличается от герметичного реактора, представленного на фиг. 3, тем, что, как показано на фиг. 5A, этот герметичный реактор 10C имеет J-образный сегмент 22B перемешивающего устройства на нижнем конце штока 22 перемешивающего устройства, вращающегося внутри основного корпуса реактора 12. Этот J-образный сегмент 22B перемешивающего устройства изогнут вдоль внутренней периферийной поверхности дна 12a основного корпуса реактора 12. Когда ингредиенты загружены внутрь основного корпуса реактора 12 и шток 22 перемешивающего устройства вращается, ингредиенты имеют менее шансов прилипнуть к внутренней стенке реактора во время перемешивания, вследствие того, что сегмент 22B перемешивающего устройства изогнут в J-образной форме вдоль внутренней периферийной поверхности дна 12a. Среду размола 40, такую как показана на фиг. 4 можно добавлять соответствующим образом. В герметичном реакторе 10C, как показано на фиг. 5B, внутрь основного корпуса реактора 12 добавлены два элемента среды размола 40.

Второй осуществление

Способ получения боргидрида натрия, согласно второму осуществлению, включает этапы с первого этапа по третий этап, описанные применительно к способу получения боргидрида натрия согласно первому осуществлению. Описание признаков этапов, являющихся такими же, как в первом осуществлении, будут опущены, а будут описаны признаки, отличные от признаков первого осуществления.

На первом этапе способа получения боргидрида натрия согласно второму осуществлению, в герметичный реактор дополнительно загружают гидроксид щелочного металла или оксид щелочного металла. На втором этапе, осуществляют дегидратацию смеси порошка бората натрия, алюминиевого порошка и гидроксида щелочного металла посредством реакции в герметичном реакторе, заполненном газообразным водородом при температуре не ниже 400°C и не выше 560°C. В качестве альтернативы ингредиенты дегидратируют нагревом в условиях вакуумирования и затем на третьем этапе, смешивают порошок метабората натрия, алюминиевый порошок и оксид щелочного металла в герметичном реакторе, заполоненном газообразным водородом, и проводят реакцию в смеси при температуре не ниже 400°C и не выше 560°C.

К примерам гидроксидов щелочных металлов относятся гидроксид натрия (NaOH), гидроксид калия (KOH) и гидроксид лития (LiOH).

К примерам оксидов щелочных металлов относятся оксид натрия (Na2O), оксид лития (Li2O), диоксид натрия и алюминия (NaAlO2), оксид кальция (CaO) и оксид стронция (SrO). Оксид кальция может быть добавлен для увеличения щелочности.

Когда гидроксид натрия (NaOH) используется в качестве гидроксида щелочного металла, гидроксид натрия взаимодействует с алюминием и выделяет водород в герметичный реактор, как показывает уравнение реакции (3) ниже. Таким образом, предпочтительно увеличить количество добавляемого алюминия, чтобы компенсировать потери алюминия из-за этого взаимодействия.

6NaOH + 2Al → 2NaAlO2 + 2Na2O + 3H2 … (3)

Способ получения боргидрида натрия согласно второму осуществлению, включающему введение гидроксида металла (например, NaOH), может давать боргидрид натрия главным образом двумя путями. Когда используется оксид металла (например, CaO), этот способ предпочтительно выполняют по первой схеме, поскольку содержание воды мало.

Ниже, способ получения боргидрида натрия с использованием введения гидроксида металла (например, NaOH) будет описан со ссылками на фиг. 6 - 7.

Фиг. 6 представляет технологическую схему синтеза боргидрида натрия (SBH) из метабората натрия в качестве ингредиента, включающую удаление воды в атмосфере водорода.

Фиг. 7 представляет технологическую схему синтеза боргидрида натрия (SBH) из метабората натрия в качестве ингредиента, включающую удаление воды посредством высушивания при пониженном давлении без введения водорода с последующим проведением реакции в атмосфере водорода.

Как показано на фиг. 6, первый способ получения боргидрида натрия согласно второму осуществлению включает этап сушки (S-21), на котором метаборат натрия высушивают при температуре 280°C или выше, этап смешивания и контактирования (S-22), на котором гидроксид щелочного металла, борат натрия и алюминий приводят в контакт и смешивают с высушенным боратом при комнатной температуре, этап удаления воды (S-23), на котором смесь вступает в реакцию в процессе дегидратации в статичных условиях при температуре не ниже 400°C в атмосфере газообразного водорода, тем самым удаляя воду, и этап формирования боргидрида SBH (S-24), на котором алюминиевые частицы подвергаются реакции окисления с водой, образующейся на этапе удаления воды (S-23), с формированием слоя оксида алюминия и натрия, представленной химическим уравнением (I) ниже и проходящей от поверхности в направлении внутрь алюминиевых частиц, и затем проводят реакцию смеси при температуре не ниже 400°C и не выше 560°C, при перемешивании для образования боргидрида натрия (SBH).

xNa2O⋅Al2O3 …·(I)

где 0 < x < 1.

Кроме того, как показано на фиг. 7, второй способ получения боргидрида натрия согласно второму осуществлению включает этап высушивания (S-31) на котором метаборат натрия сушат при температуре 280°C или выше, этап смешивания и контактирования (S-32), на котором гидроксид щелочного металла, борат натрия и алюминий приводят в контакт и смешивают с высушенным боратом при комнатной температуре, этап удаления воды (S-33) посредством сушки при пониженном давлении, на котором смесь нагревают при температуре не ниже 400°C при пониженном давлении и проводят реакцию путем дегидратации в статическом состоянии, тем самым удаляя воду, и этап формирования боргидрида SBH (S-34), на котором алюминиевые частицы подвергают реакции окисления водой, генерируемой на этапе удаления воды (S-33) для формирования слоя оксида натрия и алюминия, представленной химическим уравнением формулой (I) и проходящей в направлении от поверхности внутрь алюминиевых частиц, после чего проводят реакцию в смеси при температуре не ниже 400°C и не выше 560°C при перемешивание в атмосфере газообразного водорода, для формирования боргидрида натрия (SBH).

xNa2O⋅Al2O3 …·(I)

где 0 < x < 1.

Во втором способе получения боргидрида натрия согласно второму осуществлению, показанному на фиг. 7, сначала удаляют воду из системы путем высушивания при пониженном давлении. Таким образом, этот второй способ подходит в случае, когда ингредиенты содержат много воды (например, 2% или более). Когда дегидратация обеспечивается только металлическим алюминием, как в случае первого способа получения боргидрида натрия согласно второму осуществлению, показанного на фиг. 6, ингредиенты не удается полностью дегидратировать, если содержание воды велико (например, 10% или более). В этом случае второй способ предпочтительнее.

В изобретении будет дополнительно описан первый способ получения боргидрида натрия согласно второму осуществлению, показанному на фиг. 6. Воду из гидроксида щелочного металла нагревают до температуры реакции и удаляют путем реакции с алюминием в течение по меньшей мере 10 мин без столкновений со средой размола, поддерживая температуру реакции. В дальнейшем в описании такая дегидратация будет называться «реакционной дегидратацией».

Ниже дегидратация будет описана с использованием гидроксида натрия (NaOH) в качестве типичного примера гидроксидов щелочных металлов. Когда вода, генерируемая из гидроксида натрия, поддерживается при высокой температуре в условиях отсутствия столкновений со средой размола, она вступает в реакцию с алюминием с получением водорода. Образующийся при этом оксид алюминия координирован с оксидом натрия (Na2O), представляющим собой оксид металла, образующийся в то же время, и нейтрализует оксид натрия с образованием диоксида натрия и алюминия (NaAlO2 = Na2O⋅Al2O3). При выдержке при высокой температуре в статических условиях этот диоксид выделяет оксид натрия (Na2O) и превращается в стабильный β"-оксид алюминия (0,17Na2O⋅Al2O3) или β-оксид алюминия (0,09Na2O·Al2O3), который в результате имеет формулу xNa2O⋅Al2O3 (0,09 < x < 1). В результате кристаллизации, xNa2O⋅Al2O3 имеет более стабильную структуру, чем диоксид натрия и алюминия, и достигает высокой прочности вследствие сильных связей в Al2O3. В дальнейшем в описании слой xNa2O⋅Al2O3 с повышенной прочностью будет называться «твердая оболочка».

В описании слои оксида натрия и алюминия (xNa2O⋅Al2O3; 0 < x < 1), образованные из β"-оксида алюминия (0,17Na2O⋅Al2O3) или β-оксида алюминия (0,09Na2O⋅Al2O3), называются твердыми электролитами на основе бета-оксида алюминия. Такие твердые электролиты на основе бета-оксида алюминия являются суперионными проводниками, имеющими ионы натрия, распределенные между двумерными слоями, образованными блоками оксида алюминия, и эти ионы натрия движутся с высокой скоростью между этими слоями.

Слой диоксида натрия и алюминия сразу же после образования является мягким. Этот мягкий слой диоксида натрия и алюминия будет далее называться «мягкой оболочкой». Когда осуществляется перемешивание среды размола, эта мягкая оболочка отделяется от алюминиевых частиц даже при перемешивании в мягких условиях.

Диоксид натрия и алюминия, отделенный от алюминиевых частиц, имеет небольшие размеры и попадает на место с высокой кинетической энергией и потому менее склонен к кристаллизации в β-оксид алюминия, выделяя немного оксида натрия. После выделения, оксид натрия находится на удалении от поверхности алюминия и не может восстанавливаться алюминием.

Целью добавления гидроксида щелочного металла является увеличение количества оксида металла (оксида натрия (Na2O)) на поверхности алюминия, и поэтому предпочтительно выдерживать смесь при температуре нагрева без перемешивания до тех пор, пока не завершится дегидратация.

Твердая оболочка, полученная посредством реакционной дегидратации, защищает место реакции на поверхности алюминия от мягкого перемешивания. Кроме того, твердая оболочка из β"-оксида алюминия (xNa2O⋅Al2O3) имеет подходящую проницаемость для ионов и позволяет ионам натрия, бора, алюминия, кислорода и водорода перемещаться в пределах твердой оболочки посредством диффузии. В частности, ионы натрия могут перемещаться с высокой скоростью миграции. На границе алюминия, где происходит реакция восстановления, оксид натрия (Na2O), выделяющийся из диоксида натрия и алюминия в результате продолжения образования β"-оксида алюминия и β-оксида алюминия, восстанавливается алюминием до металлического натрия. Образовавшийся в результате металлический натрий обладает низкой растворимостью в алюминии в твердой фазе и накапливается на поверхности и в дефектах, таких как границы кристаллических зерен.

Металлический натрий, присутствующий на поверхности алюминия, восстанавливает газообразный водород, и металлический натрий, накопленный в дефектах алюминия, восстанавливает атомы водорода, образуя, таким образом, гидрид натрия (NaH). Гидрид натрия легко проходит сквозь твердую оболочку и диффундирует в эту твердую оболочку и из нее. Когда оксид бора (B2O3) диффундирует в область вблизи от гидрида натрия (NaH), этот гидрид натрия лишается водорода (гидрид-иона) под воздействием оксида бора с образованием боргидрида натрия (SBH), как показывает уравнение реакции (4) ниже.

8NaH + B2O3 → 3Na2O + 2NaBH4 … (4)

Эта реакция восстановления дает боргидрид натрия, и частично возвращает оксид натрия. Миграция ионов в твердой оболочке происходит главным образом с ионами натрия, но небольшое количество ионов бора также движутся внутрь твердой оболочки, так что реакция образования боргидрида натрия также происходит внутри твердой оболочки. Оксид натрия, необходимый для реакции, поступает извне сквозь твердую оболочку, и реакция продолжается непрерывно.

Эта реакция восстановления происходит в областях алюминия, обогащенных металлическим натрием, и вследствие этого продолжается на поверхности алюминия и в кристаллических дефектах в алюминии. В то же время, реакция замещения протекает в широком диапазоне областей в результате миграции гидрида натрия.

Далее протекающие реакции будут описаны подробно со ссылками на упрощенные схемы реакции (фиг. 8A –8G), иллюстрирующие этапы реакций образования боргидрида натрия (SBH) с использованием гидроксида натрия (NaOH) в качестве гидроксида щелочного металла для получения повышенного количества оксида металла (оксида натрия (Na2O)).

На фиг. 8A – фиг. 8G представлены упрощенные схемы реакции, иллюстрирующие этапы реакции синтеза боргидрида натрия (SBH).

На поверхности частицы алюминия (Al) 101, как показано на фиг. 8A, присутствует пленка оксида (Al2O3·H2O) 102, образованная в результате естественного окисления. Эта пленка оксида 102, полученная в результате естественного окисления, представляет собой плотный слой толщиной 0,01 мкм.

Как показано на фиг. 8B, пленка оксида (Al2O3⋅H2O) 102 на поверхности частицы алюминия 101, растворяется в воде, генерируемой из гидроксида натрия 103 и в гидроксиде натрия (NaOH) 103. В результате этого растворении гидроксид натрия (NaOH) начинает реагировать непосредственно с поверхностью (с вновь обнаженной поверхностью) частицы алюминия 101.

Когда алюминиевая частица 101 нагрета и температура находится в диапазоне 300°C и ниже, окисление вызывается водой, генерируемой из гидроксида натрия (NaOH) 103, и алюминий реагирует с гидроксидом натрия, как показывает уравнение реакции (5) ниже с образованием мягкого слоя бемита (Al2O3⋅xH2O) 104, оксида натрия (Na2O) 105 и водорода (H2) 106.

4NaOH + 2Al + H2O → Al2O3⋅H2O + Na2O + 2H2 … (5)

Слой бемита (Al2O3⋅H2O) 104 выделяет наибольшую часть своей воды при температуре 230°C – 300°C или около 500°C. К тому же, гидроксид натрия (NaOH) плавится при температуре около 320°C и вступает в реакцию непосредственно с алюминием (Al) с образованием Na2O, Al2O3 и H2.

Как показано на фиг. 8C, оксид натрия (Na2O) 105 и оксид алюминия (Al2O3) связываются друг с другом, как показывают уравнения реакции (6) – (9) ниже, с формированием мягкой оболочки 107, состоящей из диоксида натрия и алюминии (Na2O·Al2O3).

6NaOH + 2Al → Na2O⋅Al2O3 + 2Na2O + 3H2 … (6)

Al2O3·H2O → Al2O3 + H2O … (7)

3H2O + 2Al → Al2O3 + 3H2 … (8)

Na2O + Al2O3 → Na2O⋅Al2O3 … (9)

Как показано на фиг. 8D, слой мягкой оболочки 107, образованный из диоксида натрия и алюминия (Na2O·Al2O3), постепенно превращается в бета-прим оксид алюминия (β"-оксид алюминия) 0,17Na2O·Al2O3 путем нагрева до высокой температуры не ниже 400°C с течением времени. В процессе образования этого бета-оксида алюминия, мягкая оболочка выделяет часть Na2O (0,8Na2O) 105 и образует твердую оболочку 108, состоящую из β"-оксида алюминия. Твердая оболочка 108, полученная в результате формирования β"-оксида алюминия, представляет собой твердый электролит с суперионной проводимостью, проницаемый для ионов, таких как, например, H+, Na+, O2-, B3+ и Al3+.

Как показано на фиг. 8E, выделившаяся часть оксида натрия (Na2O) 105 входит в контакт с алюминием и частично восстанавливается алюминием с образованием металлического натрия (Na) 109 и оксида алюминия (Al2O3). Оксид алюминия связывается с оксидом натрия с образованием диоксида натрия и алюминия, который затем превращается в β"-оксид алюминия. Металлический натрий (Na) 109 имеет низкую растворимость в алюминии в твердой фазе и накапливается на поверхности алюминия и в кристаллических дефектах.

Как показано на фиг. 8F, газообразный водород (H2) проходит сквозь твердую оболочку β"-оксида алюминия и диссоциирует, распадаясь на атомы водорода, которые затем входят внутрь частицы алюминия 101. Атомы водорода вступают в реакцию с металлическим натрием (Na), концентрация которого повышена у поверхности алюминия и в кристаллических дефектах алюминия, образуя тем самым гидрид натрия (NaH) 110. Образовавшийся в результате гидрид натрия (NaH) 110 покидает частицу алюминия 101, переходя в фазу продуктов, и диффундирует сквозь эту фазу продуктов. Кроме того, гидрид натрия (NaH) 110 накапливается и остается также в кристаллических дефектах частицы алюминия (Al) 101.

Как показано на фиг. 8G, гидрид натрия (NaH) 110 реагирует с триоксидом дибора (B2O3) 111 с образованием боргидрида натрия (SBH) 112 и оксида натрия (Na2O) 105. Кроме того, гидрид натрия (NaH), накопившийся в кристаллических дефектах частицы алюминия 101, вступает в реакцию с триоксидом дибора (B2O3) 111, продиффундировавшим в эти дефекты, формируя таким образом боргидрид натрия (SBH) 112 и оксид натрия (Na2O) 105.

Кроме того, гидрид натрия (NaH) 110, диффундирующий в твердой оболочке 108 β"-оксида алюминия, встречается с триоксидом дибора (B2O3) 111 и вступает с ним в реакцию с образованием боргидрида натрия (SBH) 112 и оксида натрия (Na2O) 105.

Как описано выше, гидрид 110 натрия (NaH) вступает в реакцию на поверхности и внутри алюминиевой (Al) частицы 101, и также в фазе продуктов. Продукты реакции группируются на границах кристаллических зерен и в дефектах алюминиевой (Al) частицы 101, которые обогащены нитридом натрия (NaH). Микроструктура алюминиевой (Al) частицы 101 иногда разбита на тонкие сегменты продуктом реакции, образовавшимся в пределах твердой оболочки 108 из β"-оксида алюминия.

Гидрид натрия (NaH) имеет небольшой размер молекул и может диффундировать легче, чем триоксид дибора (B2O3). Таким образом, гидрид натрия, хотя и находится в твердом состоянии, может перемещаться из частицы алюминия (Al) 101 и удаляться от нее (области, расположенные на удалении от поверхности частицы алюминия) в направлении реакционных зон, где еще остается ингредиент. В результате скорость реакции и выход реакции увеличиваются.

На фиг. 9A представлено изображение, иллюстрирующее результат анализа (SEM) гранулы, приготовленной путем смешивания метабората натрия и алюминия. Здесь гранула метабората натрия и алюминия имеет отношение Na/B = 1 и размер частиц алюминия Al равный 30 мкм. Как показано на фиг. 9A, частицы алюминия 101 представляют собой слегка уплощенные зерна, а метаборат натрия образует однородную структуру.

На фиг. 9B представлено изображение в отраженных электронах, зафиксированное в части, указывающей на протекание реакции в тестовом примере 12, описанном далее и включающем добавление гидроксида натрия, вместе с результатом анализа SEM. Увеличение изображения приблизительно в 3 раза выше относительно размера фиг. 9A.

На фиг. 9B, Na и B вероятно входят в NaBH4 (SBH); O, B и Na вероятно входят в метаборат натрия (NaBO2); Na, Al, B и O вероятно входят в NaBH4 (SBH) + оксид натрия (Na2O) + триоксид дибора (B2O3) + оксид алюминия (Al2O3); O, Al, Na и B вероятно входят в оксид алюминия (Al2O3) + оксид натрия (Na2O) + триоксид дибора (B2O3) + NaBH4 (SBH); и Na и O вероятно входят в оксид натрия (Na2O).

Как показано на фиг. 9B, твердая оболочка 108 образована в частице алюминия 101, представленной на фиг. 8D выше, и реакция синтеза боргидрида натрия (SBH) протекает внутри твердой оболочки 108. Изображение показывает, что внутри твердой оболочки 108, часть оксида натрия (Na2O) (0,8Na2O) 105 была выделена и образовала боргидрид натрия (SBH) 112.

Кроме того, боргидрид натрия (SBH) 112 плавится при температуре реакции (около 500°C), и расплавы объединяются. Этот боргидрид натрия (SBH) 112, представляющий собой результат накопления расплавов, собирается в трещинах частицы алюминия 101. Кроме того, реакция продолжается вдоль этой трещины, и выход продукта этой реакции увеличивается.

На фиг. 9C представлено изображение в отраженных электронах, иллюстрирующее состояние после завершения реакции в описанном далее тестовом примере 12, включающем добавление гидроксида натрия. Увеличение изображения приблизительно в 6 раз выше относительно размера фиг. 9A.

Как показано на фиг. 9C, где представлена структура твердой оболочки 108 β"-оксида алюминия, эта оболочка содержит боргидрид натрия (SBH). Эта твердая оболочка раздроблена на тонкие сегменты.

На фиг. 10A представлено изображение в отраженных электронах, зафиксированное в ходе реакции в тестовом примере 12, описанном далее, до элементного анализа SEM. На фиг. 10B представлено изображение после анализа SEM, иллюстрирующее позиции точек анализа и результаты оценки содержания химических веществ. Увеличение фиг. 10B составляет около 2 раз в относительно размера фиг. 10A. На фиг. 10C представлена таблица, иллюстрирующая результаты (атомные проценты (%)) для точек анализа SEM, выполненного после анализа, в точках, соответствующих номерам на фиг. 10A. Далее будут обсуждаться выделенные вещества, видимые на изображении в отраженных электронах, после анализа, проиллюстрированного на фиг. 10B. Например, участок 6 на фиг. 10B соответствует точке No. 6 анализа на фиг. 10C и рассматривается в качестве гидрида натрия (NaH). Гидрид натрия (NaH) расплавляется при интенсивном облучении электронным пучком и таким образом, вероятно, выделяется. Исходя из предположения, что эти выделения представляли собой гидрид натрия, много гидрида натрия (NaH) было обнаружено на границах структур xNa2O·Al2O3. Гидрид натрия (NaH) был также обнаружен в небольших количествах в слоях структур xNa2O·Al2O3. В то же время, гидрид натрия (NaH) совсем не был обнаружен в областях вне слоев твердых оболочек, где по-прежнему присутствует метаборат натрия (NaBO2).

На фиг. 11A представлено изображение в отраженных электронах по завершении реакции в тестовом примере 12, описанном далее, до элементного анализа. На фиг. 11B представлено изображение SEM после анализа. На фиг. 11C представлена таблица, иллюстрирующая результаты (атомные проценты (%)) для точек анализа SEM, полученные до элементного анализа. На этих чертежах показано, что гидрид натрия (NaH) генерируется там, где присутствует xNa2O·Al2O3. Кроме того, метаборат натрия (NaBO2) присутствует в точке 13, указанной на фиг. 11B, и эта точка не содержит выделений, показывая, что здесь не было гидрида натрия (NaH).

Третье осуществление

Способ получения боргидрида натрия в третьем осуществлении включает этапы с первого этапа по третий этап, описанные в способе получения боргидрида натрия в первом осуществлении. Описание признаков этапов, являющихся такими же, как в первом осуществлении, будут опущены, а будет приведено описание признаков, отличающихся от признаков первого осуществления. Третье осуществление отличается от первого осуществления в том, что вместо бората натрия на первом этапе в третьем осуществлении используют диборат натрия (Na4B2O5).

В настоящем осуществлении, диборат натрия (Na4B2O5) готовят заранее путем добавления гидроксида натрия к борату натрия. Na/B (в молях) в диборате натрия (Na4B2O5) составляет 2.

Диборат натрия (Na4B2O5) готовят следующим образом. Тетраборат натрия (гидрат) или метаборат натрия (гидрат) и гидроксид натрия отбирают в таких количествах, чтобы отношение Na/B составило 2, и загружают в устойчивый к щелочам сосуд, такой как никелевый сосуд. Далее сосуд нагревают для получения расплава гидрата бората натрия и поддерживают этот расплав в расплавленном состоянии посредством нагрева, избегая при этом бурления, для испарения воды и уменьшения содержания воды. После этого расплав затвердевает. Полученный твердый материал, содержащий гидрат, нагревают до 400°C и выдерживают при этой температуре в течение 1 – 4 часов для получения твердой смеси оксида натрия и дибората натрия. Когда Na/B = 2 или менее, продукт представляет собой смесь дибората натрия и метабората натрия. При более высоком отношении продукт представляет собой смесь дибората натрия и оксида натрия. Полученное твердое вещество является в высокой степени гигроскопичным, так что его желательно сохранять в резервуаре, совсем не содержащем воду или содержащем очень мало воды, либо его желательно размалывать в порошок в безводной атмосфере непосредственно перед использованием.

В способе согласно третьему осуществлению, реакционная система состоит из порошка алюминия (твердый), дибората натрия (твердый) и водорода (газообразный). Для обеспечения соответствующего протекания реакций в этой реакционной системе важно удалить воду, адсорбированную на втором этапе, из герметичного реактора посредством термообработки в вакууме, учитывая, что порошок дибората натрия склонен к адсорбции воды в процессе обращения с ним.

Когда ингредиенты не содержат воды, перемешивание может быть начато сразу же после достижения температуры реакции. Если, однако, эти ингредиенты содержат остаточную воду, перемешивание начинают после реакции окисления алюминия. Перемешивание создает трещины в пленке оксида на поверхности алюминия, чтобы открыть свежую поверхность, где ингредиенты входят в контакт с алюминием с началом реакции синтеза боргидрида натрия.

Когда вода была полностью удалена, и начавшаяся реакция представляет собой только реакцию боргидрида натрия, оксиды, включая оксиды алюминия, образуются, но не образуют пленки оксида на поверхности алюминия, поскольку в то же самое время образуется боргидрид натрия (SBH) в качестве продукта реакции. Когда никакая пленка оксида не образуется, реакции продолжаются в соответствии со скоростями диффузии ингредиентов через твердое вещество. Когда в качестве ингредиента используется диборат натрия, количество образующегося оксида натрия достаточно велико, чтобы избежать нехватки оксида натрия на границах раздела, где протекает реакция, позволяя, тем самым, реакциям продолжаться непрерывно.

В третьем осуществлении, использующем порошок дибората натрия, алюминий реагирует с водой из порошка дибората натрия. В свете этого, алюминий загружают в герметичный реактор на первом этапе при мольном отношении алюминия к бору в диборате натрия не менее 4/3. В частности, предпочтительно добавлять алюминий в таком количестве, чтобы мольное отношение алюминия, исключая количество алюминия, которое прореагирует с водой, к бору в диборате натрия составляло не менее 4/3.

Предпочтительно, чтобы количество алюминиевого порошка, добавляемого в качестве ингредиента, было на 20% масс. больше с учетом потерь алюминия на реакцию с водой и образование оксида алюминия.

Тестовые примеры и Сравнительные примеры

Настоящее осуществление будет описано более подробно путем представления тестовых примеров, иллюстрирующих положительные эффекты настоящего осуществления. Однако следует понимать, что настоящее осуществление этими примерами не ограничивается.

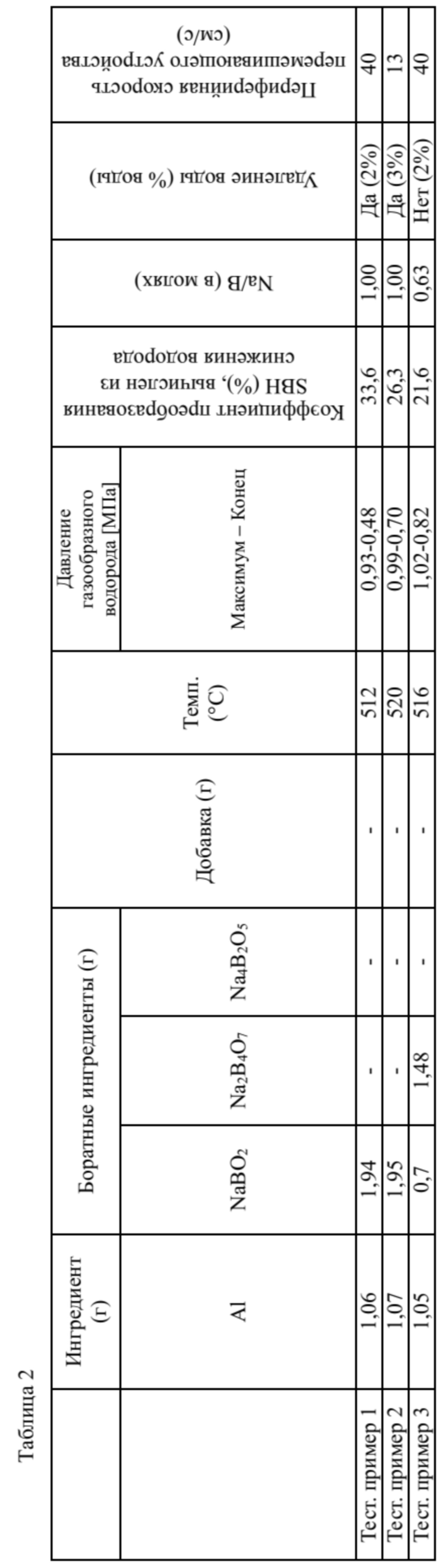

Далее в тестовых примерах 1 – 3 используют метаборат натрия (NaBO2).

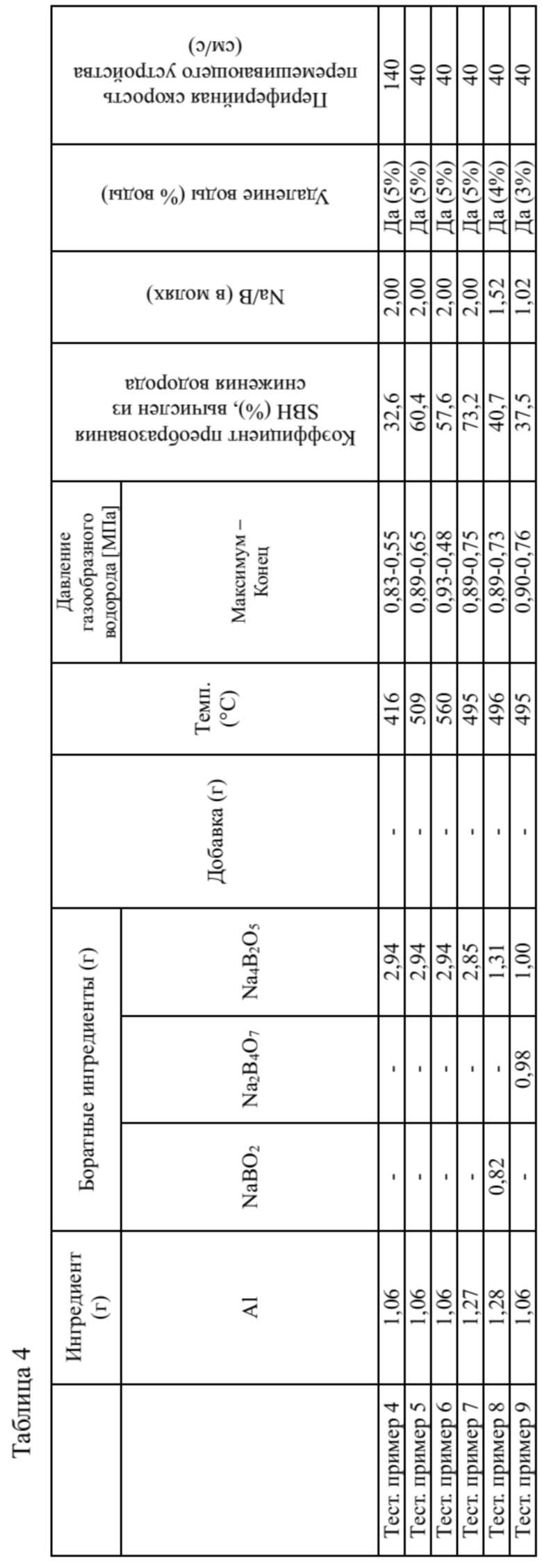

В тестовых примерах 4 – 7 используют диборат натрия (Na4B2O5).

В тестовых примерах 8 используют метаборат натрия (NaBO2) и диборат натрия (Na4B2O5).

В тестовом примере 9 используют диборат натрия (Na4B2O5) и буру (тетраборат натрий (Na2B4O7)).

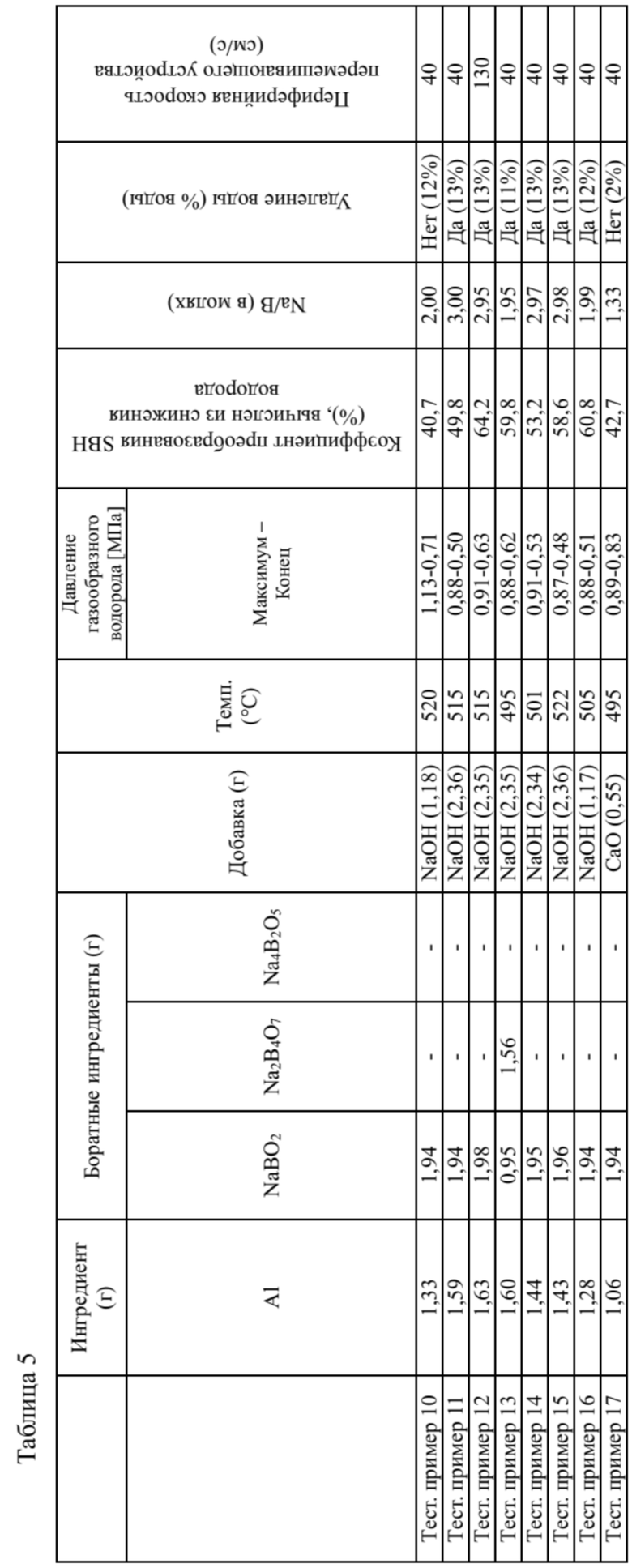

В тестовых примерах 10 – 12 используют порошок метабората натрия и включают гидроксид щелочного металла (NaOH) в качестве добавки.

В тестовом примере 13 используют метаборат натрия (NaBO2) и буру (тетраборат натрия (Na2B4O7)), и включают гидроксид щелочного металла (NaOH) в качестве добавки.

В тестовых примерах 14 – 16 используют порошок метабората натрия и включают гидроксид щелочного металла (NaOH) в качестве добавки. В тестовых примерах 14 – 16, до добавления водорода выполняют нагрев в вакууме (сушка при пониженном давлении).

В тестовом примере 17 используют порошок метабората натрия, и включают щелочной оксид (CaO) в качестве добавки.

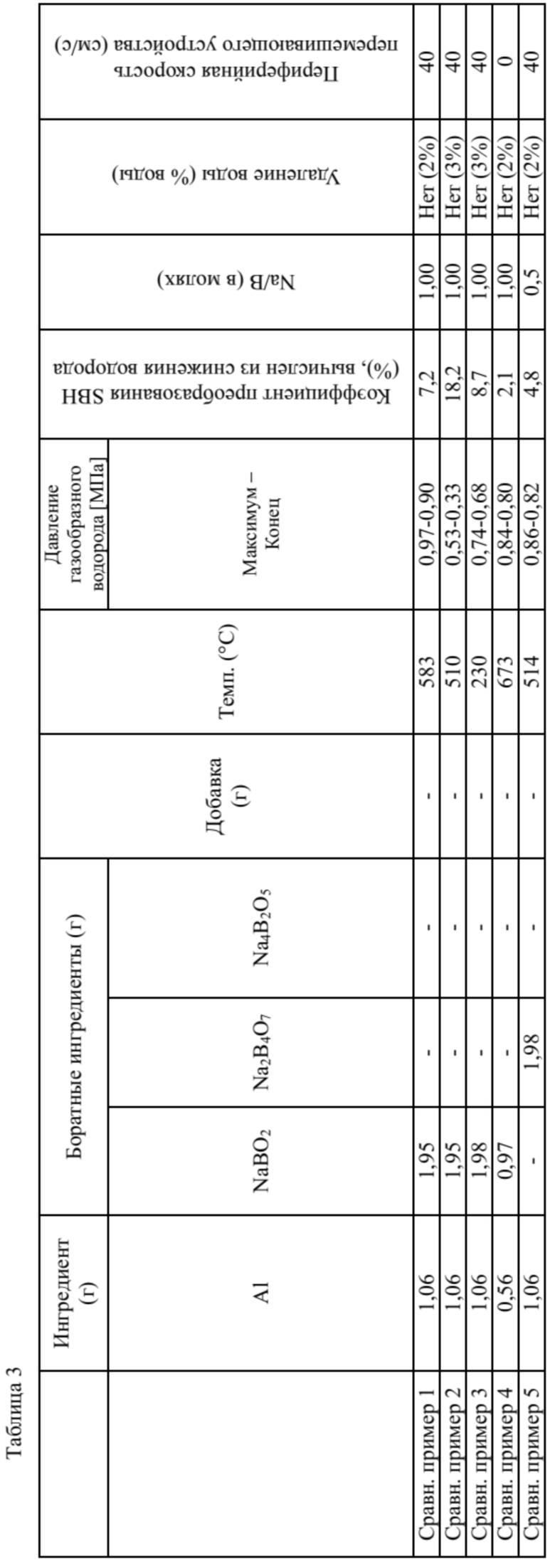

В сравнительном примере 1 применяют такие же условия, что и в тестовом примере 1, но температура на третьем этапе увеличена (583°C).

Сравнительный пример 2 воспроизводит тестовый пример 1 при более высокой температуре (510°C) и меньшем максимальном давлении (0,53 МПа) на третьем этапе.

Сравнительный пример 3 воспроизводит тестовый пример 1 при более низкой температуре (230°C) на третьем этапе.

Сравнительный пример 4 воспроизводит тестовый пример 1 при более высокой температуре (673°C) на третьем этапе без проведения перемешивания.

Сравнительный пример 5 воспроизводит тестовый пример 1, с изменением отношение бората натрия к буре (Na/B = 0,5).

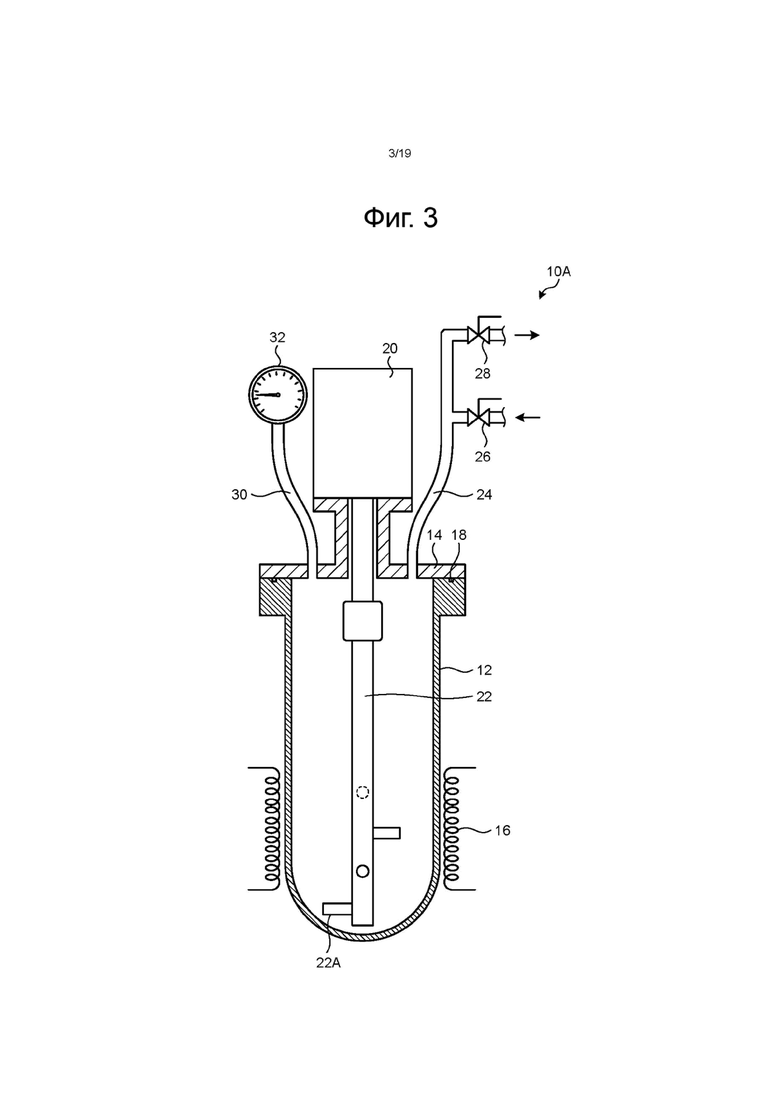

Сравнительные примеры 6 – 9 воспроизводят тестовый пример 11, с проведением второго этапа дегидратации с введением водорода и без среды размола в процессе нагрева.

Тестовый пример 1

Борат натрия, использованный в качестве ингредиента в тестовом примере 1, представляет собой порошок метабората натрия.

(a) Первый этап

Смесь готовят смешиванием 1,94 г метабората натрия, размолотого и просеянного через сито с отверстиями 100 мкм, и 1,06 г алюминиевого порошка (средний размер частиц: 30 мкм), который должен прореагировать с указанной выше массой метабората натрия в мольном отношении 4/3, как показывает уравнение реакции (10) ниже. Смесь загружают в герметичный реактор 10B, показанный на фиг. 4, при комнатной температуре. Далее герметичный реактор соединяют с вакуумным насосом и откачивают, после чего заполняют газообразным водородом (неокисляющий газ).

4Al + 6H2 + 3NaBO2 → 3NaBH4 + 2Al2O3 … (10)

(b) Второй этап

После первого этапа, ингредиенты дегидратируют на втором этапе (этап удаления воды), на котором внутреннее пространство герметичного реактора нагревают до 300°C, откачивая этот герметичный реактор посредством соединенного с ним вакуумного насоса для удаления воды, сорбированной метаборатом натрия и порошком алюминия, и гидратной воды метабората натрия.

(c) Третий этап

Газообразный водород (неокисляющий газ) вводят внутрь герметичного реактора до давления 0,5 МПа при комнатной температуре, после этого нагревают внутреннее пространство герметичного реактора до 512°C. Сразу же после этого, включают перемешивающее устройство в герметичном реакторе для вращения сегментов 22A перемешивающего устройства, и смесь перемешивают с периферийной скоростью 40 см/с перемешивающего устройства в течение 4,0 часа, поддерживая температуру нагрева 512°C. В конце третьего этапа завершают перемешивание, когда прекращается повышение давления в герметичном реакторе, и содержимое реактора охлаждают. Первоначальное давление газообразного водорода в описанном выше процессе составляет 0,93 МПа, и окончательное давление газообразного водорода составляет 0,48 МПа. Использованная среда размола 40 представляет собой шарики из алюмооксидной керамики (диаметр 5 мм), и отношении массы этих шариков к массе ингредиентов составляет 55.

Описанным выше способом получен боргидрид натрия (SBH).

После завершения третьего этапа, выход реакции вычисляют на основе величины уменьшения давления газообразного водорода. Эта величина снижения давления определена путем вычитания минимального давления в условиях реакции из максимального давления газа и преобразования полученной разности в объем (количество молей) газообразного водорода. В результате выход реакции (выход SBH) составляет 33,6%.

Кроме того, содержание боргидрида натрия в продуктах реакции определено равным 12,0% методом йодометрического титрования, описанного ниже. Выход реакции, полученный исходя из этого содержания, составляет 33,7%.

Метод йодометрического титрования

(1) Отбирают навеску пробы (продукты реакции) в бюксе в количестве 50 мг и измеряют вес с точностью до первого знака после запятой (с точностью до 0,1 мг).

(2) Пробу, взвешенную на стадии (1), переносят в закрытую 200 мл коническую колбу. В закрытую коническую колбу добавляют 40 мл раствора NaOH с концентрацией 20 г/л, и смесь нагревают на водяной бане для полного разложения непрореагировавшего порошка алюминия.

(3) Продукт разложения после стадии (2) охлаждают до комнатной температуры и добавляют 20,0 мл 0,05 М раствора йода с использованием градуированной пипетки. После этого колбу закрывают и оставляют в темном месте на 15 мин.

(4) В колбу после стадии (3) добавляют 3 мл хлористоводородной кислоты и колбу интенсивно взбалтывают. Затем смесь титруют 0,1 M тиосульфатом натрия.

(5) Титрование завершают, когда пурпурный цвет йода исчезает.

(6) Контрольный тест проводят без пробы. Содержание боргидрида натрия вычисляют по следующему уравнению.

Уравнение для вычисления содержания боргидрида натрия

NaBH4 (% масс.) = {(A - B) × 0,1 × f × 37,83/8}/C × 100

Переменные и константы в этом уравнении описаны ниже.

A: Объем (мл) 0,1 M раствора тиосульфата натрия, пошедшего на титрование холостого опыта

B: Объем (мл) 0,1 M раствора тиосульфата натрия, пошедшего на титрование раствора пробы

f: Титр 0,1 M раствора тиосульфата натрия

C: Навеска пробы (мг)

37,83: Молярная масса (г/моль) боргидрида натрия

8: Нормальность (N) 1 моль/л раствора боргидрида натрия

Тестовый пример 2

В тестовом примере 2, боргидрид натрия (SBH) получен путем повторения методики тестового примера 1 за исключением того, что на третьем этапе, в отличие от тестового примера 1, температура нагрева изменена до 520°C, и перемешивание осуществляют с меньшей скоростью (периферийная скорость перемешивающего устройства: 13 см/с) в течение 1,9 час. В результате выход реакции (выход SBH) составляет 26,3%.

Тестовый пример 3

Боргидрид натрия (SBH) был получен повторением методики тестового примера 1 за исключением того, что борат натрия в качестве ингредиента в тестовом примере 1 заменен на 0,7 г метабората натрия и 1,48 г буры, температура нагрева изменена до 516°C, и время перемешивания изменено до 2,9 час. В результате выход реакции (выход SBH) составляет 21,6%.

В таблице 2 ниже приведены результаты тестовых примеров 1 – 3.

Сравнительный пример 1

Боргидрид натрия (SBH) получен повторением методики тестового примера 1 за исключением того, что на третьем этапе тестового примера 1, температура нагрева увеличена (583°C), и время перемешивания изменено до 3,0 час. В результате выход реакции (выход SBH) составляет 7,2%.

Сравнительный пример 2

Боргидрид натрия (SBH) получен повторением методики тестового примера 1 за исключением того, что на третьем этапе, в отличие от тестового примера 1, температура нагрева изменена до 510°C, максимальное давление ниже (0,53 МПа), и время перемешивания изменено до 4,1 час. В результате выход реакции (выход SBH) составляет 18,2%.

Сравнительный пример 3

Боргидрид натрия (SBH) получен повторением методики тестового примера 1 за исключением того, что на третьем этапе, в отличие от тестового примера 1, температура нагрева снижена (230°C), и время перемешивания изменено до 10,6 час. В результате выход реакции (выход SBH) составляет 8,7%.

Сравнительный пример 4

Боргидрид натрия (SBH) получен повторением методики тестового примера 1 за исключением того, что количества ингредиентов уменьшены вдвое по сравнению с тестовым примером 1, и третий этап выполняют при температуре нагрева 673°C без перемешивания. В результате выход реакции (выход SBH) составляет 2,1%.

Сравнительный пример 5

Боргидрид натрия (SBH) получен повторением методики тестового примера 1 за исключением того, что борат натрия в качестве ингредиента в тестовом примере 1 заменен вместо метабората натрия на 1,98 г буры, температура нагрева изменена до 514°C, и время перемешивания изменено до 2,5 час. В то же время Na/B в сравнительном примере 5 5 составляет 0,5. В результате выход реакции (выход SBH) составляет 4,8%.

В таблице 3 приведены результаты сравнительных примеров 1 – 5.

Как показано в таблице 2, тестовые примеры 1 – 3, использующие температуры нагрева 512°C – 520°C достигают подходящую степень превращения боргидрида SBH, 33,6%, 26,3% и 21,6%. Кроме того, как показано в тестовом примере 3, боргидрид натрия синтезирован с соответствующей эффективностью, даже когда ингредиент представлял собой смесь метабората натрия и буры.

Напротив, как показано в таблице 3, в сравнительном примере 1, использующем высокую температуру нагрева 583°C, реакция останавливается при высоком давлении водорода, получающегося при разложении боргидрида натрия, и дает в результате низкую степень превращения боргидрида SBH, равную 7,2%. В сравнительном примере 2 используют высокую температуру (510°C) и низкое максимальное давление (0,53 МПа) на третьем этапе, и вследствие этого не достигается повышенный синтез боргидрида натрия, что в результате дает низкую степень превращения боргидрида SBH, равную 18,2%. Сравнительный пример 3 включает низкую температуру (230°C) на третьем этапе, и вследствие этого не достигается повышенный синтез боргидрида натрия, что в результате дает низкую степень превращения боргидрида SBH, равную 8,7%. В Сравнительном примере 4 температура равна 673°C, и перемешивание не выполняется, вследствие чего синтез боргидрида натрия не был увеличивается и степень превращения боргидрида SBH составляет только 2,1%. Сравнительный пример 5 включает буру (Na/B = 0,5) в качестве бората натрия, и вследствие этого не достигается повышенный синтез боргидрида натрия, что в результате дает низкую степень превращения боргидрида SBH, равную 4,8%.

Тестовый пример 4

Боргидрид натрия (SBH) получен повторением методики тестового примера 1 за исключением того, что борат натрия в качестве ингредиента на первом этапе тестового примера 1 заменен на 2,94 г дибората натрия (Na4B2O5), и нагрев осуществляют при температуре 416°C в течение 7,0 часа, и при перемешивании в условиях раскатывания и измельчения (периферийная скорость перемешивающего устройства: 140 см/с). В тестовом примере 4 Na/B (в молях) составляет 2,00.

В тестовом примере 4, воду удаляют посредством сушки путем нагрева в вакууме. Диборат натрия синтезируют в водном растворе и воду испаряют досуха. Полученное в результате твердое вещество размалывают и высушивают при температуре 400°C. Однако порошок сорбирует воду за время хранения в эксикаторе и содержит около 5% воды. Во избежание снижения выхода реакции из-за этих 5% воды, проводят сушку путем нагревания в вакууме в герметичном реакторе до операции перемешивания (то же самое относится к тестовому примеру 5 и тестовому примеру 6).

В результате выход реакции (выход SBH) составляет 32,6%.

Тестовый пример 5

Боргидрид натрия (SBH) получен повторением методики тестового примера 4 за исключением того, что на третьем этапе в тестовом примере 4, нагревание проводят при температуре нагрева 509°C в течение 7,1 часа при перемешивании (периферийная скорость перемешивающего устройства: 40 см/с). В тестовом примере 5 Na/B (в молях) составляет 2,00. В результате выход реакции (выход SBH) составляет 60,4%.

Тестовый пример 6

Боргидрид натрия (SBH) получают повторением методики тестового примера 4 за исключением того, что на третьем этапе в тестовом примере 4, нагревание проводят при температуре нагрева 560°C в течение 4,0 часа при перемешивании (периферийная скорость перемешивающего устройства: 40 см/с). В тестовом примере 6 Na/B (в молях) составляет 2,00.

В результате выход реакции (выход SBH) составляет 57,6%.

Тестовый пример 7

Боргидрид натрия (SBH) получают повторением методики тестового примера 4 за исключением того, что количество алюминиевого порошка в качестве ингредиента в тестовом примере 4 увеличено на 20% масс. до 1,27 г, и на третьем этапе нагревание проводят при температуре нагрева 495°C в течение 7,1 часа при перемешивании (периферийная скорость перемешивающего устройства: 40 см/с). В тестовом примере 7 Na/B (в молях) составляет 2,00. В результате выход реакции (выход SBH) составляет 73,2%.

Тестовый пример 8

Боргидрид натрия (SBH) получен повторением методики тестового примера 4 за исключением того, что борат натрия в качестве ингредиента в тестовом примере 4 заменен на 0,82 г метабората натрия и 1,31 г дибората натрия, и нагревание проводят при температуре нагрева 496°C в течение 12,8 часа при перемешивании (периферийная скорость перемешивающего устройства: 40 см/с). В результате выход реакции (выход SBH) составляет 40,7%.

Тестовый пример 9

Боргидрид натрия (SBH) получен повторением методики тестового примера 4 за исключением того, что борат натрия в качестве ингредиента в тестовом примере 4 заменен на 0,98 г буры и 1,0 г дибората натрия, и нагревание проводят при температуре нагрева 495°C в течение 7,6 часа при перемешивании (периферийная скорость перемешивающего устройства: 40 см/сек). В результате выход реакции (выход SBH) составляет 37,5%.

В таблице 4 приведены результаты тестовых примеров 4 – 9.