Изобретение относится к составгм паст для металлизации керамики и может быть использовано в приборостроении приполучении вакуумно-плотных спаев метгшла с алюмооксйдной керамикой при пайке их медно-серебряными припоями без нанесения допслнительного слоя никеля на возжеиное металлиэационное покрытие.

Известна паста, лрйменяемгю для металлизации керамики,включающая никель, марганец и кремний 11.

Однако использование этой пасты позволяет получать металлокераМичес кие узлы (МКУ , паяные медно-серебpnHbavi, припоем без нанесения допол- нительного слоя никеля на возженное металлизациоиное и обладающие невысокой механической прочностью (6STP ДО ). Вжигание этой пасты требует специальной подготовки атмосферы вжигания. . - - /

Наиболее близким к изобретению по

техническому решению является металлизационнаЯ; паста, содержащая никель и фритту при следующем соотношении компонентов, мас.%:

Никель70

Фритта30

Причем фритта имеет следующий состав, мас.%:

МпО . 28-48 SiOsL38-47

Alj O 9-20

Недостатке этой пасты является отн6ся1тельно невысокгш механическая прочность МКУ, полученных пайкой медно-серебряным припоем алюмооксйд10ной керамики, металлизированной этим составом, с металлами. Прочность при отрыве достигает 70-75 МПа.

Целью изобретения является повы15 шение механической прочности спая металла с керамикой при пайке медносеребряныкш припоями.

Поставленная цель достигается тем, что паста для метгшлизации алюмоок20сидиой керамики, включающая никель карбонильньгй и стеклофритту, содержащую МпО, SiO,. и А17.0з, дополнительно ссдержит молибден при следующем: соотношении компонентов, мас.%:

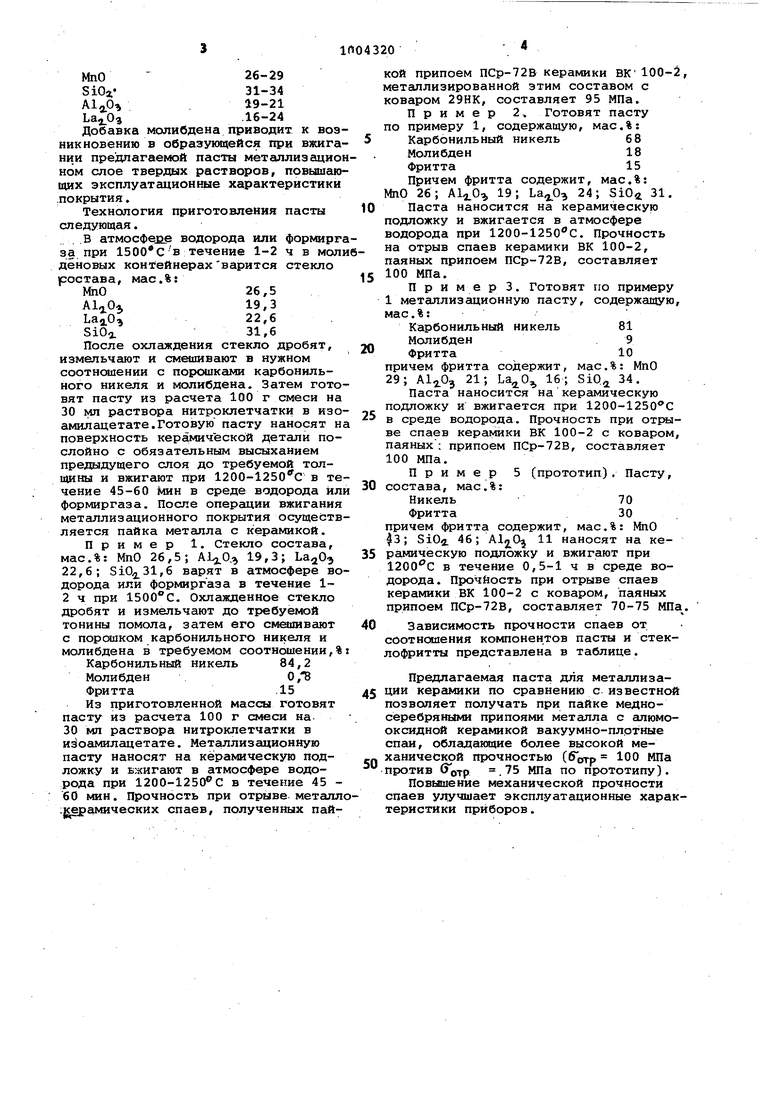

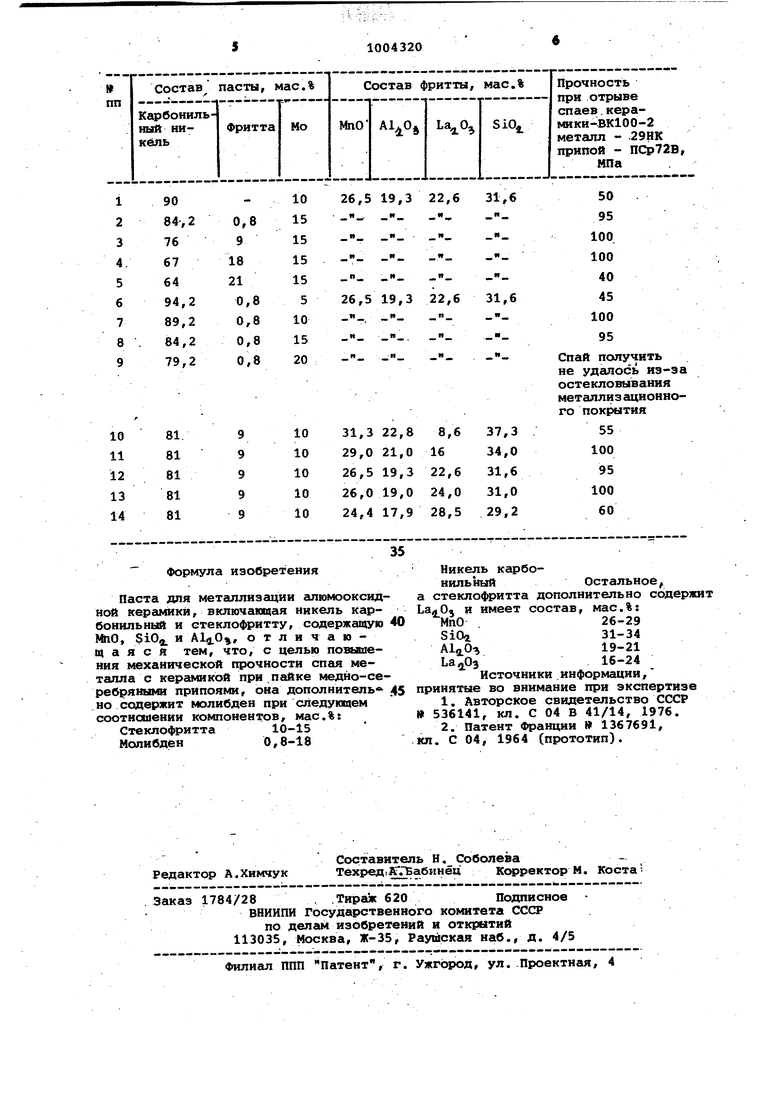

25 Стеклофритта 10-15 Молибден 0,8-18 Никель карбонильныйОстальноепричем стекпофритта дополнительно со30держит и имеет состав, мас.%: MnO 26-29 SiOa.31-34 Al,,0 19-21 La..16-24 Добавка молибдена приводит к воз никновению в образуимцейся при вжига НИИ предлагаемой пасты металлизацио ном слое твердых растворов, повышаю щих эксплуатационные характеристики .покрытия. Технология приготовления пасты следующая. В атмосфере водорода или формирг за при течение 1-2 ч в мол деновых контейнерахварится стекло ростава, мас.%: МпО26,5 А15.0319,3 ,6 SiOi31,6 После охлаждения стекло дробят, измельчают и смешивают в нужном соотношении с порошками карбонильного никеля и молибдена. Затем гото вят пасту из расчета 100 г смеси на 30 мл раствора нитроклетчатки в изо амилацетате.Готовую пасту наносят н поверхность керамической детали послойно с обязательным высыханием предыдущего слоя до требуемой толщины и вжигают при 1200-1250С в те чение 45-60 Мин в среде водорода ил формиргаза. После операции вжигания металлизационного покрытия осуществ ляется пайка металла с керамикой. Пример 1. Стекло состава, мас.%: МпО 26,5; 19,3; 22,6; 510,,6 варят в атмосфере во дорода или формиргаза в течение 12 ч при 1500°С. Охлажденное стекло дробят и измельчают до требуелюй тонины помола, затем его смошнвают с порсяйком карбонильного никеля и молибдена в требуемом соотношении, Карбонильный никель 84,2 МолибденО,В Фритта15 Из приготовленной массы готовят пасту из расчета 100 г смеси на 30 мл раствора нитроклетчатки в иёоамилацетате. Металлизадионную пасту наносят на керамическую подложку и Бжигают в атмосфере водорода при 1200-1250 С в течение 45 60 мин. Прочность при отрыве металл :{оерамических спаев, полученных пайкой припоем ПСР-72В керамики ВК100-2, металлизированной этим составом с коваром 29НК, составляет 95 МПа. Пример 2, Готовят пасту по примеру 1, содержащую, мас.%: Карбонильный никель 68 Молибден18 Фритта15 Причем фритта содержит, мас.%: МпО 26; 19; , 24; SiO 31. Паста наносится на керамическую подложку и вжигается в атмосфере водорода при 1200-1250 С. Прочность на отрыв спаев керамики ВК 100-2, паяных припоем ПСр-72в, составляет 100 МПа. П р и м е р 3. Готовят по примеру 1 металлизационную пасту, содержащую, мас.%: Карбонильный никель 81 Молибден9 Фритта10 причем фритта содержит, мае.%: МпО 29; А12.0з 21; ,, 16; SiO 34. Паста наносится на кергииическую подложку и вжигается при 1200-1250 С в среде водорода. Прочность при огрыве спаев керамики ВК 100-2 с коваром, паяных : припоем ПСр-72В, составляет 100 МПа. Пример 5 (прототип). Пасту, состава, мас.%: Никель70 Фритта30 причем фритта содержит, мас.%: МпО |i3; SiOa. 46; 11 наносят на керамическую подложку и вжигают при 1200С в течение 0,5-1 ч в среде водорода. Прючйость при отрыве спаев керамики ВК 100-2 с коваром, паяных припоем ПСр-72В, составляет 70-75 МПа. Зависимость прочности спаев от соотнесения компонентов пасты и стеклофритты представлена в таблице. Предлагаемая паста для металлизации керамики по сравнению с известной позволяет получать при пайке медносеребряными припоями металла с алюмооксидной керамикой вакуумно-плотные спаи, обладающие более высокой механической прочностью (5(я-р 100 МПа Против отр .75 МПа по прототипу). Повышение механической прочности спаев улучшает эксплуатационные характеристики приборов.

Формула изобретения

Паста для металлизации алюмооксидной кергмикй, включающая никель карбонильный и стеклофритту, содержащую 40 tttiOf SiOq и , отличающаяся тем, что, с целью повьвиения механической прочности спая металла с керамикой при пайке ыеяао-серебряными припоями, она дополнитель |5 но содержит молибден при следующем соотношении компонентов, мас.%:

Стеклофритта 10-15

Молибден0,8-18

Никель карбонильный

Остальное,

а стекло итта дополнительно содерж ЬалО) и имеет состав, мас.%: МпО26-29

SiOi31-34

Al,iO 19-21

La,jp316-24

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 536141, кл. С 04 В 41/14, 1976.

2.Патент Франции № 1367691, кл. С 04, 1964 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для металлизации керамики | 1989 |

|

SU1696412A1 |

| Паста для металлизации керамики на основе нитридов | 1982 |

|

SU1098926A1 |

| Состав фритты для металлизационной пасты | 1983 |

|

SU1165669A1 |

| Паста для металлизации алюмооксидной керамики | 1980 |

|

SU881081A1 |

| Паста для металлизации керамики | 1977 |

|

SU653237A1 |

| Состав для металлизации керамики | 1989 |

|

SU1604808A1 |

| Фритта для металлизационной пасты | 1988 |

|

SU1625855A1 |

| Паста для металлизации керамики | 1982 |

|

SU1044617A1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2007 |

|

RU2336249C1 |

| Состав для металлизации керамики | 1980 |

|

SU952826A1 |

Авторы

Даты

1983-03-15—Публикация

1981-04-01—Подача