(54) ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ АЛЮМООКСИДНОЙ КЕРАМИКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для металлизации керамики | 1981 |

|

SU1004321A1 |

| Паста для металлизации керамики на основе нитридов | 1982 |

|

SU1098926A1 |

| Паста для металлизации керамики | 1979 |

|

SU837961A1 |

| Паста для металлизации керамики | 1977 |

|

SU653237A1 |

| Паста для металлизации алюмооксидной керамики | 1981 |

|

SU1004320A1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 1991 |

|

RU2016887C1 |

| Состав для металлизации керамики | 2022 |

|

RU2803271C1 |

| Фритта для металлизационной пасты | 1988 |

|

SU1625855A1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2007 |

|

RU2336249C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2665939C1 |

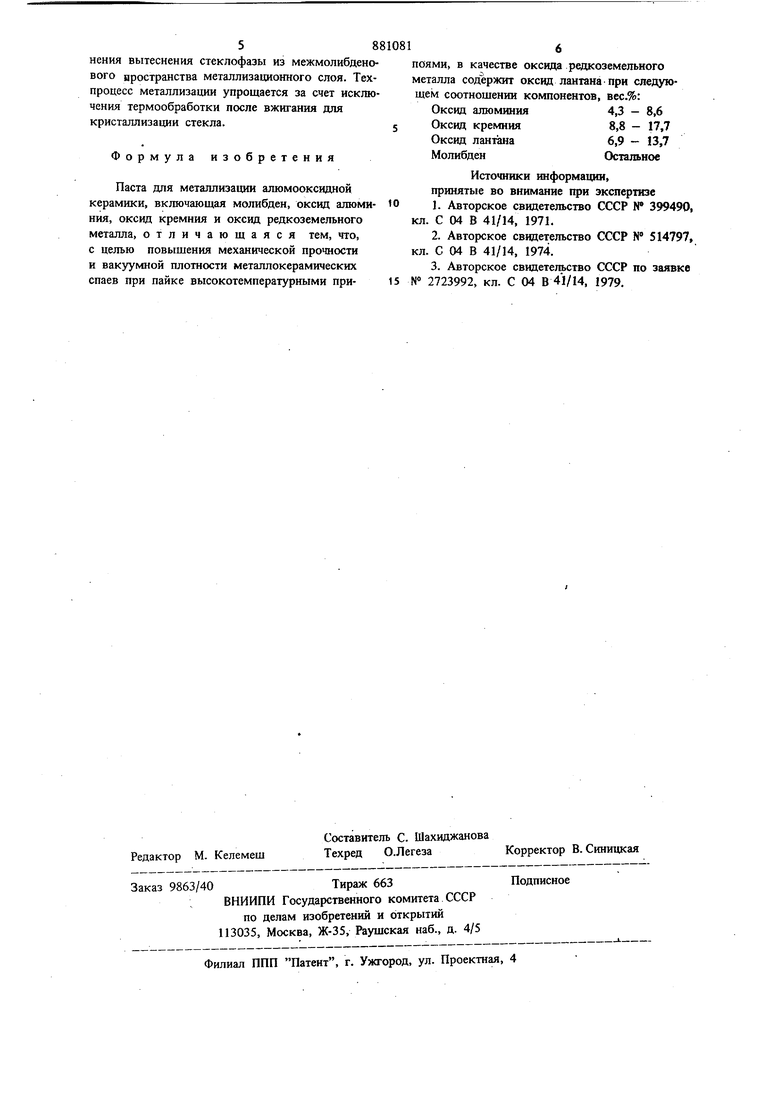

Изобретение относится к составам паст для металлизации керамических изделий и может быть применено в электронной, электротехничес кой промышленности и точиом приборостроении при изготовлении вакуумиоплотных спаев металла с керамикой. Известна паста для металлизации керамики 1, включающая стекло и тугоплавкий металл например молибден, причем стекло состоит из следующих ингредиентов, вес.%: . МпО53,0 - 58,0 AljO,7,0 - 12,0 SiOj3,3 - 3,5 GdjOj0,5-1,0 Однако данный металлизационный состав не позволяет производить пайку металлокерамических узлов высокотемпературными припоями, например медью, из-за низкой температуры размягчения стекла и вытеснения его при температурах пайки припоем с нарушением связи металлизационного слоя с керамикой, - ч приводит к резкому снижению прочности и по тере вакуумной ПЛОТНОСТИ. Известна также паста 2 для металлизации керамики, содержащая следующие ингредиенты, вес.%: ,9 - 9 ЗЮг11,7 - 12,6 AljO,5,1 - 5,9 СаО4,2 - 4,8 МолибденОстальное Технологический процесс изготовления металлокерамических узлов по указанному способу состоит из следующих операций: варки стекла при 1500-1600 С в водороде; измельчения стекла и приготовления металлизационной пасты путем замецшвания стекла и молибдена на органической связке; нанесения пасты на поверхность керамики; вжигания покрытия в водороде цри 1300 1350°С и дополнительной выдержке при 1000 С для кристаллизации стеклофазы; нанесения гальванического никелевого покрытия; пайки узла в водороде. Паста позволяет получать вакуумноплотные металлокерамические при пайке медносе; ребряными припоями. Вожжснный металлизащюнный слой требует дополнительной термообработки для кристаллизации стеклофазы и не позволяет производить пайку высокотемпературными припоями из-за низкой температуры размягчения входящего в состав пасты стекла. Механическая прочность получаемых спаев невелика и составляет при изгибе 10 кгс/мм. Наиболее близкой по тех}гической сущности к предлагаемой является паста 13, включа щая следующие компоненты, вес.%: Оксид алюминия 6-12 Оксид кремния I - 2 Оксид кальция 8-15 Оксид самария 5-10 Молибден Остальное Однако указанная паста обладает недостаточной механической прочностью и вакуумной плотностью. Цель изобретения - повыщение механической прочности и вакуумной плотности металл керамических спаев при пайке высокотемпературными припоями,. Поставленная цель достигается тем, что пас для металлизации алюмооксидной керамики, включающая молибден, оксид алюминия, окси

кремния и оксид редкоземельного металла, в качестве оксида редкоземельного металла содержит оксвд лантана при следующем соотношении компонентов, вес.%:

Оксид алюминия4,3- 8,6

Оксид кремния8,8-17,7

Оксид лантана 6,9-13,7

МолибденОстальное

Оксид алюминия, оксид кремния и оксид лантана образуют тугоплавкое некристаллизующееся при температурах пайки металлокерамических узлов стекло, противостоящее вытесняющему воздействию расплавов припоев, например, меди. Такое, стекло получается только в указанном интервале соотнощения компонентов. При нарушении состава стекла либо снижается температура размягчения стекла, либо чрезмерно увеличивается температура варки его, что приводит к невозможности синтеза его в обычных производственных условиях, либо получается неоднородное по составу стекло, которое не позволяет получать достаточную его механическую прочность. Применение тугоплавких некристаллизуюшихся стекол для при.-готовления мёталлгоационных композиций дает возможность получать высокопрочныетермостойкие вакуумноплотные спаи металла с керамикой и избегать при этом дополнительной термообработки вожженного металлизационного покрытия для кристаллизации стекла в межмолибденовом пространстве металлизационного слоя, как зто имеет место в известном ссютаве. Приготовление пасты ос)ацествляют следующим образом.

чение 1-2 мин. Механическая прочность при отрыве спаев керамики типа ГМ-1 с молибденом составляет 18-20 кгс/мм, при изгибе составляет 27-30 кгс/мм. Спаи являются вакуумноплотными ( 1 10 л мкм/с).

Пример 2. Готовят пасту состава, вес.%: Мо 70; 6,4; 10,3 ; SiOg 13,3 , наносят ее на поверхность керамики и вжигают при 1350-1450 С в течение 45 60 мин в атмосфере водорода или формиргаза. По окончании вжигания деталь охлаждают и проводят пайку медью с металлом. Мехаиимсскал прочность при отрыве спаев керамики типа ГМ-1 с металлом (молибденом) составляет 18-21 кгс/мм, при изгибе - 27-30 кгс/мм. Спаи ЯВ.ЛЯЮТСЯ вакуумноплотными.

Пример 3. Готовят пасту состава, вес.%: Мо 60; А1гОз8,6; La.,0 13,7; SiOil7,7, наносят ее на поверхность керамики вжигают лри 1350-1450 °С в течение45-60 мин в атмосфере водорода или формиргаза. По окончании . вжигания деталь охлаждают и проводят пайку медью с металлом. Механическая прочность при отрыве спаев керамики типа ГМ-1 с молибденом составляет 20 кгс/мм, при изгибе - 27-30 кгс/мм. Спаи являются вакуумноплотными.

Таким образом, введение в состав металлизадионной пасты высокопрочного некристаштизующегося тугоплавкого стекла системы AljOj 5 LajOj - SiO. позволяет по.иучать при пайке высокотемпературными припоями прочные и вакуумнсПлотные металлокерамические узлы за счет псзыщения тугоплавкости стекла и устраВ атмосфере водорода или формиргаза при 1600°С в течение 2 ч синтезируют стекло системы AljOj,- SiO. Полученное стекло измельчают до прохождения через сито 10000 отв/см и приготовляют смесь, состоящую из порощка молибдена и порощка стекла с удельной поверхностью (3,5-4) . Затем готовят пасту ю расчета 100 г смеси на 30 мл раствора нитроклетчатки в изоамилацетате. Полученную металлизационную пасту наносят на поверхность керамической детали, подлежащую металлизации, толщшшй 40-60 мкм. Вжигание осуществляют в среде водорода при 1350-1450 После вжигания производят пайку. Пример 1. Готовят пасту состава, вес.%: Мо 80; А Од 4,3; 6,9; SiOs 8,8 наносят ее на поверхность керамики и вжигают при 1350-1450°С со скоростью нагрева 500-600°С/ч в течение 45-60 мин в атмосфере водорода или формиргаза. По окончании вжигаяия деталь охлаждают со скоростью 500- 600 °С/ч и проводят пайку медью в водороде по режиму: скорость нагрева.и охлаждения 500600 С/ч и. вьщержкой при 1090-1100°С в те588108нения вытеснения стеклофаэы из межмолибденового пространства металлизационного слоя. Техпроцесс металлизации упрощается за счет исключения термообработки после вжигания для кристаллизации стекла.5 Формула изобретения Паста для металлизации алюмооксидной керамики, включающая молибден, оксид алюми- Ю ния, оксид кремния и оксид редкоземельного металла, отличающаяся тем, что, с целью повышения механической прочности и вакуумной плотности металлокерамических спаев при пайке высокотемпературными при- 15 поями, в качестве оксида .редкоземельного металла содержит оксид лантана при следующем соотношении компонентов, вес.%: Оксид алюминия4,3 - 8,6 Оксид кремния8,8 - 17,7 Оксид лантана6,9 - 13,7 МолибденОстальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 399490i кл. С 04 В 41/14, 1971. 2.Авторское свидетельство СССР N 514797, кл. С 04 В 41/14, 1974. 3.Авторское свидетельство СССР по заявке N 2723992, кл. С 04 В 41/14, 1979.

Авторы

Даты

1981-11-15—Публикация

1980-01-14—Подача