I

Изобретение относится к электронной ге снике, в частности к составу для металлизации керамических деталей, и может быть использовано при изготовлении металлокерамических узлов.

Развитие высокотемпературных процессов в современной технике требует использования материалов, обладающих высокими электроизрляционными и огнеупорными свойствами. Таким материалом является керамика на основе тугоплавких бескислородных соединений нитридов. Среди многочисленных нитридов особый интерес представляют нитриды бора и алюминия. Сочетание высокой огнеупорности, термостойкости, хороших изолирующих свойств, а также химической инертности делают нитриды перспективным материалом в ряде областей техники. Однако химическая инертность нитрвдов наряду с положительными моментами (устойчивость Б нейтральной и вое- станбвительных средах, несмачиваемость

расплавами стекла, солей и мпогик металлов ) приводит к трудности металлизации изделий из нитриаов.

Известен состав для металлизации нитридов, .содержащий, вес.%:

Молибден5-12

Никель1-17

Активный металлОстальное fll

В качестве активных металлов применяют титан, цирконий, гафний, ниобий.

10 Однако применение для металлизации указанного состава не дает возможности получать прочные металлокерамические спаи, так как образующееся покрытие имеет невысокую устойчивость к растрес- киваншо. Кроме того, вышеназванный состав наиболее целесообразен лишь при металлизации нитридов бора. Прочность спаев при растяжении в данном случае составляет 6-8Н.

ю

Наиболее .широкое распространение в электронной технике для металлизации керамики получил способ нанесения на

повер)шосгь керамики слоя гугогщавкого металла (молибдена или вольфрама) и различных добавок, основное назначение которых в том, чтобы в процессе вжигания металлизационных покрытий достичь прочного соединения основного компонент покрытия с керамикой, а в процессе пайки получить механически прочные и термостойкие спаи керамики с металлами.

Наиболее близким техническим решением к предлагаемому является молибден1иарганцевая металлизация 2, позволяющая получать термостойкие, вакуумноплотные и механически прочные спаи с окисной керамикой. Механическая прочность спаев при растяжении (при использовании данного покрытия) составляет 120-15 ОН. Однако применение вышеука3aiffloro состава (80% молибдена и 20% марганца) для металлизации нитридной керамики не дает возможности получать прочные металлокерамические спаи.

Прочность спаев с нитридной керамикой при растяжении составляет 18-2ОН, термостойкость спаев также невелика и составляет не более 9 термоциклов в режиме испытания -60 i-+i25°C.

Цель изобрете шя - повышение механической прочности металлокерамических спаев. Это достигается тем, что паста для металлизации керамики на основе нитридов, . включающая молибден и марганец, дополнительно содержит хром при следующем соотношении компонентов, вес.%: Молибден8О-90

Марганец9-17

Хром1-4

Выбор добавки хрома обусловлен его высокой адгезионной способностью, а так же способностью образовывать, при термообрйботках соединения, являющиеся активаторами взаимодействия металлизационного слоя с керамикой. Количество вводимого, хрома определяется на основе дан Ных по механической прочности спаев на основе нитридов.

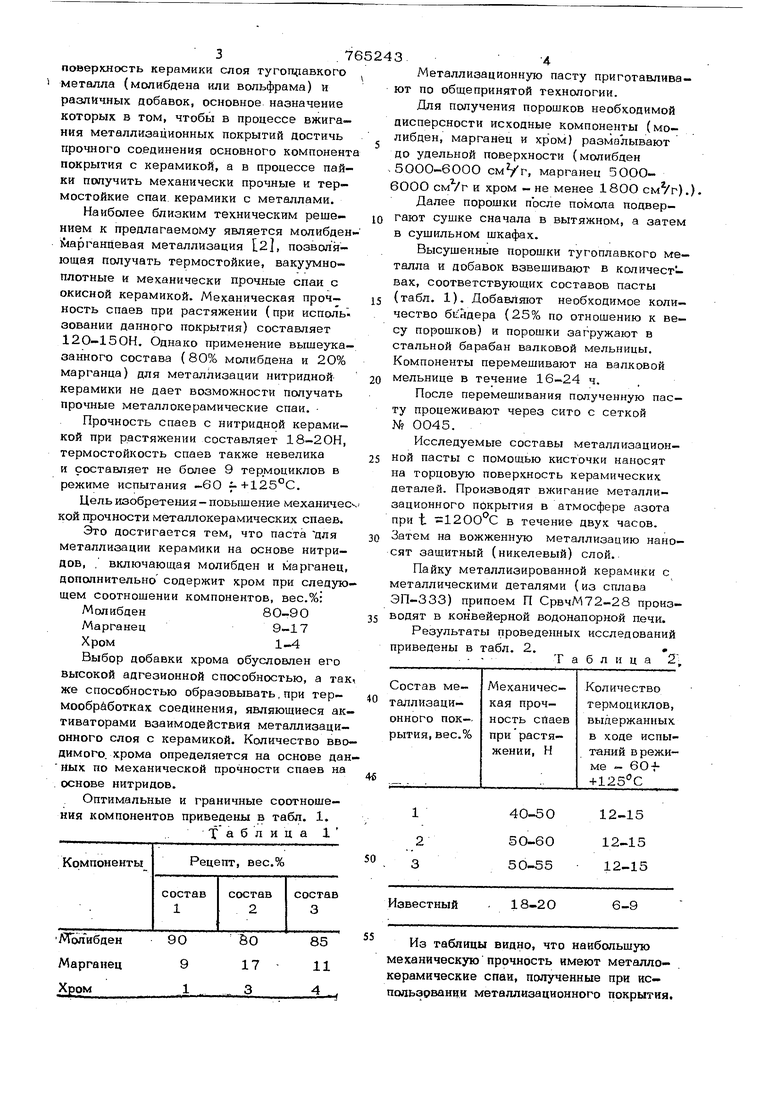

Оптимальные и граничные соотношения компонентов приведены в табл. 1.

X а б л и ц а 1

Рецепт, вес.

Компоненты

Металлизационную пасту приготавливают по общепринятой технологии.

Для получения порошков необходимой дисперсности исходные компоненты (молибден, марганец и хром) размалывают до удельной поверхности (молибден .5ООО-6000 смУг, марганец 5ОООбООО cMVr и хром - не менее 180О ).),

Далее порошки после помояа подвергают сушке сначала в вытяжном, а затем в сушильном шкафах.

Высушенные порошки тугоплавкого металла и добавок взвешивают в количествах, соответствующих составов пасты (табл. 1). Добавляют необходимое количество бк йдера (25% по отношению к весу порошков) и порошки загружают в стальной барабан валковой мельницы. Компоненты перемешивают на валковой мельнице в течение 16-24 ч.

После перемешивания полученную пасту процеживают через сито с сеткой № 0045.

Исследуемые составы металлизационной пасты с помощью кисточки наносят на торцовую поверхность керамических деталей. Производят вжигание металлизационного пйкрытия в атмосфере азота при t 1200С в течение двух часов. Затем на вожженную металлизацию наносят защитный (никелевый) слой.

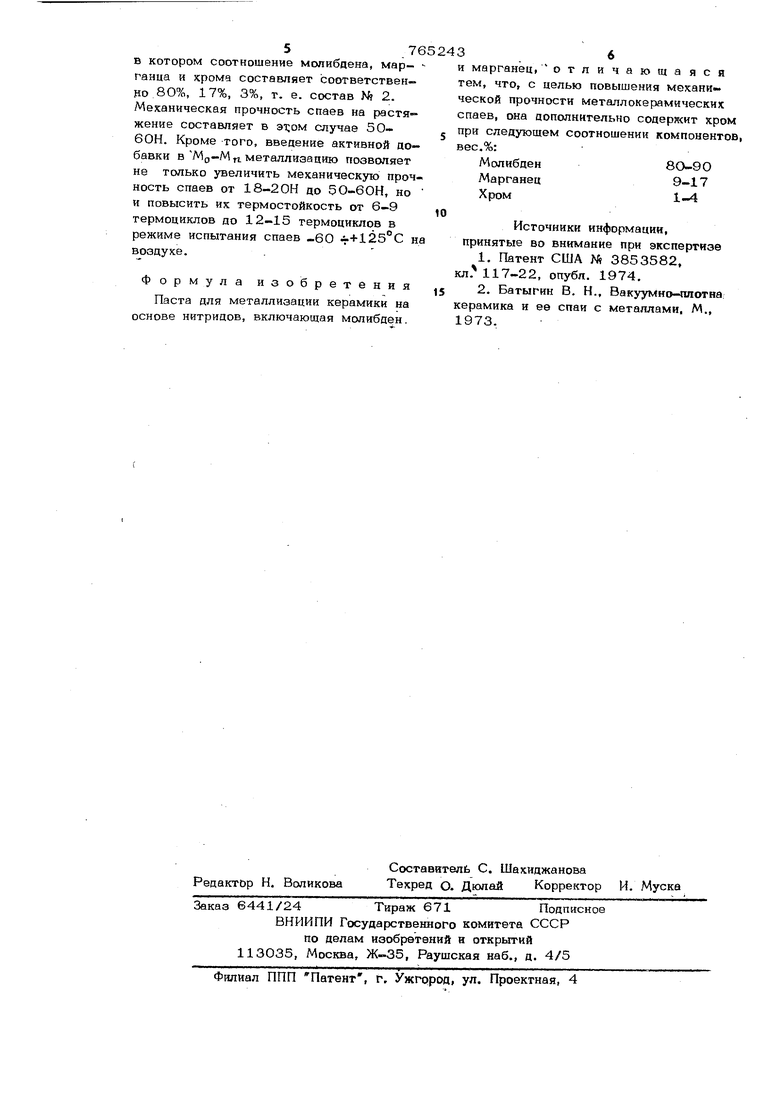

Пайку металлизированной керамики с металлическими деталями (из сплава ЭП-333) припоем П СрвчМ72-28 производят в конвейерной водонапорной печи. Результаты проведенных исследований

приведены в табл. 2.

- Таблица 2.

Известный

18-20

6-9

Из таблицы видно, что наибольшую механическую прочность имеют металлокерамические спаи, полученные при ис- попьарвании металлизационного покрытия. 576524 в котором соотношение молибдена, мар- ганца и хрома составляет соответствен-. но 8О%, 17%, 3%, т. е. состав № 2. Механическая прочность спаев на растяжение составляет в эт:ом случае 50бон. Кроме того, введение активной добавки вMO-MTI металлизацию позволяет не только увеличить механическую прочность спаев от 18-2ОН до 5О-6ОН, но и повысить их термостойкость от 6-9,д термоциклов до 12-15 термоциклов в режиме испытания спаев -60 +125°С на в зздухе. Формула изобретения ,5 Паста для металлизации керамики на основе нитридов, включающая молибден. 36 и марганец, отличающаяся тем, что, с целью повышения механической прочности металл оке рами чески х спаев, она дополнительно содержит хром при следующем соотношении компонентов, вес.%: Молибден8О-90 Марганец9-17 Хром1-4 Источники информации, принятые во внимание при экспертизе 1, Патент США N( 3853582, кл. 117-22, опубл. 1974. 2. Батыгин В. И., Вакуумно-ппотна керамика и ее спаи с металлами, М., 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для металлизации керамики на основе нитридов | 1982 |

|

SU1098926A1 |

| Состав для металлизации керамики | 1978 |

|

SU697477A1 |

| Состав для металлизации керамики | 2022 |

|

RU2803271C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| Паста для металлизации керамики | 1986 |

|

SU1433949A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2665939C1 |

| Состав для металлизации керамики | 1991 |

|

SU1789520A1 |

| Способ изготовления металлокерамических соединений | 1988 |

|

SU1507758A1 |

| Паста для металлизации алюмооксидной керамики | 1980 |

|

SU881081A1 |

| Способ металлизации алюмонитридной керамики | 2021 |

|

RU2778363C1 |

Авторы

Даты

1980-09-23—Публикация

1978-07-17—Подача