Изобретение относится к составам для металлизации керамики, используемой в электронной и других отраслях промышленности. В настоящее время в электронной промышленности широкое применение находят керамические материалы, соде жащие менее 10% тугоплавкой неактивной стеклофазы. Такие материалы отличаются, высокими электрофизическими и механическими свойствами и находят широкде применение в различных областях тех, причем наибольший интерес пред ники в СВЧ-прибоставляет их применение pax. Однако металлизация указанных ке рамических материалов известными составами требует высокой температу ры (выше 1300С), что недбпустимо в случае металлизации тонкостенных или крупногабаритных керамических деталей, так как приводит к деформа ций последних. Известен состав для металлизации керамических материалов с небольшим содержанием тугоплавкой стеклофазы, включающий молибден, марганец, дисилицид молибдена и вольфрама Ц. Однако, вжигание у1сазанного состава при температурах 1000-1200 С на такой керамике не обеспечивает достаточной механической прочности соединения, получаемого при последующей пайке с метсшлами. Наиболее близким техническим решением к предлагаемому является состав для металлизации керамики, включающий МоО , МпОз / TiHg и , который o6ecne4iiBaeT высокую механическую прочность соединения при вжига НИИ при температурах 1000-1100 С 2. Однако для керамики, содержащей тугоплавкую стеклофазу, этот состав не обеспечивает необходимой механической прочности и термостойкости при температуре вжигания металлизации ниже . Цель изобретения - повьаиение механической 11РОЧНОСТИ соединения. Поставленная цель достигается тем, что состав для металлизации,, включающий. трехокись молибдена. Двуокись марганца и гидрид титана, дополнительно содержит дисилицид молибдена и пентаборид молибдена при следующем соотношении компонентов, вес,% Трехокись молибдена60-80 Двуокись марганца4-20

Гидрид титана Дисилицид молибдена Пентаборид молибдена

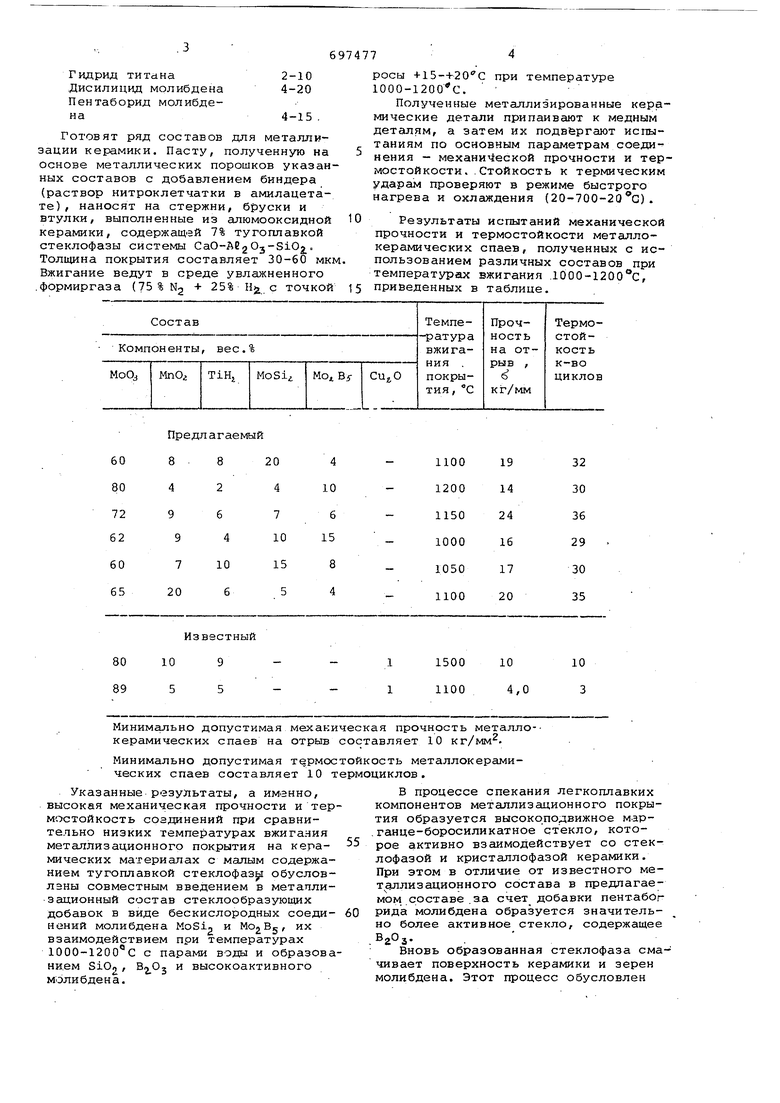

Готовят ряд составов для металлизации керамики. Пасту, полученную на основе металлических порошков указанных составов с добавлением биндера (раствор нитроклетчатки в амилацетате) , наносят на стержни, бруски и втулки, выполненные из алюмооксидной керамики, содержащей 7% тугоплавкой стеклофазы системы CaO-ACgOj-SiOg. Толщина покрытия составляет 30-60 мкм Вжигание ведут в среде увлажненного .формиргаза (75% N2 + 25% Н с точкой

росы +15-+20С при температуре 1000-1200 0.

Полученные металлизированные керамические детали припаивают к медным деталям, а затем их подвергают испытаниям по основным параметрам соединения - механической прочности и термостойкости. .Стойкость к термическим ударам проверяют в режиме быстрого нагрева и охлаждения (20-700-20 0).

Результаты испытаний механической прочности и термостойкости металлокерамических спаев, полученных с использованием различных составов при температурах вжигания .lOOO-1200c, приведенных в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для металлизации керамики | 1978 |

|

SU765243A1 |

| Состав для металлизации керамики | 2022 |

|

RU2803271C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2665939C1 |

| Состав для металлизации керамики | 1987 |

|

SU1435573A1 |

| Паста для металлизации алюмооксидной керамики | 1980 |

|

SU881081A1 |

| Паста для металлизации керамики | 1981 |

|

SU1004321A1 |

| Способ пайки керамики с металлом | 1977 |

|

SU795784A1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2007 |

|

RU2336249C1 |

| Состав для металлизации керамики | 1991 |

|

SU1789520A1 |

| Паста для металлизации керамики на основе нитридов | 1982 |

|

SU1098926A1 |

60

80

72 62

60 65

Известный 80 10 9 89 5 5

Минимально допустимая механическая прочность металло-керамических спаев на отрыв составляет 10 кг/мм.

Минимально допустимая термостойкость металлокерамических спаев составляет 10 термоциклов. Указанные результаты, а именно, высокая механическая прочности и тер М .х:тойкость соединений при сравнительно низких температурах вжигания металлизационного покрытия на керамических материалах с малым содержанием тугоплавкой стеклофаз обусловлэны совместным введением в метаплизадионный состав стеклообразующих добавок в виде бескислородных соединений молибдена MoSi, и , их взаимодействием при температурах 1000-1200с с парами воды и образова нием SiOo , и высокоактивного молибдена.

10 3

10 4,0

1500 1100 В процессе спекания легкоплавких компонентов металлизационного покрытия образуется высокоподвижное марганце-боросиликатное стекло, которое активно взаимодействует со стеклофазой и кристаллофазой керамики. При этом в отличие от известного металлизационного состава в предлагаемом составе.за счет добавки пентабог рида молибдена образуется значительно более активное стекло, содержащее ВгОз- . Вновь образованная стеклофаза смачивает поверхность керамики и зерен молибдена. Этот процесс обусловлен 6 присутствием высокоактивных зерен молибдена с большой поверхностной энергией, образовавшихся из MoSii. и . Наличие в составе композиции гидрида титана за счет образования окис лов титана переменного состава (TiOTiOt) приводит к образованию мелкокристаллической структуры стёклофазы при охлаждении, что еще больше повьаиает механическую прочность сцеп ления металлизационного покрытия с керамикой. Таким образом, использование пред лагаемого состава позволяет производить вжигание металлизационного покр тия при температурах порядка 10001200с, обеспечивает высокую механическую прочность сцепления металлиза ционного покрытия с керамикой до 26 кг/мм и термическую стойкость металлокерамических спаев (не менее 35 термоциклов), т.е. в сравнении с известным металлизационным составом -повышает значения механической прочности и термостойкости не менее, чем на 30-40%. Формула изобретения Состав для металлизации керамики, включающий трехокись молибдена, двуокись марганца и гидрид титана, о тличающийся тем, что, с целью повышения мехайической прочности соединения, он дополнительно содержит дисилицид молибдена и пентаборид молибдена при следующем соотношении компонентов, вес.%: Трехокись молибдена60-80 Двуокись марганца4-20 Гидрид титана2-10 Дисилицид молибдена4-20Пентаборид молибденаИсточники информации, принятые во внимание пря экспертизе 1.Патент США 3661595, кл. 106-1, опублик. 1972. 2.Авторское свидетельство СССР №404818, кл. С 04 В 41/14, 1971.

Авторы

Даты

1979-11-15—Публикация

1978-03-29—Подача