Изобретение относится к области металлургии, в частности к конструкции и способу изготовления стальных пакетов под горячую прокатку биметаллических листов, например стальных нержавеющих листов.

Известны конструкции биметаллических пакетов, состоящие из металла основного слоя и приваренных к нему двух листов плакирующих слоев [1, с.117-125]. Такие пакеты собирают без полок под сварку из заготовки основного слоя и листов плакирующих слоев, имеющих одинаковую длину и ширину, или с полками под сварку, образованными на поверхности заготовки основного слоя, при ее длине и ширине меньших, чем у листов плакирующих слоев. Описанные конструкции пакетов рекомендовано использовать в случаях, когда металлы основного и плакирующего слоев имеют одинаковые или близкие температурные коэффициенты линейного расширения (ТКЛР), но не приведены допустимые границы отношения коэффициентов и температурных градиентов коэффициентов.

Согласно справочным данным [2, с.238-244], разница в ТКЛР и их градиентов, характеризующих интенсивность изменения коэффициентов при изменении температуры в процессе нагрева пакета от 373 до 1173 К для некоторых конструкционных и коррозионностойких сталей, содержащих хром, кремний, никель и другие легирующие элементы, может достигать 70%.

Известен металлический пакет, состоящий из металла основного слоя, верхнего и нижнего плакирующих слоев, приваренных к основному слою, в котором листы верхнего и нижнего плакирующих слоев или больше, или меньше заготовки основного слоя по длине и ширине [3]. В известном изобретении не указаны размеры полок, образуемых неперекрытыми поверхностями заготовки или листов, что может приводить к увеличенным отходам металла при обрезке краев после прокатки. Недостатком известной конструкции пакета является необходимость его поворота на 180° перед заваркой второго плакирующего слоя, что вызывает снижение производительности процесса и дополнительные затраты. Кроме того, в известном изобретении не указаны соотношения ТКЛР металлов основного и плакирующих слоев, при которых можно использовать конструкцию пакета без дополнительных затрат при его нагреве и прокатке, связанных с устранением коробления плакирующих слоев.

Наиболее близким по технической сущности является изобретение [4], согласно которому пакет собирают с технологическим припуском по ширине и длине основного слоя, равном

В = 2Но,

где В - величина технологического припуска;

Но - толщина плакирующего слоя.

Затем пакет заваривают по периметру плакирующего и основного металла. Недостаток конструкции пакета по данному изобретению в том, что припуск принят избыточным, что повышает массу обрезаемого после прокатки металла, а при двухслойном покрытии снижает производительность и повышает затраты на изготовление пакета.

В известном изобретении [3] описан и способ изготовления пакета, при котором соединяемые поверхности основного и плакирующих слоев зачищают до металлического блеска, собирают в пакет и приваривают по краям точечной или шовной сваркой.

В способе по изобретению [4] листы после сборки сваривают плотно-вакуумным швом по периметру плакирующего и основного слоев.

Известные способы изготовления пакетов известных конструкций допускают качественную заварку сначала одного плакирующего слоя при его положении вверху, если полка образована на основном слое, и при положении плакирующего слоя внизу, если полка образована на плакирующем слое. Для заварки второго плакирующего слоя пакет необходимо перевернуть, что снижает производительность.

Технической задачей данного изобретения является разработка конструкции биметаллического пакета и способа его изготовления, позволяющих существенно повысить производительность его сборки и последующей прокатки на биметаллический лист, а также прочность биметаллического стального листа.

В биметаллическом стальном пакете согласно изобретению лист верхнего плакирующего слоя меньше заготовки основного слоя по длине и ширине на две ширины полки под сварку, определяемые по формуле

Δ = (0,2-0,9)Hn, мм,

где Δ - ширина полки под сварку;

Hn - толщина листа плакирующего слоя, мм,

а лист нижнего плакирующего слоя больше заготовки по длине и ширине на две ширины полки, равные 2Δ.

В предпочтительном варианте биметаллического стального пакета ширина каждой из полок равна

Δ = (0,5-0,7)Hn, мм.

Для обеспечения качества пакета за счет уменьшения коробления при нагреве перед прокаткой установлен допустимый интервал отношения ТКЛР основного и плакирующего слоев и их градиентов

где αо и αn - ТКЛР сталей основного и плакирующего слоев для диапазона температур от 373 до 1173 К.

Для повышения прочности соединения сталь основного слоя может быть легирована кремнием в количестве до 4,2 мас.% и дополнительно легирована хромом в количестве до 3 мас.%, а сталь плакирующего слоя - хромом более 12 мас.%.

Изготовление биметаллического стального пакета ведется по предложенному способу, включающему подготовку заготовки и листов к сборке в пакет, сборку и сварку пакета, отличительные особенности которого состоят в том, что сваривают пакет на монтажном столе с опорными роликами под давлением, создаваемым прижимным роликом, сначала заваривают часть периметра каждого листа плакирующего слоя, прижатую роликом, затем остальную часть периметра в направлении относительного движения пакета и ролика, останавливают пакет или ролик при подходе к торцу листа и заваривают оставшуюся часть периметра, поджатую к поверхности заготовки основного слоя.

В одном из вариантов реализации способа сначала прижимают роликами снизу и сверху и заваривают передние торцы верхнего и нижнего листов плакирующего слоя передними сварочными головками, затем при относительном движении пакета и роликов заваривают продольные торцы двумя верхними и двумя нижними боковыми сварочными головками, останавливают пакет или прижимной ролик у заднего торца и заваривают задние торцы.

Для существенного повышения производительности пакет в средней его части прижимают снизу и сверху двумя парами роликов, заваривают поджатую часть периметра листов плакирующего слоя боковыми сварочными головками, перемещают каждый из роликов к переднему и заднему торцам одновременно, заваривая продольные торцы четырьмя верхними и четырьмя нижними сварочными головками, останавливают ролики у переднего и заднего торцов и заваривают торцы четырьмя сварочными головками.

Для улучшения диффузионного соединения основного и плакирующих слоев при горячей прокатке путем уменьшения объема между слоями, занимаемого воздухом, инертными и другими газами и создания наклепа на поверхностях соединяемых слоев сварку ведут под давлением роликов на пакет, выбираемым из интервала 10-100 МПа, а для повышения качества сварного шва путем уменьшения примесей в нем сварку выполняют неплавящимся электродом.

Для исключения дефектов нижних сварных швов, получаемых от попадания на них брызг металла от верхних сварочных головок при одновременной заварке верхних и нижних листов оси опорного и прижимного роликов, а также нижние и верхние сварочные головки находятся в разных плоскостях поперечного сечения пакета, отстоящих одна от другой на величину

L = (0,5-3,0)Hо,

где Hо - толщина заготовки основного слоя.

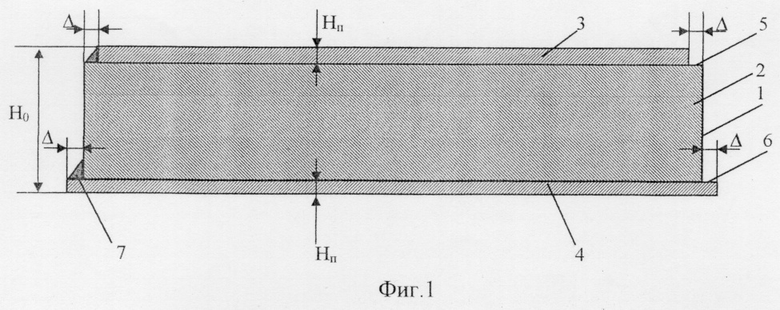

На фиг.1 изображена конструкция стального биметаллического пакета.

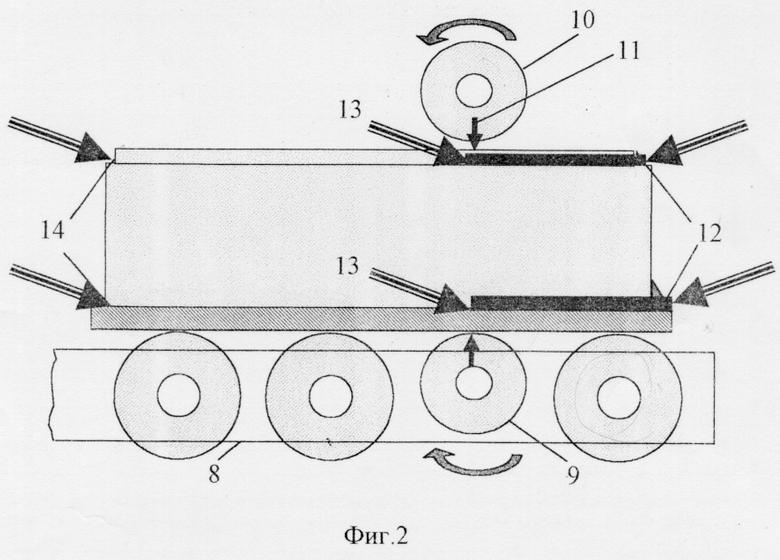

На фиг.2 показана схема электросварки листов плакирующих слоев снизу и сверху с заготовкой основного слоя под давлением от прижимного и опорного роликов.

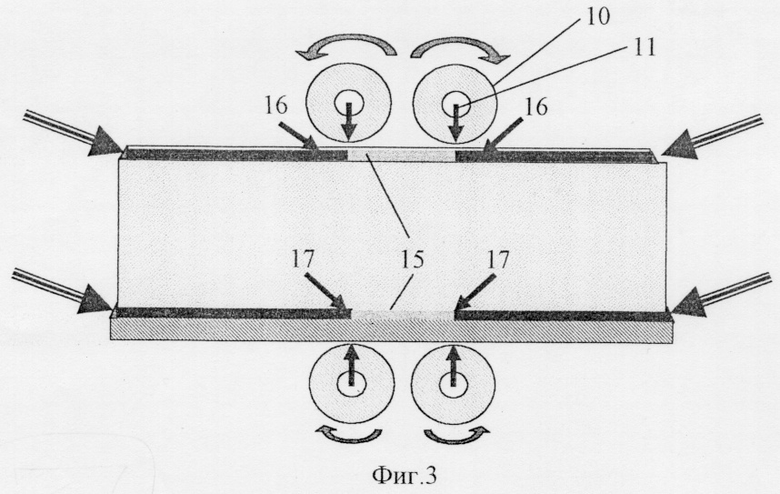

На фиг.3 показана схема электросварки пакета от его середины к краям при поджатии двумя парами роликов.

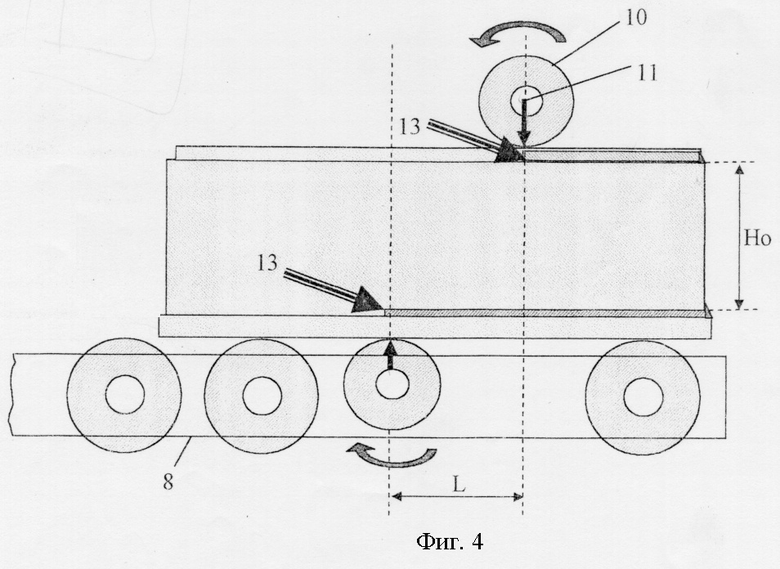

На фиг.4 изображена схема электросварки пакета под давлением прижимного и опорного роликов, разнесенных в разные поперечные плоскости пакета.

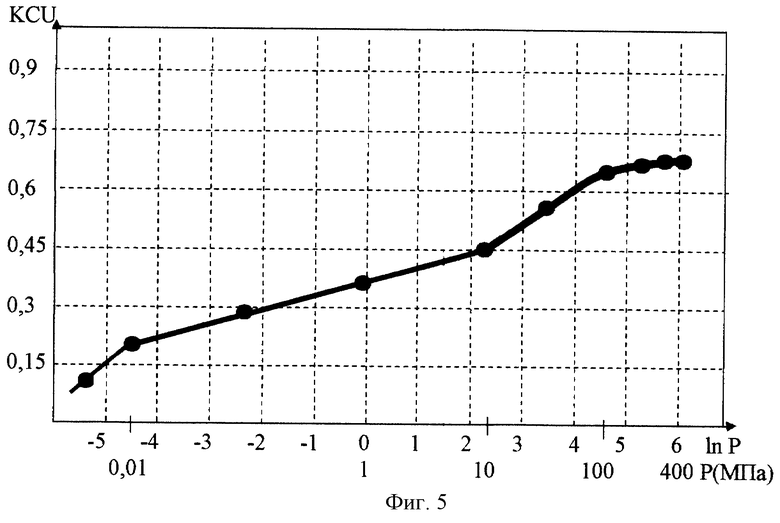

На фиг.5 представлена диаграмма зависимости относительной ударной вязкости биметаллических образцов, полученных из горячекатаных пакетов, от давления на пакет, создаваемого роликами при его сварке.

Биметаллический стальной пакет 1 (фиг.1) состоит из заготовки 2 основного слоя из конструкционной углеродистой стали (предпочтительно невысокой стоимости), возможно легированной кремнием, хромом, никелем и другими элементами, и верхнего 3, и нижнего 4 листов плакирующих слоев из дорогой высоколегированной стали, характеризуемой особыми свойствами (коррозионностойкая, жаростойкая, жаропрочная, износостойкая и др.), верхних 5 и нижних 6 полок под сварной шов 7, вверху образованных за счет длины и ширины листа верхнего плакирующего слоя меньших, чем у основного слоя, а внизу за счет длины и ширины листа нижнего плакирующего слоя больших, чем у основного слоя на две ширины полки, определяемой по формуле

Δ = (0,2-0,9)Hn, мм.

С целью исключения коробления листов плакирующих слоев при нагреве пакета под прокатку стали основного и плакирующих слоев подбирают так, чтобы отношение ТКЛР основного и плакирующего слоев находилось в интервале

где α0 и αn - ТКЛР сталей основного и плакирующего слоев для диапазона температур от 373 до 1173 К.

С целью исключения отрыва в сварном шве листов плакирующих слоев от основного слоя при нагреве пакета под прокатку стали основного и плакирующего слоев подбирают так, чтобы их ТКЛР соотносились по зависимости

Углеродистые и низколегированные стали с заданным соотношением ТКЛР предпочтительно выбирать из сталей легированных кремнием в количестве до 4,2 мас.%, которые обеспечивают более прочное соединение при прокатке, например, за счет восстановления кремнием окисных плен на контактных поверхностях.

Для увеличения прочности соединения заготовки основного слоя с листами плакирующих слоев, содержащих хром, необходимо, чтобы сталь основного слоя содержала хром в количестве не более 3 мас.%, а стали плакирующих слоев - хром более 12 мас.%.

При содержании хрома менее 12 мас.% у покрытия существенно снижается коррозионная стойкость.

При содержании хрома в основном слое более 3 мас.% структура переходного слоя, формируемая в процессе взаимодиффузии легирующих компонентов в сталей основного и плакирующего слоев, не обеспечивает необходимой прочности соединения.

Для изготовления биметаллического стального пакета в качестве заготовки основного слоя берут слябы или плиты из проката, фрезеруют их или строгают либо проводят абразивную или дробеструйную обработку; при длительном хранении после вышеуказанной обработки предпочтительно перед сборкой контактирующие поверхности зачищать металлическими щетками и обезжиривать. Листы плакирующего слоя также зачищают и обезжиривают. При сборке пакета лист нижнего плакирующего слоя 4 укладывают на рольганг или монтажный стол 8 (фиг.2). Затем на лист укладывают или надвигают и центрируют заготовку 2 основного слоя с образованием на нижнем листе полок 6 заданного размера Δ=(0,2-0,9)Нn, ближе к переднему поперечному торцу снизу выдвигается опорный ролик 9, а сверху - прижимной ролик 10 и пакет зажимается между ними заданной силой, поперечные торцы 12 нижнего и верхнего покрытий завариваются последовательно одной сварочной головкой или одновременно двумя сварочными головками, после чего обжатый роликами 9 и 10 пакет равномерно подается вперед и одновременно четырьмя сварочными головками, находящимися в поперечной плоскости на уровне опорного и прижимного роликов, завариваются продольные торцы верхнего и нижнего покрытий, а при выходе опорного ролика на конец пакета завариваются вторые поперечные торцы верхнего и нижнего покрытий (фиг.2).

При величине полок менее 0,2Нn часть расплавленного металла сварного шва стекает и затвердевает в виде наплывов на торце основного металла. Сварной шов получается недостаточно прочным.

Увеличивать полки больше 0,9Нn нет технологической необходимости, так как увеличивается расходный коэффициент металла из-за большей обрези кромок горячекатанного биметаллического листа.

При сварке пакета сварочными головками одновременно снизу и сверху производительность сварки повышается почти в 2 раза в сравнении с последовательной заваркой листов сначала по нижнему, а затем по верхнему периметру.

Электросварка пакетов под давлением от 0,01 до 10 МПа по линейной зависимости увеличивает прочность диффузионного соединения слоев от 20 до 45% прочности основного металла. Это достигается в основном за счет обеспечения более полного физического контакта между слоями, что способствует образованию в околошовной зоне (ОШЗ) диффузионного слоя с меньшим количеством дефектов. Последующее увеличение давления при электросварке пакетов до 100 МПа приводит к упругой деформации и наклепу приповерхностного слоя металла покрытия, при этом значительно увеличивается прочность диффузионного соединения слоев (до 60-65% прочности основного металла). Это обусловлено в основном более активным течением диффузионных процессов в наклепанном металле и более полным залечиванием дефектов в структуре ОШЗ. Дальнейшее увеличение давления при электросварке пакетов до 400 МПа приводит к пластической деформации и деформационному упрочнению металла покрытия, прочность диффузионного соединения покрытия при этом увеличивается незначительно, всего на 3-5% по сравнению с наклепанным покрытием. После горячей прокатки биметаллических пакетов можно получить подкат с качественным покрытием, прочность диффузионного соединения которого близка или равна прочности основного металла. При снижении давления при электросварке пакета требуется большее суммарное обжатие при горячей прокатке для получения качественного соединения слоев.

Предпочтительным при электросварке является давление роликов на листы 10-100 МПа.

Для дальнейшего повышения производительности пакет прижимают снизу и сверху в средней его части двумя парами роликов (фиг.3), заваривают прижатую часть 15 периметра листов плакирующего слоя боковыми сварочными головками, перемещают каждый из роликов к переднему и заднему торцам одновременно, заваривая продольные торцы четырьмя верхними 16 и четырьмя нижними 17 сварочными головками, останавливают ролики у переднего и заднего торцов и заваривают торцы четырьмя сварочными головками.

При сварке трехслойных пакетов, когда верхние и нижние головки находятся в одном поперечном сечении, брызги металла от верхних головок попадают в зону сварки нижних головок, и тем самым могут создавать дефекты в виде неоднородностей и включений на нижних сварных швах. Чтобы избежать подобных дефектов целесообразно оси опорного и прижимного роликов, а соответственно нижние и верхние сварочные головки разнести в разные поперечные сечения пакета на расстояние L=(0,5-3,0)Но, где Но - толщина основного металла (фиг.4). Величина указанного расстояния L зависит от интенсивности сварки (толщины покрытия) и оптимальных усилий для балансировки пакета между двумя опорными осями в разных сечениях.

При сварке трехслойных пакетов, когда верхние и нижние головки находятся в поперечных сечениях на расстоянии L<0,5 Но, искры и брызги металла от верхних головок иногда попадают в зону сварки нижних головок и образуют дефекты в сварном шве. При нагреве таких пакетов на контактных плоскостях часто образуются окисленные участки, которые при прокатке приводят к несплошностям и локальным расслоениям.

Разносить оси опорного и прижимного роликов на расстояние, превышающее 3,0Но, нецелесообразно, так как зоны активного плавления металла достаточно далеки друг от друга, а для поддержания и балансировки пакета при его протяжке в горизонтальном положении необходимы дополнительные роликовые устройства, что усложняет конструкцию.

Заварка трехслойных биметаллических пакетов прямоугольной формы по всему периметру вдоль поперечных и продольных торцов позволяет предотвратить доступ воздуха на контактные поверхности металлов основного и плакирующих слоев. Заварка пакета в защитной атмосфере (наиболее целесообразно для этого использовать продувку аргоном) позволяет вытеснить с контактных плоскостей остатки воздуха, при этом адсорбированный слой из аргона создает безокислительную среду на границе раздела металлических слоев.

Для количественной оценки прочности соединения биметаллических образцов использовали величину относительной ударной вязкости (KCU), определяемую как отношение значений ударной вязкости диффузионно сваренных биметаллических образцов (с надрезом в области соединения металлов) к номинальной величине ударной вязкости основного металла из стали Fe-3% Si, равной ~2 МДж/м2. После нагрева пакетов, заваренных под небольшим давлением - до 0,01 МПа, - прочность соединения слоев увеличивается незначительно, при этом ее значения не превышают 15-18% прочности основного металла. Горячая прокатка таких биметаллических пакетов приводит к большому количеству брака в виде несплошностей (пузырей) и расслоений в ОШЗ. Прочность пакетов, заваренных под давлением 10-100 МПа, возрастает существенно, достигая 60% прочности основного металла (фиг.5).

Технический результат от конструкции пакета и от способа его производства согласно изобретению заключается в том, что в заваренном под давлением биметаллическом пакете обеспечиваются плотный контакт между слоями и необходимый для активации диффузионных процессов наклеп приконтактных зон покрытия и основного металла.

Источники информации

1. Кобелев А.Г., Лысак В.И., Чернышев В.Н., Быков А.А., Востриков В.П. Производство слоистых композиционных материалов. - М.: Интермет инжиниринг, 2002, - 496 с.

2. Физические величины. Справочник. /Под ред. И.С.Григорьева, Е.З.Метлихова. - М.: Энергоатомиздат, 1991, - 1232 с.

3. Патент ЕР 0145803. Способ изготовления горячеплакированной металлической ленты. М. кл. В 23 К 20/04, 1983.

4. Патент №2103130. Россия. Способ изготовления плакированного металлического листа. М.кл. В 23 К 20/04, 1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕТ ДЛЯ ПРОИЗВОДСТВА БИМЕТАЛЛОВ ПРОКАТКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2381093C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТКОЙ СТАЛЬНОГО СЛОИСТОГО МАТЕРИАЛА | 2003 |

|

RU2234385C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2015 |

|

RU2629422C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2238180C1 |

| ПЛАКИРОВАННЫЙ СТАЛЬНОЙ СОРТОВОЙ ПРОКАТ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206631C2 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО ЛИСТА | 2019 |

|

RU2709302C1 |

| Пакет для получения плакиронной стали | 1978 |

|

SU719849A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2009 |

|

RU2421312C2 |

Изобретение может быть использовано при изготовлении стальных пакетов под горячую прокатку биметаллических, в частности нержавеющих, листов. Заготовки основного слоя и листов верхнего и нижнего плакирующих слоев собирают с образованием полок под сварку за счет разности длины и ширины заготовки и листов и соединяют по периметру сварными швами. Лист верхнего плакирующего слоя меньше заготовки основного слоя по длине и ширине на две ширины полки под сварку, а лист нижнего плакирующего слоя больше заготовки по длине и ширине на две ширины полки. Величину полки определяют по формуле в зависимости от толщины листа плакирующего слоя. Сварку пакета производят несколькими сварочными горелками по периметру под давлением опорного и прижимного ролика на листы плакирующих слоев при относительном движении пакета и роликов. Способ обеспечивает повышение прочности получаемого биметаллического листа за счет плотного контакта между слоями и необходимого для активации диффузионных процессов наклепа приконтактных зон соединяемых слоев. 2 н. и 11 з.п. ф-лы, 5 ил.

Δ=(0,2-0,9)Нn, мм,

где Δ - ширина полки под сварку;

Hn - толщина листа плакирующего слоя, мм, а лист нижнего плакирующего слоя больше заготовки по длине и ширине на две ширины полки, равные 2Δ.

Δ=(0,5-0,7)Нn, мм,

где αo и αn - ТКЛР сталей основного и плакирующего слоев для диапазона температур 373-1173К.

L=(0,5-3,0)H0,

где Н0 - толщина заготовки основного слоя.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 1996 |

|

RU2103130C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАКИРОВАННЫХ ЛИСТОВ | 1992 |

|

RU2025238C1 |

| 0 |

|

SU388866A1 | |

| Пакет для изготовления биметаллов прокаткой | 1978 |

|

SU778998A1 |

| Способ построения квантованной шкалы для преобразователей пространственных величии в цифровую форму | 1961 |

|

SU145803A1 |

Авторы

Даты

2004-08-20—Публикация

2003-05-22—Подача