УРОВЕНЬ ТЕХНИКИ

Высокая твердость - это характеристика материала, которая значительно улучшает свойства износостойких и броневых сталей. Износостойкие стали (которые называют также прочными на истирание сталями) используются, например, в экскаваторах или ковшевых погрузчиках землеройно-транспортных машин, в которых сверхвысокая твердость обеспечивает более продолжительный срок службы деталей. Термин высокая твердость означает, что твердость по Бринеллю составляет по меньшей мере 450 HBW и, особенно ценно, если она находится в диапазоне 500-650 HBW.

Такую твердость стального продукта обычно получают за счет мартенситной микроструктуры, которую создают путем закалки легированной стали с высоким содержанием углерода (0,30-0,50 мас. %) после аустенизации в печи. В этом процессе толстолистовую сталь сначала подвергают горячей прокатке, от температуры горячей прокатки ее медленно охлаждают до комнатной температуры, повторно нагревают до температуры аустенизации, стабилизируют и упрочняют закалкой (в дальнейшем в этом документе - процесс RHQ). Из-за относительно высокого содержания углерода, которое необходимо для достижения нужной твердости, вызванные мартенситные реакции создают в стали значительные внутренние остаточные напряжения. Это обусловлено тем, что чем выше содержание углерода, тем больше искажения решетки. Это означает, что такой тип стали отличается высокой хрупкостью, материал может даже растрескиваться в процессе упрочнения закалкой (растрескивание, вызванное закалкой). Для устранения этих недостатков, связанных с хрупкостью, такие упрочняемые закалкой стали обычно легируют никелем. Кроме того, обычно после упрочнения закалкой требуется стадия отпуска, которая в то же время повышает трудоемкость и затраты. Примерами сталей, произведенных по данной технологии, являются износостойкие стали, раскрытые в ссылочном материале CN 102199737, или некоторые промышленные износостойкие стали.

В ссылочном материале JP 09-118950 А раскрыт способ производства горячекатаной износостойкой стали с содержанием углерода на среднем уровне (от 0,20 до 0,40 мас. %) в упомянутом выше процессе RHQ; для получения мартенситной микроструктуры, в этом процессе осуществляют стадии нагрева сляба, горячей прокатки, остывания, повторного нагрева до температуры в диапазоне Ас3-1250°С и стадию охлаждения со скоростью не менее 1,5°С/сек.

Тем не менее, общеизвестно, что твердость получающегося мартенсита зависит только от содержания углерода. Это означает, что для достижения нужной твердости необходимо, чтобы в стали содержалось определенное количество углерода, что, в свою очередь, увеличивает риски повышения хрупкости и растрескивания, вызванного закалкой. Другой недостаток заключается в том, что углерод оказывает наиболее пагубное воздействие на свариваемость стали, как можно видеть из следующего уравнения углеродного эквивалента: CE=C+(Si+Mn)/6 +(Cr+Mo+V)/5+(Ni+Cu)/15, в котором более низкий СЕ означает лучшую свариваемость. Например, ковши погрузчиков производят, соединяя сваркой части плит из стали, упрочненной закалкой, поэтому хорошая свариваемость материалов из стали, упрочненной закалкой, представляет серьезное преимущество. Таким образом, существует потребность в уменьшении содержания углерода в стали без ущерба для ее твердости.

Кроме того, некоторые землеройно-транспортные машины эксплуатируются в низкотемпературных условиях, и некоторые их детали подвергаются ударным нагрузкам. По этой причине в определенных применениях их ударная прочность, особенно низкотемпературная ударная прочность, должна быть на удовлетворительном уровне. Несмотря на сравнительно дорогостоящее легирование никелем, чтобы стимулировать использование горячекатаных сталей сверхвысокой твердости в более ответственных применениях, ударную прочность, особенно низкотемпературную, необходимо дополнительно повышать, сохраняя затраты на легирование в разумных пределах. В связи с этим широко используемая практика повышения способности мартенситных сталей принимать закалку при низких затратах на легирование заключается в легировании бором. Тем не менее, легирование бором требует использования титана, который может пагубно влиять на низкотемпературную ударную прочность.

Кроме того, поскольку детали транспортных средств иногда имеют формы, которые выполняют гибкой или отбортовкой, предпочтительно, сгибаемость стали должна быть хорошей при сохранении высокой твердости.

Естественно также сохранять затраты на обработку и легирование на максимально низком уровне.

Ссылочные материалы US 2006/0137780 А1 и US 2006/0162826 А1 раскрывают альтернативный способ производства горячекатаной толстолистовой стали с сопротивлением истиранию, которое обусловлено крупнозернистыми карбидами Ti или Zr, образованными при высокой температуре. Тем не менее, карбиды Ti или Zr пагубно влияют на низкотемпературную ударную прочность. Высокая твердость стали и присутствие увеличивающих хрупкость карбидов Ti обуславливают необходимость в торможении остывания до тех пор, пока температура не упадет ниже температуры Ms, чтобы устранить риск растрескивания, вызванного закалкой.

Кроме того, в ссылочном материале WO 03/083153 А1 раскрыт стальной блок для производства инжекционного литья. Для изготовления пресс-формы из этой стали сталь производят, отливают и подвергают горячей прокатке или куют вгорячую по известной методике, затем режут для получения блоков. Блоки аустенизируют, необязательно при ковочном или прокатном нагреве, а затем закаливают. Химический состав стальных блоков оптимизирован, скорее, для высокотемпературных применений, чем для низкотемпературных. Процесс термомеханического контроля (ТМСР) в комбинации с закалкой с прокатного нагрева (DQ) или с прерванной закалкой с прокатного нагрева (IDQ) представляет собой эффективный способ производства низкоуглеродистых, низколегированных сверхпрочных конструкционных сталей с предельным напряжением сдвига в диапазоне от 900 МПа до 1100 МПа. Настоящее изобретение распространяет использование процесса TMCP-DQ/IDQ на производство высокотвердых горячекатаных стальных продуктов, таких как полосовая и толстолистовая сталь (450-600 НВ) с высокими характеристиками.

ЦЕЛЬ И ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения состоит в создании высокотвердого горячекатаного стального продукта, такого как горячекатаная полосовая или толстолистовая сталь, с пониженным риском растрескивания при закалке, который имеет улучшенную свариваемость (в связи с уменьшенным содержанием углерода) или, альтернативно, более высокую твердость, чем обычные износостойкие стали, имеющими такое же или более высокое содержание углерода, и способа его производства.

Еще одна цель состоит в создании горячекатаного стального продукта, который приобретает прекрасную низкотемпературную ударную прочность без ущерба для высокой твердости.

Цель достигается продуктом, соответствующим пункту 1 формулы изобретения, и способом, соответствующим пункту 10 формулы изобретения. Зависимые пункты формулы изобретения определяют дальнейшее развитие изобретения.

Легированная сталь, которая используется для производства высокотвердого горячекатаного стального продукта, характеризуется, в основном, средним уровнем содержания углерода С (0,25-0,45%) и высоким уровнем никеля Ni (0,5-4,0%). Эти два легирующих элемента являются наиболее важными, как подробно объясняется ниже, поскольку первый из них, углерод, создает основу для целевой высокой твердости, а второй, никель, способен уменьшать риск растрескивания, обусловленного закалкой. Иными словами, никель создает возможность безопасного, но эффективного производства высокотвердого горячекатаного стального продукта такого типа. Другие легирующие элементы можно варьировать внутри заданного диапазона, в зависимости от вариантов реализации изобретения.

Кроме того, настоящее изобретение основано на модификациях аустенитных зерен горячей прокаткой, которую производят непосредственно перед прямой закалкой горячекатаного стального материала с данным составом легирующих элементов. Горячая прокатка аустенитных зерен с последующей прямой закалкой задает начальную структуру аустенитного зерна стального продукта, вытянутую в направлении прокатки, так что отношение длины к ширине равно или превышает 1,2. Это отличается от процесса RHQ, который используется, например, в CN 102199737 и JP 09-118950 А, где сталь повторно нагревают до температуры аустенизации, что приводит к равноосной структуре начального аустенитного зерна с отношением длины к ширине около 1,0.

Подводя итоги, отметим, что горячекатаный стальной продукт по настоящему изобретению имеет твердость по Бринеллю по меньшей мере 450 HBW и следующий химический состав, выраженный в массовых процентах:

С: 0,25-0,45%,

Si: 0,01-1,5%,

Mn: более чем 0,35% и менее или равно 3,0%,

Ni: 0,5-4,0%,

А1: 0,01-1,2%,

Cr: менее чем 2,0%,

Мо: менее чем 1,0%,

Cu: менее чем 1,5%,

V: менее чем 0,5%,

Nb: менее чем 0,2%,

Ti: менее чем 0,2%,

В: менее чем 0,01%,

Са: менее чем 0,01%,

остальное составляют железо, остаточные содержания элементов и неизбежные примеси, такие как N, Р, S, О и редкоземельные металлы (REM), где

структура начального аустенитного зерна стального продукта вытянута в направлении прокатки, так что отношение длины к ширине больше или равно 1,2.

Некоторые трудоемкие эксперименты, включенные в данное описание, показали, что твердость высокотвердого горячекатаного стального продукта тем выше, чем больше отношение длины к ширине начальной структуры аустенитного зерна. Таким образом, предпочтительно, чтобы отношение длины к ширине было больше чем 1,3, и более предпочтительно, чтобы оно было больше 2,0. Отношение длины к ширине большее, чем 1,3 или 2,0, можно достичь в двухэтапном процессе горячей прокатки, как объясняется ниже.

Было обнаружено, что настоящее изобретение дает возможность уменьшать содержание углерода без ущерба для твердости или, альтернативно, получать более высокую твердость при равном или даже меньшем содержании углерода. При этом пониженное содержание углерода уменьшает риск растрескивания, вызванного закалкой, из-за меньших искажений решетки. Кроме того, настоящее изобретение обеспечивает улучшение свариваемости и свойств, относящихся к низкотемпературной ударной прочности или, альтернативно, непосредственно к высокой твердости. Кроме того, настоящее изобретение может предоставить прекрасную комбинацию твердости, низкотемпературной ударной прочности и сгибаемости.

Далее химический состав описан более подробно:

Содержание углерода С создает основу химического состава и находится в диапазоне 0,25-0,45%, в зависимости от целевой твердости. Если содержание углерода менее чем 0,25%, то трудно достичь твердость по Бринеллю более чем 450 HBW при любых условиях отпуска или более чем 500 HBW в условиях закалки. Если содержание углерода более чем 0,45%, это окажет слишком негативное влияние на свариваемость, и прямая закалка до температуры ниже Ms может привести к растрескиванию, вызванному закалкой и/или пострадает ударная прочность, несмотря на легирование никелем. Предпочтительно, чтобы содержание углерода было более или равным 0,28%, поскольку в этом случае можно получить твердость 550 HBW в условиях закалки. Предпочтительно также, чтобы содержание углерода было менее или равным 0,40% или даже менее или равным 0,36%, чтобы обеспечить хорошую свариваемость и ударную прочность. Дальнейшее уменьшение содержания углерода снижает риск растрескивания, вызванного закалкой.

Содержание кремния Si составляет по меньшей мере 0,01%, предпочтительно по меньшей мере 0,1%, поскольку Si попадает в стали в плавильном переделе и Si увеличивает прочность и твердость, за счет увеличения способности принимать закалку. Кроме того, он может стабилизировать остаточный аустенит. Тем не менее, содержание кремния выше, чем 1,5% чрезмерно увеличивает эквивалент углерода (СЕ - Carbon equivalent), тем самым ухудшая свариваемость. Кроме того, слишком высокое содержание Si может создать проблемы, связанные с качеством поверхности или в случае горячей прокатки типа II. Следовательно, содержание Si должно составлять предпочтительно не более чем 1,0%, более предпочтительно, не более чем 0,5% или даже меньше.

Содержание Mn составляет более чем 0,35% и предпочтительно 0,4% или больше, поскольку Mn является предпочтительным легирующим элементом для повышения способности принимать закалку и оказывает несколько меньшее воздействие на свариваемость, чем другие легирующие элементы, повышающие способность принимать закалку. Если содержание Mn составляет 0,35% или менее, способность принимать закалку неудовлетворительна в аспекте экономической эффективности. С другой стороны, добавка Mn более чем 3,0% чрезмерно увеличивает эквивалент углерода (СЕ), тем самым ухудшая свариваемость. Именно по этой причине, предпочтительно, чтобы содержание Mn было не более чем 2,0%, более предпочтительно, не более чем 1,5%. Содержание Мп зависит от содержания других элементов, повышающих способность принимать закалку, и, следовательно, допустимых с относительно большим содержанием.

Никель Ni представляет собой важный легирующий элемент для стали по настоящему изобретению, и используется с содержанием по меньшей мере 0,5%, в первую очередь, чтобы избежать растрескивания, вызванного закалкой, а также для улучшения низкотемпературной ударной прочности. Тем не менее, содержание никеля выше 4% будет слишком значительно увеличивать затраты на легирование без существенного технического усовершенствования. Следовательно, содержание никеля должно быть менее чем 4%, предпочтительно менее чем 3,0%, более предпочтительно менее чем 2,5%. Для улучшения низкотемпературной ударной прочности и дополнительного снижения риска растрескивания, вызванного закалкой, предпочтительно использовать никель в количестве по меньшей мере 1,0% и более предпочтительно по меньшей мере 1,5%.

Алюминий Al используется по меньшей мере как раскислитель (успокоитель) и его содержание находится в диапазоне 0,01-1,2%. Кроме того, Al может, в некоторых случаях, повышать прочность/твердость, а также, при необходимости, содействует ферритам в формировании микроструктуры перед закалкой или в течение этого процесса. Кроме того, он может стабилизировать остаточный аустенит. В случае горячей прокатки типа II, следует рассмотреть целесообразность добавлять Al в количестве, меньшем чем 1,0%. Наиболее предпочтительно, чтобы содержание алюминия находилось в диапазоне 0,01-0,1%.

Содержание хрома Cr составляет менее чем 2,0%, поскольку его можно полностью или частично заменить другими элементами, обеспечивающими способность принимать закалку, например, Mn или Si, чтобы увеличить способность принимать закалку. Тем не менее, предпочтительно использовать хром (чтобы избежать избыточного применения Mn и Si) с содержанием из диапазона 0,1-1,5% или более предпочтительно из диапазона 0,2-1%. Слишком высокое содержание Cr необязательно повышает СЕ и ухудшает свариваемость.

Содержание молибдена Мо составляет менее чем 1,0%, поскольку способность принимать закалку можно получить при помощи других легирующих элементов с большей экономической эффективностью. Тем не менее, предпочтительно, чтобы содержание Мо составляло по меньшей мере 0,1%, поскольку он улучшает низкотемпературную ударную прочность и сопротивление термообработке, если она требуется. Поскольку молибден повышает ударную прочность, его имеет смысл вводить в большом количестве в такой тип стали. Далее, если требуется повысить сопротивление термообработке, это можно сделать при помощи легирования Мо. Наиболее предпочтительный диапазон содержания Мо составляет 0,1-0,8%.

Содержание титана Ti составляет вплоть до 0,2% или 0,1%, поскольку Ti может способствовать измельчению зерна в ходе горячей прокатки. Тем не менее, если требуется также получить высокую ударную прочность, предпочтительно ограничить содержание титана до менее чем 0,02% или даже лучше, до менее чем 0,01%. Это препятствует крупнозернистым частицам TiN формировать микроструктуру, которая может оказывать негативное воздействие на ударную прочность, как показано в примерах.

Содержание бора В составляет менее чем 0,01%. Это означает, что В можно использовать для повышения способности принимать закалку с содержанием, например, 0,0005-0,005%. Тем не менее, поскольку хорошая способность принимать закалку обеспечена другими элементами, в легировании бором нет необходимости, т.е. предпочтительно, чтобы содержание В было <0,0005%. Иными словами, сталь может по существу не содержать бора. Это дает возможность уменьшить количество Ti, т.е. снизить его содержание предпочтительно до менее чем 0,02%, что весьма благоприятно скажется на низкотемпературной ударной прочности. Существенное легирование бором требовало бы повысить содержание титана до по меньшей мере 3,4N, чтобы предотвратить формирование нитридов бора.

Кроме того, можно вводить медь Cu с содержанием менее чем 1,5%, ванадий V с содержанием менее чем 0,5% и ниобий Nb с содержанием менее чем 0,2%, но в этих легирующих элементах нет существенной необходимости. Следовательно, предпочтительно, чтобы верхние пределы их содержания были следующими: Cu<0,5%, V<0,l% и Nb<0,01%.

Содержание Са составляет менее чем 0,01%, с учетом возможной Са- или CaSi-обработки на этапе выплавки. Предпочтительно, чтобы содержание кальция составляло 0,0001-0,005%.

Остаточные содержания элементов включают количества, которые могут неизбежно присутствовать в стали, т.е. легирующие элементы, имеющие остаточные содержания, не добавляли целенаправленно. Примером остаточного содержания элемента является содержание меди 0,01% в композиции А и В в Таблице 1.

Неизбежными примесями могут быть фосфор Р, сера S, азот N, водород Н, кислород О и редкоземельные металлы (REM) или т.п. Для обеспечения хорошей ударной прочности их количества предпочтительно ограничены следующими пределами:

Фосфор Р<0,015%

Сера S<0,002%

Азот N<0,006%

Водород Н<0,0002%

Кислород О<0,005%

REM<0,1%.

Различие между остаточными содержаниями элементов и неизбежными примесями состоит в том, что остаточные содержания элементов зависят от количеств легирующих элементов, которые не считаются примесями. При обычном контроле остаточного содержания элементов в промышленном процессе оно не оказывает существенного влияния на характеристики стали.

Горячекатаный стальной продукт имеет мартенситную микроструктуру. Это означает, что микроструктура может содержать, в объемных процентах, по меньшей мере 90% мартенсита или, альтернативно, 60-90% мартенсита, 10-30% бейнита, 0-10% остаточного аустенита и 0-5% феррита. Иными словами, доминирующей фазой является мартенсит (М), как показано в Таблице 3. Высокое содержание мартенсита, по меньшей мере 90%, является предпочтительным, поскольку в этом случае получают более высокую твердость.

Способ производства по настоящему изобретению включает стадии от а) до е) в следующей последовательности:

a) стадия поставки стального сляба, состав которого соответствует описанной выше химической композиции,

b) стадия нагрева, на которой стальной сляб нагревают до температуры Тнагрев в диапазоне 950-1350°С,

c) стадия выравнивания температуры,

d) стадия горячей прокатки в температурном диапазоне от Ar3 до 1300°С, для получения горячекатаного стального материала, и

e) стадия прямой закалки горячекатаного стального материала от температуры горячей прокатки до температуры менее чем Ms, с получением горячекатаного стального продукта, имеющего твердость по Бринеллю по меньшей мере 450 HBW.

Этот способ производства может приводить к получению горячекатаного стального продукта, имеющего начальную структуру аустенитного зерна, вытянутую в направлении прокатки, так что отношение длины к ширине больше или равно 1,2. Иными словами, горячекатаный стальной продукт можно получать способом по настоящему изобретению.

Стальной сляб можно получить, например, по технологии непрерывного литья. В способе по настоящему изобретению на стадии нагрева такой стальной сляб нагревают до температуры Тнагрев в диапазоне 950-1350°С, а затем осуществляют стадию выравнивания температуры. Стадия выравнивания может продолжаться, например, от 30 до 150 минут. Эти стадии нагрева и выравнивания обеспечивают возникновение временной микроструктуры, состоящей из аустенита, и растворяют легирующие элементы, а так же выделения. Если температура нагрева менее чем 950°С, растворение будет неэффективным, а, с другой стороны, использование температур выше 1350°С экономически неэффективно.

После выравнивания температуры стального сляба для получения горячекатаного стального материала осуществляют стадию горячей прокатки в температурном диапазоне от Ar3 до 1300°С. Это может приводить к получению горячекатаного стального продукта, имеющего начальную структуру аустенитного зерна, вытянутую в направлении прокатки, так что отношение длины к ширине больше или равно 1,2. Если температура ниже Ar3, высокая твердость достигается не обязательно, поскольку в этом случае до начала стадии прямой закалки в микроструктуре может формироваться избыточное количество феррита, и далее горячая прокатка при наличии двух фаз может вызвать нежелательное образование полосчатой микроструктуры.

После стадии горячей прокатки горячекатаный стальной материал подвергают прямой закалке с прокатного нагрева до температуры менее чем Ms. Эта стадия прямой закалки приводит к формированию из очищенной структуры начальных аустенитных зерен по существу мартенситной микроструктуры, которая увеличивает твердость, как будет показано ниже.

Преимущество прямой закалки перед традиционным процессом RHQ заключается в том, что перед закалкой легирующие элементы находятся, в основном, в растворе, поскольку можно использовать более высокие температуры нагрева. Это означает, что достигается более высокая способность принимать закалку и более полное использование легирующих элементов. В традиционном процессе RHQ температура аустенизации обычно ниже 950°С, чтобы избежать укрупнения аустенитных зерен. В настоящем изобретении укрупненные аустенитные зерна очищают и необязательно также удлиняют перед прямой закалкой, а это означает, что может использоваться более высокая температура аустенизации.

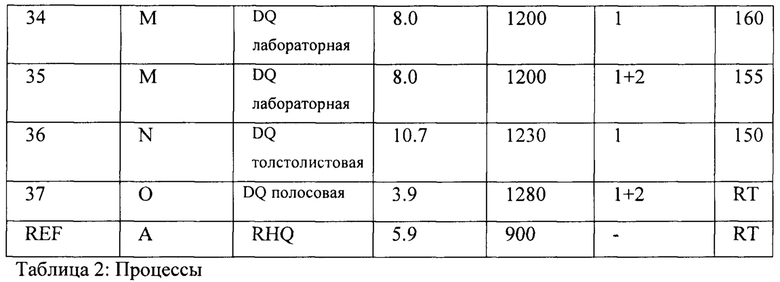

Стадия горячей прокатки может включать стадию горячей прокатки Типа I или стадии Типа I и Типа II, как описано ниже.

В соответствии с предпочтительным вариантом реализации изобретения, способ производства горячекатаного стального продукта по настоящему изобретению включает стадию горячей прокатки Типа I, которую осуществляют в диапазоне температур рекристаллизации. Это означает, что стадию горячей прокатки Типа I осуществляют выше предельной температуры рекристаллизации аустенита RLT. Примером горячей прокатки в диапазоне температур рекристаллизации служит горячая прокатка при температурах в диапазоне 950-1250°С. В течение горячей прокатки Типа I, крупная структура начального аустенитного зерна рафинируется статической рекристаллизацией. Кроме того, закрываются поры и пустоты, которые формируются в стальном слябе в процессе непрерывного литья. Для получения такого эффекта, предпочтительно, чтобы обжатие при горячей прокатке Типа I составляло по меньшей мере 60%, предпочтительно по меньшей мере 70%. Например, стальной сляб толщиной 200 мм можно в процессе горячей прокатки Типа I превратить в горячекатаную сталь толщиной менее или равной 80 мм, предпочтительно менее или равной 60 мм.

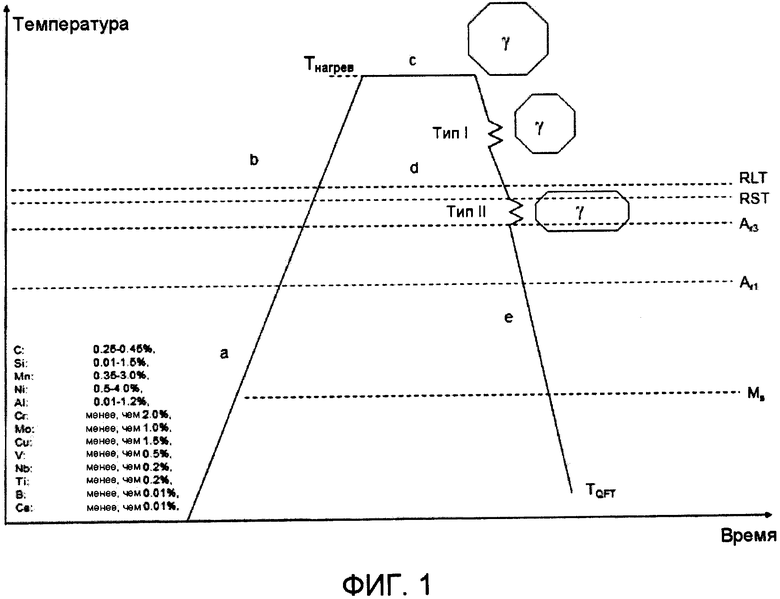

В соответствии с более предпочтительным вариантом реализации изобретения, проиллюстрированным на фиг. 1, способ производства горячекатаного стального продукта по настоящему изобретению включает, дополнительно к горячей прокатке Типа I, также стадию горячей прокатки Типа II, осуществляемую в диапазоне температур, при которых не происходит рекристаллизация, выше температуры образования ферритов Ar3. Это означает, что стадию горячей прокатки Типа II проводят при температуре ниже температуры прекращения рекристаллизации аустенита RST, но выше температуры образования ферритов Ar3. Примером горячей прокатки в диапазоне температур, при которых не происходит рекристаллизация, служит горячая прокатка при температурах в диапазоне от Ar3 до 950°С или предпочтительно от Ar3 до 900°С, в зависимости от химического состава. В течение горячей прокатки Типа II в области, где рекристаллизация аустенита отсутствует, рафинированные аустенитные зерна деформируются с получением тонких удлиненных ("расплющенных") аустенитных зерен. Это увеличивает поверхность начальных аустенитных зерен на единицу объема и количество полос деформации. Это, в свою очередь, дает возможность дополнительной очистки микроструктуры, что весьма существенно для получения хорошей ударной прочности после закалки. Кроме того, это приводит к тому, что горячекатаный стальной продукт может иметь начальную структуру аустенитного зерна, вытянутую в направлении прокатки так, что отношение длины к ширине больше 1,3 или, более предпочтительно, больше 2,0. Для получения такого эффекта предпочтительно, чтобы обжатие при горячей прокатке Типа II составляло по меньшей мере 50%, предпочтительно по меньшей мере 70%. Например, толстолистовую горячекатаную сталь толщиной 80 мм можно подвергнуть дополнительной горячей прокатке в процессе Типа II, чтобы превратить ее в горячекатаную сталь толщиной менее или равной 40 мм, предпочтительно менее или равной 24 мм.

После осуществления стадии горячей прокатки начинают прямую закалку для превращения аустенитной структуры в мартенситную, состоящую по существу из мартенсита. Если конечная температура закалки была высокой (тем не менее, ниже Ms), мартенситная структура может содержать зоны самоотпуска. Если содержание алюминия было высоким, мартенситная микроструктура может содержать менее чем 5% феррита. Микроструктура может также содержать 10-30% бейнитных фаз. Кроме того, может присутствовать менее чем 10% остаточного аустенита, который может увеличивать деформационно-индуцированную пластичность.

Тонкие удлиненные кластеры мартенсита получают превращением начальных аустенитных зерен в мартенситные кластеры. Как правило, можно считать, что мартенситные кластеры тем тоньше, чем тоньше были начальные аустенитные зерна.

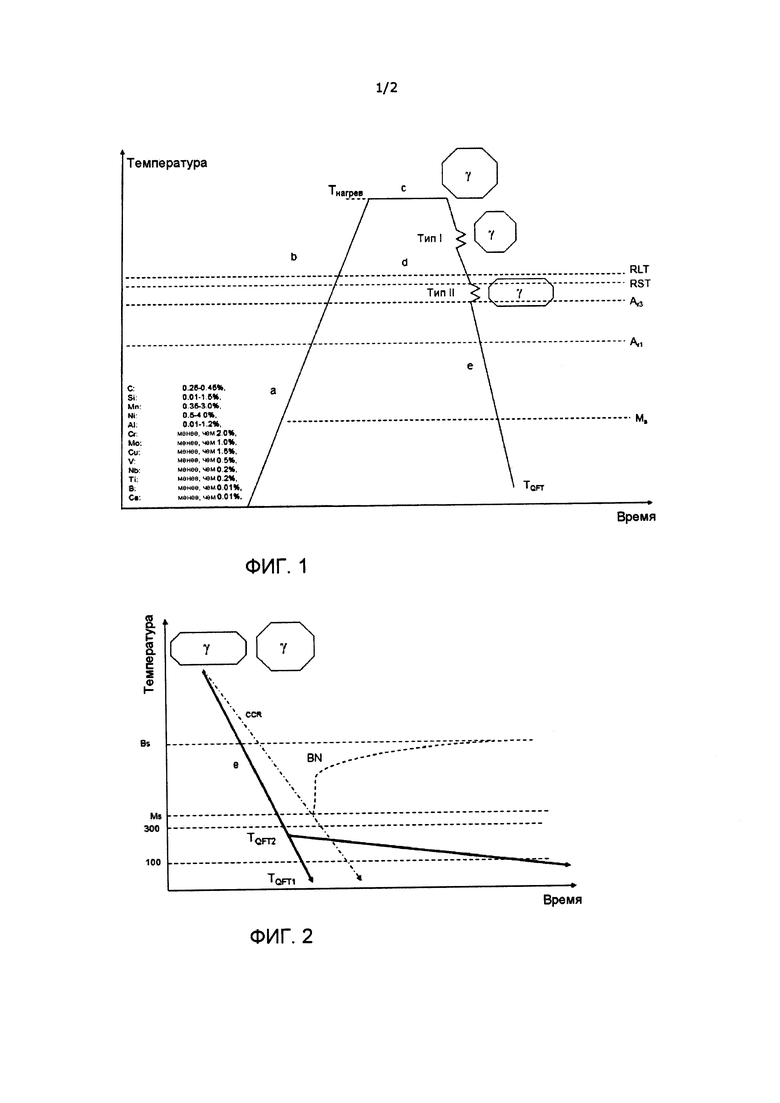

В соответствии с первым необязательным вариантом реализации изобретения, проиллюстрированным на фиг. 2, стадия прямой закалки включает закалку горячекатаной стали от температуры, превышающей Ar1 предпочтительно от температуры, превышающей Ar3, до температуры TQFT2, находящейся между Ms и 100°С, например, между 300 и 100°С, со средней скоростью охлаждения по меньшей мере 10°С/сек, например, 10-200°С/сек. Этот вариант реализации изобретения создает дополнительную возможность избегать растрескивания, вызванного закалкой, особенно в случае, когда полученная твердость превышает 500 HBW. Скорость охлаждения составляет по меньшей мере 10°С/сек, например, 10-200°С/сек, чтобы избежать расслоения аустенита в течение закалки. Наиболее предпочтительно, чтобы скорость охлаждения была больше или равна критической скорости охлаждения (CCR), которая определяется уравнениями, широко представленными в литературе. Если закалку начинают от температуры, превышающей Ar3, может образовываться максимальное количество мартенсита, что способствует получению высокой твердости. Если конечная температура закалки выше, чем Ms или 300°С, высокая твердость достигается не обязательно из-за присутствия большого количества нежелательных микроструктур, таких как самоотпущенные мартенситные микроструктуры.

В соответствии с другим необязательным вариантом реализации изобретения, также проиллюстрированным на фиг. 2, стадия прямой закалки включает закалку горячекатаной стали от температуры, превышающей Ar1, предпочтительно от температуры, превышающей Ar3, до температуры TQFT1 менее чем 100°С, со средней скоростью охлаждения по меньшей мере 10°С/сек, например, 10-200°С/сек. Наиболее предпочтительно, чтобы скорость охлаждения была больше или равна критической скорости охлаждения (CCR), которая определяется уравнениями, широко представленными в литературе. Этот вариант реализации изобретения создает дополнительную возможность производства высокопрочных горячекатаных сталей с твердостью в заданном диапазоне 450-500 HBW. Скорость охлаждения составляет по меньшей мере 10°С/сек, например, 10-200°С/сек, чтобы избежать расслоения аустенита в течение закалки. Если закалку начинают от температуры, превышающей Ar3, может образовываться максимальное количество мартенсита, что способствует получению высокой твердости.

Независимо от того, как именно выполняется прямая закалка после горячей прокатки, способ может включать после стадии прямой закалки стадию отпуска, на которой производят отпуск горячекатаного стального продукта. Тем не менее, такая стадия требуется не обязательно, поскольку способ по изобретению может обеспечивать прекрасную ударную прочность и другие механические характеристики (учитывая высокую твердость) даже без отпуска. Следовательно, поскольку хорошие характеристики достигаются уже в условиях закалки, предпочтительно, чтобы способ не включал отпуск. Это означает, что обработка может быть только термомеханической, без последующей тепловой обработки.

Описанный выше способ можно осуществлять на стане для прокатки толстолистовой стали или, более предпочтительно, на полосовом прокатном стане. Аналогично, высокотвердый продукт может представлять собой горячекатаную толстолистовую сталь или горячекатаную полосовую сталь, соответственно.

Горячекатаный стальной продукт может иметь толщину Th в диапазоне 2-80 мм. В частности, горячекатаная толстолистовая сталь обычно имеет толщину Th в диапазоне 8-80 мм, предпочтительно 8-50 мм, тогда как горячекатаная полосовая сталь имеет Th в диапазоне 2-15 мм.

Если обработку производят на полосовом прокатном стане, способ дополнительно включает стадию сматывания в рулоны, которая выполняется после стадии прямой закалки.

Стальной продукт представляет собой, предпочтительно, полосовую сталь, поскольку полосовой прокатный стан дает возможность весьма эффективно рафинировать и удлинять начальную структуру аустенитного зерна, а это существенно усиливает эффекты настоящего изобретения. Далее, поскольку высокая твердость обеспечивает прекрасные износостойкость и броневые характеристики, можно использовать материалы даже с очень маленькими толщинами в диапазоне 2-15 мм (даже 2-6 мм), которые можно получать прокаткой на полосовом стане, что открывает возможности экономии веса и создания новых применений для стального продукта по настоящему изобретению. Кроме того, хорошая сгибаемость, которая достигается с использованием настоящего изобретения, представляет дополнительные преимущества для новых применений. Далее, низкие толщины уменьшают и риск растрескивания, вызванного закалкой.

Краткое описание ссылочных позиций и терминов

RST температура прекращения рекристаллизации аустенита

RLT предельная температура рекристаллизации аустенита

TQFT температура завершения закалки

Ac1 температура начала формирования аустенита в процессе нагрева

Ас3 температура, при которой завершается превращение феррита в аустенит в процессе нагрева

Ar1 температура, при которой завершается превращение аустенита в феррит в процессе охлаждения Ar3 температура, при которой аустенит начинает превращаться в феррит в процессе охлаждения

CCR критическая скорость охлаждения (самая низкая скорость охлаждения от температуры затвердевания, при которой получается полностью затвердевшая мартенситная микроструктура)

Ms температура, при которой может начинаться мартенситное превращение

Твердость по Бринеллю (HBW) в контексте настоящего раскрытия определяется в соответствии с ISO 6506-1 на поверхности, срезанной на 0,3-2 мм ниже поверхности полосы или толстого листа, с использованием шарика, изготовленного из твердого металла (W), имеющего диаметр 10 мм, и дополнительно с использованием массы 3000 кг (HBW10/3000).

Размер зерна и отношение длины к ширине структуры начального аустенитного зерна (PAG) получали в соответствии со следующей методикой. Первые образцы подвергали тепловой обработке при 350°С в течение 45 мин для травления границ начального аустенитного зерна. Затем образцы закрепляли и шлифовали перед травлением. Для выявления границ начального аустенитного зерна, использовали реактив для травления, состоящий из 1,4 г пикриновой кислоты, 100 мл дистиллированной воды, 1 мл смачивателя (Agepol) и 0,75-1,0 мл HCl. Затем для изучения микроструктуры использовали оптический микроскоп. Средний размер начального аустенитного зерна рассчитывали по методу пересекающихся линий (ASTM Е 112). Кроме того, отношение длины к ширине PAG определяли по методу пересекающихся линий, исходя из поперечного сечения толстого листа, разрезанного в направлении прокатки. Пересекающиеся границы зерен пересчитывали по линиям такой же длины в направлении прокатки (RD) и в направлении по нормали к поверхности (NR). Отношение длины к ширине представляет собой среднюю длину RD, деленную на среднюю высоту NR, т.е. сумму пересечений линий по нормали, деленную на сумму пересечений линий в направлении прокатки.

Количество остаточного аустенита определяли рентгеновской дифракцией.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Фиг. 1 схематически иллюстрирует способ производства в соответствии с одним из вариантов реализации изобретения. Обратите внимание, что Фиг. 1 выполнена не в масштабе.

Фиг. 2 схематически иллюстрирует необязательные варианты реализации изобретения стадии прямой закалки. Обратите внимание, что Фиг. 1 выполнена не в масштабе.

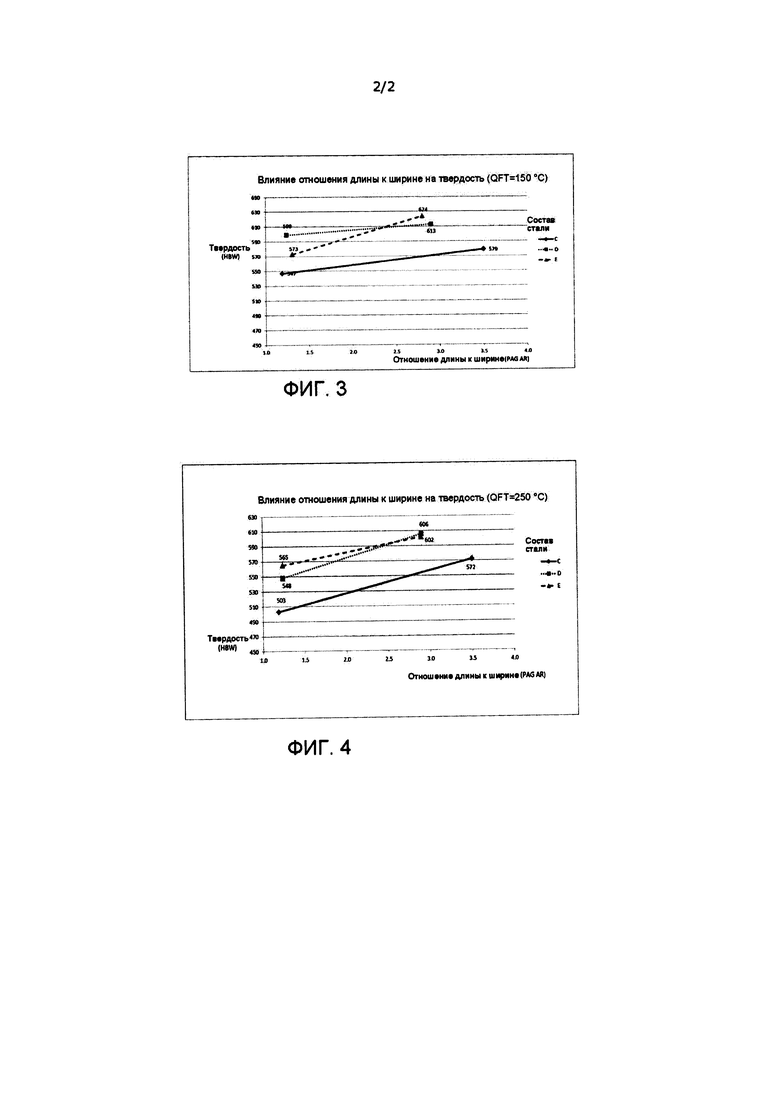

Фиг. 3 и 4 представляют собой графики, иллюстрирующие эффект настоящего изобретения, построенные на основе нескольких примеров, которые ниже описаны более подробно.

Примеры

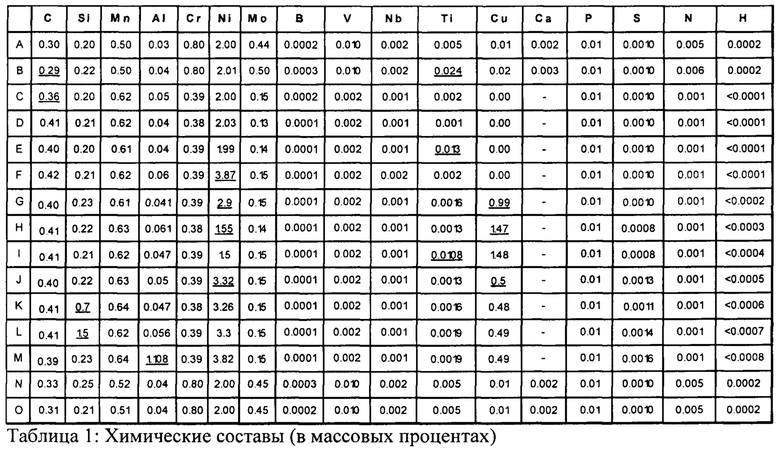

В Примерах были использованы химические составы, представленные в Таблице 1. Содержание компонентов приведено в массовых процентах. Как можно видеть, все эти химические составы содержат С, Si, Mn, Al, Cr, Ni, Мо дополнительно к Fe, неизбежные примеси и остаточные содержания элементов. Можно видеть также, что все эти химические составы по существу не содержали бора, т.е. они содержали В в количестве <0,0005%.

Составы А, В, N и О были проведены по всей сталеплавильной технологической цепочке, включая вакуумную дегазацию и обработку Са. Главное различие между составами А и В состоит в том, что состав В содержит также добавку Ti. Составы N и О имеют содержание углерода немного выше, чем составы А и В.

Составы С, D, Е, F, G, Н, I, J, K, L и М были отлиты в виде лабораторных слитков, поэтому они не включают обработку Са. Основное различие между составами С и D заключается в содержании углерода, которое ниже в составе С. Главное различие между составами D и Е состоит в том, что состав Е содержит также маленькую добавку Ti. Состав F представляет собой пример композиции, содержащей большую (3,87%) добавку Ni. Составы G и Н представляют собой пример композиций, содержащих также большую (0,99% и 1,47%) добавку Cu. Состав I дополнительно содержит добавку Ti. Состав J дополнительно содержит иную комбинацию добавок Cu и Ni. Составы K и L содержат также большие (0,7% и 1,5%) добавки Si. Состав М содержит также большую (1,11%) добавку Al.

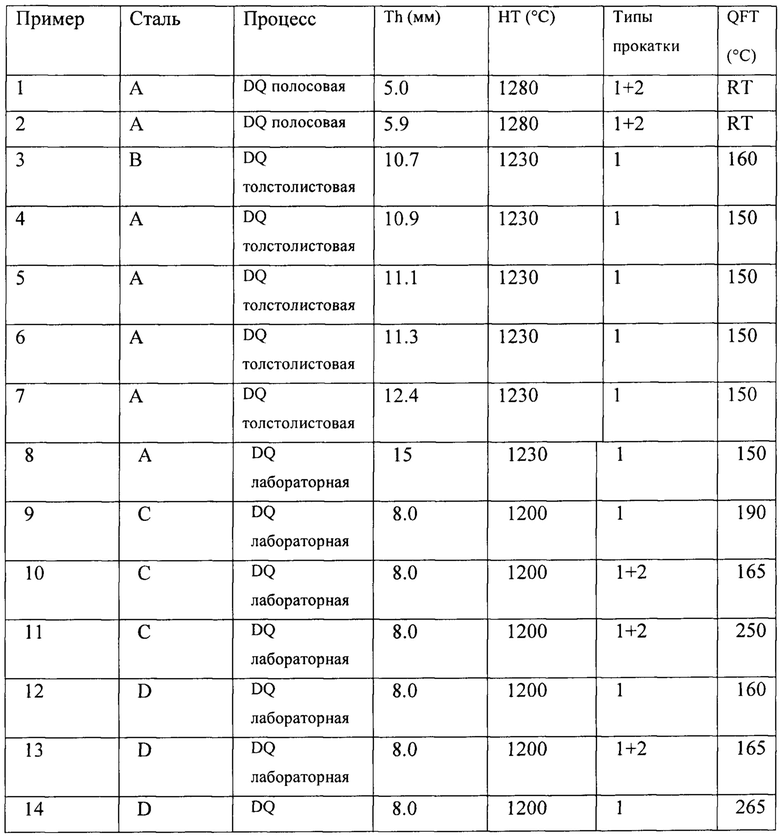

В Таблице 2 представлены параметры, использованные в Примерах 1-37 и в Справочном Примере REF. Справочный Пример REF получили в результате дополнительного повторного нагрева и закалки (RHQ) полосовой стали, произведенной в Примере 2 для демонстрации влияния рафинирования и/или деформации аустенита непосредственно перед закалкой на полученную твердость по Бринеллю (HBW) высокотвердого горячекатаного стального продукта. В Таблице 2 показан процесс, который использовался в каждом Примере в колонке "Процесс", толщина конечного продукта приведена в колонке "Th", температура нагрева - в колонке "НТ" и температура завершения закалки - в колонке "QFT". Кроме того, в колонке "Типы прокатки" представлены условия горячей прокатки, где 1 обозначает горячую прокатку Типа I в режиме рекристаллизации аустенита, а 2 обозначает горячую прокатку Типа II в диапазоне температур, при которых не происходит рекристаллизации, но выше температуры образования феррита Ar3 RT в колонке "QFT" обозначает комнатную температуру.

В Таблице 3 представлены результаты тестирования прочности на разрыв и твердости, испытаний ударной прочности по Шарпи образцов с V-образным надрезом, тестирования пригодности к отбортовке (т.е. сгибаемости) и микроструктурные характеристики образцов.

В Таблице 3 показаны прочность на разрыв в колонке "Rm", ударная прочность при различных температурах в колонке "Charpy-V testing", температура перехода 20J в колонке "T20J", основная микроструктурная фаза в колонке "Main phase", где М обозначает мартенситную фазу, размер начального зерна аустенита в колонке "PAG" и отношение длины к ширине в колонке "PAG AR". Дополнительно приведены результаты измерений твердости, минимального радиуса изгиба и остаточного аустенита. Единицы измерения величин указаны в скобках.

Измерения твердости в Примерах 1-8 и 36-37 произведены в описанных выше условиях тестирования и представлены в виде среднего значения по трем различным измерениям. В отличие от этого, в Примерах 9-35 и REF были произведены измерения твердости по Виккерсу в соответствии с SFS-EN ISO 6507-1:2006 и результаты были конвертированы в твердость по Бринеллю в соответствии с ASTM Е 140-97. Значения твердости в Примерах 9-35 представлены как средняя твердость по толщине толстого листа.

Как можно видеть, все примеры 1-37 обеспечивают более высокую твердость по HBW, чем справочный Пример REF (540 HBW). Это справедливо для всех образцов, несмотря на тот факт, что в Примере 3 состав В имеет меньшее содержание углерода, чем состав А в справочном примере REF. Это фактически противоречит общепринятой теории о взаимосвязи между содержанием углерода и твердостью мартенсита. Таким образом, Примеры ясно показывают повышение твердости и подтверждают, что настоящее изобретение дает возможность уменьшать содержание углерода в высокотвердых сталях, легированных Ni.

Можно видеть также, что если стадия горячей прокатки включает каждую из стадий Типа I и Типа II, то каждый пример обеспечивает твердость по Бринеллю 550 HBW или выше.

Кроме того, можно видеть, что Примеры могут обеспечивать прочность на разрыв выше 1500 МПа или даже выше 1800 МПа. Общие удлинения (А) составляли, в основном, по меньшей мере 8%. Более того, комбинация Rm>1800 МРа и А>=8%, в основном, соблюдалась.

Можно видеть также, что Пример 2, который включает стадию горячей прокатки Типа II дополнительно к горячей прокатке Типа I на этапе горячей прокатки, может обеспечивать получение высокотвердого горячекатаного стального продукта с ударной прочностью, измеренной в испытаниях ударной прочности по Шарпи образцов с V-образным надрезом, более чем 100 Дж/см2 при температуре -20°С или выше.

Кроме того, можно видеть, что Примеры дают возможность обеспечивать получение высокотвердого горячекатаного стального продукта, который можно сгибать с малым радиусом изгиба. Высокотвердую горячекатаную сталь толщиной Th 2-15 можно гнуть с минимальным радиусом изгиба 3,3*Th (мм), предпочтительно даже 3,0*Th (мм) без визуально заметных трещин или трещин на сгибе, когда угол гибки равен или превышает 90° и когда нижний инструмент гибки имеет V-образную щель с максимальной шириной 100 мм. Малый радиус гибки дает возможность улучшить дизайн применений, выполненных из этой стали. Иными словами, с учетом высокой твердости, сгибаемость стали можно считать превосходной.

Следующие Примеры 1-37 описаны более подробно.

В полномасштабных промышленных Примерах 1-8 и 36-37, показанных в Таблицах 2 и 3, использовались стальные слябы с химическими составами А, В, N и О. Из этих слябов, как можно видеть из Таблицы 2, произведены и толстые листы (DQ-Plate), и стальные полосы (DQ-Strip). В этих Примерах 1-8 и 36-37, стальные слябы для производства стальных полос и толстого листа были аустенизированы нагревом до температуры нагрева (НТ) 1280°С и 1230°С, соответственно. За стадией нагрева следовала стадия выравнивания температуры продолжительностью около 1 часа.

В Примерах 1, 2 и 37 за стадией выравнивания следовал процесс горячей прокатки, который начинали со стадии черновой прокатки, после чего осуществляли стадию полосовой прокатки, на которой получали полосы разной конечной толщины - 5,0 мм, 5,9 мм и 3,9 мм. Между стадиями черновой и полосовой прокатки использовали, как обычно, коробку разматывателя. После завершения последнего прокатного прогона осуществляли прямую закалку до температуры завершения закалки (QFT). Стальные полосы подвергали прямой закалке от прокатного нагрева до комнатной температуры (RT) с использованием средней скорости охлаждения 50°С/сек. Как можно видеть, значения твердости обработанных прямой закалкой стальных полос отчетливо выше, чем у образцов из справочного Примера REF.

Примеры 1, 2 и 37 на стадии горячей прокатки включают стадию горячей прокатки Типа II дополнительно к стадии горячей прокатки Типа I на этапе горячей прокатки. Горячая прокатка Типа II приводит к получению удлиненных аустенитных зерен, что можно видеть по отношению длины к ширине (PAG AR), превышающему 1,3, измеренному по структуре начального аустенитного зерна в Примере 2. Как можно видеть, дополнительно к высокой твердости, Пример 2 обеспечивает прекрасные характеристики в испытаниях ударной прочности по Шарпи образцов с V-образным надрезом, частично за счет удлиненных начальных аустенитных зерен.

Пример 3, в котором использовался состав В, демонстрирует вредное влияние добавки 0,024% Ti на ударную прочность по Шарпи образцов с V-образным надрезом. Как можно видеть, ударная прочность многократно увеличивается, когда содержание Ti менее чем 0,02%. Причина может заключаться в крупных частицах TiN, которые вредны для ударной прочности сталей такого типа. Таким образом, если требуется также получить прекрасные значения ударной прочности, предпочтительно использовать Ti в количествах менее чем 0,02% или, более предпочтительно, менее чем 0,01%.

В Примерах 3-8 и 36, следующий за стадией выравнивания процесс горячей прокатки производили с использованием нескольких проходов на толстолистовом стане горячей прокатки для достижения нужных толщин. Горячая прокатка состояла из прокатки Типа I, т.е. не включала горячую прокатку Типа II. После последнего прокатного прохода производили прямую закалку до температуры завершения закалки (QFT). Прямую закалку толстых стальных листов от прокатного нагрева до температуры 160°С или 150°С производили со средней скоростью охлаждения 150°С/сек. Как можно видеть, значения твердости обработанных прямой закалкой толстых стальных листов явно выше, чем в справочном примере REF. Иными словами, значительное удлинение начальных аустенитных зерен в процессе горячей прокатки не является необходимым условием повышения твердости по сравнению с материалами, полученными в традиционном процессе RHQ. Тем не менее, что тоже показано, удлинение начальных аустенитных зерен обеспечивает дополнительное повышение твердости.

В Примерах 1-8 и 36-37, результаты тестирования прочности на разрыв и твердости, испытаний ударной прочности по Шарпи образцов с V-образным надрезом и тестирования пригодности к отбортовке представлены как средние значения, рассчитанные по удельным величинам в продольном и поперечном направлениях (относительно направления прокатки).

В лабораторных Примерах 9-35 были использованы стальные слитки (имитирующие стальные слябы), имеющие химические составы С, D, Е, F, G, Н, I, J, K, L и М, которые представлены в Таблице 1. В этих экспериментах стальные слитки толщиной 50 мм аустенизировали нагревом до температуры 1200°С и выравнивали температуру в течение двух часов. Следующий за стадией выравнивания процесс горячей прокатки производили с использованием нескольких прокатных проходов на лабораторном прокатном стане для достижения заданной толщины 8 мм. Условия на стадии горячей прокатки варьировали в соответствии с Таблицей 2. После завершения последнего прокатного прогона осуществляли прямую закалку до температуры завершения закалки (QFT). Прямую закалку толстых стальных листов от прокатного нагрева до температуры около 150°С или 250°С производили со средней скоростью охлаждения в диапазоне 60-100°С/сек.

В Примерах 9-35 даны результаты тестирования прочности на разрыв, испытаний ударной прочности по Шарпи образцов с V-образным надрезом и температур перехода в продольном направлении относительно направления прокатки, в связи с размерами частиц в лабораторных условиях.

Как можно видеть, значения твердости обработанных прямой закалкой толстых стальных листов и полос явно выше, чем в справочном примере REF.

Можно также видеть при сопоставлении Примеров 9-11 (состав С) и Примеров 12-15 (состав D), что ударная прочность значительно улучшается для состава С, имеющего более низкое содержание углерода. Таким образом, чтобы обеспечить хорошие показатели ударной прочности, предпочтительно, чтобы содержание углерода было меньше или равно 0,36%. Тем не менее, следует отметить, что в условиях полномасштабного процесса все показатели ударной прочности оказываются лучше из-за более высокого обжатия на промышленном агрегате.

Кроме того, в Таблице 3 представлены температуры перехода 20J (измерены по Шарпи для образцов с V-образным надрезом, размер образца 7,5 мм, размер надреза 2 мм). Это соответствует температуре перехода около 34 Дж/см2.

Можно видеть также, что для каждого лабораторного образца, прошедшего обработку горячей прокаткой только Типа I, измерения отношения длины к ширине (PAG AR) приводят к значениям, меньше или равным 1,3. Это означает, что в Примерах 9, 12, 14, 16, 18, 20, 22, 24, 26, 28, 30, 32 и 34 структура начального аустенитного зерна не была существенно удлинена, в контексте данного описания.

Тем не менее, у каждого лабораторного образца, который подвергали также горячей прокатке Типа II, отношение длины к ширине (PAG AR) было выше чем 1,3 или даже выше чем 2,0, как можно видеть из Примеров 10, 11, 13, 15, 17, 19, 21, 23, 25, 27, 29, 31, 33 и 35. Практически все образцы имели значение PAG AR>2,0. Далее, такое предельное значение 2,0 очень хорошо представляет удлиненную структуру начального аустенитного зерна, поскольку представляет собой предел, выше которого длина зерен более чем вдвое превышает их высоту. Такая особенность четко отлична от по существу равноосной структуры начального аустенитного зерна и не может быть получена в процессе RHQ.

Увеличение отношения длины к ширине, измененное относительно структуры начального аустенитного зерна в Примерах 9-35, четко указывает, что если отношение длины к ширине выше чем 1,3, это приведет к дальнейшему повышению твердости по Бринеллю. Чем выше значение отношения длины к ширине, тем выше твердость по Бринеллю. Это также проиллюстрировано графически на Фиг. 3 и 4 для различных температур завершения закалки в диапазоне между 150°С и 250°С.

Для специалистов в данной области должно быть очевидно, что, как технологический задел, идея изобретения может быть реализована различными путями. Изобретение и варианты его реализации не ограничены описанными выше Примерами, они могут варьироваться в пределах объема, определенного формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОУСТОЙЧИВАЯ ТОЛСТОЛИСТОВАЯ СТАЛЬ, ОБЛАДАЮЩАЯ ПРЕВОСХОДНОЙ НИЗКОТЕМПЕРАТУРНОЙ УДАРНОЙ ВЯЗКОСТЬЮ, И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2014 |

|

RU2627830C2 |

| ИЗНОСОУСТОЙЧИВАЯ ТОЛСТОЛИСТОВАЯ СТАЛЬ, ОБЛАДАЮЩАЯ ПРЕВОСХОДНОЙ НИЗКОТЕМПЕРАТУРНОЙ УДАРНОЙ ВЯЗКОСТЬЮ И УСТОЙЧИВОСТЬЮ К ВОДОРОДНОМУ ОХРУПЧИВАНИЮ, А ТАКЖЕ СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2014 |

|

RU2627826C2 |

| Способ производства хладостойкого листового проката с твердостью 450-570 HBW | 2023 |

|

RU2809017C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2593810C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2014 |

|

RU2583229C9 |

| Способ производства высокопрочного износостойкого металлопроката | 2020 |

|

RU2765046C1 |

| Способ производства листового проката толщиной 8-50 мм из хладостойкой высокопрочной высокотвердой стали | 2023 |

|

RU2808637C1 |

| СТАЛЬ ДЛЯ ВЫСОКОДЕФОРМИРУЕМЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ С ВЫСОКОЙ СТОЙКОСТЬЮ К ДЕФОРМАЦИОННОМУ СТАРЕНИЮ И ВОДОРОДНОМУ ОХРУПЧИВАНИЮ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ И СВАРНАЯ СТАЛЬНАЯ ТРУБА | 2015 |

|

RU2653740C2 |

Изобретение относится к области металлургии, а именно к производству горячекатаного стального продукта, представляющего собой горячекатаную полосовую или толстолистовую сталь. Стальной сляб, имеющий следующий химический состав, мас.%: С 0,25-0,45, Si 0,01-1,5, Mn более чем 0,35 и менее или равно 3,0, Ni 0,5-4,0, Al 0,01-1,2, Cr менее чем 2,0, Мо менее чем 1,0, Cu менее чем 1,5, V менее чем 0,5, Nb менее чем 0,2, Ti менее чем 0,2, В менее чем 0,01, Са менее чем 0,01, остальное – железо и неизбежные примеси, нагревают до температуры Тнагрев в диапазоне 950-1350°С. Обеспечивают стадию выравнивания температуры, осуществляют горячую прокатку в температурном диапазоне от Ar3 до 1300°С для получения горячекатаного стального материала и прямую закалку горячекатаного стального материала от прокатного нагрева до температуры менее чем Ms. Стальной продукт имеет мартенситную структуру, при этом структура начального аустенитного зерна полученного стального продукта вытянута в направлении прокатки и имеет отношение длины к ширине больше или равно 1, 2. Обеспечивается высокая твердость по Бринеллю по меньшей мере 450 HBW, улучшенная свариваемость, высокая низкотемпературная ударная вязкость и пониженный риск растрескивания при закалке. 2 н. и 17 з.п. ф-лы, 4 ил., 3 табл.

1. Горячекатаный стальной продукт, представляющий собой горячекатаную полосовую или толстолистовую сталь, имеющий мартенситную микроструктуру, твердость по Бринеллю по меньшей мере 450 HBW и следующий химический состав, мас.%:

при этом структура начального аустенитного зерна стального продукта вытянута в направлении прокатки и имеет отношение длины к ширине больше или равное 1,2.

2. Горячекатаный стальной продукт по п. 1, отличающийся тем, что отношение длины к ширине вытянутого в направлении прокатки начального аустенитного зерна стального продукта больше чем 1,3, предпочтительно больше чем 2,0.

3. Горячекатаный стальной продукт по п. 1 или 2, отличающийся тем, что С - 0,28-0,4 мас.%, предпочтительно 0,28-0,36 мас.%.

4. Горячекатаный стальной продукт по п. 1 или 2, отличающийся тем, что Ni - 1,0-3,0 мас.%, предпочтительно 1,5-2,5 мас.%.

5. Горячекатаный стальной продукт по п. 1 или 2, отличающийся тем, что Ti - менее чем 0,02 мас.%, предпочтительно менее чем 0,01 мас.%.

6. Горячекатаный стальной продукт по п. 1 или 2, отличающийся тем, что В - <0,0005 мас.%.

7. Горячекатаный стальной продукт по п. 1 или 2, отличающийся тем, что Мо - от 0,1 до менее чем 1,0 мас.%, предпочтительно 0,1-0,8 мас.%.

8. Горячекатаный стальной продукт по п. 1 или 2, отличающийся тем, что он представляет собой горячекатаную толстолистовую сталь, имеющую толщину Th в диапазоне 8-80 мм, или горячекатаную полосовую сталь, имеющую толщину Th в диапазоне 2-15 мм.

9. Горячекатаный стальной продукт по п. 1 или 2, отличающийся тем, что он имеет микроструктуру, содержащую в об.%: по меньшей мере 90% мартенсита или, альтернативно, 60-90% мартенсита, 10-30% бейнита, 0-10% остаточного аустенита и 0-5% феррита.

10. Способ производства горячекатаного стального продукта, представляющего собой горячекатаную полосовую или толстолистовую сталь, имеющего твердость по Бринеллю по меньшей мере 450 HBW, включающий следующие последовательные стадии:

а) стадия поставки стального сляба, имеющего следующий химический состав, в мас.%:

b) стадия нагрева, на которой стальной сляб нагревают до температуры Тнагрев в диапазоне 950-1350°С,

c) стадия выравнивания температуры,

d) стадия горячей прокатки в температурном диапазоне от Ar3 до 1300°С для получения горячекатаного стального материала и

e) стадия прямой закалки горячекатаного стального материала от температуры горячей прокатки до температуры менее чем Ms с получением горячекатаного стального продукта.

11. Способ по п. 10, отличающийся тем, что стадия горячей прокатки включает стадию горячей прокатки Типа I, которую осуществляют в диапазоне температур рекристаллизации.

12. Способ по п. 11, отличающийся тем, что стадия горячей прокатки дополнительно включает стадию горячей прокатки Типа II в диапазоне температур, при которых не происходит рекристаллизации, но выше температуры образования ферритов Ar3.

13. Способ по любому из пп. 10-12, отличающийся тем, что стадия прямой закалки включает закалку горячекатаного стального материала от температуры, превышающей Ar1, предпочтительно от температуры, превышающей Ar3, до температуры TQFT2, находящейся между Ms и 100°С, предпочтительно между 300 и 100°С, со средней скоростью охлаждения по меньшей мере 10°С/с, предпочтительно 10-200°С/с.

14. Способ по любому из пп. 10-12, отличающийся тем, что стадия прямой закалки включает закалку горячекатаного стального материала от температуры, превышающей Ar1, предпочтительно от температуры, превышающей Ar3, до температуры TQFTl1 менее чем 100°С со средней скоростью охлаждения по меньшей мере 10°С/с, предпочтительно 10-200°С/с.

15. Способ по любому из пп. 10-12, отличающийся тем, что продукт содержит С 0,28-0,4 мас.%, предпочтительно 0,28-0,36 мас.%.

16. Способ по любому из пп. 10-12, отличающийся тем, что продукт содержит Ni 1,0-3,0 мас.%, предпочтительно 1,5-2,5 мас.%.

17. Способ по любому из пп. 10-12, отличающийся тем, что продукт содержит Ti менее чем 0,02 мас.%, предпочтительно менее чем 0,01 мас.%.

18. Способ по любому из пп. 10-12, отличающийся тем, что продукт содержит В <0,0005 мас. %.

19. Способ по любому из пп. 10-12, отличающийся тем, что продукт содержит Мо от 0,1 до менее чем 1,0 мас.%, предпочтительно 0,1-0,8 мас.%.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| СТАЛЬНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ПЛАСТМАССЫ ИЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ДЛЯ МЕТАЛЛООБРАБОТКИ | 2003 |

|

RU2309190C2 |

| СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ НА РАСТЯЖЕНИЕ, ОБЛАДАЮЩАЯ ПРИЕМЛЕМОЙ СТОЙКОСТЬЮ К ЗАМЕДЛЕННОМУ РАЗРУШЕНИЮ, И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2008 |

|

RU2442839C2 |

| US 20060137780 A1, 29.06.2006. | |||

Авторы

Даты

2018-12-13—Публикация

2014-08-28—Подача