Область техники, к которой относится изобретение

Настоящее раскрытие изобретения относится к технической области производства волокнистых материалов, в частности к способу управления деформированием волокнистого материала при его намотке и к формообразующему элементу (forming mould) для данного способа.

Предпосылки создания изобретения

Армированные волокнами композиционные материалы со смоляной матрицей представляют собой одни из наиболее важных материалов для современных авиационных конструкций. При растущей доле применяемых композиционных материалов в летательных аппаратах также увеличивается размер компонентов из композиционных материалов. При традиционной ручной укладке препрегов используется лазерное проекционное оборудование для формирования маркировочных контурных линий в месте, в котором должен быть уложен препрег, посредством лазера. В настоящее время процесс укладки сухого волокнистого материала по существу состоит в размещении маркировочной нити на поверхности волокнистого материала и совмещении маркировочной нити с контурной линией лазерной проекции для завершения укладки волокнистого материала.

При использовании волокнистого материала для изготовления компонентов из композиционных материалов, например, при литьевом прессовании полимеров (RTM), затраты на производство могут быть значительно уменьшены. Кроме того, детали из композиционных материалов, имеющие сложную конструкцию, могут быть дополнительно объединены в одно целое посредством трехмерного армирующего волокнистого материала.

При изготовлении компонентов из композиционных материалов с переменной кривизной и переменным диаметром посредством волокнистого материала волокнистый материал требуется закручивать, наматывать и уплотнять для удовлетворения требований по формообразованию. Во время закручивания и намотки обычно используют традиционную технологию с применением лазерных проекций и маркировочных нитей для завершения деформирования волокнистого материала. Однако данный способ может только обеспечить деформирование материала в месте расположения маркировочной нити, при этом гарантируется то, что тканая структура материала в данном случае будет соответствовать проекту после деформирования, но не может обеспечить точное регулирование других мест помимо мест расположения маркировочных нитей и не может гарантировать то, что деформация всех волокон в деталях из композиционных материалов будет соответствовать проектным требованиям. Когда маркировочная нить не соответствует местоположению лазерной проекции, величина отклонения может быть получена только посредством ручных измерений, и затем положение следующего волокнистого материала или маркировочной нити для него может быть скорректировано в соответствии с величиной отклонения, при этом указанная корректировка не может быть осуществлена в реальном времени для обрабатываемого в данный момент, волокнистого материала.

Сущность изобретения

Для решения вышеуказанных проблем предшествующего уровня техники в соответствии с настоящим раскрытием изобретения предложены способ управления деформированием волокнистого материала при его намотке и формообразующий элемент для данного способа, которые гарантируют, что деформации волокон везде в волокнистом материале будут соответствовать проектным требованиям.

В частности, в соответствии с настоящим раскрытием изобретения предложен способ управления деформированием волокнистого материала при его намотке, включающий:

этап S1: подъем множества позиционирующих штырей, расположенных на поверхности формообразующего элемента, в соответствии с проектным положением волокнистого материала, который намотан на формообразующий элемент;

этап S2: намотку волокнистого материала на формообразующий элемент и обеспечение того, чтобы множество мест перекрещивания основной маркировочной нити и уточной маркировочной нити, расположенных на волокнистом материале, соответственно перекрывали позиционирующие штыри;

этап S3: отвод поднятых позиционирующих штырей; и

этап S4: охват волокнистого материала посредством формы для фиксации и впрыск смолы после вакуумирования.

Согласно одному варианту осуществления настоящего раскрытия изобретения в проектном положении места перекрещивания соответствуют местам расположения позиционирующих штырей.

Согласно одному варианту осуществления настоящего раскрытия изобретения высоты позиционирующих штырей регулируют посредством давления воздуха для обеспечения выступания позиционирующих штырей на заданное расстояние от поверхности формообразующего элемента.

Согласно одному варианту осуществления настоящего раскрытия изобретения данное заданное расстояние больше или равно нулю и меньше или равно 100 мм.

Согласно одному варианту осуществления настоящего раскрытия изобретения на этапе S3 поднятые позиционирующие штыри отводят для обеспечения размещения верхних частей позиционирующих штырей на той же высоте, что и высота поверхности формообразующего элемента.

Согласно одному варианту осуществления настоящего раскрытия изобретения после этапа S4 волокнистый материал нагревают и подвергают воздействию давления для отверждения.

В соответствии с настоящим раскрытием изобретения также предложен формообразующий элемент, содержащий устройство регулирования давления воздуха и множество позиционирующих штырей, при этом позиционирующие штыри расположены на поверхности формообразующего элемента, устройство регулирования давления воздуха используется для подъема и опускания позиционирующих штырей, устройство регулирования давления воздуха обеспечивает подъем позиционирующих штырей для обеспечения выступания позиционирующих штырей на заданное расстояние от поверхности формообразующего элемента, и устройство регулирования давления воздуха обеспечивает опускание позиционирующих штырей для обеспечения размещения верхних частей позиционирующих штырей на той же высоте, что и высота поверхности формообразующего элемента.

Согласно одному варианту осуществления настоящего раскрытия изобретения устройство регулирования давления воздуха соединено с позиционирующими штырями посредством вакуумпровода.

Согласно одному варианту осуществления настоящего раскрытия изобретения направление перемещения позиционирующих штырей перпендикулярно к поверхности формообразующего элемента.

Согласно одному варианту осуществления настоящего раскрытия изобретения данное заданное расстояние больше или равно нулю и меньше или равно 100 мм.

Способ управления деформированием волокнистого материала при его намотке и формообразующий элемент для данного способа, предложенные в настоящем раскрытии изобретения, обеспечивают размещение позиционирующих штырей в заданном положении на формообразующем элементе для обеспечения того, чтобы места расположения позиционирующих штырей соответствовали местам перекрещивания основных и уточных маркировочных нитей волокнистого материала, посредством чего осуществляются управление и регулирование положения мест перекрещивания для гарантирования того, чтобы деформации волокон волокнистого материала в процессе намотки соответствовали проектным требованиям.

Следует понимать, что вышеприведенное общее описание и нижеследующее подробное описание настоящего изобретения приведены в качестве примера, являются иллюстративными и предназначены для обеспечения дополнительного разъяснения настоящего раскрытия изобретения, заявленного в формуле изобретения.

Краткое описание чертежей

Сопровождающие чертежи включены для обеспечения дополнительного понимания настоящего раскрытия изобретения. Они включены в настоящую заявку и образуют ее часть. Сопровождающие чертежи показывают варианты осуществления настоящего раскрытия изобретения и играют некоторую роль при разъяснении принципов настоящего раскрытия изобретения вместе с описанием. В приложенных чертежах:

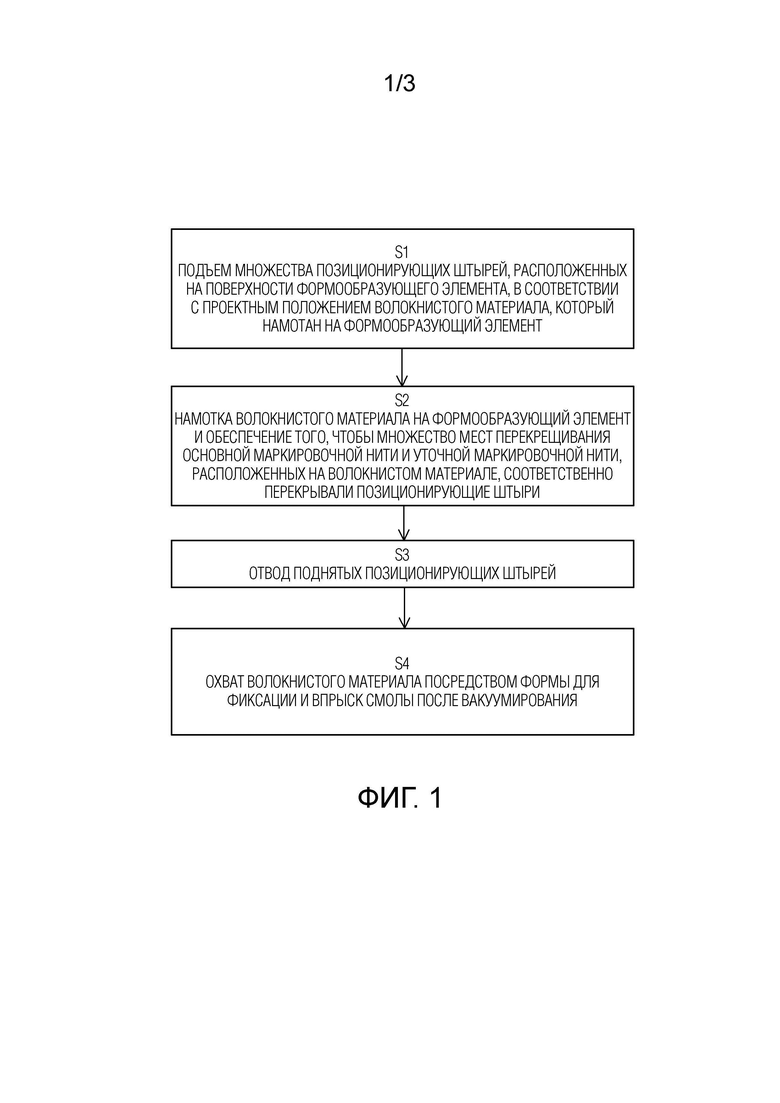

Фиг.1 показывает схему последовательности этапов способа управления согласно одному варианту осуществления настоящего раскрытия изобретения.

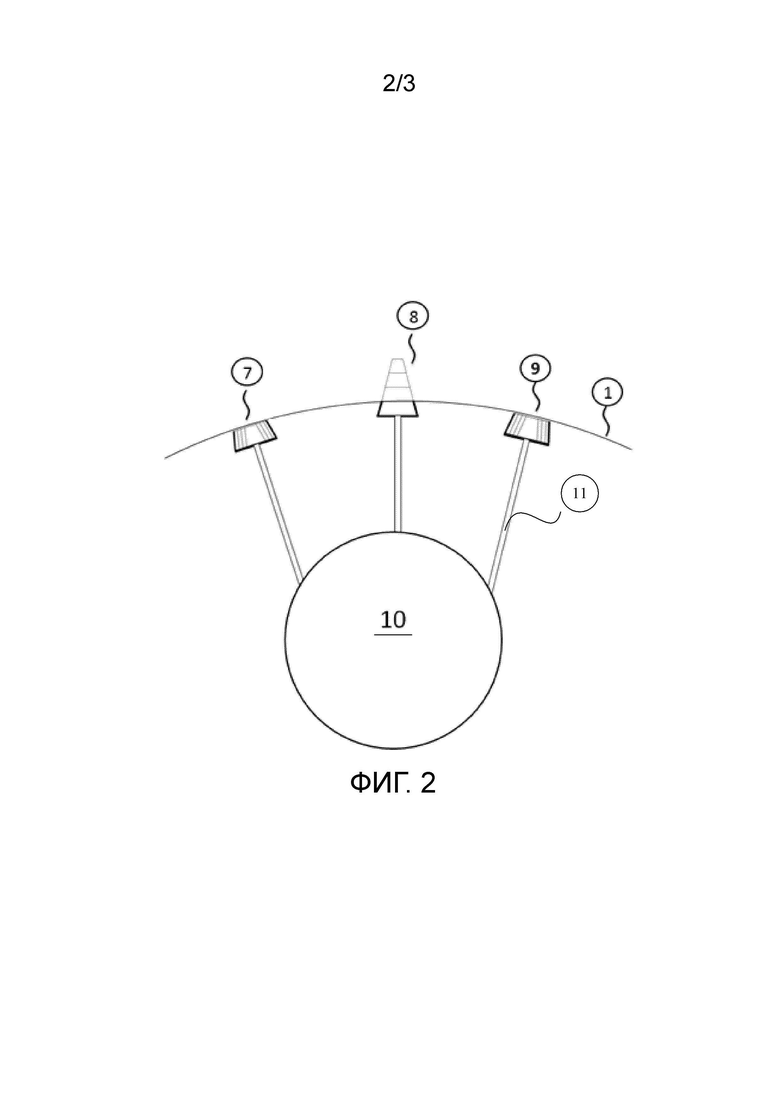

Фиг.2 показывает схему конструкции формообразующего элемента согласно одному варианту осуществления настоящего раскрытия изобретения.

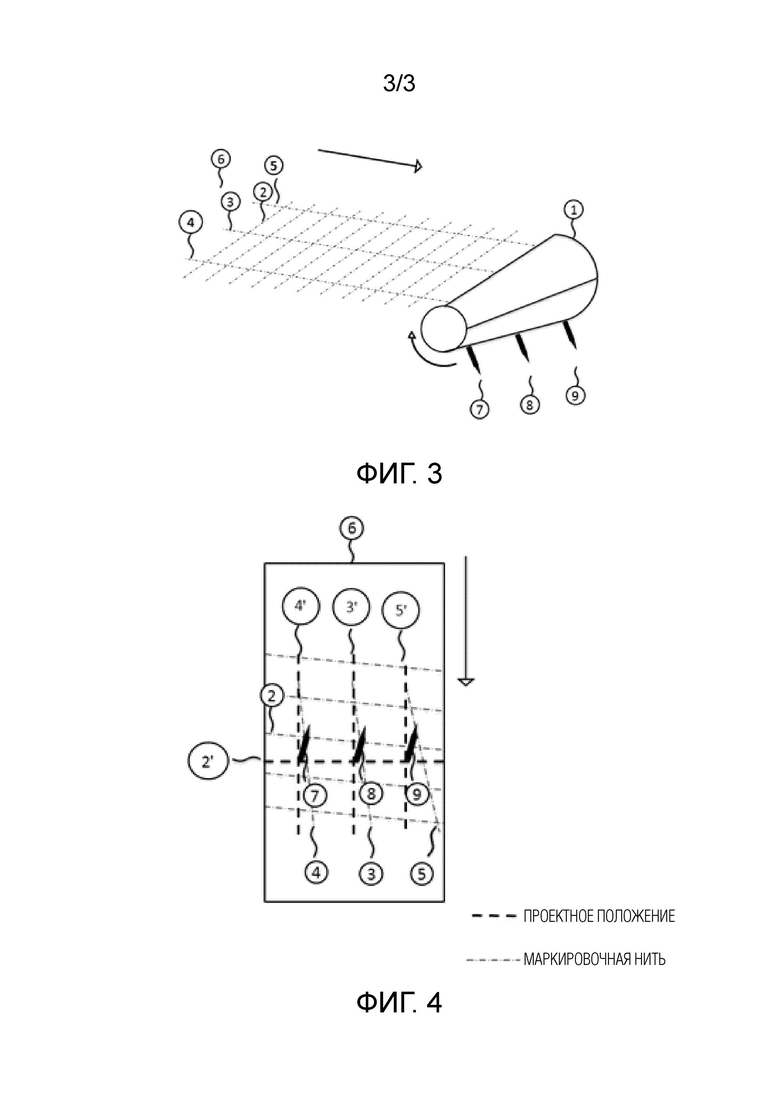

Фиг.3 показывает диаграмму состояний при намотке волокнистого материала согласно одному варианту осуществления настоящего раскрытия изобретения.

Фиг.4 представляет собой схематическое изображение деформирования волокнистого материала по фиг.3 во время намотки.

Подробное описание вариантов осуществления

Следует отметить, что варианты осуществления в настоящей заявке и признаки/элементы в вариантах осуществления могут быть скомбинированы друг с другом, когда они не противоречат друг другу.

Техническое предложение в вариантах осуществления настоящей заявки будет ясно и полностью описано ниже в сочетании с сопровождающими чертежами вариантов осуществления настоящей заявки. Очевидно, что описанные варианты осуществления представляют собой только часть вариантов осуществления настоящей заявки, а не все варианты осуществления. Нижеприведенное описание по меньшей мере одного варианта осуществления, приведенного в качестве примера, фактически является только иллюстративным и не должно служить в качестве какого-либо ограничения настоящей заявки и ограничения ее применения или использования. Все остальные варианты осуществления, полученные специалистами в данной области техники без творческой деятельности и на основе вариантов осуществления, приведенных в настоящей заявке, охватываются объемом охраны настоящей заявки.

Следует отметить, что термины, используемые в данном документе, предназначены только для описания конкретных вариантов осуществления и не предназначены для ограничения иллюстративных вариантов осуществления согласно настоящей заявке. В контексте данного документа форма единственного числа также предназначена для охвата формы множественного числа, если контекст явным образом не подразумевает иное. Кроме того, следует понимать, что в случае, когда термины «заключать» (contain) и/или «содержать» (comprise) используются в данном описании, это указывает на наличие элементов, этапов, операций, устройств, компонентов и/или их комбинаций.

Если не указано иное, взаимное расположение, числовые выражения и численные значения компонентов и этапов, описанных в данных вариантах осуществления, не ограничивают объема настоящей заявки. В то же время следует понимать, что для простоты описания размеры каждого компонента, показанного на чертежах, не соответствуют фактическому соотношению размеров. Технологии, способы и оборудование, известные средним техническим специалистам в соответствующей области, могут не рассматриваться подробно, но в соответствующих случаях технологии, способы и оборудование должны рассматриваться как часть авторизованного описания. Во всех примерах, показанных и рассмотренных в данном документе, любое конкретное значение следует толковать как чисто иллюстративное, а не как ограничение. Следовательно, другие примеры иллюстративного варианта осуществления могут иметь другие значения. Следует отметить, что аналогичные знаки и буквы обозначают аналогичные объекты на нижеуказанных чертежах. Следовательно, когда объект задан на чертеже, не требуется его дополнительное рассмотрение при описании последующих чертежей.

Следует понимать, что в описании заявки ориентационная взаимозависмость или взаимное расположение, указанные посредством слов, обозначающих ориентацию и местоположение, таких как «передний, задний, вверх, вниз, левый, правый», «поперечный, вертикальный, перпендикулярный, горизонтальный» и «верхний и нижний», обычно базируется на ориентационной взаимозависимости или взаимном расположении, показанном на приложенных чертежах, только для удобства описания настоящей заявки и упрощения описания. При отсутствии разъяснения противоположного данные слова, обозначающие ориентацию и местоположение, не указывают и не означают то, что устройство или элемент должно/должен иметь определенную ориентацию и определенное местоположение или должен иметь конструкцию и функционировать в определенной ориентации и в определенном месте, так что данные слова нельзя понимать как ограничивающие объем охраны настоящей заявки. Слова «внутренний и наружный», означающие ориентацию и местоположение, относятся к местам, находящимся внутри и снаружи контура, соответствующего каждому компоненту самому по себе.

Для простоты описания термины, относящиеся к положению в пространстве, такие как «на», «над», «на верхней поверхности», «верхний» и так далее, могут использоваться для описания пространственного положения одного устройства или элемента относительно других устройств или элементов, показанных на фигуре. Следует понимать, что термин, относящийся к пространственному положению, предназначен для охвата различных ориентаций и мест расположения при использовании или функционировании, отличных от представленных на фигуре. Например, если устройства на чертежах перевернуты, устройства, описанные как расположенные «над другими устройствами или конструкциями» или «на других устройствах или конструкциях», будут описаны как расположенные «ниже других устройств или конструкций» или «под другими устройствами или конструкциями». Таким образом, приводимый в качестве примера термин «над/выше» может охватывать значения «выше» и «ниже». Устройство также может быть расположено по-другому (повернуто на 90 градусов или в других направлениях), и описание взаимного расположения в пространстве, используемое в данном случае, приводится соответствующим образом.

Кроме того, следует отметить, что такие слова, как «первый» и «второй», используемые для определения деталей и компонентов, используются только для удобства проведения различий между соответствующими деталями и компонентами. Если не указано иное, вышеприведенные слова не имеют какого-либо специального значения, так что их нельзя понимать как ограничивающие объем охраны настоящей заявки. Кроме того, несмотря на то что термины, используемые в данной заявке, выбраны из хорошо известных и общих терминов, некоторые термины, приведенные в описании данной заявки, могут быть выбраны заявителем в соответствии с его решением, и их детализированные значения описаны в соответствующих частях описания в данном документе. Кроме того, необходимо понимать заявку не только посредством терминов, действительно используемых, но и также посредством значения, которое имеет каждый термин.

Фиг.1 показывает схему последовательности этапов способа управления согласно одному варианту осуществления настоящего раскрытия изобретения. Как показано на фигуре, способ управления деформированием волокнистого материала при его намотке включает:

этап S1: подъем множества позиционирующих штырей, расположенных на поверхности формообразующего элемента, в соответствии с проектным положением волокнистого материала, который намотан на формообразующий элемент. Легко понять, что позиционирующие штыри могут быть установлены на поверхности формообразующего элемента. В исходном состоянии верхняя часть позиционирующих штырей находится на той же высоте, что и поверхность формообразующего элемента. Позиционирующие штыри могут быть подняты в соответствии с проектными требованиями для обеспечения выступания позиционирующих штырей от поверхности формообразующего элемента;

этап S2: намотку волокнистого материала на формообразующий элемент и обеспечение того, чтобы множество мест перекрещивания основной маркировочной нити и уточной маркировочной нити, расположенных на волокнистом материале, соответственно перекрывали позиционирующие штыри. Волокнистый материал наматывают вокруг оси формообразующего элемента. Обеспечивается ткацкое переплетение основной маркировочной нити и уточной маркировочной нити на волокнистом материале, то есть технология с использованием маркировочных нитей по предшествующему уровню техники используется для тканья волокнистого материала. Основная маркировочная нить и уточная маркировочная нить перекрещиваются для формирования мест перекрещивания. Одно или более из данных мест перекрещивания должны быть деформированы в проектном положении. Следовательно, во время процесса намотки те места перекрещивания данных маркировочных нитей, которые требуется деформировать, должны перекрывать поднятые позиционирующие штыри. Таким образом, завершается процесс намотки всего волокнистого материала;

этап S3: отвод поднятых позиционирующих штырей для обеспечения возврата позиционирующих штырей в исходное положение;

этап S4: охват волокнистого материала посредством формы для фиксации и впрыск смолы после вакуумирования для подготовки к отверждению волокнистого материала.

В проектном положении намотанного волокнистого материала места перекрещивания в волокнистом материале предпочтительно соответствуют местам расположения позиционирующих штырей. Подъем позиционирующих штырей предназначен для деформирования поверхности волокнистого материала для обеспечения соответствия проектным требованиям. Точками воздействия позиционирующих штырей являются места перекрещивания основной маркировочной нити и уточной маркировочной нити на волокнистом материале. Сущность способа управления деформированием волокнистого материала при его намотке, который предложен в настоящем раскрытии изобретения, состоит в деформировании поверхности волокнистого материала посредством позиционирующих штырей для удовлетворения проектных требований.

Высоты позиционирующих штырей предпочтительно регулируют посредством регулирования давления воздуха для обеспечения выступания позиционирующих штырей на заданное расстояние от поверхности формообразующего элемента. Можно понять, что управление как подъемом, так и опусканием позиционирующих штырей может осуществляться посредством давления воздуха для точного регулирования их положения.

Заданное расстояние, на которое выступают позиционирующие штыри, предпочтительно больше или равно нулю и меньше или равно 100 мм.

На этапе S3 поднятые позиционирующие штыри предпочтительно отводят для обеспечения размещения верхних частей позиционирующих штырей на той же высоте, что и высота поверхности формообразующего элемента. После завершения намотки волокнистого материала поднятые позиционирующие штыри возвращают в исходное положение, чтобы по существу обеспечить отвод позиционирующих штырей в формообразующий элемент и зарезервировать пространство для впрыска в волокнистый материал.

После этапа S4 волокнистый материал предпочтительно нагревают и подвергают воздействию давления для отверждения.

Фиг.2 показывает схему конструкции формообразующего элемента согласно одному варианту осуществления настоящего раскрытия изобретения. В соответствии с настоящим раскрытием изобретения также предложен формообразующий элемент, который подходит для способа управления деформированием волокнистого материала при его намотке. Как показано на фиг.2, формообразующий элемент 1 содержит устройство 10 регулирования давления воздуха и множество позиционирующих штырей 7, 8 и 9. Позиционирующие штыри 7, 8 и 9 расположены на поверхности формообразующего элемента 1, что эквивалентно образованию пространства для размещения позиционирующих штырей 7, 8 и 9 на поверхности формообразующего элемента 1. На фиг.2 схематически показаны только три позиционирующих штыря 7, 8 и 9. Устройство 10 регулирования давления воздуха используется для управления подъемом и опусканием позиционирующих штырей 7, 8 и 9. Устройство 10 регулирования давления воздуха обеспечивает подъем позиционирующих штырей 7, 8 и 9 для обеспечения выступания позиционирующих штырей 7, 8 и 9 на заданное расстояние от поверхности формообразующего элемента 1, и устройство 10 регулирования давления воздуха обеспечивает опускание позиционирующих штырей 7, 8 и 9 для обеспечения размещения верхних частей позиционирующих штырей 7, 8 и 9 на той же высоте, что и высота поверхности формообразующего элемента 1. Легко понять, что в исходном состоянии верхние части позиционирующих штырей 7, 8 и 9 находятся на той же высоте, что и поверхность формообразующего элемента 1. Другими словами, в исходном состоянии отсутствует выступание над поверхностью формообразующего элемента 1. Выбор позиционирующего штыря, подлежащего подъему, а также конкретной высоты подъема осуществляется посредством устройства 10 регулирования давления воздуха. В представленном варианте осуществления устройство 10 регулирования давления воздуха предпочтительно расположено внутри формообразующего элемента 1.

Формообразующий элемент 1 обычно представляет собой предмет оснастки с фиксированной формой. Формообразующий элемент 1, предложенный в настоящем раскрытии изобретения, снабжен позиционирующими штырями 7, 8 и 9, что эквивалентно выполнению формообразующего элемента 1 с изменяемой формой поверхности. Высоты позиционирующих штырей 7, 8 и 9 можно регулировать в соответствии с проектными требованиями для изменения профиля поверхности формообразующего элемента 1 и обеспечения деформирования волокнистого материала в соответствии с проектными требованиями.

Устройство 10 регулирования давления воздуха предпочтительно соединено с позиционирующим штырем 7 посредством вакуумпровода 11. Газ непрерывно вводят в вакуумпровод 11 для создания давления, посредством чего позиционирующие штыри 7, 8 и 9 выталкиваются вверх. В вакуумпроводе 11 образуют вакуум для создания отрицательного давления для обеспечения возможности опускания позиционирующих штырей 7, 8 и 9, что эквивалентно «всасыванию» или отводу позиционирующих штырей 7, 8 и 9 для возврата позиционирующих штырей 7, 8 и 9 в исходное положение для сохранения такой же высоты, что и высота наружной поверхности формообразующего элемента 1.

Направления перемещения позиционирующих штырей 7, 8 и 9 предпочтительно перпендикулярны к поверхности формообразующего элемента 1 для гарантирования того, что места перекрещивания маркировочных нитей волокнистого материала будут соответствовать требованиям к деформированию.

Заданное расстояние, на которое выступают позиционирующие штыри, предпочтительно больше или равно нулю и меньше или равно 100 мм.

Фиг.3 показывает диаграмму состояний при намотке волокнистого материала 6 согласно одному варианту осуществления настоящего раскрытия изобретения. Фиг.4 представляет собой схематическое изображение деформирования волокон волокнистого материала по фиг.3 во время намотки. Конкретный процесс реализации способа управления деформированием волокнистого материала 6 при его намотке по настоящему раскрытию изобретения описан ниже вместе с фиг.1 и фиг.2.

1) Как показано на фиг.3, когда волокнистый материал 6 (преформа) находится в плоском состоянии, основные маркировочные нити 3, 4, 5 и уточную маркировочную нить 2 вводят с интервалами, и нити данных двух типов перекрещиваются для формирования мест 42, 32, 52 перекрещивания маркировочных нитей;

2) осуществляют размещение позиционирующих штырей 7, 8 и 9 на наружной поверхности формообразующего элемента 1 в соответствии с проектными положениями мест 42, 32 и 52 перекрещивания маркировочных нитей после намотки и перекрывания, подачу давлений к позиционирующим штырям 7, 8 и 9 посредством устройства 10 регулирования давления воздуха и передачу давлений к позиционирующим штырям 7, 8 и 9 посредством вакуумпровода 11, что обеспечивает увеличение высот позиционирующих штырей 7, 8 и 9 при повышении давлений. Перед подачей давления исходная высота позиционирующих штырей 7, 8 и 9 равна высоте наружной поверхности формообразующего элемента 1, как у позиционирующих штырей 7 и 9, показанных на фиг.2. После подачи давления позиционирующий штырь 8 выталкивается вверх после воздействия давления на него, и высота увеличивается, как показано на фиг.2. Можно обеспечить воздействие давление на один, несколько или все позиционирующие штыри в соответствии с проектными фактическими требованиями, и конкретную высоту подъема каждого позиционирующего штыря можно выбрать и отрегулировать;

3) следует отметить, что позиционирующие штыри 7, 8 и 9 могут быть изготовлены из конструкционных материалов с достаточной жесткостью, таких как сталь и пластик;

4) после этого формообразующий элемент 1 и волокнистый материал 6 приводят во вращение посредством двигателя, так что волокнистый материал 6 наматывается на формообразующий элемент 1. Формообразующий элемент 1 обычно представляет собой кольцеобразную деталь с переменным диаметром, при этом обеспечивается то, что множество мест 42, 32 и 52 перекрещивания основных маркировочных нитей 3, 4 и 5 и уточной маркировочной нити 2, расположенных на волокнистом материале 6, будут соответствующим образом перекрывать позиционирующие штыри 7, 8 и 9. Как показано на фиг.4, позиционирующие штыри 7, 8 и 9 соответственно поднимают до заданной высоты. Когда волокнистый материал 6 намотан, места 42, 32 и 52 перекрещивания основных маркировочных нитей 3, 4 и 5 и уточной маркировочной нити 2 перекрывают позиционирующие штыри 7, 8 и 9 и деформируются. Позиционирующие штыри 7, 8 и 9 проникают и обеспечивают опору для соответствующих им мест 42, 32 и 52 перекрещивания маркировочных нитей, изменяя исходные положения основных маркировочных нитей 3, 4 и 5 и уточной маркировочной нити 2 на положения основных маркировочных нитей 3’, 4’ и 5’ и уточной маркировочной нити 2’. То есть это эквивалентно коррекции положения мест 42, 32 и 52 перекрещивания маркировочных нитей до проектных положений 4’2’, 3’2’ и 5’2’ для удовлетворения требований к проектному положению после намотки;

5) продолжение намотки волокнистого материала 6 до его конца для гарантирования того, что все основные маркировочные нити 3, 4 и 5 и уточные маркировочные нити 2 окажутся в проектном положении после деформирования, и закрепление конца волокнистого материала 6;

6) вакуумирование посредством устройства 10 регулирования давления воздуха для создания отрицательного давления, «всасывание» и втягивание позиционирующих штырей 7, 8 и 9 до тех пор, пока их верхние части не окажутся расположенными вровень с наружной поверхностью формообразующего элемента 1;

7) охват волокнистого материала 6 и формообразующего элемента 1 посредством твердого формообразующего элемента (или гибкого формообразующего элемента) и впрыск смолы после вакуумирования;

8) нагрев и повышение давления для отверждения волокнистого материала 6.

Задача способа управления деформированием волокнистого материала при его намотке и формообразующего элемента для данного способа, предложенных в настоящем раскрытии изобретения, состоит в обеспечении размещения позиционирующих штырей на формообразующем элементе при размещении основных и уточных маркировочных нитей на поверхности волокнистого материала, при этом места расположения позиционирующих штырей соответствуют местам перекрещивания маркировочных нитей. Исходная высота позиционирующих штырей равна высоте наружной поверхности формообразующего элемента. Устройство регулирования давления воздуха, расположенное в центре формообразующего элемента, используется для повышения давления, и устройство регулирования давления воздуха соединено с позиционирующими штырями посредством вакуумпроводов. При повышении давления позиционирующие штыри подвергаются воздействию давления и выступают от поверхности формообразующего элемента для достижения заданной высоты. Волокнистый материал наматывают/укладывают на формообразующий элемент. Позиционирующие штыри проникают и обеспечивают опору для мест перекрещивания маркировочных нитей на волокнистом материале, при этом выполняются коррекция положения основных и уточных нитей волокнистого материала, которое не соответствует проектной деформации, а также точное управление и регулирование степени изгибания каждого места перекрещивания маркировочных нитей в направлениях основы и утка для гарантирования того, что места расположения маркировочных нитей волокнистого материала останутся в пределах проектного отклонения в процессе намотки/укладки.

Для специалистов в данной области техники будет очевидно, что могут быть выполнены различные модификации и изменения вышеприведенных иллюстративных вариантов осуществления настоящего раскрытия изобретения без отхода от сущности и объема настоящего раскрытия изобретения. Следовательно, настоящее раскрытие изобретения предназначено для охвата модификаций и вариантов настоящего раскрытия изобретения, которые находятся в пределах объема притязаний пунктов приложенной формулы изобретения и технических предложений, эквивалентных им.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТУРБОМАШИННОЙ ЛОПАТКИ, СДЕЛАННОЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2523308C2 |

| ШОВ ДЛЯ ТКАНИ ДЛЯ БУМАЖНОГО ПРОИЗВОДСТВА И ПРОМЫШЛЕННОЙ ТКАНИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2482233C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАССИВНОЙ ДЕТАЛИ | 2011 |

|

RU2566696C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2011 |

|

RU2492048C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО СЛОЯ ДЛЯ ПРОИЗВОДСТВА ЗАГОТОВКИ КОМПОЗИТНОЙ ДЕТАЛИ | 2007 |

|

RU2425748C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2015 |

|

RU2717781C2 |

| ГОЛОВКА РАПИРЫ ДЛЯ ТКАЦКОЙ МАШИНЫ | 2010 |

|

RU2501893C2 |

| РАВНОМЕРНО УСИЛЕННЫЙ ТКАНЫЙ ИЛИ ВЯЗАНЫЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ (ВАРИАНТЫ), РАВНОМЕРНО УСИЛЕННЫЙ КОМПОЗИТНЫЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ, СПОСОБ УСИЛЕНИЯ И ГИДРОСЦЕПЛЕНИЯ КОМПОЗИТНОГО ТЕКСТИЛЬНОГО МАТЕРИАЛА, СПОСОБ УСИЛЕНИЯ МАТЕРИАЛА ИЗ ПЕРЕКРЕЩИВАЮЩИХСЯ КРУЧЕНЫХ И/ИЛИ КРУЧЕНЫХ КОМПЛЕКСНЫХ НИТЕЙ (ВАРИАНТЫ) | 1991 |

|

RU2118415C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2084343C1 |

| Способ изготовления многослойных изделий из полимерных композиционных материалов и станок для осуществления способа | 2018 |

|

RU2697334C1 |

Группа изобретений относится к способу управления деформированием волокнистого материала при его намотке и к формообразующему элементу для данного способа. Способ управления включает этап S1: подъем множества позиционирующих штырей, расположенных на поверхности формообразующего элемента, в соответствии с запроектированным положением волокнистого материала, который намотан на формообразующий элемент. Этап S2: намотка волокнистого материала на формообразующий элемент и обеспечение того, чтобы множество мест перекрещивания основной маркировочной нити и уточной маркировочной нити, расположенных на волокнистом материале, соответственно перекрывали позиционирующие штыри. Этап S3: отвод поднятых позиционирующих штырей. Этап S4: охват волокнистого материала посредством формы для фиксации и впрыск смолы после вакуумирования. В соответствии с настоящим раскрытием изобретения предложены способ управления деформированием волокнистого материала при его намотке и формообразующий элемент для данного способа. Группа изобретений обеспечивает возможность деформации волокон в волокнистом материале в процессе намотки в соответствии с требованиями к конструкции. 2 н. и 8 з.п. ф-лы, 4 ил.

1. Способ управления деформированием волокнистого материала при его намотке, включающий этап S1: подъем множества позиционирующих штырей, расположенных на поверхности формообразующего элемента, в соответствии с проектным положением волокнистого материала, который намотан на формообразующий элемент; этап S2: намотку волокнистого материала на формообразующий элемент и обеспечение того, чтобы множество мест перекрещивания основной маркировочной нити и уточной маркировочной нити, расположенных на волокнистом материале, соответственно перекрывали позиционирующие штыри; этап S3: отвод поднятых позиционирующих штырей; и этап S4: охват волокнистого материала посредством формы для фиксации и впрыск смолы после вакуумирования.

2. Способ управления по п. 1, в котором в проектном положении места перекрещивания соответствуют местам расположения позиционирующих штырей.

3. Способ управления по п. 1, в котором высоты позиционирующих штырей регулируют посредством давления воздуха для обеспечения выступания позиционирующих штырей на заданное расстояние от поверхности формообразующего элемента.

4. Способ управления по п. 3, в котором данное заданное расстояние больше или равно нулю и меньше или равно 100 мм.

5. Способ управления по п. 1, в котором на этапе S3 поднятые позиционирующие штыри отводят для обеспечения размещения верхних частей позиционирующих штырей на той же высоте, что и высота поверхности формообразующего элемента.

6. Способ управления по п. 1, в котором после этапа S4 волокнистый материал нагревают и подвергают воздействию давления для отверждения.

7. Формообразующий элемент, содержащий устройство регулирования давления воздуха и множество позиционирующих штырей, при этом позиционирующие штыри расположены на поверхности формообразующего элемента, устройство регулирования давления воздуха используется для подъема и опускания позиционирующих штырей, устройство регулирования давления воздуха обеспечивает подъем позиционирующих штырей для обеспечения выступания позиционирующих штырей на заданное расстояние от поверхности формообразующего элемента и устройство регулирования давления воздуха обеспечивает опускание позиционирующих штырей для обеспечения размещения верхних частей позиционирующих штырей на той же высоте, что и высота поверхности формообразующего элемента.

8. Формообразующий элемент по п. 7, в котором устройство регулирования давления воздуха соединено с позиционирующими штырями посредством вакуумпровода.

9. Формообразующий элемент по п. 7, в котором направление перемещения позиционирующих штырей перпендикулярно к поверхности формообразующего элемента.

10. Формообразующий элемент по п. 7, в котором данное заданное расстояние больше или равно нулю и меньше или равно 100 мм.

| JPS 6463132 A, 09.03.1989 | |||

| JPH 09234803 A, 09.09.1997 | |||

| US 5685933 A, 11.11.1997 | |||

| CN 1982040 A, 20.06.2007 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО СЛОЯ ДЛЯ ПРОИЗВОДСТВА ЗАГОТОВКИ КОМПОЗИТНОЙ ДЕТАЛИ | 2007 |

|

RU2425748C2 |

Авторы

Даты

2023-09-14—Публикация

2021-04-12—Подача