Область техники

Изобретение относится к области подъемно-транспортного машиностроения и, прежде всего, к кранам мостового типа.

Уровень техники

Существующие приборы безопасности кранов мостового типа: ограничители грузоподъемности и регистраторы параметров, используют линейную характеристику натяжения канатов от их деформации, пропорциональной перемещению вращающихся частей привода и, соответственно, времени этапа до отрыва груза от основания, что приводит к ошибке прогнозирования нагрузки на механизм подъема. Кроме того, представление жесткости канатного подвеса постоянным значением обуславливает ошибку определения момента остановки привода при попытке подъема груза недопустимой массы и периода колебаний грузов массы меньше номинальной, что способствует снижению качества работы алгоритмов ограничителей грузоподъемности и точности вычисления веса поднятого груза регистраторами параметров.

Из уровня техники известны способы определения жесткости канатов. В патенте RU 2435153 С1 (дата публикации: 27.11.2011) описана конструкция стенда, обеспечивающего одновременное измерение натяжения упругого элемента и перемещения цангового зажима.

Недостатком описанного подхода является стендовое исполнение, требующее демонтажа каната каждый раз, когда возникает потребность в определении его жесткости. При этом жесткость канатов хоть и вносит основной вклад в общую жесткость канатного подвеса, но не является единственной составляющей. Таким образом, косвенность рассмотренного способа обуславливает ошибку определения исследуемого параметра.

Известен способ контроля технического состояния канатов шахтных подъемных установок, основанный на определении жесткости каната во время его удлинения под действием силы тяжести предварительно загруженного подъемного сосуда RU 2578732 С2 (дата публикации: 27.03.2016).

Недостатком данного способа является неприменимость в исходном виде для полиспастных систем, а также необходимость определять величину деформации каната путем непосредственного изменения перемещения подъемного сосуда.

В способе, описанном в патенте RU 2780959 С1 (дата публикации: 04.10.2022), нагружение каната определяют путем измерения натяжения неподвижной ветви талевой системы, а величину удлинения каната рассчитывают по данным изменения угла поворота барабана лебедки в процессе нагружения каната. Данный способ принят за прототип.

Недостатками указанного способа являются:

1. Определение жесткости канатного подвеса как постоянной величины, характеризующей текущее состояние каната, и зависящей только от степени износа, но не от усилия в канате.

2. Способ определения деформации канатов на основе данных об угле поворота барабана лебедки. Так как перемещение барабана меньше соответствующего ему перемещению вала двигателя, то ошибка при вычислении аналогичным оборудованием перемещения барабана будет в число раз, равное передаточному отношению, больше, чем при вычислении перемещения вала двигателя.

3. Способ не учитывает деформацию других элементов упругой системы. Таким образом, применимость способа для кранов мостового типа ограничена положением грузовой тележки только над опорами моста, так как этому положению соответствует максимальная жесткость опорной металлоконструкции и наименьшая ошибка от того, что жесткость данного упругого элемента не учитывается.

Признак прототипа, являющийся общим с заявленным способом - определение жесткости канатного подвеса экспериментальным способом на функционирующем подъемном механизме путем одновременного измерения деформации канатного подвеса и усилия в канате.

Раскрытие изобретения

Задачей изобретения является повышение уровня защищенности кранов мостового типа путем улучшения работы существующих алгоритмов ограничителей грузоподъемности за счет более точного вычисления момента остановки привода и улучшения работы регистратора параметров работы за счет более точного вычисления периода колебаний груза на основе использования экспериментальной характеристики жесткости канатного подвеса, зависящей от усилия в канатах.

Предлагаемый способ позволяет получить реальную характеристику жесткости канатного подвеса во всем диапазоне рабочих натяжений каната в отличие от существующих способов, определяющих одно значение жесткости канатов для всех уровней нагрузок в нем.

Поставленная задача решается тем, что способ экспериментального определения жесткости канатного подвеса для кранов мостового типа заключается в том, что поднимают груз номинального веса и одновременно измеряют усилие в канатах и их деформацию, на основе чего вычисляют функцию (зависимость) жесткости канатного подвеса от усилия в канатах.

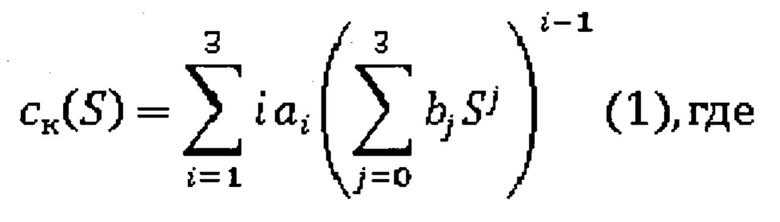

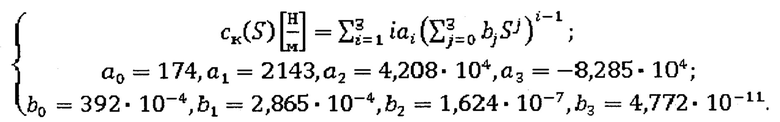

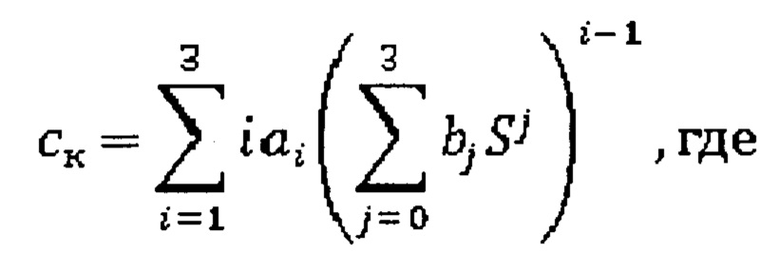

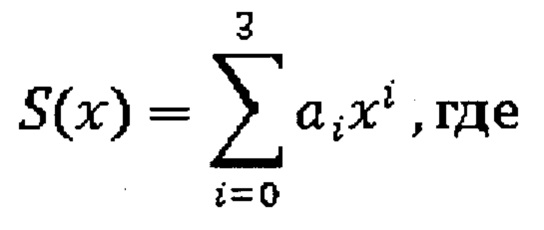

Функция жесткости канатного подвеса от усилия в канатах описывается формулой (1):

ск(S) - экспериментальная характеристика жесткости канатного подвеса;

S - усилие в канатах;

ai - i-й коэффициент полинома третьей степени, аппроксимирующей зависимость усилия в канатах от их деформации;

bj - j-й коэффициент полинома третьей степени, аппроксимирующей

зависимость деформации канатов от усилия в них.

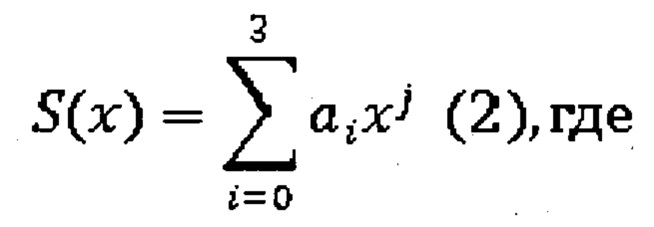

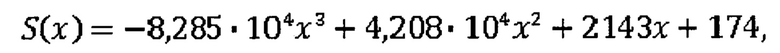

При этом зависимость усилия в канатах от их деформации имеет вид (2):

х - значение текущей деформации каната,

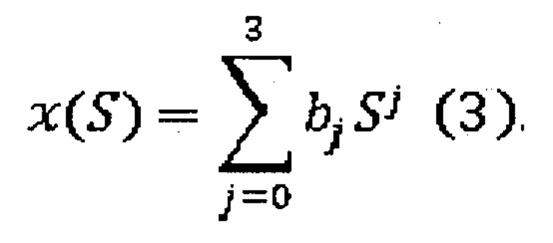

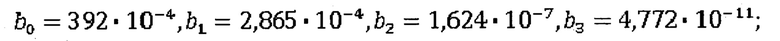

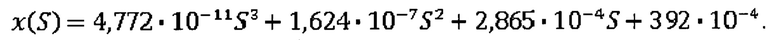

а зависимость деформации канатов от усилия в них имеет вид (3):

Коэффициенты ai и bj в выражениях 2 и 3 определяют путем аппроксимации экспериментальных данных: усилия в канате и скорости электродвигателя.

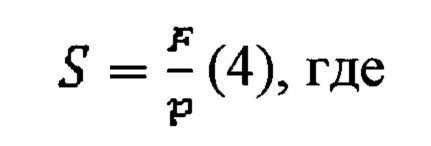

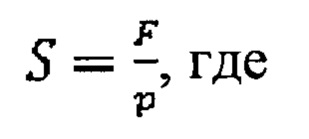

Усилие в канатах в случае установки датчика усилия в опору барабана определяют по формуле (4):

F - нагрузка на датчик усилия;

р - кратность полиспаста.

В случае установки датчика нагрузки в канатную систему усилие в канатах определяют непосредственным измерением.

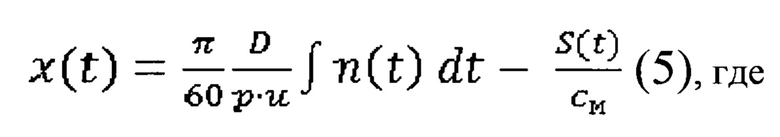

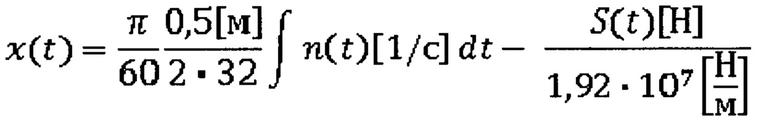

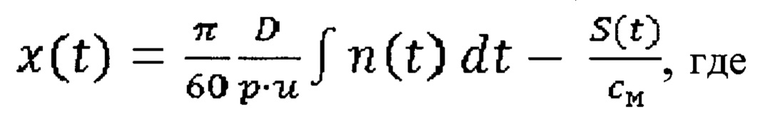

При этом деформацию канатов определяют интегрированием данных датчика скорости электродвигателя привода механизма подъема при учете передаточного отношения редуктора, диаметра барабана, кратности полиспаста и жесткости пролетной металлоконструкции в соответствии с формулой (5):

x(t) - функция деформации каната от времени;

n(t) - экспериментальная функция скорости электродвигателя механизма подъема от времени;

D - диаметр барабана;

и - передаточное отношение редуктора;

S(t) - экспериментальная функция усилия в канате от времени;

см - коэффициент жесткости пролетной металлоконструкции.

Описанный способ позволяет за счет перехода в алгоритме ограничителя грузоподъемности от линейной функции усилия в канатах от их деформации к функции, описанной выражением (2), повысить точность определения момента остановки привода, что позволяет выполнить требование запрета отрыва от основания груза недопустимой массы;

а также способ повышает точность определения массы поднимаемых грузов за счет корректировки в алгоритме регистратора параметров длины буфера учетом в формуле для его вычисления переменной жесткости канатного подвеса согласно формуле (1).

Перечень фигур

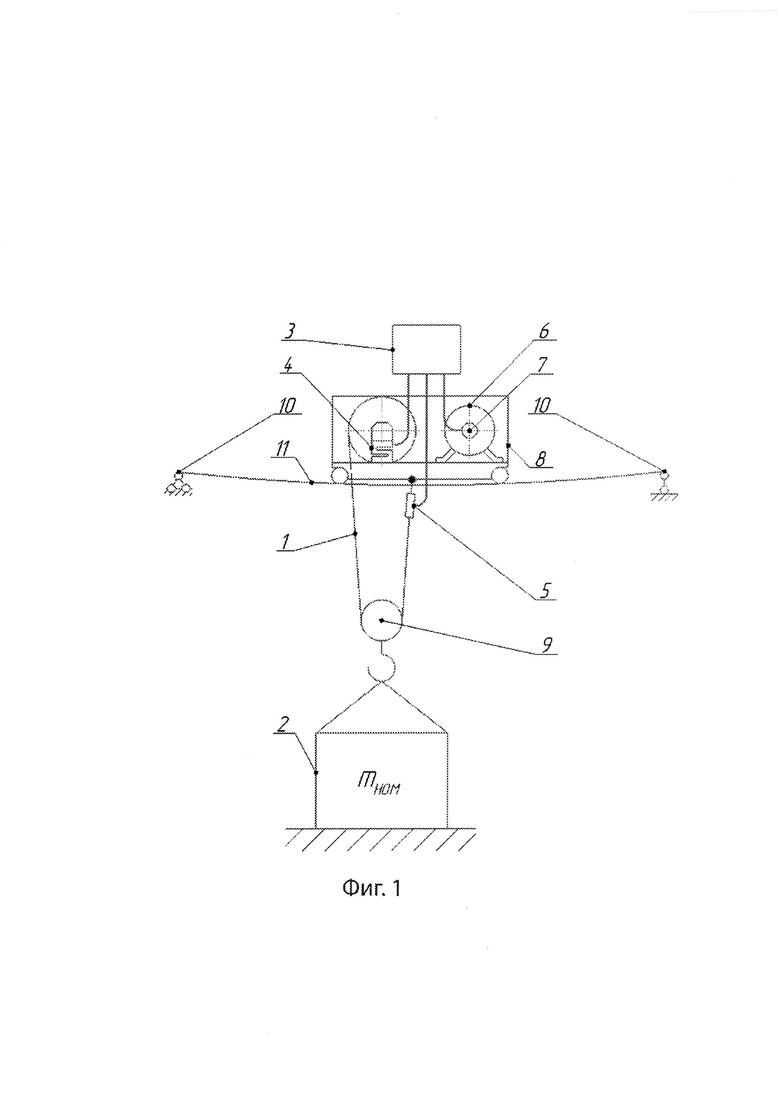

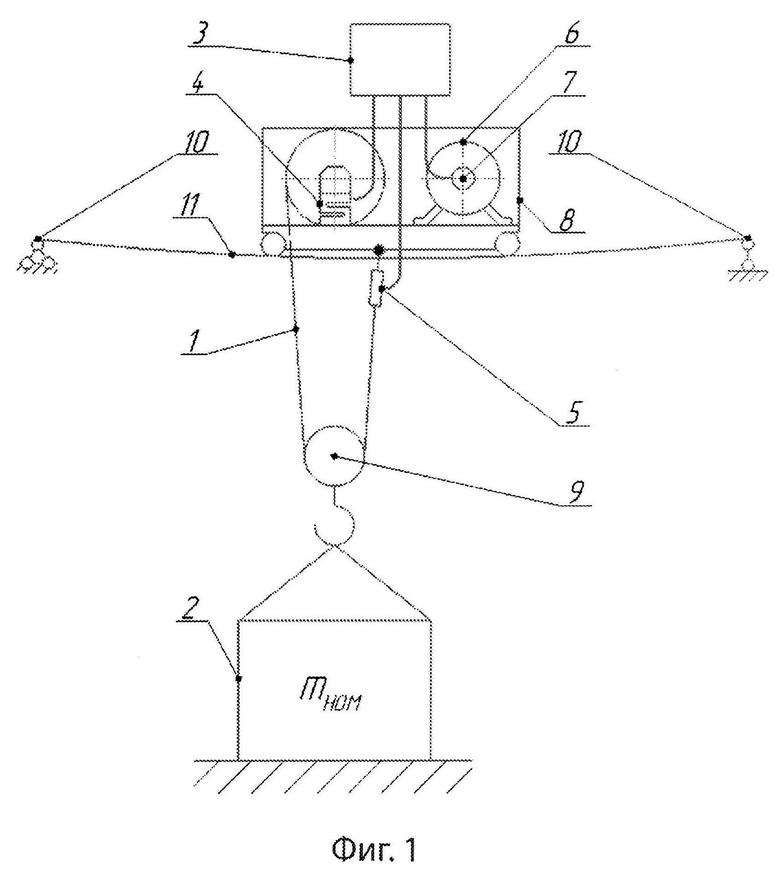

Фиг. 1. Схема реализации способа экспериментального определения жесткости канатного подвеса для кранов мостового типа.

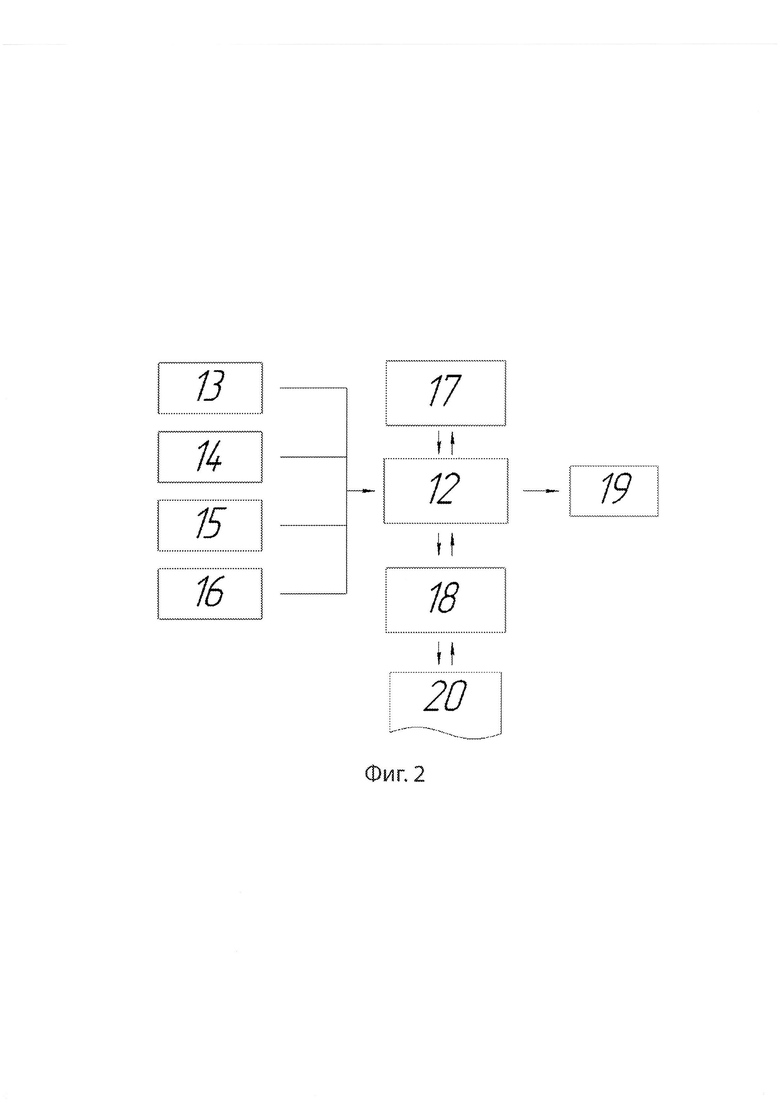

Фиг. 2. Схема осуществления способа экспериментального определения жесткости канатного подвеса для кранов мостового типа.

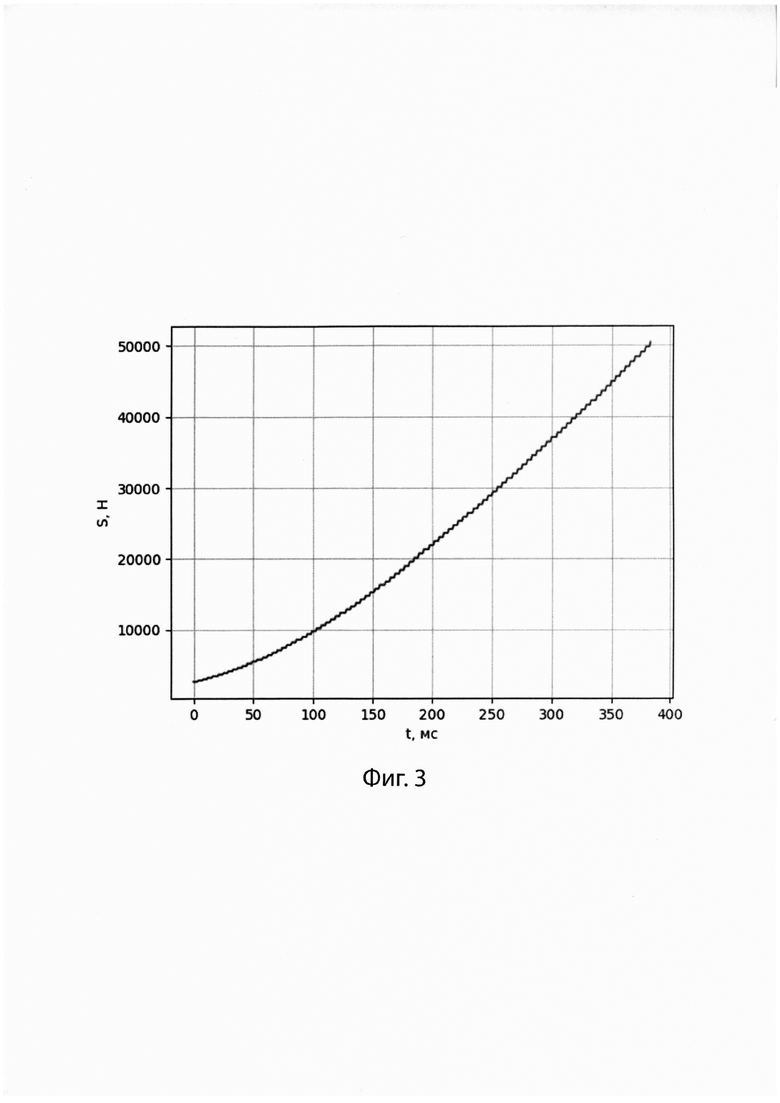

Фиг. 3. Экспериментальный график усилия в канатах от времени.

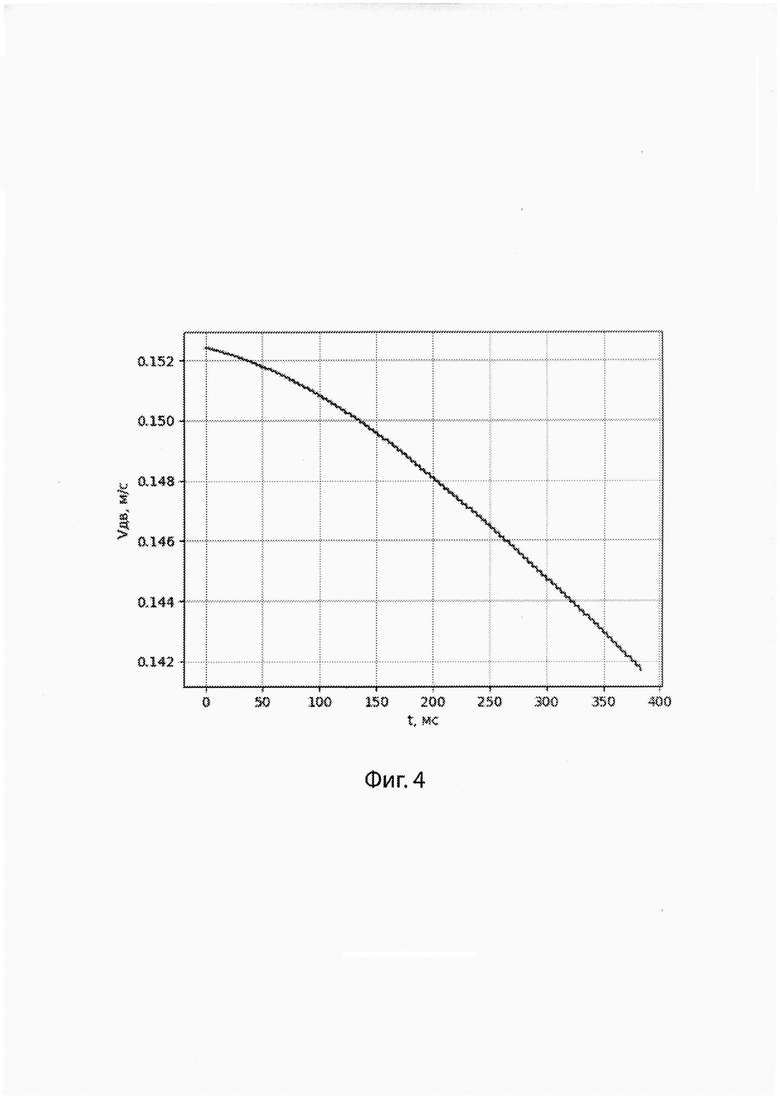

Фиг. 4. Экспериментальный график скорости электродвигателя, приведенной к поступательному движению канатного подвеса, от времени.

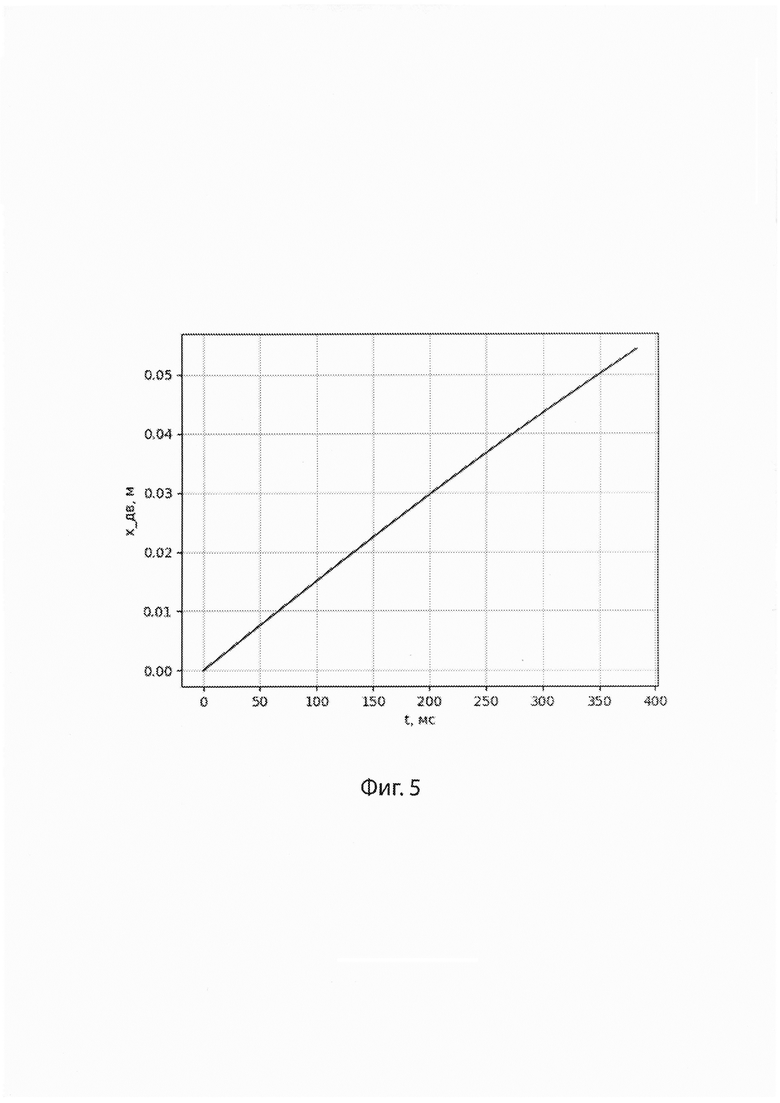

Фиг. 5. Зависимость деформации пролетной металлоконструкции от времени.

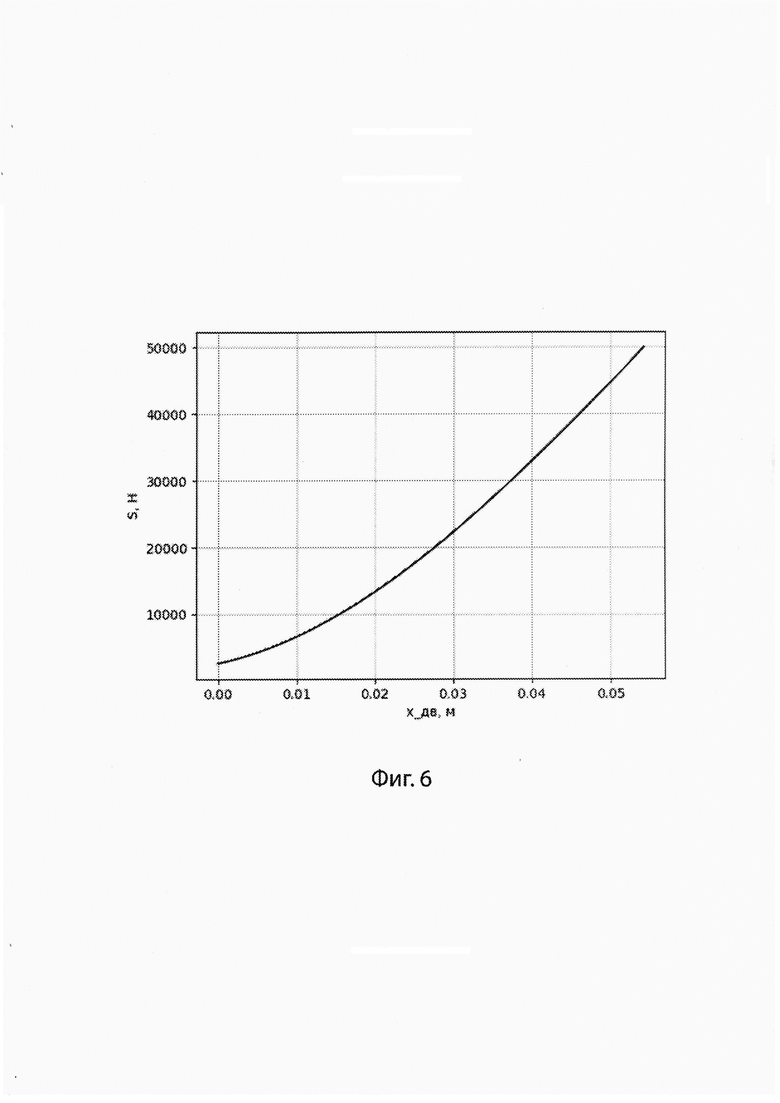

Фиг. 6. Экспериментальная характеристика жесткости канатного подвеса.

Осуществление изобретения

Изобретение поясняется представленной на фиг. 1 схемой. Способ экспериментального определения жесткости канатного подвеса 1 заключается в том, что в процессе подъема груза номинального веса 2 прибором 3 в память одновременно записываются усилие в канатах и их деформация. При этом в начальный момент канаты должны провисать, что является условием отсутствия в них усилия, а в конечный момент груз должен оторваться от основания. В этом случае полученная характеристика будет описывать жесткость канатного подвеса во всем диапазоне допустимых нагрузок. В случае симметричной навивки каната на барабан усилие в канате определяют с помощью датчика 4, установленного в опоре барабана, по формуле 2.

При несимметричной навивке каната на барабан усилие определяют непосредственным измерением с помощью датчика, установленного в канатной системе, например, на холостой ветви каната 5.

Деформацию каната рационально определять на основе данных о перемещении вала электродвигателя, что обуславливает меньшую ошибку при применении аналогичных средств измерения в сравнении с непосредственным измерением перемещения конца каната или поворота канатного барабана.

При подъеме с подхватом - режиме, при котором в момент начала натяжения канатов электродвигатель работает на устойчивой ветви естественной характеристики - скорость электродвигателя меняется незначительно. В этом случае вычисляют зависимость деформации канатов от времени при номинальной скорости электродвигателя. Однако большинство систем управления механизмами подъема реальных кранов не позволяют реализовать подъем груза с подхватом, что обуславливает работу электродвигателя на одной из допустимых искусственных механических характеристик. При этом в процессе нарастания усилия в канатах скорость двигателя пропорционально снижается. Для учета снижения скорости подъема электродвигатель 6 оснащают датчиком 7 текущей скорости вращения выходного вала.

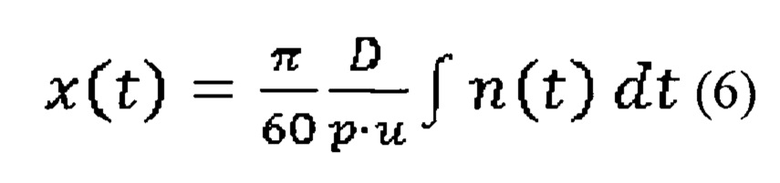

Для определения деформации канатов интегрируют данные датчика скорости электродвигателя при учете передаточного отношения редуктора 8, кратности полиспаста 9 согласно формуле 6:

В таком виде формула применима только для положения грузовой тележки над опорами 10, так как не учитывает деформацию пролетной металлоконструкции 11. Универсальный вид зависимости для деформации каната при произвольном положении грузовой тележки в пролете крана представлен формулой (5).

Имея зависимость усилия в канатах от времени S(t) и их деформации от времени x(t), путем исключения общего параметра - времени - получают график усилия в канатах от их деформации S(х).

В качестве функции, аппроксимирующей график усилия в канатах от их деформации, используется полином третьей степени (формула 2), что позволяет реализовать две зоны кривизны, соответствующие теоретически зафиксированным областям большой и малой нелинейности, и в то же время отфильтровать паразитные высокочастотные колебания.

Аналогично аппроксимируют зависимость деформации канатов от усилия в них (формула 3). Тогда, имея коэффициенты ai и bj функций (2) и (3), путем их подстановки в формулу (1) получают экспериментальную характеристику жесткости канатного подвеса. Предложенный способ экспериментального определения жесткости канатного подвеса реализован с помощью прибора, функциональная схема которого представлена на фиг. 2, где цифровой вычислительный блок (12) получает информацию от блока ввода информации (13), датчика скорости вращения двигателя (14), датчика усилия в канате (15) и часов реального времени (16). Между цифровым вычислительным блоком (12), блоком долговременной памяти (17) и блоком связи (18) имеется двухсторонняя связь. Цифровой вычислительный блок (12) выводит визуальную информацию через блок индикации (19) на внешнее оборудование (20).

С помощью блока ввода информации задается идентификационная информация: жесткость пролетной металлоконструкции, передаточное число редуктора и кратность полиспаста. В процессе работы механизма на подъем при помощи датчиков скорости вращения двигателя и усилия в канате цифровым вычислительным блоком записываются в память зависимости от времени соответствующих параметров: фиг. 3 и фиг.4. При этом с помощью передаточного числа редуктора и кратности полиспаста осуществляется пересчет скорости двигателя в скорость деформации канатов.

При помощи часов реального времени записи скорости изменения деформации канатов и усилия в канатах синхронизируются. Затем в цифровом вычислительном блоке осуществляется процедура интегрирования данных скорости двигателя. Результат интегрирования - график перемещения вращающихся масс от времени, представлен на фиг. 5.

Далее цифровой вычислительный блок на основании записи усилия в канатах от времени и деформации канатов от времени строит путем исключения общего параметра (времени) зависимость натяжения в канатах от деформации канатов и аппроксимирует эту зависимость полиномом третьей степени: фиг. 6. Полученная зависимость сохраняется в блоке долговременной памяти или передается по средствам блока связи внешнему оборудованию, например, ограничителю грузоподъемности или регистратору параметров работы крана. По окончании процесса на блок индикации выводится сообщение об ошибке или об успешном получении зависимости жесткости канатного подвеса.

Примеры осуществления изобретения

Реализация способа проводилась на мостовом кране грузоподъемностью 2 тонны при подъеме номинального груза. Одновременно при помощи накладного тензометрического датчика ДНК-1 и энкодера DIY, установленного на вал двигателя механизма подъема, записывали усилие в канате (фиг. 3) и скорость вращения двигателя (фиг.4) на этапе натяжения канатов до отрыва груза от основания. Путем интегрирования данных сигнала энкодера с учетом значений параметров диаметра барабана D=0,5 м, передаточного отношения редуктора и=32 и коэффициента жесткости пролетной металлоконструкции см=1,92⋅107  на основании зависимости (5) получен график деформации каната от времени (фиг. 5).

на основании зависимости (5) получен график деформации каната от времени (фиг. 5).

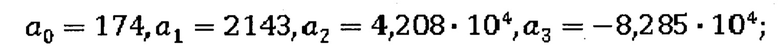

На основании записей усилия в канатах от времени S(t)[H] (фиг. 3) и деформации каната х(t)[м] (фиг. 5) путем исключения общего параметра - времени - получают график усилия в канатах от их деформации S(х)[Н] (фиг.6). График (фиг. 6) аппроксимируют полиномом третьей степени согласно формуле (2), для рассматриваемого примера значения коэффициентов полинома равны:

а коэффициенты полинома, аппроксимирующего обратный график - деформации каната от усилия в нем, равны:

Жесткость канатного подвеса определяют подстановкой в формулу (1) соответствующих безразмерных коэффициентов аппроксимирующих полиномов ai и bj:

| название | год | авторы | номер документа |

|---|---|---|---|

| КРАН ДЛЯ ОБРАЩЕНИЯ С ОТРАБОТАВШИМ ЯДЕРНЫМ ТОПЛИВОМ В ЗАЩИТНОЙ КАМЕРЕ | 2007 |

|

RU2352516C1 |

| Кран мостового типа | 1985 |

|

SU1257051A1 |

| ГРУЗОПОДЪЕМНАЯ ТЕЛЕЖКА С КАНАТНОЙ ТЯГОЙ | 2005 |

|

RU2288163C1 |

| ПЕРЕГРУЗОЧНЫЙ МОСТ | 1965 |

|

SU175627A1 |

| БЕЗОПАСНЫЙ КАНАТНЫЙ ПОЛИСПАСТ | 2004 |

|

RU2266860C1 |

| МОСТОВОЙ КРАН | 1970 |

|

SU272192A1 |

| Грузоподъёмный механизм (варианты) | 2023 |

|

RU2809870C1 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ ГЛАВНОЙ БАЛКИ ПРОЛЕТНОГО СТРОЕНИЯ МОСТОВОГО КРАНА | 2003 |

|

RU2231493C1 |

| Мостовой кран для подъема грузов | 1979 |

|

SU787344A1 |

| СПОСОБ НАСТРОЙКИ ПРИБОРА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА И РЕАЛИЗУЮЩИЙ ЕГО ПРИБОР БЕЗОПАСНОСТИ | 2005 |

|

RU2307061C1 |

Изобретение относится к области подъемно-транспортного машиностроения и, прежде всего, к кранам мостового типа. Сущность: поднимают груз номинальной массы и одновременно измеряют усилие в канатах и их деформацию, на основе чего вычисляют функцию жесткости канатного подвеса от усилия в нем, зависимость усилия в канатах от их деформации, зависимость деформации канатов от усилия в них, причем деформацию канатов определяют интегрированием данных датчика скорости электродвигателя привода механизма подъема при учете передаточного отношения редуктора, диаметра барабана, кратности полиспаста и жесткости пролетной металлоконструкции по формуле. Технический результат: возможность получить реальную характеристику жесткости канатного подвеса во всем диапазоне рабочих натяжений каната. 2 з.п. ф-лы, 6 ил.

1. Способ экспериментального определения жесткости канатного подвеса для кранов мостового типа, заключающийся в том, что поднимают груз номинального веса и одновременно измеряют усилие в канатах и их деформацию, на основе чего вычисляют функцию жесткости канатного подвеса от усилия в канатах, отличающийся тем, что жесткость канатного подвеса определяют по формуле

ск - экспериментальная величина жесткости канатного подвеса;

S - усилие в канатах;

ai - i-й коэффициент полинома третьей степени, аппроксимирующий зависимость усилия в канатах от их деформации;

bj - j-й коэффициент полинома третьей степени, аппроксимирующий зависимость деформации канатов от усилия в них,

при этом зависимость усилия в канатах от их деформации имеет вид:

х - величина текущей деформации каната,

а зависимость деформации канатов от усилия в них имеет вид:

коэффициенты которых (ai и bj) определяют путем аппроксимации экспериментальных данных: усилия в канате и скорости электродвигателя;

при этом деформацию канатов определяют интегрированием данных датчика скорости электродвигателя привода механизма подъема при учете передаточного отношения редуктора, диаметра барабана, кратности полиспаста и жесткости пролетной металлоконструкции в соответствии с формулой:

x(t) - экспериментальная функция деформации каната от времени;

n(t) - экспериментальная функция скорости электродвигателя механизма подъема от времени;

D - диаметр барабана;

р - кратность полиспаста;

u - передаточное отношение редуктора;

S(t) - экспериментальная функция усилия в канате от времени;

см - коэффициент жесткости пролетной металлоконструкции.

2. Способ по п. 1, отличающийся тем, что в случае установки датчика нагрузки в опору барабана усилие в канатах определяют по зависимости:

F - нагрузка на датчик усилия.

р - кратность полиспаста.

3. Способ по п. 1, отличающийся тем, что в случае установки датчика нагрузки в канатную систему усилие в канатах определяют непосредственным измерением.

| Способ контроля технического состояния талевого каната | 2021 |

|

RU2780959C1 |

| Способ контроля технического состояния подъёмного каната | 2015 |

|

RU2617145C1 |

| Способ измерения изгибной жесткости стальных канатов | 1980 |

|

SU911130A1 |

| WO 2010128056 A1, 11.11.2010. | |||

Авторы

Даты

2023-09-19—Публикация

2022-12-29—Подача