ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу получения полимерного материала. В частности, настоящее изобретение относится к низкомолекулярному политетрафторэтилену. В частности, настоящее изобретение также относится к способу получения низкомолекулярного политетрафторэтилена, также известного как «микропорошки ПТФЭ».

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Микропорошки ПТФЭ представляют собой низкомолекулярный ПТФЭ, в основном используемый в качестве добавки в полимерах, покрытиях, красках, резинах, косметике, восках, чернилах, клеях, смазках и смазочных материалах.

Микропорошки ПТФЭ обладают внушительным набором следующих свойств, которые делают их предпочтительным материалом в отраслях, где предъявляются повышенные требования:

Низкий коэффициент трения

Улучшенные износостойкие характеристики в конструкционных полимерах

Повышенное сопротивление истиранию красок и покрытий

Коррозионная стойкость

Превосходная химическая и температурная стойкость

Улучшение антипригарных и антиадгезионных свойств

Противокапельное свойство

Несмотря на превосходные свойства ПТФЭ, высокомолекулярный ПТФЭ редко используется в качестве модификатора других материалов путем диспергирования или смешивания. Причина, по которой эти порошки не подходят для диспергирования или смешивания, заключается в том, что порошки фибриллируются из-за сдвига, возникающего во время диспергирования или смешивания. Следовательно, вязкость смеси значительно возрастает, и равномерное смешение композиции или смеси невозможно. Соответственно, для диспергирования или смешивания с материалом формовочной смолы, красками, чернилами для печати, покрытиями и промышленными покрытиями, масляными и смазочными композициями подходят тонкодисперсные частицы или порошок низкомолекулярного ПТФЭ. Следовательно, спрос на низкомолекулярный ПТФЭ постоянно растет.

В предшествующем уровне техники порошки низкомолекулярного ПТФЭ обычно производили из порошков высокомолекулярного ПТФЭ способами разложения, такими как облучение электронами высокой энергии либо из гамма-источника, либо электронным пучком, либо высокотемпературной термической обработкой.

Такие способы разложения высокомолекулярного ПТФЭ для производства низкомолекулярного ПТФЭ также приводят к образованию опасных побочных продуктов, таких как ПФОК и фторид водорода. Следовательно, существовала острая потребность в разработке альтернативного способа производства низкомолекулярного ПТФЭ без использования способа облучения, и который соответствовал бы нормативным положениям по контролю за содержанием ПФОК, ее солей и родственных ей соединений, предложенным различными регуляторными органами по всему миру.

Европейское химическое агентство (ECHA) посредством различных нормативных положений (ЕС 2020/784, ЕС 2019/1021, Приложение XVII к REACH (Регламент ЕС о порядке регистрации, оценки, допуска и ограниченного использования химических веществ), Статья 68) вводит ограничения на изготовление, размещение на рынке и использование определенных опасных веществ, смесей и изделий, содержащих перфтороктановую кислоту (ПФОК), ее соли и родственные ей соединения.

Патент US7176265B, озаглавленный «Низкомолекулярный гранулированный политетрафторэтилен, полученный путем прямой полимеризации», раскрывает низкомолекулярный ПТФЭ, полученный путем прямой полимеризации. Способ производства низкомолекулярного гранулированного политетрафторэтилена или модифицированного политетрафторэтилена путем суспензионной полимеризации тетрафторэтилена под давлением в реакционном сосуде с мешалкой. Полимеризацию проводят в водной среде в присутствии инициатора свободнорадикальной полимеризации и телогена. Осуществляют перемешивание содержимого реакционного сосуда во время полимеризации в степени, достаточной для коагуляции политетрафторэтилена или модифицированного политетрафторэтилена. Низкомолекулярный гранулированный политетрафторэтилен или модифицированный политетрафторэтилен, имеющий вязкость расплава менее примерно 1 × 106 Па⋅с, выделяют непосредственно из реакционного сосуда. Порошок низкомолекулярного политетрафторэтилена или модифицированного политетрафторэтилена в этом патенте имеет вязкость расплава менее примерно 1 × 106 Па⋅с, удельную площадь поверхности - менее примерно 8 м2/г, уровень экстрагируемого фторида - по меньшей мере, примерно 3 м.д. по массе и узкое распределение по молекулярной массе, на что указывает коэффициент полидисперсности, составляющий, по меньшей мере, примерно 5. Частицы низкомолекулярного порошка имеют средний размер частиц по массе от примерно 2 до примерно 40 микрометров, и порошок по существу не содержит частиц, имеющих размер частиц менее примерно 1 микрометра. Произведенный таким образом низкомолекулярный материал подходит для использования в качестве добавок к другим материалам, таким как чернила, покрытия, смазки, смазочные материалы и пластмассы. Порошок низкомолекулярного политетрафторэтилена или модифицированного политетрафторэтилена в этом патенте имеет вязкость расплава менее примерно 1 × 106 Па⋅с.

Патент US8754176B2, озаглавленный «Порошок низкомолекулярного политетрафторэтилена и способ его получения», раскрывает порошок низкомолекулярного политетрафторэтилена. В этом предшествующем уровне техники был раскрыт порошок низкомолекулярного политетрафторэтилена. Микропорошок низкомолекулярного ПТФЭ, который использовали в качестве добавки в материал для покрытия и т.д., может образовывать покрытие с превосходной текстурой и свойствами скольжения, также одновременно улучшая диспергируемость и вязкость; и процесс их производства. В этом патенте раскрыт способ производства порошка низкомолекулярного политетрафторэтилена, способ, содержащий: этап эмульсионной полимеризации, где полимеризируется, по меньшей мере, тетрафторэтилен в присутствии инициатора полимеризации и водной среды для производства его эмульгированных частиц; этап агломерации, где агломерируются эмульгированные частицы с образованием агломерированного порошка из них; и этап суспензионной полимеризации, где полимеризируется, по меньшей мере, тетрафторэтилен в присутствии агломерированного порошка, инициатора полимеризации и водной среды. В этом патенте был раскрыт порошок низкомолекулярного политетрафторэтилена, удовлетворяющий вязкости расплава, составляющей, по меньшей мере, 700,000 Па⋅с.

В предшествующем уровне техники вязкость расплава находилась только в диапазоне от 1,0 × 102 до 7,0 × 105 Па⋅с при температуре 380 °C.

Настоящее изобретение относится к производству микропорошка низкомолекулярного ПТФЭ по технологии прямой полимеризации и устраняет ограничение вязкости расплава в сравнении с предшествующим уровнем техники, и для него не требуется этап облучения или термического разложения, а также он соответствует нормативным положениями по ограничению содержания ПФОК в веществах.

ЦЕЛИ ИЗОБРЕТЕНИЯ

Основной целью настоящего изобретения является предложение порошка низкомолекулярного ПТФЭ и способа прямой полимеризации для получения микропорошка низкомолекулярного политетрафторэтилена (ПТФЭ), который устраняет ограничения вязкости расплава в сравнении с предшествующим уровнем техники.

Другой целью настоящего изобретения является предложение порошка низкомолекулярного ПТФЭ и способа получения микропорошка низкомолекулярного политетрафторэтилена (ПТФЭ), для которого может не требоваться этап подвергания воздействию высокой температуры или ионизирующего излучения.

Еще одной целью настоящего изобретения является предложение микропорошка низкомолекулярного ПТФЭ и способа его производства с использованием прямой полимеризации.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к порошку низкомолекулярного ПТФЭ и к способу получения микропорошка низкомолекулярного политетрафторэтилена (ПТФЭ).

Настоящее изобретение относится к производству микропорошка низкомолекулярного ПТФЭ по технологии прямой полимеризации и устраняет ограничение вязкости расплава в сравнении с предшествующим уровнем техники, и для него не требуется этап облучения или термического разложения, а также он соответствует нормативным положениями по ограничению содержания ПФОК в веществах.

В соответствии с одним аспектом настоящего изобретения, был раскрыт порошок низкомолекулярного ПТФЭ, имеющий вязкость расплава в диапазоне вязкости расплава от 1 000 001 до 999 999 999 Па⋅с при температуре 380 °C и при нагрузке 21,6 кг.

В одном варианте осуществления настоящего изобретения, микропорошок низкомолекулярного ПТФЭ может быть произведен по технологии прямой полимеризации, и для него могут не требоваться этапы разложения, такие как облучение или высокотемпературная обработка.

В одном варианте осуществления настоящего изобретения, микропорошок низкомолекулярного ПТФЭ может иметь размер частиц в диапазоне от 2 мкм до 600 мкм.

В одном варианте осуществления настоящего изобретения, микропорошок низкомолекулярного ПТФЭ может иметь удельную площадь поверхности (SSA) в диапазоне от 3,0 м2/г до 20,0 м2/г.

В одном варианте осуществления настоящего изобретения, микропорошок низкомолекулярного ПТФЭ может иметь стандартную плотность в диапазоне от 2,145 до 2,212.

В одном варианте осуществления настоящего изобретения, микропорошок низкомолекулярного ПТФЭ может иметь молекулярную массу, меньшую или равную 600 000.

В другом варианте осуществления настоящего изобретения, раскрыт способ получения микропорошка низкомолекулярного ПТФЭ, имеющего вязкость расплава в диапазоне вязкости расплава от 1 000 001 до 999 999 999 Па⋅с при температуре 380 °C и при нагрузке 21,6 кг.

Способ получения микропорошка низкомолекулярного политетрафторэтилена (PTFE) может содержать следующие этапы:

полимеризация тетрафторэтилена (ТФЭ);

коагуляция частиц ПТФЭ для увеличения размера частиц;

промывка частиц ПТФЭ для удаления примесей; и

сушка влажного микропорошка ПТФЭ для удаления влаги и летучих веществ.

В соответствии с одним вариантом осуществления настоящего изобретения, этап полимеризации ТФЭ может содержать:

(а) формирование водной эмульсии, содержащей систему поверхностно-активных веществ и фтормономер; и

инициирование полимеризации указанного фтормономера.

Кроме того, водная эмульсия может содержать инициатор для инициирования процесса полимеризации, выбранный из группы, состоящей из сукцинилпероксида (DSAP), персульфата аммония (APS), персульфата калия (KPS) и их комбинаций.

В другом варианте осуществления настоящего изобретения, водная эмульсия может содержать агенты передачи цепи, выбранные из группы, состоящей из спиртов, углеводородов и их комбинаций.

В альтернативном варианте осуществления настоящего изобретения, этап полимеризации ТФЭ может содержать суспензионную полимеризацию.

В соответствии с одним вариантом осуществления настоящего изобретения, способ полимеризации ТФЭ может проводиться при температуре в диапазоне от 20 °C до 120 °C, давлении в диапазоне от 8 бар до 25 бар и в течение периода реакции полимеризации в диапазоне от 60 минут до 400 минут.

В еще одном варианте осуществления настоящего изобретения, этап коагуляции индуцируют добавлением органических кислот или неорганических кислот.

Органические кислоты содержат группу, состоящую из фосфорной кислоты, щавелевой кислоты, азотной кислоты, серной кислоты, соляной кислоты и их комбинации.

Наконец, после промывки коагулированных частиц водой и обработки паром может быть проведена сушка влажного микропорошка ПТФЭ.

В соответствии с другим аспектом настоящего изобретения, предложен микропорошок низкомолекулярного ПТФЭ, произведенный прямой полимеризацией, и для которого не требуются этапы разложения, такие как облучение или высокотемпературная обработка. Размер частиц микропорошка ПТФЭ может варьироваться в диапазоне от 2 мкм до 600 мкм, вязкость расплава может находиться в диапазоне от 1 000 001 до 999 999 999 Па⋅с при температуре 380 °C и при нагрузке 21,6 кг.

Для дальнейшего разъяснения преимуществ и признаков настоящего изобретения будет представлено более конкретное описание настоящего изобретения посредством ссылки на конкретные варианты его осуществления, которые показаны на сопроводительных чертежах. Следует понимать, что эти чертежи изображают только типичные варианты осуществления настоящего изобретения и поэтому не должны рассматриваться как ограничивающие его объем. Настоящее изобретение будет описано и объяснено посредством дополнительных конкретных данных и подробностей с использованием сопроводительных чертежей.

КРАТКОЕ ОПИСАНИЕ СОПРОВОДИТЕЛЬНЫХ ЧЕРТЕЖЕЙ

Вышеуказанные и другие признаки, аспекты и преимущества объекта настоящего изобретения будут лучше поняты из нижеследующего описания и сопроводительных чертежей.

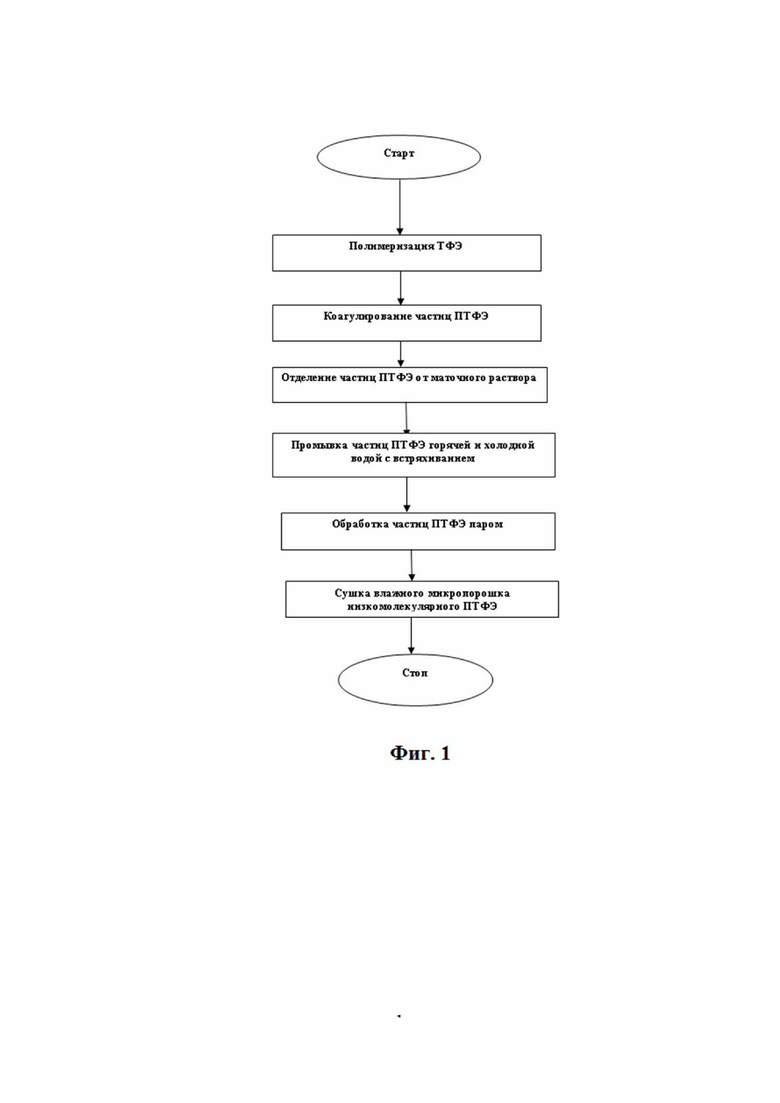

Фигура 1. Блок-схема способа получения микропорошка низкомолекулярного политетрафторэтилена.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В целях популяризации и понимания принципов настоящего изобретения, теперь будет приведена ссылка на вариант осуществления настоящего изобретения, показанный на чертежах, и для его описания будут использованы особые формулировки. Тем не менее, следует понимать, что при этом не предполагается какого-либо ограничения объема настоящего изобретения; в показанной системе рассматриваются такие изменения и дальнейшие модификации, а также такое дополнительное применение принципов настоящего изобретения, показанное в ней, которые обычно приходят на ум специалисту в данной области техники, к которой относится настоящее изобретение.

Ниже обсуждаются некоторые типичные варианты осуществления настоящего изобретения. Настоящее изобретение в его более широких аспектах не ограничивается конкретными деталями и типовыми способами. Пояснительные примеры описаны в этом разделе в связи с предложенными вариантами и способами осуществления настоящего изобретения.

Следует отметить, что, в описании настоящего документа, формы единственного числа «а», «аn» и «the» включают ссылки на множественное число, если иное явно не следует из контекста. Таким образом, например, ссылка на композицию, содержащую «соединение», включает смесь, по меньшей мере, двух соединений. Следует также отметить, что термин «или» обычно используется в своем значении, включая «и/или», если из содержания явно не следует иное.

Выражение различных количеств терминами «%» или «% по массе» означает процентное содержание по массе от общего количества раствора или композиции, если не указано иное.

Все приведенные ссылки включены в настоящий документ путем ссылки во всей своей полноте. Цитирование какой-либо ссылки не является допущением того факта, что ее наличие рассматривается в качестве предшествующего уровня техники в отношении заявленного изобретения.

Специалистам в данной области техники будет понятно, что приведенное выше общее описание и последующее подробное описание являются пояснениями к настоящему изобретению и не предназначены для его ограничения.

Ссылка, приводимая на протяжении всего настоящего описания на «один аспект», «другой аспект» или аналогичную формулировку, означает, что конкретный признак, структура или характеристика, описанные в связи с вариантом осуществления настоящего изобретения, включена, по меньшей мере, в один вариант осуществления настоящего изобретения. Таким образом, выражения «в одном варианте осуществления настоящего изобретения», «в другом варианте осуществления настоящего изобретения» или аналогичная формулировка, приводимые на протяжении всего настоящего описания, могут, но необязательно, все относятся к одному и тому же варианту осуществления настоящего изобретения.

Термины «содержит», «содержащий» или любые другие их варианты предназначены для охвата неисключительного включения, вследствие чего способ, который содержит список этапов, не включает только те этапы, но может включать другие этапы, которые явным образом не перечислены или присущи такому способу.

Если не определено иное, все технические и научные термины, используемые в настоящем документе, имеют те же значения, которые, как правило, понятны человеку обычной квалификации в данной области техники, к которой относится настоящее изобретение. Система, способы и примеры, предложенные в настоящем документе, являются лишь пояснительными и не ограничивают настоящее изобретение.

Варианты осуществления настоящего изобретения будут подробно описаны ниже со ссылкой на сопроводительный чертеж.

Настоящее изобретение относится к порошку низкомолекулярного ПТФЭ и к способу получения микропорошка низкомолекулярного политетрафторэтилена (ПТФЭ). Настоящее изобретение относится к производству микропорошка низкомолекулярного ПТФЭ по технологии прямой полимеризации и устраняет ограничение вязкости расплава в сравнении с предшествующим уровнем техники, и для него не требуется этап облучения или термического разложения, а также он соответствует нормативным положениями по ограничению содержания ПФОК в веществах.

Вязкость расплава

В соответствии с одним аспектом настоящего изобретения, был раскрыт порошок низкомолекулярного ПТФЭ, имеющий вязкость расплава в диапазоне вязкости расплава от 1 000 001 до 999 999 999 Па⋅с при температуре 380 °C и при нагрузке 21,6 кг.

Вязкость расплава также может быть измерена в соответствии со стандартом ASTM D 1238 с помощью прибора для определения показателя текучести расплава (модель: Dynisco), диаметр мундштука 2,095, и значение может быть измерено путем предварительного нагрева 3 г испытуемого образца в течение 5 мин при температуре 380 °C, и путем измерения этого же образца с нагрузкой 2,16 кг при поддержании той же температуры.

Размер частиц

В одном варианте осуществления настоящего изобретения, микропорошок низкомолекулярного ПТФЭ может иметь размер частиц в диапазоне от 2 мкм до 600 мкм.

Размер частиц может быть измерен с помощью системы динамического рассеяния света. Размер частиц может быть измерен с помощью анализа D50. Анализ размера частиц может быть выполнен способом лазерной дифракции в соответствии со стандартом ASTM D4894.

Удельная площадь поверхности

В одном варианте осуществления настоящего изобретения, микропорошок низкомолекулярного ПТФЭ может иметь удельную площадь поверхности (SSA) в диапазоне от 3,0 м2/г до 20,0 м2/г.

Удельная площадь поверхности может быть измерена по методу БЭТ (метод Брунауэра – Эммета – Теллера) с использованием анализатора поверхности со смешанным газом, состоящим из 30 % азота и 70 % гелия, используемым в качестве газа-носителя, и жидким азотом.

Стандартная плотность

В одном варианте осуществления настоящего изобретения, микропорошок низкомолекулярного ПТФЭ может иметь стандартную плотность в диапазоне от 2,145 до 2,212.

Температура плавления/измерение температуры

В одном варианте осуществления настоящего изобретения, вязкость расплава может быть измерена при температуре 380 °C и при нагрузке 21,6 кг.

Температура может быть измерена в соответствии со стандартом ASTM D 4591 с помощью дифференциального сканирующего калориметра. В данном случае, приблизительно 3 мг порошка низкомолекулярного ПТФЭ можно поместить в алюминиевый резервуар (гофрированный чан) и повысить температуру на 10 °C/мин в диапазоне температур от 240 °C до 380 °C при нагрузке 21,6 кг и при скорости воздушного потока 50 мл/мин. Температура плавления может быть определена как минимальная температура необходимой теплоты плавления в вышеуказанном диапазоне.

В одном варианте осуществления настоящего изобретения, микропорошок низкомолекулярного ПТФЭ может иметь уровень экстрагируемого фторида, который может составлять, по меньшей мере, 1 м.д. по массе.

В одном варианте осуществления настоящего изобретения, микропорошок низкомолекулярного ПТФЭ получают способом прямой полимеризации, для которого не требуется какой-либо дополнительный этап разложения, такой как облучение или высокотемпературная обработка.

В другом варианте осуществления настоящего изобретения, раскрыт способ получения микропорошка низкомолекулярного политетрафторэтилена (ПТФЭ), имеющего вязкость расплава в диапазоне вязкости расплава от 1 000 000 до 999 999 999 Па⋅с при температуре 380 °C и при нагрузке 21,6 кг.

Соответственно, на Фигуре 1 показан способ производства микропорошка низкомолекулярного политетрафторэтилена из композиции высокомолекулярного ПТФЭ.

Настоящее изобретение во всех его аспектах подробно описано следующим образом:

Ссылаясь на Фигуру 1, раскрыт способ получения микропорошка низкомолекулярного политетрафторэтилена (ПТФЭ), который содержит этапы:

полимеризация тетрафторэтилена (ТФЭ);

коагуляция частиц ПТФЭ для увеличения размера частиц;

промывка частиц ПТФЭ для удаления примесей; и

сушка влажного микропорошка ПТФЭ для удаления влаги и летучих веществ.

В одном варианте осуществления настоящего изобретения, фтормономеры могут состоять из тетрафторэтилена. Он может находиться в газообразной форме и конденсироваться под высоким давлением в жидкую форму. Мономер может храниться в калибровочном резервуаре для последующего добавления его с целью дальнейшей обработки в необходимом количестве.

Фтормономер может быть пропущен через силикагелевый абсорбер для удаления влаги перед подачей в полимеризационный реактор. Конструкция реактора может предполагать отсутствие содержания кислорода. В реактор может быть дополнительно добавлена деионизированная вода в качестве среды при указанных оборотах в минуту для контроля скорости реакции.

Различные реакционные добавки, добавляемые в реактор, могут содержать следующее:

Неорганические сульфаты в качестве инициатора, используемые в качестве положительного катализатора для инициирования мономера во время реакции

Аммиак для поддержания основного pH

Система поверхностно-активных веществ, которая уменьшает поверхностное натяжение между средой и мономером за счет образования мицелл, необходимых для роста полимера для получения стабильной дисперсии.

Органические агенты передачи цепи (CTA), которые помогают в формировании цепи необходимого размера

Ссылаясь на Фигуру 1, этап полимеризации представляет собой этап 1, где фтормономеры полимеризируются в различных технологических режимах: -

Температура: Температура полимеризации может находиться в диапазоне от 20 °C до 120 °C.

Давление: Давление во время полимеризации может находиться в диапазоне от 8 бар до 25 бар.

Время реакции: Общее время реакции варьируется в диапазоне от 60 минут до 400 минут.

После потребления определенного количества фтормономеров и завершения уменьшения уровня полимеризации до определенного давления, давление в конечном итоге может быть сброшено в атмосферу, и полимер может быть сформирован в форме латекса (смесь твердого и жидкого). Все твердые частицы, присутствующие в первичных частицах, могут находиться в диапазоне от 50 нм до 200 нм.

После этапа полимеризации может произойти коагуляция частиц ПТФЭ. Коагуляция приводит к увеличению распределения частиц полимера по размеру от диапазона в нанометрах до микрометров.

После этапа промывки, влажный порошок может быть подвергнут системам сушки. В таких системах порошок может быть высушен с помощью горячего воздуха до уровня влажности, составляющего менее 0,1%. Максимальная температура воздуха может составлять 450 °C. После операции сушки, поступающий порошок может представлять собой свободнотекучий низкомолекулярный ПТФЭ в форме конечного продукта.

В одном варианте осуществления настоящего изобретения, способ полимеризации ТФЭ может содержать этапы:

(а) формирование водной эмульсии, содержащей систему поверхностно-активных веществ и фтормономер; и

(b) инициирование полимеризации указанного фтормономера.

Водная эмульсия, образованная по настоящему изобретению, может содержать систему поверхностно-активных веществ, фтормономеры, инициаторы и агенты передачи цепи.

В альтернативном варианте осуществления настоящего изобретения, этап полимеризации ТФЭ может содержать суспензионную полимеризацию. Способ по настоящему изобретению предпочтительно осуществляют таким образом, чтобы содержимое реакционного сосуда по существу не содержало поверхностно-активного вещества, т.е., чтобы количество поверхностно-активного вещества составляло менее 0,010% в пересчете на количество присутствующей воды.

Использование фторированных поверхностно-активных веществ увеличивает расходы и создает проблему утилизации после полимеризации. Кроме того, добавление поверхностно-активного вещества в реакционную среду имеет тенденцию приводить к нежелательному увеличению удельной площади поверхности полимера и приводит к уменьшению количества коагулированного полимера, а увеличение убыли полимера предпочтительно проводят с использованием одной жидкой фазы, т.е., водной среды. Поэтому при суспензионной полимеризации поверхностно-активное вещество не используют.

Использовать воду удобно; она остается жидкой в широком диапазоне температур, она недорогая и безопасная. Способ суспензионной полимеризации проводят в присутствии низких уровней агента передачи цепи (СТА).

Система поверхностно-активных веществ

Термин «поверхностно-активное вещество» означает тип молекулы, которая имеет как гидрофобные, так и гидрофильные части, что позволяет ей стабилизировать и диспергировать гидрофобные молекулы и агрегаты гидрофобных молекул в водных системах. Предпочтительная группа системы поверхностно-активных веществ для синтеза фторполимера в соответствии с вариантами осуществления настоящего изобретения включает фторированные поверхностно-активные вещества, нефторированное поверхностно-активное вещество и их комбинацию.

Примеры поверхностно-активных веществ по настоящему изобретению могут включать соли аммония или калия, или натрия перфторалкильных простых эфиров карбоновых кислот.

Фтормономеры

Термин «фтормономер» или выражение «фторированный мономер» означает полимеризирующийся алкен, который содержит, по меньшей мере, один атом фтора, фторалкильную группу или фторалкоксигруппу, присоединенную к двойной связи алкена, который подвергается полимеризации. Термин «фторполимер» означает полимер, образованный полимеризацией, по меньшей мере, одного фтормономера, и он включает гомополимеры, сополимеры, терполимеры и высокомолекулярные полимеры. В предпочтительном варианте осуществления настоящего изобретения, фтормономер представляет собой тетрафторэтилен (ТФЭ), а фторполимер представляет собой политетрафторэтилен (ПТФЭ). Хотя варианты осуществления настоящего изобретения описаны в терминах полимеризации ТФЭ, описанный в настоящем документе способ может быть применен к любому фтормономеру.

Водная эмульсия может дополнительно содержать инициатор для инициирования процесса полимеризации.

Инициаторы

Термин «инициатор», выражения «инициатор радикальной полимеризации» и «инициатор свободнорадикальной полимеризации» относятся к химическому веществу, которое способно обеспечивать источник свободных радикалов, либо индуцируемых спонтанно, либо под воздействием тепла или света. Примеры подходящих инициаторов включают пероксиды, пероксидикарбонаты и азосоединения. Инициаторы могут также включать окислительно-восстановительные системы, которые обеспечивают источник свободных радикалов. Термин «радикал» и выражение «свободный радикал» относятся к продукту химической реакции, содержащему, по меньшей мере, один неспаренный электрон. Инициатор радикальной полимеризации добавляют в реакционную смесь в количестве, достаточном для инициирования и поддержания скорости реакции полимеризации. В предпочтительном варианте осуществления настоящего изобретения, добавление инициатора в реакционный сосуд или реактор осуществляют одной дозой впрыска. Инициатор радикальной полимеризации может содержать персульфатную соль, такую как персульфат натрия, персульфат калия или персульфат аммония и их комбинации. В альтернативном варианте осуществления настоящего изобретения, инициатор радикальной полимеризации может содержать редокс-систему. Под термином «редокс-система» специалист в данной области техники подразумевает систему, содержащую окисляющий агент, восстанавливающий агент и, необязательно, ускоритель в качестве среды передачи электронов. В предпочтительном варианте осуществления настоящего изобретения, инициатор радикальной полимеризации выбирают из группы, состоящей из сукцинилпероксида (DSAP), персульфата аммония (APS) и их комбинаций. Инициатор может быть использован в диапазоне от 50 м.д. до 3000 м.д.

Агенты передачи цепи

Агенты передачи цепи, также называемые модификаторами или регуляторами, содержат, по меньшей мере, одну химически слабую связь. Агент передачи цепи вступает в реакцию со свободнорадикальным участком растущей полимерной цепи и останавливает увеличение длины цепи. Агенты передачи цепи часто добавляют во время полимеризации, чтобы регулировать длину цепи полимера для достижения желаемых свойств в полимере.

Термин «передача цепи» подразумевает остановку роста одной полимерной цепи и инициирование роста другой таким образом, что количество растущих полимерных радикалов остается одинаковым, и полимеризация протекает с одинаковой скоростью без введения инициатора в большем количестве. Однако на практике новый радикал, образующийся в результате реакции растущей полимерной цепи с СТА, не всегда инициирует новую полимерную цепь.

Примеры агентов передачи цепи, которые могут быть использованы в настоящем изобретении, включают, но ими не ограничиваются, соединения галогенов, углеводороды в целом, ароматические углеводороды, тиолы (меркаптаны), спирты и т.д.; каждый из которых может быть использован по отдельности или в комбинации. Агент передачи цепи может варьироваться в диапазоне от 50 м.д. до 3,000 м.д.

Условия полимеризации

Температура, используемая для полимеризации, может варьироваться в диапазоне, например, от 20 °C до 120 °C, в зависимости от выбранной системы инициатора и реакционной способности выбранного фтормономера (фтормономеров). В предпочтительном варианте осуществления настоящего изобретения, полимеризацию проводят при температуре в диапазоне от 50 °C до 85 °С.

Давление, используемое для полимеризации, может варьироваться в диапазоне от 2 бар до 200 бар, в зависимости от оборудования для проведения реакционных процессов, системы инициатора и выбора мономера. В предпочтительном варианте осуществления настоящего изобретения, реакцию проводят при давлении в диапазоне от 8 бар до 25 бар.

Полимеризация происходит при встряхивании или перемешивании. Встряхивание может быть постоянным, или оно может варьироваться в ходе полимеризации для оптимизации условий процесса. В одном варианте осуществления настоящего изобретения, для контролирования реакции используется как различные скорости встряхивания, так и различные температуры.

Согласно одному варианту осуществления способа по настоящему изобретению, реактор полимеризации под давлением, оснащенный мешалкой и средствами управления теплом, загружают водой, предпочтительно деионизированной водой, системой поверхностно-активных веществ в соответствии с настоящим изобретением, агентами передачи цепи и, по меньшей мере, одним фторомономером. В предпочтительном варианте осуществления настоящего изобретения, поверхностно-активное вещество добавляют в количестве в диапазоне от 2000 м.д. до 7000 м.д., в более предпочтительном варианте осуществления настоящего изобретения, от 2500 м.д. до 5000 м.д., исходя из массы дисперсии фторполимера.

В предпочтительном варианте осуществления настоящего изобретения, поверхностно-активное вещество добавляют в реакционный сосуд одной дозой впрыска. В предпочтительном варианте осуществления настоящего изобретения, реакционная смесь содержит агенты передачи цепи в количестве в диапазоне от 50 м.д. до 3000 м.д. Смесь может, необязательно, содержать парафиновый воск. Затем реактор нагревают до температуры и давления реакции. После этого в реакционный сосуд добавляют инициаторы, чтобы инициировать реакцию полимеризации. В предпочтительном варианте осуществления настоящего изобретения, инициатор вводят в реакционный сосуд одной дозой впрыска. В предпочтительном варианте осуществления настоящего изобретения, инициатор добавляют в количестве в диапазоне от 50 м.д. до 3000 м.д., исходя из массы деионизированной воды. Перед введением поверхностно-активного вещества и мономера или мономеров в реакционный сосуд, из реактора удаляют воздух с целью получения бескислородной среды для реакции полимеризации. В предпочтительном варианте осуществления настоящего изобретения, кислород удаляют из реакционного сосуда до тех пор, пока его концентрация не составит менее 10 м.д. Реактор также можно продуть нейтральным газом, таким как, например, азот.

По завершении реакции полимеризации, реактор доводят до температуры окружающей среды, а остаток не вступившего в реакцию мономера выпускают до атмосферного давления. Затем водную реакционную среду, содержащую фторполимер, извлекают из реакционного сосуда. В предпочтительном варианте осуществления настоящего изобретения, содержание латекса находится в диапазоне от 10 % до 30 %, а размер частиц фторполимера находится в диапазоне от 50 нм до 200 нм.

Коагуляция, промывка и сушка:

Помимо роста частиц за счет полимеризации, коагуляция является одним из жизненно важных процессов, определяющих распределение частиц продукта, изготовленного эмульсионной полимеризацией, по размерам. Коагуляция приводит к увеличению распределения частиц полимера по размеру от диапазона в нанометрах до микрометров. В предпочтительном варианте осуществления настоящего изобретения, коагуляцию проводят до тех пор, пока распределение частиц фторполимера по размерам не будет находиться в диапазоне от 2 мкм до 600 мкм. В одном варианте осуществления настоящего изобретения, коагуляция частиц полимера достигается путем использования неорганических или органических кислот. Примеры кислот, которые могут быть использованы в настоящем изобретении, включают, но ими не ограничиваются, фосфорную кислоту, щавелевую кислоту, азотную кислоту, серную кислоту, соляную кислоту и т.д., каждая из которых может быть использована отдельно или в комбинации.

После этого, частицы полимера, имеющие распределение частиц по размеру в микрометрах, отделяют от маточного раствора и промывают горячей и холодной водой при встряхивании на высокой скорости для удаления оставшегося поверхностно-активного вещества, не вступивших в реакцию веществ и побочных продуктов. Полученный порошок далее подвергают паровой обработке для удаления летучих примесей, чтобы получить влажный микропорошок низкомолекулярного ПТФЭ.

Наконец, влажный микропорошок низкомолекулярного ПТФЭ сушат в печи, чтобы получить микропорошок низкомолекулярного ПТФЭ. В предпочтительном варианте осуществления настоящего изобретения, сушку влажного микропорошка низкомолекулярного ПТФЭ проводят при температуре меньшей или равной 450 °С.

Настоящее изобретение более конкретно описано в последующих примерах, которые предназначены только для пояснения, поскольку многочисленные модификации и вариации в рамках объема настоящего изобретения будут очевидны для специалистов в данной области техники. Если не указано иное, все части, проценты и соотношения, указанные в последующих примерах, приведены по массе, и все реагенты, используемые в примерах, были получены или доступны у поставщиков химических веществ.

Последующие примеры показывают основную методологию и универсальность настоящего изобретения.

Эксперимент

Способ полимеризации проводили в реакторе объемом 150 л с деионизированной водой в количестве 100 л. Кислород удаляли из реактора до тех пор, пока его концентрация не становилась менее 10 м.д. После этого, в реактор добавляли поверхностно-активное вещество (поверхностно-активные вещества) в количестве 3200 м.д. одной дозой впрыска. Далее, в реактор добавляли агент передачи цепи в количестве 60 м.д. (на водной основе). Впоследствии, добавление тетрафторэтилена (ТФЭ) вызвало повышение давления до 15 бар, а температура была увеличена до 65 °C. После достижения рабочего давления и температуры, в реактор одной дозой впрыска добавляли раствор, содержащий инициатор персульфат аммония (APS), для инициирования процесса полимеризации. После завершения процесса полимеризации, проводили коагуляцию частиц ПТФЭ с использованием азотной кислоты. Коагулированные частицы отделяли от маточного раствора и промывали горячей и холодной водой, обрабатывали паром и сушили при температуре 240 °C для получения микропорошка низкомолекулярного ПТФЭ.

Эксперименты

В дополнение к вышеупомянутому эксперименту, были проведены различные другие производственные испытания, и подробный анализ свойств был четко показан в Таблице 1, изображающей Эксперимент 1 - Эксперимент 3.

Настоящее изобретение может быть воплощено в других конкретных формах, не отступая от его сути или существенных характеристик. Поэтому представленные варианты осуществления настоящего изобретения следует рассматривать во всех отношениях как пояснительные, а не ограничительные.

Преимущества настоящего изобретения заключаются в следующем:

Настоящее изобретение раскрывает порошок низкомолекулярного ПТФЭ путем прямой полимеризации, устраняя ограничение вязкости расплава в сравнении с предшествующим уровнем техники.

Настоящее изобретение раскрывает способ производства микропорошка низкомолекулярного ПТФЭ, который соответствует различным нормативным положениями по ограничению содержания ПФОК, ее солей и родственных соединений в веществах.

Настоящее изобретение раскрывает способ производства микропорошка низкомолекулярного политетрафторэтилена (ПТФЭ) с использованием способов, для которых может не требоваться этап облучения или другие способы разложения.

Использование

Преимущество низкомолекулярного политетрафторэтилена (ПТФЭ) состоит в том, что его можно использовать в качестве добавки в других материалах для улучшения антифрикционных свойств, улучшения антиадгезионных свойств, улучшения износостойкости, придания повышенной устойчивости к пятнам и царапанью, повышения огнестойкости и улучшения водоотталкивающей способности. Преимущество этих низкомолекулярных порошков заметно при добавлении их в термопласты, краски, покрытия, лаки, смазки, масла, смазочные материалы, термореактивные смолы и эластомеры.

Чертежи и вышеприведенное описание представляют примеры вариантов осуществления настоящего изобретения. Специалисты в данной области техники поймут, что, по меньшей мере, один из описанных элементов вполне может быть объединен в единый функциональный элемент. В альтернативном варианте осуществления настоящего изобретения, некоторые элементы могут быть разделены на несколько функциональных элементов. Элементы из одного варианта осуществления настоящего изобретения могут быть добавлены в другой вариант осуществления настоящего изобретения. Например, порядки способов, описанные в настоящем документе, могут быть изменены, и они не ограничиваются тем, что описано в настоящем документе.

Кроме того, действия по любой блок-схеме не обязательно должны выполняться в указанном порядке; и также при этом необязательно выполнять все действия. Также, те действия, которые не зависят от других действий, могут выполняться параллельно с другими действиями. Объем вариантов осуществления настоящего изобретения никоим образом не ограничивается этими конкретными примерами. Возможны многочисленные вариации, независимо от того, указаны они явно в описании или нет, например, различия в структуре, размере и использовании материала. Объем вариантов осуществления настоящего изобретения, по меньшей мере, такой же широкий, как приведено в нижеуказанной формуле изобретения.

Эффект, другие преимущества и решения проблем были описаны выше в отношении конкретных вариантов осуществления настоящего изобретения. Однако эффект, преимущества, решения проблем и любой компонент (компоненты), которые могут привести к возникновению или усилению какого-либо эффекта, преимущества или решения, не должны истолковываться как решающий, необходимый или существенный признак или компонент любого или всех пунктов формулы изобретения.

Настоящее изобретение относится к микропорошку низкомолекулярного политетрафторэтилена (ПТФЭ), а также к способу его получения. Вязкость расплава микропорошка низкомолекулярного политетрафторэтилена составляет от 1000001 до 999999999 Па⋅с при температуре 380°С и нагрузке 21,6 кг. Способ получения микропорошка низкомолекулярного политетрафторэтилена (ПТФЭ) содержит следующие этапы: (a) полимеризация тетрафторэтилена (ТФЭ); (b) коагуляция частиц ПТФЭ для увеличения размера частиц; (c) промывка частиц ПТФЭ для удаления примесей и (d) сушка влажного микропорошка ПТФЭ для удаления влаги и летучих веществ. Настоящее изобретение относится к способу производства микропорошка низкомолекулярного ПТФЭ по технологии прямой полимеризации и устраняет ограничение вязкости расплава в сравнении с предшествующим уровнем техники, для него не требуется этап облучения или термического разложения, а также он соответствует нормативным положениям по ограничениям содержания перфтороктановой кислоты (ПФОК) в веществах. 2 н. и 8 з.п. ф-лы, 1 ил., 1 табл., 3 пр.

1. Микропорошок низкомолекулярного политетрафторэтилена (ПТФЭ), отличающийся тем, что микропорошок низкомолекулярного политетрафторэтилена (ПТФЭ) имеет вязкость расплава в диапазоне от 1000001 до 999999999 Па⋅с при температуре 380°C и при нагрузке 21,6 кг.

2. Микропорошок низкомолекулярного политетрафторэтилена (ПТФЭ) по п. 1, отличающийся тем, что микропорошок низкомолекулярного политетрафторэтилена (ПТФЭ) производят способом прямой полимеризации.

3. Микропорошок низкомолекулярного политетрафторэтилена (ПТФЭ) по п. 1, отличающийся тем, что его производят без облучения или любых других форм способов разложения.

4. Микропорошок низкомолекулярного политетрафторэтилена (ПТФЭ) по п. 1, отличающийся тем, что удельная площадь поверхности (SSA) составляет от 3,0 до 20,0 м2/г.

5. Способ получения микропорошка низкомолекулярного политетрафторэтилена (ПТФЭ), содержащий следующие этапы:

(a) полимеризация тетрафторэтилена (ТФЭ);

(b) коагуляция частиц ПТФЭ для увеличения размера частиц;

(c) промывка частиц ПТФЭ для удаления примесей; и

(d) сушка влажного микропорошка ПТФЭ для удаления влаги и летучих веществ,

отличающийся тем, что микропорошок низкомолекулярного политетрафторэтилена (ПТФЭ) имеет вязкость расплава от 1000001 до 999999999 Па⋅с при температуре 380°C и при нагрузке 21,6 кг.

6. Способ по п. 5, отличающийся тем, что этап полимеризации ТФЭ содержит:

(a) образование водной эмульсии, содержащей систему поверхностно-активных веществ и фтормономер; и

(b) инициирование полимеризации указанного фтормономера,

при этом в системе поверхностно-активных веществ содержится фторированное поверхностно-активное вещество, или нефторированное поверхностно-активное вещество, или их комбинация.

7. Способ по любому из пп. 5, 6, отличающийся тем, что водная эмульсия содержит инициатор для инициирования процесса полимеризации, выбранный из группы, состоящей из сукцинилпероксида (DSAP), персульфата аммония (APS), персульфата калия (KPS) и их комбинаций, а водная эмульсия содержит агенты передачи цепи, выбранные из группы, состоящей из спиртов, углеводородов и их комбинаций.

8. Способ по п. 5, отличающийся тем, что этап полимеризации ТФЭ содержит суспензионную полимеризацию или эмульсионную полимеризацию.

9. Способ по п. 5, отличающийся тем, что этап коагуляции индуцируется добавлением органических кислот или неорганических кислот, при этом органические кислоты содержат группу, состоящую из фосфорной кислоты, щавелевой кислоты, азотной кислоты, серной кислоты, соляной кислоты и их комбинации.

10. Способ по п. 5, отличающийся тем, что этап сушки влажного микропорошка ПТФЭ проводят при температуре меньшей или равной 450°С, а этап полимеризации ТФЭ проводят при температуре в диапазоне от 20 до 120°С, давлении в диапазоне от 8 до 25 бар и в течение периода в диапазоне от 60 до 400 минут.

| WO 2004050727 A1, 17.06.2004 | |||

| ЗАПОРНО-РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО | 2004 |

|

RU2267047C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА | 2006 |

|

RU2326129C1 |

| Способ получения мелкодисперсного порошка политетрафторэтилена | 1991 |

|

SU1818328A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИТЕТРАФТОРЭТИЛЕНА | 1994 |

|

RU2141488C1 |

Авторы

Даты

2023-05-22—Публикация

2020-09-16—Подача