Изобретение относится к способу прямого окисления пропилена в оксид пропилена в паровой фазе с применением молекулярного кислорода. В частности, изобретение относится к использованию катализатора, состоящего из серебра, золота и калиевого промотора и нанесенного на карбонат, содержащий щелочноземельный металл.

Прямое окисление этилена в оксид этилена молекулярным кислородом хорошо известно и в настоящее время широко применяется для промышленного производства оксида этилена. Типичный катализатор для этой цели содержит серебро в виде металла или ионов и может быть модифицирован различными промоторами и активаторами. Большинство таких катализаторов содержит пористый инертный субстрат или носитель, на который серебро и промоторы нанесены осаждением. Обзор по прямому окислению этилена в присутствии серебряных катализаторов на носителях дан в работе Сахтлера и др. (Sachtler et а1.) в Catalysis Reviews: Science and Engineering, 23 (1&2), 127-149 (1981).

Однако хорошо известно также, что катализаторы и условия реакции, оптимально пригодные для производства оксида этилена, не дают сопоставнимых результатов при прямом окислении высших олефинов, например, пропилена. Поэтому весьма желательна разработка процессов, обеспечивающих возможность получения оксида пропилена прямым окислением с более высокими выходами, чем достижимые в настоящее время.

Иногда предлагается введение золота в серебряный катализатор на носителе с целью модифицирования каталитических свойств таких материалов в реакциях окисления этилена. См. , например, патенты США 4366092 на имя Уинтертона (Winterton), 3773693 на имя Кальканьо и др. (Calcagno et al.), 5112795 на имя Минахана и др. (Minahan et al.), 2040782 на имя ван Пескля (van Peskl), 3844981 на имя Кузумано (Cusumano), 4361504 на имя Соломона и др. (Solomon et al.) и 4007135 на имя Хайдена и др. (Hayden et al.). Однако не считалось, что золото может существенно улучшить способность определенных серебряных катализаторов к селективному превращению пропилена в оксид пропилена с использованием молекулярного кислорода. Действительно, исследование окисления пропилена на катализаторах из сплавов золота и серебра, опубликованное Геененом и др. [Geenen et al., J Catalysis 77, 499-510 (1982)] привело к выводу, что при увеличении содержания золота селективность по акролеину возрастает, а селективность по оксиду пропилена понижается.

Нами неожиданно обнаружено, что катализатор, имеющий высокую селективность в процессе прямого получения оксида пропилена из пропилена, получают, применяя карбонат щелочного металла в качестве носителя в сочетании с серебром, золотом и калиевым промотором. Неожиданным является также факт, что такие катализаторы способны к селективному окислению пропилена в отсутствие газообразных промоторов - хлоридов и окисей азота, которые ранее обычно использовали для повышения селективности по эпоксидам в парофазных процессах этого типа.

Настоящее изобретение предусматривает способ получения оксида пропилена, в котором исходный поток, содержащий кислород и пропилен, контактирует в паровой фазе при 180 - 350oС с катализатором на носителе, содержащим

(a) носитель, содержащий карбонат щелочноземельного металла;

(b) каталитически эффективное количество серебра;

(c) золото в количестве, эффективном для повышения селективности по оксиду пропилена; и

(d) промотирующее количество калиевого промотора, полученного из калиевой соли, содержащей катион калия и оксианион, выбранный из группы, состоящей из азотных оксианионов, углеродных оксианионов и их предшественников.

Настоящее изобретение направлено на процесс парофазного окисления пропилена, т. е. на процесс эпоксидирования, выполняемый в присутствии кислородсодержащего газа и определенного класса серебряных катализаторов на носителях.

Носитель катализатора, используемый в настоящем изобретении, выбирают из нескольких карбонатсодержащих материалов-носителей. Используемый карбонат представляет собой неорганический карбонат, имеющий катион, являющийся ионом щелочноземельного металла; в частности, наиболее предпочтительными являются кальций, стронций, магний или барий с кальцием. Такие карбонаты способны обеспечить исключительно высокую селективность по оксиду пропилена; неожиданно обнаружено, что они существенно превосходят в этом отношении другие материалы-носители. Пригодные карбонатные носители описаны, например, в патенте Канады 1282772. Носитель является одним из тех, в которых карбонат является преобладающим (т.е. содержится в количестве не менее 50% (маc.)) либо, предпочтительно, практически единственным компонентом носителя (т.е. носитель состоит практически целиком из одного или нескольких карбонатов щелочноземельных металлов). В других вариантах осуществления изобретения неорганический материал-носитель используют в сочетании с твердым субстратом, т. е. субносителем или несущей структурой, состоящей из более обычного материала-носителя, например оксида алюминия (предпочтительно альфа-оксида алюминия). В этом последнем типе носителя может быть применен карбонат, покрывающий отдельные относительно малые частицы несущей структуры или субносителя или более крупную единичную структуру, например, трехмерный каркас сотового строения.

Предпочтительной в настоящем изобретении является гранулированная форма карбонатсодержащего материала, особенно используемого в качестве преобладающего или исключительного компонента носителя. Имеющиеся на рынке карбонатсодержащие материалы, пригодные для использования в настоящем изобретении, могут быть получены в виде порошков, которые можно превратить в предпочтительную гранулированную форму известными методами, включая те, которые описаны в патенте Канады 1282772. Как будет подробнее описано ниже, карбонатсодержащий носитель может быть импрегнирован или покрыт раствором, содержащим соединение серебра и соединение золота, а затем восстановлен для получения катализатора, содержащего серебро и золото в элементарном состоянии.

Как описано ниже, в качестве альтернативы порошкообразный карбонатсодержащий материал-носитель может быть соединен с соответствующими серебросодержащими и золотосодержащими растворами или с раствором, содержащим соединения как серебра, так и золота, например, с таковыми, обычно применяемыми для импрегнирования твердых носителей, для получения суспензии или пасты. Этот материал затем может быть нанесен распылением на соответствующую поверхность и высушен, и (при необходимости) прокален при соответствующей температуре, например, около 500oС. В результате получают карбонатный носитель, на который нанесены серебро и золото в их элементарном состоянии. Катализатор может затем быть пропитан растворами соли калия и/или (факультативного) молибденового промотора с последующим высушиванием. В альтернативном варианте соль калия и/или молибденовый промотор могут быть растворены в том же самом импрегнирующем растворе, содержащем драгоценные металлы, который используют для получения кроющей пасты или суспензии карбонатсодержащего материала.

Карбонатсодержащий материал-носитель может быть превращен в отформованные композитные элементы, пригодные для использования в производстве оксида пропилена, до или после введения в него серебра, золота, соли калия и/или молибденового промотора. Эти композитные элементы могут быть получены любым пригодным для этого способом. Например, можно формовать композитные элементы прессованием материала-носителя в форме, имеющей желаемую конфигурацию. Величину частиц можно выбрать так, чтобы она была пригодна для формирования композитных элементов; часто она лежит в диапазоне от приблизительно 0,001 мм до 5 мм в максимальном размере.

Если используют катализаторы с покрытием, т.е. такие, в которых карбонатсодержащий материал нанесен на несущую структуру, суспензию карбонатсодержащего материала в порошковой или гранулированной форме можно смешать с частицами несущего материала и затем высушить. Как в случае материала-носителя, где преобладающим или исключительным компонентом является карбонат, катализаторы с покрытием могут также быть приготовлены с использованием растворов (а) соединений серебра и золота, (b) соединений серебра и золота, соли калия и молибденового промотора, (с) соединений серебра и золота и соли калия или (d) соединений серебра и золота и молибденового промотора для получения суспензии с последующим высушиванием и (факультативным) прокаливанием.

Удельные поверхности карбонатных носителей, как правило, лежат в пределах от 0,6 м2/г до приблизительно 14 м2/г, предпочтительно от приблизительно 1,5 м2/г до приблизительно 10 м2/г. Однако карбонатные носители с удельной поверхностью более 14 м2/г также эффективны для целей настоящего изобретения. Удельную поверхность измеряют обычным методом БЭТ с использованием азота или криптона, как описано Брунауэром, Эмметом и Теллером (Brunauer, Emmett and Teller, J.Am.Chem.Soc. 60, 309-316 (1938)).

Материалы-носители, используемые в настоящем изобретении, могут быть в общем случае охарактеризованы как пористые или микропористые и, как правило, имеют объемы пор, измеряемые по водопоглощению, в пределах от 0,05 - 0,80 см3/г.

Катализаторы на носителях, как правило, используют в виде отдельных частиц нерегулярной формы и размеров. Это верно как для носителей с преобладающим или исключительным содержанием карбонатов, так и для носителей с карбонатным покрытием. Однако в некоторых случаях носители, особенно носители с карбонатным покрытием, могут иметь определенную форму и размеры, и это верно, в частности, для субносителей, применяемых в сочетании с карбонатами. В типичном случае субносители формуют в виде агрегатов или "таблеток", размеры и форма которых позволяют использовать их в трубчатых реакторах. Эти таблетки могут быть получены обычным способом экструдирования и обжига. Размеры таблеток, как правило, лежат в пределах от 2 мм до приблизительно 15 мм, предпочтительно от приблизительно 3 мм до приблизительно 12 мм; размер выбирают в соответствии с типом используемого реактора. Как правило, при использовании реакторов с неподвижным слоем размеры таблеток от приблизительно 3 мм до приблизительно 10 мм признаны наиболее пригодными для типовых трубчатых реакторов, применяемых в промышленности. Форма агрегатов носителей, пригодных для целей настоящего изобретения, может варьировать в широких пределах и соответствовать любой из форм, используемых в процессах гетерогенного катализа.

Было неожиданно обнаружено, что исключительно высокая селективность по целевому оксиду этилена может быть достигнута только путем тщательного подбора состава катализатора на носителе. Катализатор должен содержать не только носитель на основе карбоната щелочноземельного металла и серебро, но и калиевый промотор, а также золото. Носитель может представлять собой либо преимущественно, либо полностью карбонат, обозначаемый здесь как "карбонатный носитель". Соответствующие катализаторы, содержащие такой носитель, обозначены термином "катализаторы на карбонатном носителе". Если карбонат нанесен на субстрат или субноситель либо использован в присутствии такого субстрата или субносителя, то такой носитель обозначен как "носитель с карбонатным покрытием", а если этот носитель применен в составе комплектного катализатора, такой катализатор обозначен термином "катализатор на карбонатном покрытии". В значении, используемом в настоящем описании, термин "покрытый" не обязательно подразумевает, что одно вещество образует слой на втором веществе или оболочку на нем, а относится лишь к процедуре, являющейся частью приготовления такого материала.

Карбонатные носители и носители с карбонатным покрытием могут быть приготовлены, как указано выше, либо приобретены на рынке. Катализаторы на карбонатном носителе в соответствии с настоящим изобретением могут быть приготовлены любым известным способом введения в носитель серебра, золота и/или калиевой соли, например нитрата калия, в растворимой форме и/или молибденового промотора в растворимой форме. Предпочтительным способом введения серебра и золота в карбонатный носитель является способ импрегнирования, в котором растворимую соль или комплекс серебра и растворимую соль или комплекс золота в количествах, достаточных для осаждения желаемой массы серебра и золота на носитель, растворяют в соответствующем растворителе или в "комплексующем/солюбилизирующем" реагенте. Раствор может быть применен для импрегнирования носителя путем погружения носителя в импрегнирующий раствор, содержащий драгоценные металлы, с получением пастообразной смеси или суспензии. Суспензию затем высушивают и при необходимости прокаливают путем помещения смеси в нагревательную камеру или печь при температуре от приблизительно 100oС до приблизительно 120oС на 0,5-6 час с последующим нагреванием смеси при температуре от приблизительно 250oС до приблизительно 600oС в течение 1-6 час (предпочтительно в восстановительной атмосфере, например, 5-10% Н2 или N2, или иного инертного газа). Эта процедура завершает высушивание смеси карбоната с драгоценными металлами, удаляет летучие компоненты и восстанавливает присутствующие серебро и золото до свободной (металлической) формы.

Необходимая калиевая соль может быть введена в катализатор в виде импрегнирующего раствора на отдельной стадии импрегнирования. Целесообразно выполнять эту процедуру путем помещения материала катализатора в контейнер, вакуумирования контейнера и последующего введения раствора соли. В качестве альтернативы импрегнирующий раствор может быть нанесен на носитель методом распыления. Затем можно дать стечь избытку раствора, или растворитель может быть удален выпариванием под пониженным давлением при соответствующей температуре. При желании может быть применен также способ импрегнирования с использованием начальной влажности. Затем катализатор может быть высушен при умеренной температуре (например, 120oС) в камере в течение от получаса до пяти часов. Такая процедура известна как "последовательный" способ приготовления. Катализаторы на карбонатном покрытии могут быть получены также способом "одновременного", или "совместного", приготовления. В этом способе калиевую соль вводят в раствор или растворы, содержащие соединение золота и/или соединение серебра, используемые для импрегнирования карбонатного носителя.

Катализаторы на карбонатном покрытии приготовляют путем покрытия соответствующей несущей структуры или материала субносителя, предпочтительно оксида алюминия и наиболее предпочтительно альфа-оксида алюминия, суспензией, содержащей карбонат. Суспензия может содержать только карбонат; в этом случае носитель с карбонатным покрытием обрабатывают далее, как описано выше, для получения драгоценного металла или драгоценного металла и калиевой соли, нанесенных на катализатор на карбонатном покрытии. В альтернативном варианте суспензия, содержащая карбонат и соединение драгоценного металла либо карбонат, соединение драгоценного металла и калиевую соль, либо карбонат, соединение драгоценного металла и молибденовый промотор, либо карбонат, соединение драгоценного металла, калиевую соль и молибденовый промотор, может быть получена последовательным или совместным способом. Так, при последовательном способе частицы или таблетки соответствующего материала-субносителя, например альфа-оксида алюминия, покрывают суспензией карбонатсодержащего материала, растворимой соли или комплекса золота и растворимого соединения или комплекса серебра, растворенного в комплексующем/солюбилизирующем агенте. Затем частицы или таблетки высушивают и прокаливают в камере или печи при температуре от приблизительно 250oС до приблизительно 600oС в течение от приблизительно 3 минут до приблизительно 4 часов, при этом продолжительность нагревания обратно пропорциональна используемой температуре Затем катализатор импрегнируют вышеописанным образом раствором калиевой соли, а затем (если это желательно) раствором молибденового промотора, после чего высушивают. Носители с карбонатным покрытием могут быть получены также совместным способом, в котором суспензию, содержащую карбонат, соединение драгоценного металла, калиевую соль и молибденовый промотор, используют для покрытия частиц или таблеток соответствующего субносителя. После слива избытка суспензии катализатор сушат при значениях температуры и длительности сушки, указанных выше для катализаторов на карбонатном покрытии, приготовленных последовательным способом.

Конкретный тип соли или соединения серебра, используемого для приготовления импрегнирующего раствора, содержащего драгоценный металл, в растворителе или комплексующем/солюбилизирующем агенте, не является существенно критическим, и может быть использована любая соль или соединение серебра, известная специалисту, которая растворима в растворителе или комплексующем/солюбилизирующем агенте, но не реагирует с ним с образованием нежелательных продуктов. Таким образом, серебро может быть введено в растворитель или комплексующий/солюбилизирующий агент в виде окисла или соли, например нитрата, карбоната, либо в виде соли карбоновой кислоты, например ацетата, пропионата, бутирата, оксалата, малоната, малата, малеата, лактата, цитрата, фталата, солей серебра с высшими жирными кислотами и т.п.

Хотя конкретный тип соединения золота, используемого для приготовления импрегнирующего раствора, содержащего драгоценный металл, вообще говоря, не является критическим, было неожиданно обнаружено, что в случае использования золотохлористоводородной кислоты (HAuCl4) полученный готовый катализатор обладает неприемлемо низкой селективностью по оксиду пропилена, особенно если в исходном потоке отсутствуют газообразные промоторы, например азотная кислота и галогеналкилы. Этот результат является неожиданным ввиду того, что при приготовлении известных катализаторов окисления олефинов, содержащих как серебро, так и золото, для введения золота в катализатор почти всегда используют золотохлористоводородную кислоту. Соединение золота, выбранное для использования, должно быть растворимо в растворителе или комплексующем/солюбилизирующем агенте и не реагировать с ними. Особенно предпочтительно применение гидроксида золота и солей золота с карбоновыми кислотами, например, ацетата золота, поскольку эти соединения обеспечивают получение катализаторов с весьма высокой селективностью по оксиду пропилена.

Многие растворители или комплексующие/солюбилизирующие агенты могут быть успешно использованы для получения импрегнирующих растворов, содержащих драгоценный металл. Помимо удовлетворительной способности к растворению драгоценного металла или превращения его в растворимую форму, подходящий растворитель или комплексующий/солюбилизирующий агент должен легко удаляться на последующих стадиях путем промывки, выпаривания или окисления и т.п. Предпочтительно, чтобы комплексующий/солюбилизирующий агент допускал приготовление раствора, обеспечивающего содержание в готовом катализаторе от 5% до 50% серебра и от 1% до 10% золота в расчете на суммарную массу катализатора. Кроме того, как правило, предпочтительно, чтобы растворители или комплексующие/солюбилизирующие агенты легко смешивались с водой ввиду удобства использования водных растворов. Материалы, найденные пригодными для применения в качестве растворителей или комплексующих/солюбилизирующих агентов для приготовления растворов, содержащих драгоценный металл, включают воду, спирты, в том числе гликоли, например этиленгликоль, амины (в том числе алканоламины и алкилдиамины) и карбоновые кислоты, например молочную кислоту, а также смеси этих веществ с водой.

Как указано выше, после импрегнирования частицы носителя, импрегнированные драгоценным металлом, обрабатывают с целью превращения солей или комплексов драгоценных металлов в металлические серебро и золото и обеспечивают таким образом распределение серебра и золота по поверхности носителя. В значении, используемом в настоящем описании, термин "поверхность" в применении к носителю охватывает не только наружную поверхность носителя, но и его внутренние поверхности, т. е. поверхности, ограничивающие поры или внутренние полости частиц носителя. Это может быть достигнуто путем обработки импрегнированных частиц восстановителем, например водородом или гидразидом, и/или прокаливанием до перевода драгоценных металлов в свободное металлическое состояние. Некоторые солюбилизирующие агенты, например алканоламины, алкилдиамины и т.п., также могут служить восстановителями.

Особенно предпочтительный способ приготовления катализаторов на носителях, пригодных для использования в процессе эпоксидирования, описанном здесь, состоит в следующем. Раствор, содержащий воду, соединение золота и соединение серебра, смешивают с носителем - карбонатом щелочноземельного металла. Полученную смесь затем вводят в контакт с водородом в условиях, обеспечивающих восстановление соединений золота и серебра до металлического состояния. Типичные условия восстановления таковы: 200-300oС, 1000-3000 GHSV (gallons per hour sрасе velосity, т.е., объемная скорость (газа) в галлонах в час; 1000 галлонов в час=3,785 м3/ч), 1-10% Н2 в инертном газе, например азоте, 1-18 часов. Затем в катализатор, обработанный водородом, вводят калиевую соль в виде водного раствора, предпочтительно способом импрегнирования с использованием начальной влажности. После высушивания и/или прокаливания получают активную форму требуемого катализатора на носителе.

Хотя в готовом катализаторе должно присутствовать, по крайней мере, каталитически активное количество серебра (имеется в виду количество, обеспечивающее умеренную степень конверсии оксида этилена), предпочтительная концентрация серебра составляет 2 - 70% в расчете на общую массу катализатора. Более предпочтительно, чтобы концентрация серебра была в пределах от 5 - 50%.

Количество золота, присутствующее в готовом катализаторе, должно быть, по меньшей мере, эффективным для повышения селективности катализатора по эпоксиду по сравнению с таковой селективностью в отсутствие золота. Предпочтительно концентрация золота составляет 1 - 10% в расчете на общую массу катализатора.

Обнаружено, что присутствие некоторых определенных калиевых промоторов в серебряном катализаторе на носителе повышает эффективность этого катализатора как катализатора эпоксидирования пропилена. Эти промоторы получают из калиевых солей, в которых анионом является азотсодержащий оксианион (т.е., анион, или отрицательный ион, содержащий атомы азота и кислорода), например нитрат- или нитрит-ион, либо углеродсодержащий оксианион (т.е., анион, или отрицательный ион, содержащий атомы углерода и кислорода), например карбонат- или бикарбонат-ион, либо их предшественник (т.е., анион, который может подвергаться замещению или иной химической реакции и образовывать азотсодержащий или углеродсодержащий оксианион в процессе эпоксидирования или приготовления катализатора, или в условиях предварительной обработки). Предпочтительными калиевыми солями являются нитрат калия (КNO3), нитрит калия (KNO2) и карбонат калия (К2СО3).

Калиевая соль, повышающая эффективность, может быть введена в катализатор любым известным способом. Таким образом, импрегнирование и осаждение серебра, золота и калиевой соли может быть осуществлено одновременно (совместно) или последовательно, как описано выше. Предпочтительным способом является последовательное импрегнирование носителя, при котором за первоначальным введением раствора, содержащего драгоценный металл, следует высушивание носителя, содержащего драгоценные металлы, и нагревание и/или химическое восстановление золота и серебра. Этот носитель затем импрегнируют раствором калиевой соли.

Для выполнения совместного импрегнирования соль калия должна быть растворимой в том же растворителе или комплексующем/солюбилизирующем агенте, который используют в импрегнирующем растворе серебра, импрегнирующем растворе золота или импрегнирующем растворе серебра/золота. В предпочтительном варианте совместного импрегнирования, в котором вначале вводят одновременно серебро и золото, пригоден любой растворитель, растворяющий соединения серебра и золота и не реагирующий с драгоценными металлами и не вымывающий их из носителя. Как правило, предпочтительно применяют водные растворы, но могут быть использованы также органические жидкости, например, спирты. Способы, пригодные для введения калиевой соли в твердый носитель, хорошо известны в технике.

Необходимую калиевую соль вводят в количестве (обозначенном здесь термином "промотирующее количество"), достаточном для обеспечения улучшения одного или нескольких каталитических свойств (например, селективности, активности, степени конверсии, стабильности, выхода) катализатора на носителе по сравнению с катализатором, не содержащим калиевой соли. Точное количество варьируется в зависимости от таких переменных, как вид и концентрация газообразных компонентов в исходным потоке, количества серебра и золота, содержащиеся в катализаторе, удельная поверхность носителя, условия проведения процесса, например объемная скорость и температура, и морфология носителя. Однако в общем случае диапазон пригодных концентраций добавленной соли калия в расчете на катион составляет 0,15 - 5% предпочтительно 0,5 - 3% в расчете на общую массу катализатора. Наиболее предпочтительно соль добавляют в количестве 1,0 - 2,5% калия.

Добавление промотирующего количества молибдена (т.е., количества, эффективно обеспечивающего улучшение одного или нескольких каталитических свойств катализатора по сравнению с катализатором, не содержащим молибдена) к серебряно-золотому катализатору на носителе, содержащему соль калия, может способствовать дальнейшему повышению рабочих характеристик такого катализатора. В частности, обнаружено, что селективность по оксиду пропилена может быть повышена, а скорость деактивирования катализатора понижена путем введения молибдена в катализатор. В катализатор могут быть аналогичным образом введены соединения других переходных металлов, кроме молибдена. Точная форма промотора в условиях процесса эпоксидирования не известна. Считается, что молибденовый промотор присутствует в катализаторе не в элементарном состоянии, поскольку промотор применен в катализаторе в форме ионов, солей, соединений и/или комплексов, а условия восстановления, используемые, как правило, для восстановления серебра до металлического серебра и золота до металлического золота, обычно недостаточны для восстановления молибдена до элементарного состояния.

Считается, что молибденовый промотор, нанесенный на носитель или присутствующий в катализаторе, находится там в виде соединения, вероятнее всего, в виде кислородсодержащего соединения или окисла. В предпочитаемом в настоящее время варианте промотор добавляют в катализатор в виде оксианиона, т.е., в виде аниона - отрицательного иона, содержащего кислород. Примеры молибденовых анионов, которые могут быть пригодны для этой цели, включают молибдат, димолибдат, парамолибдат, другие изо- и гетеро-полимолибдаты, фосфомолибдат и т.п. Анионы могут быть получены путем растворения с реагированием различных неанионных материалов, например оксидов, например МоО3 и т.п., а также других материалов, например карбонатов, сульфатов, галогенидов, оксигалогенидов, гидрогалогенидов, гидроксидов, сульфидов и др. соединений молибдена. Могут быть использованы соли молибденсодержащих оксианионов со щелочными металлами и аммонием (например, молибдат калия, молибдат аммония).

В этом варианте осуществления изобретения носитель импрегнируют молибденовым промотором в виде ионов, соли (солей), соединения (соединений) и/или комплекса (комплексов). Это может быть сделано одновременно с введением других компонентов катализатора, до и/или после введения этих других компонентов. Предпочтительно молибденовый промотор, золото и серебро вводят в катализатор до введения калиевой соли.

Предпочтительное количество необязательного промотирующего соединения молибдена, присутствующего в носителе или осажденного на нем, лежит в диапазоне от приблизительно 0,05 - 2,5% молибдена (в расчете на элемент, независимо от формы, в которой присутствует промотор) от общей массы катализатора на носителе. Степень улучшения, достигаемая при вышеуказанных пределах количества, варьируется в зависимости от конкретных условий и характеристик, например от условий реакции, способа приготовления катализатора, удельной поверхности, пористой структуры и химических свойств поверхности использованного носителя, содержания драгоценных металлов в катализаторе и содержания калия в нем.

Присутствие указанных в настоящем описании и являющихся предметом настоящей заявки количеств золота, калиевого промотора и молибденового промотора не исключает использования других активаторов, промоторов, улучшителей, стабилизаторов и т.п. Однако настоящее изобретение неожиданно оказалось способным обеспечить относительно высокую эффективность даже в отсутствие таких дополнительных компонентов.

Промотирующие соединения, соли и/или комплексы молибдена, используемые в приготовлении катализаторов, представляют собой соединения, соли и/или комплексы молибдена, которые могут быть растворены в соответствующем растворителе. Растворителем предпочтительно является водосодержащий растворитель. Более предпочтительным является тот же растворитель, который используют для осаждения серебра, золота и калиевой соли. Предпочтительные промотирующие соединения представляют собой оксианионные соединения молибдена, предпочтительно оксианионаты аммония и щелочных металлов, например молибдат калия, молибдат цезия, молибдат рубидия, молибдат аммония, молибдат лития, молибдат натрия и т.п.

Пропилен и кислородсодержащий газ (т.е., газ, содержащий молекулярный кислород) вводят в контакт в реакторе в присутствии вышеописанного катализатора в условиях, обеспечивающих, по крайней мере, частичное эпоксидирование пропилена. Типичные условия эпоксидирования охватывают температуры в реакционной зоне реактора порядка 180 - 350oС (более предпочтительно 200 - 300oС) и давления от 1 атмосферы до приблизительно 30 атмосфер. Давления на входе могут быть достаточно низкими - от 14 фунтов на кв. дюйм до 75 фунтов на кв. дюйм (1,0-2,2 атм). Для способствования повышению селективности по эпоксиду желательно, чтобы исходный поток содержал диоксид углерода. Галогенорганическое соединение и/или газообразный оксид азота (описанные более подробно ниже) также могут быть факультативно поданы в зону реакции внутри реактора путем введения упомянутых соединений в исходный поток, содержащий пропилен (свежий и/или возвратный) и молекулярный кислород. Однако присутствие этих веществ не является необходимым для достижения относительно высокой активности и селективности катализатора. В действительности добавление галогенорганического соединения в исходный поток может при некоторых условиях отрицательно сказаться на рабочих характеристиках катализатора, поскольку оно способствует ускорению деактивирования катализатора. Этот результат является неожиданным, ввиду того, что в практике обычно считается, что органические галогенпроизводные повышают эффективность серебряного катализатора окисления на носителе.

Примеры оксидов азота, пригодных для факультативного введения в исходный поток, включают, по крайней мере, один из следующих газов: NO, NO2, N2O4, N2O3 или любое газообразное вещество, способное образовывать один из вышеупомянутых газов, в частности NO и NO2, в условиях эпоксидирования, и смеси одного из вышеупомянутых газов, в частности, N02, с одним или несколькими из следующих газов: СО, РН3, SО3 и SO2 NO2 является предпочтительным оксидом азота. Однако введение таких оксидов азота в исходный поток не является обязательным.

Количество газообразных оксидов азота (в случае их присутствия) не является критическим. Оптимальное количество определяется отчасти конкретным типом использованной калиевой соли и ее концентрацией, а также другими вышеупомянутыми факторами, влияющими на оптимальное количество калиевой соли. Типичная концентрация оксидов азота для случая эпоксидирования пропилена составляет от 0,1 ppm (частей на миллион по объему) до 2000 ppm, если в качестве балласта используют азот. Если в процессе эпоксидирования пропилена используют NO2, то предпочтительная концентрация составляет от приблизительно 5 ppm до приблизительно 2000 ppm, более предпочтительно от 20 ppm до 500 ppm, при азоте в качестве балласта. Однако как указано выше, концентрация оксидов азота может быть практически равна нулю.

"Кислород", используемый в реакции, может быть определен как термин, охватывающий чистый молекулярный кислород, атомарный кислород, любой переходный радикал, образующийся из атомарного или молекулярного кислорода и способный существовать в условиях эпоксидирования, смеси иного газообразного вещества, по крайней мере, с одним из вышеперечисленных, и вещества, способные образовывать одно из вышеперечисленных в условиях эпоксидирования. В типичном случае кислород вводят в реактор либо в виде воздуха или чистого кислорода промышленного качества, либо в виде другого вещества, которое в условиях эпоксидирования существует в газообразном состоянии и образует молекулярный кислород.

Газообразные компоненты, которые подают в зону реакции или в ту часть реактора, где реагенты вступают в контакт с катализатором в условиях эпоксидирования, как правило, смешивают перед подачей в реактор. Однако при желании эти компоненты могут быть введены по отдельности или в различных сочетаниях. Таким образом, исходный поток, имеющий состав, описанный выше, может быть сформирован до или во время входа отдельных его компонентов в зону реакции. Использование термина "исходный поток" в настоящем описании не ограничивает описываемый процесс вариантом, в котором все газообразные компоненты смешивают до входа этих компонентов в зону реакции. Реакторы, в которых используют способ и катализатор в соответствии с настоящим изобретением, могут быть любого известного типа. Краткое описание некоторых параметров реактора, который может быть применен в настоящем изобретении, приведено ниже.

Желательно вводить диоксид углерода в качестве компонента в исходный поток в процессе эпоксидирования в соответствии с настоящим изобретением. Обнаружено, что присутствие диоксида углерода в определенных пределах приводит к неожиданному повышению селективности по оксиду пропилена. Желаемое повышение селективности наблюдается, как правило, при использовании 1 - 60% СO2 по объему в исходном потоке, предпочтительно 5 - 25% по объему.

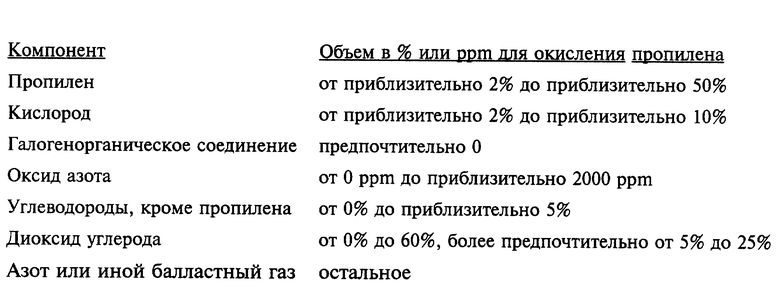

Наиболее предпочтительно, чтобы компоненты исходного потока присутствовали в нем в количествах, указанных в таблице.

Хотя в настоящем изобретении может быть использован реактор для парофазного эпоксидирования любого типа и величины, включая реакторы как с неподвижным, так и флюидизированным слоем катализатора, предполагается, что настоящее изобретение найдет наиболее широкое применение в стандартных многотрубных реакторах с неподвижным слоем катализатора, подобных используемым в настоящее время для окисления этилена Такие реакторы подразделяются в общем случае на реакторы с охлаждаемыми стенками и адиабатические, или с неохлаждаемыми стенками. Длина труб может быть в пределах от приблизительно 5 футов до приблизительно 60 футов (от 1,5 м до 18 м), но часто выбирается в пределах от приблизительно 15 футов до приблизительно 45 футов (от 4,5 м до 13,5 м). Трубы могут иметь внутренний диаметр от приблизительно 0,5 дюйма до приблизительно 2,5 дюймов (от 12 мм до 63 мм), а на практике можно ожидать, что он будет составлять от 0,8 дюйма до 1,5 дюймов (от 20 мм до 38 мм). Может быть использовано множество труб, расположенных параллельно внутри соответствующей оболочки. Значения объемной скорости газа, как правило, лежат в пределах от приблизительно 500 галлонов в час до приблизительно 10000 галлонов в час (1,9-37,8 м3/ч), более типичные значения - от приблизительно 800 галлонов в час до приблизительно 3000 галлонов в час (3,9-11,3 м3/ч). Могут быть использованы давления от 1 атм до 30 атм, более распространенные значения - от 1,1 атм до 5 атм. Время контакта должно быть достаточным для конверсии от 0,5% до 70%, предпочтительно от 5% до 30% пропилена при прохождении через реактор.

Пример 1. Этот пример иллюстрирует приготовление катализатора на носителе в соответствии с изобретением. Нитрат серебра (5,61 г) растворяли в 20 мл дистиллированной воды. К этому раствору при интенсивном перемешивании добавляли гидроксид золота (0,91 г), а затем карбонат кальция (10 г). Полученную смесь высушивали при 110oС в течение 4 часов, после чего обрабатывали водородом в течение 4 часов при 250oС и объемной скорости газа 3000 галлонов в час (11,3 м3/ч), используя в качестве потока 5% водорода в азоте. Для импрегнирования с использованием начальной влажности к продукту, обработанному водородом (9,36 г) добавляли водный раствор нитрата калия (0,24 г) в 10 мл дистиллированной воды. Полученный продукт затем высушивали при 110oС в течение 5 часов и получали катализатор на карбонате кальция, содержащий 25% (мас.) серебра, 4,6% (мас.) золота и 1% (мас.) калия.

Пример 2. Катализатор на карбонате кальция (2 см3, 2,39 г, размер частиц t4-30 меш (1,4-0,6 мм)), содержащий 25% (мас.) серебра, 4,6% (мас.) золота и 1% (мас. ) калия (в виде К2СО3), загружали в микрореактор. При условиях: 250oС, 30 фунтов на кв. дюйм (2,1 атм) и объемной скорости газа 1200 галлонов в час (4,5 м3/ч) пропускали над катализатором исходный поток, содержащий (по объему) 10% пропилена, 5% кислорода и 200 ppm диоксида азота, остальное - азот. После 24 часов работы достигнута степень конверсии пропилена 6% и селективность по оксиду пропилена 44%. Остальной продукт - диоксид углерода. Скорость деактивации катализатора в условиях испытания была относительно низкой (приблизительно 6 ppm оксида пропилена в час).

Примеры 3-4. Эти примеры демонстрируют возможность достижения относительно высокой селективности по оксиду пропилена при использовании способа в соответствии с настоящим изобретением даже в отсутствие газообразных промоторов (оксидов азота или галогенорганических соединений). Катализатор на карбонате кальция (2 см3, размер частиц 14-30 меш (1,4-0,6 мм)), содержащий 25% (мас. ) серебра, 4,6% (мас.) золота (полученного из гидроксида золота) и 2% (мас.) калия (полученного из нитрата калия), загружали в трубчатый реактор с неподвижным слоем (диаметр трубки 0,5 дюйма, т.е. 12,7 мм). При условиях: 250oС, 30 фунтов на кв. дюйм (2,1 атм) и объемной скорости газа 1200 галлонов в час (4,5 м3/ч), используя исходный поток, содержащий (по объему) 10% пропилена, 5% кислорода и не содержащий газообразных промоторов (остальное - азот), получали степень конверсии пропилена 2% и селективность по оксиду пропилена 40%. Для сравнения, используя свежую загрузку того же катализатора в идентичных условиях, но с добавкой 200 ppm NO и 50 ppm этилхлорида в исходный поток, получали идентичный результат.

Пример 5. Этот пример иллюстрирует вариант осуществления изобретения, в котором в смешанном катализаторе на основе драгоценных металлов на носителе присутствует молибденовый промотор. Катализатор на карбонате кальция, содержащий 25% (мас.) серебра, 4,6% (мас.) золота, 0,5% (мас.) молибдена (из молибдата аммония) и 1% (мас.) калия (из нитрата калия) был приготовлен в соответствии с процедурой, описанной в Примере 1. Часть катализатора (2 см3, 14-30 меш (1,4-0,6 мм) загружали в микрореактор. При условиях: 250oС, 30 фунтов на кв. дюйм (2,1 атм) и объемной скорости газа 1200 галлонов в час (4,5 м3/ч) пропускали над катализатором исходный поток, содержащий (по объему) 10% пропилена, 5% кислорода, остальное - азот. После 10 часов работы достигнута степень конверсии пропилена 2% и селективность по оксиду пропилена 50%. Остальной продукт - диоксид углерода.

Изобретение относится к способу получения окиси пропилена, в котором пропилен окисляют до оксида пропилена в паровой фазе с использованием кислорода и катализатора на носителе, содержащего серебро, золото, калиевый промотор, например нитрат калия или карбонат калия, и носитель, либо полностью, либо частично состоящий из карбоната щелочноземельного металла. Технический результат - увеличение выхода оксида пропилена прямым окислением в отсутствие газообразных промоторов. 2 с. и 14 з.п. ф-лы, 1 табл.

| US 4007135 А, 08.02.1977 | |||

| СА 1282772 С, 09.04.1991 | |||

| US 4409394, 11.10.1983 | |||

| Катализатор для окисления этиленаили пРОпилЕНА B иХ ОКиСи | 1977 |

|

SU843707A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА | 1992 |

|

RU2046015C1 |

Авторы

Даты

2002-06-20—Публикация

1997-10-03—Подача