Изобретение относится к области каталитических технологий переработки сырья, содержащего диоксид углерода СО2, и касается, в частности, катализатора переработки СО2 в ценный продукт - метанол.

Метанол широко востребован как растворитель в качестве альтернативного вида топлива, а также в производстве целого ряда ценных химических продуктов, таких как формальдегид, формалин, уксусная кислота, диметиловый эфир, метил-трет-бутиловый эфир, изопрен. Современный промышленный метод получения метанола - синтез из монооксида углерода и водорода на медь-цинковом оксидном катализаторе при температуре 250°C и давлении 70 атм. Основным недостатком данного метода является использование высокотоксичного СО, который нужно получать риформингом метана в жестких условиях.

Известен метод получения метанола из метана или природного газа (Патент RU2252209, МПК С07С 31/04, 29/151, 3/38, опубл. 20.05.2005 г.) (90% метан и другие углеводороды), включающий получение метанола из природного газа с предварительным получением синтез-газа путем паровой конверсии при давлении 70 атм и температуре 315-420°С. Вторую стадию предлагается проводить при 70 атм и температуре 230°С. Селективность и производительность по метанолу в данном процессе находится на высоком уровне, однако, предварительное получение синтез-газа усложняет процесс, увеличивает объем аппаратуры и требует введения дополнительных операций по разделению и очистке промежуточных продуктов перед получением целевых компонентов, а также корректировки состава синтез газа перед введением в реактор получения метанола, все это является недостатками этого метода.

Большой интерес представляет метод получения метанола гидрированием диоксида углерода. Углекислый газ образуется при сжигании углеродсодержащего топлива и в процессах химического синтеза как побочный продукт. Большее количество полученного СО2 выбрасывается в атмосферу. Использование СО2 в реакции гидрирования важно в первую очередь в связи с проблемой утилизации парникового газа - CO2 и поиском новых источников углерода для получения химических соединений.

Основными проблемами при гидрировании СО2 являются низкая селективность по метанолу, невысокая производительность, недостаточно высокая активность катализатора, особенно при низких температурах, а при высоких температурах происходит образование продуктов уплотнения, дезактивирующих катализатор. Проведение реакции при низких давлениях обычно приводит к закоксовыванию катализатора продуктами уплотнения в результате протекания побочных реакций.

Известен катализатор для использования в процессе синтеза метанола (Патент US2021354114, МПК B01J 23/42, 23/44, 23/62, 35/02, 37/03, 6/00, C07C 1/04), содержащий оксид индия в форме In2O3 с добавлением благородного металла, со средним размером частиц от 0,05 нм до 5 нм. Катализатор получают совместным осаждением солевого раствора при рН выше 8,5, содержащего соль индия и соль благородного металла, и может дополнительно содержать соль щелочноземельного металла.

Недостатком этого катализатора является использование дорогостоящего благородного металла.

Также известны катализаторы (Патент US2018362426, МПК B01J 23/89, C07C 29/157) для селективного превращения диоксида углерода и водорода в метанол с использованием тепла и высокого давления в реакторе гидрирования. Ключом к этому процессу являются катализаторы, которые состоят из мультиметаллических наночастиц, нанесенных на оксид алюминия. В некоторых вариантах осуществления изобретения каталитические наночастицы изготавливают из смесей цинка и меди или смесей палладия и меди в различных стехиометрических эквивалентах. В других случаях стехиометрические добавки или легирующие добавки добавляются для повышения скорости образования продукта, повышения селективности или обеспечения возможности конфигурации потока. Также описаны способы использования этих катализаторов для синтеза метанола и для очистки газовых потоков от CO2, H2 или CO путем преобразования этих загрязняющих веществ в жидкий метанол.

Недостатком данного изобретения является использование дорогого палладия.

Также известен катализатор для получения метанола состава Zn-Cu-Zr-О, иногда с добавками лантана, кальция, калия, вольфрама, без подложки или нанесенным на Al2O3. Катализатор был получен при осаждении солей меди/цинка/циркония в присутствии цезия и щелочной соли (Патент WO2018215943, МПК B01J 23/80, B01J 37/03, C07C 29/154). Гидрирование СО2 с получением легких олефинов проводили через стадию получения синтез-газа, и отделяли не прореагировавший СО2 для дальнейшего его гидрирования с получением метанола. Температура проведения реакции 240°C или 250°C, давление 50-55 бар. Конверсия CO2 составляет 10-15%. Селективность по метанолу составляет 35-45%.

К недостаткам данного патента можно отнести использование довольного дорогого цезия и лантана, многостадийность получения метанола, а также относительно низкую селективность 35-45%.

Известен также патент (Патент WO2018049735, МПК В01J 23/002, 23/06, 23/08), где представлен катализатор на основе оксида металла для синтеза метанола из гидрирования CO2 и способ приготовления катализатора. Катализатор состоит из двух видов оксидов металлов, обозначаемых как MAOx-MBOy, который получают методом соосаждения, где MA это Zn, Cd, In, MB это Zr, Cr. Селективность по метанолу на катализаторе ZnO-ZrO2 достигает 80% в условиях 5 МПа, 330°C, 24000 мл/(г*ч).

Недостатком данного изобретения является использование токсичного кадмия и относительно высокая температура проведения реакции 330°C.

Известен патент (Патент US2016121306, МПК В01J 23/80, 23/83), в котором описан катализатор на основе меди и цинка, используемый в синтезе метанола путем гидрирования CO2, при использовании ультразвуковых волн с частотой от 20 до 40 кГц и мощностью от 50 до 500 Ватт для контроля состава кристаллической фазы предшественника катализатора. Это приводит к высокой удельной площади поверхности металлической меди в катализаторе в восстановленном состоянии. Катализатор обладает высокой активностью и гидротермальной стабильностью и обеспечивает высокий выход метанола.

Недостатком данного патента является использование дополнительной энергии ультразвуковых волн с частотой от 20 до 40 кГц и мощностью от 50 до 500 Ватт.

Известны катализаторы, содержащие Cu или Cu-ZnO, нанесенные на пористый координационный полимер (PCP), такие как UiO-66, UiO-67, MIL-53, MIL-101, ZIF-8 c добавками Zr и Hf (Патент JP2016067999, МПК B01J 31/28, B01J 31/38, B01J 37/00, B01J 37/02, B01J 37/04, B01J 37/08, B01J 37/18, C07C 29/154, C07C 31/04). Гидрирование CO2 до метанола проводят при 200-250°C, при давлении 1-3 атм, скорость газового потока 1-200 мл/мин.

Недостатками данных катализаторов являются сложный метод получения пористых координационных полимеров с добавками циркония и гафния.

Катализатор Cu-ZnO-Al2O3 на основе SiО2 описан в патенте (Патент SG11201408066U, МПК B01J 23/80, B01J 37/08, C07B 61/00, C07C 29/154, C07C 31/04). Катализатор предварительно восстанавливали в смеси 10% Н2 + 90% N2 при 300°C в течение 2 часов. Гидрирование CO2 проводили при 270°C при давлении 5 МПа. Состав реакционной смеси CO2:H2:CO=22:75:3. Самый стабильный катализатор показал производительность по метанолу 850 г/(кгкат*ч).

Недостатком данного изобретения является необходимость предварительного гидрирования катализатора и добавление в реакционную смесь СО.

Известен катализатор Cu-ZnO-ZrO2 на основе мезопористого диоксида кремния SBA-15 (Патент US2021114002, МПК B01J 23/80, B01J 29/03, B01J 35/10, B01J 37/08, C07C 29/154). Катализатор предварительно восстанавливали в смеси 10% Н2 + 90% N2 при 300°C в течение 2 часов. Гидрирование CO2 проводили при 250°C при давлении 3 МПа. Состав реакционной смеси CO2:H2:N2=22.5:67.5:10. Производительность по метанолу 450 г/(кгкат*ч). Селективность по метанолу 36,1%.

Недостатками данного изобретения являются необходимость предварительного гидрирования катализатора, разбавление реакционной смеси азотом и относительно низкая селективность.

Наиболее близким к заявляемому изобретению является композитный оксидно-металлический катализатор Cu-ZnО-Al2O3-ZrO2, который содержит 50-60 мол. % меди, 20-30 мол. % оксида цинка, 5-10 мол. % оксида алюминия и 10-20 мол. % оксида циркония (Патент KR20130098620, МПК C01F 7/02, C01G 3/00, C01G 9/02, C07C 31/04). Катализатор предварительно восстанавливали в смеси 10% Н2 + 90% N2 при 430 ~ 500°C в течение 3 ~ 5 часов. Синтез метанола осуществляли при температуре 250°C и давлении 30 бар. Максимальная конверсия диоксида углерода составляет 15% при селективности по метанолу 65%. Максимальная селективность по метанолу составляет 70% при конверсии диоксида углерода 12,5%. Катализатор стабильно работает в течение 10 часов.

Недостатком является необходимость предварительного гидрирования катализатора и не очень высокий выход метанола, составляющий менее 10%.

Все перечисленные катализаторы склонны к закоксовыванию продуктами уплотнения в результате протекания побочных реакций и некоторые из них содержат дорогостоящие металлы, носители и сложны при получении.

Анализ имеющихся в литературе экспериментальных данных позволяет сделать следующий вывод:

- для разработки недорогого и эффективного катализатора целесообразно использовать катализатор, состоящий из щелочного металла, например, калия, нанесенный на носитель состава СuO-ZnO-Al2O3, имеющий достаточно большую удельную площадь поверхности.

Технической проблемой, решаемой заявляемым изобретением, является создание эффективного катализатора для гидрирования диоксида углерода с получением метанола, позволяющего повысить селективность процесса при сохранении достаточно высокой конверсии диоксида углерода - СО2, а также повысить стабильность катализатора без использования режимов регенерации катализатора.

Технической задачей является получение катализатора для селективного гидрирования диоксида углерода - СО2, с селективностью по метанолу до 93% при конверсии диоксида углерода до 25% и стабильностью катализатора не менее 110 часов без использования режимов регенерации катализатора.

Техническая задача решается катализатором для селективного гидрирования диоксида углерода с получением метанола, содержащим смесь оксидов меди, цинка и алюминия.

Новым является то, что мольное соотношение оксида меди, оксида цинка и оксида алюминия в смеси составляет 6,2:2,8:1 соответственно, при этом на смесь оксидов нанесен оксид калия в количестве 0,2 мас. % к конечной массе катализатора.

В литературе и патентах отсутствуют примеры, иллюстрирующие применение оксида калия, нанесенного на смесь оксидов меди, цинка и алюминия, для гидрирования СО2 с получением метанола.

Для приготовления катализатора используют следующие компоненты:

- Нитрат меди безводный Cu(NO3)2, сорт хч, основное вещество, не менее 99 %, из которого получают оксид меди CuO;

- Нитрат цинка безводный Zn(NO3)2, сорт хч, основное вещество, не менее 99 %, из которого получают оксид цинка ZnO;

- Нитрат алюминия безводный Al(NO3)3, сорт хч, основное вещество, не менее 99 %, из которого получают оксид алюминия Al2O3;

- Карбонат натрия безводный Na2CO3, сорт хч, основное вещество, не менее 99 %;

- Нитрат калия безводный KNO3, сорт хч, основное вещество, не менее 99 %, из которого получают оксид калия K2О;

- Вода дистиллированная H2O, сорт ч, по ГОСТ 6709-72.

Приготовление катализатора состоит из двух стадий.

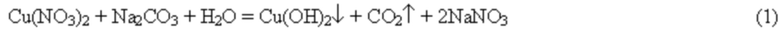

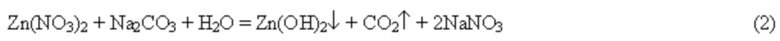

На первой стадии методом соосаждения готовят носитель, состоящий из смеси оксидов меди, цинка и алюминия - СuO-ZnO-Al2O3, взятых в мольном соотношении 6,2:2,8:1. Для этого смешивают водный раствор, содержащий нитраты меди, цинка и алюминия (Cu(NO3)2, Zn(NO3)2, Al(NO3)3) с водным раствором карбоната натрия Na2CO3. При этом одновременно происходят три химических реакции. При добавлении к растворам нитрата меди, нитрата цинка и нитрата алюминия раствора карбоната натрия Na2CO3 образуются осадки гидроксида меди Cu(OH)2, гидроксида цинка Zn(OH)2 и гидроксида алюминия Al(OH)3, а также выделяется диоксид углерода и образуется раствор нитрата натрия NaNO3:

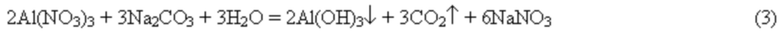

Полученный осадок, содержащий смесь гидроксидов меди, цинка и алюминия (Cu(OH)2, Zn(OH)2, Al(OH)3)) отделяют от раствора нитрата натрия NaNO3, сушат и прокаливают на воздухе при температуре 300°С. При прокаливании гидроксиды меди, цинка и алюминия разлагаются до оксидов, а выделяющаяся вода испаряется:

После прокаливания получается носитель, состоящий из смеси оксидов СuO-ZnO-Al2O3, в мольном соотношении 6,2:2,8:1.

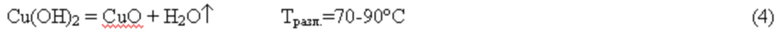

На второй стадии методом пропитки по влагоемкости на поверхность носителя СuO-ZnO-Al2O3 наносят оксид калия в количестве 0,2 мас. % к конечной массе катализатора. Для этого водный раствор, содержащий нитрат калия KNO3, смешивают с носителем СuO-ZnO-Al2O3. Полученную смесь сушат при 90°С в течение 12 часов и прокаливают при 450°С в течение 4 часов. При прокаливании нитрат калия разлагается до нитрита калия, который разлагается до оксида калия, азота и кислорода:

После прокаливания получается катализатор 0.2%К2О/СuO-ZnO-Al2O3.

Гидрирование СО2 проводили при давлении 50-75 атм в интервале температур 230-280°С в проточной каталитической установке со стальным реактором с внутренним диаметром 4 мм. Состав газовой смеси, подаваемой в реактор, в объемном соотношении составлял Н2:СО2=3:1, общий поток газовой смеси был равен 80 мл/мин. Загрузка катализатора составляла 0.15 г, катализатор разбавлялся кварцем до 2.1 мл (~2.9 г кварца). Оn-line анализ продуктов реакции осуществляли с помощью газового хроматографа Хроматэк-Кристалл 5000.

Пример практического применения

В реакционный сосуд, содержащий небольшое количество дистиллированной воды при температуре 60°C, одновременно добавляют раствор, содержащий нитраты металлов (55 мл H2O + 5,8 г Cu(NO3)2 + 2,65 г Zn(NO3)2 + 2,13 г Al(NO3)3) и раствор карбоната натрия (60 мл H2O + 6,36 г Na2CO3). Полученную суспензию непрерывно перемешивают при 600 об/мин и поддерживают pH=8, регулируя относительные скорости потока двух растворов. Конечную суспензию выдерживают при перемешивании при 60°С в течение 1 часа. Осадок отфильтровывают и многократно промывают дистиллированной водой, для удаления остатков нитрата натрия. Полученное твердое вещество сушат в течение 12 часов при 90°С и потом прокаливают в муфельной печи в токе воздуха при температуре 300°С в течение 4 часов.

С помощью фарфоровой ступки и пестика растирают полученный носитель СuO-ZnO-Al2O3, далее на лабораторных ситах отсеивают 2 г фракции 0.25-0.5 мм.

2 грамма носителя фракции 0.25-0.5 мм переносят в стеклянный стакан и пропитывают 2 мл водного раствора нитрата калия (1,99 мл H2O + 0,01 г KNO3). Пропитанный образец тщательно перемешивают в стакане стеклянной палочкой и далее сушат в сушильном шкафу при температуре 90°С в течение 12 часов. Сухой образец с помощью шпателя переносят из стеклянного стакана в фарфоровый тигель и прокаливают в муфельной печи при температуре 450°С в течение 4 часов. Так был получен образец катализатора 0.2% K2О/СuO-ZnO-Al2O3.

По данной методике были получены также образцы 0.7% K2О/СuO-ZnO-Al2O3 и 2% K2О/СuO-ZnO-Al2O3.

В таблице приведены данные каталитических испытаний в реакции гидрирования СО2 катализаторов K2О/СuO-ZnO-Al2O3 и исходного носителя СuO-ZnO-Al2O3 (образец сравнения). Из полученных данных конверсии диоксида углерода и селективности по метанолу видно, что оптимальным содержанием оксида калия является 0,2 мас.%.

при 230-280°С

при 230-280°С

С использованием катализатора 0.2% K2О/СuO-ZnO-Al2O3 (СuO:ZnO:Al2O3=6,2:2,8:1) были проведены ресурсные испытания в реакции гидрирования СО2, которые показали, что после 110 часов непрерывной работы при Т=230-280°С и Р=70 атм селективность по метанолу сохранилась на уровне 93% при конверсии диоксида углерода до 25%.

Предлагаемое решение позволяет получить катализатор для селективного гидрирования диоксида углерода - СО2, с селективностью по метанолу до 93% при конверсии диоксида углерода до 25% и стабильностью катализатора не менее 110 часов без использования режимов регенерации катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтез-газа из CO | 2017 |

|

RU2668863C1 |

| МЕДЬСОДЕРЖАЩИЙ КАТАЛИЗАТОР СИНТЕЗА МЕТАНОЛА НА ГРАФЕНОПОДОБНОМ УГЛЕРОДНОМ НОСИТЕЛЕ | 2023 |

|

RU2833527C1 |

| МЕДЬХРОМЦИНКОВЫЙ КАТАЛИЗАТОР ДЛЯ ГЕТЕРОГЕННЫХ РЕАКЦИЙ | 2014 |

|

RU2555842C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРИРОВАНИЯ ДИОКСИДА УГЛЕРОДА В МОНООКСИД УГЛЕРОДА | 2009 |

|

RU2395340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛАЦЕТАТА | 2016 |

|

RU2650890C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2012 |

|

RU2508288C1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ЭКЗОТЕРМИЧЕСКИХ ПРОЦЕССОВ И КАТАЛИЗАТОР НА ЕГО ОСНОВЕ | 2009 |

|

RU2414300C1 |

| Способ получения синтез-газа из CO | 2016 |

|

RU2632701C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2022 |

|

RU2808417C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ БЕНЗИНОВЫХ ФРАКЦИЙ | 1994 |

|

RU2089533C1 |

Настоящее изобретение относится к области каталитической технологии переработки сырья, содержащего диоксид углерода, и касается, в частности, катализатора гидрирования СО2 в метанол. Описан катализатор для селективного гидрирования диоксида углерода с получением метанола, содержащий смесь оксидов меди, цинка и алюминия, отличающийся тем, что мольное соотношение оксида меди, оксида цинка и оксида алюминия в смеси составляет 6,2:2,8:1 соответственно, при этом на смесь оксидов нанесен оксид калия в количестве 0,2 мас.% к конечной массе катализатора. Технический результат - повышение селективности процесса до 93% при сохранении высокой конверсии диоксида углерода до 25%, а также повышение стабильности катализатора в течение более 110 часов. 4 пр., 1 табл.

Катализатор для селективного гидрирования диоксида углерода с получением метанола, содержащий смесь оксидов меди, цинка и алюминия, отличающийся тем, что мольное соотношение оксида меди, оксида цинка и оксида алюминия в смеси составляет 6,2:2,8:1 соответственно, при этом на смесь оксидов нанесен оксид калия в количестве 0,2 мас.% к конечной массе катализатора.

| Nagaraju Pasupulety et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Kinya Shimomura et al | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| RU | |||

Авторы

Даты

2023-09-26—Публикация

2023-03-10—Подача