Изобретение относится к химической технологии органических веществ, а именно к способу получения этилацетата. Этот эфир является распространенным растворителем в изготовлении лаков, красок, покрытий, адгезивных материалов, косметики, также его используют в качестве экстрагирующего агента для извлечения различных органических веществ из водного раствора, в качестве желатинирующего средства при изготовлении взрывчатых веществ, а также как сырье для фармакопеи. Он значительно дешевле заменителей ароматических растворителей, которые наносят вред окружающей среде.

Известно, что этилацетат получают преимущественно этерификацией уксусной кислоты этанолом в присутствии серной кислоты при 110-120°C и отношении кислоты к спирту = 1:1,1 (Семенов И.П., Писаренко Ю.А., Меньщиков В.А. Получение этилацетата дегидрированием этанола. Исследование процесса. Технологические аспекты. Вестник МИТХТ, 2012, т. 7, №5 С. 115-121):

CH3CH2OH+CH3COOH↔CH3COOC2H5+H2O.

Конверсия кислоты составляет ~95%, выход этилацетата - 60%.

Недостатком данного способа является использование уксусной и серной кислот, что вызывает коррозию оборудования. Кроме того, в процессе этерификации образуется вода, которая является источником сточных вод.

Также известен способ получения этилацетата взаимодействием уксусной кислоты с этиленом при температуре 150°C и давлении 7,7 МПа в присутствии серной кислоты или другого кислотного катализатора, такого как соляная кислота, р-толуол, сульфокислота и т.п., при соотношении кислота : этилен = 1:3,9 (патент США US 4,275,228 «Catalytic preparation of ethyl acetate», публ. 23.06.1981; МПК: C07C 69/00; C07C 69/14):

CH2=CH2+CH3COOH→CH3COOC2H5

Этилен и уксусная кислота реагируют в присутствии нанесенной гетерополикислоты H4SiW12O40 с образованием этилацетата. В процессе гидратации этилена образуется также ряд побочных продуктов, которые нужно удалять из продукта этанола, что является источником дополнительных экономических затрат.

Крупнейший производитель этилацетата - компания Chinese National Petroleum использует технологию производства, в которой этанол сначала окисляется до уксусной кислоты с последующей этерификацией последней избытком этанола:

C2H5OH+CH3COOH→CH3COOC2H5+H2O.

В качестве катализатора используют неорганические (H2SO4, HCl, HI или Cl-SO3OH кислоты) либо органические (р-толуол сульфокислота) кислоты.

Процесс является взрывоопасным. Недостатком также является высокая коррозионная активность реакционных масс, вследствие чего большая часть аппаратуры должна быть изготовлена из высоколегированной стали.

Известен также способ производства этилацетата, основанный на реакции Тищенко (Seki Т, Nakajo Т, Onaka М. The Tishchenko Reaction: А Classic and Practical Tool for Ester Synthesis Chemistry Letters. 2006; Vol. 35 (8), P. 824-829) - диспропорционирование альдегидов под действием алкоголятов алюминия при 0-5°C. Конверсия ацетальдегида составляет 98%, селективность - 97-98%: CH3CHO→CH3COOC2H5.

Одним из недостатков производства этилацетата из альдегида является применение алюминийорганических соединений, дополнительное производство которых приводит к дополнительным энергетическим и экономическим затратам.

Наиболее близким к заявляемому способу является способ получения этилацетата из этанола на твердом медьсодержащем катализаторе (патент США US 6,809,217, «Process for the preparation of ethyl acetate», публ. 26.10.2004; МПК: C07C 67/00; C07C 67/54; C07C 67/60).

Процесс предусматривает парофазное гетерогенное каталитическое превращение этанола в присутствии медьсодержащего катализатора при повышенных температуре и давлении в первом реакторе, гидрирование побочных карбонилсодержащих продуктов в присутствии другого катализатора при снижении температуры и повышении давления во втором реакторе с образованием соответствующих спиртов и дальнейшему отделению целевого продукта:

- первая стадия: дегидрирование этанола до этилацетата при 220-240°C и давлении 11-15 бар. В качестве катализатора используют Cu/Al2O3 катализатор с содержанием меди 90 масс. %. Объемная скорость подачи этанола LHSV=0,5-1 час-1;

- далее, после охлаждения и сепарации от водорода продукты направляют на вторую стадию процесса. Вторая стадия включает селективное гидрирование смеси промежуточных продуктов, полученных после реакции дегидрирования этанола, под давлением водорода 43 бар при 60-80°C. В качестве катализатора используют Ru/C с 5% содержанием рутения;

- содержание этилацетата в продукте после этих двух стадий составляет 35-36 мас. % при 63-64% содержании этанола.

Далее продукты направляют на дистилляцию и получают целевой продукт - товарный этилацетат.

К недостаткам данного способа, выбранного в качестве прототипа, следует отнести использование двух катализаторов - один с высоким содержанием меди, второй - с дорогостоящим рутением, а также, по существу, использование двухстадийной схемы синтеза этилацетата с необходимостью повышения давления водорода до 43 бар на стадии гидрирования продуктов, что обусловливает дополнительные энергозатраты и использование оборудования высокого давления.

В основу изобретения поставлена задача усовершенствования способа получения этилацетата путем разработки промышленно эффективной, экономической и безопасной технологии дегидрирования этанола с повышенным выходом целевого продукта.

Поставленная задача решается тем, что в способе получения этилацетата, который предусматривает парофазное гетерогенное каталитическое превращение этанола в присутствии медьсодержащего катализатора при повышенных температуре и давлении в первом реакторе с образованием целевого продукта и побочных продуктов реакции, гидрирование побочных карбонилсодержащих продуктов в присутствии катализатора при снижении температуры во втором реакторе с образованием соответствующих спиртов и дальнейшему отделению целевого продукта, согласно предлагаемому изобретению процесс ведут при давлении 0,4-0,6 МПа и температуре 240°-270°C в первом реакторе с понижением температуры до 140°-160°C во втором реакторе, а в качестве катализатора используют смесь оксидов CuO-ZnO-ZrO2-Al2O3 с соотношением компонентов, масс. %: CuO: 45-50, 55; Al2O3: 18-20; ZnO: 7-10; ZrO2: 20-25. В наиболее оптимальном варианте реализации способа задача решается тем, что используют смесь оксидов с соотношением компонентов, масс. %: CuO - 55; Al2O3 - 18; ZnO - 7; ZrO2 - 20.

Разработанный авторами для решения поставленной задачи способ прямого синтеза этилацетата дает возможность получить технический результат, заключающийся в упрощении технологического процесса, что обеспечивается использованием единого катализатора в обоих стадиях прямоточного технологического цикла при поддержании одинакового давления газовой среды в двух реакторах. Изобретательский уровень разработки заключается также и в экспериментально подобранном оптимальном составе единого селективного Cu/ZnO-ZrO2-Al2O3 катализатора, который позволяет повысить содержание этилацетата в продуктах реакции до 39 масс. % при 58% содержании этанола.

Далее продукты поступают на охлаждение, сепарацию от водорода и дистилляцию по общеизвестным технологическим схемам.

Анализ известных технических решений в данной области химии, опубликованных в доступных источниках информации, позволяет сделать вывод об отсутствии в них совокупности признаков предлагаемого способа и признать заявленное решение соответствующим критерию "новизна". При этом в решениях, которые содержат отдельные отличительные признаки, проявляются иные свойства, которые не приводят к результатам, достигнутым в заявленном решении, а именно - увеличение выхода продукта, удешевления технологического процесса и улучшение техники безопасности. Зависимость отличительных признаков заявляемого способа и достигаемого при этом технического результата в источниках информации неизвестна. Это дает возможность сделать вывод о творческом характере разработки.

Сведения, подтверждающие возможность осуществления изобретения, приведены в примерах реализации предлагаемого технического решения.

Для осуществления полезной модели брали следующие исходные вещества:

- этанол - спирт этиловый, ректификованный, с содержанием основного вещества 95%, был дополнительно высушен над оксидом кальция и перегнанный;

- нитрат меди, Cu(NO3)2⋅3H2O, квалификации «ЧДА»;

- нитрат цирконила, ZrO(NO3)2⋅8H2O, квалификации «ХЧ»;

- нитрат алюминия, Al(NO3)3⋅9H2O, квалификации «ХЧ»;

- нитрат цинка, Zn(NO3)2⋅6H2O, квалификации «ХЧ»;

- карбонат аммония, (NH)4CO3, квалификации «ХЧ».

Смешанные Cu/ZnO-ZrO2-Al2O3 катализаторы были синтезированы методом соосаждения гидроксидов из нитратов соответствующих металлов с последующим прокаливанием: рассчитанное количество солей Cu(NO3)2⋅3H2O, Zn(NO3)2⋅6H2O, Al(NO3)3⋅9H2O и ZrO(NO3)2⋅2,81H2O растворяли в дистиллированной воде и при перемешивании добавляли стехиометрическое количество карбоната аммония до полного осаждения гидроксидов металлов. После старения осадка в течение 20 ч при комнатной температуре его промывали водой до удаления нитрат-ионов и фильтровали. Полученный гель экструдировали, затем высушивали при 120°C и прожаривали при температуре 350°C.

Далее приводятся примеры, подтверждающие возможность осуществления изобретения.

Для реализации процесса использовали установку с двумя реакторами со стационарным слоем катализатора.

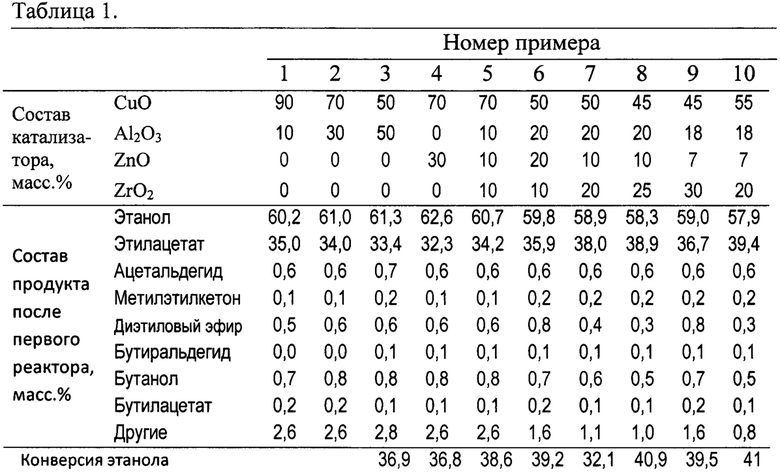

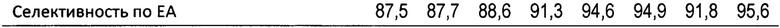

Примеры 1-10:

В два последовательно соединенные реактора из нержавеющей стали, оборудованные системой обогрева, загружали по 30 г (25 см3) катализатора одинакового состава. Для предварительного восстановления катализатора в установку через штуцер подавали смесь водорода с аргоном (1:10 по объему), а температуру в реакторах поднимали от 100° до 240°C в течение 4-х часов. Далее в первом реакторе устанавливали температуру 240°C, а во втором реакторе 160°C, подачу водорода прекращали, и с помощью насоса подавали этанол в количестве 30 мл/ч, что соответствовало LHSV=1,1 ч-1.

В первом реакторе происходило превращение этанола в этилацетат и побочные продукты с выделением водорода. Во втором реакторе происходило гидрирование побочных продуктов. Давление в 0,4 МПа в обоих реакторах поддерживали благодаря выделенному водороду и регулировали дросселирующим вентилем. Продукты для анализа отбирали после первого и второго реактора. Состав продуктов, полученных на различных катализаторах, представлен в Таблице 1.

Приведенные примеры доказывают следующее:

При уменьшении содержания меди за счет увеличения содержания оксида алюминия в катализаторе снижается конверсия этанола и селективность по этилацетату. Замена оксида алюминия на оксид цинка или циркония не обеспечивает положительного результата.

Применение катализатора, содержащего 20-25% ZrO2, 7-10% ZnO и 18-20% Al2O3, позволяет уменьшить содержание оксида меди до 45-55% и повысить содержание этилацетата в продуктах реакции до 39%.

Предложенный катализатор обеспечивает уменьшение содержания именно тех побочных продуктов (альдегиды и кетоны), которые определяют трудности при ректификации этилацетата. Это обусловлено высокой эффективностью данного катализатора в процессе гидрирования альдегидов и кетонов, что позволяет вести синтез этилацетата и гидрирование побочных продуктов при одинаковом давлении в одном технологическом потоке. Уменьшение или увеличение содержания ZrO2 вне заявленных пределов приводит к снижению эффективности катализатора в гидрировании альдегидов и кетонов и, как следствие, к уменьшению селективности по этилацетату.

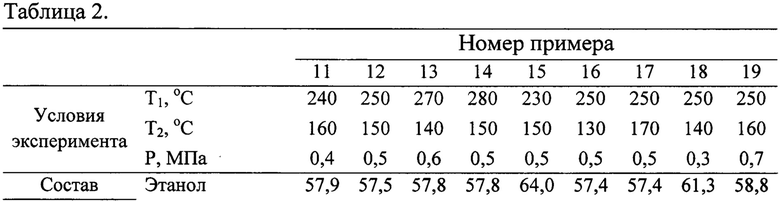

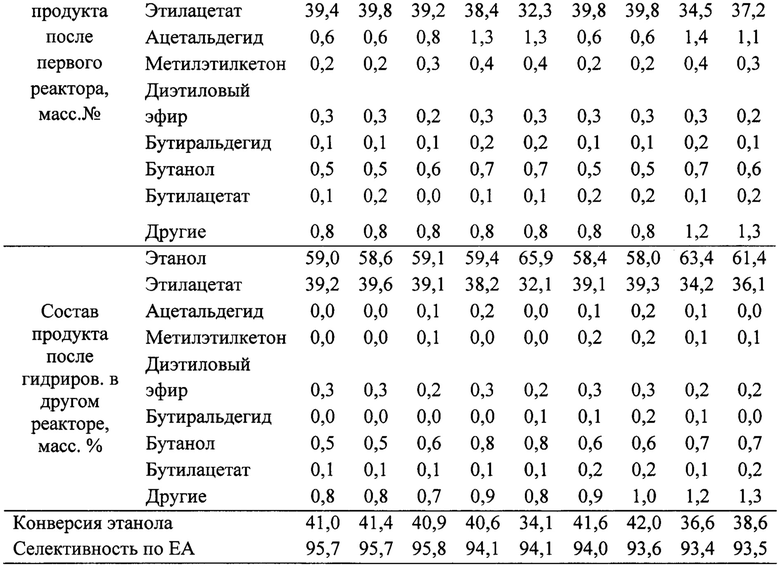

Примеры 11-19:

В два реактора загрузили по 30 г катализатора состава 55% CuO, 18% Al2O3, 7% ZnO, 20% ZrO2. Катализатор предварительно восстанавливали, как описано в примерах 1-10. Далее в установку подавали этанол 30 мл/ч. В реакторах варьировали давление и температуру.

Состав продукта представлен в таблице 2.

Примечание: T1 - температура в первом реакторе; T2 - температура во втором реакторе.

Приведенные примеры 11-19 показывают, что процесс оптимально реализуется при давлении в 4-6 бар и температуре в первом реакторе 240-270°C, а во втором реакторе 140-160°C. Уменьшение и увеличение давления за указанные пределы приводит к падению селективности по этилацетату. Снижение температуры в первом реакторе ниже 240°C приводит к уменьшению конверсии этанола, а следовательно, и выхода этилацетата. Повышение температуры более 270°C приводит к значительному росту содержания альдегидов и кетонов, а следовательно к снижению селективности. Уменьшение температуры во втором реакторе ниже 140°C, а также увеличение температуры свыше 160°C приводит к ухудшению эффективности гидрирования. Поэтому растет остаточное содержание альдегидов и кетонов, что затрудняет дальнейшую очистку целевого продукта.

Таким образом, из приведенных данных видно, что заявленный способ обеспечивает большую конверсию и, соответственно, выход этилацетата из этанола и упрощает технологическую схему его получения по сравнению со способом-прототипом. Кроме этого, заявленный способ предусматривает применение только одного катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для селективного гидрирования диоксида углерода с получением метанола | 2023 |

|

RU2804195C1 |

| Способ получения ацетальдегида | 2016 |

|

RU2650886C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2012 |

|

RU2508288C1 |

| Катализатор и способ получения ацетальдегида с его использованием | 2016 |

|

RU2644770C1 |

| МЕДЬСОДЕРЖАЩИЙ КАТАЛИЗАТОР СИНТЕЗА МЕТАНОЛА НА ГРАФЕНОПОДОБНОМ УГЛЕРОДНОМ НОСИТЕЛЕ | 2023 |

|

RU2833527C1 |

| ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ 1,1-ДИЭТОКСИЭТАНА | 2013 |

|

RU2535373C2 |

| АНТИДЕТОНАЦИОННАЯ ДОБАВКА НА ОСНОВЕ СМЕСИ МЕТИЛИРОВАННЫХ ТОЛУИДИНОВ И СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ СМЕСИ N-МЕТИЛ-ТОЛУИДИНОВ | 2015 |

|

RU2659221C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЛИНА | 1998 |

|

RU2136654C1 |

| МЕДЬХРОМЦИНКОВЫЙ КАТАЛИЗАТОР ДЛЯ ГЕТЕРОГЕННЫХ РЕАКЦИЙ | 2014 |

|

RU2555842C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЛИНА | 1998 |

|

RU2135461C1 |

Изобретение относится к химической технологии органических веществ, к способам получения этилацетата, предусматривающим парофазное гетерогенное каталитическое превращение этанола в присутствии медьсодержащего катализатора при повышенных температуре и давлении в первом реакторе с образованием целевого продукта и побочных продуктов реакции, гидрирование побочных карбонилсодержащих продуктов реакции в присутствии катализатора при снижении температуры во втором реакторе с образованием соответствующих спиртов и последующее отделение целевого продукта, где процесс ведут при температуре 240°-270°C в первом реакторе и понижением температуры до 140°-160°C во втором реакторе при одинаковом давлении 0,4-0,6 МПа, а в качестве катализатора используют смесь оксидов CuO-ZnO-ZrO2-Al2O3 с соотношением компонентов, мас.%: CuO: 45-50, 55; Al2O3: 18-20; ZnO: 7-10; ZrO2: 20-25. Данный способ прямого синтеза этилацетата обеспечивает упрощение технологического процесса с использованием единого катализатора в обоих стадиях прямоточного технологического цикла при поддержании одинакового давления газовой среды в двух реакторах. Экспериментально подобранный оптимальный состав единого селективного Cu/ZnO-ZrO2-Al2O3 катализатора позволяет повысить содержание этилацетата в продуктах реакции до 39 мас.% при 58% содержания этанола. 1 з.п. ф-лы, 2 табл., 19 пр.

1. Способ получения этилацетата, предусматривающий парофазное гетерогенное каталитическое превращение этанола в присутствии медьсодержащего катализатора при повышенных температуре и давлении в первом реакторе с образованием целевого продукта и побочных продуктов реакции, гидрирование побочных карбонилсодержащих продуктов реакции в присутствии катализатора при снижении температуры во втором реакторе с образованием соответствующих спиртов и последующее отделение целевого продукта, отличающийся тем, что процесс ведут при температуре 240°-270°C в первом реакторе и понижением температуры до 140°-160°C во втором реакторе при одинаковом давлении 0,4-0,6 МПа, а в качестве катализатора используют смесь оксидов CuO-ZnO-ZrO2-Al2O3 с соотношением компонентов, масс. %:

CuO: 45-50, 55; Al2O3: 18-20; ZnO: 7-10; ZrO2: 20-25.

2. Способ получения этилацетата по п. 1, отличающийся тем, что используют оксиды с соотношением компонентов, масс. %:

| US 6809217 A, 26.10.2004 | |||

| Kanichiro Inui et al | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

| Kanichiro Inui et al | |||

| Прибор для корчевания пней | 1921 |

|

SU237A1 |

| US 4275228 A, 23.06.1981 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛАЦЕТАТА | 2011 |

|

RU2451007C1 |

Авторы

Даты

2018-04-18—Публикация

2016-10-20—Подача