Изобретение относится к медьсодержащим катализаторам процессов гидрирования оксидов углерода и может применяться в химической промышленности для низкотемпературного синтеза метанола из CO, СО2 и их смесей.

Метанол является важным химическим соединением с чрезвычайно широким спектром применения. В химической промышленности метанол используется при производстве формальдегида, ароматических соединений, этилена, уксусной кислоты и других химических продуктов. Также метанол является перспективным альтернативным топливом, и значительная его доля в настоящее время используется в энергетическом секторе. В последние годы увеличивается потребление метанола в качестве сырья для производства топливных добавок: метил-третбутилового эфира, олефинов, диметилового эфира, диметилкарбоната, биодизельного топлива, а также используется его непосредственное добавление в газолин (Румянцев Р.Н., Батанов А.А., Цымбалист И.Н., Ильин А.А., Гордина Н.Е., Гришин И.С. Исследование свойств CuO-ZnO-Al2O3 катализаторов для синтеза метанола. Изв. вузов. Химия и хим. технология. 2021, 64 (10), с. 56-64). Кроме того, производство метанола из углекислого газа рассматривается как перспективная технология, позволяющая снизить выбросы СО2 в атмосферу и использовать его как возобновляемый источник углерода [Zangeneh F.T., Sahebdelfar S., Ravanchi M.T. Conversion of carbon dioxide to valuable petrochemicals: An approach to clean development mechanism. Journal of Natural Gas Chemistry, 2011 20(3), 219-231].

Для получения метанола в промышленности используется каталитическое гидрирование оксидов углерода. Для обеспечения высоких показателей по рентабельности производства необходимо обеспечить высокую скорость прохождения синтеза, малое потребление энергоресурсов, высокий выход целевого продукта и селективность каталитического процесса. На данные показатели оказывает влияние используемый катализатор, при выборе которого наряду с каталитической активностью учитывается также его стоимость, складывающаяся из стоимости всех компонентов и зависящая от цены и доступности реагентов и трудоемкости получения всех составляющих.

Известны и в настоящее время наиболее распространены и экономически доступны катализаторы синтеза метанола, содержащие CuO-ZnO-Al2O3. Наиболее удобным способом получения данных катализаторов является совместное осаждение гидроксокарбонатов металлов из растворов их солей при рН 6-7 под действием раствора Na2CO3, термическое разложение гидроксокарбонатов при 300-400°С и активация путем восстановления компонента Cu до активных частиц водородом при 190-250°С (Behrens М., Brennecke D., Girgsdies F., Kibner S., Trunschke A., Nasrudin N., et al. Understanding the complexity of a catalyst synthesis: co-precipitation of mixed Cu, Zn, Al hydroxycarbonate precursors for Cu/ZnO/Al2O3 catalysts investigated by titration experiments. Appl. Catal. Gen. 2011, 392, c. 93-102).

Недостатками современных катализаторов синтеза метанола является их недостаточная активность и стабильность, особенно в процессах получения метанола из СО2. Активные медные центры легко дезактивируется в результате спекания, в том числе из-за образующейся в процессе синтеза воды, катализаторы характеризуются низкой конверсией СО2 и недостаточно высокой селективностью по метанолу [Etim U.J., Song Y., Zhong Z. Improving the Cu/ZnO-Based Catalysts for Carbon Dioxide Hydrogenation to Methanol, and the Use of Methanol As a Renewable Energy Storage Media. Frontiers in Energy Research. 2020. 8:545431. doi: 10.3389/fenrg.2020.545431].

Для повышения эффективности действия медных центров в катализаторе, повышения конверсии оксидов углерода, селективности по метанолу, а также для улучшения таких характеристик катализатора, как прочность, срок службы, площадь поверхности, необходимый размер пор и др. проводятся исследования, направленные на поиск оптимального состава. В качестве направлений решения существующих проблем предлагается разработка новых катализаторов, стабилизация наночастиц Cu в пористых материалах, использование носителей и гидрофобных материалов в качестве компонентов катализатора. В последнее время все больше внимания уделяется носителям, не содержащим металлы, таким как металлоорганические координационные полимеры (MOF), пористые материалы на основе SiO2, пористые органические полимеры и углеродные материалы [Etim U.J., Song Y., Zhong Z. Improving the Cu/ZnO-Based Catalysts for Carbon Dioxide Hydrogenation to Methanol, and the Use of Methanol As a Renewable Energy Storage Media. Frontiers in Energy Research. 2020. 8:545431. doi: 10.3389/fenrg.2020.545431]. Углеродные материалы обладают гидрофобностью, способствующей отводу воды с поверхности катализатора, большой площадью поверхности, высокой термической стабильностью, механической прочностью, характеризуются высоким поглощением водорода и облегчают диссоциацию молекул Н2.

В ряде патентов описаны медьсодержащие катализаторы синтеза метанола, включающие оксид графена (CN105772000A, CN106563454A, CN106622252, CN20171406170). Использование в качестве носителя нанопластинок восстановленного оксида графена позволяет улучшить характеристики катализатора благодаря уникальным физико-химическим свойствам данного углеродного материала, таким как большая удельная поверхность, высокая электропроводность и теплопроводность. Кислородсодержащие группы на поверхности оксида графена могут действовать как связующее звено между углеродной поверхностью и металлсодержащими наночастицами, способствуя их диспергированию на поверхности. Хорошая теплопроводность может препятствовать спеканию активных центров и их агломерации в процессе восстановления.

Включение оксида графена в состав катализатора позволяет повысить конверсию CO2 в процессах его каталитического гидрирования, селективность по метанолу и выход метанола. Однако катализаторы на основе графена и оксида графена характеризуются экстремально высокой стоимостью, делающей невозможным их применение в промышленных масштабах.

Наиболее близким к предлагаемому техническому решению является катализатор, описанный в патенте CN105772000A (опубл. 20.07.2016 г.), состоящий из Cu, ZnO, Al2O3 и оксида графена (GO), полученный методом соосаждения из водных растворов. Недостатком вышеуказанного прототипа является сложность технологии получения носителя и его высокая стоимость, которая исчисляется в сотнях тысяч рублей за 100 г. Оксид графена получают с помощью окисления графена сильными окислителями, в частности с помощью перманганата калия в среде серной кислоты по методу Хаммерса [A. Jipicková, O. Jankovský, Z. Sofer,.D. Sedmidubský. Synthesis and Applications of Graphene Oxide // Materials, 2022, 15, 920. DOI: 10.3390/mal5030920]. Однако такие методы занимают достаточно долгое время, при этом в большинстве случаев реакционная смесь является взрывоопасной, а некоторые из продуктов реакции оказываются вредны для окружающей среды.

Техническая задача изобретения заключается в разработке эффективного катализатора синтеза метанола на недорогом технологически доступном углеродном носителе, позволяющем улучшить рабочие характеристики катализатора по сравнению с аналогами без носителя.

Технический результат достигается за счет использования в катализаторе синтеза метанола дешевого мезопористого углеродного носителя, обладающего развитой удельной поверхностью и пригодного для эффективного технологичного производства в промышленных масштабах.

Мезопористый углерод получают простым, низкозатратным и экологически безопасным способом, заключающимся в термическом разложении глицеролата цинка в инертной атмосфере с последующим удалением оксида цинка из композита ZnO/C раствором минеральной кислоты (патент РФ №2681005, опубл. 01.03.2019 г.). Доступность сырья и простота метода получения предложенного углеродного носителя делают его себестоимость в разы более низкой, чем цена оксида графена отечественного производства и в десятки раз более низкой по сравнению с ценами импортных графеновых аналогов.

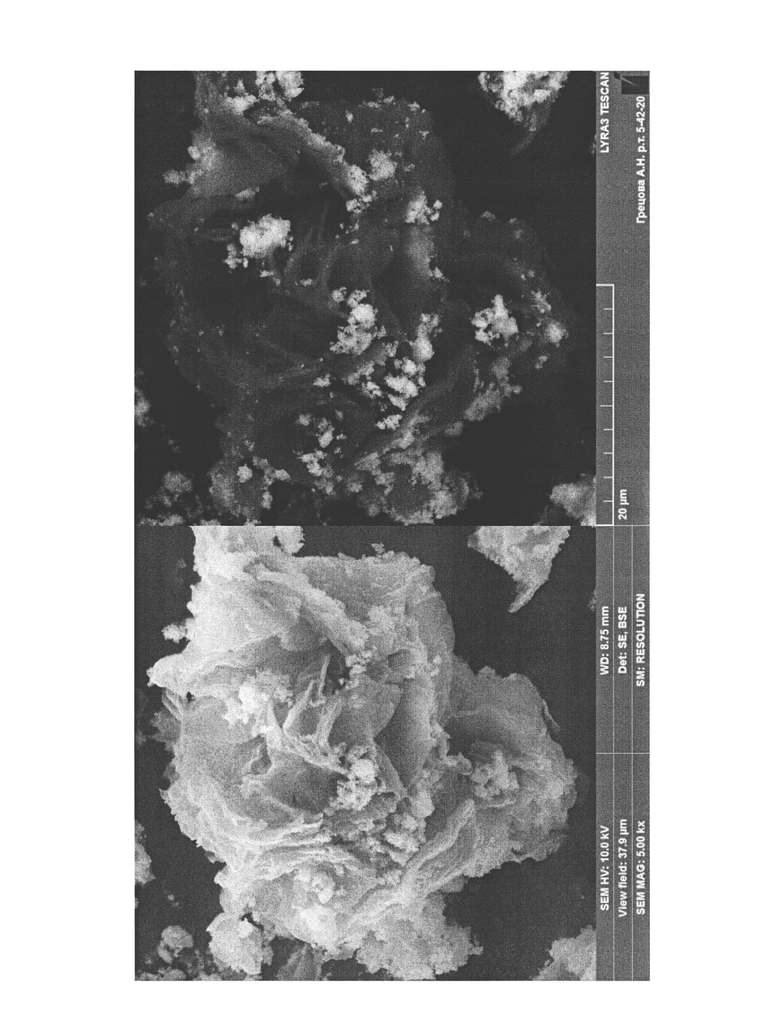

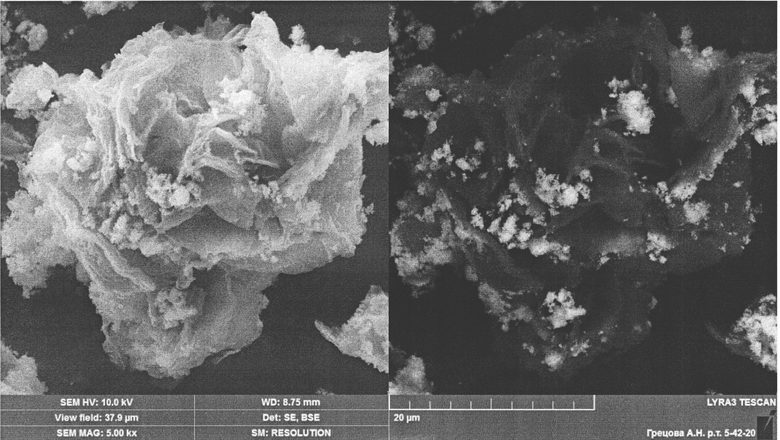

Используемый углеродный носитель имеет пластинчатую морфологию (толщина пластин ~200 нм), мезопористую структуру, большую поверхность и объем пор (SБЭT=1187 м2*г-1,Vпор=2,6 см3*г-1), сопоставимые с соответствующими характеристиками двухслойного графена (SБЭT=1628 м2*г-1 Vпор=2,0 см3*г-1). Использование данного углеродного материала в составе катализаторов синтеза метанола не известно и не описано.

Катализатор получают методом пропитки носителя водными растворами нитратов металлов с использованием ультразвукового диспергирования для равномерного распределения частиц носителя, соосаждением при рН, равном 7, достигаемом за счет добавления 1 М раствора Na2CO3, и последующим термическим разложением смешанных гидроксокарбонатов металлов при 300°С в течение 3 ч. Загрузку исходных компонентов рассчитывают таким образом, что в состав получаемого катализатора входят оксиды CuO/ZnO с мольным соотношением 2:1 или CuO/ZnO/Al2O3 с мольным соотношением 6:3:1 (по аналогии с составом промышленного катализатора MegaMax 507), а также мезопористый углерод в количестве 5-10% от общей массы катализатора.

Определение содержания оксидов меди и цинка в составе катализатора подтверждают с помощью рентгенофлюоресцентного анализа (далее - РФА) с использованием энергодисперсионного рентгенофлюоресцентного спектрометра (Shimadzu). Определение массового содержания углерода проводят с помощью анализатора CHN 2400 (Perkin Elmer).

Морфология катализатора на углеродном носителе изучена методом СЭМ (фиг.). По данным СЭМ видно, что основным морфологическим типом являются углеродные пластины, на поверхности которых диспергированы оксиды CuO, ZnO, Al2O3.

Исследование активности катализатора проводили в экспериментальной проточной установке для проведения каталитических процессов в газовой фазе, оснащенной линиями подачи газов, регуляторами расхода газов, обогреваемым трубчатым реактором, сепаратором, регулятором давления, газовым хроматографом Agilent 7820 А с двумя детекторами (пламенно-ионизационным детектором (ПИД) и по теплопроводности (ДТП)) и двумя последовательно соединенными колонками капиллярного типа.

Для проверки активности катализатора использовали следующие газовые смеси:

- модельная смесь синтез-газа состава: Н2 (70%), СО (20%), CO2 (5%), N2 (5%);

- СО2 (33%), Н2 (67%)

Для выполнения анализа навеску катализатора массой от 1,5 до 5,0 г., фракцией 1,0 - 1,6 мм, загружали в трубчатый реактор экспериментальной проточной установки. Нагревали в токе азота до 180-200°С при скорости нагрева не более 10°С в минуту. Далее проводили восстановление при 220°С при скорости подачи N2=30 г/ч, Н2=0,15 г/ч и давлении 1 МПа в течении 6 часов. Регулятором расхода подавали модельный синтез-газ или смесь СО2 (33%)/Н2 (67%) с расходом 4,72 г/ч в течение 2 ч, поддерживая заданную температуру и давление в реакторе. Реакции проводили при температуре 250°С и давлении 3,0 МПа в случае с синтез-газа и 4,0 МПа в случае смеси Н2/CO2. Выходящую из реактора смесь направляли на вход газового хроматографа. Для каждого образца проводили повторные параллельные измерения объемной концентрации метанола по трем пробам, определяя площади пиков в каждом случае.

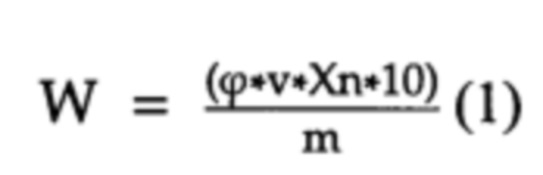

Каталитическую активность W, см3 СН3ОН / 1 см3 кат *ч вычисляли по формуле (1):

где:

ϕ - объемная доля метанола, полученная по градуировке из площади пика метанола, %;

v - скорость подачи синтез-газа, л/ч;

Xn - насыпная плотность продукта, г/см3;

m - масса загруженного в реактор продукта, г.

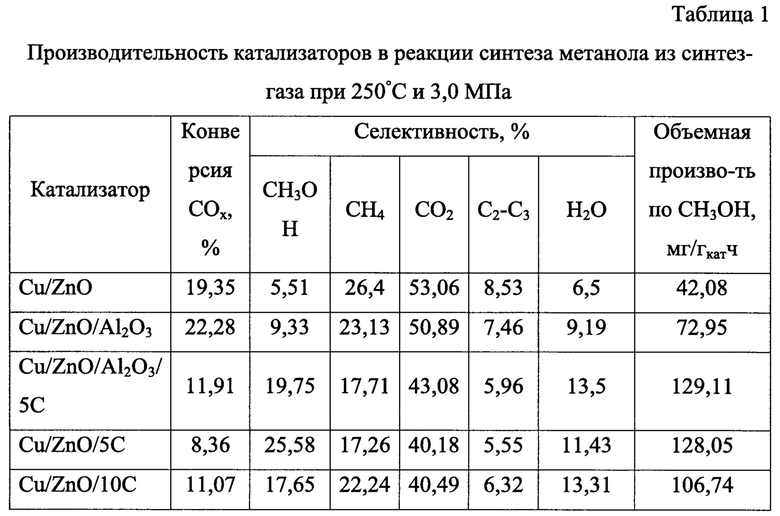

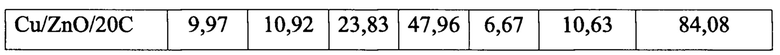

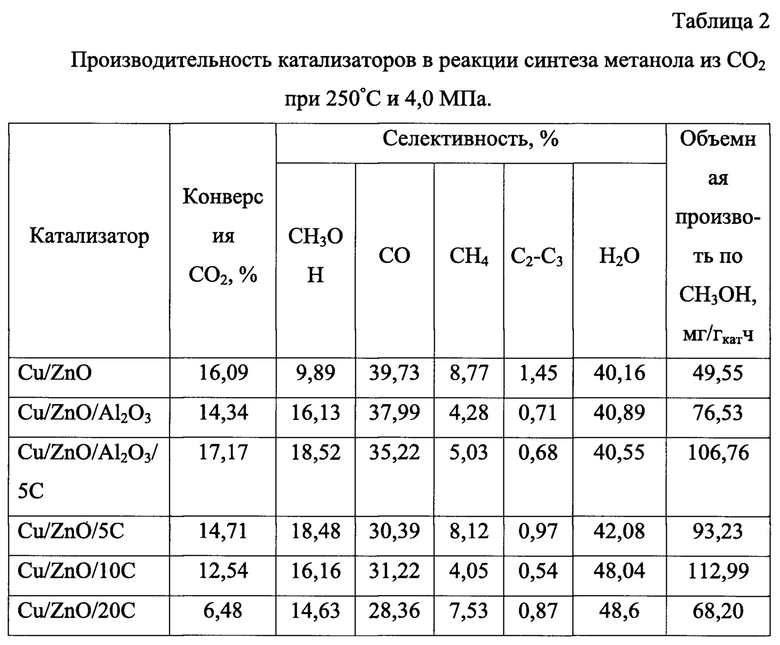

Результаты определения активности катализаторов в реакции синтеза метанола из синтез-газа и из СО2 представлены в табл. 1 и 2. Для сравнения получены и приведены данные по активности катализаторов состава Cu/ZnO (2:1) и Си/ZnO/Al2O3 (6:3:1), полученных из тех же солей металлов по аналогичной методике без углеродного компонента.

Эксперименты по каталитическому гидрированию СО и СО2 в лабораторной проточной установке на модельной смеси газов Н2 (70%), СО (20%), СО2 (5%), N2 (5%), а также на смеси СО2 (33%), Н2 (67%) показали, что предложенное техническое решение позволяет повысить производительность и селективность по метанолу по сравнению с катализаторами аналогичного состава без углеродного носителя. Для катализаторов с содержанием носителя 5% от общей массы (примеры 1, 2) на смеси газов Н2 (70%), СО (20%), СО2 (5%), N2 (5%) повышение объемной производительности составляло 75-77%, а селективность по метанолу повышалась в 2,1-2,7 раза. При содержании углеродного носителя 10% (пример 3) производительность и селективность катализатора увеличивались в 1,5 и 1,9 раз соответственно. Дальнейшее повышение массовой доли углеродного носителя (пример 4) приводило к снижению активности катализатора.

При синтезе метанола из смеси CO2(33%)/Н2(67%) наилучшие результаты также были получены для катализаторов с содержанием углерода 5% и 10% от общей массы (примеры 1-3). Повышение производительности при этом составляло 22-48%, а селективность сохранялась примерно на том же уровне. По данным, содержащимся в патенте-аналоге, повышение объемной производительности по метанолу при использовании в качестве носителя оксида графена, по сравнению с катализатором аналогичного состава без углеродного носителя составляло до 28% (CN105772000A опубл. 20.07.2016 г.). Таким образом, предложенное в заявляемом изобретении использование мезопористого углерода, полученного разложением глицеролата цинка, в качестве носителя в катализаторе синтеза метанола является решением, не уступающим аналогу по техническим характеристикам и обладающим преимуществами более низкой стоимости и технологической доступности.

Получение катализатора поясняется примерами.

Пример 1. Получение катализатора Cu/ZnO/5C.

Смешивали 0,2500 г мезопористого углеродного носителя с раствором 9,5443 г Cu(NO3)2⋅3H2O, 5,8761 г Zn(NO3)2⋅6H2O (мольное соотношение Cu/Zn=2/1) в 60 мл Н2О, обрабатывали ультразвуком в течение 1 ч. Затем при интенсивном перемешивании при температуре 65°С добавляли 1 М раствор Na2CO3 до достижения значения рН, равного 7. Полученную смесь перемешивали при указанной температуре в течение 2 ч, после чего фильтровали, промывали водой, затем этанолом, сушили при 100-110°С до постоянной массы. Полученный продукт отжигали в инертной атмосфере при 300°С в течение 3 ч. Скорость нагрева - 10°С/мин. Состав катализатора Смешивали 0,2500 г мезопористого углеродного носителя с раствором 9,5443 г Cu(NO3)2⋅3H2O, 5,8761 г Zn(NO3)2⋅6Н2О и 2,4699 г Al(NO3)3⋅9H2O (мольное соотношение Cu/Zn/Al=6/3/1) в 60 мл H2O, обрабатывали ультразвуком в течение 1 ч. Затем при интенсивном перемешивании при температуре 65°С добавляли 1 М раствор Na2CO3 до достижения значения рН, равного 7. Полученную смесь перемешивали при указанной температуре в течение 2 ч, после чего фильтровали, промывали водой, затем этанолом, сушили при 100-110°С до постоянной массы. Полученный продукт отжигали в инертной атмосфере при 300°С в течение 3 ч. Скорость нагрева - 10°С/мин. Состав катализатора по данным РФ А и элементного анализа (% масс): CuO - 55,0%, ZnO - 29,6%, Al2O3 - 11,1%, С - 4,3%.

Пример 3. Получение катализатора Cu/ZnO/10C.

Синтез проводили аналогично примеру 1 с использованием 0,5000 г мезопористого углеродного носителя, 9,5443 г Cu(NO3)2⋅3H2O и 5,8761 г Zn(NO3)2⋅6H2O. Состав катализатора по данным РФА и элементного анализа (% масс): CuO - 58,8%, ZnO - 31,4%, С - 9,7%.

Пример 4. Получение катализатора Cu/ZnO/20C.

Синтез проводили аналогично примеру 1 с использованием 1,0000 г мезопористого углеродного носителя, 9,5443 г Cu(NO3)2⋅3H2O и 5,8761 г Zn(NO3)2⋅6H2O. Состав катализатора по данным РФА и элементного анализа (% масс): CuO - 53,9%, ZnO - 29,0%, С - 17,1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для селективного гидрирования диоксида углерода с получением метанола | 2023 |

|

RU2804195C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРИРОВАНИЯ ДИОКСИДА УГЛЕРОДА В МОНООКСИД УГЛЕРОДА | 2009 |

|

RU2395340C1 |

| Способ получения синтез-газа из CO | 2017 |

|

RU2668863C1 |

| ПОЛУЧЕНИЕ НАНЕСЕННЫХ КАТАЛИЗАТОРОВ НА ОСНОВЕ МЕТАЛЛ/ОКСИД МЕТАЛЛА ПУТЕМ ПРЕДШЕСТВУЮЩЕЙ ХИМИЧЕСКОЙ НАНОМЕТАЛЛУРГИИ В ОПРЕДЕЛЕННЫХ РЕАКЦИОННЫХ ПРОСТРАНСТВАХ ПОРИСТЫХ НОСИТЕЛЕЙ С ПОМОЩЬЮ МЕТАЛЛОРГАНИЧЕСКИХ И/ИЛИ НЕОРГАНИЧЕСКИХ ПРЕДШЕСТВЕННИКОВ И МЕТАЛЛСОДЕРЖАЩИХ ВОССТАНОВИТЕЛЕЙ | 2005 |

|

RU2380155C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ БЕНЗИНОВЫХ ФРАКЦИЙ | 1994 |

|

RU2089533C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА, ДИМЕТИЛОВОГО ЭФИРА И НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ ИЗ СИНТЕЗ-ГАЗА | 2009 |

|

RU2520218C2 |

| Катализатор и способ получения диметилкарбоната с его использованием | 2017 |

|

RU2665681C1 |

| Катализатор жидкофазного синтеза метанола и способ его получения | 2018 |

|

RU2691451C1 |

| КАТАЛИЗАТОР ОЧИСТКИ ВОДОРОДСОДЕРЖАЩЕЙ ГАЗОВОЙ СМЕСИ ОТ СО И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2336947C1 |

| КАТАЛИТИЧЕСКИЙ ВЫСОКОСЕЛЕКТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ С НИЗКИМ ЧИСЛОМ АТОМОВ УГЛЕРОДА С ПРИМЕНЕНИЕМ ЛЕГИРОВАННОГО ГЕТЕРОАТОМАМИ МОЛЕКУЛЯРНОГО СИТА И СИНТЕЗ-ГАЗА | 2019 |

|

RU2778293C1 |

Изобретение относится к применению катализатора в низкотемпературном синтезе метанола из CO, CO2 или их смесей. Активный компонент катализатора включает Cu/ZnO/Al2O3 с добавкой углеродного материала, полученного термическим разложением глицеролата цинка. При этом количество мезопористого углерода составляет 5-10% в расчете на общую массу катализатора. Технический результат - разработка эффективного катализатора синтеза метанола на недорогом технологически доступном углеродном носителе, позволяющем улучшить рабочие характеристики катализатора. 1 ил., 2 табл., 4 пр.

Применение катализатора, активный компонент которого включает Cu/ZnO/Al2O3 с добавкой углеродного материала, полученного термическим разложением глицеролата цинка, причем количество мезопористого углерода составляет 5-10% в расчете на общую массу катализатора, в низкотемпературном синтезе метанола из CO, CO2 или их смесей.

| US 20130131418 A1, 23.05.2013 | |||

| CN 105772000 A, 20.07.2016 | |||

| CN 101642708 B, 30.11.2011 | |||

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2366504C1 |

| Способ получения мезопористого углерода | 2017 |

|

RU2681005C1 |

Авторы

Даты

2025-01-23—Публикация

2023-08-07—Подача