Область техники настоящего изобретения

Описание настоящего изобретения относится к способу получения соединения на основе фталонитрила с использованием непрерывного процесса.

Предшествующий уровень техники настоящего изобретения

Соединение на основе фталонитрила представляет собой важное соединение, которое находит применение в качестве промежуточного соединения при получении волокнообразующего линейного полимера. Кроме того, соединение на основе фталонитрила используется в качестве промежуточного продукта в органическом синтезе различных чистых химических продуктов, таких как амины, амиды кислот и композиционные азотные красители, а также оно представляет собой исходный материал с высокой добавленной стоимостью, который находит применение в производстве пластификаторов, модификаторов алкидных смол, инсектицидов и других материалов.

Традиционно соединение на основе фталонитрила получают посредством введения соединения ксилола в контакт с аммиаком и кислородсодержащим газом в присутствии катализатора окисления и подвергают его реакции дегидратации. Однако такие способы представляют собой реакцию окисления аммиака, в которой используется газообразный аммиак, представляющий собой вредное химическое вещество, и которая проводится в присутствии катализатора при высокой температуре и высоком давлении, из-за чего усложняется процесс, в котором требуется очищать и отделять высококипящие примеси посредством дистилляции, что затрудняет удаление побочных продуктов. Кроме того, в соответствии с традиционными способами получения соединения на основе фталонитрила выход продукта варьируется в зависимости от типа катализатора, используемого в реакции аммоксидирования, и соотношения кислородсодержащего газа, а также степень превращения соединения ксилола, используемого в качестве исходного материала, изменяется в зависимости от температуры реакции, что затрудняет управление процессом.

Соответственно, требуется разработать способ получения высокочистого соединения на основе фталонитрила экономичным и благоприятным для окружающей среды образом.

Подробное описание настоящего изобретения Техническая задача

Настоящее изобретение сосредоточено на решении проблем предшествующего уровня техники, которые описаны выше. Задача настоящего изобретения заключается в том, чтобы предложить способ получения высокочистого соединения на основе фталонитрила непосредственно из соединения на основе фталевой кислоты.

Средства решения технической задачи

Согласно аспекту предложен способ получения соединения на основе фталонитрила, включающий: (а) введение смеси, содержащей соединение на основе фталевой кислоты и соединение на основе нитрила, в первую реакционную секцию для проведения реакции; (b) перемещение полученного в результате стадии (а) продукта во вторую реакционную секцию, присоединенную к первой реакционной секции, для проведения реакции в условиях температуры от 350 до 400°С; и (с) получение соединения на основе фталонитрила в выпускной секции, присоединенной ко второй реакционной секции, причем вторая реакционная секция в направлении движения текучей среды имеет длину, которая превышает в 10 или более раз квадратный корень средней площади поперечного сечения, перпендикулярного по отношению к направлению движения текучей среды.

Согласно варианту осуществления вторая реакционная секция может иметь емкость от 1 до 50 объемных частей по отношению к 100 объемным частям емкости первой реакционной секции.

Согласно варианту осуществления соединение на основе фталевой кислоты может представлять собой изофталевую кислоту, терефталевую кислоту или их смесь.

Согласно варианту осуществления соединение на основе нитрила может представлять собой по меньшей мере одно соединение, выбранное из группы, которую составляют циановодород, ацетонитрил, акрилонитрил, бутиронитрил, изобутиронитрил, пивалонитрил, сукцинонитрил, фумаронитрил, кротонитрил и бензонитрил.

Согласно варианту осуществления смесь на стадии (а) может содержать соединение на основе фталевой кислоты и соединение на основе нитрила.

Согласно варианту осуществления на стадии (а) соединение на основе нитрила может содержаться в количестве от 1 до 500 массовых частей по отношению к 1 массовой части соединения на основе фталевой кислоты.

Согласно варианту осуществления на стадии (а) смесь может иметь содержание воды, составляющее менее чем 6000 частей на миллион.

Согласно варианту осуществления реакцию на стадии (а) можно осуществлять в условиях температуры от 260 до 350°С и давления от 40 до 200 бар.

Согласно варианту осуществления на стадии (b) скорость потока полученного в результате стадии (а) продукта, который перемещают во вторую реакционную секцию, можно устанавливать на уровне от 100 до 5000 мл/мин.

Согласно варианту осуществления на стадии (b) полученный в результате стадии (а) продукт и вторая реакционная секция могут находиться в контакте в течение 60 минут или менее.

Согласно варианту осуществления реакция на стадии (b) может быть осуществлена в условиях давления от 40 до 200 бар.

Согласно варианту осуществления стадия (b) может быть осуществлена в течение от 1 до 500 минут.

Согласно варианту осуществления на стадии (с) можно осуществлять отделение и очистку соединения на основе фталонитрила от продукта, полученного в выпускной секции.

Согласно варианту осуществления остаточное соединение, отделенное на стадии (с), может быть повторно использовано на стадии (а). Эффект настоящего изобретения

Согласно аспекту настоящего изобретения высокочистое соединение на основе фталонитрила может быть получено непосредственно из соединения на основе фталевой кислоты благоприятным для окружающей среды способом.

Кроме того, согласно другому аспекту настоящего изобретения сокращается количество производимых побочных продуктов и продолжительность реакции, и, таким образом, может быть осуществлен более эффективно способ получения соединения на основе фталонитрила из соединения на основе фталевой кислоты.

Эффекты аспекта настоящего изобретения не ограничиваются вышеупомянутыми эффектами, и следует понимать, что эффекты настоящего изобретения включают все эффекты, которые могут возникать вследствие конфигурации настоящего изобретения, которая подробно представлена в настоящем описании изобретения или в прилагаемой формуле изобретения.

Краткое описание фигур

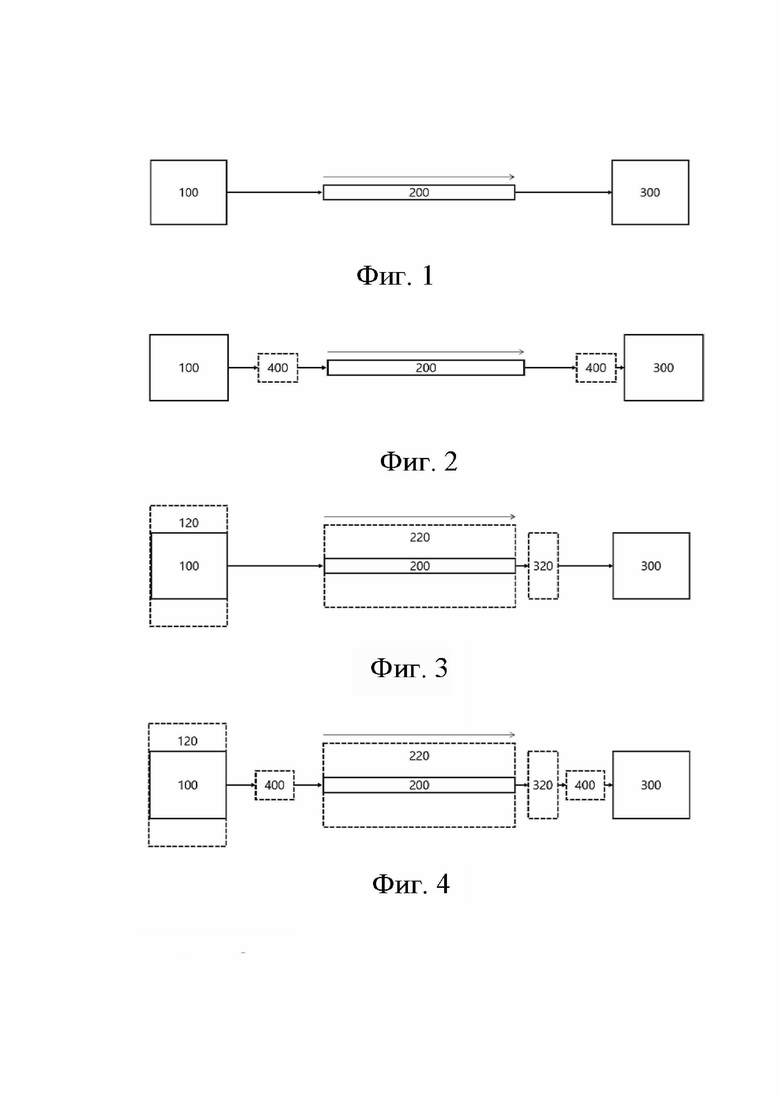

На фиг.1-4 представлены схематические блочные диаграммы, иллюстрирующие систему для получения соединения на основе фталонитрила, которая используется согласно варианту осуществления настоящего изобретения.

Наилучший вариант осуществления настоящего изобретения

Далее в настоящем документе аспект настоящего изобретения будет описан со ссылкой на сопровождающие фигуры. Однако описание настоящего изобретения может быть осуществлено в многочисленных разнообразных формах и, таким образом, не ограничивается вариантами осуществления, которые представлены в настоящем документе. Кроме того, в целях четкого разъяснения аспекта настоящего изобретения на фигурах не представлены части, которые не имеют отношения к настоящему изобретению, и аналогичные условные номера использованы для обозначения аналогичных элементов во всем тексте описания настоящего изобретения.

Для всего описания настоящего изобретения, следует понимать, что когда секция упомянута как «присоединенная» к другой секции, она может быть «непосредственно присоединенной» к другой секции или «косвенно присоединенной» к другой секции, и в этом случае присутствуют промежуточные секции. Кроме того, когда компонент «содержит» элемент, если отсутствует другое противоречащее описание, следует понимать, что не исключено присутствие другого элемента в компоненте, который может дополнительно содержать еще один элемент.

Когда в настоящем документе описан диапазон численных значений, каждое значение имеет точность, выраженную значащими цифрами, согласно стандартным правилам, действующим в области химии для значащих цифр, если конкретный соответствующий диапазон не указан иным образом. Например, для числа 10 предусмотрен диапазон от 5,0 до 14,9, а для числа 10,0 предусмотрен диапазон от 9,50 до 10,49.

Далее в настоящем документе вариант осуществления настоящего изобретения будет подробно описан со ссылкой сопровождающие фигуры.

Способ получения соединения на основе фталонитрила

Согласно аспекту настоящего изобретения способ получения соединения на основе фталонитрила может включать: (а) введение смеси, содержащей соединение на основе фталевой кислоты и соединение на основе нитрила, в первую реакционную секцию 100 для проведения реакции; (b) перемещение полученного в результате стадии (а) продукта во вторую реакционную секцию 200, которая присоединена к первой реакционной секции 100, для проведения реакции в условиях температуры от 350 до 400°С; и (с) получение соединения на основе фталонитрила в выпускной секции 300, которая присоединена ко второй реакционной секции 200, причем вторая реакционная секция 200 в направлении движения текучей среды имеет длину, которая может превышать в 10 раз или более квадратный корень средней площади поперечного сечения, перпендикулярного по отношению к направлению движения текучей среды.

Способ получения соединения на основе фталонитрила может быть осуществлен в непрерывном процессе и, например, может быть осуществлен с использованием системы для получения соединения на основе фталонитрила, которая схематически представлена на фиг.1-4, но он не ограничивается этим.

В системе для получения соединения на основе фталонитрила присутствуют первая реакционная секция 100; вторая реакционная секция 200, присоединенная к первой реакционной секции 100; и выпускная секция 300, присоединенная ко второй реакционной секции 200, причем во второй реакционной секции 200 может присутствовать движение текучей среды в направлении из первой реакционной секции 100 в выпускную секцию 300.

Первая реакционная секция 100 может представлять собой резервуарный реактор, в котором может присутствовать перемешивающее приспособление (не представленное). Реакция соединения на основе фталевой кислоты и соединения на основе нитрила может быть сначала инициирована, а затем осуществлена в первой реакционной секции 100.

Вторая реакционная секция 200 может представлять собой трубчатый реактор такого типа, в котором длина в направлении движения текучей среды имеет большее значение, чем в направлении, перпендикулярном по отношению к направлению движения текучей среды, и в котором может присутствовать перемешивающее приспособление (не представленное). Например, вторая реакционная секция может представлять собой спиральный реактор, но она не ограничивается этим. На фиг.1-4 представлена прямая линия для обозначения второй реакционной секции 200 и направления движения текучей среды, отмеченного тонкой линией, но обозначение не ограничивается этим, и вторая реакционная секция 200 и направление движения текучей среды могут быть обозначены кривой линией, имеющей, например, спиральную форму, а также прямой линией. Во второй реакционной секции 200 полученный в результате стадии (а) продукт может быть введен в дополнительную реакцию, побочные продукты, которые присутствуют в полученном в результате стадии (а) продукте, могут частично разлагаться.

При использовании в настоящем документе длина второй реакционной секции 200 означает расстояние, которое проходит текучая среда от одного конца, присоединенного к первой реакционной секции 100, к другому концу, присоединенному к выпускной секции 300.

При использовании в настоящем документе площадь поперечного сечения второй реакционной секции 200 означает площадь сечения, перпендикулярного по отношению к направлению движения текучей среды.

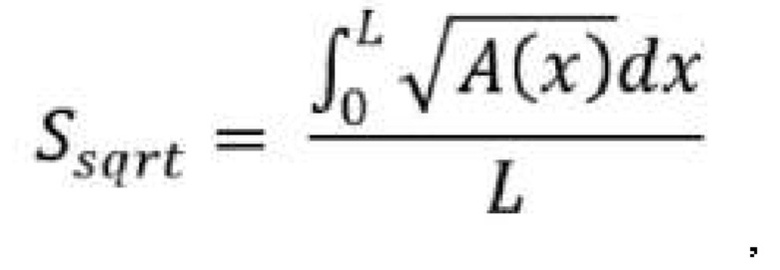

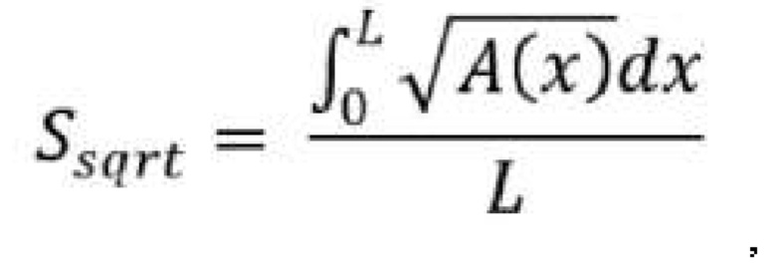

При использовании в настоящем документе термин «квадратный корень средней площади поперечного сечения» может означать величину квадратного корня площади поперечного сечения, если площадь поперечного сечения второй реакционной секции 200 является неизменной в зависимости от положения, или может представлять собой значение Ssqrt, вычисленное согласно следующему уравнению, если площадь поперечного сечения второй реакционной секции 200 является изменчивой в зависимости от положения:

причем в этом уравнении L представляет собой длину второй реакционной секции 200, А(x) представляет собой значение площади поперечного сечения в зависимости от положения точки х между одним концом 0, присоединенным к первой реакционной секции 100, и другим концом L, присоединенным к выпускной секции 300, и Ssqrt представляет собой значение квадратного корня средней площади поперечного сечения.

Вторая реакционная секция 200 может иметь длину, которая превышает в 10 раз или более квадратный корень средней площади поперечного сечения. Например, длина может быть 10-кратной, 15-кратной, 20-кратной, 25-кратной, 30-кратной, 35-кратной, 40-кратной, 45-кратной, 50-кратной, 55-кратной, 60-кратной, 65-кратной, 70-кратной, 75-кратной, 80-кратной, 85-кратной, 90-кратной, 95-кратной, 100-кратной, 105-кратной, 110-кратной, 115-кратной, 120-кратной, 125-кратной, 130-кратной, 135-кратной, 140-кратной, 145-кратной, 150-кратной, 155-кратной, 160-кратной, 165-кратной, 170-кратной, 175-кратной, 180-кратной, 185-кратной, 190-кратной, 195-кратной, 200-кратной, 205-кратной, 210-кратной, 215-кратной, 220-кратной, 225-кратной, 230-кратной, 235-кратной, 240-кратной, 245-кратной, 250-кратной, 255-кратной, 260-кратной, 265-кратной, 270-кратной, 275-кратной, 280-кратной, 285-кратной, 290-кратной, 295-кратной, 300-кратной, 305-кратной, 310-кратной, 315-кратной, 320-кратной, 325-кратной, 330-кратной, 335-кратной, 340-кратной, 345-кратной, 350-кратной, 355-кратной, 360-кратной, 365-кратной, 370-кратной, 375-кратной, 380-кратной, 385-кратной, 390-кратной, 395-кратной, 400-кратной, 405-кратной, 410-кратной, 415-кратной, 420-кратной, 425-кратной, 430-кратной, 435-кратной, 440-кратной, 445-кратной, 450-кратной, 455-кратной, 460-кратной, 465-кратной, 470-кратной, 475-кратной, 480-кратной, 485-кратной, 490-кратной, 495-кратной, 500-кратной, 505-кратной, 510-кратной, 515-кратной, 520-кратной, 525-кратной, 530-кратной, 535-кратной, 540-кратной, 545-кратной, 550-кратной, 555-кратной, 560-кратной, 565-кратной, 570-кратной, 575-кратной, 580-кратной, 585-кратной, 590-кратной, 595-кратной, 600-кратной, 605-кратной, 610-кратной, 615-кратной, 620-кратной, 625-кратной, 630-кратной, 635-кратной, 640-кратной, 645-кратной, 650-кратной, 655-кратной, 660-кратной, 665-кратной, 670-кратной, 675-кратной, 680-кратной, 685-кратной, 690-кратной, 695-кратной, 700-кратной, 715-кратной, 720-кратной, 725-кратной, 730-кратной, 735-кратной, 740-кратной, 745-кратной, 750-кратной, 755-кратной, 760-кратной, 765-кратной, 770-кратной, 775-кратной, 780-кратной, 785-кратной, 790-кратной, 795-кратной, 800-кратной, 805-кратной, 810-кратной, 815-кратной, 820-кратной, 825-кратной, 830-кратной, 835-кратной, 840-кратной, 845-кратной, 850-кратной, 855-кратной, 860-кратной, 865-кратной, 870-кратной, 875-кратной, 880-кратной, 885-кратной, 890-кратной, 895-кратной, 900-кратной, 905-кратной, 910-кратной, 915-кратной, 920-кратной, 925-кратной, 930-кратной, 935-кратной, 940-кратной, 945-кратной, 950-кратной, 955-кратной, 960-кратной, 965-кратной, 970-кратной, 975-кратной, 980-кратной, 985-кратной, 990-кратной, 995-кратной, 1000-кратной, находиться в диапазоне между любыми двумя из указанных значений или быть 1000-кратной или более, например, от 10-кратной до 1000-кратной, но не ограничивается этими значениями. Когда длина второй реакционной секции 200 выходит за пределы представленного выше диапазона, изменение регулирования температуры реакции и/или давления реакции является недостаточным, что приводит к снижению чистоты продукта, или для процесса требуется чрезмерное количество времени, и это приводит к уменьшению производительности.

Вторая реакционная секция 200 может иметь емкость от 1 до 50 объемных частей по отношению к 100 объемным частям емкости первой реакционной секции 100. Например, емкость может составлять 1 объемную часть, 5 объемных частей, 10 объемных частей, 15 объемных частей, 20 объемных частей, 25 объемных частей, 30 объемных частей, 35 объемных частей, 40 объемных частей, 45 объемных частей, 50 объемных частей или находиться в диапазоне между любыми двумя из указанных значений, но не ограничивается этими значениями. Когда емкость второй реакционной секции 200 является значительно больше, чем емкость первой реакционной секции 100, эффективность процесса может уменьшаться, и когда емкость является значительно меньше, эффект повышения чистоты продукта может оказываться недостаточным вследствие регулирования условий реакции.

На фиг.1 схематически проиллюстрирована система для получения соединения на основе фталонитрила. Вторая реакционная секция 200, представляющая собой трубчатый реактор, присоединяется к первой реакционной секции 100, представляющей собой резервуарный реактор, для осуществления реакции, и продукт образуется в выпускной секции 300. В результате этого может быть решена проблема снижения чистоты продукта вследствие изменения температуры реакции и/или давления реакции. В первой реакционной секции 100 и второй реакционной секции 200 используется клапан (не представленный), такой как измеритель потока, чтобы регулировать впускаемое количество (скорость потока) полученного в результате стадии (а) продукта, который перемещается во вторую реакционную секцию 200.

Рассмотрим фиг.2, на которой проиллюстрирован другой пример системы для получения соединения на основе фталонитрила, причем в этой системе может дополнительно присутствовать регулирующая давление секция 400 между первой реакционной секцией 100 и второй реакционной секцией 200 и/или между второй реакционной секцией 200 и выпускной секцией 300. Когда дополнительно присутствует регулирующая давление секция 400, система может регулировать давление реакции с более высокой точностью.

Рассмотрим фиг.3, на которой проиллюстрирован следующий пример системы для получения соединения на основе фталонитрила, в которой по меньшей мере в одной секции из первой реакционной секции 100, второй реакционной секции 200 и выпускной секции 300 может дополнительно присутствовать регулирующая температуру секция 120, 220, 320. Регулирующая температуру секция 120, 220 первой реакционной секции 100 или второй реакционной секции 200 может присутствовать в каждой реакционной секции 100, 200 для поддержания высокой температуры реакции, и регулирующая температуру секция 320 выпускной секции 300 может быть расположена перед выпускной секции 300 для использования в целях охлаждения продукта, но они не ограничиваются этим.

Рассмотрим фиг.4, на которой проиллюстрирован следующий пример системы для получения соединения на основе фталонитрила, причем в этой системе могут дополнительно присутствовать по меньшей мере одна секция из регулирующих температуру секций 120, 220, 320 и по меньшей мере одна секция из регулирующих давление секций 400. Регулирующая температуру секция 320 и регулирующая давление секция 400 могут быть расположены взаимозаменяемым образом.

В случае системы для получения соединения на основе фталонитрила температуру и давление реакции можно регулировать с более высокой точностью, и в результате этого может быть получен конечный продукт высокой чистоты, и полная продолжительность реакции может быть сокращена, в результате чего может быть достигнута превосходная производительность.

Стадия (а) представляет собой стадию введения реагирующего вещества в первую реакционную секцию 100 для проведения реакции, и эта стадия может быть осуществлена посредством введения смеси при комнатной температуре с последующим перемешиванием смеси в течение заданного времени при установленных значениях температуры реакции и давления реакции, но без ограничения указанными значениями.

Соединение на основе фталевой кислоты может представлять собой соединение, содержащее ароматическое кольцо и две или большее число карбоксильных групп. Например, соединение на основе фталевой кислоты может представлять собой изофталевую кислоту, терефталевую кислоту или их смесь, но не ограничивается этим.

Соединение на основе нитрила может представлять собой по меньшей мере одно соединение, выбранное из группы, которую составляют циановодород, ацетонитрил, акрилонитрил, бутиронитрил, изобутиронитрил, пивалонитрил, сукцинонитрил, фумаронитрил, кротонитрил и бензонитрил, но не ограничивается этими соединениями. Соединение на основе нитрила может представлять собой реагирующее вещество, а также растворитель.

Способом получения соединения на основе фталонитрила можно осуществлять реакцию без какой-либо добавки, такой как аммиак, кислород в высокой концентрации или катализатор. Соответственно, смесь на стадии (а) может состоять из соединения на основе фталевой кислоты и соединения на основе нитрила, но не ограничивается этими соединениями. Например, смесь может быть получена посредством растворения соединения на основе фталевой кислоты, представляющего собой твердую фазу, в соединении на основе нитрила, представляющем собой растворитель, но смесь не ограничивается этими соединениями.

На стадии (а) соединение на основе нитрила может содержаться в количестве, составляющем от 1 до 500 массовых частей по отношению к 1 массовой части соединения на основе фталевой кислоты. Например, по отношению к 1 массовой части соединения на основе фталевой кислоты, содержание соединения на основе нитрила может составлять 1 массовую часть, 5 массовых частей, 10 массовых частей, 15 массовых частей, 20 массовых частей, 25 массовых частей, 30 массовых частей, 35 массовых частей, 40 массовых частей, 45 массовых частей, 50 массовых частей, 55 массовых частей, 60 массовых частей, 65 массовых частей, 70 массовых частей, 75 массовых частей, 80 массовых частей, 85 массовых частей, 90 массовых частей, 95 массовых частей, 100 массовых частей, 105 массовых частей, 110 массовых частей, 115 массовых частей, 120 массовых частей, 125 массовых частей, 130 массовых частей, 135 массовых частей, 145 массовых частей, 150 массовых частей, 155 массовых частей, 160 массовых частей, 165 массовых частей, 170 массовых частей, 175 массовых частей, 180 массовых частей, 185 массовых частей, 190 массовых частей, 195 массовых частей, 200 массовых частей, 205 массовых частей, 210 массовых частей, 215 массовых частей, 220 массовых частей, 225 массовых частей, 230 массовых частей, 235 массовых частей, 245 массовых частей, 250 массовых частей, 255 массовых частей, 260 массовых частей, 265 массовых частей, 270 массовых частей, 275 массовых частей, 280 массовых частей, 285 массовых частей, 290 массовых частей, 295 массовых частей, 300 массовых частей, 305 массовых частей, 310 массовых частей, 315 массовых частей, 320 массовых частей, 325 массовых частей, 330 массовых частей, 335 массовых частей, 345 массовых частей, 350 массовых частей, 355 массовых частей, 360 массовых частей, 365 массовых частей, 370 массовых частей, 375 массовых частей, 380 массовых частей, 385 массовых частей, 390 массовых частей, 395 массовых частей, 400 массовых частей, 405 массовых частей, 410 массовых частей, 415 массовых частей, 420 массовых частей, 425 массовых частей, 430 массовых частей, 435 массовых частей, 445 массовых частей, 450 массовых частей, 455 массовых частей, 460 массовых частей, 465 массовых частей, 470 массовых частей, 475 массовых частей, 480 массовых частей, 485 массовых частей, 490 массовых частей, 495 массовых частей, 500 массовых частей или находиться в диапазоне между любыми двумя из указанных значений. Поскольку содержание соединения на основе нитрила является выше по сравнению с содержанием соединения на основе фталевой кислоты, чистота продукта может повышаться, но когда соединение на основе нитрила содержится в чрезмерном количестве, это может представлять собой недостаток в отношении экономической целесообразности.

На стадии (а) смесь может иметь содержание воды, составляющее менее чем 6000 частей на миллион. Например, смесь может иметь содержание воды, составляющее менее чем 6000 частей на миллион, менее чем 5000 частей на миллион, менее чем 4000 частей на миллион, менее чем 3000 частей на миллион, менее чем 2000 частей на миллион, менее чем 1000 частей на миллион, менее чем 750 частей на миллион, менее чем 500 частей на миллион или менее чем 250 частей на миллион. Когда смесь имеет пониженное содержание воды, чистота продукта может повышаться.

На стадии (а) реакция может быть осуществлена в условиях температуры от 260 до 350°С и давления от 40 до 200 бар. Например, реакция может быть осуществлена при температуре реакции, составляющей 260°С, 265°С, 270°С, 275°С, 280°С, 285°С, 290°С, 295°С, 300°С, 305°С, 310°С, 315°С, 320°С, 325°С, 330°С, 335°С, 340°С, 345°С, 350°С или находиться в диапазоне между любыми двумя из указанных значений, и при давлении реакции, составляющем 40 бар, 45 бар, 50 бар, 55 бар, 60 бар, 65 бар, 70 бар, 75 бар, 80 бар, 85 бар, 90 бар, 95 бар, 100 бар, 105 бар, 110 бар, 115 бар, 120 бар, 125 бар, 130 бар, 135 бар, 140 бар, 145 бар, 150 бар, 155 бар, 160 бар, 165 бар, 170 бар, 175 бар, 180 бар, 185 бар, 190 бар, 195 бар, 200 бар или находиться в диапазоне между любыми двумя из указанных значений. Когда температура реакции на стадии (а) является чрезмерно низкой, чистота продукта может снижаться, или никакая реакция не может быть осуществлена, а когда температура реакции является чрезмерно высокой, может увеличиваться производство побочных продуктов, которые снижают чистоту. Когда давление реакции на стадии (а) является чрезмерно низкой, никакая реакция не может быть осуществлена, а когда давление реакции является чрезмерно высоким, устойчивость может снижаться.

На стадии (а) реакция может быть осуществлена в течение от 1 до 150 минут. Например, стадия (а) может быть осуществлена в течение 1 минуты, 5 минут, 10 минут, 15 минут, 20 минут, 25 минут, 30 минут, 35 минут, 40 минут, 45 минут, 50 минут, 55 минут, 60 минут, 65 минут, 70 минут, 75 минут, 80 минут, 85 минут, 90 минут, 95 минут, 100 минут, 105 минут, 110 минут, 115 минут, 120 минут, 125 минут, 130 минут, 135 минут, 145 минут или 150 минут, и продолжительность реакции может находиться в пределах диапазона между указанными значениями. Когда продолжительность реакции на стадии (а) выходит за пределы указанного выше диапазона, могут образовываться примеси, которые снижают чистоту, или реакция может быть осуществлена в недостаточной степени, и в результате этого снижается выход.

Стадия (b) представляет собой стадию перемещения полученного в результате стадии (а) продукта во вторую реакционную секцию 200 для проведения реакции, и эта стадия может быть осуществлена посредством установления температуры реакции и давления реакции во второй реакционной секции 200 и последующего перемещения полученного в результате стадии (а) продукта при заданной скорости потока в процессе его перемешивания в течение заданного времени для проведения реакции, но без ограничения этими значениями.

На стадии (b) скорость потока полученного в результате стадии (а) продукта, который перемещается во вторую реакционную секцию 200, может быть установлена на уровне от 100 до 5000 мл/мин. Например, скорость потока может составлять 100 мл/мин, 200 мл/мин, 300 мл/мин, 400 мл/мин, 500 мл/мин, 600 мл/мин, 700 мл/мин, 800 мл/мин, 900 мл/мин, 1000 мл/мин, 1100 мл/мин, 1200 мл/мин, 1300 мл/мин, 1400 мл/мин, 1500 мл/мин, 1600 мл/мин, 1700 мл/мин, 1800 мл/мин, 1900 мл/мин, 2000 мл/мин, 2100 мл/мин, 2200 мл/мин, 2300 мл/мин, 2400 мл/мин, 2500 мл/мин, 2600 мл/мин, 2700 мл/мин, 2800 мл/мин, 2900 мл/мин, 3000 мл/мин, 3100 мл/мин, 3200 мл/мин, 3300 мл/мин, 3400 мл/мин, 3500 мл/мин, 3600 мл/мин, 3700 мл/мин, 3800 мл/мин, 3900 мл/мин, 4000 мл/мин, 4100 мл/мин, 4200 мл/мин, 4300 мл/мин, 4400 мл/мин, 4500 мл/мин, 4,600 мл/мин, 4700 мл/мин, 4800 мл/мин, 4900 мл/мин, 5000 мл/мин или находиться в диапазоне между любыми двумя из указанных значений. Когда скорость потока составляет менее чем величины в указанном выше диапазоне, полученный в результате стадии (а) продукт и вторая реакционная секция 200 находятся в контакте в течение чрезмерно продолжительного времени, и в результате этого снижается эффективность процесса, и может увеличиваться производство побочных продуктов, которые снижают чистоту продукта. Когда скорость потока составляет более чем величины в указанном выше диапазоне, продолжительность контакта может быть чрезмерно короткой, и в результате этого снижается чистота продукта. Скорость потока можно регулировать посредством применения регулятора массового потока (MFC), но без ограничения этим приспособлением.

На стадии (b) реакция может быть осуществлена в условиях температуры от 350 до 400°С.Например, реакция может быть осуществлена при температуре, которая составляет 350°С, 355°С, 360°С, 365°С, 370°С, 375°С, 380°С, 385°С, 390°С, 395°С, 400°С или находится в диапазоне между любыми двумя из указанных значений. Когда температура реакции на стадии (b) составляет менее чем величины в указанном выше диапазоне, чистота продукта может снижаться, или никакая реакция не может быть осуществлена, а когда температура реакции является чрезмерно высокой и составляет более чем величины в указанном выше диапазоне, может увеличиваться производство побочных продуктов, которые снижают чистоту продукта.

Температура реакции на стадии (b) может составлять более чем температура реакции на стадии (а). В результате установления температуры реакции второй реакционной секции на уровне от 200 до 350 и до 400°С, что превышает температуру реакции первой реакционной секции 100, могут частично разлагаться побочные продукты, производимые в процессе реакции на стадии (а), и разложившиеся побочные продукты могут реагировать и превращаться в целевой продукт. Соответственно, может быть получено высокочистое соединение на основе фталонитрила с пониженным содержанием побочных продуктов. Согласно варианту осуществления разложившийся побочный продукт может представлять собой N-ацетил-3-цианобензамид (3-СВАА), но не ограничивается этим соединением.

На стадии (b), полученный в результате стадии (а) продукт и вторая реакционная секция 200 могут находиться в контакте в течение 60 минут или менее. Например, продолжительность контакта может составлять 60 минут или менее, 55 минут или менее, 50 минут или менее, 45 минут или менее, 40 минут или менее, 35 минут или менее, 30 минут или менее, 25 минут или менее, 20 минут или менее, 15 минут или менее, 10 минут или менее, 5 минут или менее, или 1 минуту или менее. Когда продолжительность контакта полученного в результате стадии (а) продукта и второй реакционной секции 200 находится в пределах указанного выше диапазона, побочные продукты, производимые в процессе реакции на стадии (а), частично разлагаются и превращаются в целевой продукт, и в результате этого повышается чистота продукта. Когда продолжительность контакта составляет более чем величины в указанном выше диапазоне, может увеличиваться производство побочных продуктов, которые снижают чистоту продукта. Продолжительность контакта можно регулировать посредством регулирования по меньшей мере одного параметра из объема второй реакционной секции 200, скорости потока полученного в результате стадии (а) продукта, который переносится во вторую реакционную секцию 200, количество реагирующего вещества по отношению к единичной скорости потока и количество выпускаемого продукта не ограничиваются этими значениями. Продолжительность контакта может означать продолжительность пребывания во второй реакционной секции 200.

На стадии (b) реакция может быть осуществлена в условиях давления от 40 до 200 бар. Например, реакция может быть осуществлена при давлении реакции, составляющем 40 бар, 45 бар, 50 бар, 55 бар, 60 бар, 65 бар, 70 бар, 75 бар, 80 бар, 85 бар, 90 бар, 95 бар, 100 бар, 105 бар, 110 бар, 115 бар, 120 бар, 125 бар, 130 бар, 135 бар, 140 бар, 145 бар, 150 бар, 155 бар, 160 бар, 165 бар, 170 бар, 175 бар, 180 бар, 185 бар, 190 бар, 195 бар, 200 бар или находящемся в диапазоне между любыми двумя из указанных значений. Когда давление реакции на стадии (b) является чрезмерно низким, никакая реакция не может быть осуществлена, а когда давление реакции является чрезмерно высоким, устойчивость может снижаться. Реакция на стадии (b) может быть осуществлена в таких же условиях давления реакции, как реакция на стадии (а), но не ограничивается этими условиями.

На стадии (b) реакция может быть осуществлена в течение от 1 до 500 минут. Например, стадия (b) может быть осуществлена в течение 1 минуты, 5 минут, 10 минут, 15 минут, 20 минут, 25 минут, 30 минут, 35 минут, 40 минут, 45 минут, 50 минут, 55 минут, 60 минут, 65 минут, 70 минут, 75 минут, 80 минут, 85 минут, 90 минут, 95 минут, 100 минут, 105 минут, 110 минут, 115 минут, 120 минут, 125 минут, 130 минут, 135 минут, 145 минут или 150 минут, 155 минут, 160 минут, 165 минут, 170 минут, 175 минут, 180 минут, 185 минут, 190 минут, 195 минут, 200 минут, 205 минут, 210 минут, 215 минут, 220 минут, 225 минут, 230 минут, 235 минут, 245 минут, 250 минут, 255 минут, 260 минут, 265 минут, 270 минут, 275 минут, 280 минут, 285 минут, 290 минут, 295 минут, 300 минут, 305 минут, 310 минут, 315 минут, 320 минут, 325 минут, 330 минут, 335 минут, 345 минут, 350 минут, 355 минут, 360 минут, 365 минут, 370 минут, 375 минут, 380 минут, 385 минут, 390 минут, 395 минут, 400 минут, 405 минут, 410 минут, 415 минут, 420 минут, 425 минут, 430 минут, 435 минут, 445 минут, 450 минут, 455 минут, 460 минут, 465 минут, 470 минут, 475 минут, 480 минут, 485 минут, 490 минут, 495 минут или 500 минут, и продолжительность реакции может находиться в пределах диапазона между указанными значениями. Когда продолжительность реакции на стадии (b) увеличивается, чистота продукта может снижаться, но когда продолжительность реакции является чрезмерно большой, производительность может снижаться.

На стадии (b) может происходить реакция полученного продукта, который образуется в результате реакции в первой реакционной секции на заданном уровне, используется вторая реакционная секция при высокой температуре, и в результате этого повышаются суммарная скорость реакции, выход и чистота

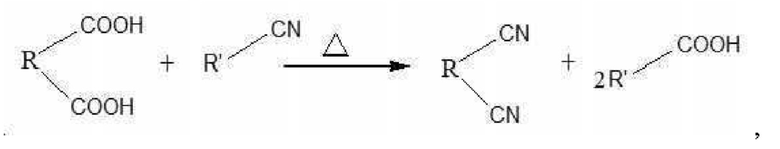

Реакции на стадии (а) и стадии (b) могут представлять собой динитрилирование в результате прямой реакции замещения карбоксильной группы и группы на основе нитрила, и соответствующий пример может быть представлен реакцией, которую описывает следующее уравнение:

при этом R может представлять собой ароматическое кольцо, такое как фенилен, и R' может представлять собой алкильную группу, содержащую от 1 до 20 атомов углерода, например, такую как метильная группа, этильная группа, изопропильная группа, трет-бутильная группа и т.д.

Стадия (с) может представлять собой стадию, на которой осуществляются отделение и очистка соединения на основе фталонитрила от продукта, полученного в выпускной секции 300. В результате отделения и очистки можно отделять соединение на основе фталонитрила от остаточного соединения, и это может быть осуществлено с применением любых известных способов, таких как дистилляционное разделение. Остаточное соединение может представлять собой по меньшей мере одно соединение, выбранное из группы, которую составляют, например, непрореагировавшее соединение на основе фталевой кислоты, непрореагировавшее соединение на основе нитрила и соединение на основе фталонитрила, в котором прореагировали только некоторые из карбоксильных групп соединения на основе фталевой кислоты, но без ограничения этими соединениями.

Остаточное соединение, за исключением соединения на основе фталонитрила, которое отделяется на стадии (с), может быть повторно использовано на стадии (а). Согласно варианту осуществления настоящего изобретения способ получения соединения на основе фталонитрила может быть осуществлен без какой-либо добавки, такой как катализатор, и остаточное соединение может быть повторно использовано без очистки.

Согласно способу получения соединения на основе фталонитрила представляющее собой продукт соединение на основе фталонитрила может иметь чистоту, составляющую 60% или более, 65% или более, 70% или более, 75% или более, 80% или более, 85% или более, 90% или более, или 95% или более.

Далее в настоящем документе будут более подробно описаны варианты осуществления настоящего изобретения. Однако в следующей экспериментальной части описаны только представительные экспериментальные результаты среди приведенных примеров, причем объем и содержание настоящего изобретения не следует истолковывать в качестве суженного или ограниченного посредством примеров. Каждый эффект согласно разнообразным вариантам осуществления настоящего изобретения, который не представлен ниже определенным образом, будет конкретно описан в соответствующем разделе.

Реактор

Первый реактор представляет собой резервуарный реактор, содержащий перемешивающее приспособление и имеющий емкость, составляющую 100 объемных частей

Второй реактор представляет собой трубчатый реактор, имеющий длину, которая в 670 раз превышает квадратный корень площади поперечного сечения, и емкость, составляющую 6 объемных частей

Пример 1

75 г изофталевой кислоты (IPA) и 1500 г ацетонитрила (ACN) вводили в первый реактор, содержащий перемешивающее приспособление. Пространство внутри первого реактора три раза заполняли азотом при давлении от 2 до 3 бар. Температуру внутри первого реактора повышали до 280°С в процессе перемешивания содержимого первого реактора при скорости 600 об/мин. Реакцию осуществляли в течение 1 часа при поддержании температуры реакции на уровне 280°С и давления реакции на уровне от 85 до 90 бар, а затем реагирующее вещество перемещали во второй реактор, в которой температура реакции составляла 350 до 400°С, и давление реакции составляло от 85 до 90 бар при скорости потока, составляющей 1000 мл/мин. После перемещения полученного продукта из конца второго реактора в дистилляционную колонну продукт дистиллировали в вакууме для отделения ацетонитрила и уксусной кислоты. Отделенный ацетонитрил использовали повторно. Оставшийся продукт анализировали с применением газовой гельпроникающей хроматографии (ГПХ), чтобы подтвердить чистоту, и побочные продукты отделяли посредством дополнительной очистки с получением изофталонитрила (IPN).

Пример 2

От 75 до 214,3 г изофталевой кислоты и 1500 г ацетонитрила вводили в первый реактор, содержащий перемешивающее приспособление. Пространство внутри первого реактора три раза заполняли азотом при давлении от 2 до 3 бар. Температуру внутри первого реактора повышали до 280°С в процессе перемешивания содержимого первого реактора при скорости 600 об/мин. Реакцию осуществляли в течение 1 часа при поддержании температуры реакции на уровне 280°С и давления реакции на уровне от 85 до 90 бар, а затем реагирующее вещество перемещали во второй реактор, в которой температура реакции составляла 400°С, и давление реакции составляло от 85 до 90 бар при скорости потока, составляющей 1000 мл/мин. После перемещения полученного продукта из конца второго реактора в дистилляционную колонну продукт дистиллировали в вакууме для отделения ацетонитрила и уксусной кислоты. Отделенный ацетонитрил использовали повторно. Оставшийся продукт анализировали с применением газовой хроматографии с 30-минутными интервалами, чтобы подтвердить чистоту, и побочные продукты отделяли посредством дополнительной очистки с получением изофталонитрила.

Сравнительный пример 1

150 г изофталевой кислоты и 1500 г ацетонитрила вводили в первый реактор, содержащий перемешивающее приспособление, с образованием реакционной системы. Пространство внутри первого реактора три раза заполняли азотом при давлении от 2 до 3 бар. Температуру внутри первого реактора повышали до 280°С в процессе перемешивания содержимого первого реактора при скорости 600 об/мин. Реакцию осуществляли в течение 4 часов при поддержании температуры реакции на уровне 280°С и давления реакции на уровне от 85 до 90 бар. После завершения реакции реакционную систему охлаждали до комнатной температуры. Затем реакционную систему дистиллировали в вакууме для отделения ацетонитрила и уксусной кислоты. Отделенный ацетонитрил использовали повторно. Оставшийся продукт анализировали с применением газовой хроматографии, чтобы подтвердить чистоту, и побочные продукты отделяли посредством дополнительной очистки с получением изофталонитрила.

Сравнительный пример 2

75 г изофталевой кислоты и 1500 г ацетонитрила вводили в первый реактор, содержащий перемешивающее приспособление. Пространство внутри первого реактора три раза заполняли азотом при давлении от 2 до 3 бар. Температуру внутри первого реактора повышали до 280°С в процессе перемешивания содержимого первого реактора при скорости 600 об/мин. Реакцию осуществляли в течение 1 часа при поддержании температуры реакции на уровне 280°С и давления реакции на уровне от 85 до 90 бар, а затем реагирующее вещество перемещали во второй реактор, в которой температура реакции составляла 280 до 300°С, и давление реакции составляло от 85 до 90 бар при скорости потока, составляющей 1000 мл/мин. После перемещения полученного продукта из конца второго реактора в дистилляционную колонну продукт дистиллировали в вакууме для отделения ацетонитрила и уксусной кислоты. Отделенный ацетонитрил использовали повторно. Оставшийся продукт анализировали с применением газовой хроматографии, чтобы подтвердить чистоту, и побочные продукты отделяли посредством дополнительной очистки с получением изофталонитрила.

Сравнительный пример 3

150 г изофталевой кислоты и 1500 г ацетонитрила вводили в первый реактор, содержащий перемешивающее приспособление. Пространство внутри первого реактора три раза заполняли азотом при давлении от 2 до 3 бар. Температуру внутри первого реактора повышали до 280°С в процессе перемешивания содержимого первого реактора при скорости 600 об/мин. Реакцию осуществляли в течение 1 часа при поддержании температуры реакции на уровне 280°С и давления реакции на уровне от 85 до 90 бар, а затем реагирующее вещество перемещали во второй реактор, в которой температура реакции составляла 280°С, и давление реакции составляло от 85 до 90 бар при скорости потока, составляющей 500 до 1000 мл/мин. После перемещения полученного продукта из конца второго реактора в дистилляционную колонну продукт дистиллировали в вакууме для отделения ацетонитрила и уксусной кислоты. Отделенный ацетонитрил использовали повторно. Оставшийся продукт анализировали с применением газовой хроматографии, чтобы подтвердить чистоту, и побочные продукты отделяли посредством дополнительной очистки с получением изофталонитрила.

Сравнительный пример 4

От 75 до 214,3 г изофталевой кислоты и 1500 г ацетонитрила вводили в первый реактор, содержащий перемешивающее приспособление. Пространство внутри первого реактора три раза заполняли азотом при давлении от 2 до 3 бар. Температуру внутри первого реактора повышали до 280°С в процессе перемешивания содержимого первого реактора при скорости 600 об/мин. Реакцию осуществляли в течение 1 часа при поддержании температуры реакции на уровне 280°С и давления реакции на уровне от 85 до 90 бар, а затем реагирующее вещество перемещали во второй реактор, в которой температура реакции составляла 280°С, и давление реакции составляло от 85 до 90 бар при скорости потока, составляющей 1000 мл/мин. После перемещения полученного продукта из конца второго реактора в дистилляционную колонну продукт дистиллировали в вакууме для отделения ацетонитрила и уксусной кислоты. Отделенный ацетонитрил использовали повторно. Оставшийся продукт анализировали с применением газовой хроматографии, чтобы подтвердить чистоту, и побочные продукты отделяли посредством дополнительной очистки с получением изофталонитрила.

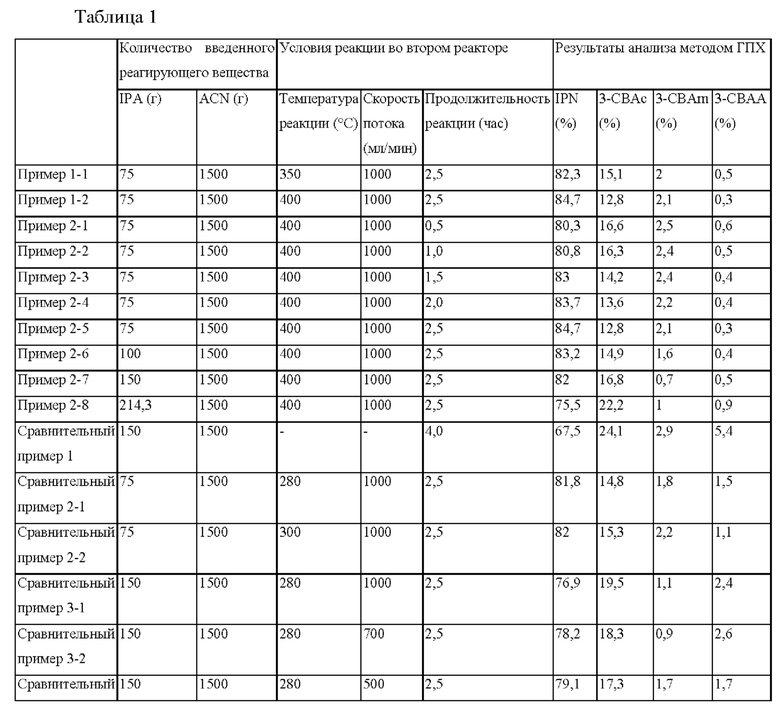

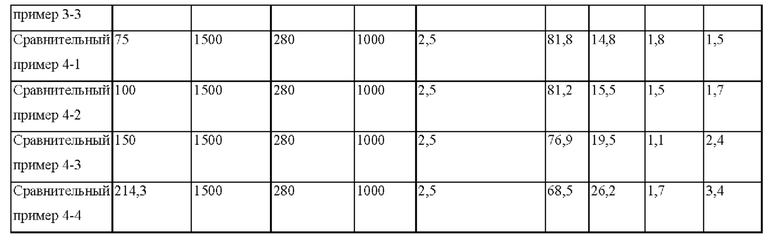

Условия реакции и результаты анализа методом газовой хроматографии в примерах и сравнительных примерах представлены ниже в таблице 1. В результате анализа методом газовой хроматографии в качестве побочных продуктов были обнаружены 3-цианобензойная кислота (3-СВАс), 3-цианобензамид (3-СВАт) и N-ацетил-3-цианобензамид (3-СВАА).

Как показывают пример 1 и сравнительный пример 2, когда увеличивалась температура реакции во втором реакторе, повышалась чистота продукта, представляющего собой изофталонитрил.

Как показывают примеры от 2-1 до 2-5, когда увеличивалась продолжительность реакции, повышалась чистота продукта, представляющего собой изофталонитрил.

Кроме того, как показывают примеры от 2-5 до 2-8 и сравнительный пример 4, когда количество вводимого ацетонитрила увеличивалось по сравнению с количеством вводимой изофталевой кислоты, повышалась чистота изофталонитрила. Было подтверждено, что наиболее высокая чистота была достигнута в примере 2-5, в котором температура реакции во втором реактор составляет 400°С, и количество вводимого ацетонитрила составляет 20 массовых частей по отношению к 1 массовой части изофталевой кислоты.

Было подтверждено, что содержание побочного продукта, представляющего собой 3-СВАА, в примерах, в которых температура реакции во втором реакторе составляет от 350 до 400°С, составляет менее чем 1,0%, и что содержание 3-СВАА в вышеупомянутых примерах составляло менее чем в сравнительных примерах, в которых температура реакции во втором реакторе составляет от 280 до 300°С.

Как показывает сравнительный пример 3, когда увеличивалась скорость потока реагирующего вещества, перемещаемого из первого реактора во второй реактор, повышалась чистота изофталонитрила.

На основании сопоставления сравнительного примера 1, который представляет собой периодический процесс с использованием только первого реактора, и сравнительного примера 3, который представляет собой непрерывный процесс с использованием первого реактора и второго реактора, причем в обоих примерах было использованы одинаковое реагирующее вещество при одинаковой температуре реакции, можно подтвердить, что в непрерывном процессе был получен изофталонитрил более высокой чистоты, чем в периодическом процессе, даже при меньшей продолжительности реакции.

В отличие от традиционных производственных процессов с применением реакции аммоксидирования, в которой находят применение вредные химические материалы, такие как аммиак, кислый катализатор и т.д., согласно варианту осуществления настоящего изобретения может быть получено соединение на основе фталонитрила с высоким выходом из соединение на основе фталевой кислоты без применения какого-либо катализатора или добавка. Кроме того, согласно варианту осуществления настоящего изобретения может быть получен продукт более высокой чистоты при меньшей продолжительности реакции с использованием непрерывного процесса, чем в сравнительном примере 1, в котором реакция была осуществлена в периодическом процессе, и при этом может быть получен изофталонитрил высокой чистоты посредством установки на высоком уровне температуры реакции во втором реакторе для непрерывного процесса, в результате чего уменьшается содержание побочного продукта, представляющего собой 3-СВАА. Это обусловлено тем, что 3-СВАА, производимый в первом реакторе, разлагался в процессе пропускания через второй реактор в условиях высокой температуры и превращался в изофталонитрил.

В частности, в примерах в качестве реагирующего вещества была использована изофталевая кислота, представляющего собой соединение на основе фталевой кислоты, и в качестве растворителя, а также реагирующего вещества был использован ацетонитрил, представляющий собой органический нитрил. В примерах для осуществления реакции были созданы условия высокой температуры и высокого давления посредством прямого нагревания реакционной смеси без какого-либо катализатора или добавки, и была индуцирована реакция обмена между кислотой и нитрилом в целях прямого получения соединения на основе фталонитрила. Кроме того, в примерах была осуществлена реакция с использованием резервуарного реактора и трубчатого реактора, и была установлена высокая температура в трубчатом реакторе, в результате чего был получен продукт высокой чистоты при меньшей продолжительности реакции. В результате этого было упрощено осуществление очистки и отделения конечного продукта.

Приведенное выше описание настоящего изобретения представлено для иллюстративных целей, и для обычного специалиста в данной области техники является очевидным, что настоящее изобретение может быть легко модифицировано в другие детальные формы без изменения технической идеи или существенных признаков настоящего изобретения. Таким образом, следует понимать, что приведенные выше варианты осуществления представляют собой исключительно примеры, которые не переназначены для ограничения настоящего изобретения. Например, каждый компонент, который был описан в качестве объединенной части, может быть реализован как распределенные части. Аналогичным образом, каждый компонент, который был описан в качестве распределенных частей, также может быть реализован в качестве объединенной части.

Объем настоящего изобретения представлен в сопровождающей формуле изобретения, и следует понимать, что все изменения или модификации, производимые на основе определений и объема пунктов формулы изобретения и соответствующих эквивалентов, находятся в пределах объема настоящего изобретения.

Описание условных обозначений

100: первая реакционная секция

200: вторая реакционная секция

300: выпускная секция

120, 220, 320: регулирующая температуру секция

400: регулирующая давление секция

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПОЛУЧЕНИЯ СОЕДИНЕНИЯ НА ОСНОВЕ ФТАЛОНИТРИЛА И СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ НА ОСНОВЕ ФТАЛОНИТРИЛА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2021 |

|

RU2802715C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ НА ОСНОВЕ ФТАЛОНИТРИЛА | 2021 |

|

RU2827377C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИКАРБОНОВЫХ КИСЛОТ | 2003 |

|

RU2297997C2 |

| СПОСОБ ПОЛУЧЕНИЯ И ОЧИСТКИ СОЛЕЙ АКРИЛАМИДО-2-МЕТИЛПРОПАНСУЛЬФОНОВОЙ КИСЛОТЫ | 2012 |

|

RU2619462C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОФЕНОКСИФТАЛЕВЫХ КИСЛОТ | 2003 |

|

RU2259352C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДА КАРБОНОВОЙ КИСЛОТЫ ИЗ КАРБОНИЛЬНОГО СОЕДИНЕНИЯ И ЦИАНИСТОВОДОРОДНОЙ КИСЛОТЫ | 2009 |

|

RU2552619C9 |

| СПОСОБ ПОЛУЧЕНИЯ (4S)-4-(4-ЦИАНО-2-МЕТОКСИФЕНИЛ)-5-ЭТОКСИ-2,8-ДИМЕТИЛ-1-4-ДИГИДРО-1,6-НАФТИРИДИН-3-КАРБОКСАМИДА И ЕГО ОЧИСТКИ ДЛЯ ПРИМЕНЕНИЯ В КАЧЕСТВЕ ФАРМАЦЕВТИЧЕСКОГО АКТИВНОГО ИНГРЕДИЕНТА | 2015 |

|

RU2729998C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1995 |

|

RU2154058C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРКАРБОНАТПОЛИОЛОВ | 2013 |

|

RU2643804C2 |

| СИСТЕМА ОКИСЛЕНИЯ, ИСПОЛЬЗУЮЩАЯ ВНУТРЕННЮЮ КОНСТРУКЦИЮ ДЛЯ УЛУЧШЕНИЯ ГИДРОДИНАМИКИ | 2006 |

|

RU2418629C2 |

Настоящее изобретение относится к способу получения соединения на основе фталонитрила, включающему: (a) введение смеси, содержащей соединение на основе фталевой кислоты и соединение на основе нитрила, в первую реакционную секцию для проведения реакции в условиях температуры от 260 до 350°С и давления от 40 до 200 бар; (b) перемещение полученного в результате стадии (а) продукта во вторую реакционную секцию, присоединенную к первой реакционной секции, для проведения реакции в условиях температуры от 350 до 400°С и давления от 40 до 200 бар; и (c) получение соединения на основе фталонитрила в выпускной секции, присоединенной ко второй реакционной секции, причем вторая реакционная секция в направлении движения текучей среды имеет длину, которая превышает в 10 или более раз квадратный корень средней площади поперечного сечения, перпендикулярного по отношению к направлению движения текучей среды, при этом среднее значение квадратного корня из площади поперечного сечения может быть рассчитано по следующему уравнению:

где L - длина второго реакционного блока, который представляет собой реактор трубчатого типа; A(x) - значение площади поперечного сечения, соответствующее точке (х) от одного конца (0), соединенного с первым реакционным блоком, который представляет собой реактор резервуарного типа, до другого конца (L), соединенного с выпускным блоком. Технический результат – повышение чистоты получаемого соединения на основе фталонитрила, сокращение времени реакции и снижение содержания побочных продуктов реакции. 11 з.п. ф-лы, 4 ил., 1 табл., 10 пр.

1. Способ получения соединения на основе фталонитрила, включающий:

(a) введение смеси, содержащей соединение на основе фталевой кислоты и соединение на основе нитрила, в первую реакционную секцию для проведения реакции в условиях температуры от 260 до 350°С и давления от 40 до 200 бар;

(b) перемещение полученного в результате стадии (а) продукта во вторую реакционную секцию, присоединенную к первой реакционной секции, для проведения реакции в условиях температуры от 350 до 400°С и давления от 40 до 200 бар; и

(c) получение соединения на основе фталонитрила в выпускной секции, присоединенной ко второй реакционной секции,

причем вторая реакционная секция в направлении движения текучей среды имеет длину, которая превышает в 10 или более раз квадратный корень средней площади поперечного сечения, перпендикулярного по отношению к направлению движения текучей среды,

при этом среднее значение квадратного корня из площади поперечного сечения может быть рассчитано по следующему уравнению:

где L - длина второго реакционного блока, который представляет собой реактор трубчатого типа; A(x) - значение площади поперечного сечения, соответствующее точке (х) от одного конца (0), соединенного с первым реакционным блоком, который представляет собой реактор резервуарного типа, до другого конца (L), соединенного с выпускным блоком.

2. Способ по п. 1, в котором вторая реакционная секция имеет емкость от 1 до 50 объемных частей по отношению к 100 объемным частям емкости первой реакционной секции.

3. Способ по п. 1, в котором соединение на основе фталевой кислоты представляет собой изофталевую кислоту, терефталевую кислоту или их смесь.

4. Способ по п. 1, в котором соединение на основе нитрила представляет собой по меньшей мере одно соединение, выбранное из группы, которую составляют циановодород, ацетонитрил, акрилонитрил, бутиронитрил, изобутиронитрил, пивалонитрил, сукцинонитрил, фумаронитрил, кротонитрил и бензонитрил.

5. Способ по п. 1, в котором смесь на стадии (а) содержит соединение на основе фталевой кислоты и соединение на основе нитрила.

6. Способ по п. 1, в котором на стадии (а) соединение на основе нитрила содержится в количестве от 1 до 500 массовых частей по отношению к 1 массовой части соединения на основе фталевой кислоты.

7. Способ по п. 1, в котором на стадии (а) смесь имеет содержание воды, составляющее менее чем 6000 частей на миллион.

8. Способ по п. 1, в котором на стадии (b) скорость потока полученного в результате стадии (а) продукта, который перемещают во вторую реакционную секцию, устанавливают на уровне от 100 до 5000 мл/мин.

9. Способ по п. 1, в котором на стадии (b) полученный в результате стадии (а) продукт и вторая реакционная секция находятся в контакте в течение 60 минут или менее.

10. Способ по п. 1, в котором стадию (b) осуществляют в течение от 1 до 500 минут.

11. Способ по п. 1, в котором на стадии (с) осуществляют отделение и очистку соединения на основе фталонитрила от продукта, полученного в выпускной секции.

12. Способ по п. 11, в котором остаточное соединение, отделенное на стадии (с), повторно используют на стадии (а).

| KR 1020210098702 A, 11.08.2021 | |||

| David Cantillo and C.Oliver Kappe "Direct preparation of nitriles from carboxylic acids in continuous flow" The jornal of Organic Chemistry,2013, 78, pp.10567-10571 | |||

| CN 107011211 B, 02.10.2018 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛОНИТРИЛА | 2000 |

|

RU2192411C2 |

Авторы

Даты

2023-09-28—Публикация

2022-09-05—Подача