Область и предшествующий уровень техники настоящего изобретения

1. Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к способу получения соединения на основе фталонитрила и, более конкретно, к способу получения соединения на основе фталонитрила непосредственно из соединения на основе фталевой кислоты.

2. Предшествующий уровень техники настоящего изобретения

Соединения на основе фталонитрила представляют собой важные соединения, используемые в качестве промежуточных соединений в получении волокнообразующих линейных полимеров. Кроме того, соединения на основе фталонитрила находят применение в качестве промежуточных соединений для тонкого органического синтеза разнообразных химических продуктов, таких как амины, амиды кислот и комплексные азотистые красители, а также в качестве имеющего высокую добавленную стоимость исходного материала, используемого в пластификаторах, модификаторах алкидных смол, пестицидах и т.д.

Традиционно соединение на основе фталонитрила получали посредством введения в контакт и дегидратации соединений на основе ксилола с аммиаком и кислородсодержащим газом в присутствии катализатора окисления. Однако поскольку в этом способе используется газообразный аммиак, который представляет собой ядовитое химическое соединение, и данный процесс представляет собой реакцию аммоксидирования, которая осуществляется в присутствии катализатора при высокой температуре и высоком давление, процесс усложняется, и примеси, имеющие высокие температуры кипения, должны быть отделены в процессе очистки посредством дистилляции, и, таким образом, возникает проблема затруднительного удаления побочных продуктов. Кроме того, в этом традиционном способе получения соединения на основе фталонитрила выход продукта варьируется в зависимости от типа катализатора, который используется в реакции аммоксидирования, а также от относительного содержания кислородсодержащего газа, и степень превращения соединения на основе ксилола в качестве исходного соединения изменяется в зависимости от температуры реакции, что делает затруднительным управление процессом.

Соответственно, повышаются требования к способу получения высокочистого соединения на основе фталонитрила с использованием экономичного процесса, благоприятного для окружающей среды.

Краткое раскрытие настоящего изобретения

Одна задача настоящего изобретения заключается в том, чтобы предложить способ непосредственного получения соединения на основе фталонитрила из соединения на основе фталевой кислоты.

Кроме того, следующая задача настоящего изобретения заключается в том, чтобы предложить способ получения благоприятного для окружающей среды соединения на основе фталонитрила.

Согласно одному аспекту настоящего изобретение предложен способ получения соединения на основе фталонитрила, включающий: (а) получение смеси, содержащей соединение на основе фталевой кислоты и соединение на основе нитрила; и (b) проведение реакции смеси, причем стадия (b) осуществляется в сверхкритических условиях для соединения на основе нитрила.

Согласно одному варианту осуществления соединение на основе фталевой кислоты может представлять собой изофталевую кислоту, терефталевую кислоту или их смесь.

Согласно одному варианту осуществления соединение на основе нитрила может представлять собой по меньшей мере одно соединение, выбранное из группы, которую составляют циановодород, ацетонитрил, акрилонитрил, бутиронитрил, изобутиронитрил, пивалонитрил, сукцинонитрил, фумаронитрил, кротонитрил и бензонитрил.

Согласно одному варианту осуществления соединение на основе нитрила может представлять собой ацетонитрил.

Согласно одному варианту осуществления смесь, полученная на стадии (а), могут составлять соединение на основе фталевой кислоты и соединение на основе нитрила.

Согласно одному варианту осуществления на стадии (а) содержание соединения на основе нитрила может составлять от 1 до 500 массовых частей по отношению к одной массовой части соединения на основе фталевой кислоты.

Согласно одному варианту осуществления на стадии (а) содержание воды в смеси может составлять менее чем 6000 частей на миллион.

Согласно одному варианту осуществления стадия (b) может быть осуществлена в условиях температуры от 260 до 350°С и давления от 40 до 200 бар.

Согласно одному варианту осуществления стадия (b) может быть осуществлена в течение от 1 до 500 минут.

Согласно одному варианту осуществления после стадии (b) может быть дополнительно осуществлена стадия (с), представляющая собой отделение продукта, полученного на стадии (b).

Согласно одному варианту осуществления остаточное соединение, отделенное на стадии (с), может быть повторно использовано на стадии (а).

Подробное раскрытие примерных вариантов осуществления настоящего изобретения

Далее один аспект настоящего изобретения будет описан со ссылкой на вариант осуществления. Однако описание настоящего изобретения может быть реализовано в нескольких различных формах, и, таким образом, настоящее изобретение не ограничивается вариантами осуществления, которые описаны в настоящем документе. Кроме того, в целях четкого разъяснения содержания каждого раздела для осуществления настоящего изобретения, не представлены части, которые не имеют отношения к описанию или являются широко известными в технике.

Во всем тексте описания настоящего изобретения, когда упоминается, что одна часть «соединяется» с другой частью, это распространяется не только на случай, в котором между этими частями существует «непосредственное соединение», но также на случай, в котором существует «косвенное соединение» с участием еще одной части, которая занимает промежуточное положение. Кроме того, когда упоминается, что часть «содержит» компонент, это означает, что могут содержаться и другие компоненты, которые не исключаются, если отсутствует определенное противоречащее условие.

Когда диапазон числовых значений представлен в настоящем документе, эти значения имеют точность с таким количеством значащих цифр, которое предусмотрено в соответствии со стандартными правилами для значащих цифр в химии, если не указан иной конкретный диапазон. Например, число 10 может означать диапазон от 5,0 до 14,9, а число 10,0 может означать диапазон от 9,50 до 10,49. Кроме того, когда примерные множества числовых значений описаны в настоящем изобретении, указанные примеры могут включать промежуточные значения, если отсутствует определенное условие об исключении указанных промежуточных значений. Например, выражение «x1, x2, х3 или x4» может означать диапазоны «от x1 до x2», «от x1 до х3», «от x1 до x4», «от x2 до х3», «от x2 до x4» или «от x3 до x4».

В настоящем описании термин «сверхкритический состояние» означает состояние, которое соответствует состоянию, представляющее собой или превышающее критическую точку, которая представляет собой конечную точку кривой фазового равновесия. Например, когда критическая температура соединения А составляет Тс, и критическое давление составляет Рс, сверхкритическое состояние соединения А означает состояние, в котором температура составляет Тс или более, и давление составляет Рс или более.

Далее варианты осуществления настоящего изобретения будут описаны подробно.

Способ получения соединения на основе фталонитрила

Способ получения соединения на основе фталонитрила согласно одному аспекту включает: (а) получение смеси, содержащей соединение на основе фталевой кислоты и соединение на основе нитрила; и (b) проведение реакции смеси, причем стадия (b) осуществляется в сверхкритических условиях для соединения на основе нитрила.

Соединение на основе фталевой кислоты может представлять собой соединение, содержащее ароматическое кольцо и две или более карбоксильных групп. Согласно одному варианту осуществления соединение на основе фталевой кислоты может представлять собой изофталевую кислоту, терефталевую кислоту или их смесь.

Соединение на основе нитрила может представлять собой по меньшей мере одно соединение, выбранное из группы, которую составляют циановодород, ацетонитрил, акрилонитрил, бутиронитрил, изобутиронитрил, пивалонитрил, сукцинонитрил, фумаронитрил, кротонитрил, и бензонитрил, но не ограничивается этими соединениями. Например, когда соединение на основе нитрила представляет собой циановодород, стадия (b) может быть осуществлена при температуре, составляющей 183,5°С или более, и при давлении, составляющем 50 бар или более. Когда соединение на основе нитрила представляет собой ацетонитрил, стадия (b) может быть осуществлена при температуре, составляющей 272°С или более, и при давлении, составляющем 48,7 бар или более. Когда соединение на основе нитрила представляет собой акрилонитрил, стадия (b) может быть осуществлена при температуре, составляющей 267°С или более, и при давлении, составляющем 46 бар или более. Когда соединение на основе нитрила представляет собой бутиронитрил, стадия (b) может быть осуществлена при температуре, составляющей 309°С или более, и при давлении, составляющем 37,8 бар или более. Когда соединение на основе нитрила представляет собой изобутиронитрил, стадия (b) может быть осуществлена при температуре, составляющей 336°С или более, и при давлении, составляющем 40 бар или более. Когда соединение на основе нитрила представляет собой пивалонитрил, стадия (b) может быть осуществлена при температуре, составляющей 343°С или более, и при давлении, составляющем 34,4 бар или более. Кроме того, условия стадии (b) могут быть изменены в зависимости от типа соединения на основе нитрила. Соответственно, все из представленных выше условий являются примерными и не ограничивают объем настоящего изобретения. Соединение на основе нитрила может одновременно выступать в качестве растворителя и реагента.

На стадии (b) смесь может реагировать без введения дополнительных добавок, таких как аммиак, кислород в высокой концентрации или катализатор. Поскольку реакция на стадии (b) может быть осуществлена без отдельной добавки, смесь, полученная на стадии (а), могут составлять соединение на основе фталевой кислоты и соединение на основе нитрила, но смесь не ограничивается этими веществами. Например, смесь может быть получена в результате растворения твердого соединения на основе фталевой кислоты в соединении на основе нитрила, которое выступает в качестве растворителя, но условия реакции не ограничиваются этим.

На стадии (а) содержание соединения на основе нитрила может составлять от 1 до 500 массовых частей по отношению к одной массовой части соединения на основе фталевой кислоты. Например, содержание соединения на основе нитрила может составлять 1 массовую часть, 5 массовых частей, 10 массовых частей, 15 массовых частей, 20 массовых частей, 25 массовых частей, 30 массовых частей, 35 массовых частей, 40 массовых частей, 45 массовых частей, 50 массовых частей, 55 массовых частей, 60 массовых частей, 65 массовых частей, 70 массовых частей, 75 массовых частей, 80 массовых частей, 85 массовых частей, 90 массовых частей, 95 массовых частей, 100 массовых частей, 105 массовых частей, 110 массовых частей, 115 массовых частей, 120 массовых частей, 125 массовых частей, 130 массовых частей, 135 массовых частей, 140 массовых частей, 145 массовых частей, 150 массовых частей, 155 массовых частей, 160 массовых частей, 165 массовых частей, 170 массовых частей, 175 массовых частей, 180 массовых частей, 185 массовых частей, 190 массовых частей, 195 массовых частей, 200 массовых частей, 205 массовых частей, 210 массовых частей, 215 массовых частей, 220 массовых частей, 225 массовых частей, 230 массовых частей, 235 массовых частей, 240 массовых частей, 245 массовых частей, 250 массовых частей, 255 массовых частей, 260 массовых частей, 265 массовых частей, 270 массовых частей, 275 массовых частей, 280 массовых частей, 285 массовых частей, 290 массовых частей, 295 массовых частей, 300 массовых частей, 305 массовых частей, 310 массовых частей, 315 массовых частей, 320 массовых частей, 325 массовых частей, 330 массовых частей, 335 массовых частей, 340 массовых частей, 345 массовых частей, 350 массовых частей, 355 массовых частей, 360 массовых частей, 365 массовых частей, 370 массовых частей, 375 массовых частей, 380 массовых частей, 385 массовых частей, 390 массовых частей, 395 массовых частей, 400 массовых частей, 405 массовых частей, 410 массовых частей, 415 массовых частей, 420 массовых частей, 425 массовых частей, 430 массовых частей, 435 массовых частей, 440 массовых частей, 445 массовых частей, 450 массовых частей, 455 массовых частей, 460 массовых частей, 465 массовых частей, 470 массовых частей, 475 массовых частей, 480 массовых частей, 485 массовых частей, 490 массовых частей, 495 массовых частей или 500 массовых частей, по отношению к одной массовой части соединения на основе фталевой кислоты, включая соответствующие промежуточные диапазоны. Когда содержание соединения на основе нитрила увеличивается по сравнению с содержанием соединения на основе фталевой кислоты, хотя чистота продукта может увеличиваться, избыточное количество соединения на основе нитрила может оказываться экономически неблагоприятным.

Согласно одному варианту осуществления на стадии (а) содержание воды в смеси может составлять менее чем 6000 частей на миллион. Например, содержание воды в смеси может составлять менее чем 6000 частей на миллион, менее чем 5000 частей на миллион, менее чем 4000 частей на миллион, менее чем 3000 частей на миллион, менее чем 2000 частей на миллион, менее чем 1000 частей на миллион, менее чем 750 частей на миллион, менее чем 500 частей на миллион или менее чем 250 частей на миллион. Чем ниже содержание воды в смеси, тем выше чистота продукта.

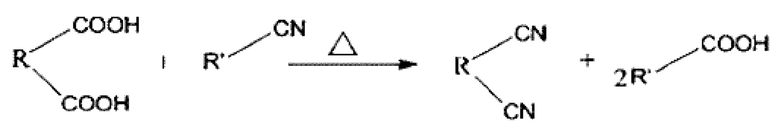

Реакция на стадии (b) может представлять собой динитрилирование в результате непосредственной реакции замещения между карбоксильной группой и нитрильной группой, и соответствующий пример может быть выражен следующей схемой реакции.

На этой схеме реакции, R представляет собой ароматическое кольцо, такое как фенилен, и в качестве R' может присутствовать алкильная группа, содержащая от 1 до 20 атомов углерода, например, метальная группа, этильная группа, изопропильная группа, трет-бутильная группа и т.д.

Реакция может быть осуществлена, когда условия температуры и давления на стадии (b) находятся выше критической точки соединения на основе нитрила. Стадия (b) может быть осуществлена в условиях температуры от 260 до 350°С и давления от 40 до 200 бар. Например, на стадии (b) температура реакции может составлять 260°С, 265°С, 270°С, 275°С, 280°С, 285°С, 290°С, 295°С, 300°С, 305°С, 310°С, 315°С, 320°С, 325°С, 330°С, 335°С, 340°С, 345°С или 350°С. Например, на стадии (b), давление реакции может составлять 40 бар, 45 бар, 50 бар, 55 бар, 60 бар, 65 бар, 70 бар, 75 бар, 80 бар, 85 бар, 90 бар, 95 бар, 100 бар, 105 бар, 110 бар, 115 бар, 120 бар, 125 бар, 130 бар, 135 бар, 140 бар, 145 бар, 150 бар, 155 бар, 160 бар, 165 бар, 170 бар, 175 бар, 180 бар, 185 бар, 190 бар, 195 бар или 200 бар. Когда температура реакции на стадии (b) оказывается чрезмерно низкой, чистота продукта может уменьшаться, или реакция может не осуществляться, а когда температура реакции оказывается чрезмерно высокой, образование побочных продуктов может увеличиваться и чистота может уменьшаться. Когда давление реакции на стадии (b) оказывается чрезмерно низким, реакция может не осуществляться, а когда давление реакции оказывается чрезмерно высоким, может возникать угроза в отношении безопасности.

Стадия (b) может быть осуществлена в течение от 1 до 500 минут. Например, стадия (b) может быть осуществлена в течение 1 минуты, 5 минут, 10 минут, 15 минут, 20 минут, 25 минут, 30 минут, 35 минут, 40 минут, 45 минут, 50 минут, 55 минут, 60 минут, 65 минут, 70 минут, 75 минут, 80 минут, 85 минут, 90 минут, 95 минут, 100 минут, 105 минут, 110 минут, 115 минут, 120 минут, 125 минут, 130 минут, 135 минут, 140 минут, 145 минут, 150 минут, 155 минут, 160 минут, 165 минут, 170 минут, 175 минут, 180 минут, 185 минут, 190 минут, 195 минут, 200 минут, 205 минут, 210 минут, 215 минут, 220 минут, 225 минут, 230 минут, 235 минут, 240 минут, 245 минут, 250 минут, 255 минут, 260 минут, 265 минут, 270 минут, 275 минут, 280 минут, 285 минут, 290 минут, 295 минут, 300 минут, 305 минут, 310 минут, 315 минут, 320 минут, 325 минут, 330 минут, 335 минут, 340 минут, 345 минут, 350 минут, 355 минут, 360 минут, 365 минут, 370 минут, 375 минут, 380 минут, 385 минут, 390 минут, 395 минут, 400 минут, 405 минут, 410 минут, 415 минут, 420 минут, 425 минут, 430 минут, 435 минут, 440 минут, 445 минут, 450 минут, 455 минут, 460 минут, 465 минут, 470 минут, 475 минут, 480 минут, 485 минут, 490 минут, 495 минут или 500 минут, включая соответствующие промежуточные диапазоны. Когда продолжительность реакции на стадии (b) увеличивается, чистота продукта может также увеличиваться, однако когда продолжительность реакции оказывается чрезмерно большой, производительность может уменьшаться.

После стадии (b) может быть дополнительно осуществлена стадия (с), представляющая собой отделение продукта, полученного на стадии (b). Отделение на стадии (с) может представлять собой разделение с получением соединения на основе фталонитрила и остаточного соединения, и это может быть осуществлено согласно разнообразным известным способам, таким как дистилляция. Остаточное соединение может представлять собой, например, по меньшей мере одно соединение, выбранное из группы, которую составляют непрореагировавшие соединения на основе фталевой кислоты, непрореагировавшие соединения на основе нитрила и соединения на основе нитрила и фталевой кислоты, где прореагировали только некоторые из карбоксильных групп соединений на основе фталевой кислоты, но статочное соединение не ограничивается этим.

Остаточное соединение, отделенное на стадии (с), может быть повторно использовано на стадии (а). Способ получения соединения на основе фталонитрила согласно варианту осуществления настоящего изобретения может быть осуществлен без использования отдельной добавки, такой как катализатор, и в результате этого остаточное соединение может быть повторно использовано без отдельной очистки.

В способе получения соединения на основе фталонитрила согласно одному аспекту чистота продукта может составлять 60% или более, 65% или более, 70% или более, 75% или более, 80% или более, или 85% или более.

Далее примеры настоящего изобретения будут описаны более подробно. Однако в числе следующих экспериментальных результатах описаны только представительные экспериментальные результаты в пределах примеров, и объем и содержание настоящего изобретения е следует истолковывать как уменьшенные или ограниченные посредством данных примеров. Каждый эффект разнообразных вариантов осуществления настоящего изобретения, который четко не представлен ниже, будет определенным образом описан в соответствующем разделе.

Пример 1

Пять массовых частей изофталевой кислоты (IPA) и 100 массовых частей ацетонитрила (ACN) вводили в реактор (автоклав), имеющий объем 1000 мл и оборудованный мешалкой, с образованием реакционной системы. Азот вытесняли три раза при давлении от 2 до 3 бар внутри реактора. В процессе перемешивания со скоростью 400 об/мин при атмосферном давлении температуру внутри реактора повышали до уровня от 280 до 300°С. Реакцию осуществляли в течение 4 часов, поддерживая при этом температуру реакции, причем давление реакции составляло от 70 до 100 бар. После завершения реакции реакционную систему охлаждали до комнатной температуры. После этого реакционную систему дистиллировали при пониженном давлении, чтобы отделить ацетонитрил и изофталонитрил (IPN). Ацетонитрил использовали повторно, а изофталонитрил анализировали методом газовой хроматографии (ГХ) в целях подтверждения чистоты продукта.

Пример 2

Пять массовых частей изофталевой кислоты и 100 массовых частей ацетонитрила вводили в реактор, имеющий объем 1000 мл и оборудованный мешалкой, с образованием реакционной системы. Азот вытесняли три раза при давлении от 2 до 3 бар внутри реактора. В процессе перемешивания со скоростью 400 об/мин при атмосферном давлении температуру внутри реактора повышали до уровня от 290°С. Реакцию осуществляли в течение 1 до 6 часов, поддерживая при этом температуру реакции, причем давление реакции составляло от 90 до 95 бар. После завершения реакции реакционную систему охлаждали до комнатной температуры. После этого реакционную систему дистиллировали при пониженном давлении, чтобы отделить ацетонитрил и изофталонитрил. Ацетонитрил использовали повторно, а изофталонитрил анализировали методом газовой хроматографии в целях подтверждения чистоты продукта.

Пример 3

Пять массовых частей изофталевой кислоты и 50 до 150 массовых частей ацетонитрила вводили в реактор, имеющий объем 1000 мл и оборудованный мешалкой, с образованием реакционной системы. Азот вытесняли три раза при давлении от 2 до 3 бар внутри реактора. В процессе перемешивания со скоростью 400 об/мин при атмосферном давлении температуру внутри реактора повышали до уровня от 290°С. Реакцию осуществляли в течение 4 часов, поддерживая при этом температуру реакции, причем давление реакции составляло от 90 до 95 бар. После завершения реакции реакционную систему охлаждали до комнатной температуры. После этого реакционную систему дистиллировали при пониженном давлении, чтобы отделить ацетонитрил и изофталонитрил. Ацетонитрил использовали повторно, а изофталонитрил анализировали методом газовой хроматографии в целях подтверждения чистоты продукта.

Пример 4

Пять массовых частей изофталевой кислоты и 100 массовых частей ацетонитрила вводили в реактор, имеющий объем 1000 мл и оборудованный мешалкой, с образованием реакционной системы. Азот вытесняли три раза при давлении от 2 до 3 бар внутри реактора. Содержание воды в реакционной системе устанавливали на уровне от 260 до 6000 частей на миллион. В процессе перемешивания со скоростью 400 об/мин при атмосферном давлении температуру внутри реактора повышали до уровня от 280°С. Реакцию осуществляли в течение 4 часов, поддерживая при этом температуру реакции, причем давление реакции составляло от 70 до 75 бар. После завершения реакции реакционную систему охлаждали до комнатной температуры. После этого реакционную систему дистиллировали при пониженном давлении, чтобы отделить ацетонитрил и изофталонитрил. Ацетонитрил использовали повторно, а изофталонитрил анализировали методом газовой хроматографии в целях подтверждения чистоты продукта.

Пример 5

Пять массовых частей терефталевой кислоты (TPA) и 100 массовых частей ацетонитрила вводили в реактор, имеющий объем 1000 мл и оборудованный мешалкой, с образованием реакционной системы. Азот вытесняли три раза при давлении от 2 до 3 бар внутри реактора. В процессе перемешивания со скоростью 400 об/мин при атмосферном давлении температуру внутри реактора повышали до уровня от 280 до 290°С. Реакцию осуществляли в течение 4 часов, поддерживая при этом температуру реакции, причем давление реакции составляло от 75 до 95 бар. После завершения реакции реакционную систему охлаждали до комнатной температуры. После этого реакционную систему дистиллировали при пониженном давлении, чтобы отделить ацетонитрил и терефталонитрил (TPN). Ацетонитрил использовали повторно, а терефталонитрил анализировали методом газовой хроматографии в целях подтверждения чистоты продукта.

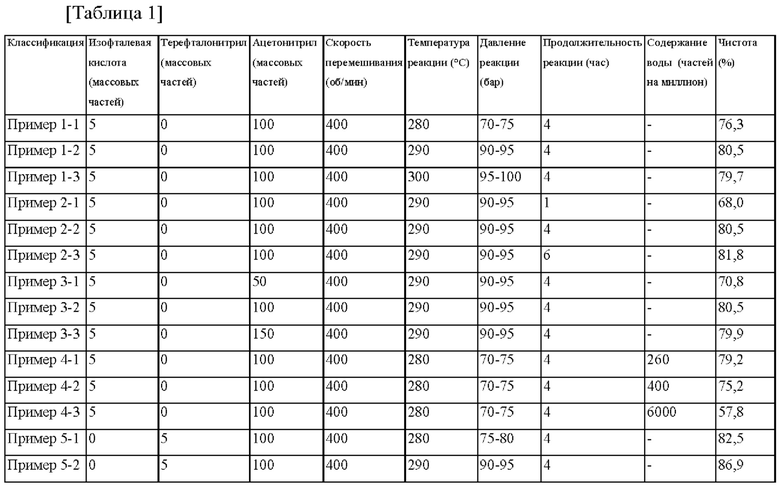

Условия реакции и значения чистоты продуктов в примерах 1-5 кратко представлены ниже в таблице 1.

Как продемонстрировано в примере 1, когда температура реакции увеличивалась, чистота изофталонитрила, который представляет собой продукт, также увеличивалась, но когда температура реакции оказывалась чрезмерно высокой, содержание побочных продуктов увеличивалось, и чистота уменьшалась.

Как продемонстрировано в примере 2, когда продолжительность реакции увеличивалась, чистота изофталонитрила, который представляет собой продукт, также увеличивалась.

Как продемонстрировано в примере 3, было подтверждено, что чистота изофталонитрила, который представляет собой продукт, увеличивалась, когда количество изофталевой кислоты по сравнению с ацетонитрилом уменьшалось.

Как продемонстрировано в примере 4, когда содержание воды в реакционной системе увеличивалось, содержание побочных продуктов увеличивалось, и чистота изофталонитрила, который представляет собой продукт, уменьшалась.

Как продемонстрировано в примере 5, было подтверждено, что терефталонитрил может быть получен по аналогичному механизму реакции с использованием терефталевой кислоты вместо изофталевой кислоты. Кроме того, когда температура реакции увеличивалась, чистота терефталонитрила, который представляет собой продукт, также увеличивалась.

Как продемонстрировано в примерах 1-5, в отличие от традиционного способа получения, в котором осуществляется реакция аммоксидирования с использованием ядовитых соединений, таких как аммиак, и кислотных катализаторов, согласно одному варианту осуществления настоящего изобретения соединение на основе фталонитрила может быть получено с высоким выходом из твердого соединения на основе фталевой кислоты без введения отдельного катализатора или добавки.

В частности, в примерах 1-5 изофталевая кислота или терефталевая кислота, которая представляет собой соединение на основе фталевой кислоты, используется в качестве реагента, и ацетонитрил, который представляет собой органический нитрил, используется в качестве растворителя и реагента. Смесь указанных соединений нагревается непосредственно без отдельного катализатора или добавки с образованием сверхкритического состояния с высокой температурой и высоким давлением (температура Тс составляет 275°С или выше, и давление Рс составляет 48 бар или выше), и индуцируется обменная реакция между кислотой и нитрилом, в которой непосредственно образуется соединение на основе фталонитрила.

Полезные эффекты

Согласно одному аспекту оказывается возможным непосредственное получение соединения на основе фталонитрила из соединения на основе фталевой кислоты.

Согласно другому аспекту соединение на основе фталонитрила может быть получено благоприятным для окружающей среды способом.

Эффекты, которые описаны в настоящем изобретении, не ограничиваются описанными выше эффектами, и следует понимать, что они включают все эффекты, которые могут быть достигнуты в конфигурациях, представленных в настоящем подробном описании или в формуле настоящего изобретения.

Описание настоящего изобретения, которое представлено выше, предназначено для иллюстративных целей, и следует понимать, что обычные специалисты в области техники, к которой принадлежит один аспект настоящего изобретения, могут легко осуществить модификацию с получением других конкретных форм без изменения технической идеи или существенных признаков, которые описаны в настоящем изобретении. Таким образом, следует понимать, что варианты осуществления, которые описаны выше, являются иллюстративными во всех отношениях, но не являются ограничительными. Например, каждый компонент, который описан как объединенный тип, может быть реализован в распределенной форме, и, аналогичным образом, компоненты, которые описаны как распределенные, могут быть реализованы в объединенной форме.

Объем настоящего изобретения определен следующей формулой изобретения, и все изменения или модификации, которые могут быть произведены в пределах значений и объема формулы изобретения, а также соответствующие эквиваленты следует истолковывать как включенные в объем настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения соединения на основе фталонитрила | 2022 |

|

RU2804352C1 |

| СИСТЕМА ПОЛУЧЕНИЯ СОЕДИНЕНИЯ НА ОСНОВЕ ФТАЛОНИТРИЛА И СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ НА ОСНОВЕ ФТАЛОНИТРИЛА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2021 |

|

RU2802715C1 |

| ИЗВЛЕЧЕНИЕ ПРОПЕНА ПОСРЕДСТВОМ ОЧИСТКИ В СКРУББЕРЕ СО СМЕСЬЮ РАСТВОРИТЕЛЬ/ВОДА | 2018 |

|

RU2766954C2 |

| СПОСОБ ОЧИСТКИ ПРОПИЛЕНОКСИДА | 2017 |

|

RU2741991C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНОКСИДА | 2017 |

|

RU2734823C2 |

| СПОСОБ ОЧИСТКИ ПРОПИЛЕНОКСИДА | 2017 |

|

RU2740188C1 |

| ОПТИМИЗИРОВАННОЕ ЖИДКОФАЗНОЕ ОКИСЛЕНИЕ | 2006 |

|

RU2435753C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНОКСИДА | 2017 |

|

RU2740395C2 |

| ЧЕТВЕРТИЧНЫЕ АММОНИЕВЫЕ СОЕДИНЕНИЯ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ПРИСАДОК К ТОПЛИВУ ИЛИ СМАЗОЧНЫМ МАТЕРИАЛАМ | 2015 |

|

RU2713658C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРОВ ФТАЛЕВЫХ КИСЛОТ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ | 1993 |

|

RU2047595C1 |

Изобретение относится к способу получения соединения на основе фталонитрила и, более конкретно, к способу получения соединения на основе фталонитрила непосредственно из соединения на основе фталевой кислоты. Описан способ получения соединения на основе фталонитрила, включающий: (a) получение смеси, содержащей соединение на основе фталевой кислоты и соединение на основе нитрила; и (b) проведение реакции смеси, причем стадия (b) осуществляется в сверхкритических условиях для соединения на основе нитрила, соединение на основе фталевой кислоты представляет собой изофталевую кислоту, терефталевую кислоту или их смесь, и на стадии (b) чистота продукта, в котором две или более карбоксильные группы в соединении на основе фталевой кислоты замещены нитрильными группами, может составлять 60%. Технический результат - предложение способа получения соединения на основе фталонитрила непосредственно из соединения на основе фталевой кислоты. 8 з.п. ф-лы, 1 табл., 14 пр.

1. Способ получения соединения на основе фталонитрила, включающий:

(a) получение смеси, содержащей соединение на основе фталевой кислоты и соединение на основе нитрила; и

(b) проведение реакции смеси,

причем стадия (b) осуществляется в сверхкритических условиях для соединения на основе нитрила,

соединение на основе фталевой кислоты представляет собой изофталевую кислоту, терефталевую кислоту или их смесь, и

на стадии (b) чистота продукта, в котором две или более карбоксильные группы в соединении на основе фталевой кислоты замещены нитрильными группами, может составлять 60%.

2. Способ по п. 1, в котором соединение на основе нитрила представляет собой один или несколько соединений, выбранных из группы, которую составляют циановодород, ацетонитрил, акрилонитрил, бутиронитрил, изобутиронитрил, пивалонитрил, сукцинонитрил, фумаронитрил, кротонитрил и бензонитрил.

3. Способ по п. 2, в котором соединение на основе нитрила представляет собой ацетонитрил.

4. Способ по п. 1, в котором на стадии (a) содержание соединения на основе нитрила составляет от 1 до 500 массовых частей по отношению к одной массовой части соединения на основе фталевой кислоты.

5. Способ по п. 1, в котором на стадии (a) смесь содержит воду, при этом содержание воды в смеси составляет менее чем 6000 частей на миллион.

6. Способ по п. 1, в котором стадия (b) осуществляется в условиях температуры от 260 до 350°C и давления от 40 до 200 бар.

7. Способ по п. 1, в котором стадия (b) осуществляется в течение от 1 до 500 минут.

8. Способ по п. 1, дополнительно включающий (c) отделение продукта, полученного на стадии (b), после стадии (b).

9. Способ по п. 8, в котором остаточное соединение, отделенное на стадии (c), повторно используется на стадии (a).

| R.I | |||

| Khusnutdinov, N.A | |||

| Shchadneva, A.R | |||

| Bayguzina, and Yu | |||

| Yu | |||

| Mayakova | |||

| Nitrilation of Carboxylic Acids with Acetonitrile Catalyzed by Molybdenum and Vanadium Complexes | |||

| Russian Journal of Organic Chemistry, 2016, Vol | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Приспособление для равномерного распределения по цилиндрам горючей жидкости в многоцилиндровых двигателях внутреннего горения | 1924 |

|

SU1282A1 |

| David Cantillo and C | |||

| Oliver Kappe | |||

| Direct Preparation of Nitriles from Carboxylic Acids in | |||

Авторы

Даты

2024-09-25—Публикация

2021-07-21—Подача