Область техники

Изобретение относится к области металлургии и может быть использовано для получения изделий электротехнического назначения, способных работать при повышенных температурах, в частности: проводов высоковольтных линий электропередач (ЛЭП), бортовых проводов транспортных средств, проводов устройств нефтегазового комплекса и других изделий.

Предшествующий уровень техники

Благодаря высокой электропроводности и хорошей коррозионной стойкости технический алюминий и низколегированные алюминиевые сплавы (сплавы 1xxx, 8ххх) широко применяются в изделиях электротехнического назначения. В частности, проволока, полученная из технического алюминия (марок типа 1350) широко используется для изготовления проводов высоковольтных воздушных ЛЭП. Для производства проволоки из технического алюминия исходной заготовкой в большинстве случаев является катанка, для получения которой выполняются следующие основные операции: приготовление расплава, кристаллизация расплава в заготовку бесконечной длины, горячая деформация заготовки в катанку, смотка катанки в мерные бухты. Под катанкой понимается форма металла в виде прутка, как правило, произведенная посредством горячей прокатки на многовалковом прокатном стане, которая является заготовкой для последующего производства проволоки. Конечной операцией в большинстве случаев при производстве проволоки является волочение. В нагартованном состоянии такая проволока обеспечивает удачное сочетание прочностных характеристик и удельного электросопротивления. Однако низкий уровень термической стойкости технического алюминия (обычно не превышающий 90°С) позволяет длительно использовать этот материал при нагревах выше 100-150°С и кратковременно выше 150°С, ввиду их существенного разупрочнения из-за процессов возврата и рекристаллизации.

Более высоким уровнем прочностных свойств характеризуются сплавы системы Al-Mg-Si (6ххх серия), в частности сплавы типа 6101 широко используются для производства самонесущих изолированных проводов. Однако, так же как и в случае с нелегированным алюминием, сплавы 6ххх серии характеризуются относительно невысокой термостойкостью, которая обычно не превышает 90°С, что связано протеканием при нагревании следующих процессов:

1) огрубление метастабильной фазы упрочнения Mg2Si (в том числе трансформацией в стабильную) и

2) процессами возврата.

К двум другим недостаткам сплавов 6ххх серии следует отнести:

1) худшую электропроводность (около 10%), по сравнению с техническим алюминием;

2) необходимость использования операции закалки в воду бухт катанки для обеспечения дисперсионного твердения при последующей операции старения проволоки.

Один из подходов, позволяющих достичь сочетания высокой термостойкости и электропроводности, достигается в сплавах с высокой объемной долей эвтектики. Так существенное повышение термической стабильности (до 300°С) достигается на сплавах системы Аl-Се (Добаткин В.И., Елагин В.И., Федоров В.М. Быстрозакристаллизованные алюминиевые сплавы, ВИЛС, 1995), где повышенное количество эвтектической составляющей (Аl+Аl4Се) обеспечивает высокую термостойкость за счет термической стабильности фазы Аl4Се при нагреве, а сочетание низкой растворимости церия в алюминиевом растворе - удовлетворительную электропроводность.

К недостаткам сплавов, содержащих повышенные концентрации церия (4-7 масс. %), следует отнести высокую активность (окисление) церия на воздухе, что создает проблемы при производстве (литье) сплавов этого типа, кроме того, относительно низкая объемная доля алюминиевого раствора (по сравнению с техническим алюминием) не позволяет достичь удельного электрического сопротивления ниже 31 мкОм/мм.

Другим примером создания сплавов этого типа является алюминиевый никельсодержащий материал и способ получения изделия, раскрытые в изобретении US 3830635 компании Southwire. Материал характеризуется проводимостью на уровне 57% IACS и содержит (масс. %) 0,20-1,60 никеля, 0,30-1,30 кобальта, остальное алюминий и примеси. В частном исполнении материал может содержать 0,001-1,0% железа и магния. Способ получения изделия включает следующие основные операции: непрерывное получение заготовки из расплава между вращающимися валками, горячую прокатку заготовки в многовалковом прокатном стане до катанки и волочение проволоки. В частном исполнении способ получения расплава предусматривает введение дополнительных элементов (масс. %), в частности миш-металла, ниобия, тантала и циркония.

К недостаткам известного способа следует отнести достижение относительно невысоких значений удельной электрической проводимости (на уровне 57% IACS) и относительно высокую стоимость кобальта, что ограничивает использование данного материала в массовом производстве, например проводов для высоковольтных линий электропередач.

Существенного повышения термической стабильности при повышенных температурах без значимого ухудшения (не более 3%) удельной электрической проводимости алюминиевой проволоки можно добиться за счет введения небольших добавок переходных металлов, в частности циркония и/или других переходных металлов. Способ получения термостойкой проволоки с минимальным уровнем электрического сопротивления из Zr-содержащего сплава в этом случае обычно включает в себя следующие операции: формирование литой заготовки непрерывным или полунепрерывным способом, деформацию литой заготовки в катанку, термическую обработку катанки и волочение катанки в проволоку.

Известен способ получения изделий для применения в электротехнике, предложенный компанией Nexans и отраженный в публикации международной заявки WO 2013057415 А1. Способ изготовления относится к материалу, содержащему 250-1200 рpm скандия и остальное примеси. В частном исполнении сплав может содержать до 0,1 масс. % циркония. Способ включает следующие стадии: приготовление расплава, содержащего алюминий, скандий и неизбежные примеси, получение литой заготовки из расплава, прокатку заготовки и волочение проволоки без использования стабилизирующих отжигов.

К недостаткам известного способа следует отнести высокую конечную стоимость полученного продукта из-за содержания скандия и ограниченности ресурсной базы по скандию. Кроме того, в описании не приведен абсолютный уровень прочностных характеристик полученной проволоки из Sc-содержащего алюминиевого сплава.

Наиболее близким к предложенному способу является способ, изложенный в патенте US 4402763А компании Sumitomo Electric Industries, Ltd, включающий получение расплава сплава Al-Zr, содержащий в основном 0,23-0,35 масс. % Zr, остальное преимущественно алюминий, литья приготовленного сплава в заготовку, горячей прокатки при начальной температуре по меньшей мере 530°С, холодной обработки прокатанной сплава, и последующее старение в интервале температур 310-390°С в течение 50-400 часов. В частном исполнении холодная обработка после горячей прокатки может достигать не менее 30%.

К недостаткам этого способа следует отнести:

1) длительность термической обработки, которая может достигать сотен часов;

2) в способе присутствует дополнительная холодная обработка горячекатанной заготовки, что усложняет технологический процесс получения требуемого уровня характеристик;

3) способ обеспечивает достижение проводимости не менее 58% IACS, что в некоторых случаях является недостаточным.

Раскрытие сущности изобретения

Задачей изобретения является создание нового способа получения катанки из термостойкого сплава на основе алюминия, содержащего в качестве основного легирующего элемента цирконий, обеспечивающего одновременное достижение значений высокой удельной электропроводности (не ниже 60% IACS) и высокого уровня механических свойств, в том числе сохраняющихся на уровне 90% от исходного после высокотемпературных нагревов вплоть до 300°С.

Техническим результатом является решение поставленной задачи, повышение термостойкости сплава на основе алюминия при обеспечении требуемой электропроводности, достигаемые без использования длительных временных выдержек при термической обработке.

Решение поставленной задачи и достижение указанного технического результата обеспечивается тем, что предложен способ получения катанки из термостойкого сплава на основе алюминия, характеризующегося проводимостью не менее 60% IACS, содержащего цирконий в количестве 0,20-0,52 масс. % и неизбежные примеси, включающий приготовление расплава, получение литой заготовки бесконечной длины путем кристаллизации расплава, получение катанки бесконечной длины путем горячей деформации литой заготовки, намотка катанки в бухты мерной длины, термическую обработку бухт катанки путем нагрева и выдержки при заданной температуре. При этом кристаллизацию расплава проводят при температуре на 5°С выше температуры ликвидуса сплава, максимальная температура катанки после горячей деформации не более 300°С, термическую обработку бухт катанки осуществляют при максимальной температуре нагрева 415°С в течение не более 144 часов, при этом скорость нагрева в интервале температур 300-400°С не выше 15°С/ч.

В частности, термическую обработку бухт катанки осуществляют:

- при максимальной температуре нагрева 370°С в течение не более 96 часов, при этом скорость нагрева в интервале температур 300-370°С не выше 10°С/ч.

- при максимальной температуре нагрева 350°С в течение не более 36 часов, при этом скорость нагрева в интервале температур 300-350°С не выше 5°С/ч.

Подробное описание сущности изобретения

Для обеспечения достижения одновременного достижения значений высокой удельной электропроводности (не ниже 60% IACS) и высокого уровня механических свойств, в том числе после высокотемпературных нагревов структура проводникового материала должна представлять собой нелегированный алюминиевый раствор с распределенными в нем вторичными выделениями Zr-содержащей фазы с размером до 20 нм с типом решетки L12. Эффект повышения проводимости достигается за счет уменьшения концентрации циркония в алюминиевом растворе и образования вторичных выделений Zr-содержащей фазы. Эффект повышенной термостойкости в этом случае достигается благодаря положительному влиянию вторичных выделений циркониевой фазы, стойких к высокотемпературному нагреву. Снижение времени термической обработки, необходимой для достижения требуемых характеристик, достигается за счет равномерного распада циркониевой фазы с размером до 20 нм, выделению которой предшествует формирование «предвыделений» в процессе контролируемого нагрева.

Цирконий в количестве 0,20-0,52 масс. % необходим для образования вторичных выделений метастабильной фазы Al3(Zr) с кристаллической решеткой L12. В общем виде цирконий перераспределяется между алюминиевым раствором и вторичными выделениями метастабильной фазы Al3Zr с решеткой типа L12, максимальная доля последней будет находится в интервале 0,31-0,91 масс. %.

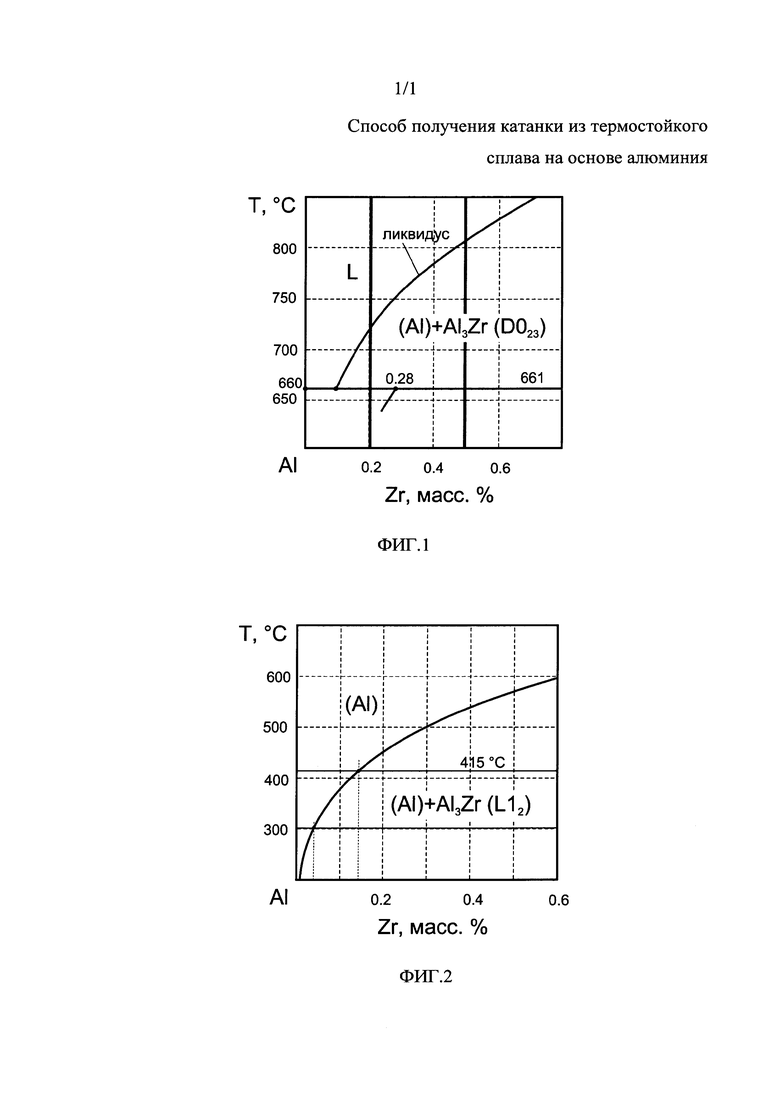

Более высокое содержание циркония, чем 0,52%, в алюминиевом растворе приводит к снижению теплопроводности и снижению электропроводности ниже 60% IACS. При этом, при концентрациях выше Zr выше 0,52% потребуется повышение температуры литья существенно выше 800°С (Фиг. 1), что трудно реализуемо в промышленных условиях, в противном случае возможно формирование в структуре литой заготовки первичных кристаллов фазы с решеткой типа D023. Наличие в структуре Zr-частиц с решеткой типа D023 является недопустимым в связи с необеспечением требуемой термостойкости, кроме того, возможно снижение технологичности при волочении проволоки тонких диаметров.

При концентрациях циркония в сплаве ниже 0,20 масс. % количество вторичных выделений метастабильной фазы Al3Z с решеткой типа L12 будет недостаточным для достижения заданных прочностных характеристик и термостойкости.

Обоснование заявляемых технологических параметров способа получения, деформированных из данного сплава, приведено ниже.

Снижение температуры расплава ниже температуры ликвидуса сплава может привести к образованию в процессе кристаллизации грубых первичных кристаллов фазы Al3Zr и снижению концентрации циркония в алюминиевом твердом растворе. Следствием этого будет уменьшение количества вторичных выделений Zr-фазы в окончательной структуре и приведет к снижению прочностных свойств и термостойкости.

Если скорость нагрева бухт будет выше 15°С/ч, то возможен неравномерный распад алюминиевого раствора с образованием вторичных выделений фазы Al3Zr с решеткой типа L12, что негативно отразится на общем уровне механических свойств, термостойкости и увеличении времени термической обработки.

Если температура термической обработки катанки будет превышать 410°С, то размеры вторичных выделений, содержащих Zr, могут превысить 20 нм, что негативно скажется на прочностных свойствах, при этом остаточная растворимость циркония в алюминиевом растворе будет повышенной, что негативно отразится на удельной электропроводности (Фиг. 2).

Снижение температуры термической обработки катанки ниже 300°С не обеспечит формирования вторичных выделений Zr-фазы за приемлемое время в промышленных условия.

Повышение максимальной температуры катанки после горячей деформации не более 300°С может привести к неравномерному распаду алюминиевого раствора с образованием вторичных выделений фазы Al3Zr с решеткой типа L12, что негативно отразится на общем уровне механических свойств и термостойкости.

Способ может быть использован и для термостойких материалов, содержащих в качестве основных легирующих элементов переходные металлы, например Sc и Сr. Термостойкий сплав на основе алюминия может представлять собой сплав, содержащий цирконий и, по меньшей мере, один элемент, выбранный из группы, включающей железо и никель.

Примеры осуществления изобретения

ПРИМЕР 1

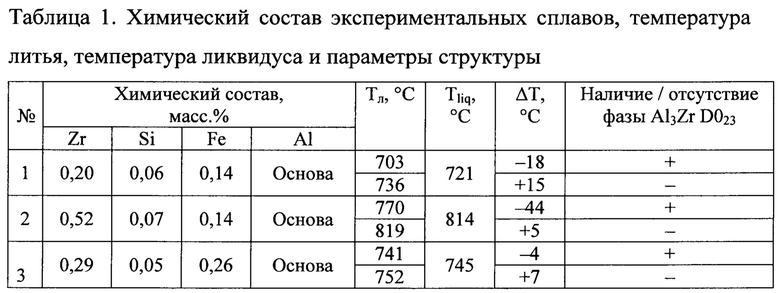

Из сплавов, содержащих 0,20 и 0,52 масс. % Zr, были получены литые заготовки (с площадью поперечного сечения 1256 мм2) при различных температурах литья. Температура литья заготовок измерялась непосредственно перед заливкой в форму, обеспечивающей скорость кристаллизации на уровне 40 К/с.

Химический состав сплавов, температуры литья и параметры структуры сплавов приведены в таблице 1.

Методом сканирующей электронной микроскопии была проанализирована микроструктура на предмет наличия или отсутствия первичных кристаллов фазы Al3Zr D023.

Тл - температура литья;

Тliq - температура ликвидус;

ΔT - перегрев расплава над температурой ликвидус (Тliq), определяется как разница Тлитья - Tliq

«+» наличие в структуре фазы Al3Zr D023;

«-» отсутствие в структуре фазы Al3Zr D023

Из результатов, представленных в таблице 1, следует, что при скорости охлаждении при литье 40°С/с и при перегреве расплава не менее чем на 5°С реализуется структура на основе твердого раствора без первичных кристаллов фазы Al3Zr D023.

В общем виде структура литой заготовки представляла собой алюминиевый твердый раствор циркония и других элементов, некоторое количество железосодержащих фаз эвтектического происхождения.

Такая структура литой заготовки является приемлемой для последующей деформационной и термической обработки.

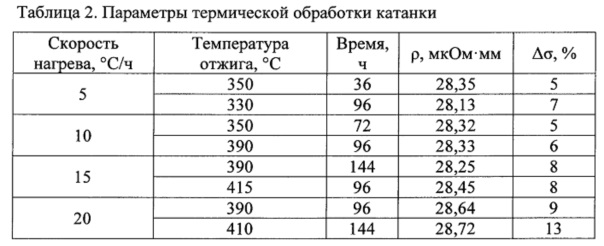

ПРИМЕР 2

Из сплава состава 3 (табл. 1) была получена катанка на непрерывном литейно-прокатном агрегате. Далее термическую обработку катанки проводили в печи с разными скоростями нагрева. Далее из катанки получали проволоку.

Критерием положительного результата являлось достижение заданного уровня удельного электрического сопротивления (ρ) 28,5 мкОм⋅мм и потеря прочностных свойств (Δσ) на проволоке не более 10% после отжига при 400°С в течение 1 часа.

Как видно из таблицы 2, только при скорости нагрева менее 15°С/ч в интервале температур 350-450°С обеспечивается необходимая электропроводность на катанке и термостойкость на проволоке.

Повышение скорости нагрева выше 15°С/ч приводит увеличению удельного электрического сопротивления.

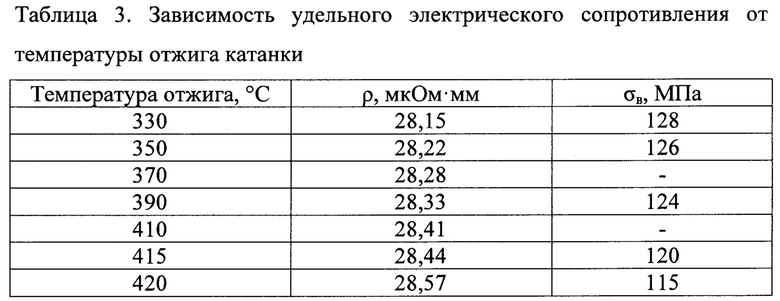

ПРИМЕР 3

Из сплава состава 3 (табл. 1) проводили термическую обработку бухт катанки с постоянной скоростью нагрева 10°С/ч и постоянным временем отжига 96 часов.

Как видно из таблицы 3, только при температуре отжига ниже 415°С обеспечивается заданная электропроводность. Повышение температуры отжига выше 415°С приводит к увеличению электропроводности за счет увеличения растворимости циркония в алюминиевом растворе.

Кроме того, с увеличением температуры отжига временное сопротивление разрыву снижается ниже 120 МПа.

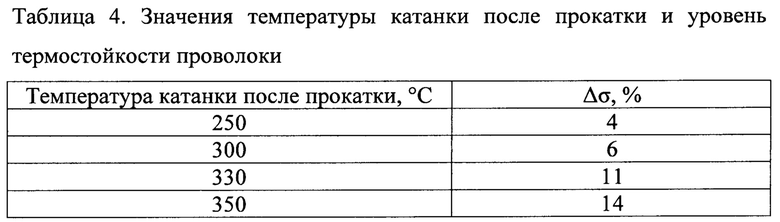

ПРИМЕР 4

Из сплава состава 3 (табл. 1) получена катанка с различной конечной температурой. Далее катанка нагревалась до 390°С с заданной скоростью нагрева - 10°С/час и отжигалась в течение 144 часов.

Критерием являлась термостойкость проволоки (уровень падения прочностных характеристик (Δσ)), полученной из катанки.

Как видно из таблицы 4, только при температуре катанки после деформации ниже 300°С обеспечивается заданный уровень термостойкости на проволоке. Повышение температуры выше 300°С приводит к неравновесному распаду алюминиевого твердого раствора, что не обеспечивает необходимой термостойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катанки из термостойкого алюминиевого сплава | 2018 |

|

RU2696794C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2012 |

|

RU2534170C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2022 |

|

RU2804566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2669957C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2659546C1 |

| Способ получения термостойкой проволоки из алюминиево-кальциевого сплава | 2021 |

|

RU2767091C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2015 |

|

RU2590403C1 |

| Термостойкий проводниковый ультрамелкозернистый алюминиевый сплав и способ его получения | 2017 |

|

RU2667271C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ ЭЛЕКТРОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2020 |

|

RU2729281C1 |

| Алюминиево-циркониевый сплав | 2017 |

|

RU2696797C2 |

Изобретение относится к области металлургии, в частности к технологии получения алюминиевых сплавов, и может быть использовано для получения изделий электротехнического назначения, способных работать при повышенных температурах. Способ получения катанки из термостойкого сплава на основе алюминия, содержащего в качестве основного легирующего элемента цирконий в количестве 0,20-0,52 масс. %, включает приготовление расплава, получение литой заготовки бесконечной длины путем кристаллизации расплава, получение катанки бесконечной длины путем горячей деформации литой заготовки, намотку катанки в бухты мерной длины, термическую обработку бухт катанки путем нагрева и выдержки при заданной температуре, при этом кристаллизацию расплава проводят при температуре на 5°С выше температуры ликвидуса сплава, максимальную температуру катанки после горячей деформации поддерживают на уровне не более 300°С, термическую обработку бухт катанки осуществляют при температуре нагрева не выше 415°С в течение не более 144 часов, при этом нагрев бухт в интервале температур 300-400°С осуществляют со скоростью не выше 15°С/час. Техническим результатом изобретения является повышение термостойкости сплава на основе алюминия при обеспечении требуемой электропроводности, достигаемые без использования длительных временных выдержек при термической обработке. 3 з.п. ф-лы, 2 ил., 4 пр., 4 табл.

1. Способ получения катанки из термостойкого сплава на основе алюминия, содержащего в качестве основного легирующего элемента цирконий в количестве 0,20-0,52 мас. %, включающий приготовление расплава, получение литой заготовки бесконечной длины путем кристаллизации расплава, получение катанки бесконечной длины путем горячей деформации литой заготовки, намотку катанки в бухты мерной длины, термическую обработку бухт катанки путем нагрева и выдержки при заданной температуре, при этом кристаллизацию расплава проводят при температуре на 5°C выше температуры ликвидуса сплава, максимальную температуру катанки после горячей деформации поддерживают на уровне не более 300°C, термическую обработку бухт катанки осуществляют при температуре нагрева не выше 415°C в течение не более 144 часов, при этом нагрев бухт в интервале температур 300-400°C осуществляют со скоростью не выше 15°C/ч.

2. Способ по п. 1, в котором термическую обработку бухт катанки осуществляют при максимальной температуре нагрева 370°C в течение не более 96 часов, при этом нагрев в интервале температур 300-370°C осуществляют со скоростью не выше 10°C/ч.

3. Способ по п. 1, в котором термическую обработку бухт катанки осуществляют при максимальной температуре нагрева 350°C в течение не более 36 часов, при этом нагрев в интервале температур 300-350°C осуществляют со скоростью не выше 5°C/ч.

4. Способ по п. 1, в котором используют алюминиевый сплав, содержащий цирконий, и по меньшей мере один элемент, выбранный из группы, содержащей железо и никель.

| US 4402763 A1, 06.09.1983 | |||

| WO 2014088449 A1, 12.06.2014 | |||

| US 4624717 A1, 25.11.1986 | |||

| ПРОВОДНИКОВЫЙ ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2013 |

|

RU2541263C2 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 2010 |

|

RU2458151C1 |

Авторы

Даты

2018-06-14—Публикация

2016-09-30—Подача